Термодиффузионное цинковое покрытие что это

Термодиффузионное цинкование — процесс формирования защитного слоя путем диффузионного внедрения атомов одного вещества (Zn) в кристаллическую решетку другого(Fe). Чем глубже проникновение инородного вещества вглубь основы материала, тем выше прочность сцепления (связи) при термодиффузионном цинковании. На поверхности формируется сплавное покрытие, состоящее из железа и цинка.

Термодиффузионное цинкование. Методика формирования поверхностного слоя

Диффузия – это направленное движение частиц под воздействием тепла. Термодиффузионное цинкование протекает в температурном диапазоне от 400 градусов до 500. Согласно диаграмме Fe — Zn, температура активно влияет на формирование структуры защитного слоя, толщина покрытия зависит от времени выдержки (продолжительности технологического процесса).

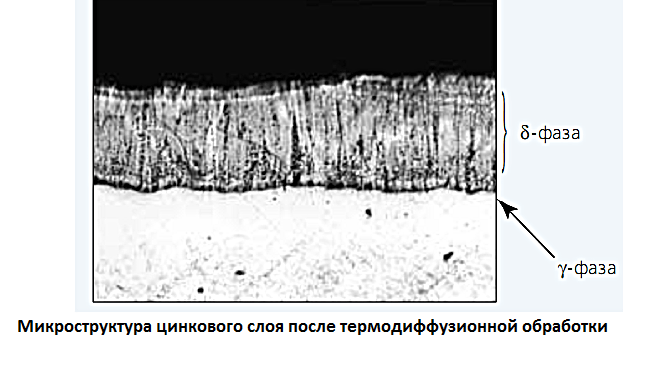

После термодиффузионного цинкования (химико-термической обработки) металлического изделия цинком на стальной подложке формируется поверхностный слой, который имеет двухфазную микроструктуру:

• Г-фаза формируется на поверхности матричной основы изделия, толщина слоя от 2 мкм до 4 мкм, содержание железа до 25%, цинка — до 75%,

• б1 – фаза – формируется на поверхности обрабатываемой детали, толщина слоя от 100 мкм до 160 мкм, содержание железа до 12%, цинка – до 88%.

Цинковое покрытие при термодиффузионном методе обработке получается в результате нагрева исходной детали в рабочей зоне спецоборудования вместе с насыщающей, диффузионной смесью. Технологический состав для ХТО включает в себя цинковый порошок (цинковую пыль), инертный разбавитель, активатор. Различные добавки, входящие в насыщающую смесь, влияют на определенные технологические свойства покрытия, ускоряют процесс термодиффузионного цинкования.

Микроструктура поверхностного слоя зависит от

• температуры протекания технологического процесса,

• времени выдержки в насыщающей среде,

• состава диффузионной смеси.

При термодиффузионном цинковании защита металлической основы от коррозионного разрушения происходит электрохимическим способом, т.к. наносимое покрытие является анодом, а черный металл — катодом. Каждая последующая структурная фаза, по мере приближения к матрице, становится катодом по отношению к предыдущей составляющей.

После цинкования на обработанной поверхности образуется гладкое, беспористое покрытие, которое точно повторяет все конструкционные особенности изделия. Толщина диффузионного слоя равномерна, одинакова по всей длине. Цвет покрытия светло-серый. Оцинковку можно производить на деталях, изготовленных из высоко- и низкоуглеродистых стали, а также на изделиях из чугуна.

Для улучшения товарного вида оцинкованных изделий и для повышения характеристик коррозионной устойчивости производится дополнительная поверхностная обработка (фосфатирование, пассивирование, промасливание), после чего процент коррозионной стойкости увеличивается еще на 12- 15 единиц.

Оборудование для термодиффузионного цинкования

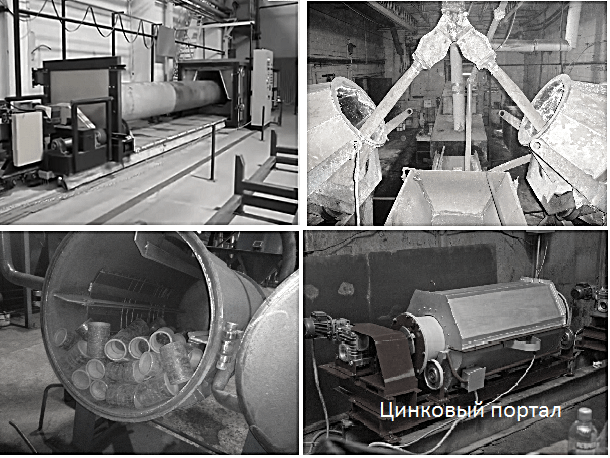

Для цинкования используется специальное оборудование:

• барабаны,

• контейнеры,

• реторты,

• печи.

Для нагрева и поддержания определенного температурного режима в химико-термических установках применяют термостойкие нагреватели.

Основные преимущества защитного покрытия после термодиффузионного цинкования

- Высокая коррозионная стойкость.

- Отсутствие водородной охрупчиваемости (электрохимическое цинкование).

- Эксплуатационная надежность (высокая износостойкость).

- Цинковое покрытие обладает достаточной пластичностью (твердая смазка).

- Прочное сцепление поверхностного слоя с матричным основанием (диффузионная связь).

- Высокая твердость защитного слоя, низкий коэффициент абразивного износа.

Термодиффузионное цинкование используется для нанесения защитного покрытия на детали и изделия, используемые в нефте- и газодобывающих отраслях, для защиты водопроводов и газопроводов, в строительной индустрии. Дополнительная обработка поверхности после термодиффузионного цинкования (фосфатирование, покраска, промасливание и др.) расширяют области практического применения.

Термодиффузионное цинкование: технология и оборудование

Термодиффузионное цинкование, которое также называют шерардизацией, является относительно новой технологией нанесения на поверхность изделий из металла слоя цинка. Между тем именно такой способ цинкования среди всех существующих на сегодняшний день признается многими специалистами наиболее перспективным.

Технология термодиффузионного цинкования предназначена для защиты от коррозии стальных и чугунных изделий

Особенности и сферы применения

Такой метод защиты металлических изделий от коррозии и старения, как термодиффузионное цинкование, общие требования к которому регламентирует ГОСТ Р 9.316-2006, основан на явлении диффузии молекул металла, протекающей при относительно высокой температуре (400–470°). В данном случае в поверхностный слой обрабатываемого изделия диффузируют молекулы легирующего элемента – цинка.

В результате применения такой технологии на поверхности металлической детали формируется однородный цинковый слой. При этом однороден такой слой даже в труднодоступных местах обрабатываемого изделия.

При термодиффузионной обработке детали покрываются равномерном слоем цинка, включая отверстия и внутренние полости

Диффузионному поверхностному цинкованию, выполняемому при термическом воздействии на обрабатываемую деталь, чаще всего подвергают:

- арматуру, применяемую в нефтяной и газовой отраслях;

- ограждающие дорожные и мостовые конструкции;

- элементы трубных коммуникаций и строительную арматуру;

- фурнитуру, используемую для изготовления мебели;

- арматуру, применяемую для укрепления железнодорожного полотна;

- конструктивные элементы автотранспортных средств;

- конструктивные элементы ЛЭП (линии электропередачи).

Термодиффузионное цинкование позволяет получать на поверхности металла цинковый слой минимальной толщины, благодаря чему подвергать такой обработке можно даже детали, отличающиеся очень небольшими размерами.

При повышении температуры обработки по данной технологии до 470° термодиффузия молекул цинка в поверхностный слой металла становится более интенсивной, но полученное в итоге покрытие не обладает требуемыми характеристиками. Оно не только отличается повышенной хрупкостью и легко отслаивается от поверхности изделия, но и не способно обеспечить требуемый уровень антикоррозионной защиты.

Промышленная линия термодиффузионного цинкования

Чтобы сформировать на поверхности металлического изделия термодиффузионное цинковое покрытие заданной толщины, обладающее высокими защитными характеристиками, необходимо предусмотреть ряд дополнительных процедур.

- Проводится тщательная очистка поверхности изделия, которое будет подвергаться обработке.

- Необходимо обеспечить герметичность контейнера для термодиффузионного цинкования.

- Когда герметичность контейнера обеспечена, в нем необходимо создать инертную или восстановительную среду. Следует иметь в виду, что в окислительной среде цинкование выполнять нельзя.

Детали обработаны и загружены в специальную емкость для термодиффузионного цинкования

При выполнении самого термодиффузионного цинкования в рабочую среду желательно вносить специальные флюсующие элементы, которые называют активаторами.

Если придерживаться всех вышеуказанных рекомендаций и строго соблюдать все технологические режимы, то на поверхности металлического изделия можно сформировать термодиффузионное цинковое покрытие, которое будет соответствовать как заданной толщине, так и требуемым защитным характеристикам.

Сравнительный анализ коррозионной стойкости

Алгоритм нанесения термодиффузионного цинкового покрытия выглядит следующим образом.

- Обрабатываемая поверхность тщательно очищается (в производственных условиях для этого используют дробеметные, пескоструйные и ультразвуковые установки).

- Изделие и специальную смесь, за счет которой будет осуществляться насыщение его поверхности цинком, помещают в герметичный контейнер.

- В контейнере создается требуемая температура, при которой и протекает диффузионное поверхностное цинкование.

Печь для термодиффузионного цинкования

После окончания цинкования деталь извлекают из контейнера и очищают ее поверхность от остатков использованной смеси. Затем остается выполнить пассивирование уже оцинкованной поверхности и дать ей полностью остыть.

Для выполнения диффузионного поверхностного цинкования используются различные насыщающие смеси, одной из которых является «Левикор».

Высокую популярность у отечественных специалистов смесь «Левикор» завоевала благодаря тому, что ее отличает высокая проникающая способность, а ее применение позволяет получать цинковые покрытия требуемой толщины, обладающие исключительными защитными свойствами.

Достоинства и недостатки

Технология цинкования, для реализации которой используется термодиффузия, отличается целым рядом достоинств. Перечислим их.

- Поверхность обработанного изделия и сформированный на ней цинковый слой характеризуются отличной адгезией.

- Данный метод обработки отличается экономичностью, так как для его реализации не требуются большие производственные площади, значительные затраты рабочей силы и электрической энергии.

- Технология термодиффузионного цинкования позволяет получать идеально ровное и однородное по своей толщине покрытие, отличающееся, кроме того, высокими защитными свойствами.

- За счет того, что термодиффузия осуществляется в герметичных контейнерах, данный процесс отличается токсической, химической и экологической безопасностью. При работе с такими установками человек не получит термический ожог, а также не подвергнется воздействию других факторов, которые бы могли негативно отразиться на его здоровье.

- Толщина цинкового слоя при использовании такой технологии хорошо поддается регулировке в достаточно широких пределах.

- Образующиеся в процессе термодиффузионного цинкования отходы легко утилизируются. При этом процесс такой утилизации, выполняемой по стандартной схеме, также не связан с опасностью для человеческого здоровья.

- Для очистки поверхности изделия после термодиффузионного цинкования не используются кислоты и другие агрессивные средства.

- Оборудование, на котором выполняется диффузионное поверхностное цинкование, отличается простотой управления и обслуживания.

- Процедура термодиффузионного покрытия цинком выполняется при более щадящем температурном режиме, если сравнивать ее с другими технологиями нанесения защитных покрытий.

После этого типа цинкования возможна последующая окраска деталей

У данной технологии есть два основных недостатка. Заключаются они в следующем.

- Цинковый слой, формирующийся на поверхности изделия при использовании данной методики, отличается малопривлекательным сероватым цветом. Такая проблема решается путем нанесения на предварительно полученное термодиффузионное цинковое покрытие дополнительного декоративного слоя. Следует, однако, иметь в виду, что возможность нанесения такого слоя не оговаривается положениями ГОСТа. Во многих случаях, когда для оцинкованных металлических изделий эстетический фактор не столь важен, на такой недостаток не обращают внимания.

- Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию, серьезно ограничены размерами герметичного контейнера, а также внутренним объемом нагревательной печи.

При выполнении такой обработки следует строго придерживаться не только технологических рекомендаций, но и правил техники безопасности. В противном случае в организм человека может попасть цинковая пыль, которая способна нанести вред его здоровью.

Требования ГОСТ Р 9.316-2006 к термодиффузионным цинковым покрытиям

В соответствии с положениями нормативного документа, термодиффузионные цинковые покрытия могут быть отнесены к одному из следующих классов:

- 1-й класс – толщиной 6–9 мкм;

- 2-й класс – 10–15 мкм;

- 3-й класс – 16–20 мкм;

- 4-й класс – 21–30 мкм;

- 5-й класс – 40–50 мкм.

Несмотря на то, что в ГОСТе не упомянуты цинковые покрытия большей толщины, потребитель по согласованию с производителем может заказать их нанесение. Однако в таком случае полученное покрытие будет относиться к категории нестандартных.

Рассматриваемый метод цинкования позволяет получить качественное цинковое покрытие толщиной 5–100 микрон

Термодиффузионное цинковое покрытие не наносится на те металлические конструкции и изделия, на которых имеются соединения, выполненные при помощи смол или припоя. Нанести цинковый слой на такие детали возможно, но для этого следует применять другие технологии.

В соответствии с положениями ГОСТ, цинковый слой, нанесенный на металлическое изделие по рассматриваемой технологии, не должен иметь следующих дефектов:

- остатков насыщающих смесей, которые не поддаются смыванию;

- вкраплений инородных тел;

- наростов;

- пустот и раковин;

- отслоений;

- трещин на поверхности;

- вздутий;

- даже очень незначительных по площади участков, на которых отсутствует покрытие.

Ознакомиться с требованиями ГОСТ к процессу обработки деталей методом термодиффузионного цинкования можно, скачав документ в формате pdf по ссылке ниже.

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроляСкачать

Технология термодиффузионного цинкования — технологические этапы и особенности

Существует несколько способов защиты стали от коррозии. Среди электрохимических технология термодиффузионного цинкования (другое название – «шерардизация») считается самой эффективной. Что она собой представляет, каковы ее преимущества и основные этапы работы – тема предлагаемой статьи.

В ГОСТ сказано, что технология термодиффузионного цинкования применяется при обработке образцов из стали, меди и чугуна. Однако это не единственно возможные варианты. Она была опробована и на ряде других металлов и сплавов; результат – положительный.

Особенности термодиффузионного цинкования

Плюсы технологии

- Двойная защита основы – электрохимическая + механическая.

- Степень антикоррозийной устойчивости – максимальная.

- Исключается риск появления «водородной хрупкости».

- Полное сохранение формы и рельефа образца.

- Возможность регулирования толщины цинкового слоя в большом диапазоне (как правило, 6 – 50 мкм, хотя и это не предел; превышение обговаривается с заказчиком).

- Минимальные затраты на стадии подготовки изделия к обработке.

- В процессе цинкования температура в печи повышается до уровня не более 500 0С, следовательно, расход эл/энергии существенно ниже, чем при осуществлении ряда других методик, предусматривающих термообработку изделий.

- Простейшая технология утилизации отходов.

Минус

Практическая реализация технологии термодиффузионного цинкования возможна лишь в условиях большого производства. В быту она неприменима, так как предполагает наличие специфического (дорогостоящего) оборудования.

Технологические этапы термодиффузионного цинкования

Механическая обработка основы

Способы и оборудование выбираются исходя из габаритов образцов, их формы, рельефности, степени загрязнения и ряду других параметров. В масштабах производства это, как правило, пескоструйные, дробеметные, ультразвуковые установки.

Помещение изделия в емкость (контейнер)

В резервуар добавляется смесь с повышенным содержанием цинка. Ее рецептура, масса определяются ТУ на готовую деталь. В первую очередь – требуемой толщиной защитного слоя. Одно из условий проведения термообработки – герметичность контейнера.

Непосредственное цинкование

Оно проводится при высоких температурах. Для этого контейнер помещается в специальную печь, и ему одновременно с нагревом придается вращение. Такая обработка позволяет получить максимальную однородность цинкового слоя по всей площади образца. В зависимости от условий (температура, скорость) процесс длится в пределах 2,5±0,5 часа.

Охлаждение

После завершения цинкования контейнер извлекается из печи. Разгерметизация емкости возможна при достижении значения ее температуры 60 ºС и менее. Только после этого производится выемка детали.

Очистка заготовки

Задача – удалить приставшие к основе фракции порошка.

Фосфатирование

Оно проводится в соответствие с ГОСТ №№ 9.305 и 9.402 в зависимости от вида дальнейшей обработки детали. Проще говоря, подо что она готовится – покраску или иное.

Доп/обработка поверхности

Ее специфика определяется заданными ТУ на образец.

После проведения всех указанных мероприятий осуществляется контроль качества.

В статье рассмотрены лишь общие вопросы, касающиеся термодиффузионного цинкования. Тем, кто хочет разобраться с данной технологией более подробно, автор рекомендует изучить ГОСТ № Р 9.316 от 2006 года.

Термодиффузионное цинкование (ТДЦ) в Москве

Предприятие «МирМет» уже на протяжении восьми лет работает в сфере производства покрытия для конструкций, изделий и деталей из чугунных материалов и стали, используя современный качественный способ ТДЦ — термодиффузионное цинковое покрытие.

Согласно СНиП 2.03.11 — 85, термодиффузионные цинковые покрытия — это в высокой степени характеризующиеся надежностью всфере предохранения металлических конструкций от коррозийных воздействий. СНиП выражает рекомендацию по применению диффузионного цинкования в средах, характеризующихся высокой агрессией.

Почему у нас заказывают холодное цинкование?

Цена формируется исходя из сложности и объема работ. Система скидок и бонусов для постоянных клиентов

Вы можете быть в нас уверены! Мы успешно осуществляем свою деятельность на рынке металлопроката с 2007 года

Производственные мощности компании позволяют реализовывать заказы в самые сжатые сроки и без задержек

Расчет стоимости доставки

На сегодняшний день «МирМет» предлагают услугу ТДЦ сортового металлопроката, имеющего длину до 3х метров:

- полосы;

- углы;

- швеллеры;

- профильные трубы;

- трубопроводная арматура;

- металлоконструкции;

- метизы;

- закладные детали;

Что такое ТДЦ?

Это самый прогрессивный метод обработки по химико-термическому принципу; изделия обрабатываются в специальных печах с ретортой (камера с регулярным вращением), используется насыщающаяся смесь, которая имеет в своем составе аквтитор, инертный наполнитель и цинк.

Чему может служить термодиффузионное цинковое покрытие?

Для создания защитных антикороззийных условий для деталей, конструкций и изделий контактной сети. Данное покрытие характеризуется стойкостью, свойства которой установлены ГОСТ 9.316-2006.

Какие есть выгодные отличия у термодиффузионного цинкового покрытия перед конкурентами?

- Высокий уровень устойчивости к коррозийным явлениям.

- Покрытия отличаются лидирующими уровнями качества и экономичности ? за счет превышения стойкости горячего цинкования в три-три с половиной раза, что также гарантирует увеличение срока службы металлических изделий в несколько десятков раз.

- Отдельно отметим, что сопротивление коррозии данного покрытия существенно выше, чем качество аналогичного свойства у покрытий, которые были нанесены с помощью технологии горячего либо гальванического цинкования.

- Также этот метод можно сочетать с иными технологиями нанесения покрытий.

- В технологии процесса цинкования исключено водородное охрупчивание металлоизделий, что исключает, возможность внедрения атомов цинка в металлическую структуру.

О последовательности процесса:

- Детали и материалы приводятся в состояние готовности к цинкованию.

- Детали и материалы упаковываются в контейнеры или барабаны.

- Детали проходят химико-термическую обработку.

- Барабаны или контейнеры охлаждаются и распаковываются.

- Обработанные материалы извлекаются.

Во время процесса цинкования, контейнер постоянно пребывает в состоянии вращения, а прекращает свою работу непосредственно перед самым извлечение его из печи.

Наши клиенты, это строительные, автомобильные, автодорожные, строительные предприятия а также потребители сортового металлопроката. Наш выход на существенно новый уровень ТДЦ технологии дает нам уверенность в заинтересованности в наших услугах представителей энергетики, нефтяного комплекса и сферы ж/д транспорта.

Многочисленные экспертные исследования, проведенные в лабораторных условиях, а также многие испытания доказывают качественное превосходство технологии ТДЦ по сравнению с иными методами цинкования.

Термодиффузионное цинкование | Цинковый портал

Термодиффузионное цинкование — процесс формирования защитного слоя путем диффузионного внедрения атомов одного вещества (Zn) в кристаллическую решетку другого(Fe).

Чем глубже проникновение инородного вещества вглубь основы материала, тем выше прочность сцепления (связи) при термодиффузионном цинковании.

На поверхности формируется сплавное покрытие, состоящее из железа и цинка.

Термодиффузионное цинкование. Методика формирования поверхностного слоя

Диффузия – это направленное движение частиц под воздействием тепла. Термодиффузионное цинкование протекает в температурном диапазоне от 400 градусов до 500. Согласно диаграмме Fe — Zn, температура активно влияет на формирование структуры защитного слоя, толщина покрытия зависит от времени выдержки (продолжительности технологического процесса).

После термодиффузионного цинкования (химико-термической обработки) металлического изделия цинком на стальной подложке формируется поверхностный слой, который имеет двухфазную микроструктуру:

• Г-фаза формируется на поверхности матричной основы изделия, толщина слоя от 2 мкм до 4 мкм, содержание железа до 25%, цинка — до 75%,

• б1 – фаза – формируется на поверхности обрабатываемой детали, толщина слоя от 100 мкм до 160 мкм, содержание железа до 12%, цинка – до 88%.

Цинковое покрытие при термодиффузионном методе обработке получается в результате нагрева исходной детали в рабочей зоне спецоборудования вместе с насыщающей, диффузионной смесью.

Технологический состав для ХТО включает в себя цинковый порошок (цинковую пыль), инертный разбавитель, активатор.

Различные добавки, входящие в насыщающую смесь, влияют на определенные технологические свойства покрытия, ускоряют процесс термодиффузионного цинкования.

Микроструктура поверхностного слоя зависит от

• температуры протекания технологического процесса,

• времени выдержки в насыщающей среде,

• состава диффузионной смеси.

При термодиффузионном цинковании защита металлической основы от коррозионного разрушения происходит электрохимическим способом, т.к. наносимое покрытие является анодом, а черный металл — катодом.

Каждая последующая структурная фаза, по мере приближения к матрице, становится катодом по отношению к предыдущей составляющей.

После цинкования на обработанной поверхности образуется гладкое, беспористое покрытие, которое точно повторяет все конструкционные особенности изделия. Толщина диффузионного слоя равномерна, одинакова по всей длине. Цвет покрытия светло-серый.

Оцинковку можно производить на деталях, изготовленных из высоко- и низкоуглеродистых стали, а также на изделиях из чугуна.

Для улучшения товарного вида оцинкованных изделий и для повышения характеристик коррозионной устойчивости производится дополнительная поверхностная обработка (фосфатирование, пассивирование, промасливание), после чего процент коррозионной стойкости увеличивается еще на 12- 15 единиц.

Оборудование для термодиффузионного цинкования

Для цинкования используется специальное оборудование:

• барабаны,

• контейнеры,

• реторты,

• печи.

Для нагрева и поддержания определенного температурного режима в химико-термических установках применяют термостойкие нагреватели.

Основные преимущества защитного покрытия после термодиффузионного цинкования

- Высокая коррозионная стойкость.

- Отсутствие водородной охрупчиваемости (электрохимическое цинкование).

- Эксплуатационная надежность (высокая износостойкость).

- Цинковое покрытие обладает достаточной пластичностью (твердая смазка).

Термодиффузионное цинкование используется для нанесения защитного покрытия на детали и изделия, используемые в нефте- и газодобывающих отраслях, для защиты водопроводов и газопроводов, в строительной индустрии.

Дополнительная обработка поверхности после термодиффузионного цинкования (фосфатирование, покраска, промасливание и др.) расширяют области практического применения.

Особенности термодиффузионного цинкования металлоизделий в электромагнитном поле (ТДЦЭ)

Одним из наиболее распространенных способов защиты от коррозии металлоизделий является их оцинковка. Объясняется это тем обстоятельствам, что цинк имеет стационарный потенциал, 0,2-0,3 мВ более отрицательный, чем у железа. При воздействии электролитов, содержащихся в агрессивных средах морской или промышленно-городской атмосферах, а также во влагонасыщенных бетонах, цинковое покрытие медленно растворяется за счет электрохимических реакций, защищая, тем самым, ферритную подложку. Таким образом, цинковое покрытие выполняет роль протектора, «размазанного» по поверхности защищаемой стальной конструкции.

Цинковое покрытия сравнительно дешевы и обеспечивают длительную противокоррозионную защиту стальной подложки.

Наибольшее распространение в практике защиты от коррозии металлоизделий нашли следующие методы цинкования: гальваническое, «горячее» из расплава цинка, газотермическое цинкование напылением, «холодное» путем окраски металлоизделий цинкнаполненными красками, термодиффузионное цинкование. Рассмотрим преимущества и недостатки данных методов.

Гальваническое цинкование, по причине получения слишком тонких покрытий и формирования покрытия в специальных малоемких ваннах, неприемлемо для защиты крупногабаритных металлических конструкций.

Подготовка стальной поверхности под гальваническое цинкование производится экологически опасным методом химического травления в кислотах, что может увеличить риск наводороживания металла, способствующего непредсказуемому хрупкому разрушению ответственных металлоконструкций, работающих в сложном состоянии.

Способ горячего цинкования заключается в окунании предварительно очищенных химическим способом (травлением в кислоте) металлоизделий в ванну с расплавом цинк-алюминевого сплава при температуре 460-480 оС с выдержкой в течение 10-15 минут.

Достоинства горячего цинкования

- Сравнительная простота, низкая стоимость и технологичность операций по цинкованию;

- Сравнительно высокая защитная способность и долговечность, определяемая выбранной толщиной покрытия от 30 до 300 мкм при скорости коррозионного износа покрытия, равной 2-3 мкм в год в умеренно холодном климате в неагрессивных средах;

- Горячее цинковое покрытие в принципе не подлежит последующему окрашиванию, за исключением поверхностей, требующих декоративной окраски.

Недостатки горячего цинкования

- Сложность и экологическая опасность подготовки поверхности под покрытие травлением, а также риск новодораживания;

- Необходимость постоянного круглосуточного поддержания температуры расплава цинка, что требует значительного расхода энергетических затрат;

- Неравномерность толщины покрытия на цинкуемой поверхности, образование наплывов (при вынимании конструкций из ванны с вязким расплавом) на нижних кромках и в отверстиях, что требует проведения последующих дорогостоящих работ по зачистке цинкового покрытия в местах прилегания монтажных поверхностей;

- Сравнительно низкая адгезивная связь с подложкой;

- Значительные технологические потери дорогостоящего цинка, проявляющиеся при образовании соединения цинка с железом в ванне расплава (так называемый, гартцинк, до 1/3 от количества потребляемого цинка);

- Существующие ванны горячего цинкования позволяют оцинковывать металлоконструкции длиной до 11 м, обычно применяются для оцинковки строительных изделий в виде перил, дорожных ограждений, электрических фонарей, молниеотводов и тому подобных конструкций;

- Высокая начальная затратная стоимость организации участка горячего цинкования, достигающая 10 млн долларов США;

- Во многих регионах России (Сибири, Дальний Восток) участки горячего цинкования вообще отсутствуют;

- Необходимость дополнительной поверхности или искусственное ее старение под окрашивание, что также удорожает производство.

Видео: Процесс горячего цинкования металлоизделий

Газотермическое и термодиффузионное цинкование

При газотермическом цинковании напыление наносится на конструкции, элементы и их детали, форма поверхности которых позволяет направить на нее струю распыляемого металла под углом 90-45 градусов.

Способ пригоден для нанесения покрытия на изделия любых габаритов, мобилен.

Стоимость нанесения таких покрытий в 3-4 раза дороже цинкования с помощью других методов, в результате газотермического цинкования получается неравномерная толщины покрытия на цинкуемой поверхности, сложность контроля за выполнением работ и получения покрытия, которое соответствует нормативным документам, узкие зазоры ( 50 мм), карманы и другие недоступные для напыления места недопустимы (согласно ГОСТ 28302-89), необходимо применять меры предупреждающие деформацию конструкций и изделий.

В последние годы традиционный метод получения термодиффузионных покрытий (ТДЦ) был усовершенствован и убраны недостатки метода, путем замены радиационного нагрева реторт с цинкуемыми деталями на индукционный нагрев.

В предлагаемом способе термодиффузионного цинкования в электромагнитном поле — ТДЦЭ (патент на изобретение № 2424351 «Способ нанесения цинкового покрытия и установка для его осуществления») реторта помещается внутрь камеры с индуктором.

В связи с тем, что находящаяся внутри реторты шихта является парамагнитным и мелкодисперсионным материалом, она практически прозрачна для электромагнитных волн, генерируемых индуктором, следовательно, нагрев шихты происходит за счет конвективной передачи тепла от корпуса реторты и цинкуемых изделий.

В отличие от шихты, цинкуемые металлоизделия ферромагнитны. В результате в изделиях, помещенных в магнитное поле индуктора, возникают вихревые токи, которые нагревают изделия до температур 500-800 оС внутри объема реторты.

Процесс термохимической диффузии сокращается в десятки раз, поскольку разогрев деталей происходит за 25-30 минут в зависимости от величины подводимой электрической мощности, магнитных свойств и толщины материала реторты, а также массы обрабатываемых изделий.

Структура покрытия практически состоит из α- и δ-фазы, прослойка Г-фазы, снижающая качество покрытия, ничтожно мала. Содержание цинка в верхнем слое покрытия толщиной 60 мкм достигает 98%.

Требуемая толщина покрытия регулируется временем прогрева, заданной температурой цинкования, характеристикой сортамента металлоизделий, загружаемых в реторту, и составом шихты.

Рассмотрим еще одну важную особенность предлагаемого способа термодиффузионного цинкования.

Использование индукционного нагрева позволяет, в отличие от способа традиционной термодиффузии с радиационном нагревом, формировать однородный цинковый слой требуемой толщины за счет токов индукции и тепла, идущего изнутри цинкуемой детали, происходит полный переплав старого и последующего слоев цинка. Таким образом, использование индукционного обогрева позволяет, в отличие от других способов цинкования, восстанавливать цинковое покрытие, если его толщина недостаточна или если оно повреждено.

Резюмируя все вышесказанное, к достоинствам метода термодиффузионного цинкования в электромагнитном поле (ТДЦЭ) можно отнести следующее:

- Детали цинкуются в герметически закрытых ретортах, поэтому процесс диффузионного цинкования экологически безопасен и не требует создания очистных сооружений;

- Получаемое покрытие не имеет пори за счет диффузионного слоя имеет прочную адгезионную связь с подложкой, т.к. покрытие представляет собой многослойный набор интерметалидов, в том числе проникшие в тело подложки, что очень важно при защите металлоизделий, используемых в «тяжелых» условиях, например в ледовой обстановке, перепадов температур;

- Метод позволяет осуществлять упрочнение изделий и ремонтные работы по восстановлению поверхностного слоя изделий;

- Защитная способность покрытия многократно выше, чем у гальванических, и выше, чем у покрытий, образованных методом горячего цинкования;

- Толщина покрытия может быть любой (по техническому заданию заказчика) и зависит от времени выдержки цинкуемых деталей в печи и используемой рецептуры смеси;

- Диффузионный цинк покрывает детали равномерным слоем без наплывов, точно повторяя профиль цинкуемой поверхности, обеспечивая равномерную толщину с точностью воспроизведения профиля от 10 до 300 мкм, любым необходимым слоем, на любом необходимом участке без наплывов, включая элементы сложной конфигурации, резьбовые соединения (при покрытии данных изделий от 10 до 30 мкм), возможность выборочного покрытия участков, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу т.п.;

- Метод позволяет, в отличие от других, оцинковывать длинномерные трубы с обеих сторон, а при необходимости покрывать только внутреннюю или только наружную поверхность труб, в зависимости от размещения порошковых цинк-содержащих смесей – снаружи или внутри труб;

- Отходы производства не требуют захоронения и могут быть использованы в качестве наполнителей строительных бетонных смесей;

- Диффузионное цинковое покрытие сертификатом Госсанэпиднадзора № 78.1.3.315.П.17512.9.99 от 06.09.1999 допущено к контакту с водой питьевого и бытового водоснабжения.

Особенно подробно отметим роль метода и необходимость применения метода ТДЦЭ (основываясь на ранее изложенном) в областях, где применяются железобетонные конструкции (ледостойкие морские платформы, гидротехнические сооружения и пр.).

железобетонные конструкции, несмотря на высокие прочностные показатели, в процессе эксплуатации склонны к разрушению. Объясняется это тем, что бетоны имеют достаточно пористую структуру, которая активно поглощает влагу.

И хотя при насыщении бетон становится прочнее, при отрицательных температурах проникшая в бетон вода, замерзая и расширяясь, образует трещины в монолитной структуре.

Возросшее в последние годы содержание углекислого газа в атмосфере приводит также к карбонизации бетона. Содержащаяся в материале известь (гидроксид кальция) превращается в карбонат кальция, снижается показатель рН, т.е.

повышается кислотность среды внутри бетона, благодаря чему начинается интенсивная коррозия поверхности стальных конструкций, соприкасающихся с бетоном.

Также пористость и появление и появление трещин в бетоне облегчает поступление влаги, воздуха и агрессивных веществ из окружающей среды к поверхности арматуры, вследствие чего ее пассивное состояние в местах расположения трещин нарушается, в результате нарушения ее пассивности, вызываемого уменьшением щелочности до рН https://www.infrahim.ru/sprav/publications/production/osobennosti_termodiffuzionnogo_tsinkovaniya_metalloizdeliy_v_elektromagnitnom_pole_tdtse/

Термодиффузионное цинкование

«Завод оцинкованных металлоконструкций» производит термодиффузионное цинкование на печах Дистек-125. Габариты реторты: длина 3000мм, диаметр 700мм.

Сотрудничая с нами, вы получаете:

- Приемлемые цены от 22 руб./кг.

- Пропускную способность до 60 тонн в месяц;

- Возможность пассивации изделий после цинкования;

- Высочайшее качество покрытия;

- Услуги по очистке металлоизделий;

- Кратчайшие сроки;

- Оперативное заключение договора;

Данный вид цинкования позволяет защищать от коррозии детали из любых марок стали, в том числе высокопрочных, и чугуна без изменения свойств основного металла.

Перед загрузкой изделий проверяется состояние их поверхности. При необходимости проводится дробеструйная обработка, сушка, очистка изделий от окалины и окисной пленки. Для мелких изделий дополнительно предусмотрена операция обезжиривания поверхности. ТДЦ длинных изделий проводится в следующем порядке:

- изделия загружаются в контейнер;

- после загрузки изделий, в контейнер засыпается порция насыщающей смеси и закрывается крышка;

- контейнер переносится цеховым краном в печь или на стеллаж;

- в печи производится термодиффузионного насыщения поверхности изделий цинком в автоматическом режиме;

- выгрузка контейнера из печи и остывание на стеллаже.

- после разгерметизации контейнера производится выгрузка изделий;

Изделия проходят финишную обработку поверхности в следующей последовательности:

- промывка изделий водой для удаления остатков отработанной насыщающей смеси;

- фосфатная пассивация в ванне с раствором;

- ополаскивание изделий водой;

- сушка изделий в калориферной установке;

- проверка качества покрытия изделий и отправка их на склад готовой продукции.

Цех ТДЦ представляет комплекс оборудования, увязанного в единую технологическую цепочку – линию. Линия оборудована компьютерной системой визуализации процесса, которая включает:

- автоматический расчет технологических режимов покрытия конкретных изделий в программе «TDZpro»;

- назначение и автоматической управление процессом насыщения изделий в печи «Distek 3600» с записью процесса в базе данных программы.

Система позволяет наблюдать за работой линии в удаленном режиме через Интернет и отслеживать прохождение отдельного заказа по операциям на дисплее в режиме реального времени.

Система обеспечивает архивацию всех параметров процесса ТДЦ, как заданных технологом, так и полученных на практике, включая фиксацию фактической толщины покрытия, замеренного представителем ОТК и отдельных замечаний по качеству.

Термодиффузионное цинкование имеет ряд существенных преимуществ:

- высокая антикоррозионная стойкость;

- покрытие в точности воспроизводит профиль поверхности изделия в целом и отдельных деталей на ней (резьбу, маркировку, другой тонкий рельеф поверхности).

- покрытие имеет более высокую твердость, чем другие цинковые покрытия и обладает хорошим сопротивлением абразивному износу.

- температура насыщения относительно невелика, поэтому покрытие может быть нанесено на пружинные и другие предварительно термообработанные детали.

- процесс может быть использован для нанесения покрытий на изделия, полученные по порошковой технологии, на пористые изделия, а также на предварительно собранные подвижные узлы и сварные изделия.

- детали, подвергаемые насыщению, требуют минимальных затрат на подготовку поверхности к покрытию. Допускается наличие на деталях пятен коррозии, остатков смазки и СОЖ.

- в процессе исключено образование жидких и твердых отходов, нуждающихся в нейтрализации или захоронении.

- покрытие представляет собой интерметаллид железо-цинк переменного состава, в основном FeZn7 (α1-фаза). Плотность этой фазы 7,2 см3, микротвердость

Получаемое покрытие однородно по толщине, имеет матовый темно-серый (возможно варьировать) цвет. Антикоррозионная стойкость такого покрытия превосходит по своим защитным свойствам другие цинковые покрытия.

Классы покрытий в зависимости от толщины цинкового покрытия определяют по таблице 1.

Таблица 1 — Классы покрытий

- 1

- 2

- 3

- 4

- 5

- От

6 до 9 включ. - От

10 до 15 включ. - От

16 до 20 включ. - От

21 до 30 включ. - От

40 до 50 включ.

- Возможна

толщина цинкового покрытия более 50

мкм — по согласованию с Заказчиком.

Недостатком термодиффузионного цинкования является отсутствие у готового изделия декоративных свойств: покрытие имеет матовую поверхность серого цвета.

Для улучшения внешнего вида «Завод оцинкованных металлоконструкций» предлагает производить последующую покраску цинкосодержащими эмалями или порошковую покраску.

ООО «Завод оцинкованных металлоконструкций» проводится весь комплекс работ по термодиффузионному цинкованию и финишной обработке мелких изделий:

- гвозди строительные, машинные, специальные (ершенные, навинтованные, квадратные, обойные, кровельные, отделочные, палетные, формовочные, шиферные, финишные, тарные, рифленые и др.);

- шурупы (специальные, термоупрочненные)

- винты (стандартные, специальные, самосверлящие и самонарезающие)

- болты (с полукруглой, шестигранной или потайной головкой )

- гайки (шестигранные, клапана отбоя и клапана отдачи амортизатора)

- заклепки

При цинковании резьбовых деталей метод ТДЦ за счет равномерности покрытия не требуется последующая обработка резьбы.

Источник http://www.zinkportal.ru/termodiffuzionnoe-cinkovanie/

Источник https://stankidarom.ru/stal/termodiffuzionnoe-tsinkovanie-tehnologiya-i-oborudovanie.html

Источник