Open Library — открытая библиотека учебной информации

Открытая библиотека для школьников и студентов. Лекции, конспекты и учебные материалы по всем научным направлениям.

Категории

Производство Альтернативные доменному процессы

В развитых странах до 70 % валового национального продукта (ВНП) составляет продукция, содержащая металлы. Причем доля черных металлов среди конструкционных материалов находится в пределах 90…92 %. Именно в связи с этим металлургия является базовой отраслью промышленности. Такой она останется и в XXI веке. Прогнозы 60…70-х гᴦ. ХХ века о расширении масштабов замены стали пластмассами, алюминием, композитами, керамикой не оправдались. Реально доля замены сталей альтернативными материалами находится в пределах 2…5 %. По этой причине все возрастающее значение будет приобретать способность материала к повторному использованию — рециклированию, исключающему загрязнение и загромождение окружающей среды. По всем этим параметрам сталь превосходит альтернативные материалы. Количество рециклирования пластмасс не достигает и 10 %, а для таких новых материалов, как композиты, керамика, стекловолокно, пока вообще равно нулю.

Многовековое существование металлургии отягощает ее современный облик устаревшими технологиями, не учитывающими новые экологические требования по защите окружающей среды. Сталь производят на интегрированных заводах из чугуна, используя капиталоемкие кислородные конверторы или мартеновские печи для удаления углерода. В то же время чугун производят из сырья, не содержащего углерода, но при выплавке в домне по условиям технологии происходит его науглероживание.

Производственный цикл выпуска металлопродукции подразделяется на две стадии:

1) получение жидкого металла;

2) обработка стальных заготовок в твердом состоянии при высоких температурах с получением различной металлопродукции.

Пластическая деформация металла на 2-й стадии меньше всего связана с загрязнением окружающей среды и обеспечивается в настоящее время все более совершенным оборудованием.

Более консервативной является стадия получения жидкого металла, основным звеном которой является доменная печь, в которой используется кокс. Коксохимическое производство — один из базовых источников загрязнения окружающей среды. Доменная печь требует специальной подготовки к плавке железорудного сырья: измельчения, обогащения, окускования в виде агломерата и окатышей. Все это вынуждает иметь горно-обогатительные комбинаты или производства. Конструкция доменной печи не позволяет осуществлять непрерывный выпуск из нее металла, хотя сам процесс его выплавки происходит непрерывно. Это не благоприятствует разработке непрерывных сталеплавильных процессов.

В последние десятилетия в мировой металлургии наряду с действующими металлургическими интегрированными заводами (заводами с полным циклом) начали строить мини-заводы, использующие для выплавки стали металлолом. Эту тенденцию породили два обстоятельства.

1. Накопление запасов металлолома при переходе от мартеновского к кислородно-конвертерному производству стали, при котором содержание лома в шихте по сравнению с мартеновским процессом ограничено.

2. Развитие непрерывной разливки стали.

В результате появилась возможность создавать небольшие заводы, используя дуговые электропечи, переплавляющие в сталь накопленные ресурсы металлолома. При этом отпадает крайне важность иметь в производственном цикле добычу железорудного сырья, его обогащение и окускование, производство кокса. Инвестиционные затраты по такой схеме резко сокращаются, а себестоимость стали конкурентоспособна (с учетом экономии на транспортных расходах) со сталью интегрированных заводов. Это позволяет выходить на рынок металлопродукции сравнительно небольшим частным фирмам, производящим ограниченный сортамент металлопродукции.

Существуют методы прямого восстановления железа природным газом в шахтных печах или углем во вращающихся печах, скорость протекания которых ограничена процессом диффузии. Переплав полученного сырья в сталь происходит в дуговых электропечах. Это требует иметь минимум примесей, а запасы железных руд в мире, удовлетворяющих этим требованиям, ограничены. Все это накладывает ограничения на использование прямого восстановления для массового производства сталей.

В мировой металлургии были неоднократные попытки получения жидкого металла без использования кокса, методом жидкофазного восстановления с использованием энергетического угля в качестве восстановителя.

Такая попытка была осуществлена в СССР В. П. Реминым в 1949 ᴦ. Работы были засекречены. Опыты на дуговой электропечи прошли неудачно, хотя сам процесс жидкофазного восстановления железа из рудного расплава происходил. Не удалось разработать приемлемую технологию и построить соответствующий агрегат в виде так называемой глетчерной печи.

В 60-е гᴦ. была неудачная попытка осуществить жидкофазный процесс восстановления железа под названием "Доред" в наклонном вращающемся конверторе в Швеции. В 70-х гᴦ. в Швеции предложен жидкофазный процесс и агрегат для его осуществления. При этом и эта разработка не дошла до промышленной технологии.

После этого в Швеции были созданы опытные агрегаты процессов "Элред" и "Инред", в которых восстановление осуществлялось в две стадии. Первая из них в "Элреде" осуществлялась в реакторе с кипящим слоем, а в "Инреде" — в камере взвешенной плавки. В последней стадии в обоих случаях использовалась электропечь. До промышленного освоения эти процессы доведены не были. Процессы жидкофазного восстановления железа с использованием в качестве реакционной зоны ванны жидкого чугуна разрабатывались также в ФРГ и Японии.

В конце 70-х гᴦ. в ФРГ был разработан процесс "Корекс", и в 1982 ᴦ. начала работать демонстрационная установка. В разработке принимала участие австрийская фирма "Фёст Альпине", которая в дальнейшем возглавила развитие этого процесса в мире. В 1989 ᴦ. в ЮАР фирма "Искор" ввела в эксплуатацию взамен доменной печи промышленную установку “Корекс” с годовой производительностью 300 тыс. тонн жидкогочугуна. Фактически установка "Корекс" представляет собой разнесенные в пространстве шахту и горн доменной печи (рис. 1.20). Οʜᴎ связаны между собой передачей шихты из шахтной печи в реактор-газификатор (горн) и газа из реактора в шахтную печь. Благодаря такой конструкции удалось заменить кокс энергетическим углем. Впервые в промышленном масштабе был реализован процесс выплавки чугуна бездоменным способом с использованием угля вместо кокса.

В установке "Корекс" процесс восстановления осуществляется в две стадии в разных агрегатах. В шахтной печи 3 идет твердофазное восстановление газом из реактора 1, в котором происходит газификация угля с помощью кислорода. Доля этого восстановления в процессе находится в пределах 90%. Работа шахтной печи, как и доменной, требует окускованного железорудного сырья с высоким содержанием железа (окатыши, богатая кусковая руда), имеющего заданный гранулометрический состав. В результате, в процессе "Корекс" имеются ограничения по мощности установки.

Сырье из шахтной печи с помощью специальных устройств передается в реактор 1, где происходит его расплавление и довосстановление с получением жидкого чугуна, аналогичного доменному чугуну. Следовательно, в процессе "Корекс" собственно жидкофазное восстановление в реакторе составляет не более 10%. Такие комбинированные твердофазные и жидкофазные процессы восстановления железа, в отличие от прямого восстановления (только твердофазного), получили название восстановительной плавки или плавильно-восстановительных процессов.

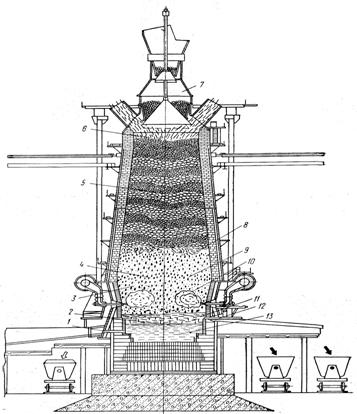

Рис. 1.20. Технологическая схема процесса КОРЕКС: 1-реактор-газификатор; 2- угольный бункер; 3- шахтная печь; 4— скруббер колошникового газа; 5- водяной холодильник;6— циклон; 7-нагнетатель; 8- сгуститель

Процессы в реакторе установки "Корекс" предъявляют свои требования к технологии. Наряду с углем, в реактор периодически загружают кокс, расход которого может достигать 15 % от расхода угля. Газы, выходящие из реактора, нельзя непосредственно передавать в шахтную печь. Требуется их охлаждение до температуры восстановления и сухая очистка от пыли в специальных циклонах перед шахтной печью. Конструктивные параметры установки "Корекс" требуют, в отличие от доменной печи, иметь две системы шихтоподачи (отдельно для железорудной шихты и отдельно для угля), дополнительую сухую систему газоочистки от пыли в циклонах, шнековую систему передачи высокотемпературного сырья из шахтной печи в реактор.

В результате, общие размеры установки превышают размеры доменной печи одинаковой мощности, и величина инвестиций в "Корекс" выше. При этом при этом нет крайне важности иметь коксохимическое производство с соответствующими инвестициями. Фирма "Фёст Альпине" успешно продвигает процесс "Корекс" на мировом рынке технологий, строятся новые установки "Корекс" и уже действуют в Корее и в Индии.

1.3.2. “РОМЕЛТ" – полностью жидкофазный процесс получения металла

В СССР разработка процесса жидкофазного восстановления железа была начата Московским институтом стали и сплавов (МИСиС) в конце 70-х гᴦ. В отличие от процессов Запада, МИСиС создавал полностью жидкофазный процесс, в котором восстановление железа целиком осуществляется одноступенчатым способом в одном агрегате. В качествереакционной зоны, в которой непрерывно реализуются процессы восстановления, используется шлаковый расплав, содержащий до 3% FeO. Агрегаты с жидкой шлаковой ванной применяются в цветной металлургии при переработке сульфидных медно-никелевых руд. Протекание окислительных процессов обеспечивается продувкой шлаковой ванны кислородсодержащим дутьем. При этом достигается необходимый барботаж шлаковой ванны, который интенсифицирует протекание в ней теплообменных процессов.

Принцип барботируемой шлаковой ванны в качестве реакционной зоны используется в черной металлургии для осуществления восстановительных процессов.Источником тепла для их протекания является энергетический уголь, который сжигается до СО с сохранением в объеме ванны восстановительной атмосферы. Для конкурентоспособного производства жидкого металла крайне важно иметь удельный расход угля в пределах 1 т на 1т жидкого металла. По этой причине в агрегате жидкофазного восстановления заложен принцип использования тепла от дожигания газов, выходящих из барботируемой шлаковой ванны. С использованием указанных выше принципов был спроектирован и построен Новолипецким металлургическим комбинатом (НЛМК) в 1984 ᴦ. опытно-промышленный агрегат. Размеры агрегата͵ имеющего площадь пода 20 м 2 , обеспечивали возможность проверки осуществления промышленной технологии жидкофазного восстановления и работоспособности его конструкции. Схема агрегата приведена на рис. 1.21.

а — продольный и б — поперечный разрезы

Рис. 1.21. Схема агрегата "РОМЕЛТ": 1 — барботируемый слой шлака; 2- металлический сифон; 3- переток; 4- горн с подиной; 5-слой металла; 6- фурмы нижнего ряда (барботажные); 7- шлаковый сифон (отстойник); 8- дымоотводящий патрубок; 9- загрузочная воронка; 10- водоохлаждаемые кессоны; 11- фурмы верхнего ряда (для дожигания); 12- слой спокойного шлака

Для черной металлургии это был агрегат нового типа. Освоение процесса производилось МИСиС и НЛМК в течение 1985-1986 гᴦ. Были доказаны осуществимость одностадийного процесса жидкофазного восстановления и работоспособность конструкции агрегата. Разработана промышленная технология жидкофазного восстановления различных железосодержащих материалов. В 1987 ᴦ. способ жидкофазного восстановления запатентован в 13 странах мира. В условиях экономического кризиса в России МИСиС начал коммерциализацию процесса под названием "Ромелт" путем продажи лицензий фирмам Японии, США, Индии.

Получаемый чугун по составу соответствует доменному чугуну, однако, содержание в нем Si и Mn не превышает 0,15% в связи с температурными условиями восстановления в пределах 1450-1500 о С. Это важная особенность чугуна "Ромелт", позволяющая более эффективно перерабатывать его в сталь ввиду уменьшения образования при этом шлака. Полностью жидкофазный одностадийный процесс, при котором восстановление железа происходит из расплава железосодержащих материалов, позволяет перерабатывать их без окускования и сортировки по размерам. Это сокращает издержки производства и позволяет перерабатывать мелкие руды и другие железосодержащие материалы, в том числе и отходы. Замена кокса углем исключает затраты на его производство. Все это значительно сокращает цикл получения жидкого металла за счет исключения звеньев по производству окатышей, агломерата и кокса.

Жидкофазный процесс в агрегате осуществляется за счет непрерывного восстановления железа в шлаковой ванне. Оно поддерживается непрерывной совместной загрузкой железосодержащей шихты и угля в шлаковую ванну в определенном соотношении. Не требуется никакого предварительного смешения, загрузка происходит через обычное отверстие в своде агрегата. Непременным условием процесса является барботаж шлаковой ванны кислородсодержащим дутьем через нижний ряд горизонтальных фурм. При этом обеспечивается быстрое равномерное распределение и растворение шихтовых материалов в ванне. Шлаковая ванна подразделяется на две зоны:

· надфурменная зона раздуваемого дутьем шлака, в которой происходят процессы плавления и восстановления, а также пиролиза угля;

· подфурменная зона спокойного шлака, через которую опускаются на подину капли чугуна из надфурменной зоны.

Отсутствие крайне важности предварительной подготовки железосодержащей шихты в агрегате "Ромелт" принципиально отличает его от двух- и более стадийных процессов типа "Корекс" и позволяет иметь существенную экономию.

Дополнительным преимуществом процесса "Ромелт" является возможность работать на шихте с пониженным содержанием железа в пределах 45-55%. Такая возможность создается тем, что восстановление ведется из шлаковой ванны, содержащей всего 3 % оксида железа. Появляется возможность освоения месторождений с относительно низким содержанием железа.

Продолжительностькампании металлургического агрегата обычно определяется стойкостью футеровки в реакционной зоне, где происходит процесс восстановления. В агрегате "Ромелт" в этой зоне огнеупорная футеровка заменена водоохлаждаемыми медными кессонами, а в зоне надшлакового пространства и в своде — стальными кессонами. Такие кессоны, покрытые гарниссажем, являются надежным ограждающим устройством.

Единственным дополнительным элементом в установке "Ромелт", сравнительно с доменными печами и многостадийными процессами восстановительной плавки, является котел-утилизатор тепла отходящих из агрегата газов. Οʜᴎ удаляются через обычное отверстие в своде агрегата и с помощью водоохлаждаемого дымоотводящего патрубка направляются в котел-утилизатор. В котле-утилизаторе происходит полное дожигание газа до СО2 и воды с выделением при этом соответствующей энергии и снимается физическое тепло отходящего газа с температурой 1600-1700°С до 250-300°С.

1.13.3. Альтернативные бескоксовые процессы.Ранее уже рассматривались принципиальные различия между процессами "Корекс" и "Ромелт", которые свидетельствуют о более высокой экономической эффективности "Ромелта". Это связано с отсутствием крайне важности специальной подготовки железосодержащей шихты и угля, более низкими расходами на амортизацию. Наиболее существенное влияние на эффективность оказывает величина капиталовложений. Для процесса "Ромелт" она значительно ниже, чем для процесса "Корекс", ввиду меньшего в несколько раз объема агрегата и отсутствия крайне важности иметь герметичный кожух агрегатов, специальные загрузочные устройства, шлюзовые затворы, шнековые питатели.

В Японии это был процесс, в котором, кроме реактора жидкофазного восстановления в виде вертикального конвертера с верхней подачей кислорода, имеются агрегаты подогрева шихты и предварительного восстановления в реакторах кипящего слоя. В них железосодержащая шихта подогревается и восстанавливается примерно на 25%. В реакторе жидкофазного восстановления в качестве реакционной зоны используется шлаковая ванна, производится неполное дожигание выделяющихся газов, имеется водяное охлаждение в зоне дожигания. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, использованы успешно апробированные в процессе "Ромелт" принципы. При этом неоправданная многостадийность процесса делают конструкцию установки дорогостоящей, а технология процесса потребует повышенных издержек производства.

Процесс "НISМЕLТ", опробованный на опытной установке в Австралии, также является многостадийным. Доля жидкофазного восстановления составляет около 70%. В этом процессе реакционной зоной является ванна жидкого чугуна. Это исключает возможность использования в ней водоохлаждаемых кессонов и требует огнеупорной футеровки, низкая стойкость которой будет препятствием в условиях промышленной эксплуатации. По последним публикациям, конфигурация реактора приближается к агрегату "Ромелт".

Голландская фирма разрабатывает комбинированный двухстадийный процесс ССР (циклон-конвертер) с использованием экспериментальных установок. Ее представители в 1998 ᴦ. знакомились с работой агрегата "Ромелт" в ᴦ. Липецке.

Сегодня в разработках новых процессов в черной металлургии наметилась тенденция к переходу на одностадийные процессы. К примеру, Американский институт черной металлургии в течение ряда лет разрабатывал двухстадийный процесс с предварительным восстановлением и плавильно-восстановительным реактором конвертерного типа. Сегодня разработки по процессу этого института прекращены и прорабатывается другая возможность бескоксового получения металла. В Австралии фирма "АUSМЕLТ" в конце 1994 ᴦ. объявила о работах по созданий демонстрационной установки для получении жидкого металла из железной руды с использованием угля. Для черной металлургии эта фирма создает одностадийный жидкофазный процесс с использованием шлаковой ванны в качестве реакционной зоны и подачей кислорода для барботажа ванны. Агрегат имеет конфигурацию, сходную с "Ромелтом".

Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, апробированные в процессе "Ромелт" приемы получают распространение при создании новых процессов.

1.13.4. Направления использования процесса "Ромелт".В разработке новых процессов появилось направление, связанное с утилизацией отходов сталеплавильного производства. В США, где доля электростали к концу века может достигнуть 50% в общей выплавке, в настоящее время приобретает большую остроту переработка пыли газоочисток электросталеплавильных цехов. С 1988 ᴦ. запрещено ее захоронение в землю, так как она отнесена к опасным отходам. Основным содержанием этих отходов является железо (до 40%), а также цинк и свинец. При переплаве лома цинк и свинец практически полностью удаляются с отходящими газами и вместе с железом улавливаются на газоочистке. До последнего времени на заводах различных фирм США для переработки электросталеплавильной пыли в промышленном масштабе применялись различные технологии цветной металлургии. Целью в конечном итоге является извлечение цинка, свинца и других ценных элементов. Железо при этом не используется и, как правило, безвозвратно теряется.

Наша концепция переработки железосодержащих отходов черной металлургии, включая электросталеплавильную пыль, предусматривает не только извлечение из отходов цветных металлов, но и одновременно использование железа для выплавки чугуна. С учетом практически бесплатной пыли (расходы только на подготовку и транспортировку) и достаточно высокой стоимости получаемого концентрата процесс такой переработки отходов с получением чугуна будет высокорентабельным.

Процесс "Ромелт" полностью подходит для промышленной реализации этой концепции.Более 10 лет на агрегате в Липецке перерабатываются цинксодержащие шламы газоочисток конвертерных цехов. Проводились специальные плавки по переработке шихты, содержащей 24% Fe, 7,6% ZnO, 0,85% PbO, а также щелочные элементы в виде оксидов K и Na в пределах 1-2,7%. Получался чугун, c содержанием цинка менее 0,02%, причем потери железа со шлаком не превышали 2,5%. Содержание цинка в тонкой фракции пыли газоочистки превышало 70%.

Другим направлением может быть переработка природнолегированных железных руд с получением легированного чугуна, а также переработка карбонатных железных руд.

Процесс "Ромелт" получил признание на мировом рынке технологий новых процессов в черной металлургии. При этом в настоящее время нельзя ставить вопрос о замене доменного производства чугуна жидкофазными или комбинированными процессами восстановительной плавки. Действующее доменное производство с уже осуществленными инвестициями всегда будет экономически более эффективно, чем жидкофазные установки, которые для своего строительства требуют новых инвестиций, даже если себестоимость металла последних будет ниже. По этой причине выделение преимуществ и особенностей процесса жидкофазного восстановления "Ромелт" сравнительно с доменным процессом не означает стремления к замене действующих доменных печей. Возможность начала второго пути наиболее вероятна после 2005 ᴦ.

Более остро данный вопрос стоит перед странами, увеличивающими объемы производства в черной металлургии (Индия, Китай и др.). Там данный выбор нужно делать уже сейчас с учетом характеристики ресурсов для черной металлургии (железная руда, уголь). МИСиС с АО НЛМК уже организовали в Индии совместную фирму "САИЛ — РОМЕЛТ" для продвижения там своего процесса.

В России в настоящее время реальным путем для использования процесса "Ромелт" является переработка металлургических отходов в целях защиты окружающей среды и сокращения безвозвратных потерь железа.

Особое положение может занять использование процесса "Ромелт" на мини-заводах, которые для выплавки стали используют дуговые электропечи, работающие на шихте из лома. Использование металлолома создает две проблемы:

· конъюнктурное колебание цен на лом

· появление в стали из лома вредных примесей цветных металлов, количество которых непрерывно увеличивается из-за многократных переплавов лома.

Выходом является использование в шихте электропечей первородного жидкого чугуна из агрегата "Ромелт". Это снизит зависимость завода от поставок лома и колебаний цен на него, уменьшит содержание в сталях примесей цветных металлов. Подобный завод уже ряд лет действует в ЮАР на фирме "Искор", где электропечь снабжается жидким чугуном от установки "Корекс".

Преимуществом чугуна процесса "Ромелт", как указывалось, является низкое содержание в нем Si и Mn, что облегчает его переработку в сталь.

Читайте также

В развитых странах до 70 % валового национального продукта (ВНП) составляет продукция, содержащая металлы. Причем доля черных металлов среди конструкционных материалов находится в пределах 90…92 %. Именно поэтому металлургия является базовой отраслью промышленности. Такой. [читать подробенее]

В развитых странах до 70 % валового национального продукта (ВНП) составляет продукция, содержащая металлы. Причем доля черных металлов среди конструкционных материалов находится в пределах 90…92 %. Именно поэтому металлургия является базовой отраслью промышленности. Такой. [читать подробенее]

Нарисуйте и опишите схему доменного процесса

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Шихтовые материалы – кокс, железосодержащие компоненты и флюс – в результате протекания доменного процесса превращаются в чугун и шлак и доменный газ (рисунок 5.1).

В химическом отношении доменный процесс является восстановительно-окислительным: из оксидов восстанавливается железо, а окисляются восстановители. ДП – агрегат шахтного типа, ее рабочее пространство в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем. Профиль печи (рис. 1) состоит из элементов: горна 2, заплечиков 3, распара 4, шихты 5 и колошника 6. Форма профиля и размеры его элементов определены сущностью процессов, протекающих в доменной печи.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000–1200°С воздухе (дутьё), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Кокс поступает в горн нагретым до 1400 – 1500° С. В зонах горения 10 углерод кокса взаимодействует с кислородом дутья по реакциям:

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода по реакции:

СО2 + С→ 2СО — 165,797 МДж (39600 ккал).

За пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов содержит, %: 32–36 СО; 57–64 N2 и 1–1 Н2 и нагретая до 1800 – 2000°С, поднимается вверх и передает тепло материалам, опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 – 450° С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, количество которого в доменном газе на выходе из печи достигает 14 – 20%. Кроме оксида углерода, восстановителями являются водород и твердый углерод.

ШМ загружают в доменную печь при помощи засыпного аппарата 7 отдельными порциями – подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5–8 мин по мере освобождения пространства на колошнике в результате опускания материалов.

В процессе нагревания опускающихся материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов СО и Н2, а при температуре выше 1000° С и твердого углерода кокса постепенно переходят от высших степеней окисления к низшим, а затем – в металлическое железо по схеме: Fe2О3 → Fe3О4 → FeO → Fe.

Свежевосстановленное железо науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. При температуре 1000 – 1100 °С восстановление железа почти заканчивается и начинают восстанавливаться более трудновосстановимые элементы – кремний, марганец и фосфор. Науглероженное железо, содержащее около 4% углерода и некоторое количество кремния, марганца и фосфора, плавится при температуре 1130 – 1150°С и стекает в виде капель чугуна в горн. В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы руды и флюса (SiO2, А12О3, CaO, MgO). Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса – и зола.

1-чугунная летка; 2-горн; 3-заплечики; 4-распар; 5-шахта; 6-колошник; 7-засыпной аппарат; 8-горизонт образования чугуна; 9-горизонт образования шлака; 10-зоны горения кокса; 11-слой шлака; 12-шлаковая летка; 13-слой чугуна

Рисунок 5.1 — Разрез доменной печи

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор практически полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку 1, а шлак – через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние друг на друга.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась — это был конец пары: "Что-то тут концом пахнет". 8432 — | 8045 — или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Тема 10. Получение металлов.

Часть I

1. Металлы в природе встречаются:

1) только в самородном виде Pt, Ag, Au

2) и в свободном, и в виде соединений Cu, Hg

3) только в виде соединений: большинство, а также активные М (минералы Zn, Pb, Na, Li и др.)

Обобщение этих утверждений оформите с помощью ряда активности металлов, используя фигурные скобки:

2. Минералы – это различные природные соединения, включающие в себя М в связанном состоянии.

Заполните таблицу «Названия и формулы минералов металлов».

3. Руды – это природные образования, содержащие минералы, в которых М находятся в количествах, пригодных для получения их самих.

4. Металлургия – это наука о методах и процессах производства металлов из руд и других металлосодержащих продуктов.

5. Заполните таблицу «Классификация общих способов получения металлов».

Часть II

1. Отделение пустой породы от руды – это обогащение.

2. Заполните таблицу «Восстановители в пирометаллургии».

3. Дополните схему:

Это пример электрометаллургии.

4. Сырьём для получения алюминия являются:

а) алюмосиликаты

б) боксит, корунд

в) оксид алюминия.

5. Нарисуйте и опишите схему электролитического получения алюминия.

Процесс получения алюминия электролизом проводят в электролитических ваннах в присутствии расплавленного криолита; из оксида алюминия;

6. Напишите синквейн о металлургии.

1) Металлы

2) Способ получения

3) Пиро-, электро-, гидрометаллургия

4) Основа промышленности

5) Получение.

7. Нарисуйте и опишите схему доменного процесса.

Сущность доменного процесса состоит в восстановлении железа из оксидов и получении науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга из-за различия в плотностях.

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 – 6,67 % углерода (чугун). Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Выплавка чугуна в промышленных масштабах невозможна без габаритных, сложных и мощных печей. Доменная печь – вертикальное сооружение шахтного типа, в котором железную руду переплавляют в полезный металл. Устройство доменной печи подразумевает непрерывную работу конструкции в течение 3-12 лет, вплоть до капитального ремонта.

Устройство домны

Современная печь – это огромная конструкция весом до 35000 т и высотой до 40 м. Чтобы многолетняя выплавка без простоев была возможной, печь должна быть прочной и надёжной. Снаружи устройство покрыто стальным кожухом – основа облицована толстыми листами (до 4 см).

Изнутри расположена огнестойкая футеровка. Она нуждается в постоянном охлаждении, поэтому внизу монтируют металлоёмкости, в которых циркулирует вода. Поскольку жидкости нужно очень много, иногда применяют охлаждение испарением. Суть метода – в испарении кипящей воды, активно поглощающей при этом тепловую энергию.

Рисунок 2. Устройство доменной печи

Рисунок 2. Устройство доменной печи

Печь представляет собой сооружение, состоящее из множества элементов. Основные представлены:

Колошник

Это верхний элемент, который служит для загрузки сырья (шихты) и отвода отработанных газов. Главная часть колошника – засыпной агрегат. В большинстве случаев аппараты для засыпки шихты двуконусные. Между засыпками оба конуса прикрыты. После подачи сырья меньший элемент опускается, и железная руда попадает в больший. Как только набирается необходимая порция, малый конус закрывается, из большого руда попадает в печь. После этого герметизируется и крупное устройство.

Более продвинутые домны имеют улучшенную конструкцию колошника. Роль большого конуса играет вращающийся желоб с регулируемым углом наклона. Благодаря этому возможна засыпка сырья с любой стороны.

Колошник служит и газоотводом. В процессе выплавки образуется огромное количество газа. Вместе с ним удаляется и железосодержащая пыль, которую улавливают газоочистители.

Рисунок 3. Схема доменного производства

Рисунок 3. Схема доменного производства

Шахта

Шахта занимает большую часть печного пространства. Конструкция, расширяющаяся книзу, представляет собой усечённый конус. Благодаря этому подача шихты происходит равномерно. Доменная печь – сооружение вертикальное и достаточно высокое. Это необходимо для обеспечения хим- и термообработки сырья нагретыми газами.

Распар

Элемент в форме цилиндра расположен в средней части рабочей доменной зоны. Для распара характерен наибольший диаметр. Назначение конструкции – увеличение печного пространства и ликвидация ненужного сырья. Здесь образуется пустая порода.

Заплечики

Укороченный конусообразный вариант распара – усечённый компонент обращён широкой частью вверх. С помощью заплечиков снижают объём выплавляемой шихты при производстве чугуна.

Основная часть, в которой и происходит выплавка металлов. Здесь горит кокс и образуется газ, накапливается шлак и чугун и происходит регулярный выпуск жидкого металла из конструкции. Состоит горн из фурменной зоны и металлоприёмника. Через фурмы, посредством воздухонагревателя и кольцевого воздуховода, в печь поступает горячий воздух. Он необходим для горения топлива. Дно металлоприёмника называется лещадь.

Внизу горна находятся шлаковые и чугунные летки – отверстия, через которые проходит расплавленный металл. После выпуска чугуна отверстие закрывают с помощью поршневого механизма огнеустойчивой массой.

Шлаковые отверстия находятся на 1,5-2 м выше чугунных леток. Их закрывают с помощью стальных штопоров с наконечниками. От чугуна шлак отделяется посредством агрегата, расположенного на печном желобе. Обе составляющие подаются в специальные ковши.

Всё это гигантское сооружение имеет огромную массу. Такой вес необходимо передавать грунту равномерно. Поэтому домну устанавливают на массивном бетонном фундаменте, толщина подошвы которого может достигать 4 м. Подошва служит опорой колоннам, на которые, в свою очередь, опираются металлоконструкции. Верхнюю фундаментную часть выполняют из жаростойкого бетона в формате монолитного цилиндра.

Давление огромной массы на грунт компенсируется устройством мощного фундамента

В таблице представлена взаимосвязь размеров некоторых современных печей.

| Размеры, мм | Полезный объём домны, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| колошника | 7300 | 8200 | 11200 |

| распара | 10900 | 12900 | 16300 |

| горна | 9750 | 11700 | 14900 |

| Высота: | |||

| шахты | 18200 | 20100 | 19500 |

| горна | 3600 | 3900 | 4500 |

| полезная | 29200 | 32200 | 32200 |

| полная | 32350 | 34650 | 36900 |

Дополнительные печные элементы

Функционирование печи требует работы вспомогательных устройств. Среди них:

- воздухонагреватели; крупные элементы башенного типа располагают рядом с печью; в них поступает колошниковый газ, который затем сгорает; благодаря этому образуется ещё более горячий газ, посредством сложной системы нагревающий воздух; последний – нагретый до температуры, как минимум, 1000 градусов – идёт в ход для выплавки чугуна;

- воздуходувные машины; сжатый воздух необходим для топливного горения; в печь воздух поступает благодаря устройствам, образующим давление порядка 25 МПа;

- устройства для подъёма и засыпки шихты;

- газоочистители для очистки колошниковых газов;

- прочие вспомогательные устройства – например, мостовые краны, которыми оборудованы литейные дворы.

Рисунок 4. Пример современной доменной печи

Рисунок 4. Пример современной доменной печи

Современные печи оснащаются системами автоматики. Компьютеризация позволяет контролировать и регулировать основные параметры, связанные с функционированием домны. Под контролем уровень засыпки сырья, давление газа, температура дутья и т. п.

Современные домны даны на откуп автоматике. Компьютер контролирует основные производственные процессы

По какому принципу работает доменная печь?

Принцип работы доменной печи основан на сложных физико-химических процессах. Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

Рисунок 5. Производство чугуна с химической точки зрения

Рисунок 5. Производство чугуна с химической точки зрения

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья. Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Назначение флюса – отделение чугуна от примесей и пустой породы (шлака)

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Рисунок 6. Схема домны

Рисунок 6. Схема домны

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Восстановление железа – один из важнейших производственных этапов. Без этого процесса невозможно обретение металлом необходимой прочности.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Заключение

Доменная печь – одна из самых важных составляющих чёрной металлургии. В современных реалиях домны обычно «встроены» в металлургические комбинаты. Средняя печь способна ежедневно выдавать около 12000 т чугуна, расходуя при этом приблизительно 20000 т исходного сырья.

Источник http://oplib.ru/random/view/666382

Источник http://englishpromo.ru/2019/12/narisujte-i-opishite-shemu-domennogo-processa/

Источник