Физико-химические процессы в доменной печи

1.3 Физико-химические процессы в доменной печи

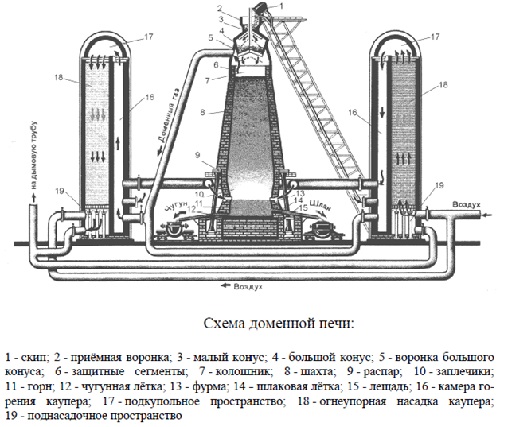

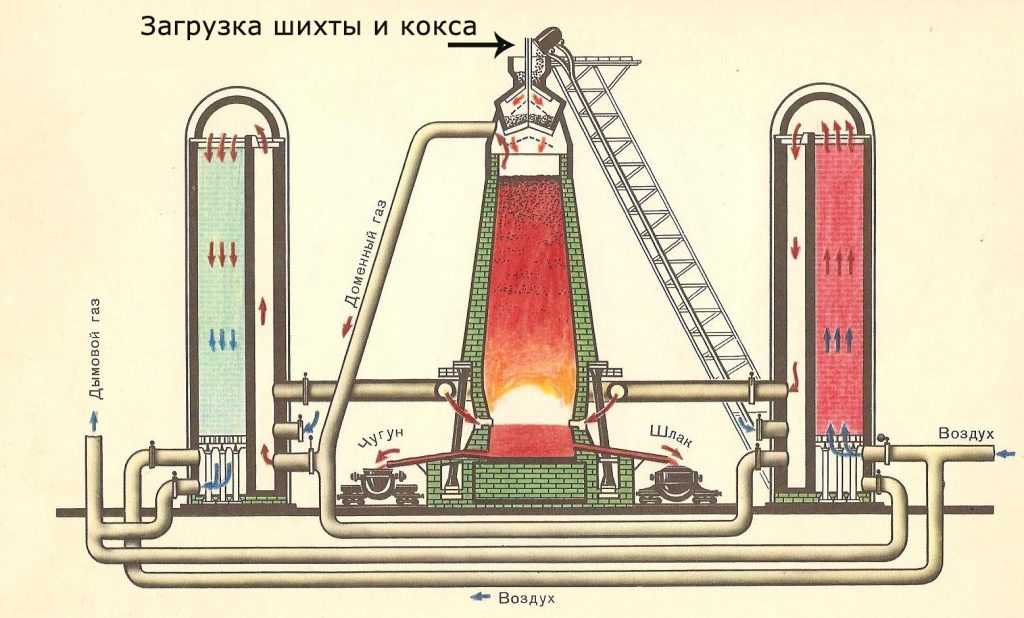

Для физико-химических превращений материалов в доменной печи основную роль играет температурный фактор (рис. 1.16).

Рисунок 1.16 – Процессы в доменной печи:

1–колошник, 2 – шахта, 3 – распар, 4 – заплечики, 5 –фурма, 6 – шлаковая летка, 7 – шлак, 8 – чугун, 9 – чугунная летка

Шихта, вносимая в печь, содержит гигроскопическую (в коксе 1-5 %), а иногда гидратную влагу и карбонаты. Гигроскопическая влага не связана с материалом химически и легко удаляется на колошнике. Гидратная влага в агломератах отсутствует и может появляться лишь при использовании руд.

Если в шихте находятся карбонаты (известняк, MnCO3, FeCО3), то они будут разлагаться по реакции: МnСO3 = МеО + СО2.

Наиболее прочный из них – известняк (СаСО3), в крупных кусках интенсивно разлагается лишь при >1000°С с поглощением тепла, поэтому присутствие известняка в шихте нежелательно. В современном производстве эта реакция осуществляется в процессе агломерации. Вывод из шихты доменной печи 1 кг известняка позволяет экономить в ней до 0,35-0,4 кг кокса (в процессе агломерации на это расходуется низкосортное и недефицитное топливо).

1.3.1 Восстановительные процессы в доменной печи

Основными физико-химическими процессами в доменной печи являются восстановительные процессы, определяющие цель доменной плавки. Для этих процессов, кроме температурных условий, решающее значение имеют свойства восстановителя и особенно, состав газовой фазы. Восстановителями оксидов железа служат СО, Н2 и С. При умеренных температурах основную восстановительную работу выполняют составляющие доменного газа – монооксид углерода и водород. Водород содержится в доменном газе в гораздо меньших количествах, чем СО, однако его роль в восстановительных процессах возрастает благодаря более быстрому взаимодействию с оксидами, чем СО, и его восстановлению по реакции СО + Н2О = СО2 + Н2.

Восстановление оксидов железа. Оксиды железа относятся к категории относительно легко восстановимых. Железорудные материалы (руды, агломераты, окатыши) начинают восстанавливаться после нагрева до 250-400°С. Восстановление Fe2О3 и Fе3О4 до чистого железа происходит последовательно, через все промежуточные оксиды. Так, Fе2О3 при температурах >570°С восстанавливается по схеме: Fе2О3→Fе3О4→FеО→Fе. Из трех реагентов-восстановителей в доменной печи (С, СО и Н2) основным (по объему восстановительной работы) является монооксид углерода. Оксид железа Fе2O3 восстанавливается СО по реакции:

Образующийся при этом магнитный оксид Fe3О4 восстанавливается до FеО:

В нижней части шахты завершается восстановление железа по реакции:

FеО + СО = Fе + СО2 + 244 кДж/кг Fе. (1.3)

Реакции (1.1) – (1.3) идут до 700-900°С. Выделяющийся при восстановлении диоксид углерода СО2 уносится вверх потоком газа через межкусковые каналы шихты.

Процесс восстановления существенно изменяется, когда шихта опускается до горизонтов с температурой 900-1000°С. В этой зоне доменной печи выделяющийся в ходе восстановления диоксид углерода СO2 начинает взаимодействовать с углеродом топлива по реакции:

СО2 + С = 2СО — 2970 кДж/кг Fе. (1.4)

Скорость протекания реакции (1.4) резко увеличивается при 1100-1200°С. Таким образом, в нижней, высокотемпературной части доменной печи после реакций восстановления (1.1) – (1.3) протекает реакция (1.4). При суммировании этих реакций для FеО получим:

еО + СО = Fе + СО2 + 244 кДж/кг Fе

СО2 + С = 2СО — 2970 кДж/кг Fе

FеО + С = Fе + СО — 2726 кДж/кг Fе (1.5)

Реакцию (1.5) называют реакцией прямого восстановления. В отличие от этой схемы, реакции (1.1) – (1.3), в которых конечным газообразным продуктом восстановления является СO2, называют непрямым или косвенным восстановлением. Эту принятую терминологию нельзя признать удачной, так как реакция (1.5) вовсе не означает, что идет прямое, непосредственное взаимодействие оксида железа и углерода кокса. Указанная реакция представляет лишь формальную запись, характеризующую конечный результат двух других последовательных реакций (1.3) и (1.4), т. е. не только косвенное, но и прямое восстановление происходит через газовую фазу (при помощи СО).

Таким образом, материал, загруженный в доменную печь, начинает восстанавливаться непрямым путем. Этот процесс продолжается до тех пор (по мере опускания шихты температура ее непрерывно повышается), пока выделяющийся в результате восстановления СО2 не начнет интенсивно взаимодействовать с углеродом твердого топлива. Реакция CO2 + C = 2CO является определяющей при переходе непрямого восстановления в прямое.

В зависимости от схемы восстановления доменную печь можно разбить на две зоны: 1) верхнюю, до горизонта с температурой

1000 0 С, в которой происходит косвенное восстановление; 2) нижнюю, в которой происходит прямое восстановление.

В современных условиях работы доменных печей индекс косвенного восстановления изменяется от 0,45 до 0,65 (45-65 %).

Часть оксидов железа восстанавливается в доменной печи водородом, основное количество которого образуется в горне печи в результате реакций разложения паров воды дутья углеродом кокса

Н2О + С = Н2 + СО — 118 МДж (1.6)

и неполного сгорания природного газа

Восстановление оксидов железа водородом происходит так же, как монооксидом углерода СО, по стадиям, от высших к низшим:

FeO + Н2 = Fe + Н2О — 496,4 кДж/кг Fe. (1.10)

Несмотря на относительно небольшое содержание водорода в доменном газе, он производит значительную восстановительную работу. Это объясняется двумя причинами. Во-первых, водород, как реагент-восстановитель, характеризуется более высокой восстановительной способностью при высоких температурах (>810 0 С). Кроме того, вследствие меньшего размера молекулы по сравнению с молекулой СО водород проникает в такие мелкие поры и трещины восстанавливаемого куска рудного материала, в которые молекулы СО не могут проникнуть. Благодаря этому значительно увеличивается суммарная поверхность взаимодействия. Во-вторых, образующиеся в ходе восстановления молекулы Н2O регенерируют до водорода не только в нижней части печи в результате реакции (1.6), но и в верхней, низкотемпературной в результате взаимодействия с СО:

Таким образом, одна и та же молекула водорода по мере подъема от горна к колошнику может принять участие в восстановительном процессе несколько раз, выполняя роль посредника, передающего кислород от оксидов железа к углероду и СО.

Восстановление марганца. Почти во всех железных рудах в больших или меньших количествах присутствует марганец. Иногда для получения чугунов с повышенным содержанием марганца в состав доменной шихты вводят марганцевую руду. В соответствии с принципом последовательных превращений оксиды марганца восстанавливаются последовательно от высших к низшим: МnО2→Мn2О3→Мn3О4→МnО→Мn. Высшие оксиды марганца в доменной печи восстанавливаются полностью под действием СО, т. е. непрямым путем:

Mn3О4 + СО = 3МnО + СО2 + 316 кДж/кг Мn. (1.14)

Оксид марганца МnО восстанавливается значительно труднее, чем оксид железа FeO, поэтому МnО восстанавливается только прямым путем и то частично. В связи с тем, что заключительная стадия восстановления марганца – это эндотермическая реакция прямого восстановления

МпО + С = Мп + СО — 5260 кДж/кг Мn, (1.15)

то количество восстанавливающегося марганца существенно возрастает с повышением температуры. Таким образом, непременным условием получения высокомарганцовистых чугунов является (наряду с достаточным количеством марганца в шихте) повышение температуры в доменной печи, что достигается увеличением удельного расхода кокса или повышением температуры дутья. Поскольку восстановление марганца заканчивается в области высоких температур, где присутствуют жидкие чугун и шлак, то на степень восстановления марганца в значительной степени влияет шлаковый режим доменной плавки (химический состав и относительное количество шлака). При выплавке обычных передельных чугунов степень восстановления марганца составляет 50-70%. При выплавке чугунов, требующих высоких температур в печи, степень восстановления марганца может достигать >80%.

Восстановление кремния. Кремний в виде оксида SiO2 присутствует во всех компонентах доменной шихты (в пустой породе рудного материала, в золе кокса, в известняке). Кремний относится к трудновосстановимым элементам. В доменной печи кремний восстанавливается в небольших количествах и только прямым путем

SiO2 + 2С = Si + 2CO — 22,7 мДж/кг Si. (1.16)

Возможность восстановления SiO2 в доменной печи обусловлена тем, что восстановителем является углерод, растворенный в железе, а восстановленный кремний переходит в металл. Реакция протекает на границе раздела металл-шлак (в основном при движении капель чугуна через слой шлака).

Как и для марганца, важнейшим условием увеличения степени восстановления кремния является высокая температура. На полноту восстановления кремния в определенной степени влияет и шлаковый режим. Однако в связи с тем, что в шлаке содержится большое количество SiO2 (35-50%), влияние основности и относительного выхода шлака на восстановимость кремния на практике невелико. Чем меньше количество шлака, тем легче (с меньшим дополнительным расходом кокса) можно повысить температуру в горне печи и увеличить количество восстанавливающегося кремния. При выплавке обычных передельных чугунов степень восстановления кремния составляет

5%. При получении литейных чугунов степень восстановления может достигать 20-26%.

Восстановление фосфора. Фосфор в шихтовых материалах находится в виде соединений (СаО)3 . Р2О5 и (FeО)3 . Р2О5. Термодинамические расчеты показывают, что эти соединения обладают достаточно высокой химической прочностью и при температурах, достигаемых в доменной печи, фосфор из этих соединений не должен восстанавливаться даже прямым путем:

Са3 (РО4)2 + 5С = 3СаО + 2Р + 5CO — 26,7 МДж/кг Р, (1.17)

Однако в действительности фосфор в доменной печи воcстанавливается полностью, что обусловлено воздействием двух основных факторов: наличием восстановленного железа и достаточно высоким (по сравнению с количеством фосфора) содержанием SiO2 в шлаке. Восстанавливающийся фосфор растворяется в чугуне, а образующийся по реакции (1.17) оксид кальция взаимодействует с SiO2 шлака. Оба эти процесса исключают накопление продуктов реакции в зоне ее протекания, вследствие чего реакция восстановления фосфора в доменной печи практически необратима. Фосфор, восстановленный в твердой фазе, в виде пара переходит в газ, и основное его количество в верхних горизонтах печи адсорбируется металлическим железом или FeO и вновь возвращается в высокотемпературную зону.

Таким образом, условия доменной плавки не позволяют удалить фосфор: почти весь фосфор, содержащийся в шихте, восстанавливается и полностью переходит в чугун. Единственным способом получения малофосфористых чугунов является использование чистых по фосфору шихтовых материалов.

Поведение других элементов в доменной печи. Поведение других элементов в доменной плавке следующее: 1) полностью восстанавливаются и переходят в чугун никель, медь, свинец, мышьяк, кобальт; 2) частично восстанавливаются хром (80-90%), ванадий (

80 %), титан (3-5%); 3) не восстанавливаются и полностью переходят в шлак оксиды кальция, магния, алюминия.

Цинк в нижней части доменной печи восстанавливается, испаряется и уносится потоком газа вверх. В верхней части печи, при более низких температурах цинк окисляется диоксидом углерода СO2, содержащимся в газе, частично в виде дисперсной пыли уносится из печи с газом, частично проникает через швы и трещины в огнеупорную кладку. Оставшаяся часть осаждается на кусках шихты и опускается вниз, где оксид цинка восстанавливается вновь.

1.3.2 Процессы десульфурации чугуна

[FeS] + (CaO) = (FeO) + (CaS). (1.18)

Из реакции (1.18) видно, что с повышением основности шлака увеличивается количество серы, удаляемой из металла. По реакции (1.18) происходит также удаление серы из металла в сталеплавильных процессах (в мартеновских печах, конвертерах). Однако в сталеплавильных процессах десульфурация заканчивается на стадии, соответствующей реакции (1.18), а в доменной печи благодаря сильно восстановительной атмосфере образовавшийся оксид железа FeO восстанавливается прямым путем FeO + C = Fe + CO. Конечная реакция процесса десульфурации в доменной печи имеет вид:

[FeS] + (CaO) + С = [Fe] + (CaS) + CO — 5980 кДж/кг S. (1.19)

В связи с тем, что реакция (1.19) эндотермична, то повышение температуры в горне увеличивает не только скорость процесса десульфурации, но и полноту протекания реакции. Отличие реакции (1.18) от реакции (1.19) заключается в том, что в продуктах взаимодействия реакции (1.19) отсутствует FeO, вследствие чего положение равновесия реакции (1.19) сдвинуто вправо, в сторону увеличения количества серы в шлаке, значительно больше, чем в реакции (1.18). Таким образом, в доменных печах благодаря восстановительной атмосфере процесс десульфурации металла протекает полнее, чем в сталеплавильных, несмотря на более высокую температуру и основность шлака в последних.

В последние годы используют способы внедоменной десульфурации чугуна. Сущность всех этих способов заключается в проведении доменной плавки нa шлаках пониженной основности и при невысоких температурах, благодаря чему удается существенно снизить удельный расход кокса. Полученный при этом сернистый чугун подвергают обработке после выпуска из печи либо прямо в желобе, либо в чугуновозных ковшах каким-то химическим реагентом, активно поглощающим серу из металла и переводящим ее в шлак. В качестве таких реагентов-десульфураторов используют порошкообразную обожженную известь (СаО), карбид кальция (СаС2), соду (Na2CО3). Наиболее эффективной добавкой оказался гранулированный магний. Все эти соединения при взаимодействии с серой чугуна дают переходящие в шлак соединения CaS, Na2S или MgS.

1.3.3 Образование чугуна и шлака

В твердом состоянии восстанавливающееся в доменной печи железо в виде губки частично науглероживается по реакциям:

Первые две реакции происходят за счет СО при 450-600°С до содержаний в губке 1% [C], третья – за счет углерода при более высоких температурах. Углерод понижает температуру плавления железа и, начиная с 1200°С, происходит оплавление частиц железа и образование капель чугуна. Начиная с этого момента, интенсивно развиваются процессы прямого восстановления SiO2, MnO, Р2О5 и других примесей. Достигая горна, капли науглероживаются до 3,7-4,2% [С], в них переходят также восстанавливающиеся фосфор, марганец и кремний.

Кокс не изменяет своего физического состояния. Расходуется только часть углерода кокса на прямое восстановление FeO и других составляющих шлака и науглероживание восстановленного железа.

Появление первых порций жидкого шлака (расплава невосстановленных оксидов) предшествует началу образования чугуна. Горизонт образования первичного шлака не является постоянным и зависит от состава шихты и распределения поднимающихся газов. До 1100 0 С происходит спекание железосодержащих материалов с образованием химических соединений, например 2FeO . SiO2, при 1100-1150 0 С происходит размягчение кусков и их деформация. После образования первичного шлака в нем растворяются все большие количества оксидов SiO2, А12О3, СаО и MgO, а содержания восстанавливающихся оксидов FeO и МnО уменьшаются. На горизонте фурм в состав шлака входит зола сгоревшего кокса и извлекается сера чугуна.

Свойства доменного шлака влияют на ход доменного процесса и технико-экономические показатели доменной плавки. Шлак является регулятором химического состава чугунa.

Такие физические свойства шлака как температура плавления и вязкость определяют температурный режим процесса, газопроницаемость доменной шихты в нижней части печи, условия выпуска металла и шлака из горна. Температура плавления шлака и его вязкость влияют и на состав чугуна. Основную часть доменных шлаков (>90%) составляют три компонента: SiО2, Аl2О3, СаО. Соотношение этих трех составляющих определяет физико-химические свойства доменного шлака. Для характеристики состава шлака используют два показателя: основность шлака и содержание А12О3. Область типичных доменных шлаков ограничивается следующими пределами: CaO/SiO2 = 0,8÷1,3 и 5-20% А12О3, так как в этой области шлаки имеют минимальные температуры плавления и вязкости.

1.3.4 Процессы горения топлива и образования доменного газа

При взаимодействии кокса с кислородом дутья у фурм происходит циркуляция кусков, уменьшение их размеров и полный переход в газообразные продукты и золу. Изменением размеров зон циркуляции и горения можно регулировать движение и обработку используемых в печи материалов.

Несмотря на то, что горение топлива сосредоточено в небольших по объему очагах (длиной 1,25-1,8 м), расположенных в верхней части горна – перед фурмами, этот процесс играет большую роль в доменной плавке по следующим причинам:

1) выделяющееся при горении тепло обеспечивает протекание химических реакций с высокой скоростью, а также плавление чугуна и шлака;

2) монооксид углерода СО, образующийся при сгорании углерода кокса, является основным восстановителем в доменной печи;

3) горение кокса является основным процессом, в результате которого в нижней части доменной печи образуется свободное пространство (благодаря превращению кусков твердого топлива в газ); этот процесс обеспечивает опускание столба шихты, т. е. создает необходимые условия непрерывности доменной плавки.

Зона горения у фурм имеет сложную конфигурацию (рис 1.17).

Рисунок 1.17 – Схема очага горения фурменной зоны:

I – зона горения углерода, II – зона окисления углерода

Она состоит из очагов горения у каждой фурмы, граничащих и смыкающихся друг с другом. При воздушном дутье кислород расходуется на расстоянии 0,8-1,2 м от фурмы, превращаясь в СО2 и СО по реакциям С + О2 = СО2; 2С + О2 = 2СО; 2СО + О2= 2СО2. Далее на расстоянии от фурмы 1,2-1,8 м СО2 расходуется с образованием СО: СО2 + С = 2СО.

В области максимального содержания СО2 температура газов в горне достигает 1900 0 С (данная точка носит название фокуса горения), при продвижении к оси печи вследствие эндотермических реакций она понижается до 1200-1300 °С. Состав газовой фазы в области горения кокса у фурм является окислительным, во всем остальном объеме печи он восстановительный.

При продвижении образовавшегося в горне печи газа вверх наблюдается изменение его состава, наиболее сильное в зоне шахте. В ее середине содержание СО2 возрастает от 3 до 8-12, а вблизи колошника – до 16%, и в основном в результате развития реакций косвенного восстановления. Содержание СО в газе изменяется от 35-45 в горне до 23-30% на выходе из печи, содержание N2 изменяется незначительно (от 55 до 58%), при обогащении дутья кислородом оно соответственно ниже. Колошниковый газ выходит из печи с температурой 150-300 0 С.

Основные части доменной печи

Доменная печь предназначена для получения чугуна из железной руды. Производительность определяется размерами печи. Максимальная мощность наблюдается при объеме печей шахтного типа 2-5 тыс. куб. м. Их диаметр составляет 11-16 м, высота – 32-37 м.

Шахтная печь состоит из следующих элементов:

• колошника;

• шахты;

• распара;

• заплечиков;

• горна;

• лещади.

Колошник – один из элементов рабочего пространства, на котором предусматривается определенный уровень материалов, распределяющихся по сечению шахты.

Шахта – цилиндрическая часть домны, где поддерживается температура, достаточная для плавления шихты. В этой же части печи происходит восстановление железа.

Распар – наиболее широкий участок конструкции, предназначенный для основных процессов плавления. Ниже находятся заплечики, способствующие перегреву и перемещению расплава и шлака на следующий участок конструкции.

Горн размещается над лещадью, которая представляет собой кладку, выполненную с применением шамотного кирпича. Горн является той частью печи, где собираются чугун и шлак. Между заплечиками и горном находятся фурмы для подачи горячего дутья (воздуха, обогащенного кислородом) и природного газа.

Шихта поддается с помощью скипового подъемника и попадает в приемную воронку. Состав шихты представлен известняком, коксом, офлюсованным агломератом и рудой. Возможно добавление окатышей.

Конусы колошника (большой и малый) работают поочередно, передавая смесь материалов в шахту. В процессе работы домны происходит постепенное поступление шихты. Нагрев осуществляется в результате горения кокса, сопровождающегося выделением тепла.

Температура горнового газа находится в пределах от 1900 до 2100 градусов Цельсия. В его состав входят N2, H2 и CO. При движении в слое шихты он не только способствует ее нагреву, но и запускает процессы восстановления железа. Высокая температура газа достигается за счет высокой температуры воздуха, находящегося в воздухонагревателях (1000-2000 градусов).

Газ температурой 250 – 300 градусов, поступающий из печи, колошниковый, после удаления пыли – доменный. Низшая теплота сгорания доменного газа соответствует 3,5 – 5,5 МДж/м 3 . Состав бывает различным, определяется в результате подачи природного газа и обогащения дутья кислородом, представлен такими веществами:

В основном газ необходим для придания определенной температуры насадкам доменных воздухонагревателей. В сочетании с природным или коксовым газом его применяют для различных печей, в т. ч. термических и нагревательных.

Поступившее в нижнюю часть домны железо подвергается плавлению и накапливается в горне в виде чугуна. Жидкотекучий шлак образуется из окислов кремния, марганца, железа, соединенных с известью, и остается на поверхности чугуна, т. к. имеет меньшую плотность.

Периодически чугун и шлак выходят через соответствующие летки – чугунную, шлаковую. В случаях, когда количество шлака незначительное, используется только чугунная летка. Отделение шлака происходит на разливочной площадке. Температура чугуна в жидком виде находится в пределах от 1420 до 1520 градусов.

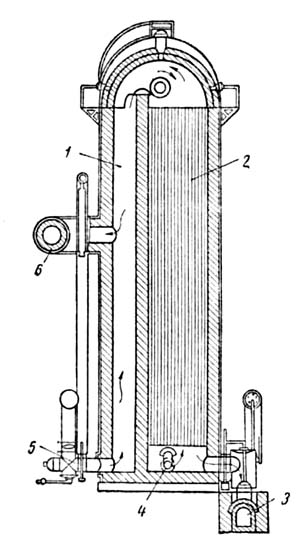

Высокая производительность доменной печи достигается за счет наличия мощных воздухонагревателей, являющихся теплообменниками регенеративного типа. Нередко воздухонагреватели домны называют кауперами в честь их создателя.

Каупер – вертикально расположенный кожух в форме цилиндра, созданный из листовой стали и насадки из огнеупорного кирпича. Камера горения воздухонагревателя, а именно – ее нижняя часть, состоит из горелки и воздухопровода горячего дутья. В поднасадочном пространстве применены клапаны, что позволило обеспечить соединение с отводом к дымовому борову и воздухопроводом холодного дутья.

Современный вариант шахтной печи изготавливается с четырьмя кауперами, работающими попеременно: нагрев насадки одного из двух кауперов происходит за счет поступления нагретых до высокой температуры дымовых газов, через третий каупер проникает нагреваемый воздух. Четвертый каупер является резервным.

Продолжительность дутья составляет 50-90 минут, затем охлажденный каупер нагревается, дутье осуществляется в следующем наиболее горячем каупере. При разогреве работает горелка, дымовые газы без препятствий проникают в дымовой боров через открытый клапан. В это время клапаны, находящиеся на воздухопроводах горячего и холодного дутья, закрыты.

В результате сжигания топлива образуются продукты горения, которые перемещаются вверх и поступают из камеры горения в подкупольное пространство, затем опускаются и нагревают насадку. Только после этого продукты топлива, имеющие температуру 250-400 градусов, поступают в дымовую трубу через дымовой клапан.

Во время дутья происходит обратный процесс: дымовой клапан закрыт, горелка не работает, при этом клапаны, установленные на воздухопроводах горячего, холодного дутья, открыты. Холодное дутье в поднасадочное пространство подается под давлением 3,5-4 ат, затем перемещается через разогретую насадку и в нагретом виде через камеру горения проходит в воздухопровод горячего дутья, откуда подается в печь.

В определенных условиях могут происходить увлажнение дутья и обогащение азотом или кислородом. При использовании азота удается экономно расходовать кокс и контролировать процесс плавления в доменной печи. Экономия кокса возможна и в результате обогащения дутья кислородом до 35-40 % при сочетании с природным газом. Путем повышения влажности до 3-5 % удается получить более высокую температуру нагрева дутья в каупере. Такие результаты достигаются благодаря интенсификации лучистого теплообмена в насадке.

Высота кауперов составляет около 30-35 м, диаметр – не более 9 м. Верхнюю и нижнюю части насадки выполняют из динасового или высокоглиноземистого кирпича и огнеупорного соответственно. Из насадочного кирпича, имеющего толщину 40 мм, создают ячейки 4545, 13045, 110110 мм. В доменных печах применяются и другие насадки, а именно – насадки, состоящие из блоков с шестью гранями, с горизонтальными проходами и круглыми ячейками. Также используются насадки, основа которых – высокоглиноземистые шарики.

На каждый кубический метр объема кирпичной насадки предусмотрена примерная поверхность нагрева 22-25 кв. м. Объем домны в 1-2 раза больше объема насадки каупера. Например, при объеме печи 3000 куб. м объем каупера составит около 2000 куб. м (3000/1,5).

Самыми распространенными являются кауперы, оснащенные встроенной камерой горения. Среди их основных недостатков – чрезмерный нагрев свода, деформация камеры горения в результате долгой работы печи. Горелка каупера бывает выносной, также камера горения может располагаться под куполом. При наличии выносной горелки обеспечиваются высокая стойкость и удобство, но цена таких устройств наиболее высокая. Кауперы, оснащенные подкупольной камерой горения, самые дешевые, но процесс эксплуатации более сложный, т. к. горелка и клапаны расположены достаточно высоко.

В процессе дутья температура, до которой нагревается воздух (1350-1400 градусов), постепенно уменьшается и находится в пределах от 1050 до 1200 градусов. При использовании домны, работающей стационарно, таких перепадов избегают путем регулирования температуры. Нужные показатели появляются в результате добавления холодного воздуха, поступившего из воздухопровода холодного дутья. Снижается температура дутья до 1000-2000 градусов, а вместе с ней и содержание холодного воздуха в смеси.

Ориентировочный материальный баланс получения чугуна в домне

Рассмотрим тепловой баланс выплавки 1 кг чугуна. При составлении балансов учитываются окатыши, агломерат, чугун, шлак и доменный газ.

Окатыши: оксид железа (III) – 81 %, диоксид кремния – 7 %, оксид кальция – 5 %, оксид железа (II) – 4 %, оксид алюминия и оксид магния – 1 %, оксид марганца – 0,3 %, оксид фосфора – около 0,09 %, сера – около 0,03 %.

Агломерат: оксид железа (III) – 63 %, оксид железа (II) – 16 %, оксид кальция – 10 %, диоксид кремния – 7 %, оксид алюминия – 2 %, оксид магния и оксид марганца – 1 %, оксид фосфора – около 0,25 %, сера – около 0,01 %.

Чугун: железо – 94,2 %, углерод – 4,5 %, марганец – 0,7 %, кремний – 0,6 %, сера – около 0,03 %.

Шлак: оксид кальция – 43 %, диоксид кремния – 36 %, оксид алюминия – 10 %, оксид магния – 7 %, оксид марганца – 2 %, оксид железа (II) и сера – 1 %.

Доменный газ: азот – 44 %, окись углерода – 25,2 %, углекислый газ – 18 %, водород – 12,5 %, метан – 0,3 %.

Произведем анализ расхода топлива в результате применения офлюсованного агломерата. Затраты топлива в шахтной печи определяются, исходя из расхода природного газа и кокса (510-560 кг у.т./т сплава), в сумме с расходом газа, направленного на отопление воздухонагревателя (90-100 кг у.т./т сплава), за исключением выхода доменного газа (170-210 кг у.т./т сплава). В результате общий расход выглядит следующим образом: 535 + 95 – 190 = 440 (кг у. т./т сплава).

Учитывая то, что на производство кокса и агломерата уже ушло определенное количество топлива (около 430-490 кг на 1 т сплава и 1200-1800 кг на 1 т сплава соответственно), общий расход первичного топлива, необходимого для получения тонны сплава, составляет: 440 + 40 + 170 = 650 (кг у.т./т), из которых 170 и 40 кг у.т./т, пересчитанные на тонну сплава, затрачиваются на производство агломерата и кокса.

Производительность домны оценивают по коэффициенту использования полезного объема (КИПО). Показатель рассчитывают как отношение полезного объема конструкции к выплавке чугуна в течение 24 часов. Для современных печей нормой является показатель 0,43-0,75 куб. м сут./т. Чем ниже КИПО, тем эффективнее используется печь.

Логичнее рассматривать показатель как отношение производительности к единице объема. Удобнее применять показатель удельной производительности домны (Пу = 1/ КИПО), значение которого составляет 1,3-2,3 т (куб. м/сут.).

Экономия топлива возможна при соблюдении таких рекомендаций:

• повышение давления газа на колошнике до 1,5-2 атм (за счет уменьшения объема газов удается сократить удаление колошниковой пыли или увеличить расход дутья);

• применение пылеугольного топлива в горне для экономии около 0,8 кг кокса на килограмм пылеугольного топлива;

• повышение температуры, до которой нагревается воздух в кауперах, для уменьшения расхода кокса;

• применение теплоты отходящих газов кауперов с целью повысить температуру воздуха и доменного газа до их подачи в камеру горения;

• подача нагретых восстановительных газов таким же образом, как в печах металлизации (удается снизить расход кокса, возможна экономия до 20 % топлива);

• применение физической теплоты огненно-жидких шлаков (решение данной проблемы является перспективным, но пока что не реализовано по причине периодического выхода шлаков).

Современные доменные печи имеют большие размеры — общая высота их достигает 70 м,объем — 2700 м 2 и более, а производительность — более 5000 тчугуна в сутки.

Рис 1. Схема типовой доменной печи (вертикальный разрез):

1 – малый конус, 2 – большой конус, 3 – газоотводные трубы 4 – флюс, 5- кокс, 6 – руда, 7 – кожух, 8 – капли чугуна 9-капли шлака, 10 — броня, 11 – шлаковая летка, 12 -желоб для выпуска шлака, 13 – лещадь, 14-желоб для выпуска чугуна, 15 – чугунная летка, 16 — жидкий шлак, 17 — фурмы, 18-кольцевой воздухопровод, 19 – опорное кольцо, 20 — огнеупорная кладка

Доменная печь представляет собой печь шахтного типа, состоящую из колошника I (рис 1.), шахты II , распара III, заплечиков IV и горна V.

В колошник — верхнюю цилиндрическую часть печи — при помощи засыпного аппарата загружают шихтовые материалы(кокс, агломерат и частично руду с флюсом), называемые шихтой; там же находится загрузочно-распределительное устройство, обеспечивающее правильное распределение материалов шихты в печи и предотвращающее утечку газов. Это устройство бывает различной конструкции. Наиболее распространенная конструкция засыпного аппарата состоит из малого конуса 1 (см. рис. 1) и большого конуса 2. Конусный метод загрузки обеспечивает такое распределение материалов в печи, при котором более крупные куски шихты попадают к центру печи, а более мелкие располагаются ближе к стенкам. При этом получается наиболее полный охват газами всей шихты. Обычно газы стремятся пройти у стенок печи, значительно меньшее количество их проходит через центр. Создавая более плотный слой материалов у стенок и менее плотный — в центре, добиваются равномерного прохождения газов по всему сечению печи, что способствует более полному восстановлению руды.

К колошнику прикреплены газоотводные трубы, через которые отводят колошниковый газ. Температура в колошнике — от 150 до 300 ° С.

Шахта II имеет форму усеченного конуса, расширяющегося книзу. Это самая большая часть печи. В шахте происходят высушивание руды, выделение химически связанной воды, растрескивание руды и начинается восстановление ее окислов. Температура в шахте на разной высоте от 350 до 1200° С.

Распар III имеет цилиндрическую форму и является самой широкой частью доменной печи. В распаре начинаются шлакообразование и плавление металла. Температура в этой зоне около 1400° С и выше.

Заплечики IV имеют форму усеченного конуса, сужающегося книзу. В них происходит дальнейшее расплавление металла и шлака. Температура достигает 1600—1800—1900° С.

В верхней части горна V расположены фурмы 17 — устройство для вдувания в печь горячего воздуха, обеспечивающего горение топлива. Фурмы расположены по окружности горна. У доменных печей их бывает шестнадцать и больше.

Воздух в фурмы попадает из кольцевого воздухопровода 18. В верхней части горна расположено отверстие для выпуска чугуна — чугунная летка 15. Выше чугунной летки устроена шлаковая летка 12 для выпуска шлака. Температура в горне достигает 1800° С. На дне горна, называемом лещадью (13), скапливаются жидкий чугун и шлак. чугун выпускают из печи периодически (6—8 раз в сутки). Вместе с чугуном из печи вытекает шлак, который называют нижним. Верхним называют шлак, который выпускают через шлаковые летки. Основанием печи является тяжелый железобетонный фундамент. Шахта укреплена на колоннах, связанных с фундаментом.

Вспомогательные устройства доменных печей должны быть надежны в работе для бесперебойного обслуживания печей в течение 5—7 лет. К их числу относятся: подъемные и загрузочные механизмы, литейные дворы и поддоменники, воздухонагреватели, воздуходувные машины и газоочистители.

Воздухонагреватели (рис. 2) предназначены для нагрева поступающего в доменную печь воздуха с целью ускорения процесса плавки путем получения в горне высокой температуры при меньшем расходе топлива.

Действие воздухонагревателя (см. рис. 2) следующее. Нагрев производится сжиганием доменного газа, поступающего в горелку 5, где газ смешивается с воздухом и сгорает.

Пламя поднимается по камере 1, проходит через каналы кирпичной насадки, раскаляет ее и выпускается через дымовую трубу 3.

После нагрева насадки

до 1500° С через устройство 4 вводят наружный воздух. Проходя через насадку, он нагревается до 1000 – 1200° и поступает в доменную печь.

Рис. 2. Воздухонагреватель:1 — вертикальная камера, 2— насад, ка из огнеупорного кирпича, 3— дымовая труба, 4— устройство для нагнетания холодного воздуха, 5— газовая горелка, 6— выход нагретого воздуха

Источник:

Н.Н. Остапенко, Н.Н Крапивницкий "Технология металлов" М 1970

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Понятие доменной печи и плавки

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Составляющие доменной печи

Рабочее пространство печи включает:

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Источник http://vossta.ru/metallurgiya-chuguna.html?page=3

Источник http://topsamoe.ru/osnovnye-chasti-domennoj-pechi/

Источник