Отливка

Отливка — продукция, полученная способом заливки жидкого сплава в литейные формы, в которых, после охлаждения и затвердения, происходит формирование. Она может быть полностью законченным изделием либо требовать дальнейшей механической обработки.

Подразделяется на следующие виды:

- полуфабрикаты – это чушки, которые в дальнейшем требуют прохождения процесса переработки;

- слитки, обработка которых проводится давлениям;

- фасонные отливки – обрабатываются с помощью резания;

- готовая продукция, которая не требует никакой механической обработки, только очищается либо окрашивается декоративной краской.

Для получения отливок используется множество разновидностей металла и сплавов, стекло, пластмасса, воск и другой исходный материал. Около 80% заготовок получаются методом литья в песчаные формы, но полученная таким образом отливка перед отправкой заказчику требует обязательной обработки.

Литейное производство позволяет получить заготовки высокой точности даже с самой сложной конфигурацией, при этом пропуски, требующие обработку — незначительные. Технология получения отливок выбирается с учетом их размеров и способа производства.

Разделяют три группы получения отливок:

1) в разовых формах;

2) по растворяемым моделям;

3) отливка в формах полупостоянного и комбинированного типа, сделанных из огнеупорных материалов:

Это основные виды литья, но на практике применяются и комбинированные варианты.

Литье металлов

Литье металлов – производственный процесс, основанный на технологии заливки расплавленного, горячего металла в специальные литейные формы, в результате которого получают литые заготовки — отливки. Полость формочек повторяет конфигурацию будущих заготовок и представляет собой рабочую часть литейной формы, куда поступает жидкий металл. Здесь будущие заготовки охлаждаются, затвердеют и получают вид конечной продукции. До поставки потребителю алюминиевые отливки проходят механическую обработку (токарные работы, фрезерование, шлифование и полировка).

Такой способ применяется для получения алюминиевых отливок, которые за счет уникальных химических свойств используются во многих сферах: в приборостроении, в строительстве, в автомобилестроении, мебельном производстве (фурнитура и декоративные детали) и пр. Для их получения применяются различные технологии, выбор которых зависит от размеров, конфигурации и других показателей, требуемых от конечной продукции.

Литье в песчаные формы

Литье отливок в песчаные формы — самый распространенный и дешевый способ литья. Начальным этапом этого метода является изготовление литейной модели. Раньше делали ее из дерева, но в современном производстве изготавливают пластиковые формочки. Модель засыпается специальной смесью из песка и связующего, который уплотняется прессованием. Литье отливки осуществляется путем заливки расплава в образовавшиеся полости через специальные отверстия. После остывания, форму разбивают и вынимают ли в дальнейшем обязательно проходят переработку.

В современном производстве технология литья в песчаные формы осуществляется применением вакуумных форм, которые заполняются песком. Чтобы получить форму, используют металлическую опоку, которая состоит из двух бездонных коробов, которые засыпаются песком и утрамбовываются. На поверхности разъема снимается отпечаток будущей модели, соответствующей форме отливки. Соединяя две формы, осуществляется заливка расплава.

Литье в кокиль

Это наиболее качественный способ литья отливки, который осуществляется с помощью разборной металлической формы. После застывания кокиль используется повторно. Но делается это после его очистки. Особенностью данного метода заключается в том, что затвердение жидкого расплава происходит без какого-либо внешнего воздействия. Полученные таким образом изделия обладают мелкозернистым, плотным строением, обеспечивающим герметичность и хорошие механические показатели.

Кокиля используются для получения отливок из разных сплавов, чаще всего алюминиевых и магниевых, обладающих невысокой температурой плавления. При этом один кокиль можно использовать до 1000 раз. Литье в кокиль — очень эффективный метод для серийного производства деталей, что и является причиной его применения для получения до 45% изделий.

Литье под давлением

Этот метод гарантирует высокое качество поверхности, которую после этого не придется подвергать механической обработке. Он очень производительный для получения деталей различной конфигурации, весом от нескольких грамм до десяток кг.

Литье под давлением позволяет получать сложные детали, с наличием криволинейных поверхностей и различных канал. При этом чаще всего используют цинковые, магниевые, латунные и алюминиевые отливки.

Технология ЛПД имеет много плюсов:

- низкая цена;

- точность отливки в размерах и конфигурации;

- с одной пресс формы получают множество отливок.

Но данная технология имеет и ряд минусов: продолжительность процесса, высокая стоимость на производство пресс форм, сложности в получении отливок, содержащих скрытые полости, а также возможность появления в заготовках газовых раковин и усадочных трещин.

Для изготовления алюминиевых отливок в ЛПД применяют специальное оборудование, оснащенное холодной горизонтальной камерой, предназначенной для прессовки материала, и полуавтоматические машины для литья сплавов из цинка с горячей камерой прессовки материала и с усилием запирания.

Литье по выплавляемым моделям

Данный метод позволяет осуществить литье отливки высокой точности. Заранее изготавливается точная копия модели из парафина, воска и стеарина и другого материала, а также литниковая система. Применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.).

На блок модели наносится суспензия и производится обсыпка огнеупорным наполнителем из кварца, дистенсилиманита, электрокорунда и т. д. Требуется наносить 6 – 10 слоев, каждый из них сушится примерно полчаса. Этот процесс ускоряется с помощью сушильных шкафов, закачанных аммиачным газом. Таким образом, формируется оболочка, из которой выплавляют модельный состав. Осуществляется это в воде, воздействием пара высокого давления или путем выжигания.

Следующим этапом литья по выплавляемым моделям является прокаливание блока путем вытопки при температуре 1000 градусов Цельсия. Затем устанавливают нагретый блок в печь и в оболочку заливают расплавленный металл. Последним этапом является охлаждение, выбивка и отрезка отливки. Плюсом данного способа является литье отливок из сплавов, которые трудно поддаются механической обработке. Применяется данная технология и для изготовления единичных деталей, и в серийном производстве.

Литье по газифицируемым моделям

Технология ЛГМ – наиболее выгодное решение в плане экономичности, экологичности и высокого качества полученных фасонных отливок. Данный метод все больше внедряется в мировом производстве, особенно популярен он в США и Китае. В начале изготавливается копия модели из пенопласта, которая помещается в песчаную форму. Таким образом изготавливаются отливки массой до 2 тонн и более, размерами от 40 до 1000 мм.

Этот метод активно применяется в двигателестроении для получения головок блоков цилиндров, отдельных блоков и прочих деталей. При этом для годного литья массой 100 кг расходуется несколько видов неметаллических материалов, предназначенных для формирования моделей-формочек:

- Противопригарное покрытие – до 25 кг;

- Кварцевый песок – 50кг;

- Пенополистирол – 6кг;

- Полиэтиленовая пленка – около 10 кв.м.

Формовка при этом состоит из засыпки модели песчаным составом, с возможностью его повторного использования в 95-97% случаях.

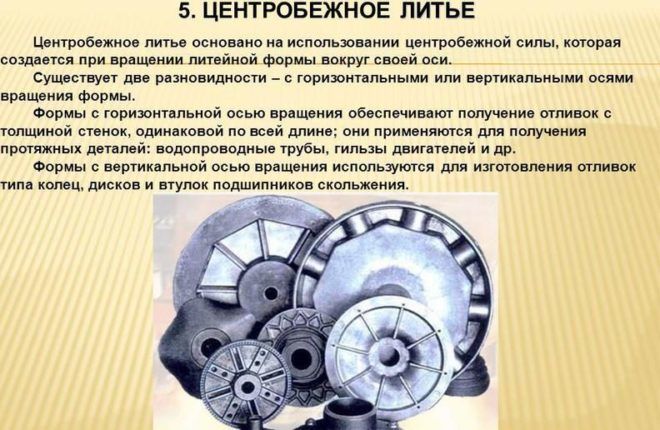

Центробежное литье

Литье отливки центробежным методом применяется для получения деталей с формой тела вращения из чугуна, алюминия, стали и бронзы. Расплав заливается в металлическую форму, которая вращается со скоростью до 3000 об/мин.

За счет центробежной силы расплав равномерно распределяется внутри формы, после кристаллизации образуется отливка. Такой способ позволяет получать двухслойные заготовки, состоящие из различных сплавов. Отливка, полученная таким способом, обладает высокой плотностью и хорошими физико-механическими качествами.

Большим плюсом центробежного литья является возможность образования внутренних полостей без необходимости применения стержней, а также экономия сплава за счет отсутствия литниковой системы. Таким методом получается до 95% годных изделий.

В производственном процессе используется оборудование, оснащенное горизонтальными осями вращения. Широко применяется метод центробежного литья для получения отливок гильз, втулок и прочих деталей с формой тела вращения.

Литье в оболочковые формы

Способ литья в оболочковых формах позволяет получить фасонные алюминиевые отливки из металлических сплавов путем их заполнения смесью из песчаных зерен (в основном кварцевых) и синтетического порошка (пульвер-бакелита и фенолоформальдегидной смолы).

Оболочковая форма получается засыпкой на нагретую до 300 °C металлическую модель и ее выдержкой до образования упрочненного тонкого слоя. После этого избыток смеси удаляется. Если используется плакированная смесь, то ее вдувают в зазор, образовавшийся между наружной контурной плитой и нагретой моделью.

И в первом, и во втором случае необходимо подождать упрочнения оболочки на модели в печи. Последующий этап – это скрепление полученных полуформ, их помещение в металлический корпус и заливка расплава. Таким способом осуществляется литье алюминиевых отливок весом до 25 кг. Плюсами данной методики является контроль над тепловым режимом охлаждения заготовок, возможность механизации процесса и повышения производительности.

Цветное литье отливки

Цветное литье отливки – процедура изготовления заготовок определенной формы из металла путем заполнения необходимой формы жидким материалом (алюминий, бронза, латунь, медь).

Применяются следующие разновидности отливки цветного литья:

- заполнение формы при ее вращении (центробежное цветное литье);

- метод цветного литья в металлические формы с охлаждением (кокиль);

- методика заполнения форм ПГС.

Из всех названных наиболее качественным и экономным вариантом цветного литья является первый, это практически безотходный способ литья.

Особенности цветного литья отливки положены и в основу художественного литья (дизайнерские изделия, изготовленные по особым эскизам из латуни, бронзы и чугуна) для получения как мелких деталей декора, так и ворот, заборов и фонтанных конструкций.

Сплавы цветного литья отличаются своей прочностью и стойкостью к коррозии под воздействием раствора из бетона цемента, извести.

Онлайн калькулятор

— С помощью онлайн калькулятора вы можете рассчитать приблизительную стоимость вашего заказа

Литьё металлов. Методы и способы литья металлов.

Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно.

В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

«Земляной» метод литья

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается?

Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок.

Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Литьё металлов. Методы и способы литья металлов.

Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале.

Одно из главных качеств литейного материала — способность растекаться, или жидкотекучесть. Металл или сплав в жидком состоянии должен быть подвижным и невязким, легко заполнять любую сложную форму, быстро проникать в её тончайшие извилины.

Из сплава с хорошей жидкотекучестью можно получить отливку с тонкими стенками. Если металл растекается медленно, то из него тонкостенная отливка не получится: он застынет, прежде чем заполнятся все извилины формы.

Чугунные чушки.

Один из лучших литейных материалов — чугун. Он обладает отличной жидкотекучестью. У стали жидкотекучесть меньше, и приходится прибегать к различным ухищрениям, чтобы заставить сталь заполнить всю форму.

Самый древний способ литья — литьё в песчано-глинистые формы, или литье в землю. Однако этот способ, хотя его и считают простым, требует большой предварительной работы.

Сначала в модельном цехе из дерева или металла делают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью.

Теперь осталось вынуть из земли деревянную модель. Для этого опоки разъединяют и из каждой вынимают половинки модели. В земле остаются чёткие отпечатки двух половин детали (см. рис.). Их, а также заранее приготовленный стержень покрывают особой краской, чтобы жидкий металл не «пригорел» — не прилип к стенкам формы. В форму вставляют стержень и прорезают в земле канавку, соединяющую отверстие для заливки металла с полостью формы, — литниковый ход. На конец, верхнюю опоку снова кладут на нижнюю, соединяют их, и форма готова. Когда она немного подсохнет, в неё можно заливать металл.

Чугун для литья приготовляют в специальных печах — вагранках. Если отливки стальные, то сталь для них плавят в конвертерах, мартеновских и электрических печах.

Для расплавления цветных металлов существуют свои плавильные печи.

Жидкий металл заливают в форму из ковша, который движется вдоль ряда опок, а иногда опоки на конвейере движутся мимо ковша. Когда металл застывает, отливку вынимают из формы. С помощью наждачных станков, пескоструйных или дробеструйных аппаратов отливку очищают от приставшей формовочной земли.

Вместе с тем давно уже появились и успешно используются другие, более совершенные способы литья. Один из них литье в кокиль — металлическую форму (см. рис.), состоящую из двух половин, в одну из них перед заливкой металла вставляют стержни. Затем обе половины кокиля скрепляют между собой и заливают жидкий металл. Здесь он очень быстро затвердевает, и уже через несколько минут можно вынимать деталь и заливать новую порцию металла. С помощью одного кокиля получают сотни и тысячи одинаковых отливок.

Литьё металла в кокиль.

Однако таким способом можно получать отливки только из металлов или сплавов, обладающих хорошей жидкотекучестью. А для стали, например, у которой жидкотекучесть меньше, применяют литье под давлением (см. рис.). Жидкий металл под давлением сжатого воздуха или поршня хорошо заполняет любую сложную форму. Однако обыкновенный кокиль не выдерживает большого давления и разрушается. В связи с этим формы для этого способа литья — пресс-формы — делают из прочной стали. Машины для литья под давлением выпускают по нескольку тысяч отливок за смену.

Издавна известен способ литья по выплавляемым моделям, сделанным не из дерева или металла, а из легкоплавкого воскообразного (парафин, стеарин) вещества (см. рис.). Такую модель покрывают огнеупорной оболочкой и заформовывают в опоку. Горячий металл расплавляет воск и заполняет оболочку, в точности повторяя форму модели. При этом способе модель не надо извлекать из формы, что позволяет получать очень точные отливки. Кроме того, этот процесс легко автоматизировать.

Иногда, когда отливка не требует большой точности, ее получают литьем в оболочковые формы (см. рис.). Их делают из смеси мелкого кварцевого песка с особой порошкообразной смолой. Этой смесью засыпают половинки металлических моделей, установленных на нагретой до 200—250°С металлической плите. Под действием тепла смола расплавляется, обволакивает и скрепляет зерна песка. На модели образуется песчано-смоляная корка. Затем модели вынимают, а плиту с оболочками ставят в печь, где они окончательно затвердевают. Наконец 2 полуформы оболочки соединяют между собой и заливают в полость металл.

Так же широко распространено центробежное литьё, с помощью которого делают отливки, имеющие форму тел вращения, — трубы, шестерни, зубчатые ободы и т. п. Металл заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам формы, и это позволяет получать отливки высокой точности.

Один из современных способов — электрошлаковое литьё. В этом случае сначала получают жидкий металл методом электрошлакового переплава. Бездуговой переплав металлических электродов осуществляется за счет теплоты, выделяющейся при прохождении электрического тока через расплав электропроводящего шлака. Затем жидкий металл (не соприкасаясь с воздухом) поступает в водоохлаждающий медный кристаллизатор, являющийся литейной формой. Электрошлаковое литье применяется в основном для изготовления сравнительно несложных отливок, например коленчатых валов.

- Керамика. Подотовка глины для керамических изделий.

- Породы столярного дерева.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь.

Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Литьё черных и цветных металлов

Любой металл можно расплавить. Процесс получения изделий, путем заливания расплавленного металла в специальную форму, называют литьем металлов.

Не все металлы одинаковые, как по температуре плавления, так и по своим физико-химическим свойствам. Каждый металл имеет свой способ заливки, методологию и назначение. Основное подразделение, это разделение на цветные, черные и благородные металлы. Последние, меньше всего используются в промышленности, ввиду своей дороговизны.

Черные металлы

Марганец, хром, железо, чугуны, сплавы на из основе относятся к этой категории металлов. Черные металлы составляют более 90% потребления среди всех металлических сплавов. Сталь идеально подходит для производства деталей в машиностроении, корпусов в станкостроении. Широко применяется при изготовлении бытовых приборов, металлоконструкций в строительстве, кораблестроении и других промышленных отраслях.

Цветные металлы

Цветные металлы, по своим физико-химическим показателям и удельному весу, не менее значимы, но им отводят более значимую роль. Делятся на легкие и тяжелые.

Легкие цветные металлы

К этой группе относят магний, алюминий, титан. В силу их более редкого наличия в залежах земли, себестоимость их выше, нежели черных металлов. Основное преимущество — удельный вес, который значим в таких отраслях как аэрокосмическое строение, оборонное производство, вычислительная техника, сфера телекоммуникаций и производство приборов бытового назначения.

Благодаря свойству титана взаимодействия с тканями человеческого организма, он нашел широкое применение в стоматологии и протезировании зубов.

Тяжелые металлы

К тяжелым относят никель, олово, цинк, свинец и медь. По своим характеристикам они оптимальны для химической промышленности, электроники и электротехники. Применяются в любых отраслях, где требуется прочный, упругий и обладающий особенными антикоррозионными свойствами металл.

Благородные металлы

Основу этой группы составляют платина, золото, серебро. Но к ней относятся и более редкие — рутений, палладий, осмий, родий, иридий.

Основные, в виду своей редкости, а соответственно более значимой стоимости, применяются при изготовлении украшений, хотя не редко встречаются в электронике, но в незначительных объемах. Редкие, встречаются исключительно в аэрокосмонавтике, высокоточной электронике и других областях, где без их участия обойтись невозможно.

Видовое различие сталей

Все стали разделяются по своим составам, а сплавы по добавкам содержащихся в них.

Они подразделяются на стали:

- высокоуглеродистые;

- низкоуглеродистые;

- среднеуглеродистые;

- высоколегированные;

- низколегированные.

Самой востребованной в промышленности является среднеуглеродистая сталь. Легирование позволяет повысить характеристики стойкости к коррозии, прочности и пластичности металла и других значимых характеристик.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться.

Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства.

Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится.

Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства.

Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

Популярные темы сообщений

- Лютик

Лютики – это целое семейство травянистых растений. Свое название Ranunculus(с лат. rana– «лягушка») цветки получили в связи с местом своего обитания. Чаще всего они растут в воде или рядом с ней. Период цветения начинается весной. - Творчество Агаты Кристи

Английская писательница Агата Кристи родилась в 1890 году в городке Торки, Великобритания. В скромной, молчаливой девочке никто бы не смог угадать будущую королеву детектива, которая побила три главных - Николай Коперник

В глубокой древности один из греческих просветителей Птолемей создал учение о том, что Вселенная сосредоточена в центре Земли, вокруг которой в движении находятся Солнце, Луна, планеты и звезды. Однако польский ученый Коперник опроверг эту

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Литье под давлением

Как осуществляется литье — под давлением — металлов? Некоторые аспекты мы уже рассмотрели выше, но все же необходимо раскрыть данный вопрос несколько подробнее. Все достаточно просто. Во-первых, необходима литейная форма из качественных сортов стали, которая может быть многоступенчатой, сложной внутренней формы. Во-вторых, необходимо нагнетающее оборудование, способное выдавать от семи до семисот МП.

Главным преимуществом такого способа выплавки является высокая производительность. Что еще обеспечивает литье под давлением? Металлов в этом случае уходит значительно меньше, а качество поверхности готового изделия получается очень хорошим. Последнее обстоятельство предполагает отказ от сложной и довольно муторной процедуры очистки и шлифовки. Из каких материалов при этом методе производства предпочтительнее всего выпускать готовые изделия и детали?

Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении. Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно.

Сложность данного метода в том, что при отделении готовых изделий от пресс-форм возможно их повреждение. Помимо этого, данный способ подходит лишь для изготовления деталей с относительно небольшой толщиной стенок. Дело в том, что толстый слой металла будет крайне неравномерно застывать, что предопределит образование раковин и каверн.

История и суть технологии

С металлом человечество познакомилось очень давно, но самые ранние попытки получения отливок из него, скорее всего, берут начало в четвёртом тысячелетии до н. э. Такие предположения позволяют делать археологические находки на Ближнем Востоке. Согласно исследованиям, первые формы, заполненные жидким металлом, были простыми углублениями в открытом грунте.

Значительного прогресса в точности и качестве отливок мастерам древности удалось добиться не сразу. Приблизительно вторым-третьим тысячелетием до нашей эры датируются первые сохранившиеся артефакты, которые можно отнести к скульптурному жанру. В этот период литьё становится не только предметом ремесла, но и способом создания произведений искусства высокого уровня.

Суть технологии заключается в свойстве расплавленного металла (как и любой другой жидкости) заполнять сосуд, в который его вылили. После остывания готовая отливка становится точной геометрической копией пустот в ёмкости. Основные этапы упрощённо выглядят так:

- Изготовление скульптором оригинальной модели из пластичных неметаллических материалов.

- Приготовление материалов для формования, создание литейной формы по оригиналу.

- Плавление металла, заливка его в форму, остывание.

- Освобождение готового изделия от формы, очистка и механическая обработка.

Процесс значительно усложняется, если необходимо создавать пустотелые отливки или тиражируемые изделия.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость.

Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа.

Используемые материалы

«Семёркой древних» называют перечень из железа, меди, олова, свинца, серебра, золота и ртути — с ними человечество знакомо не одну тысячу лет. Драгоценные металлы использовались для изготовления ювелирных изделий, а основным материалом для художественного литья в прошлом были сплавы на основе меди. В новое время к ним добавились чугун и алюминий.

Художники на протяжении всей истории не ограничивали себя ассортиментом материалов для плавки. Например, в XIX веке в Европе и России были популярны изделия из цинка и свинца, а современные скульпторы нередко обращаются к нержавеющей стали. Но классическими материалами для художественного литья даже на сегодняшний день являются бронза и чугун.

Бронзовые сплавы

Сплавы меди с некоторыми цветными металлами (свинцом, оловом, алюминием, бериллием) без присутствия цинка и никеля называют бронзой. Медь с большими примесями цинка — это латунь. Последнюю применяют в основном для изготовления кабинетной скульптуры и дорогой мебельной и интерьерной фурнитуры. Главным материалом для художественного литья больших и малых форм оставалась несменной на протяжении веков оловянная бронза. Её преимущества:

- ничтожная усадка;

- высокая текучесть;

- не подверженность пористости при остывании;

- высокая теплопроводность;

- прочность;

- коррозионная стойкость;

- упругость;

- свариваемость.

Литьё из бронзы — одно из старейших искусств. Применение её в разных частях древнего мира было повсеместным: люди готовили в бронзовой посуде, носили бронзовые украшения, пользовались бронзовыми инструментами, застёгивали одежду на бронзовые пуговицы. Эта эпоха известна по удивительно высокому качеству исполнения и небывалой художественной силы скульптурам, сохранившимся до наших дней. С тех времён берёт начало литейная бронзовая традиция, надолго пережившая свой век с одноимённым названием. Безусловно, сплавы совершенствовались на всём протяжении истории, но большая часть технологических процессов художественного литья оставались неизменными.

Серый чугун

Бронза и железо, пожалуй, самые важные материалы в истории человечества. Недаром они дали названия двум эпохам технологической эволюции — бронзовому и железному векам. Поскольку для железного литья требовались более высокие температуры и сложные печи, плавку железа человечество освоило несколько позже бронзы. По некоторым сведениям, чугун лили в Китае ещё 2 тыс. лет назад. Первыми массовыми изделиями из него в Европе и России были стволы пушек и ядра к ним в XV веке.

Эволюция печей и энергоёмкого топлива для них быстро сделала высокие температуры доступными не только для военной промышленности. Художественное применение литейного железа началось приблизительно в 1500 г. с производства плитки для печей, памятников и фонтанов. Мощным толчком для популяризации чугуна в искусстве было бурное развитие металлургических технологий во второй половине девятнадцатого века и последующая за этими событиями индустриализация.

Для приготовления скульптуры используют серый чугун с высоким содержанием фосфора как самый недорогой и приспособленный для литья сплав железа с углеродом. Фосфор улучшает текучесть — это помогает металлу полностью заполнять форму. Свойство фосфора повышать хрупкость железа для художественного литья значения не имеет, как и присущая серому чугуну пористость. Материал обладает ещё одним важным свойством — привлекательностью внешнего вида готового изделия.

Литьё по выплавляемым моделям

Как и в самом первом рассмотренном нами случае, человечество издревле знало о методе заливки расплавленного металла в заранее подготовленную модель, сделанную из парафина или воска. Ее просто кладут в опоку и забивают промежутки формовочной смесью. Расплав растворяет воск и идеально заполняет весь объем первичной заготовки. Данный метод хорош тем, что модель не нужно доставать из опоки. Кроме того, при этом возможно получение деталей просто идеального качества, данный процесс литья металлов сравнительно легко автоматизировать.

Литьё в Москве

Литьё по праву считается одним из самых древних способов обработки металла. Первые совершенно примитивные попытки изготовить литые изделия относят к 45 веку до н.э. Постепенное развитие литейных технологий привело не просто к расширению ассортимента изделий, но и к использованию в литье различных металлов и сплавов.

Процесс литья металлов

теперь максимально автоматизирован и механизирован. Особенность технологии позволяет отливать изделия замысловатых форм и различных размеров, которые практически не требуют дополнительной механической обработки.

На сегодняшний день при помощи литья изготавливается огромное количество промышленных и бытовых товаров. Литьё металлов

– основная база для машиностроения, поскольку именно эта отрасль наиболее широко применяет литые изделия.

Литьё в оболочковые формы

Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы.

Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока».

Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов?

Классификация литья

Литье включает в себя множество подкатегорий, значительно отличающихся друг от друга по самым разным критериям. Классификация литья металлов на основные разновидности отображена в таблице.

- из черного;

- из цветного;

- из редкоземельного;

- из сплавов на основе черного или цветного металла.

- центробежного типа;

- вакуумного типа;

- статического (неподвижного) типа;

- непрерывного типа;

- электрошлакового типа;

- посредством выжимания;

- в песчаные формы;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- в формы из смесей холодного твердения;

- в кокиль;

- в землю;

- под давлением;

- по моделям выплавляемого типа;

- по моделям газифицируемого типа;

- по моделям замораживаемого типа и т. д.

- точное;

- грубое;

- прецизионное.

- бытовое;

- декоративное;

- медицинское;

- техническое;

- художественное.

Основными критериями считаются материал изделия и технология отлива. Поэтому стоит рассмотреть относящиеся к ним категории подробнее.

Материал отливок

Литью поддаются все существующие металлы, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга по своим литейным свойствам — ключевым параметрам для процесса. Главным показателем пригодности материала для литья служит его жидкотекучесть. Этот параметр отражает способность к заполнению литейной формы любой конфигурации. Степень жидкотекучести вещества находится в зависимости от следующих его характерных особенностей:

- химического состава;

- внутренней структуры;

- температуры плавления.

Материал для отлива должен обладать высоким значением жидкотекучести. Для этого у него, в частности, должна быть низкая температура плавления. Чем ниже этот показатель у материала, тем легче производится его отлив и, соответственно, тем меньше затрат требует производственный процесс. Именно поэтому самые востребованные и распространенные в промышленности металлы — это обладатели низкой температуры плавления.

Металлы, пригодные для литья и активно применяемые в этом процессе, делятся на три категории:

- черные;

- цветные;

- редкоземельные.

Кроме того, иногда в отдельную категорию выделяются сплавы, в основу которых положены черные или цветные металлы (например, для первых это чугун с шаровидным графитом). К группе черных металлов относятся отливки из сплавов на основе железа:

- стали;

- ковкого чугуна;

- литейного чугуна.

Редкоземельными металлами называются 17 элементов периодической системы Менделеева. Разумеется, по востребованности в металлопромышленности они значительно уступают масштабам литья черных и цветных металлов.

Что касается цветных металлов, то они представлены драгоценными материалами, а также веществами, не включающими в свой состав большого количества железа:

- алюминием;

- бронзой;

- висмутом;

- золотом;

- латунью;

- медью;

- магнием;

- никелем;

- оловом;

- платиной;

- свинцом;

- серебром;

- титаном;

- цинком и т. д.

Для каждого вида материала в соответствии с его свойствами и характеристиками определены предпочтительные технологии отлива. Это позволяет произвести изделие с нужными параметрами и качествами, а также, что не менее важно, избежать брака.

Центробежное литьё

При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Электрошлаковое литьё

Существуют ли какие-то способы литья металлов, которые с полным на то правом можно называть современными? Электрошлаковое литьё. При этом жидкий металл сперва получают, воздействуя на предварительно подготовленное сырье мощными электродуговыми разрядами. Может использоваться и бездуговой метод, когда железо плавится от тепла, аккумулируемого шлаком. А вот на последний-то и действуют мощные разряды.

После этого жидкий металл, который на протяжении всего процесса ни разу не соприкасался с воздухом, поступает в кристаллизационную камеру, которая «по совместительству» является еще и литейной формой. Используется этот метод для сравнительно простых и массовых отливок, для изготовления которых не нужно соблюдать множество условий.

Вакуумная заливка

Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам.

Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн.

Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

- Песка кварцевого мелкого — 50 кг.

- Особое противопригарное покрытие — 25 кг.

- Гранулированный пенополистирол — 6 кг.

- Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса.

Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Литьё

Литьё по праву считается одним из самых древних способов обработки металла. Первые совершенно примитивные попытки изготовить литые изделия относят к 45 веку до н.э. Постепенное развитие литейных технологий привело не просто к расширению ассортимента изделий, но и к использованию в литье различных металлов и сплавов.

Процесс литья металлов

теперь максимально автоматизирован и механизирован. Особенность технологии позволяет отливать изделия замысловатых форм и различных размеров, которые практически не требуют дополнительной механической обработки.

На сегодняшний день при помощи литья изготавливается огромное количество промышленных и бытовых товаров. Литьё металлов

– основная база для машиностроения, поскольку именно эта отрасль наиболее широко применяет литые изделия.

Методы литья металлов

Застывая, металл сохраняет форму того сосуда, в который был залит в жидком виде. Эту особенность металла человек использовал при получении изделий способом литья.

Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале.

Наша страна издавна славилась искусными литейщиками. В Московском Кремле стоят «Царь-пушка» массой 40 т, отлитая Андреем Чоховым в конце XVI в., и «Царь-колокол» массой 200 т, изготовленный знаменитыми литейщиками Иваном и Михаилом Моториными в первой половине XVIII в. Во многих странах мира известны художественные изделия Каслинского чугунолитейного завода на Урале.

Одно из главных качеств литейного материала — способность растекаться, или жидкотекучесть. Металл или сплав в жидком состоянии должен быть подвижным и невязким, легко заполнять любую сложную форму, быстро проникать в её тончайшие извилины.

Из сплава с хорошей жидкотекучестью можно получить отливку с тонкими стенками. Если металл растекается медленно, то из него тонкостенная отливка не получится: он застынет, прежде чем заполнятся все извилины формы.

Чугунные чушки.

Один из лучших литейных материалов — чугун. Он обладает отличной жидкотекучестью. У стали жидкотекучесть меньше, и приходится прибегать к различным ухищрениям, чтобы заставить сталь заполнить всю форму.

Самый древний способ литья — литьё в песчано-глинистые формы, или литье в землю. Однако этот способ, хотя его и считают простым, требует большой предварительной работы.

Сначала в модельном цехе из дерева или металла делают модель будущей отливки. Она должна быть несколько большего размера, чем отливка, с учетом усадки металла при охлаждении. Модель (как и будущая форма) разъемная и состоит из двух половинок. В землеприготовительном отделении литейного цеха из земли и различных добавок готовят формовочную смесь. Если у отливки должно быть внутреннее отверстие или полость, то необходимо приготовить еще одну смесь — для стержней. Назначение стержней — заполнить те места в форме, которые в детали соответствуют отверстиям или полостям.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью.

Формовочные и стержневые смеси готовят из специальных песков и глин и связующих материалов — растительных и минеральных масел, искусственной смолы, канифоли и т.д. Готовые смеси поступают к формовщикам, задача которых — изготовить литейные формы. Для этого на металлическую модельную плиту ставят одну половину модели разъёмом вниз (см. рис.), а затем металлический ящик без дна — опоку так, чтобы половина модели оказалась внутри него. Опоку плотно набивают формовочной землёй и переворачивают. Теперь половинка модели лежит в опоке разъёмом вверх. На эту опоку формовщик ставит ещё одну и скрепляет их штырями. Затем в верхнюю опоку устанавливают два деревянных конуса (на их месте в готовой форме останутся два отверстия для заливки металла и для выхода воздуха и газов) и плотно заполняют ее формовочной смесью.

Теперь осталось вынуть из земли деревянную модель. Для этого опоки разъединяют и из каждой вынимают половинки модели. В земле остаются чёткие отпечатки двух половин детали (см. рис.). Их, а также заранее приготовленный стержень покрывают особой краской, чтобы жидкий металл не «пригорел» — не прилип к стенкам формы. В форму вставляют стержень и прорезают в земле канавку, соединяющую отверстие для заливки металла с полостью формы, — литниковый ход. На конец, верхнюю опоку снова кладут на нижнюю, соединяют их, и форма готова. Когда она немного подсохнет, в неё можно заливать металл.

Чугун для литья приготовляют в специальных печах — вагранках. Если отливки стальные, то сталь для них плавят в конвертерах, мартеновских и электрических печах. Для расплавления цветных металлов существуют свои плавильные печи.

Жидкий металл заливают в форму из ковша, который движется вдоль ряда опок, а иногда опоки на конвейере движутся мимо ковша. Когда металл застывает, отливку вынимают из формы. С помощью наждачных станков, пескоструйных или дробеструйных аппаратов отливку очищают от приставшей формовочной земли.

Вместе с тем давно уже появились и успешно используются другие, более совершенные способы литья. Один из них литье в кокиль — металлическую форму (см. рис.), состоящую из двух половин, в одну из них перед заливкой металла вставляют стержни. Затем обе половины кокиля скрепляют между собой и заливают жидкий металл. Здесь он очень быстро затвердевает, и уже через несколько минут можно вынимать деталь и заливать новую порцию металла. С помощью одного кокиля получают сотни и тысячи одинаковых отливок.

Литьё металла в кокиль.

Однако таким способом можно получать отливки только из металлов или сплавов, обладающих хорошей жидкотекучестью. А для стали, например, у которой жидкотекучесть меньше, применяют литье под давлением (см. рис.). Жидкий металл под давлением сжатого воздуха или поршня хорошо заполняет любую сложную форму. Однако обыкновенный кокиль не выдерживает большого давления и разрушается. В связи с этим формы для этого способа литья — пресс-формы — делают из прочной стали. Машины для литья под давлением выпускают по нескольку тысяч отливок за смену.

Издавна известен способ литья по выплавляемым моделям, сделанным не из дерева или металла, а из легкоплавкого воскообразного (парафин, стеарин) вещества (см. рис.). Такую модель покрывают огнеупорной оболочкой и заформовывают в опоку. Горячий металл расплавляет воск и заполняет оболочку, в точности повторяя форму модели. При этом способе модель не надо извлекать из формы, что позволяет получать очень точные отливки. Кроме того, этот процесс легко автоматизировать.

Иногда, когда отливка не требует большой точности, ее получают литьем в оболочковые формы (см. рис.). Их делают из смеси мелкого кварцевого песка с особой порошкообразной смолой. Этой смесью засыпают половинки металлических моделей, установленных на нагретой до 200—250°С металлической плите. Под действием тепла смола расплавляется, обволакивает и скрепляет зерна песка. На модели образуется песчано-смоляная корка. Затем модели вынимают, а плиту с оболочками ставят в печь, где они окончательно затвердевают. Наконец 2 полуформы оболочки соединяют между собой и заливают в полость металл.

Так же широко распространено центробежное литьё, с помощью которого делают отливки, имеющие форму тел вращения, — трубы, шестерни, зубчатые ободы и т. п. Металл заливают во вращающуюся металлическую форму, при вращении он прижимается к стенкам формы, и это позволяет получать отливки высокой точности.

Один из современных способов — электрошлаковое литьё. В этом случае сначала получают жидкий металл методом электрошлакового переплава. Бездуговой переплав металлических электродов осуществляется за счет теплоты, выделяющейся при прохождении электрического тока через расплав электропроводящего шлака. Затем жидкий металл (не соприкасаясь с воздухом) поступает в водоохлаждающий медный кристаллизатор, являющийся литейной формой. Электрошлаковое литье применяется в основном для изготовления сравнительно несложных отливок, например коленчатых валов.

Методы литья металлов

Способность металла в расплавленном виде заполнять любые полости человек использует уже много лет для изготовления различных изделий.

В наше время существуют различные методы литья металлов, которые отличаются друг от друга технологией, поскольку для каждого материала нужно создать определенные условия, чтобы он мог заполнять все полости заранее подготовленной формы. Это связано с разной жидкотекучестью металлов – параметром, который характеризует способность расплава быстро растекаться.

Рассмотрим подробно, какие методы литья металлов сейчас используются в промышленности, и какие детали или заготовки можно получить при их помощи.

Самые популярные методы литья металлов:

- Литье в землю;

- Литье в кокиль;

- Центробежное литье;

- Электрошлаковое литье;

- Литье под давлением;

- Статическая заливка.

Чтобы понять, в чем заключаются особенности каждого из методов, познакомимся с их технологиями.

Литье металлов в землю

Это процесс знаменит с древних времен, в наши дни он используется преимущественно для изготовления единичных отливок.

Самое главное преимущество технологии литья металла в землю – ее невысокая стоимость, а недостаток – высокая трудоемкость.

Процесс начинается с того, что в специальном цеху изготавливают модель будущей отливки, для этого используют дерево и другие материалы.

Затем готовится формовочная смесь, она содержит в своем составе землю и другие добавки. После этого изготавливается литейная форма, в которую и заливается расплав.

После остывания заготовку извлекают из формы и отправляют на дальнейшую обработку, ее очищают пескоструйным методом или шлифуют, чтобы полностью удалить остатки формовочной земли.

Для такого литья лучше всего подходит чугун, поскольку он имеет отличную жидкотекучесть, также используются и другие металлы.

Литье металла в кокиль

Данный метод литья заключается в том, что форма (кокиль), состоящая из двух частей, одна из которых содержит стержень, соединяется перед началом процесса.

Жидкий металл заливается в форму, там он быстро остывает, и уже через несколько минут получается готовая отливка, которую можно извлекать.

Для этого метода также используются только те материалы, которые обладают хорошей жидкотекучестью, а для других видов подходит литье под давлением.

Литье металла под давлением

Заполнение формы металлом в этом случае осуществляется под высоким давлением воздуха или поршня. Применение давления помогает материалу принимать даже самую сложную конфигурацию формы, заполнять ее тончайшие канавки и повторять все изгибы.

Такие методы литья металлов требуют особенно прочных форм, которые изготавливаются из стали.

Центробежное литье

Для этого способа литья используются формы из песка или металла. Особенность заключается в том, что они вращаются вокруг оси вертикально или горизонтально во время процесса.

Расплав заливается в форму и под действием центробежных сил заполняет ее периферию, затем он затвердевает.

Таким методом целесообразнее всего изготавливать трубы, кольца и подобные элементы.

Электрошлаковое литье

Жидкий металл для этого вида литья получают при помощи электрошлакового переплава.

В качестве литейной формы используется кристаллизатор из меди с водным охлаждением, в него и попадает металл после плавления, не соприкасаясь с воздухом.

Статическая заливка металла

Это самый простой способ, при котором расплав заливается в неподвижную форму до полного ее заполнения. Затем он застывает и извлекается.

Методы литья металлов такого типа позволяют изготавливать отливки самой простой формы.

Достоинства и недостатки технологии литья металлов

Изготовление металлических изделий при помощи литья имеет свои преимущества и недостатки.

К преимуществам можно отнести относительную простоту технологий и высокую производительность, также хорошее качество полученных отливок.

Явными недостатками являются: потребность в применении специальных плавильных печей, большая энергоемкость процессов, невозможность применения метода к определенным видам металла.

Несмотря на это, многие промышленные предприятия пользуются технологией для изготовления самых различных деталей.

Кроме того, в последнее время появились технологии, позволяющие максимально автоматизировать все процессы, что сделало их менее трудоемкими.

Презентация оборудования и технологий для литья металлов на специализированной выставке

На мероприятии международного класса экспоненты из разных стран мира представят новейшие методы литья металлов и других технологий обработки, продемонстрируют оборудование и инструменты, познакомят гостей со своими последними разработками.

Заказать электронные билеты можно прямо сейчас, чтобы не пропустить самое важное событие года в области металлообработки.

Особенности литья металлов

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металла

Способы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Видео: Отливка деталей в песчаные формы на заводе Амурский металлист

Способы литья металлов

Литьем металлов называется технологический процесс получения из сплавов металлов различных заготовок. В ходе такого процесса специально заготовленная форма заполняется жидким металлом или пластмассой в горячем состоянии. После охлаждения металла из формы извлекают заготовку. Таким способом можно получить не только заготовки из металла для последующей их обработки, но и различные детали.

Выделяют следующие виды литья металлов:

- литье металлов в землю;

- литье металлов в кокиль;

- литье по выплавляемым моделям;

- литье в оболочковые формы;

- литье центробежное;

- литье электрошлаковое.

Литье металла в землю

Литье металла в землю — этот процесс предусматривает заливку расплавленного металла, в предварительно подготовленную форму из дерева или металла, погруженную формовочную смесь (песок, песчано-глиняную смесь). Форма или модель для данного вида литья разъемная и изготавливается из двух половинок. Размер формы немного больший чем у исходной отливки потому, что в ходе охлаждения металла происходит его осадка. Для изготовления детали, имеющей внутренние отверстия применяют формовочные стержни. Формовочные стержни соответствуют диаметру отверстия. Их прокладывают в места будущих отверстий. После заливки металла, его охлаждения форму достают, разбирают и достают полученную заготовку или готовое изделие. Такой способ получения изделий из металла считается наименее затратным и существует еще с давних времен.

Литье металла в кокиль

Литье металла в кокиль — является более современным процессом получения изделий из металла. При таком способе литья расплавленный металл заливается в металлическую форму состоящую из двух скрепленных между собой половинок. При этом перед началом заливки в одну из форм вставляют специальные стержни. Таким способом можно получать только изделия из металлов, обладающих хорошей жидкотекучестью.

Литье металла под давлением

Литье металла под давлением — процесс выплавки изделия из металла, такого как например сталь, в ходе которого расплавленный жидкий металл под давлением поршня подается в форму. При этом способе литья используют пресс-формы из прочной стали.

Литье по выплавляемым моделям

Литье металла по выплавляемым моделям — это процесс, в ходе которого расплавленный металл заливается в специальную форму (модель), выполненную из легкосплавного воскообразного вещества (парафин, стереарин), но покрытого огнеупорной оболочкой. В ходе такого процесса горячий металл в жидком состоянии заполняет форму, расплавляя при этом и выдавливая вещество. Такой процесс позволяет получать изделия или детали из металлов высокой точности.

Литье в оболочковые формы

Такой способ литья обладает определенными преимуществами по сравнению с литьем металлов в землю. Рассмотрим их:

- снижение трудоемкости операций, касающихся приготовлении смеси, изготовления формы, очистки отливок.

- повышается качество отливок, за счет уменьшения шероховатости;

- снижается металлоемкость формовочного оборудования;

- возможность изготовления отливок с тонким и сложным рельефом;

- возможность изготовления отливок толстостенных с литыми каналами малых сечений;

- снижается металлоемкость формовочного оборудования.

Следует отметить, что для такого вида литья характерна меньшая жесткость оболочки по сравнению с литьем в кокиль.

Центробежное литье

Центробежное литье — такой способ получения заготовки из металла, при котором расплавленный металл, заливаемый в форму, подвергается действию центробежных сил. В ходе данного процесса металл равномерно распределяется по форме,вращающейся вокруг совей оси либо в горизонтальном, либо в вертикальном положении. При этом расплавленный металл постепенно застывает, образуя отливку высокого качества. Наиболее широко распространенно центробежное литье в промышленности. Центробежным литьем получают пустотелые отливки со свободной поверхностью, например трубы, кольца, втулки, вкладыши.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.