Особенности использования метало профиля для каркасного строительства: вся суть

Деревянное строительство имеет массу положительных сторон – от относительно низкой стоимости материала, до его натуральности и экологичности.

Однако, так как в настоящее время доверия к деревянным конструкция не так много, как к каменным или цементным, технология каркасного возведения домов продолжила развиваться.

На смену деревянному каркасу пришел каркас из метало профиля.

Каркас дома из метало профиля

Особенности материала

Профиль имеет неоспоримые преимущества по сравнению с деревянными материалами.

- Отсутствие усадочных процессов. После установки он практически не изменяет своего положения, не деформируется, не выкручивается, как дерево. В результате сохраняется полная целостность каркаса и здания.

- Материал не гниет и не портится, его не любят бактерии и паразиты, благодаря чему длительное время каркас из стали сохраняет свои первоначальные свойства.

- Высокая износостойкость. Материал практически не поддается механическим повреждениям, если использовать его правильно. У него гораздо дольше срок эксплуатации, чем у древесины.

- Быстрый монтаж.

- Огромное количество архитектурных решений, которые могут применяться при строительстве из оцинкованного стального профиля.

- Оцинкованный металл хорошо совмещается с другими материалами, которые традиционно применяются при строительстве.

Деревянные дома являются самыми пожароопасными на сегодняшний день, при чем именно из-за использования древесины.

Оцинкованный металл помогает сделать дом более безопасным, так как он не горит. Это один из важнейших плюсов оцинкованного профиля.

Металл не горит и повышает безопасность дома

Единственным минусом профиля для каркасного дома считается его цена, однако она все равно позволяет сэкономить, так как дом получается дешевле, чем из блоков.

Как происходит монтаж

Строительство начинается с укладки фундамента, который может быть одним из нескольких видов. Подробнее почитать о выборе фундамента вы можете в нашей статье.

Когда фундамент готов, делают обвязку. Она делается традиционным способом, и об этом также вы можете прочитать здесь.

Соединение элементов в каркасе

А вот далее начинает собираться каркас из профиля. Чаще всего набор из стали под строительство каркасного дома делается на заводе, и в сопроводительных документах имеется инструкция по сборке.

Сборка осуществляется с помощью простейших инструментов и может быть сделана своими руками при наличии хотя бы небольшого строительного опыта.

Сам материал изготавливается холодным способом из оцинкованной стали. Оцинкованная сталь не подвергается коррозийным процессам, и может выдерживать большие нагрузки. Она подходит для возведения даже 4-этажного дома.

Если при сборке каркаса появилась необходимость обрезки или другого изменения целостности материала, места среза или сгиба обрабатываются дополнительно смазочным материалом от коррозии.

Элементы из оцинкованной стали для дома

Толщина стен при монтаже остается такой же, как и в деревянном здании.

Сталь используется и для создания надежных перекрытий.

Способ сборки и крепления

Чаще всего к месту постройки будущего дома привозят либо отдельный профиль, либо уже собранные в заводских условиях элементы, либо уже готовые полноценные модули.

Для того, чтобы все элементы соединить в одну конструкцию, используют метод резьбовых соединений.

Элементы для винтовых соединений

Такое крепление можно выполнить самостоятельно, так как для этого не требуется наличие каких-то навыков или специального инструмента — подойдет обычный инструмент, который есть в арсенале любого мужчины.

Утепление дома с железным каркасом происходит точно так же, как и деревянных каркасных построек.

Вы можете по своему усмотрению использовать стекловату, минеральную вату, пенопласт или жидкий утеплитель. О технологии утепления можно прочитать здесь.

Надежное угловое соединение в каркаса

Кроме того, в формировании стены используются стандартные пленки и мембраны для изоляции от влаги, однако крепление их к каркасу происходит сложнее, чем в деревянные стойки.

Особенности облицовки

Часто возникает вопрос, имеются ли какие-либо особенности при облицовке здания из металлического каркаса.

Если правильно рассчитать нагрузку на стены и фундамент, каких-либо ограничений при выборе отделочного или облицовочного материала не существует.

Чем выполнить недорогую качественную облицовку — читайте тут.

Подготовка к облицовке

Металлический каркас прочнее деревянного, поэтому для его облицовки может использоваться даже натуральный камень, плитка или облицовочный кирпич, который стараются избегать при деревянном каркасе, чтобы не утяжелять конструкцию.

Внутренняя отделка также происходит традиционным методом – с помощи гипсокартона, которые фиксируется к плитам ОСБ или другим.

На что следует обратить внимание при покупке

При приобретении деталей для стального каркаса здания необходимо тщательно проверить материал. Часто во время погрузки или разгрузки появляются царапины или другие дефекты.

Легкие стальные тонкостенные конструкции

- Если вы обнаружили дефект в виде нарушения целостности, у вас есть два способа решения вопроса. Вы можете либо обработать места повреждения септиком от коррозии, либо заменить у продавца на новый материал. Если повреждение небольшое, то при обработке он будет служить также качественно.

- Если вы обнаружили пятна, следует немедленно заменить покупку. Если материал имеет погрешности оцинковки, и в некоторых местах начала проступать ржавчина или металл побурел – лучше сдать этот профиль и обратиться к другому производителю.

- Если к вам привезли готовые собранные модули, обязательно проверьте качество соединения. Все соединения должны быть затянуты достаточно туго, и в каждом месте соединения должен находиться специальный крепеж.

Таким образом, если вы приобрели качественный материал, ваша постройка будет иметь срок службы не менее 50 лет.

Как изготовить каркас для дома из профильной трубы: пошаговая инструкция с чертежами и фото

Здравствуйте, уважаемый читатель! Технология металлокаркасного строительства постепенно охватывает новые направления на российском рынке. Если ранее она применялась при возведении промышленных объектов, то сейчас её используют при сооружении жилых домов, коммерческой недвижимости, малых архитектурных форм. Рассмотрим, что представляет собой каркас из профильной трубы и как на его основе можно построить частный дом.

Преимущества и недостатки домов с металлическим каркасом

Каркасный дом имеет множество плюсов:

- Короткий срок строительства. Средний дом на каркасе из профтрубы возводится всего за два месяца.

- Для сооружения дома достаточно бригады из четырех человек, что экономически выгодно для заказчика.

- Стоимость строительства ниже, чем при использовании традиционных технологий, за исключением возведения деревянных каркасных домов.

- Не нужен мощный фундамент. Конструкция легкая, поэтому можно сэкономить на сооружение основания.

- По этой же причине постройка на каркасе не дает такой сильной усадки, как монолитные и кирпичные здания.

- Металлический каркас в сравнении с деревянным прочнее и долговечнее.

К недостаткам и трудностям при возведении металлокаркасных строений относят следующее:

- Каркас из профтрубы должен быть профессионально и грамотно просчитан. Важно правильно рассчитать нагрузки на несущие и прочие балки и колонны, что сделать без специальных знаний невозможно. Поэтому к проектированию жилых домов, значительных по площади зданий, необходимо привлечь опытных специалистов.

- Отсюда и сложности с определением оптимального сечения труб и толщины материала, экономическим обоснованием расходов на приобретение элементов металлоконструкций. Покупая трубы с излишним запасом прочности, потребитель переплачивает лишние деньги. Экономия средств за счет покупки труб меньшего, чем нужно, сечения и толщины стенок, приведет к непоправимым ошибкам в строительстве всего здания.

Как рассчитать необходимое количество материалов

Поэтому начнем с рассмотрения алгоритма расчетов материала.

Сначала определяют общие размеры здания: ширину, длину, высоту, площадь. Затем, как говорят, собирают нагрузку, которой будет подвергаться конструкция.

Сюда входит вес:

- Самого каркаса.

- Перекрытий.

- Обшивочного материала.

- Мебели и оборудования, находящихся в доме.

Кроме этого, учитывают возможные ветровые, снеговые нагрузки и их комбинации.

Под эти данные разрабатывается конструктивная схема здания. Создается своеобразный его скелет: расставляются колонны, опоры, перекрытия. Затем в программно-вычислительном комплексе формируют расчетную схему здания, так называемый силовой каркас.

Он представляет собой схему каркаса с уже заданными параметрами материалов, вероятными типами связей, опор, которые будут использоваться в строительстве.

Далее производится автоматический расчет нагрузок во всех элементах каркаса при выбранных исходных условиях. Если в каком-то элементе результаты будут неудовлетворительными, исходные данные корректируются.

Затем вычерчиваются схемы колонн, покрытия, связей по покрытию колонн, расстановки прогонов покрытия и стен.

На каждой схеме обязательно маркируются узлы элементов, которые впоследствии разрабатываются и маркируются отдельно.

В итоге получают комплект готовых рабочих чертежей.

В них подобраны корректные значения сечений, длины пролетов, типы соединения металлических элементов, и прочие характеристики. Подобные расчеты можно заказать у квалифицированных проектировщиков.

Изготовление и возведение каркаса своими руками

Самостоятельное сооружение каркаса из профиля возможно при наличии помощников, навыков сварочных работ и финансовых средств. С основными работами можно управиться за время месячного отпуска.

Весь процесс разбивается на следующие этапы.

- Определение концепции будущего дома, расчет необходимого количества материалов.

- Разработка проекта.

- Приобретение материала, инструментов.

- Создание фундамента.

- Установка каркаса.

- Монтаж перекрытий и крыши.

- Отделочные и утеплительные работы.

Необходимые инструменты и материалы

Профильные трубы, как основной строительный материал, можно приобрести в торговых организациях, заказать на заводе. Количество определяют при расчете с 10% запасом. Для возведения несущих частей конструкции покупают квадратный профиль с сечением 100×100 мм или 60×60 мм.

В набор инструментов входят:

- Электросварочный аппарат.

- Шуруповерт.

- УШМ-болгарка.

- Лестница.

- Лопата и емкость для наведения раствора.

- Рулетка, угольник, метчик и прочие принадлежности для измерительных действий.

- Расходные материалы: болты, гайки, саморезы и т. п.

Чертежи и схемы

Схемы дома на металлическом каркасе из профиля

Схемы дома на металлическом каркасе из профиля

Схемы каркаса гаража

Схемы каркаса гаража

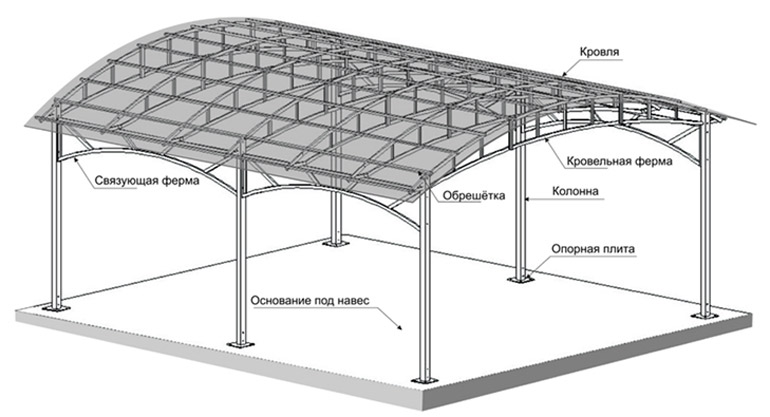

Чертеж навеса для машины

Чертеж навеса для машины

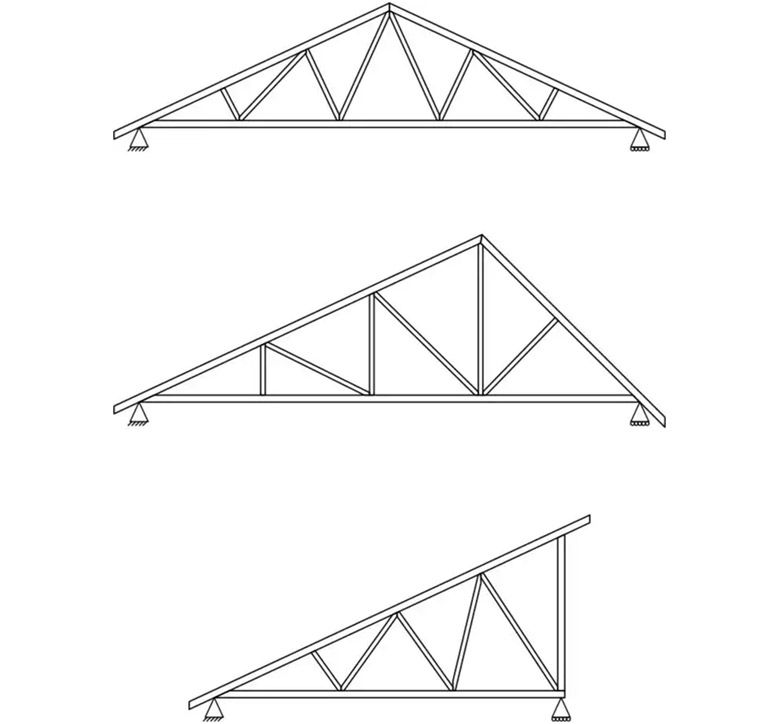

Виды ферм крыши

Виды ферм крыши

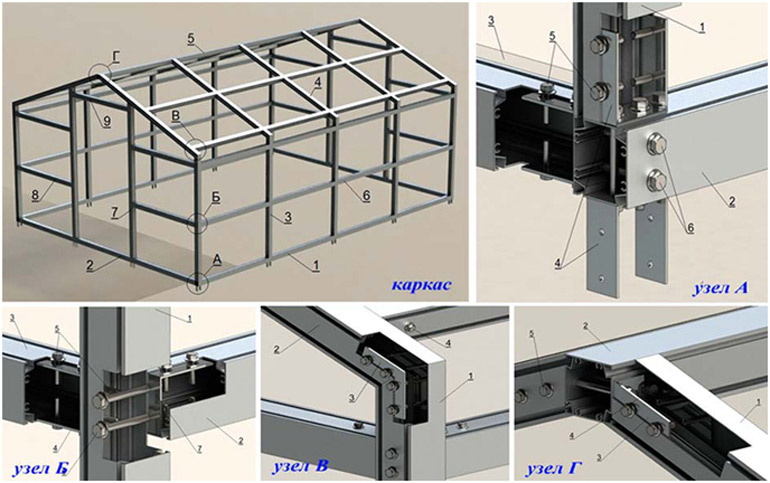

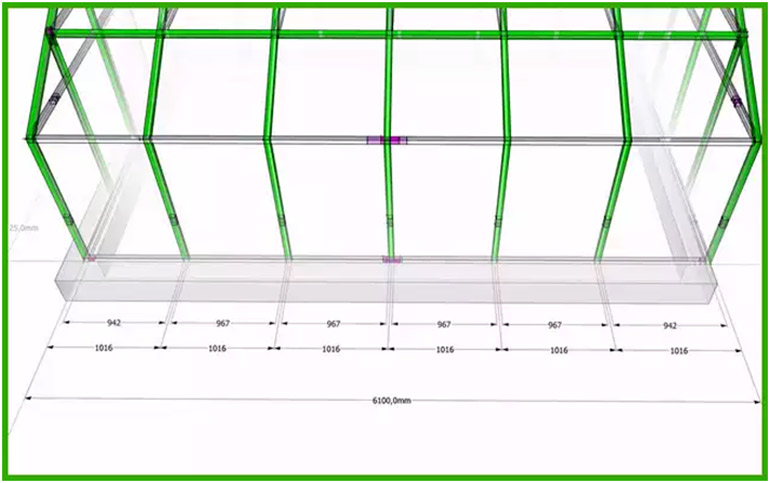

Схемы каркасных теплиц из алюминиевого и оцинкованного профиля

Создание конструкции постройки

Пошаговая инструкция

Металлокаркас возводят на столбчатом или мелкозаглубленном ленточном основании. Если грунт неустойчивый, прибегают к возведению плитного фундамента.

Сборку каркаса легче и удобнее производить из элементов готового каркаса заводского производства. Она осуществляется на винтовых соединениях, без использования сварки. Сварка потребует постоянного контроля не только расположения элементов конструкции, но и сварных соединений.

Начинают сборку снизу, устанавливая несущие детали нижней обвязки – стойки и колонны.

Первыми монтируют угловые колонны, затем промежуточные на расстоянии друг от друга чуть меньше материала обшивки. Обвязку внизу производят профилем большего сечения, который проходит по периметру фундамента. Как правило, используют профильные трубы квадратного сечения размером 100×100 или 60×60 мм.

Если применяется сварка, то стойки привариваются к специальным штырям, вмонтированным в фундамент. Все дальнейшие соединения также осуществляются сваркой.

Вертикальные элементы соединяют горизонтальными перемычками из труб меньшего сечения, укрепляют раскосами.

На уровне перекрытий монтируется верхняя обвязка. Лаги для пола также укладывают из профильной трубы, сверху настилают черновой пол, а затем напольное чистовое покрытие.

Подобный алгоритм сборки самый простой и удобный.

Видео демонстрирует процесс постройки дома на металлокаркасе:

Сборка элементов кровли

Стропильную систему устанавливают на завершающем этапе сооружения каркаса из профилированных труб.

Сами стропила должны опираться на мауэрлат. В данном случае он представляет собой усиленный швеллер, закрепленный по всему периметру верхней обвязки. На него опираются стропильные фермы и другие элементы крыши.

Если для кровли выбран легкий материал (ондулин, поликарбонат), то сборку фермы для удобства производят на земле. Собранную из труб малого сечения, её поднимают наверх и крепят сваркой или болтами к обвязке.

Для крыши из тяжелых материалов применяют более прочные трубы. Такую конструкцию собирают и крепят непосредственно на крыше.

Проведение электропроводки

В домах из металлокаркаса электропроводка ставится как открытого, так и закрытого типа.

Открытая проводка укладывается обычным способом, с использованием специальных каналов.

Установка скрытой проводки имеет в каркасном доме свои особенности.

Для её монтажа применяют стальные короба, со степенью защиты не ниже IP4X и толщиной стенок не менее 2,5 мм. Их сечение должно быть вдвое больше диаметра прокладываемых кабелей. При этом внутреннюю поверхность таких каналов покрывают антикоррозийной защитой – цинком или краской.

Изгибы и повороты рукавов делают с помощью сварки или резьбовых соединений, соблюдая некоторый уклон во избежание образования внутри труб скопления конденсата.

Обязательно производится заземление. Чтобы провода не повреждались острыми торцами, на концы труб надевают пластиковые втулки.

Фото готового результата

Заключение

Каркасы из профилированных труб становятся все более популярными в сфере строительства. Надеемся, что опубликованный материал оказался для вас интересным. Желаем удачи в строительных делах, подписывайтесь на наши статьи, делитесь полученными знаниями в соцсетях.

Какой тип металлокаркаса для лестницы выбрать. Сколько стоят металлокаркасы лестниц.

Если вы четко для себя решили, что не хотите деревянную лестницу, а хотите что-то современное и технологичное, но не уверенны – что именно, тогда эта статья для вас. Это будет подробный разбор разновидностей современных решений лестниц на металлическом каркасе. Мы подробно обсудим виды, технологии производства, преимущества и недостатки конструкций и – самое главное – цены на них. Ведь цена, зачастую является решающим аргументом в споре «швеллер и уголок против ломаного косоура».

Я выделяю 6 основных конструкций металлических каркасов:

Ломаный косоур из профильной трубы

Монокосоур из профильной трубы

Тетива из листа

Монокосоур из листа

Косоур из швеллера и уголка под обшивку

Есть так же всякие другие разновидности каркасов, но они уже больше относятся к «свободному творчеству» типа «я его слепила из того, что было…». Сформировавшихся вариантов шесть. Я проведу краткий обзор по всем вариантам и в заключении мы сравним все их достоинства, недостатки в сводной таблице с ценами.

1. Ломаный косоур и с чем его едят.

Ломаный косоур представляет из себя конструкцию из профильной трубы 100*50*3 мм или 120*60*4 (5) мм. Труба режется на отдельные заготовки под углом в 45 градусов и сваривается между собой сплошным швом. Очень подробно о том, как это делаем мы можете прочитать об этом в статье Технология изготовления металлических косоуров: ломаный косоур своими руками

Достоинством данной конструкции (как и остальных, кроме швеллера и уголка) является ее завершенность. Если изделие сделано на профессиональном производстве с контролем качества, то внешний вид его будет радовать вас всю оставшуюся жизнь. У вас сгниют полы в доме, но косоур будет в первозданном виде.

Еще этот косоур не нуждается в, глухой зашивке, подступенках, дополнительной отделке. При правильной установке ступеней они не заскрипят никогда!

Соотношение цены и качества у такого косоура самое эффективное.

Но без недостатков не обходится ни одно изделие и у ломаного косоура они тоже есть.

- Главный недостаток – точность сборки. Ввиду того, что все изделие изготовлено из отдельных элементов, сваренных сплошным сварным швом, оно будет иметь погрешности в размерах. И чем меньшим количеством профессиональных станков обладает подрядчик, тем более кривую лестницу он изготовит – это факт! К сожалению, от этого никуда не деться. Тут стаж и опыт имеют второстепенное значение. Главное – наличие хорошего станкопарка. И это тоже можно отнести к недостатку – дорогостоящее оборудование для безупречного изготовления ломаных косоуров. Подробнее типовой набор хорошего оборудования, заточенного под изготовление ломаных косоуров я опишу в отдельной статье. На профессиональном производстве такие погрешности можно свести к минимуму, и они доходят до 1 см на 3 м марша. Это нормально и не заметно как для глаза, так и для удобства использования.

- Еще к одному из недостатков можно отнести вибрацию при ходьбе. Профильная труба, какой бы толстой она не была, будет давать вибрацию при ходьбе. Чем длиннее марш, тем более выраженной она будет. Решение есть. На длинные марши (при длине прямого косоура 8 и более ступеней) можно установить виброгасящие опоры, или использовать трубу более толстого сечения. Например, 120*60 с толщиной стенки 4 или 5 мм. Такая труба позволит значительно погасить вибрацию на длинных маршах, но будет немного дороже трубы 100*50*3 мм.

2. Монокосоур из профильной трубы.

Монокосоур в изготовлении немного проще ломаного, и имеет почти тот же набор преимуществ и недостатков, что и ломаный .

Так же не требует дополнительной отделки

Относительно низкая цена, как и у ломаного косоура

Простота монтажа. Такой косоур состоит из 1, 2, 3 частей. Собрать его на объекте можно за час.

Так же имеет повышенные требования к оснащению на производстве. Казалось бы – косоур на прямой трубе. Одну трубу то можно отрезать ровно? Конечно можно! Но только одну. Но у такого косоура существует еще и подстуенная часть, которая должна быть отрезана под строго определенным углом в двух плоскостях! Это не всегда возможно сделать с помощью трубореза -«обезьянки», так как угол поворота диска может доходить до 75 градусов. При таком повороте пилы диаметра диска не хватит, чтобы прорезать заготовку на половину. Болгаркой отрезать 15-20 таких заготовок одинакового размера и вовсе не реально. В конечном изделии угол у ступеней может быть сильно завален. Тут, как говорится, все уже будет зависеть от пряморукости сборщиков. На помощь в этой ситуации может прийти ленточнопильный станок – оборудование достаточно дорогостоящее для большинства небольших производств.

Вторым недостатком монокосоура может являться стоимость финальной сборки лестницы. Одна профильная труба по центру дает лестнице воздушность и легкость, но является и самым слабым звеном в цепи, что выражается следующими нюансами:

- Ступени, закрепленные только по центру, могут со временем расшататься и скрипеть, особенно если они сделаны из сосны;

- чем длиннее марш лестницы, тем большим будет продольное скручивание вокруг центральной оси косоура, если вы идете не строго по центру марша, что тоже не добавляет уверенности при ходьбе;

- Вибрация на лестнице, которая фактически является струной.

Грамотная ликвидация всех этих недостатков может вылиться в круглую сумму уже после того как вы смонтируете такую лестницу. Поэтому если вы выбираете монокосоур, узнайте у подрядчика, какое решение в дальнейшем вам подойдет и в какую стоимость выльется конечная стоимость лестницы.

Решений может быть несколько и все они приводят к удорожанию:

Установка больцев. Они жестко связывают ступени по краям ликвидируя вибрацию, боковые скручивания и качения. Хорошие нержавеющие больцы – недешёвое удовольствие и стоят 1000-1200 рублей за штуку. На ступень их нужно два. Умножайте на количество ступеней и считайте экономику. Кроме того, для установки больцев может понадобиться ступень увеличенной ширины, чтобы перекрыть больц полностью, что тоже, несомненно, отразится на стоимости ступеней. Ну и монтаж больцев – трудоемкое занятие, которое тоже стоит денег

Установка больцев. Они жестко связывают ступени по краям ликвидируя вибрацию, боковые скручивания и качения. Хорошие нержавеющие больцы – недешёвое удовольствие и стоят 1000-1200 рублей за штуку. На ступень их нужно два. Умножайте на количество ступеней и считайте экономику. Кроме того, для установки больцев может понадобиться ступень увеличенной ширины, чтобы перекрыть больц полностью, что тоже, несомненно, отразится на стоимости ступеней. Ну и монтаж больцев – трудоемкое занятие, которое тоже стоит денег

Использование трубы толстого сечения для каркаса и дополнительных декоративных косынок, вырезанных лазером. Хорошего сечения и толщины труба погасит вибрации и убережет косоур от скручивания, а косынки ликвидируют микродвижения ступеней и износ дерева в местах крепления ступеней шурупами. В этом случае стоимость косоура тоже должна возрасти.

Использование несущих ограждений, которые сами по себе являются опорой для ступеней. Это целая большая тема, которая должна продумываться только опытными конструкторами. Или же хорошая идея на бумаге может превратиться в то, что не работает на практике.

Закрепить ступени дополнительно к стене проема. Этот вариант, наверное, самый бюджетный и привлекательный, но и требует соответствующих стен. Если стены есть, и они не из гипсокартона, то это первое, чем можно воспользоваться.

Пожалуй, на этом про монокосоур из профильной трубы можно закончить.

3. Лестница на тетиве из листа

Лестница на тетиве из листа представляет собой каркас, вырезанный на ЧПУ станке методом лазерной (не плазменной) резки. Каркас, обычно, изготавливается из листа толщиной 6-8 мм. Этой толщины в большинстве случаев достаточно, чтобы лестница стояла жестко и надежно.

Преимуществом такого каркаса перед другими, безусловно, является точность и безупречность готового изделия. Тетива, вырезанная лазером, не имеет отклонений по размерам и выглядит идеально. Мы крайне не рекомендуем использовать в качестве оборудования плазменную резку, и на это есть две причины:

Рез после плазмы тем менее аккуратный, чем толще металл. Особенностью плазменной резки является конусообразный рез, который приходится дополнительно обрабатывать, чтобы получить ровную и плоскую кромку. Можно добиться близкого к идеальному результату шлифовки, но идеально, конечно, не выйдет. Кроме того, отверстия (особенно малого диаметра) вырезанные плазмой получаются очень неаккуратными. Зачастую они оказываются меньшего диаметра, чем нужно из-за конусности реза. А рассверливать подкаленный плазмой край металла – то еще удовольствие: одно сверло – одно отверстие. На этом погорел не один неопытный конструктор

Воздушно-плазменная резка очень сильно нагревает металл и на большой длине его начинает вести. Когда такую тетиву вы прислоните к ровной, оштукатуренной по маякам стене, то в некоторых местах появятся щели, убрать которые вряд ли представится возможным.

Лазерная резка лишена этих недостатков. Лазер не греет металл и его не ведет. Лист останется плоским по всей длине. Лазер не оставляет окалины и не режет конусом в отличие от плазмы. Финальная обработка кромки в большинстве случаев будет минимальной или вообще не потребуется.

Лазерная резка лишена этих недостатков. Лазер не греет металл и его не ведет. Лист останется плоским по всей длине. Лазер не оставляет окалины и не режет конусом в отличие от плазмы. Финальная обработка кромки в большинстве случаев будет минимальной или вообще не потребуется.

Главный минус, хотя это скорее всего не минус, а требование: Для установки тетивы нужны ровные, оштукатуренные по маякам стены. Если стены будут кривые, то между тетивой и стеной будут щели, которые сведут на нет всю эстетику и совершенство, ради которого и задумывалось данное изделие. Это один из важнейших моментов. Если это условие не будет соблюдено, то деньги будут выкинуты в трубу.

Сложно найти компанию с подходящего класса оборудованием для резки тетивы. Станок лазерной резки – оборудование очень дорогостоящее. Его цена начинается от 3 000 000 рублей. Станок, который без проблем порежет лист 8 мм стоит от 7 миллионов. Кроме того, желательно, чтобы этот станок мог вырезать всю длину косоура без стыков. Т.е. в большинстве случаев длина рабочего стола должна быть более 4х метров.

Лестница на тетиве из листа, как вы уже поняли, изделие совсем не из простых и поэтому тут очень важно правильно выбрать подрядчиков! Если таковых найти не удалось, то лучше отказаться от этой идеи в пользу других вариантов.

4. Монокосоур из листа: красиво, без изъянов, дорого

Монокосоур из листа является самым дорогим и трудоемким изделием среди других металлических косоуров. Такой косоур целесообразно использовать только в одном случае: у вас очень большой просторный дом, а проем под лестницу предусмотрен в большом просторном помещении со вторым светом. В этом случае такая конструкция будет квинтэссенцией вашего интерьера и будет приковывать к себе внимание.

Для изготовления монокосоура из листа предъявляются такие же повышенные требования к классу оборудования, как и для тетивы. Плюс добавляются сложности при монтаже в виду его очень большого веса. Один косоур такой лестницы может весить до полутонны. Поэтому такая конструкция требует тщательной проработки и детализации на этапе подготовки. Такая лестница подойдет далеко не всем. Но если денег достаточно, то вы точно не будете разочарованы.

5. Модульная лестница – коварная лестница-конструктор

Модульные лестницы пользуются широкой популярностью по нескольким причинами:

Модульные лестницы пользуются широкой популярностью по нескольким причинами:

Первое – это относительно низкая цена изделия, т.к. производство таких лестниц- серийное. Себестоимость сведена к минимуму.

Возможность собрать комплект почти в любой проем прямо в магазине. Вы пришли, купили, ушли. Не нужно ждать изготовления. Для тех, кому сильно «горит» — это самый лучший вариант.

Возможность самостоятельного монтажа. Это как плюс – вам не нужно платить, так и самый коварный минус, так как реальность чаще всего далека от видео инструкций по сборке. Но об этом ниже.

Есть и минусы. Что перевесит – решать исключительно вам:

- Первый минус – это маленькая проступь. Глубина ступени без учета набежки у модульных лестниц стандартная и минимально возможная – это 220-225 мм. Она не регулируется и остается неизменной всегда. Хоть подниматься по такой лестнице и удобно, но спускаться уже не очень. Ступню приходится разворачивать, чтобы она уместилась на ступень.

Второе — это качество изготовления модулей. Очень мало производителей, качество изготовления модульных лестниц у которых действительно на высоте. В строительных магазинах такие лестницы не продают. Сэкономить на них не выйдет, если вы хотите качественную модульную лестницу, т.к. они стоят значительно дороже. Подробнее о разнице в производстве модульных лестниц вы можете прочитать в статье «Осторожно! Модульная лестница! Как выбрать достойную модульную лестницу на второй этаж?»

Сложность качественной сборки при всей кажущейся простоте. Как бы не легки и прекрасны казались вам видео инструкции по монтажу модульных лестниц, реальность далека от этих видео. Модульная лестница – очень большое, кричаще большое количество узлов и соединений. Чтобы действительно быстро, с первого раза хорошо и точно смонтировать такую лестницу (за 1 день, как нам обещают видео), нужно провести не один монтаж. И лучше бы закупиться хорошим инструментом. Как измерительным, так и инструментом для закручивания, сверления, бурения. В большинстве случаев заказать монтаж дешевле. А если монтаж заказать дешевле, то и преимущество сэкономить, по которому собственно и выбиралась модульная лестница, стремительно тает.

Четвертый важный минус модульных лестниц -покраска ступеней в домашних условиях. Качественно и красиво покрасить ступени «по месту» — задача не из простых и занимает несколько дней. Об особенностях покраски и лакировки древа я расскажу в одной из следующих статей.

Подводя итог по модульным лестницам мне видится только одно явное преимущество – скорость покупки. Если уже через три дня к вам в дом приезжает с инспекцией господин Медведев или уж не дай бог Сам Путин, а лестницы нет, то – это ваш вариант! Во всех остальных случаях лучше озаботиться вопросом выбора лестницы заранее.

6. Каркас из швеллера и уголка, или «есть у меня один хороший сварщик»

Каркас лестницы из швеллера и уголка является самым коварным «изобретением» и зачастую самой большой головной болью наших клиентов и отделочников лестниц. Почему так?

Дело в том, что чаще всего каркасы заказываются, изготавливаются на этапе строительства дома. Приходит сварщик, который быстренько на месте считает конфигурацию лестницы. Очень отлично и складно у него получается нужное количество ступеней. Говорит клиенту: – Вези, мол, мне уголка 40*40 и швеллера 12го. На все про все где-то тысяч 10 на материал. За работу я возьму 25 тысяч. За пару дней все сварганю.

Ну клиент то не дурак. Считать умеет. 35000 рублей за готовый каркас – это какая экономия – полагает он! Позвони в любую контору, там на два умножат! Ну и довольный едет себе, покупает, сварщик варит за два дня. Каркас стоит, руки жмут, клиент улыбается, сварщик уезжает. Все довольны. Радость от дешевой покупки улетучивается, когда после завершения ремонта клиент вызывает специалистов по обшивке лестницы. Обшивка лестницы из швеллера и уголка может стоить дороже, чем новая лестница под ключ. Причины такой несправедливости кроются в том, что далеко не все хорошие сварщики знают, как правильно собрать косоур под обшивку. Сварщик может быть очень хороший, конфигурация лестницы даже может быть удобной, но сварена так, что под обшивку такой каркас не приспособлен. В итоге отделка такой лестницы становится очень трудоемким процессом, а труд высококлассных специалистов стоит больших затрат.

Клиент недоумевает, у него внутреннее противоречие. Что же он, зря деньги что ли на ветер выкидывал? Нет, не зря, конечно. Ну и продолжает поиски, пока не находит таких же колхозников-плотников, которые предложат лучшую цену, лишь бы забрать его деньги. Итог часто получается не очень впечатляющим. Но клиент, конечно, пытаясь сохранить лицо, что вложил деньги не туда дважды просто оставляет все как есть. Навсегда. Сэкономив тысяч двадцать.

Это грустная история – да. Всегда ли так происходит? Конечно нет! Есть специалисты-сварщики хорошего уровня, которые думают не только о себе, но и о людях, которые будут работать после них. Чтобы определить таких людей среди всех остальных, я напишу в будущем отдельную статью о технологии правильного изготовления косоура из швеллера и уголка. Но, если уж вы хотите по какой-то неведомой мне причине поставить косоур из швеллера и уголка, хотя бы проконсультируйтесь с людьми, которые будут обшивать его в дальнейшем деревом. Зачастую эти люди или сами предложат вам специалиста, который сварит так как нужно, или это будет компания, которая и спроектирует, и сварит и в дальнейшем обошьет каркас и цену вы будете знать на лестницу под ключ уже на этапе заключения договора на каркас. И сюрпризов у вас не будет.

Источник https://karkasblog.ru/materials/metalo-profil-dlya-karkasnogo-stroitelstva.html

Источник https://vseotrube.ru/stroitelnye-konstruktsii/karkas-iz-profilya

Источник https://steppnz.ru/info/articles/kakoy-tip-metallokarkasa-dlya-lestnitsy-vybrat-skolko-stoyat-metallokarkasy-lestnits/