Выбор правильного метода обработки металла — ключевой фактор в создании качественных, долговечных и экономически эффективных изделий. Современные технологии предлагают множество способов, каждый из которых обладает своими уникальными преимуществами и областями применения. В этой статье мы проведем обзор основных методов механической обработки и резки металла.

Основные методы обработки металлов

Все методы обработки можно условно разделить на две большие группы: традиционная механическая обработка (со снятием стружки) и современные методы, использующие другие физические принципы (тепловые, лучевые).

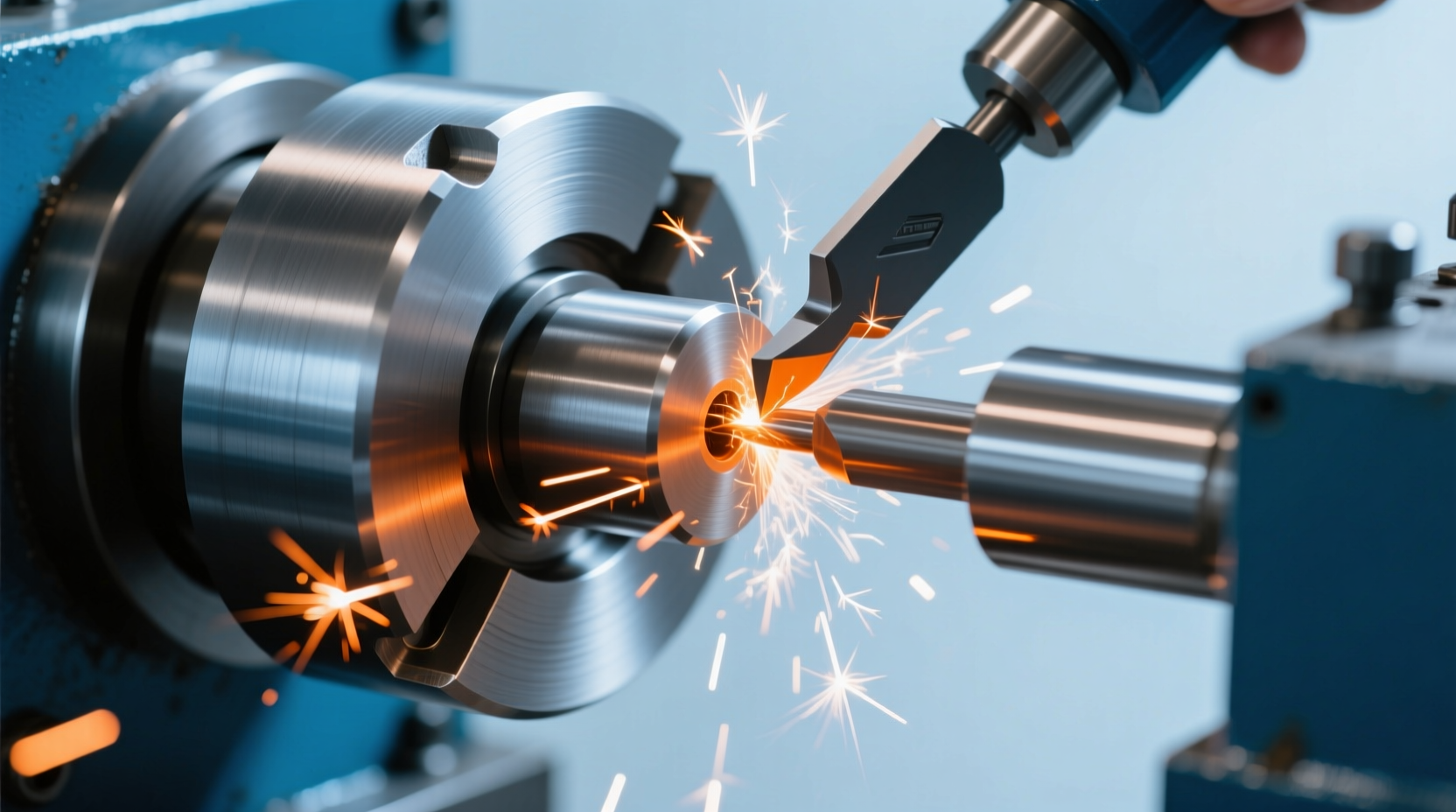

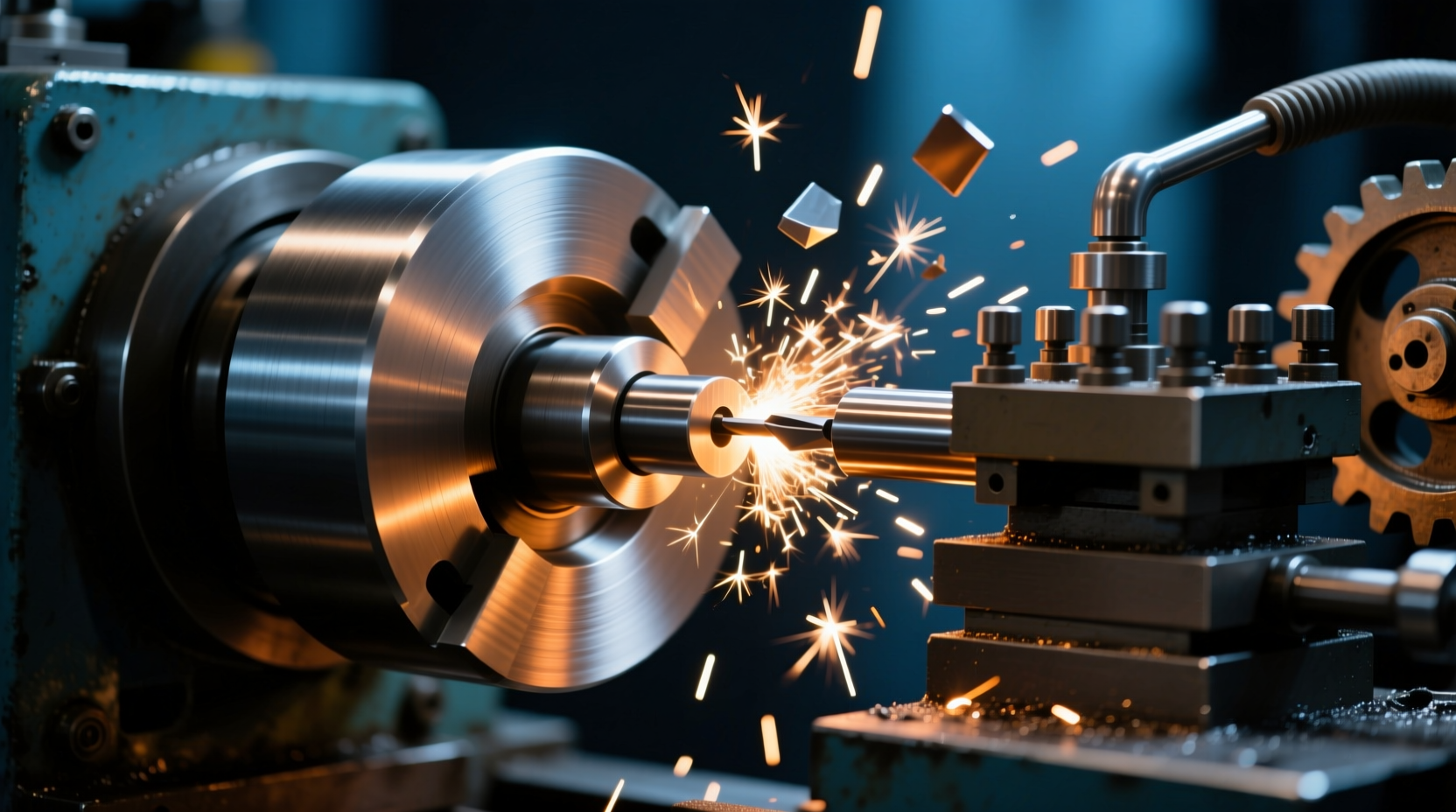

1. Токарная обработка

Это один из древнейших и самых распространенных методов обработки металлов резанием.

- Принцип: Заготовка вращается, а режущий инструмент (резец) неподвижно закреплен в суппорте и перемещается вдоль или поперек оси вращения, снимая слой материала.

- Что производит: Детали вращения (валы, втулки, шкивы, гайки, фланцы).

- Основные плюсы: Высокая точность и чистота поверхности, возможность обработки сложных наружных и внутренних поверхностей вращения.

- Минусы: Ограничена геометрия деталей (только тела вращения).

2. Фрезерная обработка

Фрезерование — это процесс обработки материалов резанием с помощью многолезвийного инструмента — фрезы.

- Принцип: Инструмент (фреза) вращается, а заготовка закреплена на столе и подается навстречу инструменту.

- Что производит: Плоские и фасонные поверхности, пазы, зубья шестерен, штампы, пресс-формы, корпусные детали сложной формы.

- Основные плюсы: Высокая универсальность, возможность создания деталей практически любой геометрической формы.

- Минусы: Относительно более сложная настройка по сравнению с токарной обработкой.

3. Лазерная резка

Современный бесконтактный метод термической резки с помощью сфокусированного луча лазера.

- Принцип: Мощный лазерный луч локально нагревает, плавит и испаряет материал, а струя газа выдувает расплавленный металл из зоны реза.

- Что производит: Плоские детали из листового металла (контурные вырезки, сложные узоры, детали для гибки).

- Основные плюсы: Высокая скорость и точность, минимальная зона термического влияния, отсутствие механических воздействий на материал, чистота кромки, идеально для тонких и средних листов.

- Минусы: Ограниченная толщина обрабатываемого металла, высокое энергопотребление, не все металлы (например, алюминий и медь) хорошо режутся CO2-лазером.

4. Обработка на станках с ЧПУ (Числовым Программным Управлением)

Важно понимать, что ЧПУ — это не отдельный метод обработки, а система управления, которая может быть применена к токарным, фрезерным и другим станкам.

- Принцип: Все движения инструмента и заготовки управляются компьютером по заранее написанной программе (G-код).

- Что производит: Детали любой сложности с высочайшей точностью и повторяемостью.

- Основные плюсы: Максимальная точность и повторяемость, полная автоматизация, возможность создания 3D-поверхностей и сложнейшего геометрии, высокая производительность для серийного производства.

- Минусы: Высокая стоимость оборудования и подготовки (написание УП), требуется квалифицированный оператор-программист.

5. Другие популярные методы

- Плазменная резка: Резка с помощью струи плазмы. Эффективна для толстых листов черных металлов, но с меньшей точностью, чем лазер.

- Гидроабразивная резка: Резка струей воды с добавлением абразивного вещества под высоким давлением. Главное преимущество — отсутствие термического воздействия, можно резать практически любые материалы любой толщины.

- Электроэрозионная обработка (ЭЭРО): Обработка с помощью электрических разрядов. Идеально для обработки сверхтвердых материалов и создания сложных полостей (пресс-формы).

Сравнительная таблица методов обработки

| Метод обработки | Типичные материалы | Толщина / Форма заготовки | Точность | Основное применение |

|---|---|---|---|---|

| Токарная | Все металлы | Пруток, поковка, отливка | Очень высокая | Детали вращения (валы, втулки) |

| Фрезерная | Все металлы | Плоские и объемные заготовки | Очень высокая | Корпусные детали, детали сложной формы |

| Лазерная резка | Сталь, нерж. сталь, некоторые цветные металлы | Листовой металл (до 20-30 мм) | Высокая | Контурная резка листового металла |

| Плазменная резка | Проводящие металлы (в основном сталь) | Листовой металл (до 50-100 мм и более) | Средняя | Резка толстого листового металла |

| Гидроабразивная резка | Любые (металлы, камень, стекло) | Практически любая толщина | Высокая | Резка материалов, чувствительных к температуре |

Критерии выбора метода обработки

Выбор оптимальной технологии обработки металла требует комплексного анализа множества факторов. Вот детальное рассмотрение ключевых критериев, которые помогут принять взвешенное решение.

1. Характеристики обрабатываемого материала

- Тип металла и его свойства:

- Черные металлы (сталь, чугун): Подходят для всех методов, но для твердых сталей может потребоваться специальный инструмент или электроэрозия.

- Цветные металлы (алюминий, медь, латунь): Алюминий хорошо обрабатывается фрезерованием и точением, но может «залипать» на инструменте. Медь и латунь отлично поддаются механической обработке.

- Тугоплавкие и твердые сплавы (титан, инконель, карбиды): Требуют специальных методов (например, электроэрозии) или особого режущего инструмента с медленными скоростями резания.

- Твердость материала:

- Мягкие и средние по твердости материалы эффективно обрабатываются резанием (точение, фрезерование).

- Закаленные стали и твердые сплавы часто требуют абразивной или электроэрозионной обработки.

- Термическая чувствительность:

- Если материал теряет свойства при нагреве (закаленные стали, некоторые алюминиевые сплавы), исключайте лазерную и плазменную резку. Выбирайте гидроабразивную обработку или охлаждаемое резание.

2. Геометрические параметры детали

- Общая форма и тип поверхности:

- Тела вращения (цилиндры, конусы): Естественный выбор — токарная обработка.

- Плоские и фасонные поверхности, пазы, карманы: Оптимально — фрезерная обработка.

- Плоские контурные детали из листа: Лазерная, плазменная или гидроабразивная резка.

- Сложные 3D-поверхности (пресс-формы, штампы): 3D- и 5-осевое фрезерование на ЧПУ.

- Толщина обрабатываемого материала:

- До 20-30 мм: Лазерная резка эффективна и точна.

- От 30 до 100+ мм: Плазменная резка или гидроабразивная резка.

- Любая толщина (для объемных деталей): Фрезерование и точение.

- Наличие внутренних полостей, глубоких отверстий, сложных каналов:

- Глубокие отверстия малого диаметра — электроэрозия.

- Сложные внутренние полости — фрезерование, литье или аддитивные технологии.

3. Требования к качеству и точности

- Допуски размеров:

- Стандартные (±0.1 мм): Подходят большинство методов.

- Высокие (±0.01 мм и уже): Требуется точное фрезерование/точение на ЧПУ, шлифование.

- Сверхвысокие (мкм): Алмазное точение, доводка, полирование.

- Шероховатость поверхности (чистота):

- Черновая обработка (Rz 100-320): Плазменная резка, грубое фрезерование.

- Чистовая обработка (Ra 1.6-6.3): Стандартное фрезерование/точение, лазерная резка.

- Очень чистая поверхность (Ra 0.1-0.8): Шлифование, полирование, чистовое резание.

- Качество кромки:

- Минимальный облой, окалина, наплывы: Лазерная и гидроабразивная резка.

- Прямой угол кромки: Механическая обработка.

- Конусность кромки: Характерна для плазменной и лазерной резки (особенно на толстых материалах).

4. Экономическая эффективность и производственные условия

- Тип производства:

- Единичное производство/прототипирование: Универсальные станки, лазерная резка (минимальная оснастка).

- Мелкосерийное производство: Станки с ЧПУ, быстрая переналадка.

- Крупносерийное и массовое производство: Специализированные автоматические линии, штамповка, литье.

- Стоимость и время обработки:

- Механическая обработка: Высокая стоимость часа работы, но создание детали «за один установ».

- Лазерная резка: Высокая скорость для листовых деталей, низкая стоимость за деталь в серии.

- Гидроабразивная резка: Низкая скорость, но универсальность и отсутствие термовоздействия.

- Наличие оборудования и квалификации персонала:

- Станки с ЧПУ требуют квалифицированного программиста и оператора.

- Для эксплуатации лазерного или плазменного комплекса нужен менее квалифицированный, но обученный персонал.

5. Дополнительные технологические требования

- Наличие термического воздействия (ЗТВ):

- Лазер и плазма создают зону термического влияния, что может изменить свойства материала у кромки реза. Если это недопустимо — выбирайте гидроабразивную резку или холодное резание.

- Необходимость последующей обработки:

- Детали после литья или штамповки часто требуют механической обработки для достижения точных размеров.

- Детали после лазерной резки могут не требовать дополнительной обработки кромки.

- Экологические аспекты и безопасность:

- Лазерная и плазменная резка требуют систем вентиляции и удаления дыма.

- Гидроабразивная резка создает шлам, который нужно утилизировать.

- Механическая обработка связана со стружкой и СОЖ.

Не существует «лучшего» метода обработки металла в отрыве от конкретной задачи. Токарная и фрезерная обработка незаменимы для создания объемных деталей с высочайшей точностью. Лазерная и плазменная резка — лидеры в раскрое листового металла. Гидроабразивная резка решает задачи, где нельзя допустить нагрев. Часто для создания одной готовой детали требуется комбинация нескольких методов (например, лазерная резка заготовки с последующей фрезерной обработкой на ЧПУ). Правильный выбор технологии — это залог качества, экономии и успешной реализации вашего проекта.