Литье под давлением

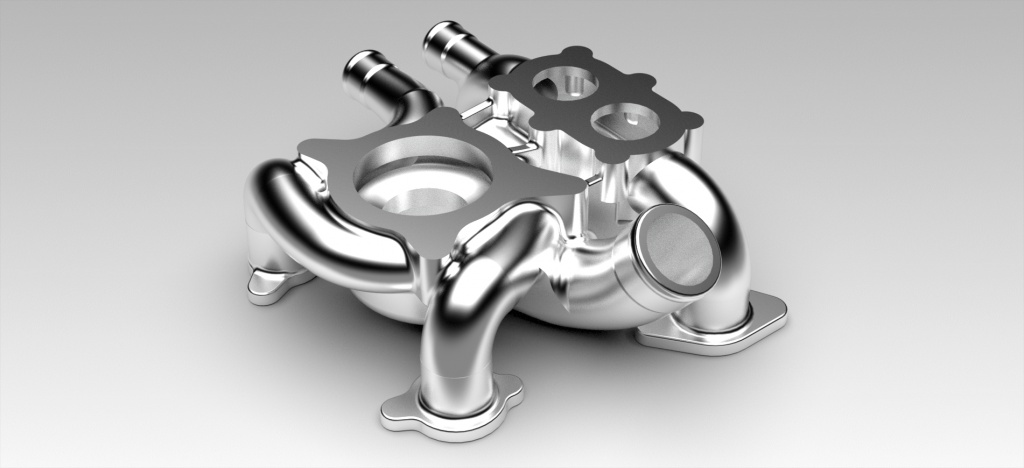

Литье под давлением – это высокопроизводительный автоматизированный технологический процесс создания тонкостенных деталей из цветных металлов, стали и пластмасс. С высокой скоростью жидкий расплав заполняет пресс форму. и далее в результате под давлением получаются отливки заданной формы. Эта статья подробно описывает технологию, оборудование и изделия, которые можно получить при помощи метода.

Описание технологических операций

Процесс литья под давлением осуществляется в стальных пресс-формах. Расплавленный материал подаётся в пресс-форму и кристаллизуется там под воздействием высокого давления.

Пресс-форма это технологическая литейная оснастка, сконструированная из подвижной и неподвижной стальных частей. Подвижная половина передвигается по направляющим цилиндрам, неподвижная закреплена на стационарной плите.

Перед заливкой подвижная часть плотно прижимается к неподвижной гидроцилиндром и фиксируется в этом положении специальными замками. После застывания заготовки, подвижная часть оборудования отъезжает, а отливку выталкивают механические толкатели. Перед смыканием пресс-формы, контактирующие с расплавленным металлом поверхности, покрывают разделительной смазкой. Специальный состав обеспечивает беспрепятственное отделение отливок после литья, защищает сталь от негативного воздействия высоких температур.

Литье под давлением выполняется в автоматизированном режиме в промышленных установках. Главными узлом этого оборудования выступает камера для прессования, она бывает холодной или горячей. Холодная камера – это горизонтальный цилиндр, с поршнем внутри и воронкой, предназначенной для заливания расплава. После заливки металла, поршень движется внутри цилиндра, нагнетая расплав в пресс-форму. После заполнения формы повышается усилие на поршень для создания достаточной величины давления для кристаллизации металла.

Горячая камера для прессования представляет собой ванну с расплавом, которая расположена в подогреваемом чугунном тигле. Поступательное движение поршня выталкивает расплав из тигля. Металл поднимается по каналу и поступает в пресс-форму. В конструкции канала предусмотрен подогреваемый мундштук. Этот элемент нужен, чтобы жидкий металл не затвердевал внутри.

После застывания детали, остатки расплава из канала сливаются обратно в чугунную ванну. Оборудование этого типа применяется для изделий из сплавов цинка и магния.

Температура нагрева расплава

Нагрев материала для литья под давлением осуществляется исходя из марки сплава и геометрических параметров детали. Если расплав перегрет, при заполнении пресс-формы брызги попадают в отверстия для вентиляции и закупоривают их. Это приводит к ухудшению газоотвода и, как следствие, к возникновению пор в отливке.

Высокая температура жидкого металла приводит к увеличению времени затвердевания изделия, как следствие нужно больше времени на весь технологический процесс. Увеличивается износ оборудования из-за длительного соприкосновения с перегретым расплавом. Возрастает опасность приваривания заливаемого металла к оборудованию, из-за этого может повредиться деталь при выталкивании. Всё это приводит к быстрому износу пресс-формы.

При литье под давлением расплав спрессовывают при минимальной температуре. Цветные металлы нагревают всего на 10–300ºС выше температуры, при которой сплав полностью твердеет. При небольших толщинах элементов отливки сплав нужно нагревать сильнее. Для литья больших изделий простой конфигурации сплав нагревают чуть выше температуры плавления.

Для деталей, к которым предъявляются высокие требования по прочности, металл заливают в твердо жидком состоянии. За счет этого обеспечиваются следующие преимущества:

- предотвратить появление усадочных дефектов в отливке;

- снизить тепловое воздействие на оборудование;

- снизить время охлаждения изделия;

- уменьшить опасность приваривания пресс-формы и отливки.

Металл с включениями твёрдой фазы можно прессовать только в установках, с холодной камерой. При использовании оборудования с горячей камерой есть риск застывания расплава в подводящем канале.

Пример литья под давлением деталей из алюминия – процент твёрдых частиц в расплаве, когда пресс-форма беспрепятственно заполняется, а качество отливки остаётся на высоком уровне, составляет от 40 до 60%.

Скорость подачи расплава в пресс-форму

Поршень спрессовывает металл в пресс-форму с определённой скоростью. Значение выбирается в зависимости от характеристик сплава и геометрических параметров отливки. Если изделие простое с толстыми стенками высокая скорость прессования не нужна. Если деталь имеет сложную геометрию и тонкие элементы скорость запрессовки должна быть высокой. Это требуется, чтобы расплав успел заполнить все узкие полости до затвердевания.

Слишком большая скорость подачи расплавленного материала становится причиной следующего явления: струя разделятся на мелкие капли, образуя смесь расплава и воздуха. Если количество каналов для отвода газов недостаточно или они забиты металлом, пузырьки воздуха останутся в отливке. Это приведёт к образованию пор в металле, чтобы исключить такие дефекты пресс-форму помещают в вакуум.

От скорости движения расплава зависит качество отливок и долговечность оборудования. Если скорость литья под давлением слишком высокая, то защитную смазку с соприкасающихся с жидким металлом поверхностей может смыть. Из-за этого отливка приварится к пресс-форме, и при выталкивании ее может повредить или сломать.

Слишком медленная подача, снизит качество детали. Металл будет застывать прямо во время заполнения формы до того, как усилие будет увеличено. Скорость поступления расплава в пресс-форму при литье под давлением обычно выбирается в диапазоне от 10 до 50 м/с. Небольшую скорость используют для литья деталей из стали, медных сплавов, высокая скорость требуется для сплавов олова и цинка.

Давление на расплав при застывании

В момент, когда расплав полностью заполняет пресс-форму, усилие на поршень многократно увеличивается. Воздействие давлением не прекращается до тех пор, пока металл полностью не затвердеет. В результате возрастает плотность и механические характеристики отливки, в ней не образуются усадочные дефекты. При повышении усилия сжатия уменьшается количество бракованных изделий, растёт чистота поверхности металла, повышается качество отливок.

Чем выше требования к прочности детали, тем больше должно быть усилие прессования. Алюминиевые сплавы прессуют давлением от 40 до 200 МПа. Для сплавов на основе магния используют от 40 до 180 МПа. Цинковые сплавы повергают давлению от 10 до 50 МПа. Для обеспечения высокого качества при увеличении толщины стенки нужно повышать давление при кристаллизации.

Температура подогрева пресс-формы

Перед подачей жидкого сплава литейное оборудование нужно нагреть до определённой температуры, которая подбирается для каждого сплава в зависимости от толщины стенок изделия. Температура предварительного подогрева пресс-формы:

- для литья цинка до 120–1600 ºС;

- магния 200–2400 ºС;

- алюминия 180–2500 ºС;

- стали 200–2800 ºС;

- латуни 280–3200 ºС.

Если отливка тонкостенная – пресс-форму нагревают до температуры ближе к большим значениям указанных выше интервалов. Для толстостенных деталей – ближе к нижнему значению. Это нужно чтобы в тонкостенных отливках расплав не затвердел в процессе заполнения формы. В технологии заливки больших деталей напротив необходимо увеличить скорость застывания.

Преимущества и недостатки литья под давлением

Отливки, выполненные на установках для литья под давлением – это детали, с низкой шероховатостью, высокой точностью исполнения, которым не нужна механическая обработка или она минимальна. После литься детали поступают на отрезные прессы, где с них удаляются литники и промывники.

Состоящий из небольшого количества операций процесс может быть полностью автоматизирован. Из-за простоты операций, быстрого затвердевания металла и автоматического извлечения изделий этот процесс является высокопроизводительным.

Недостаток технологии – это сложность и высокая стоимость технологической оснастки. Экономически не рационально использовать литье под давлением в средне серийном и мелкосерийном производстве. Способ не подходит для литья тугоплавких металлов, которые плавятся при температуре выше, чем сталь.

Эту технологию не применяют для изготовления больших отливок, так как преимущества метода пропадают из-за неравномерного затвердевания, а из-за высокой цены габаритного высокоточного оборудования использование этого способа экономически нецелесообразно.

Применение

Литье под давлением изготавливают тонкостенные детали со сложной геометрией. Этой технологией делают изделия из меди, алюминия, цинка, магниевых сплавов, сталей и пластика. Эта технология позволяет выполнять геометрически сложные отливки с толщиной элементов до 1 мм.

Литье под давлением применяют в следующих отраслях промышленности:

- приборостроение;

- автомобилестроение;

- самолётостроение;

- станкостроение;

- изготовление элементов смесителей.

- производство бытовой техники;

Литье под давлением широко используют для производства изделий из полиэтилена, полипропилена и других синтетических материалов. Из-за большой стоимости применяемой оснастки эта технология экономически обоснована только в массовом или крупносерийном производстве.

Сегодня ни одно машиностроительное предприятие, массово изготавливающее детали бытовой техники, приборы, двигатели внутреннего сгорания и другие высокотехнологичные механизмы, не может обойтись без установок для литья под давлением.

СВ-Принт

Выгодный бизнес по производству литьевого и гибкого мрамора

Организация бизнеса в строительной сфере – отличный вариант для новичков. И если реализовывать проект, не требующий крупных инвестиций, мини-предприятие окупится очень быстро. Главное тут – выбрать «правильную» нишу. Как раз сейчас находитесь в поисках интересной идеи? Тогда обратите внимание на изготовление гибкого и литьевого мрамора. Технология не покажется сложной даже тем, кто далек от строительной отрасли, а оборудование для производства литьевого и гибкого мрамора стоит недорого.

Наша оценка бизнеса:

Стартовые инвестиции – от 50000 руб.

Насыщенность рынка – низкая.

Сложность открытия бизнеса – 5/10.

Гибкий и литьевой мрамор – искусственные отделочные материалы, характеризующиеся высокой прочностью, долговечностью и стойкостью к негативным внешним факторам. Каждый из видов продукции изготавливается по аналогичной технологии, варьируется только состав рабочей смеси.

Открыть бизнес по производству мрамора в России, приносящий стабильно высокую прибыль, несложно, учитывая, что конкуренция на отечественном рынке минимальна. Изготовлением материала занимается достаточно ограниченное количество компаний. Еще одним преимуществом такого рода деятельности станет высокая востребованность продукции среди потребителей – все чаще отдается предпочтение именно искусственным аналогам мрамора.

Гибкий и литьевой мрамор: что выгоднее выпускать?

Бизнес идея по производству литьевого и гибкого мрамора подразумевает выпуск обоих видов продукции. Это значительно увеличит конечную прибыль предпринимателю, поскольку позволит охватить значительную часть потребительского рынка.

Бизнес идея по производству литьевого и гибкого мрамора подразумевает выпуск обоих видов продукции. Это значительно увеличит конечную прибыль предпринимателю, поскольку позволит охватить значительную часть потребительского рынка.

При недостатке финансирования предприниматель может заняться выпуском одного конкретного материала. Но со временем, когда цех выйдет на точку безубыточности, имеет смысл расширять деятельность.

Технология производства гибкого мрамора несколько проще. Это новый на рынке материал, выпускающийся в виде небольших, хорошо гнущихся плиток. Такими изделиями можно оклеивать любую поверхность – начиная стенами и заканчивая предметами интерьера. Гибкий мрамор легок в монтаже, чем и заслужит признание потребителей. Выпуская его, вы заручаетесь поддержкой обширного круга потенциальных покупателей, и при должной рекламной кампании совсем скоро выйдете на окупаемость проекта.

А вот производство изделий из литьевого мрамора может принести предпринимателю более внушительный доход, поскольку конечная продукция стоит намного дороже гибкого материала. Из литьевого мрамора изготавливают предметы декора, отделочные материалы, сантехнику (ванны и раковины). По техническим характеристикам он ничуть не уступает изделиям из натурального сырья. Не сравниться с ним, в плане прочности и долговечности, и гибкий камень.

Лучше сразу купить оборудование для производства литьевого и гибкого мрамора, освоив 2 технологии.

Технологии изготовления искусственного мрамора

Для изготовления литьевого и гибкого мрамора используется практически одинаковое сырье. Каждое предприятие внедряет собственную рецептуру смеси – точного количественного состава вы не найдете. Либо самостоятельно займитесь расчетом используемых компонентов, либо привлеките специалистов.

Обозначим основные материалы, необходимые для выпуска изделий:

- Связующие элементы – полиэфирная или акриловая смола.

- Наполнители – кварцевый песок, натуральная мраморная крошка.

- Декорирующие элементы – цветной песок, кварц или галька.

- Окрашивающие элементы – искусственные пигменты.

Для получения гибкого материала можно закупать более дешевые наполнители – мраморный песок и кварцевую пыль. Смола тоже может не потребоваться, что значительно удешевляет конечную продукцию. А чтобы материал был наделен гибкостью, основание его покрывается специальным составом – полимерным латексом. Цена этого компонента значительно не отразится на себестоимости изделий.

Технология производства литьевого мрамора практически не отличается от процесса изготовления гибкого материала. Цепочка действий такая:

- Смешение компонентов согласно рецептуре.

- Подготовка форм. При изготовлении литьевого мрамора форма предварительно обрабатывается гелькоутом – они придает конечному изделию глянец и дополнительную прочность. Гибкий же материал требует наличия специальной основы – именно на нее будет наноситься композитная смесь.

- Заливка смеси в формы.

- Сушка изделий.

- Распалубка форм.

- Заключительная обработка полученного материала. Изделия могут полироваться, красится, покрываться защитными составами. Эта стадия применяется далеко не всегда.

Изготовление литьевого мрамора своими руками не отличается от выпуска материала в производственных условиях. Но в этом случае, все операции будут проводиться без участия специального оборудования, что значительно замедлит процесс. Поэтому, запланировав серийный выпуск изделий, лучше всерьез задуматься о механизации своего рабочего места.

Какое оборудование потребуется для изготовления гибкого и литьевого мрамора?

Станки для получения искусственного мрамора представлены на рынке в широком разнообразии – это значительно облегчит предпринимателю выбор. Производство мрамора методом литья потребует наличия следующего набора оборудования и инвентаря:

- емкости для компонентов с дозаторами,

- бетоносмеситель,

- формы,

- распылитель гелькоута,

- вибростол,

- столы для резки и упаковки готовых изделий.

Цена оборудования для производства литьевого мрамора зависит от марки, производительности и степени автоматизации. «Средний» набор аппаратов обойдется предпринимателю минимум в 200000 руб. Основная статья расходов – формы. Их следует приобрести в достаточном количестве, чтобы обеспечить клиентам широкий ассортимент продукции. Но это только в случае с серийным производством, поскольку для изготовления оригинальной продукции потребуется делать формы самостоятельно, учитывая пожелания покупателя. Техника изготовления форм несложна – делается слепок из дерева или гипса, и на его основе отливается полиуретановая матрица.

Расходы на приобретение оборудования значительно сокращаются при ведении домашнего бизнеса. Здесь потребуется только нехитрый инвентарь – кисти, формы, мешалки, емкости.

При производстве гибкого камня могут не использоваться формы. В данном случае, основа укладывается нас стол – уже здесь на нее наносится полимерный состав. Но для полного ассортимента продукции лучше по максимуму оснастить цех!

Помещение для организации производственного процесса

Линия по производству литьевого мрамора много места не занимает. Цех, склады и служебные помещения можно разместить на территории площадью в 70 м2. В помещении должны быть электричество, водопровод, отопление, канализация.

Поскольку при выпуске изделий на основе искусственного мрамора в воздух не выделяется вредных веществ, предпринимателю не потребуется получать разрешения санитарных и пожарных служб.

А домашний бизнес вы организуете даже в гараже или на загородном участке – отличная экономия на капитальных затратах.

План сбыта готовой продукции

Даже производство литьевого мрамора в домашних условиях может приносить стабильную прибыль мастеру. Главное – организовать полный сбыт выпускаемой продукции.

При серийном выпуске материала, стоит поискать оптовых покупателей. Но работая вручную, вы не удовлетворите требований заказчиков в отгрузках крупных партий товара. В качестве оптовых покупателей послужат строительные компании и магазины, ремонтные бригады. Чтобы организовать розничную реализацию товара, можно открыть или арендовать небольшой магазин или место на строительном рынке. Неплохим вариантом станет запуск собственного сайта, где вы сможете не только продавать продукцию, но и принимать частные заказы.

По какому бы пути развития бизнеса вы ни пошли, продумайте маркетинговую стратегию – даже малый бизнес нуждается в рекламе, иначе, продажи совсем не пойдут. Используйте самые разные площадки для рекламирования выпускаемой продукции – объявления в газетах и интернете, расклейка информации на остановках и на дверях подъездов, радио и ТВ.

Главная реклама выпускаемого искусственного мрамора – его качество. Потребитель, купив изделие, которое удовлетворит все его запросы, обязательно посоветует своим друзьям и знакомым производителя.

Идея для бизнеса: производство и доставка бетона.

Открываем свой завод по производству ондулина.

Как открыть свое производство древесной муки в России?

Насколько рентабелен планируемый бизнес?

Затраты на изготовление литьевого искусственного мрамора и гибких его аналогов, как показывает практика начинающих предпринимателей, окупаются очень быстро. Если предприятие будет обеспечено заказами, и вся выпускаемая продукция будет отгружаться покупателям, цех выйдет на точку безубыточности и станет приносить стабильно высокую прибыль уже в текущем строительном сезоне.

Запуск полноценного цеха по производству литьевого мрамора потребует вложений в размере 300000 руб. Гибкий мрамор выпускать дешевле – на организацию дела уйдет ≈200000 руб. Домашний же бизнес можно спланировать, не потратив и 50000 руб.

Если вы уже прошли обучение производству мрамора и закупили необходимое оборудование, подсчитайте возможную прибыль. Доходность предприятия будет зависеть от нескольких факторов – отпускной цены на товар, используемого сырья, мощности оборудования. Изделия из литьевого мрамора продавать выгодней. Минимальная стоимость материала – 2000 руб/м2. Цена будет значительно выше, если вы получите заказ на изготовление сложных изделий – до 10000 руб/м2. При этом себестоимость продукции как минимум на 50 % ниже отпускной стоимости! Гибкий мрамор стоит дешевле – от 500 руб/м2.

Среднее по мощности предприятие с 3-5 рабочими в штате может поставлять на рынок до 500 м2 литьевого мрамора. Выручка при полном сбыте продукции составит 1000000 руб. Изготовление гибкого мрамора происходит быстрее – за месяц можно выручить до 1500000 руб. Это отличные показатели рентабельности, учитывая простоту технологии и относительно недорогое оборудование.

Производство искусственного мрамора из бетона

Искусственный мрамор – хорошая альтернатива натуральному камню, не уступающая ему по эксплуатационным характеристикам. Материал используется для декора интерьера и экстерьера зданий, облицовки поверхностей, из него изготавливают столешницы, подоконники, вазы, перила лестниц и другие изделия. Спрос на изделия из искусственного камня набирает обороты, главные критерии их популярности – доступная стоимость, долговечность и экологическая безопасность. Изготовление мрамора из бетона как бизнес – отличная идея, при минимальном стартовом капитале всего за 1-2 месяца все затраты окупятся и владелец начнет получать чистую прибыль.

Изготовление мрамора: в чем выгоды производства?

Для того, чтобы организовать выпуск больших партий мрамора из бетона не нужно иметь глубокие познания в строительстве и в совершенстве владеть инновационными технологиями.

Среди преимуществ бизнеса выделяют:

минимальные затраты на закупку оборудования;

минимальные затраты на закупку оборудования;- производственный процесс можно реализовать в помещении небольшой площади (экономия на аренде);

- низкий уровень конкуренции – в нашей стране немного фирм выпускает искусственный мрамор;

- стабильно высокий спрос на качественную продукцию;

- технология изготовления мрамора из бетона не представляет сложности, освоить ее можно самостоятельно;

- оптимальное соотношение себестоимости сырья и цены реализации продукции (рентабельность около 300%).

Зная, как сделать бетон под мрамор, можно организовать масштабное производство буквально из «ничего» (имеется в виду ценовая доступность исходного сырья). Совершенствоваться в методах производства мрамора можно бесконечно, экспериментируя с цветовой гаммой и формой.

Оборудование для производства мрамора

Станки, используемые в процессе изготовления материала, отличаются компактными размерами, просты в управлении. Предварительное обучение персонала не требуется, при желании выполнять все действия может 1-2 человека.

Для старта производства необходимо купить оборудование для производства искусственного мрамора:

- вибростол;

- формы;

- смеситель или бетономешалку.

Вибростол – специальная конструкция, необходимая для уплотнения бетонной смеси. В противном случае мрамор будет рыхлым и подверженным образованию трещин даже при незначительном механическом давлении.

Минимальное количество форм для бесперебойного процесса изготовления — 10 единиц. С расширением масштабов производства их количество придется постепенно увеличить. Формы для производства искусственного мрамора отличаются между собой по размерам и конфигурации. Стоит приобрести отдельные изделия для заливки мраморной плитки, балясин, брусчатки, бордюров. Чем шире ассортимент предлагаемой потребителю продукции, тем выше доходность от бизнеса. Лучше купить формы из полиуретана, этот материал отличается долговечностью, не деформируется даже при ежедневной интенсивной эксплуатации.

При отсутствии средств на бетономешалку, на первом этапе работ от нее можно отказаться, но раствор придется размешивать вручную или с помощью специального строительного миксера.

Цена оборудования для изготовления мрамора из бетона разная, она зависит от производителя, места покупки, качества товара. В среднем, вибростол обойдется около 30 000-35 000 рублей, стоимость форм стартует от 1000 рублей за штуку, мини-смеситель – примерно 25 000 рублей. Стоит учесть и расценки на готовую продукцию – от 380-400 рублей за м². Если выпускать ежемесячно только 1000 м² материала, то первоначальные затраты окупятся после первых же продаж.

Из чего изготавливают искусственный мрамор?

Помимо основной составляющей бетона (цемента марки М400 или М500) используют следующие компоненты:

Чтобы производство искусственного мрамора из бетона в домашних условиях было рентабельным и успешным процессом, необходимо знать пропорции смешивания ингредиентов. Неправильная рецептура приведет к первым негативным отзывам о продукции, а кто пожелает покупать некачественный материал, пусть и по очень привлекательным ценам.

Существует три вида пропорций смешивания цемента и песка:

Особенности технологии производства мрамора из бетона

Делать мрамор из бетона своими руками несложно, главное – соблюдать последовательность действий:

Бетон и цемент предварительно просеивают, извлекая из него инородные предметы и камешки,и смешиваются в выбранной пропорции.

Бетон и цемент предварительно просеивают, извлекая из него инородные предметы и камешки,и смешиваются в выбранной пропорции.- Добавляется наполнитель.

- Аккуратными движениями вмешивается красящий пигмент (не нужно производить интенсивных движений при размешивании, не однородная смесь с разводами визуально похожа на настоящий мрамор с характерными прожилками). С количеством краски важно не переборщить, ее количество должно составлять примерно 1% от общего количества смеси. Приветствуются эксперименты, в ходе которых добавляют несколько красителей разных оттенков. Такой подход позволит получить оригинальную окраску мрамора.

- Добавляют воду (1:2 по отношению к сухой смеси) – 80 % от общего объема, и пластификатор, все хорошо перемешивают и оставляют в покое на несколько минут, чтобы раствор стал вязким. Далее вмешивают еще 20% оставшейся жидкости.

- Готовый раствор встряхивают и ставят на вибростол для последующего уплотнения;

- Сырье разливается в формы, поверхность которых накрывается полиэтиленовой пленкой.

Чтобы пласт искусственного мрамора был прочным и долговечным, его часто армируют. С этой целью в разлитый по формам раствор погружают металлическую проволоку. После полного застывания (проверяется визуально и методом прикосновения палочкой – если она не «утапливается», значит, мрамор готов) материал аккуратно извлекают из формы, помещают на стол и аккуратно шлифуют. Для этих целей подойдет шлифовальная машина углового типа с алмазными дисками. В результате поверхность материала становится идеально гладкой, а его текстура максимально напоминает натуральный камень.

Технология производства искусственного мрамора из бетона позволяет за небольшой промежуток времени получить материал, не уступающий оригиналу ни в плане эстетической привлекательности, ни в показателях прочности.

Окупаемость такого вида бизнеса зависит от владельца, от того, насколько грамотно он организует рекламу продукции и ее последующий сбыт оптом и в розницу.Продавать мрамор можно через интернет, специализированные склады и торговые точки. На начальных этапах можно поставить стоимость с минимальной наценкой, а по мере роста клиентской базы повышать ее.

Изготовление декоративного искусственного камня своими руками

Производство столешниц, моек и подоконников из искусственного камня

Актуальность бизнеса

Мрамор, имеющий отменные эстетические качества, всегда был ценным материалом, но из-за своей высокой стоимости его редко покупают. Поэтому был изобретен искусственный мрамор, который не уступает по своим характеристикам натуральному.

Нынешнюю обстановку в сфере строительных материалов, особенно из искусственного камня можно описать как сопровождающуюся растущим спросом. При этом начинающие и опытные бизнесмены, желающие заняться данным производством, должны такой спрос не только удовлетворять, но и стимулировать.

Основные свойства

Искусственный мрамор – это материал, что производится на основе акриловой смолы и наполнителя, имитирующий свойства и внешний вид натурального камня. Он экологично чистый и износостойкий, прост в эксплуатации и в уходе. Вещество характеризируется высокой прочностью, надежностью, отличными эстетическими характеристиками и главное – он дешевле натурального. Различные фактуры и цветовые гаммы делают этот материал уникальным и популярным на строительном рынке.

Область его применения широка, его используют для внешних поверхностей (столешниц, столов, подоконников, барных стоек), во время строительства, реставрации помещений и в промышленности.

Технология изготовления

Процесс изготовления в целом несложный. Он заключается в смешивании ингредиентов и помещение их в форму до затвердения. В зависимости от компонентов мрамор делится на виды:

- литьевой;

- жидкий;

- колотый;

- гипсовый.

Литьевой мрамор

Он один из самых популярных видов. Он являет собой композитный материал из минерального наполнителя (кварц, мраморная крошка), отвержденной полиэфирной смолы и пигментов, красителей.

Технология изготовления литьевого мрамора:

- Подготовить формы – очистить их от предыдущего цикла, отполировать, смазать антиадгезионным веществом.

- Подготовить консистенцию, смешав все компоненты. Наличие пигментов определяет конечный цвет изделия.

- Залить вещество в специально подготовленные формы, которые определят будущую форму изделия (например, поверхность столешницы или подоконника).

- Форма перемещается на виброплощадку на несколько часов, где обрабатывается для снижения пористости материала.

- После затвердения полученный мрамор достается из формы (около 12 часов).

- При необходимости производится механическая обработка готового изделия.

Технология изготовления мрамора из бетона:

Технология производства искусственного мрамора из бетона дает возможность получить прочный материал, который внешне практически не отличается от природного камня. Для его изготовления необходимо:

- цемент;

- песок кварцевый;

- пигменты, красители;

- пластификаторы.

Полученные изделия имеют обтекаемую глянцевую поверхность. После выемки из формы дальнейшей обработки выполнять не нужно. Плитка по такой технологии производится из морозостойкого бетона в различных авторских формах, которая имитирует старую брусчатку или тротуарную глянцевую поверхность. Такой материал долговечный и надежный, не поддается механическим повреждениям.

Жидкий мрамор

Данный вид мрамора относится к самым новым отделочным материалам. Он состоит из акриловых полимеров и мраморных крошек. В итоге получается жидкий мрамор – гибкий, эластичный, прочный и легкий материал. Его можно легко резать, покрывать им разные поверхности. Он дает возможность выровнять кривые стены, скрыть оплошности и недоработки. Данным материалом облицовывают колоны, арки, лестницы.

Финансовые расчеты

Сумма на организацию данного бизнеса зависит от многих факторов – масштабности проекта, ассортимента, технологии изготовления. Рассмотрим примерный финансовый бизнес-план по искусственному мрамору.

Стартовые расходы:

- покупка основного оборудования – 120 тыс. руб.;

- приобретение инвентаря – 40 тыс. руб.;

- подготовка помещения – 40 тыс. руб.

Производство литьевого и гибкого мрамора требует следующих ежемесячных расходов:

Приведенная в статье информация является лишь кратким введением в суть бизнеса.

Если вы решите перейти к реализации, тогда вам нужно скачать профессиональный бизнес-план по изготовлению искусственного мрамора с подробными расчетами:

Цена зависит от толщины изделия, вида и конечной продукции, которая будет изготовлена. К примеру, купить подоконник из литьевого мрамора стоит 8800 рублей за квадратный метр.

С учетом таких производственных показателей период окупаемости составит 2 месяца.

Регистрация бизнеса

Для производства и реализации продукции необходимо зарегистрироваться в качестве индивидуального предпринимателя или ООО. Зарегистрировать ИП просто, при этом требуется минимальный пакет документов. Процедура открытия ООО более трудоемкая, но открывает большие возможности и избавляет от финансового риска (так как за бизнес основатель компании отвечает только уставным капиталом, в то время как ИП – личным имуществом). Выбор организационно-правовой формы зависит от объема производства, источника финансирования, каналов сбыта.

Для реализации продукции потребуется:

- Санитарно-эпидемиологическое заключение – документ, который подтверждает право на производство и реализацию продукции и указывает на ее безопасность;

- Сертификат соответствия – документ, подтверждающий соответствие изготовленной продукции нормам безопасности, установленным законодательством.

Данная бизнес-идея не требует приобретения высокотехнологического оборудования. Так как технология изготовления проста, необходимо купить следующее оборудование для производства искусственного мрамора:

- Смеситель для раствора – применяется для смешивания и превращения в однородную массу. Срок эксплуатации растворосмесителя не превышает 2-3 лет, по истечению сроков лучше прибрести новую установку, так как ремонт и налаживание не стоят дешевле.

- Вибростол с подключенным вибратором. Заполненные формы устанавливаются на такой стол, который отвечает за отсутствие пор и пузырей внутри материала.

- Формы (от 20 штук).

Кроме основного оборудования, понадобится инвентарь:

- лопаты;

- тачки;

- весы;

- дрель;

- мерные ложки;

- паллеты;

- щетки;

- упаковочный материал;

- погрузчик для перевозки готовой продукции и др.

Для бесперебойной работы предприятия необходимо нанять:

- технолога, который будет отвечать за разработку рецептуры и общий процесс производства;

- рабочие – 4 человека, которые будут работать посменно;

- упаковщик – 1 человек;

- менеджер, отвечающий за поиск каналов сбыта, ведение бухгалтерии, организацию логистики и др.

Площадь цеха зависит от масштабности бизнеса и от предполагаемого ассортимента. Для организации масштабного производства необходимо помещение размеров от 200 м² с подведенными коммуникациями (электрика и вода), которое нужно разделить на зоны:

- отдел механической обработки;

- отдел формовки;

- отдел заливки;

- складское помещение.

В домашних условиях

Организовать небольшое производство можно у себя в гараже или выделить для этого небольшое хозяйственное помещение. Технология изготовления искусственного мрамора в домашних условиях не отличается от промышленного, но самостоятельно подготовить большое количество материала для продажи очень сложно. Как правило, таким путем искусственный мрамор производят для своих нужд или для продажи небольших объемов знакомым (например, сотрудничество с мастером по мебели, сантехнике). Можно ориентироваться на небольшие объемы, но создавать авторские эксклюзивные вещи в виде интересных тематических форм, светящийся мрамор и др.

Самым дорогим оборудованием в данном бизнесе являются формы (одна стандартная стоит от 1000 рублей). Чтобы избежать трат, можно использовать самодельные формы. К примеру, для производства плитки подойдет обычный поддон с откидывающими бортиками.

Покупка вибростола облегчит процесс и даст более прочный материал, но можно использовать и ручной метод смешивания ингредиентов. Обрабатывать формы можно пульверизатором или обычной малярной кисточкой. Вместо специального смесителя для раствора можно использовать миксер для электродрели.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов.

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Бизнес-план производства литьевого и гибкого мрамора

Современному предпринимателю, перед тем как инвестировать капиталовложения в изготовление искусственных отделочных материалов, необходимо составить детальный бизнес-план производства литьевого и гибкого мрамора.

Выбор вида выпускаемого материала

Искусственно производимый мрамор долговечен в использовании, характеризуется большой износостойкостью и устойчивостью к вредному воздействию внешних факторов. Его можно производить двух видов:

- гибкий — отделочный материал в виде гнущихся листов, которые могут приклеиваться практически на любую поверхность;

- литьевой — по своим свойствам нисколько не хуже дорогого камня из натуральных пород, требует больше вложений в производство, чем гибкий.

Создание необходимых условий для производственного процесса

Для получения высокой прибыли и охвата максимального количества потребителей целесообразна организация изготовления материалов обоих видов.

Для реализации идеи проекта достаточно небольшого помещения площадью 70 м2 с подведенными коммуникациями. Производство не сопровождается выделением токсичных веществ, поэтому не нужны разрешающие заключения санитарных и пожарных органов.

Сырье, которое необходимо будет купить:

- Связывающие полиэфирные и акриловые смолы.

- Компоненты-наполнители — песок или крошка из мрамора, песок или пыль из кварца.

- Компоненты для декорирования — разноцветный песок, галька, кварц.

- Пигменты для окрашивания.

- Полимерный латекс — покрытие для гибкости конечного продукта.

Покупка специального оборудования для литьевого и гибкого мрамора

В настоящее на рынке представлен широкий ассортимент станков, применяемых для производства различных видов мрамора, а также линии, цена которых варьирует в диапазоне от 50 000 до 1000000 руб.

Работа в небольшом домашнем цехе будет должным образом организована только при наличии необходимого набора машин и агрегатов требуемой мощности:

- Емкости с дозаторами для смешивания компонентов.

- Бетономешалка.

- Формы или основа под гнущийся материал.

- Аппарат для распыления гелькоута — гелеобразной смеси, позволяющей создать глянец на готовой продукции.

- Вибростанок.

- Упаковочный стол.

- Станок гидроабразивной резки камня для последующей реализации в заданных формах.

Оценка финансовых результатов производственной деятельности

Бизнес-план позволяет также рассчитать рентабельность изготовления искусственных отделочных материалов, как и в случае производства поликарбоната. Для начала необходимо определить стартовые вложения в бизнес и постоянные расходы при производственной мощности 400 кг в месяц.

| № п/п | Вид затрат | Стоимость, рублей |

| 1 | Техническое оснащение производственного процесса | 180 000 |

| 3 | Обеспечение сырьем | 20 800 |

| 4 | Организационные расходы | 10 000 |

| Сумма первоначальных вложений: | 210 800 | |

| № п/п | Вид затрат | Стоимость, рублей |

| 1 | Аренда | 28 000 |

| 2 | Заработная плата | 40 000 |

| 3 | Коммунальные услуги, налоги | 13 000 |

| Сумма расходов в месяц: | 81 000 | |

Цена за 1 кг реализуемого материала — 500 рублей. Тогда ежемесячный доход составит 200 000 рублей, а годовая чистая прибыль — 1 428 000 рублей. Проект достигнет своей окупаемости через 10 месяцев.

Производство литьевого мрамора и изделий из него

Литьевой мрамор изготавливают из мраморной крошки, которая состоит из полимеризующих химических компонентов. С помощью такого стройматериала бизнесмены изготавливают и реализуют сантехнику, скульптуры и иные товары. Ниже в статье подробно говорится о том, как открыть производство изделий из литьевого мрамора в России: каковы плюсы и минусы изготовления такого стройматериала, какова его цена и так далее.

Преимущества и недостатки производства литьевого мрамора.

Цветной литьевой мрамор имеет такие плюсы:

- имеет небольшой вес. Литьевой мрамор весит 3–4 кг на 1 кв. м.

- его можно наклеить на любую ровную или шероховатую поверхность;

- хорошо защищён от разрушительного влияния атмосферных осадков.

Строители обклеивают литьевым мрамором внутренние комнатные элементы. Также это покрытие наносят на внешнюю сторону дома, в том числе и на поверхность фундамента.

Подобный мрамор имеет разнообразную цветовую гамму. Мастер наносит на стены из этого стройматериала различные рисунки.

Литьевой мрамор имеет хорошие потребительские характеристики. Производство ванн из литьевого мрамора является прибыльным делом. Также подобный материал применяют при изготовлении электролитических ванн, облицовочных плиток для пола, фундамента, стройблоков и др.

С подобного мрамора можно легко убрать различные загрязнения. Его можно с лёгкостью очистить и привести к первоначальному виду.

Такой стройматериал экологически нейтрален. Его используют при изготовлении декоративного покрытия для мебели, сантехнических изделий (раковина из литьевого мрамора и иная сантехника), облицовки различных поверхностей.

Также, литьевой камень имитирует такие материалы: крашенный кварц, галька из мрамора, реликтовый песок, малахиты, оникс, яшма. В этом случае его применяют для производства декоративных изделий.

Однако, литьевой камень следующие недостатки:

- изделия из этого материала (например, мойка) плохо переносят резкую смену температуры;

- не рекомендуется наливать кипяток на холодную раковину;

- нельзя мраморную поверхность абразивными веществами; нельзя кидать на мраморное изделие тяжёлые вещи: гири ли штанги на пол из литьевого мрамора.

Основные нюансы технологии производства

Современная технология производства литьевого мрамора считается бюджетной и прибыльной. Для того чтобы открыть небольшой цех, нужно купить или арендовать комнату площадью не более 20 кв. м., для производства продукции в больших объёмах (сериями) – около 100 кв. м.

Купить спецоборудование для производства товаров из литьевого камня может практически любой начинающий бизнесмен. Себестоимость мраморной продукции напрямую зависит от цены расходных стройматериалов.

Производство литьевого мрамора – это дешёвая и современная технология. При применении такого ноу-хау предприниматель изготавливает продукцию, спрос на которую на стройрынке существенно превышает предложение при высокой прибыльности. В частности, потребители часто покупают душевой поддон из литьевого мрамора.

В итоге подобный бизнесмен будет получать прибыль на протяжении многих лет.

При изготовлении товаров из литьевого мрамора предприниматель использует миксер, который смешивает смесь-заливку, катализатор и полимерную смолу, а также применяет ещё и различные кисти и распылители.

В итоге подобная технология изготовления является недорогой, потому что нет необходимости делать заливку в условиях разреженной атмосферы.

Аренда, закупка спецоборудования и комплектация мраморного производства

Для того чтобы начать ручное производство изделий из литьевого мрамора, нужно открыть цех с площадью 50 кв. м. Аренда подобного помещения обойдётся бизнесмену в 50–100$ в мес.

Вибростолы и иное оборудование для производства товаров из литьевого камня стоит примерно 1500$. Большая часть из этой суммы уйдёт на приобретение OSB-плиток 8–9 мм, из которых делают столы для просушки готовых товаров.

Начинающий бизнесмен может начать изготовление мраморной продукции на протяжении 1 недели. Литьевой искусственный камень дает хорошую окупаемость, в чём можно убедиться на реальном примере.

В частности, покрытие таким мрамором фасада 2 домовладений площадью 150 кв. м. полностью окупает все финансовые вложения в производство. На закупку всего спецоборудования и форм для выпуска товаров из литьевого мрамора бизнесмен тратит 500–1500$.

Композитный материал имеет такой состав:

- наполнитель;

- смола из полиэфира;

- гелькоат.

Компании, которые поставляют расходные стройматериалы для производства и изготавливают формы, бесплатное консультируют покупателей-предпринимателей по всем возникающим вопросам.

Спецоборудование для производства изделий из литьевого мрамора

Сегодня на стройрынке представлен большой ассортимент спецоборудования для получения продукции из литьевого мрамора.

Для запуска производства бизнесмену надо купить такое оборудование для литьевого мрамора:

- ёмкости для дозаторов;

- бетоносмесители;

- специальные формочки;

- распылители гелькоата;

- вибрационный стол;

- столы для разрезания и фасовки готовых товаров.

Цена спецоборудования для изготовления товаров из литьевого камня зависит от того, какая марка у техники, мощность и др. «Средняя» цена 1 станка равна 200000 руб.

Главная расходная статья – формы для литьевого мрамора. Начинающий предприниматель приобретает большое количество формочек для изготовления искусственного камня и продукции из него.

Но это надо делать только в случае, если бизнесмен запустил серийное производство мраморных изделий, потому что для изготовления мраморных товаров надо делать формочки самому, учитывая рекомендации покупателей.

Мраморные формы изготавливают таким образом: сначала делают деревянный или гипсовый слепок, и на его основе отливают матрицу из полиуретана.

Расходы на закупку спецоборудования существенно ниже при ведении мелкого частного бизнеса. В этом случае предприниматель такой инвентарь – кисточки, формочки, мешалки, ёмкости.

При производстве товаров из литьевого камня можно не использовать формы. В подобной ситуации основу укладывают на вибростол и наносят на неё полимерный материал. Однако, для расширения товарного ассортимента лучше по полной программе оснастить цех!

Набор персонала на новое предприятие

Для организации производства литьевого камня и мраморных изделий надо нанять на работу 4–8 работников. В этом случае бизнесмен платит работникам примерно 500$ в месяц.

Расходы на административный персонал (экономисты по труду и др.) равны 4500$. В первые месяцы можно нанять 2-з работников – этого вполне хватит для начала производства мраморных изделий.

План сбыта мраморных изделий

Средняя цена литьевого мрамора на стройрынке равна 10$ за кв. м. При работе 2 человек надо выпустить 142 кв. м мрамора, чтобы окупить выплаты зарплаты им. Этот недельный объем выпуска продукции. В итоге чистый доход предпринимателя при изготовлении товаров из литьевого мрамора на дому будет равен 2000–3000$ в мес.

Столешница из литьевого мрамора стоит 80$ за кв. м., себестоимость 20–30% от рыночной цены. В итоге доход равен 60$ за кв. м.

Чтобы окупить труд 2 рабочих, надо изготовить 15 кв. м. столешниц. Такие заказы размещают компании по производству кухонных гарнитуров.

Даже изготовление изделий из литьевого мрамора своими руками на заказ может принести стабильный доход предпринимателю. Главное в этом деле – быстро наладить сбыт выпускаемых товаров из мрамора.

При серийном выпуске, предприниматель ищет покупателей-оптовиков. Но работая вручную, он не удовлетворяет требований потребителей в отгрузке больших товарных партий. Оптовиками-покупателями мраморных товаров являются стройфирмы и магазины, стройбригады. Чтобы начать прибыльное производство подобного товара в розницу, надо открыть или арендовать маленький павильон или место на стройрынке.

Современный вариант раскрутки своего бизнеса — открытие собственного сайта, где бизнесмен может не только реализовывать продукцию, но и работать по частным заказам.

По какому бы пути ни пошёл предприниматель, ему сначала надо составить прибыльную маркетинговую стратегию. Даже микробизнесу нужна реклама, иначе, продаж совсем не будет.

Реклама бизнеса по изготовлению литьевого камня

Для рекламирования своих товаров можно пользоваться различными площадками. В подобной ситуации бизнесмен размещает объявления в печатных СМИ и во Всемирной паутине (интернет), расклеивает информационные листки на автобусной остановке и на дверях многоквартирных домов, сообщает о производстве мраморных изделий на радиостанции и на ТВ.

Главная реклама товаров из литьевого камня – их качество. Если потребитель покупает тот товар, который удовлетворяет все его запросы, то он впоследствии советует его своим друзьям и родным.

Рекламировать свой товар можно и через порталы о строительстве. В подобной ситуации предприниматели сотрудничают с фирмами, которые изготавливают мебель.

В качестве коммуникационного канала можно использовать Интернет и свой фирменный сайт. Расходы на рекламу своего бизнеса в среднем составляют 100–500$.

Какая выгода от ведения такого бизнеса?

Затраты на изготовление товаров из литьевого мрамора и изделий из него, как показала практика бизнесменов-новичков в этом деле, окупаются в короткие сроки.

Если компания постоянно получает новые заказы, и выпускаемую мраморную продукцию в полном объёме отгружают покупателю, то такой бизнес стабильно даёт высокие доходы уже в нынешнем сезоне.

Для того чтобы запустить серийное производство товаров из литьевого мрамора, бизнесмену надо раскошелиться на 300000 руб. Подобный бизнес можно с лёгкостью открыть и на дому, не израсходовав и 50000 руб.

Новая компания с 3–5 работниками в штате отправляет на стройрынок до 500 кв. м. литьевого камня. Выручка фирмы в подобной ситуации равна 1000000 руб. Это неплохой показатель прибыли, учитывая специфику технологии и дешёвое спецоборудование.

В итоге сегодня литье мрамора считается высокодоходным бизнесом. Ведь рентабельность производства товаров из литьевого мрамора составляет 300%. При изготовлении мраморной продукции на дому подобную прибыль бизнесмен получает за 3–4 месяца, при работе с постоянными клиентами — за 2 месяца.

Модельная оснастка для литейного производства

Изготовление модельной оснастки для литейного производства моделей в Москве

Производственная компания ООО «НГС» предлагает высококачественное изготовление модельной оснастки для литейного производства в Москве и области.

Основное назначение модельной оснастки – создание приспособлений для заполнения литейной формы: литников, моделей, стержневых ящиков, каркасов для последующего изготовления отливки.

ООО «НГС» – технологичность и инженерный подход в создании форм для литейного производства

Качество модельной оснастки влияет на точную повторяемость физических параметров ряда отливок и повышает оборачиваемость литьевых форм. Оборачиваемость – важный фактор в снижении общей себестоимости изделия.

В процессе изготовления ООО «НГС» использует богатый станочный парк, в том числе и с числовым программным управлением и современные инженерные технологии трехмерного компьютерного проектирования для создания моделей. Такой подход позволяет изготавливать как мельчайшие, так и крупногабаритные детали любой сложности с одинаково высокой точностью и качеством.

Возможно создание литейных форм по чертежам заказчика или же проектирование согласно техническому заданию.

Исходными материалами для создания моделей могут быть:

- Трехмерный чертеж из любой CAD системы в формате DWG, DXF, SET и т.п;

- Образец готовой детали;

- Конструкторская документация на бумажном носителе.

В зависимости от требований к литейным формам и их дальнейшей серийности у нас всегда можно заказать:

- Деревянную оснастку, выполненную из цельного массива дерева или же из МДФ и фанеры на токарно-фрезерном станке с ЧПУ;

- Модельно-стержневую ‒ из литьевого пластика или компаундных смол;

- Литьевые формы из алюминия или других металлов.

Для литейного мелкосерийного производства выбираются более мягкие и быстро изнашиваемые материалы, чем для крупных серий, это позволяет снизить трудоемкость и сократить стоимость.

Последовательность изготовления

Технология изготовки модельной литьевой оснастки состоит из 5-ти основных этапов:

- Создания мастер-модели или модели ‒ эталона;

- Изготовления негатива ‒промомодели или калибра;

- Создания рабочих комплектов моделей;

- Выходного контроля;

- Технического сопровождения.

На стадии финишной обработки наши специалисты обращают особое внимание на шероховатость поверхности. Ведь малейшие неровности на поверхности мастер-модели будут многократно тиражированы в рабочих отливках, что является несомненным браком производства. При необходимости детали дорабатываются на сверлильных, токарных или шлифовальных станках.

Произведенная на нашем предприятии оснастка отличается точностью, стабильностью размеров и конфигурации в течение продолжительной эксплуатации.

Мы предлагаем

Полный цикл проектирования и изготовления модельного литейного оборудования для различных деталей для всех отраслей промышленности, в том числе:

- Проектирование оснастки для автоматических формовочных линий (АФЛ);

- Изготовление кокилей для чугунного литья;

- Вспомогательные услуги по доработке/механической обработке существующих моделей;

- Компьютерное 3D моделирование для литейного производства;

- Очистку и термическую обработку;

- Изготовление штампов для горячей штамповки;

- Проверку качества, лабораторный контроль.

Строгое соблюдение технологии, высокоточное производство ООО «НГС», наличие современного станочного и формовочного оборудования выгодно выделяет ООО «НГС» среди других изготовителей модельной оснастки в городе и области.

Неизменное соблюдение договорных условий, соблюдение сроков, оперативность и гибкость в работе с любыми клиентами неизменно подтверждают нашу репутацию надежного и серьезного партнера.

- Новейшее лицензионное программное обеспечение для 3D моделирование и контроля качества готовых литейных форм и моделей;

- Широкая гамма применяемых нами материалов с различными физическими свойствами и разнообразием по цене;

- Инженерный опыт специалистов.

Мы гарантируем создание любых модельных комплектов в кратчайшие сроки по прозрачным и понятным ценам на механическую и дополнительную обработку.

Наши услуги позволят вам повысить производительность литейного производства, заметно улучшив качество выпускаемых деталей, снизить себестоимость литья.

Ждем ваших звонков или обращений на сайте. Грамотно проконсультируем, оперативно изготовим, предложим технологическое сопровождение!

Точное соответствие ГОСТам и техническим нормативам, позволяет нашему предприятию выполнять изготовление модельной оснастки для литейного производства в Москве любой сложности, различной степени насыщенности, больших и малых габаритов с неизменным качеством.

Модельная оснастка

Модельной оснасткой — называют разнообразные приспособления и инструменты, используемые для изготовления литейной формы, а в дальнейшем — для изготовления отливки.

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ МОДЕЛЬНОЙ ОСНАСТКИ

Защита от износа;

Устойчивость к внешним воздействиям.

Модельная оснастка — это целый комплекс различных инструментов, применяемых при изготовлении литейной формы, а в дальнейшем для производства отливки. Разработкой проектов и последующим выпуском занимается специализированное модельное производство, где применяются самые современные технологии и материалы. Изначально проект разрабатывается в трехмерном виде с помощью компьютера, чтобы наиболее подробно изучить все части будущей модели. Непосредственно сами модели, а также стержневые ящики, изготавливаются на специальных станках с ЧПУ или посредствам 3D принтера.

Изготавливается оснастка для литья на основе холодно-твердеющих смесей (ХТС), таких как древесноволокнистая, модельная плита и композитные материалы.

Чаще всего выпускается алюминиевая, деревянная, пластиковая или чугунная оснастка.

Ресурс, который может обеспечить модельная оснастка, может варьироваться в пределах от 1000 до 15000 съемов в зависимости от материала оснатки. Самыми прочными материалами являются чугун, сталь и алюминий, после них идет пластмасса, а затем уже дерево и фанера.

Материалы, используемые нами для изготовления модельной оснастки:

модельный пластик различной твердости;

стеклопластик (контактная формовка);

МДФ с последующей пропиткой и обработкой;

пенополистирол твердых марок;

МАТЕРИАЛЫ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ

Самый бюджетный и простой вариант — модельная оснастка из МДФ.

После завершения фрезеровки, для придания высокой твердости и повышению водоотталкивающих свойств поверхностному слою модели, ее рабочие поверхности подвергаются пропитке особыми смолами. Оснастка из МДФ подходит для выполнения небольшого числа отливок. Чаще всего этот материал используется при изготовлении оснастки для художественного литья.

Дерево считается классическим, легким и легкообрабатываемым материалом. Поэтому из дерева очень часто изготавливается модельно стержневая оснастка. Для производства модельной оснастки используется исключительно качественная и идеально высушенная древесина, а тонкие художественные детали требуют использования ценных пород твердой древесины. Такие сложности приводят к увеличению стоимости изготовления литейной оснастки из древесины по сравнению с оснасткой из МДФ. Конечно, в некоторых случаях модельная оснастка из древесины просто незаменима. Например, при изготовлении габаритных изделий деревянная оснастка предпочтительней из-за меньшего веса.

Оптимальный вариант для современного производства — изготовление модельной оснастки из пластика. В современной химической промышленности производится огромное количество видов полимеров, которые предназначены для производства литейной оснастки, в форме пасты, заливочного состава или плиты стандартного размера. Подобные материалы очень удобно использовать – они обладают однородной структурой и высокими эксплуатационными характеристиками. Некоторые модельные полиуретаны превосходят по износостойкости алюминиевые сплавы и могут выдерживать более 100 000 съемов. Изготовление литейной оснастки из пластика выгодно для производства крупных серий отливок на предприятиях, обладающих современным формовочным оборудованием.

Металлическая литейная технологическая оснастка является самым надежным и долговечным вариантом, хотя и самым дорогостоящим, так как обрабатывать металл намного тяжелее, нежели пластик либо дерево.

Подобную оснастку практически невозможно повредить.На нашем оборудовании мы можем изготовить оснастку из алюминиевых и других сплавов.

СФЕРЫ ПРИМЕНЕНИЙ МОДЕЛЬНОЙ ОСНАСТКИ

Мы предлагаем изготовление модельной оснастки для различных отраслей промышленности:

Модельная оснастка

Модельная оснастка определяет форму будущего изделия. От неё в значительной мере зависит качество изготовления.

Наша компания предлагает проектирование и изготовление модельной оснастки:

- Литейная оснастка. Формы для изготовления отливок. Включает в себя все необходимые элементы — уклоны, литники, выпоры, расположение знаков, линии разъема. Подходит для литья в ХТС, землю, вакуумно-пленочного литья.

- Матрицы для вакуумной формовки. Оснастка для формовки изделий из разогретого пластичного листового материала под действием вакуума. При изготовлении форм важно учитывать уклоны, чтобы готовое изделие снялось с формы, а также контролировать острые углы и другие элементы, на которых может быть затруднена вытяжка или разорван материал.

- Оснастка для изделий из стеклопластика. Поверхность оснастки при изготовлении изделий из стеклопластика должна быть максимального качества, т.к. задаёт качество поверхности изделия.

Конструкция литейной оснастки зависит от технологии, применяемого оборудования, индивидуальных пожеланий заказчика.

Материалы для изготовления оснастки

Модельная оснастка может изготавливаться из различных материалов:

- МДФ. Самый дешевый материал, легко обрабатывается и клеится. Для увеличения прочности и влагостойкости сверху наносится лакокрасочное покрытие;

- Модельный пластик. Прочный и долговечный материал, хорошо обрабатывается, не требует дополнительного покрытия, однако достаточно дорог;

- Дерево. Обладает хорошими характеристиками, часто применяется про изготовлении оснастки. Может подвергаться деформациям после обработки — короблению;

- Алюминий. Самый долговечный материал, практически не изнашивается при использовании. Имеет высокую стоимость и сложен в обработке;

- Фанера. Хорошо держит форму, не деформируется. Может иметь неоднородную структуру и выкрашиваться. Впитывает влагу, нуждается в покрытии;

- ПВХ, полиадим, капролон. Разумная и более дешевая альтернатива модельному пластику. Надежный и неприхотливый к условиям эксплуатации

Материал подбирается исходя из требований, предъявляемых к модельной оснастке, таких как качество поверхности, срок службы, условия эксплуатации, область применения. После фрезеровки дорабатываются вручную, что придает им лучшее качество поверхности.

Проектирование и изготовление модельной оснастки

Процесс создания модельной оснастки начинается с разработки её 3D моделей. Технический центр «Структура» работает как с моделями, предоставленными заказчиками, так и имеет возможность разрабатывать их самостоятельно. Разрабатываем оснастку по чертежам, эскизам и образцам изделий с использованием технологии 3D сканирования.

Модельная оснастка в отличие от штампов и пресс-форм изготавливается на портальном ЧПУ фрезере, а не на обрабатывающем центре. Поэтому 3D фрезеровка дерева и мягких материалов стоит дешевле, чем обработка сталей и других металлов, при этом качество и точность обработки практически не меняются. После обработки на станке с ЧПУ поверхность шлифуется вручную, производится сборка (установка на подложку, монтаж литников и выпоров) и нанесение лакокрасочного покрытия.

Стоимость модельной оснастки

Для заказа и расчета стоимости необходимо предоставить 3D модель оснастки, либо 3D модель готового изделия. Цена будет рассчитываться исходя из времени работы оборудования, стоимости материала, количества сборочных операций. Если у вас нет 3D модели, то наши инженеры помогут вам её разработать.

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

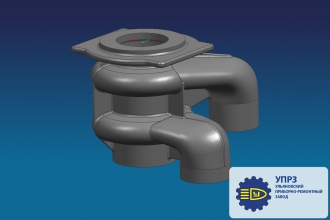

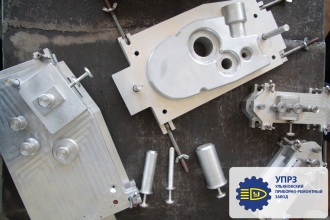

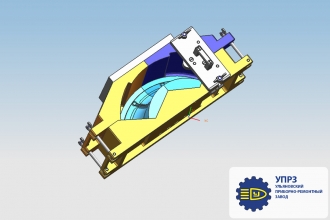

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Источник http://prompriem.ru/litejnoe-proizvodstvo/pod-davleniem.html

Источник http://svprint34.ru/biznes/oborudovanie-dlya-iskusstvennogo-mramora/

Источник http://milling-master.ru/prisposobleniya/modelnaya-osnastka-dlya-litejnogo-proizvodstva.html