Виды литейной оснастки

Литейная форма – это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

Опока – рамка для удержания формовочной смеси, чаще всего металлическая.

Модель – приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева.

Полуформой называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки.

Для получения отверстий и полостей в отливках используют стержни, изготовленные из специальных формовочных смесей.

Для изготовления стержней применяют стержневые ящики, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рисунок 2):

Рисунок 2 – Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель;8 – стояк; 9 – фильтр

Литниковая чаша, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические фильтры 9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша.

Стояк 8 – вертикальный канал для подачи металла в плоскость разъёма формы 4.

Шлакоуловитель 7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы).

Канал-питатель 6 подводит металл в полость формы 5.

Выпор 2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

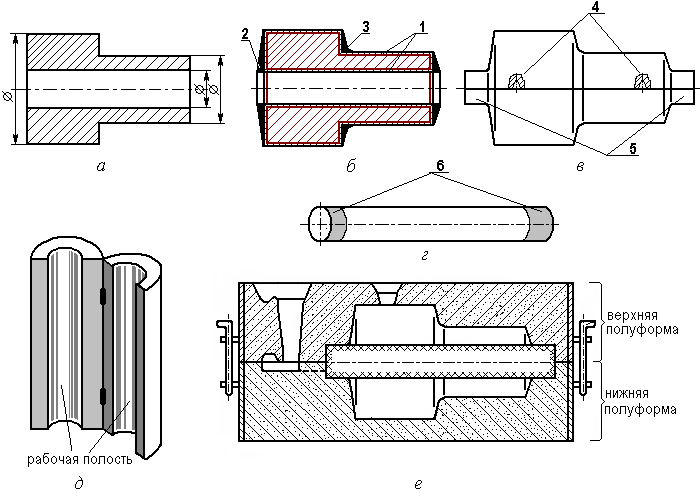

Итак, по чертежу детали (рисунок 3, а) строится чертёж отливки (рисунок 3, б), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рисунок 3, в), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы – стержневые знаки 5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рисунок 3, д) изготавливается стержень (рисунок 3, г), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

На рисунке 3, е изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рисунок 3 – Последовательность изготовления отливки:

Рисунок 3 – Последовательность изготовления отливки:

а – чертёж детали; б – чертёж отливки; в – модель отливки; г – стержень;

д – стержневой ящик; е – литейная форма для получения отливки

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

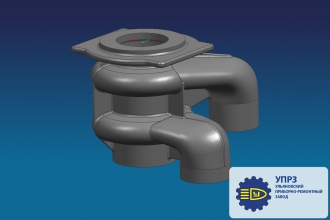

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Модельные комплекты (оснастка) — литье в песчаные формы

Модельным комплектом называется технологическая оснастка, в том числе приспособления, которые формируют рабочую полость литейной формы; она включает в себя модели литниковой системы, модельные плиты, стержневые ящики, шаблоны сборочные и контрольные, а также литейную модель – приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

При изготовлении модели обязательно предусматривают припуски на механическую обработку готовой отливки, эти припуски закладываются при проектировании в чертеже отливки. Также размеры модели должны превышать размеры отливки на размер литейной усадки используемого при литье сплава. Эти и многие другие технологические особенности должны быть учтены специалистами при проектировании.

Литейные модели бывают разъемные и неразъемные, состоящие из двух или нескольких частей. По материалу изготовления модели бывают, в основном, пластмассовые, металлические и деревянные, так как модель должна быть одновременно прочной и жесткой, но легкой. Деревянные модели, с целью избежания коробления, изготавливают из отдельных склеенных брусочков, при этом важно разное направление волокон дерева.

Модели из дерева имеют свои преимущества – простота изготовления, умеренная стоимость, небольшой вес, и недостатки – малый срок службы, коробление, гигроскопичность, неоднородность структуры. Модели из металла используются при производстве отливок в больших количествах, в массовом производстве. Такие модели более долговечны, имеют более точную рабочую поверхность, однако они подвержены окислению и имеют очень большую массу. В зависимости от специфики работы такой оснастки и требований к условиям ее эксплуатации модели изготавливают из различных сплавов – на основе алюминия, стали, бронзы, латуни и чугуна. Пластмассовые модели сочетают в себе достоинства металлических и деревянных моделей, так как обладают небольшой массой, хорошей точностью, прочные, не поддаются короблению, устойчивы к воздействию влаги. Как правило, изготавливаются пластмассовые модели из составов на основе формальдегидных и эпоксидных смол.

В последнее время литье в песчаные формы применяется на производстве редко, большей частью, на крупных заводах авиационного, машиностроительного и автомобилестроительного производства. Как следствие, конструкторов и технологов, специализирующихся по этому виду литья, немного. В коллективе нашего предприятия имеются специалисты, обладающие опытом работы в этой достаточно сложной сфере.

Основную сложность составляет наличие большого количества стержневых ящиков, отъемных частей, а также необходимость создания двухсторонних моделей. Мы можем изготавливать металломодельную оснастку из алюминия и из стали. На такой оснастке можно лить цветные и черные металлы и сплавы, а также чугун.

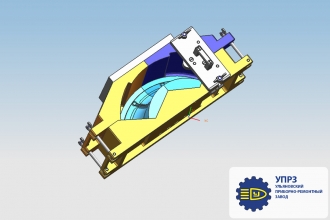

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

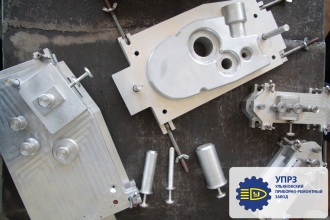

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ

ЛИТЕЙНАЯ ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

Для изготовления отливок применяют большое число различных приспособлений, которые называют литейной оснасткой.

В комплект литейной технологической оснастки для изготовления форм из формовочных смесей входят модели, модельные плиты, стержневые ящики и др.

Модели (рис. 23.1) — приспособления, при помощи которых в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливок.

Рис. 23.1. Модель:

7 — нижняя половина; 2 — верхняя половина; 3,5 — знаки; 4 — шипы; 6 — плоскость разъема

Отверстия и полости внутри отливок, а также иные сложные контуры получают при помощи стержней, устанавливаемых в формы.

Размеры модели делают больше, чем соответствующие размеры отливки, на величину линейной усадки сплава, которая для углеродистой стали составляет 1,8—2%, а для чугуна — 0,8—1,2%. Если отливки подвергают механической обработке, то в соответствующих размерах модели учитывают размер припусков — слоя металла, удаляемого при механической обработке. Модели делают из древесины, металлических сплавов и пластмасс.

Деревянные модели изготавливают из плотной, хорошо просушенной древесины.

Преимущества деревянных моделей — дешевизна, простота изготовления, при больших размерах — небольшая масса; основной недостаток — недолговечность.

Металлические модели по сравнению с деревянными имеют значительно большую долговечность, высокую точность и чистую рабочую поверхность. Такие модели чаще всего делают из алюминиевых сплавов.

Для получения в форме отпечатков знаковых частей стержней, которыми стержень крепится в форме, модель имеет знаки — выступающие части; чтобы при извлечении модели форма не разрушалась, вертикальные стенки модели делают с уклонами.

Сопряжение стенок в отливках должно быть плавным, без острых углов. Это также учитывается в моделях. Скругление внутренних углов называется галтелью, наружных — закруглением.

Модели из пластмасс устойчивы к действию влаги при эксплуатации и хранении, не подвергаются короблению, имеют небольшую массу. Перспективным является применение моделей из вспененного полистирола, газифицирующегося при заливке металла в форму. Применение таких не удаляемых из формы моделей упрощает формовку, способствует улучшению качества литья.

Для машинной формовки широко применяют модельные комплекты: металлические модельные плиты и быстросменную модельную оснастку.

Металлические модельные плиты с одной или несколькими моделями используют в массовом производстве. Машинная формовка с применением металлических плит обеспечивает высокое качество отливок.

Стержневые ящики (рис. 23.2) для изготовления стержней должны обеспечивать равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, стержневые ящики имеют литейные уклоны, при назначении их размеров учитывают размер усадки сплава и (если требуется) припуска на механическую обработку. Стержневые ящики делают из тех же материалов, что и модели. По конструкции стержневые ящики могут быть неразъемными (рис. 23.2, б) и разъемными (рис. 23.2, в, г). Ящики для изготовления стержней из смесей горячего затвердевания имеют электрические или газовые нагреватели.

Рис. 23.2. Стержневые ящики:

а — деревянный (половина); металлические: б — неразъемный; в — с вертикальным разъемом; г — с горизонтальным разъемом

Для изготовления форм кроме модельных комплектов используют опочную оснастку: опоки, контрольные и центрирующие штыри, наполнительные рамки и другие приспособления (рис. 23.3).

Рис. 23.3. Опоки:

- 7 — ручка; 2 — цапфа; 3 — центрирующее отверстие; 4 — внутренние ребра;

- 5 — скрепление опок

Опоками называют жесткие металлические рамы прямоугольной, круглой или другой формы, которые служат для уплотнения в них формовочной смеси при изготовлении форм. Опоки предохраняют форму от разрушения во время ее сборки, транспортировки и заливки. Опоки изготавливают из чугуна, стали, алюминиевых сплавов литыми, сварными или сборными.

Литниковые системы. Модели литниковой системы служат для образования в форме совокупности каналов, по которым металл из ковша поступает в полость литейной формы. Основными элементами литниковой системы (рис. 23.4, а) являются литниковая чаша (или воронка) /, стояк 2, шлакоуловитель 3 и питатели 4.

Литниковая воронка (для мелких отливок) или чаша (для средних и крупных отливок) служат для приема металла из заливочного ковша, подачи металла в форму при постоянном напоре и задержания шлака. Во время заливки металла в форму воронка должна

Рис. 23.4. Элементы литниковой системы

быть полной, чтобы шлак, плавающий на поверхности, не попадал в стояк. Для этой же цели применяют пробки, закрывающие отверстие чаши, пока ее заполняют металлом, а для задержания шлака — перегородки 5 и фильтровальные сетки 6 (рис. 23.4, б).

Стояк — канал, передающий металл из чаши к другим элементам литниковой системы. Обычно используют вертикальные стояки с круглым сечением, но для цветных сплавов используются также плоские и изогнутые (змеевидные) стояки.

Шлакоуловитель — горизонтальный канал, имеющий обычно сечение в виде трапеции. Служит для задержания шлака и передачи металла к питателям. Такой канал для стального литья обычно называют литниковым ходом, для чугунного — шлакоуловителем, для цветного литья — коллектором. Шлакоуловитель располагают чаще всего в верхней полуформе.

Питатели (литники) — каналы, предназначенные для передачи металла непосредственно в полость формы. Питатель в форме может быть один, а может быть и несколько питателей. Их выполняют обычно в нижней полуформе.

Для изготовления отливок применяются сужающиеся литниковые системы Т > Fitin > F , где F. F„,„ и Т„т — площади сечения

ст шл пит’ ст’ шл пит

соответственно стояка, шлакоуловителя и питателя (питателей).

Сужающиеся литниковые системы лучше улавливают шлак и увеличивают литейную скорость прохождения металла через каналы литниковой системы. Их применяют при литье сплавов, мало склонных к окислению (чугуны, стали).

Прибыли и выпоры. Модель прибыли образует в форме дополнительные емкости для жидкого металла, которым питается отливка при затвердевании. По конструкции прибыли, необходимые для устранения возможности образования усадочных раковин, бывают верхние открытые, боковые и сферические закрытые (рис. 23.5). Модели открытых прибылей делают съемными, их устанавливают перед формовкой на модель отливки; модели закрытых прибылей жестко монтируют на модельной плите, как и модель отливки. Открытые прибыли применяют для крупных ответственных отливок. Их можно доливать сверху горячим металлом. Модели выпоров образуют в форме каналы, которые соединяют полость формы с атмосферой и по которым вытесняются воздух и газы из полости формы. Выпоры при формовке обычно устанавливают на самых высоких частях модели или в местах предполагаемого скопления газов.

Рис. 23.5. Типы прибылей:

а — открытая; б — боковая; в — сферическая; 7 — прибыль; 2 — отливка

Модельный комплект, его состав и назначение

Виды литейной оснастки. Для изготовления отливок в разовых песчано-глинистых формах литейный цех должен располагать определенной технологической оснасткой. Литейная оснастка должна обеспечивать получение отливок с требуемой точностью и шероховатостью поверхности. По своей роли в процессе изготовления отливок она подразделяется на формообразующую и универсальную.

Формообразующая оснастка представляет собой модельный комплект, в который входят модели, стержневые ящики, элементы литниковой системы, модельные плиты, шаблоны для изготовления форм и стержней.

Для изготовления форм обычно применяют два вида шаблонов: шаблоны вращения и протяжные шаблоны. Шаблоны представляют собой плоские заготовки определенного профиля и размера, позволяющие получать сложные объемные формы путем вращения или протяжки.

Модель — это приспособление для получения внутренних рабочих поверхностей в литейных песчано-глинистых формах, в том числе для изготовления литников, прибылей, выпоров и т. д.

Стержневой ящик является приспособлением для получения стержней из песчаных смесей. Стержневые ящики служат для изготовления не только стержней, обеспечивающих образование внутренних полостей в отливке, но и стержней, задающих внешние контуры отливки (при формовке в стержнях). Стержневые ящики разделяют по конструктивным признакам на разъемные и неразъемные, на простые, средней сложности и сложные.

К модельным комплектам относят формовочные деревянные или металлические шаблоны, скелетные модели и стержневые ящики. Скелетная модель представляет собой неполную наружную поверхность отливки, частично отраженную на скелете. Скелетные модели используют при единичном производстве крупных по размерам и сложных по конфигурации отливок (например, крупные корпуса улит центробежных насосов).

К моделям литниковых систем относят модели литниковой чаши или воронки, модели стояка, шлакоуловителя, питателей. Кроме того, при изготовлении форм используют модели выпоров и прибылей. Размеры указанных моделей разнообразны и определяются расчетами литниковых систем, прибылей и выпоров.

К универсальной оснастке относятся опоки, подоночные плиты, сушильные плиты (драйеры), корпуса стержневых ящиков для сменных вкладышей, литейный инструмент различного назначения (гладилки, ланцеты, трамбовки, пневмозубила и др.).

Классификация модельных комплектов. Их классифицируют по наиболее важным признакам, к которым относят материал модельных комплектов, способ изготовления литейной формы, прочность и точность изготовления модельных комплектов, вид литейного сплава, а также конструктивные особенности.

По типу материала модельные комплекты подразделяют на деревянные, металлические, неметаллические. К последним относятся пластмассовые, гипсовые, цементные, восковые, пенополистироловые (выжигаемые или газифицируемые). Основным материалом модельных комплектов для мелкосерийного производства и единичных отливок является древесина, для крупносерийного и массового производства — алюминиевые сплавы, чугун, сталь, пластмассы. Выбор материала зависит от характера производства.

У деревянных моделей, предназначенных для серийного производства, наиболее изнашиваемые части изготовляют из металла или облицовывают листовым металлом (армируют). Для облицовки моделей используют также бук, ясень, клен. Деревянные модели делают из сосны, ели, лиственницы. Для изготовления стержневых ящиков применяют липу. Такие породы, как ель, береза, липа, имеют, как правило, низкокачественную сердцевину, поэтому для ответственных частей модели сердцевину удаляют. Более подробная характеристика всех пород древесины, используемой в модельном производстве, дана в работе Г.Г. Абрамова.

Модельные комплекты классифицируют по способу изготовления литейной формы, т. е. делят на модели для машинной и ручной формовки. Способ изготовления литейной формы является основным признаком, определяющим тип модели и ее конструкцию.

Для ручной формовки модель может иметь один, два разъема и более и отъемные части. Для машинной формовки предпочтительна модель более простой конфигурации. Чтобы не применять модели с отъемными частями, т. е. упростить их конфигурацию, можно использовать наружные стержни.

По точности изготовления модельные комплекты делят на три класса в зависимости от характера производства, требуемой точности отливок и состава модельного комплекта. По первому классу точности изготовляют модельные комплекты для массового производства отливок, по второму — для серийного и по третьему классу — для единичного производства. Модельные комплекты сложных и особо сложных отливок допускается изготовлять по точности на класс выше, чем это требуется для серийного производства.

По прочности модельные комплекты подразделяются на три класса. От прочности зависит количество съемов литейных форм с моделей.

По первому классу прочности изготовляют модели и стержневые ящики, предназначенные для серийного и мелкосерийного производства отливок при непрерывной эксплуатации модельных комплектов. Данные модельные комплекты пригодны для ручной и машинной формовки с установкой моделей на деревянные или металлические модельные плиты. Для особо сложных отливок при единичном производстве допускается использовать модельные комплекты первого класса прочности.

По второму классу прочности делают модели и стержневые ящики для серийного и мелкосерийного производства отливок при периодической эксплуатации модельных комплектов, а также при единичном производстве отливок 4-5-й групп сложности.

По третьему классу прочности изготовляют модельные комплекты для единичного производства отливок 1—3-й групп сложности. Эти модели не подлежат длительному хранению.

По виду сплава различают модельные комплекты для отливок из чугуна, стали, цветных сплавов. От вида сплава зависит величина усадки, учитываемая при изготовлении модели или стержневого ящика, а также величина припусков на механическую обработку.

Заготовки под металлические модели, как правило, отливаются по деревянным моделям, называемым промоделями. Для получения точных размеров отливок промодель должна учитывать двойную усадку, т. е. усадку сплава модели и сплава отливки. В зависимости от вида сплава отливки модельные комплекты окрашивают в разные цвета: для чугуна — в коричневый или красный, для стали — в серый, для цветных сплавов — в желтый.

По наружным размерам применительно к стандартной классификации опок модели дифференцируются на группы с учетом характера формовки. Модели для ручной формовки делятся на мелкие — до 500 мм, средние — от 500 до 5000 мм и большие — более 5000 мм. Модели для машинной формовки подразделяются на мелкие, размером до 150 мм, малые — от 150 до 500 мм, средние — от 500 до 1500 мм и большие — более 1500 мм.

По сложности конструкции выделяют 5 групп моделей в зависимости от групп сложности отливок — от отливок преимущественно плоских, простых по конфигурации, изготавливаемых по неразъемным моделям или с плоским разъемом, без стержней или с простыми стержнями (модели этих отливок относятся к 1-му классу сложности) до отливок особо сложных, имеющих сопряженные криволинейные поверхности с углублениями, тонкими ребрами, с резкими переходами, сложными соединениями (модели таких отливок относятся к 5-му классу сложности).

По конструктивным признакам модели делят на группы исходя из их геометрической формы: плоскостные, тела вращения и смешанные. Классификация модельных комплектов по геометрическим признакам позволяет выделить группы деталей, требующие технологически однородного изготовления.

Модели дифференцируют также на сплошные и пустотелые, разъемные и неразъемные. Неразъемными моделями называют такие, которые можно заформовать и целиком вынуть из формы, получив при этом полный отпечаток наружного контура отливки. Разъемными называют модели, разделенные на части по плоскостям или криволинейным поверхностям. Разъемные модели могут быть с отъемными стержневыми знаками и частями.

литейная оснастка, литейная форма: изготовление или перенос

Литейная оснастка, которую использует компания Литиз для литья под давлением, может быть как новой так и уже бывшей в использовании. Соответственно мы оказываем услуги в направлениях описанных ниже.

Литейная оснастка. Консультации по контролю изготовления и проектирования.

Литейные формы и литейная оснастка, изготавливаются производителями с которыми мы сотрудничаем. Территориально они расположены в разных странах. Все эти компании производят литейную оснастку достаточного уровня качества для изготовления отливок разного уровня сложности.

Предоставляя такие услуги мы выступаем на стороне нашего клиента на стадии проектирования литейных форм и литейной оснастки, чтобы их конструкция могла обеспечить:

- максимальные производительность и ресурс;

- высокую скорость обслуживания;

- минимальные брак и время ремонта.

Литейная оснастка, которая в текущий момент эксплуатируется. Перенос.

Наши специалисты помогут проанализировать текущее состояние литейной оснастки и ее оставшийся ресурс, чтобы помочь ответить на вопрос о целесообразности переноса её из других стран (например, Китая или Индии) в Украину. В данном вопросе важно сравнить расходы, связанные с таким решением, по отношению к возможной выгоде от его реализации.

Для справки:

Что такое литейная форма?

Литейная форма (пресс-форма) — оборудование для получения изделий различной конфигурации из металлов и их сплавов под действием давления, создаваемого на литейных машинах.

Литейная форма для литья алюминия под давлением.

Литейная форма для литья алюминия под давлением.

Пресс-формы применяют при литье под давлением металлов и полимерных материалов, литье по выплавляемым моделям, прессовании полимерных материалов. Различают множество видов пресс-форм: ручные, полуавтоматические и автоматические; съёмные, полусъёмные и стационарные; с горизонтальной и вертикальной плоскостями разъёма; с одной или несколькими плоскостями разъёма. Пресс-форма состоит из неподвижной части (матрицы), и подвижной части (пуансона), формующие полости которых являются обратным отпечатком внешней поверхности заготовки. В одной пресс-форме может одновременно формоваться одна (одноместные формы) или несколько деталей (многоместные формы). Подвод материала к формующей полости осуществляется через литниковую систему: центральный, разводящий и впускные литники, а съём готового изделия — при помощи системы выталкивания. В зависимости от материала и требований к получаемой заготовке в форме поддерживают определённый температурный баланс. Для регулирования температуры формы в основном используют термостаты.

Ввиду сложного процесса изготовления и высокой стоимости пресс-форм, их использование характерно для серийного и массового производства.

В зависимости от того в каком агрегатном состоянии (жидком или твердом) в пресс-форму загружается металл, различают пресс-формы прямого прессования (для твердого состояния) и пресс-формы литьевого прессования (для жидкого состояния).

В компании Литиз используются литейные машины с литейными формами литьевого прессования

Источник http://milling-master.ru/prisposobleniya/vidy-litejnoj-osnastki.html

Источник http://litiz.com.ua/%D0%BF%D1%80%D0%BE%D0%B8%D0%B7%D0%B2%D0%BE%D0%B4%D1%81%D1%82%D0%B2%D0%BE/%D0%BB%D0%B8%D1%82%D0%B5%D0%B9%D0%BD%D0%B0%D1%8F-%D0%BE%D1%81%D0%BD%D0%B0%D1%81%D1%82%D0%BA%D0%B0/

Источник