Обзор сверлильных станков различных видов и назначения

Чтобы получать различные типы отверстий в заготовках используют разные виды сверлильных станков. Когда заходит разговор о сверлении, то все предполагают образование только цилиндрических сквозных и глухих углублений заданного диаметра. На самом деле круг задач, которые решают эти агрегаты гораздо шире.

Еще в 1932 г. была принята единая классификация устройств для обработки металла и других материалов резанием (ЭНИМС). Согласно ее вторая группа – это оборудование для получения и обработки внутренних поверхностей с помощью радиальных сверл и резцов, движущихся по окружности.

Типы сверлильных станков

Когда разрабатывалась единая классификация, то не могли предположить, насколько продвинется технология обработки материалов. Но сумели обозначить направление развития техники, чтобы описать основные признаки станочного оборудования. Для станков сверлильной группы определены основные девять типов, по ним принято определять принадлежность станка:

- Вертикально-сверлильные, при обозначении записывают 21ХХ, где 2 – группа сверлильного оборудования, 1 – вертикальное направление сверления, ХХ – дополнительные характеристики, например, диаметр сверления. Станок 2135 – вертикально-сверлильный станок с максимальным диаметром сверления 35 мм.

- Одношпиндельные полуавтоматы – тип станков, выполняющих сверление в автоматическом режиме. Остальные операции производит оператор, работающий на заданном рабочем месте. Обозначают это оборудование 22ХХ, здесь вторая цифра определяет указанный тип станка.

- Многошпиндельные полуавтоматические (23ХХ) устройства могут одновременно производить сверления нескольких отверстий. Под это оборудование на стадии проектирования конкретных деталей подбирают расположение будущих отверстий. С помощью вспомогательной оснастки можно изменять количество отверстий и расположение сверл.

- Одностоечные координатно-расточные сверлильные устройства (24ХХ) – это серия уникальных станков. С их помощью выполняют довольно сложные операции по сверлению и обработке отверстий. Подобный тип оборудования востребован на заводах по изготовлению высокоточного оборудования. Их стараются приобрести на предприятиях по ремонту сложной техники, например, автомобилей.

- Радиально-сверлильные станки (25ХХ) получили широкое распространение на предприятиях самого разного назначения. Универсальные установки выполняют работу по формированию отверстий, чистовую обработку и нарезание внутренней резьбы.

- Расточные сверлильные установки (26ХХ) могут обрабатывать внутренние полости вращательным движением резцов. Ориентирование обрабатываемого пространства может быть горизонтальным и вертикальным. Вращение может иметь инструмент или деталь.

- Алмазно-расточные станки (27ХХ) в качестве основного инструмента используют твердосплавные и алмазные резцы. На подобном оборудовании выполняют обработку с высокой точностью, так как острые кромки режущего инструмента не нагревается при выполнении работы.

- Горизонтально-сверлильные станки (28ХХ) чаще всего применяют для получения глубоких отверстий, например, пушки. В них используют сверла, в которых имеются отверстия для подачи смазывающих охлаждающих жидкостей (СОЖ).

- Разные сверлильные станки (29ХХ). Подразумевается использование оборудования специального назначения для получения и обработки отверстий.

Классификация сверлильного оборудования по универсальности его использования

Принято делить сверлильное оборудование на несколько групп по использованию в технологии изготовления деталей.

- Универсальные станки используются для производства самого широкого диапазона работ с металлом и другими конструкционными материалами. Подобные установки используют при изготовлении штучных деталей. При сверлении оператор может менять оснастку и заменять сверла (зенкеры, развертки и метчики), сообразуясь с технологической последовательностью обработки изделия.

- В массовом производстве универсальное оборудование задействуется редко, хотя при необходимости в технологической линии могут устанавливаться универсальное станочное оборудование. Его применяют исключительно для выполнения только определенной операции.

- Станки для сверления глубоких отверстий относят к группе специализированных. В подобных процессах применяют инструмент с устройствами для организованно подвода СОЖ. В технологических линиях детали переходят с одной установки на другую. Например, при необходимости последовательного сверления, зенкерования и развертывания отверстия. Качество и точность обработки на каждой последующей операции повышается.

- Специальные сверлильные станки выполняют только одну определенную операцию. Их используют в течение нескольких лет только для выполнения одной и той же операции.

Потом сразу несколько сверл многошпиндельного станка формируют отверстия требуемого диаметра.

Вертикально-сверлильные станки

Среди подобного оборудования принято определять:

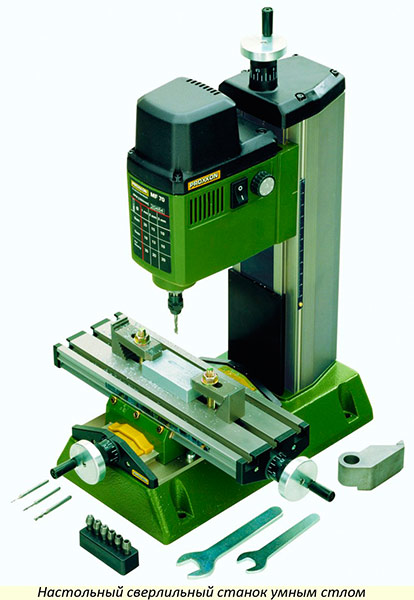

Настольный вариант исполнения

Настольные сверлильные станки. Их устанавливают на столах. Обычно – это небольшие устройства, предназначенные для сверления отверстий от 2…3 до 16…18 мм. Мощность электродвигателя от 0,8…3,5 кВт. В шпинделе предусмотрена возможность установки сверл с коническим хвостовиком, а также в трехкулачковый патрон.

Для фиксирования обрабатываемых деталей на столе имеются фрезерованные Т-образные пазы, в них можно устанавливать машинные тиски. С помощью болтов к столу жестко крепят вспомогательные устройства для ориентированной установки деталей.

Привод от электродвигателя к исполнительному механизму осуществляется клиноременной передачей. На подобных станках имеются блоки шкивов на ведущем и ведомом валах. Перемещая ремень по разным ручьям, получают разную частоту вращения шпинделя.

Некоторые станки оснащают системой подачи и отвода СОЖ. Ниже стола устанавливаются ванны для сбора жидкости и отвода ее в бак. Дополнительно устанавливается помпа со своим двигателем.

Напольный вариант исполнения

Напольные вертикально-сверлильные станки устанавливают непосредственно на пол. На отдельных предприятиях используют плиты, где происходит жесткая фиксация станины к шпилькам основания.

Диаметр сверления может достигать до 50…60 мм. Это профессиональные станки, в которых предусмотрена только ручная подача инструмента. Оператор может производить сверление в автоматическом режиме. При достижении заданной глубины сверления инструмент возвращается в исходное положение.

Привод осуществляется через коробки передач с цилиндрическими и коническими шестернями. Электродвигатель устанавливается снизу или на колонне. Стол оснащен опорными пазами для крепления заготовок через планшайбы или с помощью машинных тисков. Для деталей сложной формы изготавливают кондукторы, в них фиксируют детали для обработки.

Большинство напольных станков могут производить «мокрое» сверление с помощью СОЖ. Для подачи жидкости используются емкость, фильтр и центробежный насос.

Радиально-сверлильный станок

У радиально-сверлильных станков имеется фундаментная плита. На ней смонтирована стойка с неподвижной колонной. Поворот по направляющей гильзе может быть выполнен на угол до 360°. Допускается перемещение по вертикали и горизонтали.

Передача от электродвигателя к исполнительному механизму происходит через коробку скоростей. Механизм выполняет вращение инструмента и вертикальное перемещения шпинделя.

Для обработки используются не только сверла. Довольно часто применяются резцы. Их установка позволяет получать отверстия нужного диаметра. Используют проходные и торцевые резцы.

Наличие в составе привода ходовых винтов помогает при нарезании резьбы в отверстии с заданным шагом. Сами резьбы могут быть прямоугольными, упорными и иного типа.

Координатно-расточные станки

На координатно-расточных станках можно производить самую разнообразную обработку цилиндрических и конических отверстий. Ориентация детали может изменяться в любой плоскости. Можно не только сверлить, но и растачивать поверхность резцами, нарезать не только цилиндрические, а также конические резьбы внутри пространства заготовки.

Чаще всего такие требования предъявляют к оборудованию, которое используют в космическом производстве. Для некоторых химических производств необходима повышенная точность исполнения работ.

Сверлильные станки специального назначения

Разнообразие сверлильных станков специального назначения довольно обширное. Для особых случаев сверления создают устройства, способные сверлить отверстия в заданных местах специальным инструментом.

Современные строители часто используют переносные сверлильные станки. Их оснащают коронками для сверления кольцевых отверстий. При этом организуется подача воды в зону обработки и ее отвод с фильтрацией (для повторного использования).

Промышленные перфораторы на станине способны бурить отверстия в железобетонных конструкциях. Их могут устанавливать вертикально или горизонтально. При необходимости станина дает возможность направлять инструмент под заданным углом.

Видео: обзор – сверлильный станок ЭНКОР КОРВЕТ-49.

Бизнес на производстве перчаток: станки и их стоимость

Учитывая небольшие финансовые вливания, и высокую рентабельность, собственное производство перчаток является заманчивой идеей, на фоне не перестающего терзать население России кризиса. Спрос на них никогда не падает, а учитывая постоянные вливания государства в строительную отрасль, он только будет расти.

Ввиду особенностей профессий, где их используют, такие перчатки просто незаменимы. К тому же использование защитных средств, прописано российским законодательством, в правилах по технике безопасности.

Для налаживания бизнеса в этой сфере, потребуется минимум технического оснащения.

- Помещение для работы.

- Оборудование.

- Рабочий персонал.

Чтобы понять, как происходит процесс производства, нужно немного углубиться в техническое оснащение цеха.

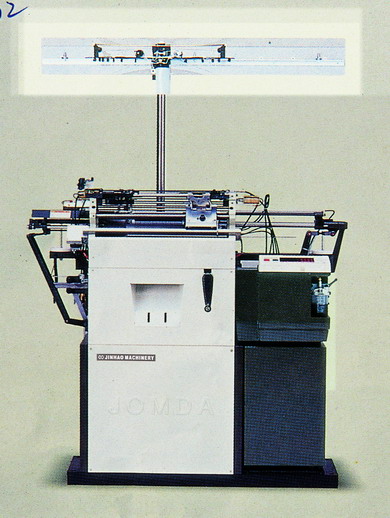

Станок для производства перчаток

Процесс вязки производится на одном станке. Средняя производительность примерно 360 пар за рабочую смену. Параметры могут регулироваться в ручном режиме или задаваться специализированной программой, в более дорогих моделях.

Для лучшей рентабельности и скорости производства, рекомендуется приобретать модели с большим количеством игл (не менее 15). Это влияет на плотность вязки, и соответственно на качество перчаток в целом. Повысить спрос на изделие, может оверлочное оборудование, позволяющее производить финишную обработку краев, для недопущения роспуска нити.

Виды станков для изготовления перчаток

В производстве перчаток основной упор делается на хороший станок. Планку лидерства в этой области держат японские производители аппаратов марки «Shima Seiki». В спину им дышат Корейские вязальные станки, и не нужно сбрасывать со счетов китайские модели. Они неплохо справляются со своей работой, а недорогая стоимость, позволит начать бизнес при небольшом бюджете.

По принципу работы вязальные станки бывают двух типов:

- Автоматические. Здесь программа работает в автоматическом режиме, и на специальном табло задаются необходимые параметры вязки, такие как количество рядов или строчек.

- Ручные. Здесь необходимый набор петель определяется и задается специальной пластиковой цепочкой, путем изменения количества звеньев в ней.

Из дополнительного оборудования понадобиться следующее:

- Оверлок.

- Аппарат для нанесения защитных слоев.

- Упаковочная линия.

Производители и стоимость вязальных станков

Стоимость станка, зависит от его производительности и страны изготовителя. Как говорилось, планку лидерства удерживают японские аппараты. Но модели вязальных машин из Страны восходящего солнца, дорогостоящие, и приобрести их сможет не каждый начинающий бизнесмен. Начать можно со станков попроще.

Корейские перчаточные автоматы компьютеризированного типа (MG-C-7/10G — 7 и 10-й класс)

В работу включены все циклы производства, благодаря чему необходимость в приобретении оверлока исключена. Удобная навигация с клавишной панелью, позволяет быстро задавать необходимый режим вязки, и оперативно изменять типоразмеры продукции.

Автоматическая обработка кромочной нитью, и отрезка материала на кончиках пальцев, минимизирует присутствие персонала. Полное управление осуществляется одним человеком. Автоматическая система смазки и отключение при обрыве, сводит возможность нецелевого использования нити к нолю.

Производительность.

- Перчатки 7 класса – 360 пар.

- Перчатки 10 класса – 250 пар.

Стоимость от 96 тыс. рублей до 200.000.

Китайская модель вязального станка – JACK BX203-10G

Автоматический аппарат, работающий по принципу цельного вязания. Полное компьютеризированное управление, совершенные технологии и двухблочное устройство, делает процесс вязки качественным.

Может работать с любой нитью, вяжет как обычные перчатки, так и варежки, рукавицы, безпальцевые модели.

Преимущества аппарата

- Компьютеризированное управление.

- Высокий уровень самоконтроля.

- Плавный переход к выпуску другой продукции.

- Встроенное автоматическое устройство по отложению отработанной части.

- Автоматическая остановка при обрыве нити или изломе иглы.

- Обслуживается одним человеком.

Стоимость – 210.560 руб.

С чего начать

Вопрос выбора модели зависит от финансовых возможностей. Если вы располагаете достаточным начальным капиталом, то можно приобрести дорогую модель, Корейских или Японских производителей. Качество этих машинок проверено временем, и вы сможете быстро окупить их стоимость.

Если бюджет сильно ограничен, то неплохо себя показывают и китайские модели. Они имеют хорошую производительность, автоматическую подстройку и полностью компьютеризированное управление. Начать дело по производству перчаток на таких станках, можно с минимальными финансовыми вливаниями.

Требования к пряже и количество персонала для производства

Для вязки перчаток на автоматизированных станках, используются следующие типы нити:

- 100% хлопок или аналогичный материал с добавлением синтетики для повышения прочности.

- 100% шерсть с небольшим добавлением синтетики.

- Искусственная ПВХ-нить.

Для получения высокой плотности материала, при изготовлении на станке задаются специальные параметры. На ладонную часть может наноситься резиновое покрытие, сплошное или трафаретное, в виде небольших капелек.

В зависимости от типа используемого оборудования, весь процесс требует присутствия минимального количества операторов. Это 2-3 человека на линии, в зависимости от объема производительности.

Установка и настройка станков для производства перчаток

Имея несложное техническое оборудование станки для перчаточного производства можно установить самостоятельно.

Что для этого нужно?

- Ровная забетонированная площадка.

- Подводка электричества.

- Заземление.

При установке, горизонтальную устойчивость регулируют шарнирными ножками, выкручивая поочередности. Электричество нужно проводить по стене, и перед станком, сделать отельный рубильник, для аварийного отключения.

Настройка автоматических аппаратов не требуется. Все режимы работы задаются на дисплее. На станках с ручным управлением, настраивается число нитей для вязки. Для этого в комплекте поставляется специализированное оборудование.

Рентабельность производства перчаток

Сумма выручки и полная окупаемость зависит от многих факторов. Прежде всего это стоимость самого оборудования. Можно приобрести недорогую модель, но соответственно у нее будет меньше производительность, и скорость работы минимальная.

Дорогие станки способны работать в ускоренном режиме, но окупаемость, по сути, будет одинаковой, по времени. С учетом приобретения, самого нового станка, корейского производства, с оверлоком и автоматической регулировкой, производительность которого составляет в среднем 360 пар за смену, цифры получаются следующие.

- Полные затраты, куда входит аренда помещения, техническое оснащение, закупка сырья, заработная плата на месяц, регистрация предприятия – это порядка 300 тыс. рублей.

- Минимальная стоимость одной пары на рынке – 12-15 рублей. Учитывая производственные издержки: свет, аренда и исходные материалы, конечная цена будет около 6-8 рублей.

- Таким образом, чистая прибыль с одного станка в месяц, около 52 тысяч.

Соответственно если вложиться основательнее и приобрести пять станков, то получается около 3000 тыс. рублей в месяц. Таким образом, окупится все через 6-8 месяцев.

Реализация перчаток

О рынке сбыта лучше подумать перед началом работы. Одной торговой точкой, производство долго не окупиться. Неплохо было бы заранее договориться с заводскими предприятиями, цехами, строительными компаниями о поставке перчаток. Решив этот вопрос, можно смело начинать внедрять план действий по раскрутке производства.

Что мы имеем — итоги

Напряженности на рынке оборудования для вязки перчаток нет. Да и конкуренция неособая. Поэтому стоит заняться этим вопросом не откалывая в долгий ящик. Предприимчивых людей достаточно, и каждый старается заработать, рассматривая и такой бизнес-план.

Расточные станки: особенности и разновидности, принцип работы, критерии выбора

Расточные станки — класс промышленного металлообрабатывающего оборудования, на котором выполняются операции по сверлению и увеличению диаметра сквозных либо глухих отверстий, а также нарезанию резьбы. Данные агрегаты используются для обработки крупногабаритных деталей в условиях серийного либо единичного производства.

Горизонтальный расточнй станок

В данной статье представлены расточные станки. Мы рассмотрим их функциональное назначение, принцип работы и особенности конструкции, а также приведем обзор популярных моделей оборудования.

что собой представляет настольный станок для литья пластмасс и как он работает?

Расточный станок — возможности, принцип работы

Группа расточных агрегатов имеют характерную особенность, их шпиндель, закрепленный в горизонтальной (реже — вертикальной) плоскости, совершает осевое перемещение по направлению к обрабатываемой детали. В посадочном гнезде шпинделя фиксируется рабочий инструмент, от типа которого непосредственно зависят функциональные возможности станка.

Современные расточные агрегаты способны выполнять следующие технические операции:

- растачивание;

- зенкерование;

- сверление;

- нарезка резьбы (внутренняя и наружная);

- обтачивание;

- фрезерование (торцевое и цилиндрическое);

- подрезка торцов.

По сути, данные станки представляют собой универсальное многофункциональное оборудование, способное полноценно заменить несколько металлообрабатывающих установок.

модели и характеристики протяжных станков.

Тяжелый горизонтально-расточный станок

Ключевым параметром любого расточного станка является диаметр шпинделя, несущего основной рабочий инструмент. В зависимости от него все агрегаты классифицируются на три группы: малые (диаметр 50-125 мм), средние (100-200 мм) и тяжелые (200-320 мм).

Вращение шпинделя является главным движением станка, тогда как движение подачи, в зависимости от конструктивных особенностей оборудования, может сообщаться либо обрабатываемой детали либо режущему инструменту. Перемещение инструмента может быть осевым, радиальным либо вертикальным, движение деталей происходит за счет перемещения рабочего стола. к меню ↑

Особенности конструкции

характеристики популярных горизонтально-расточных станков.

В зависимости от конструктивных особенностей все расточные агрегаты разделяются на две группы: горизонтальные и вертикальные. Наиболее распространенным является вертикально расточной станок, рассмотрим его типовую конструкцию на примере популярной модели 2Е78П.

- рабочие шпиндели (1, 2, 3, 4, 5);

- блок управления (6);

- панель электроаппаратуры (7);

- несущая колонна (8);

- рабочий стол (9);

- основание (10);

- отсчетное устройство (11);

- парная коробка скоростей и подач (12);

- бабка шпинделя (13);

- освещение рабочего места (14);

- пульт управления электрооборудованием (15).

Схема конструкции 2Е78П

Характерной особенностью отделочно-расточного станка 2Е78П является возможность установки сменных шпинделей разных диаметров — 120, 78 и 48 мм, что увеличивает диаметр растачиваемых отверстий.

Резцы фиксируются на шпинделе посредством прижимного вента, в отверстие, расположенное на торце резцовой головке шпинделя, монтируется центроискатель (в 2Е78П используется центроискатель индикаторного типа).

Центроискатель представляет собой вспомогательный инструмент в виде накладного шаблона, позволяющий точно совместить оси резца и растачиваемого отверстия.

Рабочий стол 2Е78П состоит из двух блоков: нижних салазок, поперечно перемещающихся по направляющим станины, и непосредственно панели стола, двигающейся в продольном направлении по салазкам. На передней стенки панели размещена линейка для точного позиционирования стола. Его установка и перемещения выполняются вручную посредством маховиков.

Шпиндельная бабка является одним из ключевых узлов агрегата, она состоит из двигателя, шпинделя, и соединяющей их клиноременной передачи. Внутри корпуса бабки ребрами корпуса сформирована масляная ванна, в которой находятся вращающиеся валы.

На отделочно-расточный станок 2Е78П и другие модели средних и тяжелых агрегатов устанавливается зубчатая коробка передач. В данной модели она дает 12 скоростей вращения шпинделя и 4 скорости рабочих подач шпиндельной бабки. Также предусмотрена обгонная муфта для ускоренного перемещения бабки напрямую от привода.

Все расточные станки комплектуются устойчивыми к перегрузкам движками асинхронного типа, коллекторные моторы можно встретить лишь в низкокачественном китайском оборудовании. В модели 2Е78П установлено 3 движка, один из которых отвечает за перемещение шпиндельной бабки, второй — за ее ускоренное перемещение, и третий — за перемещение рабочего стола. к меню ↑

Разновидности оборудования

Все разнообразие расточных станков, в зависимости от функционального назначения и конструктивных особенностей, классифицируется на следующие разновидности:

- сверлильно-расточные;

- расточно-наплавочные (мобильные и стационарные);

- фрезерно-расточные;

- токарно-расточные.

Сверлильно-расточные станки — ранее наиболее распространенная группа оборудования, которую можно было встретить в любом металлообрабатывающем цеху, однако сейчас большая часть операций по сверлению выполняется на фрезерном оборудовании, ввиду чего применение таких агрегатов сократилось. В зависимости от области применения они делятся на универсальные и специализированные (для масс производства конкретной детали).

Токарно-расточный станок, как правило, применяется для обработки плоскостей и отверстий внутри корпусных конструкций. Такое оборудование нередко называется координатным, поскольку оно позволяет добиться высокой точности расположения отверстий относительно плоскости базовой поверхности. Помимо стандартной функциональности данные агрегаты могут выполнять разметочные операции.

Мобильный расточно-наплавочный станок

Мобильный расточно-наплавочный станок существенно отличается от рассмотренных механизмов. Это портативное оборудование, используемое для ремонта и восстановления цилиндрических отверстий на крупногабаритной технике. Такие агрегаты могут работать в любом месте и пространственном положении, что делает их незаменимыми в сфере автомобильного, судового и авиационного строительства.

Отдельно выделим алмазно-расточные станки, характерной особенностью которых является использование твердосплавных резцов с алмазным напылением, позволяющих вести обработку заготовок из закаленных сталей. Такие агрегаты зачастую используются для высокоточного растачивания автомобильных деталей — шатунов, втулок, цилиндров и т.д. к меню ↑

Обзор станка 2А6622Ф4 (видео)

Популярные модели расточных станков

Одной из наиболее распространенных вертикальных расточных агрегатов является модель 2Е78П, которую Майкопский станкостроительный завод производит с 1982 года по сегодняшний день. Данное оборудование также способно выполнять фрезерные операции по деталям из стали, чугуна и цветных металлов.

Рассмотрим технические характеристик 2Е78П:

- диаметр растачиваемых отверстий — от 29 до 200 мм;

- диаметр сверления — до 15 мм;

- максимальные габариты обрабатываемых деталей: 75*50*45 см, вес — до 200 кг;

- размеры рабочего стола — 100*50 см;

- мощность привода — 2200 Вт;

- обороты шпинделя — 26-120 мин.

Среди горизонтального оборудования выделим станок 2А622Ф4, производитель — Ленинградский станкостроительный завод им. Свердлова. Данный агрегат оснащен ЧПУ — числово-программным управлением, которое значительно расширяет его функциональные возможности.

«Разновидности оборудования для плетения сетки рабица».

ЧПУ позволяет запрограммировать автоматическое перемещение рабочего механизма по четырем осям — X, Y, Z, W. Также предусмотрена возможность ручного управления с пульта. В станке используется система ЧПУ отечественной разработки — CNC 2C42, соответствующая классу автоматизации Ф4. Агрегат оснащен электронным дисплеем, на который выводятся данные о режиме работы станка.

Технические характеристики модели 2А622Ф4:

- диаметр растачиваемых отверстий — от 15 до 250 мм;

- диаметр сверления — до 50 мм;

- максимальные габариты обрабатываемых деталей: 100*100*125 см, вес — до 5000 кг;

- размеры рабочего стола — 125*125 см;

- мощность привода — 20000 Вт;

- обороты шпинделя — 4-1250 мин.

Это крупногабаритное оборудование для промышленной эксплуатации, ориентированное на использование в условиях единичного и серийного производства. Размеры станка составляют 398*634*398 см, вес — 20 тонн.

Среди эксплуатационных преимуществ данного агрегата выделим наличие быстродействующих гидрозажимов, автоматически фиксирующих заготовку, устройство шпиндельного узла на прецезионных подшипниках и использование телескопических направляющих.

Главная страница » Сверлильные

Расточный станок: назначение, схема, характеристика. Модели расточных станков :

Расточными называют станки, используемые для обработки крупногабаритных заготовок в массовом и мелкосерийном производстве с использованием разных инструментов. Различаться оборудование этого типа может прежде всего по конструкции и сфере применения. Помимо обычных, существуют также модели с ЧПУ, работающие по заранее составленным программам.

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится.

Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую.

Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Виды расточных станков по конструкции

На предприятиях может использоваться три основных типа такого оборудования:

- горизонтально-расточные станки;

- координатно-расточные;

- алмазно-расточные.

Наибольшее распространение получили первые две разновидности станков. За перемещение инструмента во всех типах такого оборудования отвечает шпиндель. При выполнении операций по обработке заготовок могут использоваться такие инструменты, как сверла, развертки, зенкера. Иногда также применяется фреза.

Горизонтально-расточные модели

Основной особенностью конструкции станка этой разновидности является то, что шпиндель расположен в горизонтальном положении и может выдвигаться. Это позволяет делать отверстия даже в самых труднодоступных местах, в том числе и в габаритных деталях (стрелы, рамы, металлоконструкции).

Основным движением горизонтально-расточных моделей является вращательно-поступательное. Выполняется оно шпинделем. Перемещается в таких станках не только собственно сам инструмент, но и заготовка. При необходимости во время работы можно переключать подачи и скорости. Подача в некоторых случаях осуществляться посредством специальной подложки.

В зависимости от комплектации, помимо основных движений, такие станки могут иметь вспомогательные:

- шпиндельной бабки по вертикальной оси;

- стола по заданным координатам.

Также конструкцией некоторых моделей предусмотрена возможность перемещения люнета и задней стойки. Ниже представлена схема расточного станка этого типа. Горизонтальные модели могут использоваться для обработки деталей, выполненных из чугуна, или литейной стали.

Виды по компоновке

Расточный станок обычно используется для обработки сложных по конфигурации деталей со множеством отверстий, пазов и уступов. По компоновке это оборудование классифицируется на:

- Модели с диаметром шпинделя до 125 мм. С использованием такого оборудования обрабатывают обычно небольшие заготовки. Стол у таких моделей может перемещаться по двум осям. Расточная бабка способна двигаться по колонне в вертикальном направлении.

- Оборудование с диаметром шпинделя 100-200 мм. Такой расточный станок предназначен для работы с заготовками средних размеров и крупными. У таких станков стол перемещается только в одном направлении.

- Модели со шпинделем 125-320 мм. Это оборудование применяется для обработки очень крупных деталей. У этих станков стол неподвижен.

Особенности координатно-расточных моделей

Станки этой разновидности используются для сверления отверстий по точно заданным параметрам. Выполняться эта операция может на разных заготовках (кондукторных плитах, корпусных деталях и т. д).

Высокая точность обработки обеспечивается наличием в конструкции координатно-расточных моделей специальных устройств: механических, оптических и электронных. Помимо этого, такие модели оснащаются поворотными столами. Это позволяет делать отверстия в полярных системах координат без необходимости смещения детали.

На предприятиях могут использоваться двухстоечные или одностоечные координатно-расточные станки. Габариты у моделей этого типа, в отличие от горизонтальных, не слишком большие.

Алмазно-расточные станки

Модели этой группы предназначены в основном для тонкого растачивания цилиндрических поверхностей.

При наличии дополнительных комплектующих на них можно также обрабатывать фасонные и конические поверхности вращения, канавки и торцы.

При использовании таких станков допускается выполнять сверление одновременно нескольких отверстий с параллельными осями. Алмазно-расточные станки могут быть:

- вертикальными;

- наклонными;

- комбинированными;

- горизонтальными с подвижным столом.

Стоимость

Расточные станки во многих случаях относятся к оборудованию особого назначения. Поэтому стоят они в большинстве своем очень дорого. Существуют модели, цена на которые может составлять миллионы рублей.

Некоторые станки стоят подешевле — несколько сотен тысяч. Зависит цена на оборудование этого типа, как и любого другого, в первую очередь от его технических характеристик. Сегодня на рынке имеются в том числе и бывшие в употреблении станки этого типа.

Стоят они, конечно же, дешевле новых.

Расточные станки: модели отечественные и зарубежные

На отечественном рынке расточные станки представлены достаточно широко. Марок этого оборудования существует множество. В качестве примера можно привести:

- Выпускаемые компанией TOS Varnsdorf станки серий WH, WHN, WRD.

- Мобильные модели Climax производства США.

До сих пор большой популярностью на рынке пользуются и советские модели этой группы. К примеру, при желании можно приобрести горизонтально-расточные 2А614, 2А622, 2А635 либо координатно-расточные 2421, 2Е440, 2Е450 и т. д.

Основные технические характеристики

Покупая расточный станок, обычно обращают внимание на следующие параметры:

- диаметр шпинделя;

- максимально допустимые габариты и вес заготовок;

- размеры рабочего стола;

- максимально возможное перемещение по осям;

- количество скоростей;

- диапазон подач;

- мощность двигателя.

Очень важна также такая характеристика расточного станка, как мощность двигателя.

Расточные станки с ЧПУ

Модели этой разновидности в сравнении с обычными имеют массу преимуществ. Их работой управляет компьютер с заложенной в него программой.

Это позволяет добиться высокой точности обработки и максимальной производительности. Пишется программа в специальных кодах, указанных в описании к станку.

Использоваться это современное оборудование может как для черновой, так и для чистовой обработки деталей.

Расточные станки — оборудование действительно востребованное и во многих случаях незаменимое. В особенности тогда, когда нужна ювелирная точность или максимальная производительность. Если у предприятия имеется необходимость в оборудовании этого типа, найти подходящую модель на современном отечественном рынке не составит труда.

Координатно-расточной станок

Среди токарного оборудования станки, которые относятся к координатно-расточной группе, считаются наиболее точными. Координатно-расточной станок устанавливается для получения сложных деталей, производство которых вызывает большое количество трудностей.

Горизонтально координатно-расточной станок или с вертикальной компоновкой предназначен для получения деталей с несколькими отверстиями, расположенными относительно друг друга с определенным смещением.

Впервые появился именно координатно-расточной станок с ЧПУ, так как принцип работы основан на перемещении заготовки относительно режущего инструмента с точностью до одной тысячной миллиметра. При этом устройство может контролировать точность размеров, а также расположения заготовки в автоматическом режиме.

Область применения

Координатно-расточные станки для дерева и металла не существенно отличаются друг от друга, разница заключается лишь в том, какая нагрузка может выдерживаться и какие режущие инструменты устанавливаются в шпинделе. Конечно, на моделях, предназначенных для дерева, не следует проводить обработку заготовок из металла.

Координатно-токарно-расточной станок создавался для получения межцентровых отверстий, расположенных относительно друг друга на определенном расстоянии. Работа устройства проводится без установки специальных измерительных приспособлений, которые предназначены для направления инструмента.

Следует учитывать, что принцип работы координатно-расточного станка предусматривает выполнение следующих операций:

- Получение глухих и сквозных отверстий.

- Выполнение финишного прохода по поверхности фрезой.

- Расточки и развертки.

- Разметочные работы и обработка торцевых поверхностей.

- Контроль заданных размеров.

Схема координатно-расточного станка определяет то, что большинство заготовок представлено корпусными деталями. Кроме этого проводится выполнение работы по созданию отверстий в кондукторах, в которых они должны быть расположены с высокой точностью относительно друг друга.

Расточка и другие операции на координатно-расточном станке могут проводиться в рамках выпуска средних и больших партий деталей.

Составные части станка и пример обрабатываемых отверстий

Устанавливаемые инструменты координатно-расточного станка позволяют проводить и разметку деталей, в основном межцентровых расстояний. Особенности конструкции позволяют создавать отверстия, которые расположены под углом или во взаимно перпендикулярных плоскостях. Шпиндель координатно-расточного станка позволяет выполнять создание отверстий, которые находятся с торцевых сторон.

Рассматривая виды и модели координатно-расточных станков следует отметить, что оборудование может оснащаться оптическим отсчетным устройством, а также системой ЧПУ контроля позиции заготовки и режущего инструмента.

При этом производители координатно-расточных станков указывают на то, что подобное оборудование является сочетанием измерительной и металлообрабатывающей машины.

Именно поэтому в некоторых случаях базирование заготовки проводится на рассматриваемом станке, а вот обработка выполняется другим оборудованием.

Если основные узлы координатно-расточных станков находятся в хорошем техническом состоянии, то точность обработки составляет 0, 004 миллиметра.

На металлообрабатывающем оборудовании обычной токарной группы нельзя получить детали со столь точными размерами.

Рассматривая ГОСТ и нормы точности координатно-расточных станков следует также отметить, что некоторые снабжаются устройством цифровой индикации, которое позволяет контролировать размеры с точностью вплоть до тысячных миллиметра.

Возможная компоновка

Рассматривая координатно-расточные станки и их технические характеристики следует уделить внимание тому, что их применение рентабельно только в случае необходимости точного позиционирования инструмента. При этом выделяют:

- Модели с одной стойкой.

- Двухстоечный координатно-расточной станок.

В чем заключается разница подобных моделей? Рассматривая описание координатно-расточных станков следует уделить внимание тому, сколько колон возвышается над столом.

При больших размерах стола для повышения жесткости конструкции и обеспечения более высокой точности позиционирования инструмента устанавливается две стойки.

Координатно-расточной современный станок конструктивно может существенно отличаться, что следует учитывать.

Общий вид координатно-расточного станка

Особенности конструкции

Горизонтальный координатно-расточной металлообрабатывающий станок получил весьма большое распространение, так как основные узлы удобно расположены для обработки заготовок больших размеров. Схема координатно-расточного одностоечного и двухстоечного станка существенно отличаются. Примером можно назвать токарно-расточной станок одностоечного типа:

- Основная часть конструкции представлена станиной, на которой расположены все узлы.

- Расточка на координатно-расточном современном станке проходит за счет установки особой расточной головкой. В некоторых случаях она предусматривает быструю смену инструмента. Инструмент координатно-расточного современного станка может крепиться через специальную оснастку.

- Крестовой стол. Принцип работы этого оборудования определяет возможность перемещения заготовок в двух направлениях.

Двухстоечные координатно-расточные станки производители выпускают со следующими узлами:

- Все тот же стол, на котором проводится обработка устанавливаемых заготовок. Их можно закрепить для того, чтобы получить отверстие или несколько с точным взаимным расположением.

- Стойка и станина. Многие модели предусматривают расположение инструмента над корпусной или другой деталью. Шпиндель может быть самым различным.

- Расточная головка. Основные технические характеристики определяются особенностями устанавливаемой расточной головки. Некоторое оборудование имеет головки с автоматической сменой инструмента.

Практически во всех случаях двухстоечный координатно-расточной станок или одностоечного типа имеет станину, которая состоит из двух плоских и одной Т-образной направляющей. По данным направляющим проходит передвижение салазок.

Нормы точности выдерживаются согласно ГОСТ благодаря точному позиционированию всех элементов относительно друг друга.

На самых различных элементах конструкции могут быть расположены блоки управления: их виды зависят от того, какая фирма занимается производством оборудования, и какая система управления установлена.

Электрическая схема координатного-расточного станка на примере 2А450МФ

Принцип действия

На момент производства рассматриваемого оборудования учитываются следующие моменты:

- Деталь закрепляется на столе, который, как ранее было отмечено, может передвигаться по установленным направляющим. Этот момент определяет то, что можно проводить получение отверстий растачиванием

- Как практически во всех металлообрабатывающих станках, так и в тех, что могут обрабатывать дерево, есть шпиндель. Стоит учитывать, что шпиндель предназначается для крепления режущего инструмента. У некоторых моделей шпиндель представлен головкой, которая может сменять режущий инструмент согласно заданной программе. За счет этого существенно упрощается процесс. Шпиндель может быть расположен на различных элементах, все зависит от особенностей конкретной модели.

- Расточная головка и траверса также закрепляются оператором на необходимой высоте, которая зависит от размеров детали.

Рассматривая токарно-расточной станок следует уделить внимание тому, что позиционирование шпинделя проводится следующим образом:

- Описание этого оборудования определяет возможность позиционирования путем установки стола благодаря перпендикулярно расположенным относительно друг другу направляющим.

- Устанавливаемая головка может перемещаться по траверсе. Именно поэтому токарно-расточной станок может применяться для получения отверстий на корпусных заготовках весьма больших габаритов.

Однако сложность конструкции заключается не в возможности позиционирования инструмента и заготовки относительно друг друга, а в высокой точности всех размеров. Стандарт определяет точность не менее 0,004 мм погрешности.

Модели с ЧПУ

Следует учитывать тот момент, что координатно-расточной современный станок с ЧПУ получил весьма большое распространение в последнее время.

Это связано с тем, что по ГОСТу размеры многих деталей должны быть весьма точными.

Поэтому если по ГОСТ точность должна быть очень высокой, а производство проводится в течение короткого промежутка времени, следует уделить внимание координатно-расточным станкам с ЧПУ.

Координатно-расточной станок с ЧПУ

Почему данный тип оборудования сегодня настолько востребован?

Координатно-расточные станки с ЧПУ оснащаются компьютерами, через которые проводится установка координат и режимов обработки. За счет того, что ГОСТ соблюдается не вручную оператором, а точность контролируется компьютером существенно снижается вероятность появления погрешности. Поэтому ГОСТ сегодня соблюсти можно только при установке моделей, которые снабжаются блоком ЧПУ.

Модели с ЧПУ могут применяться как для черновой, так и для чистовой обработки. Однако стоит учитывать, что оператором могут стать только подготовленные люди, несмотря на отсутствие необходимости в ручном управлении. Токари и другие специалисты должны проходить переподготовку для того чтобы правильно управлять оборудованием.

Достоинствами моделей с блоком числового программного управления можно назвать:

- Высокую точность работы.

- Высокий показатель производительности.

- Возможность установки на автоматизированных линиях.

- Защищенность зоны резания от окружающей среды.

- Возможность получения сложных заготовок, которые имеют различные плоскости и отверстия: глухие, пересекающиеся, наклонные и так далее.

- Компактные размеры при высокой производительности.

Однако есть и несколько существенных недостатков:

- Достаточно высокая стоимость. Применение современных технологий определяет существенное удорожание оборудования. Поэтому рентабельность установки станков с ЧПУ должна быть тщательно просчитана.

- Сложность в обслуживании. Стоит помнить о том, что координатно-расточной станок с ЧПУ может обслуживать и ремонтировать исключительно специалист, имеющий соответствующие навыки. В случае повреждения или выхода из строя одного из узлов придется обращаться к продавцу или компаниям, которые предоставляют услуги по ремонту. Решить проблему самостоятельно будет практически не возможно.

- В некоторых случаях для наладки производства при установке станков с ЧПУ нужно нанимать специалиста. Это связано со сложностями, которые возникают при составлении программы по обработке и наладке оборудования.

- Показатель трудозатрат снижается до 80%, а производительности увеличивается примерно на 50%. Эта информация определяет то, что один станок с ЧПУ может заменить три обычных.

Современные нормы изготовления различных деталей обязывают заводы и иные организации, занимающиеся производством устанавливать станки с ЧПУ. Это связано с тем, что только они могут обеспечить высокую точность размером и показателя шероховатости поверхности.

Лучшими производителями считают МЗКРС и «Стан-Самара». Они выпускают модели, которые устанавливаются практически на всех заводах и производственных линиях. Наиболее распространенными моделями назовем 2В440А, 2Д450, 2А450. При выборе наиболее подходящей модели уделяют внимание на следующие моменты:

- Максимальные размеры заготовки.

- Масса конструкции.

- Максимальный и минимальный диаметр отверстия.

- Скорость, с какой может вращаться режущийся инструмент.

- Максимальный вес заготовки.

- Мощность главного привода и всех дополнительных электродвигателей.

Чаще всего это металлообрабатывающее оборудование устанавливается в машиностроительных цехах. Сегодня распространение получили и модели, выпускаемые под брендом Newall (Англия). Еще относительно небольшое распространение получили модели, выпускаемые под брендами WHN и WKV.

Выбор станка. Как правильно выбрать станок

- 1) получение требуемой точности обработки и чистоты поверхности;

- 2) соответствие производительности станка заданной программе выпуска деталей;

- 3) соответствие мощности станка мощности, требуемой при выполнении обработки;

- 4) соответствие размеров рабочей зоны станка размерам обрабатываемых деталей;

5) удобство обработки на станке (удобство управления станком, удаления стружки и т. д.);

6) экономичность обработки.

Металлорежущие станки в технологическом отношении можно подразделить на следующие виды:

1. Станки общего назначения — универсальные. Эти станки, изготовляемые серийно, имеют наибольший технологических возможностей (токарно-винторезные, универсально-фрезерные, горизонтальные, круглошлифовальные и т. д.).

2. Станки высокой производительности. Производительность этих станков, изготовляемых серийно, выше, а диапазон технологических возможностей (универсальность) меньше. Для этих станков характерна повышенная жесткость и ограниченные ряды чисел оборотов и подач (многорезцовые токарные станки, токарные автоматы и полуавтоматы, бесцентровошлифовальные станки, продольнофрезерные станки и т. д.).

3. Станки определенного назначения. Эти станки, изготовляемые серийно, предназначены для выполнения операций определенного наименования при обработке одноименных деталей.

Указанные станки могут переналаживаться на обработку одноименных деталей разных размеров, но на них обрабатывают лишь определенные поверхности (станки для обработки шеек коленчатых валов, для обточки профиля кулачков распределительных валиков и0 т. д.).

Станки определенного назначения часто неправильно называют «специальными» станками, хотя между этими группами существует большое различие.

Станки определенного назначения широко применяют в массовом производстве.

4. Специализированные станки. К этой группе относятся станки, которые путем конструктивных изменений станков одной из ранее перечисленных групп- приспособлены к выполнению только одной определенной операции по обработке определенной детали.

Простейшая специализация обычного вертикально-сверлильного станка может заключаться в том, что верхнюю часть разъемной колонны этого станка помещают на угольник. Вследствие этого шпиндель оказывается наклоненным к столу под определенным углом.

Так можно поступить, если обрабатываемую деталь вследствие ее размеров неудобно ставить под углом к плоскости стола. Такой специализированный станок пригоден только для сверления отверстий в этой детали и для других операций не используется.

К специализированным станкам относятся также так называемые агрегатные станки. Агрегатные станки создают различной компоновкой стандартных агрегатов с добавлением специальных механизмов и приспособлений в зависимости от назначения и требуемой наладки станка. Станкостроительные заводы производят стандартные агрегаты определенных типоразмеров для применения при различных видах обработки.

Типичным примером станков такого рода являются агрегатные сверлильные станки.

Станкостроительные заводы производят стандартные сверлильные головки, нормализованные столы и другие элементы этих станков нескольких размеров.

В зависимости от расположения просверливаемых в детали отверстий, сверлильные го ловки монтируют в нужном положении по отношению к столу, который в специальное приспособление устанавливают деталь.

- Агрегатные станки состоят из следующих элементов:

- а) агрегатов вращательно-поступательного движения — силовых головок (фиг. 33);

- б) корпусов общего назначения (тумбы и станины);

- в) корпусов-сочетателей для монтажа силовых голов (плиты, стойки, угольники) ;

- г) поворотных столов с точной фиксацией;

- д) механизмов для синхронизации работы силовьих головок управления автоматическим поворотом стола;

е) вспомогательных узлов, нормализованных для всех стан или для отдельной группы станков (охлаждение, электроблокировка, освещение и т. д.);

ж) специальных приспособлений для зажима обрабатываем деталей.

На фиг. 34 показана схема компоновок элементов агрегатных станков.

5. Специальные станки. Такие станки изготовляют в единичных экземплярах только для выполнения определенной операции по обработке данной детали и поэтому они дороги. При смене объекта производства использование таких станки весьма затруднено.

Вследствие этого применение специальных станков резко ограничено даже в условиях массового производства.

Применение специальных станков допускается лишь для особого увеличения производительности на трудоемких операциях и повышения точности координации обрабатываемых поверхностей трудно достижимого при применении станков других видов.

Автоматическими станочными линиями называют группы автоматических станков, установленных один за другим в порядке выполнения технологического процесса и связанных между собой автоматическими транспортирующими устройствами прерывного действия.

На таких линиях функции рабочего сводятся к наблюдению за работой станков и к их подналадке.

В автоматической линии могут осуществляться различные п своему характеру операции (сверление, растачивание, фрезерование и т. д.) на различных станках (общего назначения, агрегатных, определенного назначения и др.).

Автоматические линии обычно снабжают транспортерами прерывного действия.

На такой транспортер в начале линии устанавливают обрабатываемую деталь, которая периодически, через определенный промежуток времени, перемещается из позици в позицию, проходя последовательно обработку разными инструментами. На автоматических линиях обычно устанавливают агрегатные многошпиндельные станки с вращающимися инструментами.

13.2. Типы расточных станков

Главным движением при растачивании

является вращение инструмента. Движение

подачи может совершать заготовка или

инструмент. На расточных станках

обрабатывают отверстия чаще всего в

заготовках корпусных деталей.

Рис. 66. Основные типы расточных станков

Расточные станки изготовляют

трех типов: координатно-расточные,

горизонтально-расточные и алмазно-расточные.

Координатно-расточные станки бывают

одностоечные (рис. 66, а)

и двухстоечные.

Они

предназначены для обработки отверстий

с высокой точностью формы, размера и

взаимного расположения. Станки снабжают

специальными устройствами, которые

позволяют с точностью в несколько мкм

осуществлять координатные перемещения

заготовок со столом или салазками

относительно инструмента.

Обработку

на станках производят в специальных

помещениях, в которых поддерживается температура 20±10С.

Горизонтально-расточные

станки (рис. 66, б)

предназначены для

обработки, как правило, заготовок

корпусных деталей. Координатно- и

горизонтально-расточные станки применяют

в мелкосерийном производстве.

Координатно- и горизонтально-расточные

станки выпускают с различными системами

ЧПУ.

На одних станках программируется

и автоматически выполняется установка

инструмента по заданным координатам

заготовки и фиксация перед обработкой

подвижных частей станка, на других –

осуществляется программное управление

всем циклом обработки после установки

заготовки, на третьих, оснащенных

дополнительно инструментальными

магазинами, что обеспечивает программное

управление всем циклом обработки

заготовок с большим числом разнообразных

поверхностей, включая автоматическую

смену инструмента.

На алмазно-расточных станках

(рис. 66, в)

обрабатывают с высокой

точностью цилиндрические отверстия в

корпусных заготовках небольших размеров.

Обработка ведется по автоматическому

циклу. Эти станки применяют в крупносерийном

и массовом производстве.

Наиболее широкое распространение

получили горизонтально-расточные

станки. На станине 1

таких станков (см.

рис. 66, б)

неподвижно закреплена

передняя стойка 7.

По ее вертикальным

направляющим перемещается шпиндельная

бабка 6со шпинделем 5.Стол 4

перемещается по

продольным направляющим станины. В его

поперечных направляющих смонтированы

салазки 3,на которых установлен

поворотный стол 2.

Вращательное главное

движение совершает инструмент,

установленный в шпинделе.

Движение подачи может

совершать как инструмент – осевое

перемещение шпинделя, вертикальное

перемещение шпиндельной бабки, так и

заготовка – продольное перемещение

стола или поперечное перемещениесалазок. Наличие

поворотного стола дает возможность

обрабатывать заготовку с разных сторон

без переустановки ее на столе.

13.2.1. Режущий инструмент и схемы обработки на расточных станках

На расточных станках применяют расточные

резцы, сверла, зенкеры, развертки,

метчики, фрезы. Наиболее широко используют

расточные резцы. Обработку проводят

проходными, подрезными, канавочными и

резьбовыми расточными резцами.

Наибольшее распространение

имеет расточный инструмент, выполненный

в виде консольной расточной оправки 1

с закрепленным в ней стержневым резцом

2

(рис. 67, а).Установку резца на

заданный диаметр обрабатываемой

поверхности осуществляют регулированием

его вылета.

Точная настройка инструмента

облегчается при использовании расточных

резцов-вставок с микрометрическим

регулированием размера (рис. 67, б).

Расточные оправки, у которых резцы

установлены в диаметрально противоположных

сторонах, обеспечивают большую точность

обработки. Это объясняется тем, что

радиальные силы, действующие на резцы,

взаимно уравновешиваются.

Благодаря

этому уменьшаются упругие деформации

оправки. Такие инструменты называют

расточными головками (рис. 67, в,

г).

Для подрезки применяют

резцы, режущая часть которых сделана с

главным углом в плане 900

(рис. 67, г).

Рис.67. Инструменты для обработки на

расточных станках

В качестве рабочей части расточного

инструмента в настоящее время обычно

используют многогранные повторно не

затачиваемые пластинки из твердого

сплава или композита, закрепляют их

механически. Тип пластины и ее расположение

определяется формой обрабатываемой

поверхности и схемой ее обработки.

На расточных станках с ЧПУ,

как правило, применяют сборный расточной

инструмент. Это позволяет значительно

уменьшить его номенклатуру. Он включает

в себя унифицированный хвостовик (рис.

67, д),

удлинительный элемент

2 и

головку 3.

Хвостовики расточного

инструмента для станков с магазином

имеют специальные элементы, за которые

схват автооператора удерживает его при

транспортировании к шпинделю из магазина

и обратно.

Скорость резания, подачу и глубину

резания при растачивании определяют,

как и для точения. На горизонтально-расточных

станках обрабатывают внутренние

(цилиндрические, торцовые и резьбовые),

наружные (торцовые и цилиндрические)

поверхности вращения, а также плоские

поверхности.

Растачивание цилиндрических

поверхностей производят расточными

проходными резцами (рис. 67, а).

Подрезание торцов

небольших размеров делают инструментом

для подрезных работ (рис. 66, б).

Рис. 67. Схемы обработки поверхностей на расточных станках

Некоторые горизонтально-расточные

станки имеют планшайбу с радиальным

суппортом.

Внутренние цилиндрические

поверхности очень большого диаметра

растачивают расточным резцом, установленным

на планшайбе станка в оправке (рис.67,

в).

Главное движение совершает инструмент,

вращающийся вместе с планшайбой.

Аналогичным образом обрабатывают

короткие наружные цилиндрические

поверхности (рис. 67, г).

Наружные торцовые поверхности,

внутренние канавки и другие аналогичные

элементы деталей обрабатывают

соответствующими резцами, закрепленными

в радиальном суппорте. Резец, вращаясь,

перемещается с радиальным движением

подачи (рис. 67, д, е).

На горизонтально-расточных станках, не

имеющих планшайбы и радиального суппорта,

внутренние цилиндрические поверхности

большого диаметра и наружные цилиндрические

поверхности обрабатывают фрезерованием.

В этом случае система ЧПУ обеспечивает

одновременные поперечное движение

подачи заготовки и вертикальное движение

подачи инструмента. Вертикальную

плоскость можно фрезеровать торцовой

насадной фрезой.

Пазы фрезеруют

соответствующими концевыми фрезами,

причем движение подачи совершает или

заготовка при горизонтальном положении

паза, или инструмент, если паз ориентирован

вертикально.

При использовании специальных

приспособлений и устройств на

горизонтально-расточном станке расточными

резцами можно обрабатывать конические

и фасонные поверхности. Нарезание резьбы

производят резьбовыми резцами и

метчиками.

Поверхности со сложным контуром

обрабатывают фрезерованием. На

горизонтально-расточных станках

производят также обработку заготовок

сверлами, зенкерами и развертками.

Обработка заготовок на координатно- и

алмазно-расточных станках имеет свои

особенности. Основным видом работ на

координатно-расточных станках является

растачивание цилиндрических отверстий

консольными оправками.

На этих станках

можно обрабатывать каждое отверстие с

очень высокой точностью и обеспечивать

точное расстояние между отверстиями.

Необходимый для этого точный отсчет

перемещений заготовки относительно

инструмента осуществляют с помощью

специальных оптических устройств.

Они

позволяют совместить ось обрабатываемого

отверстия с осью шпинделя с погрешностью

не более 0,001 мм. Перед началом

растачивания стол, салазки и шпиндельную

бабку фиксируют, благодаря чему достигают

высокой точности растачивания.

В

инструментальном производстве

координатно-расточные станки используют

также для контроля линейных размеров

и разметки высокоточных заготовок.

Алмазно-расточные станки имеют высокие

точность и жесткость. Для них характерна

обработка с высокими скоростями резания

(100÷1000 м/мин), малыми подачами

(0,01÷0,15 мм/об) и небольшими глубинами

резания (0,05÷0,3 мм). В качестве инструмента

используют расточные резцы, закрепленные

в консольных оправках.

Режущую часть

инструмента делают из твердых сплавов,

керамических материалов и алмаза. На

алмазно-расточных станках обрабатывают

с высокими точностью и производительностью

внутренние цилиндрические и торцовые

поверхности. Заготовку устанавливают

на стол станка, вертикальное движение

подачи совершает инструмент.

Растачивание

на таких станках обеспечивает высокое

качество поверхности.

Источник https://metmastanki.ru/vidy-sverlilnyh-stankov-i-ih-naznachenie

Источник http://rushbiz.ru/upravlenie-biznesom/oborudovanie-dlya-biznesa/proizvodstvo/stanok-dlya-perchatok.html

Источник https://regionvtormet.ru/instrumenty/rastochnye-stanki-osobennosti-i-raznovidnosti-printsip-raboty-kriterii-vybora.html