Станок для

производства

блоков из грунта

Грунтоблок — это надежно, дешево, экобезопасно и эстетично.

Доставим станок в любой регион России

и ближнего зарубежья.

С заботой о вашем здоровье и экологии.

Стать дилером

Стать дилером

ЧЕМ ХОРОШИ ГРУНТОБЛОКИ?

Главное преимущество — экологичность . С помощью станка для изготовления стеновых блоков из грунта, Вы сможете построить по-настоящему экологически чистое и долговечное жилье, приносящее пользу Вашему здоровью и экологии.

КОМПЛЕКС ПО ПРОИЗВОДСТВУ ГРУНТОБЛОКА КСМ10.00

Состав и цены оборудования:

| Компонент оборудования | Цена, руб. |

|---|---|

| КСМ 10.11: станок формовочный для изготовления строительных блоков методом порционного уплотнения | 1 800 000 |

| КСМ 10.02: конвейер ленточный на опорах качения (предназначен для транспортирования сыпучих грузов) | 140 000 |

| КСМ 10.03: смеситель (предназначен для приготовления маловлажных сыпучих материалов) | 153 000 |

| КСМ 10.04: сито (предназначен для просеивания измельченной смеси) | 77 000 |

| КСМ 10.06: измельчитель (предназначен для дробления крупных фракций глины или земли) | 68 000 |

Оставить заявку

Оставить заявку

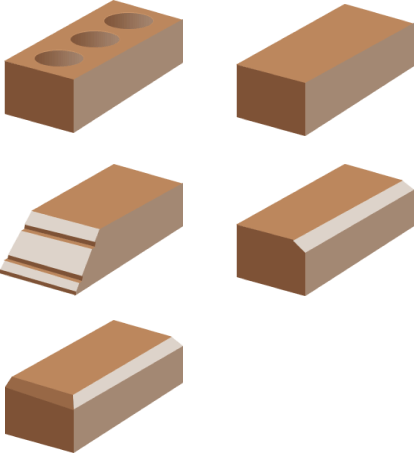

ВОЗМОЖНАЯ ФОРМА БЛОКОВ

При использовании станка грунтоблоки могут изготавливаться разной конфигурации, что придаст при их использовании в строительстве архитектурную выразительность и не потребует дополнительной облицовки наружных стен. Из чего можно изготавливать Основным сырьём для земляного строительства являются повсеместно распространённые песчано-глинистые грунты. Для производства с помощью станка требуется смесь, содержащая помимо глины и ила ещё и песок, а также мелкий гравий.

При использовании станка грунтоблоки могут изготавливаться разной конфигурации, что придаст при их использовании в строительстве архитектурную выразительность и не потребует дополнительной облицовки наружных стен. Из чего можно изготавливать Основным сырьём для земляного строительства являются повсеместно распространённые песчано-глинистые грунты. Для производства с помощью станка требуется смесь, содержащая помимо глины и ила ещё и песок, а также мелкий гравий.

По результатам испытаний блоков (без использования цемента) их прочность оценивается от 30 до 100 кг/кв.см. Изделия имеют высокую расформовочную прочность, что позволяет их укладывать из машины непосредственно в стену.

Консультант: +7 (35361) 3-65-47

Консультант: +7 (35361) 3-65-47

E-mail: ecostroi2004@mail.ru

E-mail: ecostroi2004@mail.ru

ТАК ВЫГЛЯДЯТ ГОТОВЫЕ ЭКОДОМА

О KOМПАНИИ ООО “ЭКОСТРОЙ”

Компания ООО «Экострой» уже более 16 лет осуществляет производство станков для изготовления материалов для возведения стен. Станок предназначен для:

- частных лиц;

- предпринимателей;

- руководителей строительных организаций.

Наша миссия

Популярность станков нашей компании связана с возможностью изготовления дешевых строительных материалов эконом-класса, которые при этом отличаются высокими показателями качества и экологичности. Однако, не все знают о преимуществах глиноблока, не доверяют дешевизне продукта, и поэтому продолжают использовать в строительстве стандартные привычные всем материалы, например, арболитовые или керамзитовые блоки.

Мы хотим донести до людей информацию о качествах глиноблока, возможностях его изготовления и использования при домашнем строительстве, преимуществах перед другими материалами.

Мы хотим сделать доступным для всех строительство дешевого малоэтажного жилья и подсобных помещений, а также снизить стоимость уже готового жилья за счет использования застройщиками более дешевых, но не менее качественных материалов и станка для самостоятельного изготовления глиноблока.

БЕСПЛАТНАЯ КОНСУЛЬТАЦИЯ

Консультант: +7 (35361) 3-65-47

Консультант: +7 (35361) 3-65-47

Необходимое оборудование в производстве керамзитобетонного блока. Станок для производства блоков

Необходимое оборудование в производстве керамзитобетонного блока

Изготовленные блоки на перед перемещением на место хнанения

Если возникает необходимость построить собственный дом и прочие вспомогательные постройки своими руками, то причин тому может быть две: ограниченный бюджет на строительство или рачительность в сочетании с желанием сделать все самостоятельно.

В обоих случаях траты на покупку конструкционных материалов для возведения стен хочется максимально сократить, а достичь этого можно за счет организации собственного изготовления расходных материалов на основе керамзита или вспененного бетона.

Первый вариант является более бюджетным, а оборудование необходимое для производства керамзитобетонных блоков можно или купить по сходной цене, или сделать своими руками, при наличии надлежащих навыков и желания.

Производственный процесс

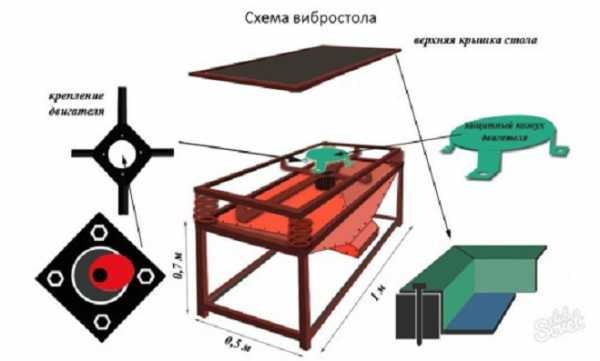

Технология производства керамзитобетонных блоков является наиболее простой и заключается в заполнении формовочных элементов, которые подвергаются вибрации, за счет чего происходит уплотнение смеси и достигается требуемая прочность конструкционных материалов. Изготовление блоков с различными наполнителями, в том числе керамзитобетонных, является комбинацией метода заливки смеси в опалубку и кирпичной кладки.

Простейший станок для производства бетонных изделий, который можно изготовить своими руками из металлопроката и стальных листов, представляет собой конструкцию из стола с формовочными элементами, образующими внутренние полости в блоках. На стол устанавливается съемная форма, состоящая из дна и металлической опалубки, ограничивающей периметр и определяющей форму и размер блока. После установки дна и формы она заполняется исходной керамзитобетонной смесью, которая должна быть уплотнена, для чего может быть использована пресс-крышка.

Описанная процедура изготовления блоков не позволяет получить изделия с высокой плотностью, которой можно достичь, только применяя специальное оборудование, включающее вибростол/вибратор, создающие мелкие вибрации формы, за счет чего удаляются воздушные полости и происходит трамбовка исходной смеси.

Оборудование и процедура

Технология производства конструктивных элементов на основе керамзита не предусматривает их обжига или иной термической обработки, поэтому для получения готовых изделий с достаточно высокой прочностью потребуется следующее оборудование:

- бетономешалка — для получения смеси равномерной консистенции;

- станок с вибростолом — для удаления воздушных пустот и максимального уплотнения смеси;

- форма из металла или полимерного материала, определяющая размер и геометрию готовых изделий;

- дополнительные вспомогательные приспособления при необходимости:

- вибрационное сито для просеивания песка или керамзита;

- гидравлическая тележка с вилами, для удобного перемещения готовой продукции.

Планируя производство керамзитобетонных конструкционных блоков своими руками, следует иметь в виду, что высыхание блоков происходит естественным образом, а значит:

- потребуется сухое, вентилируемое помещение с крышей для складирования;

- штабелирование изделий может производиться в несколько рядов в высоту, но для этого потребуется вилочный погрузчик или таль.

Процедура производства блоков из керамзитобетона своими руками предусматривает 2–3 повторяющихся этапа заполнения, при которых:

- форма заполняется раствором сверх бортов формовочного короба;

- закрывается крышка-пресс или его аналог;

- включается вибрационное оборудование и происходит уплотнение массы.

Процедура повторяется необходимое число раз для получения плотного изделия требуемого размера.

После уплотнения форма снимается со стола, переворачивается, удаляется дно, а готовое изделие выгружается на подготовленный поддон или прокладочные бруски, обеспечивающие зазор между слоями блоков в штабеле и гарантирующие равномерное высыхание и затвердевание заготовок.

Разновидности станков

В зависимости от исполнения станочное оборудование для производства блоков из керамзитобетона подразделяется на:

- Ручное — в котором все операции выполняются вручную, а уплотнение смеси осуществляется за счет вибратора закрепленного на корпусе. Стоимость от 2,5–3 тыс. р.

Станок своими руками

Оборудования необходимое для производства формуемых конструктивных элементов из разнообразных бетонных растворов, можно изготовить своими руками из подручных материалов, имея под рукой:

- Металлический лист толщиной от 3 мм и более, для изготовления пресс-крышки, форм и поверхности вибростола.

- Уголок или профилированную трубу, для изготовления каркаса и вспомогательных элементов, которые включает в себя станок.

- Электродвигатель мощностью от 0,6 кВт.

- Набор вспомогательного оборудования для преобразования вращения ротора двигателя в вибрацию рамы станка, включающий в себя эксцентрик, набор шкивов — для ременной или звездочек — для цепной передачи.

Для лучшей вибрации, эксцентриситет шкива, насаженного на вал двигателя должен быть небольшим, а частота вращения высокой. При подобном сочетании параметров рама будет мелко и часто вибрировать, обеспечивая лучшее уплотнение раствора в форме. Двигатель крепится к опорной раме и имеет связь с вибростолом только посредством гибкой связи в виде ременной или цепной передачи.

Чтобы блоки получались ровными и имели прямые углы, сварка листов в формы должна производиться снаружи. Для легкого высвобождения блока из формы делать это нужно сразу после изготовления, а поверхность следует протирать и смачивать перед каждой новой операцией.

Рентабельность производства

В зависимости от наличия складских площадей и потенциального спроса на строительные материалы, объем производства может достигать нескольких десятков тысяч блоков ежемесячно, а для этого потребуется автоматизированная линия стоимость в 250–350 тыс. р. Вне зависимости от производительности оборудования, при ритмичном производстве и полной реализации продукции, окупаемость инвестиций в производство керамзитобетонных блоков составляет 6–9 месяцев.

Масса сырого блока составляет примерно 11 кг, уменьшаясь после высыхания до 9,5 кг, а значит процесс изготовления подобных изделий является трудоемким и требует значительных физических усилий. Следовательно, для производства бетонных блоков с наполнением из керамзита и других изделий, уплотняемых методом вибрации, потребуется штат физически крепких мужчин и средства малой механизации для выполнения погрузо-разгрузочных операций.

Станки для изготовления шлакоблоков. Оборудование для производства шлакоблоков

Рентабельность производства строительного материала для кладки стен и перекрытий в немалой степени зависит от стоимости сырья. Традиционные кирпичи и полнотелые блоки представляют группу наиболее дорогостоящего материала, что подкрепляется и довольно высокими технико-эксплуатационными качествами. Но всегда найдется потребитель, готовый покупать менее привлекательный по свойствам, но зато дешевый продукт. Этим можно объяснить и высокие темпы, с которыми распространяется оборудование для производства шлакоблоков и схожих по характеристикам стройматериалов. При небольших вложениях изготовитель получает строительные компоненты, обеспечивающие неплохую теплопроводность и сносные показатели долговечности.

Технология изготовления

Процесс изготовления предполагает выполнение трех основных этапов. Начинается мероприятие с формирования бетонной смеси, которая должна включать цемент, воду, а также отсев или другие отходы производственной деятельности. На этом этапе важно правильно использовать пластифицирующие добавки. От наполнителей в дальнейшем будет зависеть жесткость раствора. На втором этапе задействуется станок для производства шлакоблоков, который путем физического усилия выполняет тщательный замес полученной массы и выгружает порции раствора на специальные формы. Здесь же в работу вступает вибропрессовальная машина, которая тщательно трамбует жесткую массу, размещенную в формовочной зоне. Следует отметить, что после отвода станка раствор в виде блока должен сохранять свою форму. Обычно для достижения такого результата производители добавляют такие связующие, как релаксол и фулерон. На заключительном этапе происходит застывание блоков, после чего их укладывают на специальные стеллажи.

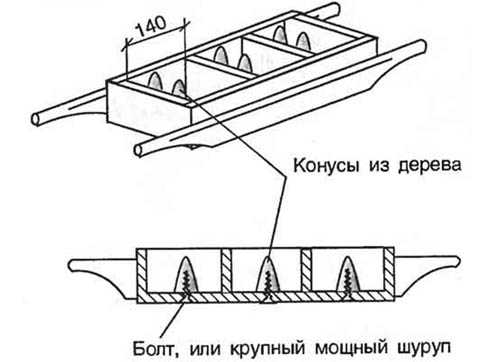

Форма для шлакоблока

Поскольку геометрия и будущий вид шлакоблоков зависят от используемых форм, следует отдельное внимание уделить данной оснастке. Изготовить такие ячейки можно из любого подручного материала – в частности, это может быть древесина или металл. Главное, чтобы в процессе вибропрессования станок для производства шлакоблоков не повредил каркас. Внешне готовая форма напоминает открытый ящик с дном и четырьмя стенами. Как правило, одному элементу соответствует один блок, но в целях экономии материала можно организовать секции с несколькими отделениями.

Что касается размеров, то лучше использовать типовые параметры строительного блока – 40 х 20 х 20 см. Также для образования пустот следует в каждой ячейке предусмотреть наличие цилиндрической болванки, которая заполнит собой пространство в заготовке. Для замещающей функции подойдет любой элемент, который не повредят станки для изготовления шлакоблоков в процессе трамбовки. Обычно для этого используют стеклянные бутылки с толстыми стенками.

Основное оборудование для производства

Традиционный состав полноценной линии изготовления шлакоблока включает бетономешалку, вибрационную установку и пресс. Также в качестве вспомогательного оснащения применяются лопаты, тачки и формы. Машина для замеса бетона выполняет подготовку смеси для дальнейшей формовки, вибрационный станок осуществляет уплотнение структуры раствора, а прессовочный агрегат непосредственно компонует блок. Перечисленные станки для изготовления шлакоблоков могут использоваться по отдельности или в виде универсальной многозадачной установки. Обычно в серийном производстве применяется первая схема, так как она позволяет при высокой скорости изготавливать качественную продукцию. Правда, для эксплуатации и содержания отдельных агрегатов требуется больше пространства.

Мини-станок для шлакоблоков

В данном случае речь идет о мобильных станциях, которые представляют собой компактную производственную линию для изготовления шлакоблоков и других строительных материалов с похожей формой и структурой. Некоторые модификации работают от обычной электросети на 220 В, поэтому по большому счету эксплуатация оборудования возможна в условиях частного домовладения. В составе комплекса предусмотрены небольшие станки для изготовления шлакоблоков, каждый из которых выполняет свою задачу – замес раствора, вибропрессование, выкладку и формовку. Несмотря на скромные размеры, в таких линиях обычно предусматривается эргономичная часть подачи блоков, исключающая необходимость использования специальных поддонов и стеллажей.

Самодельное оборудование

Реализовать производственную площадку для шлакоблока можно и своими силами. Например, с помощью листового металла, электродвигателя и сварочного аппарата можно изготовить агрегат, который сможет выполнять функцию вибрационного пресса. Дело в том, что для данного рода операций не требуется высокой мощности, как в случае с заводской гидравликой. Вибрирующий эффект обеспечит двигатель, который можно разместить на резиновой платформе и закрепить к металлической конструкции. Остальные станки для изготовления шлакоблоков вполне можно заменить ручным усилием. К примеру, замес можно выполнить и лопатами, а постановка в форму реализуется соответствующими по размеру емкостями. Разумеется, о высоком качестве продукции, получаемой на таких мощностях, говорить не приходится, но для частного применения шлакоблоков в небольших объемах такой вариант себя оправдывает.

Заключение

Если сравнивать технологию изготовления шлакоблока с методами создания кирпича, то выгода будет очевидной. Другой вопрос — насколько вообще целесообразно строительство домов из такого материала? Как показывает практика, профессиональное оборудование для производства шлакоблоков формирует элементы с оптимальными показателями плотности и жесткости. В целях повышения надежности строители предусматривают в конструкциях и наличие металлической арматуры. В итоге по критериям прочности, изоляции и ценовой доступности шлакоблок может рассматриваться как один из лучших стройматериалов. Однако эти преимущества омрачает неудовлетворительная экология добавок, которые вносят производители в состав материала.

Станок для производства арболитовых блоков

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс. Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс. Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

- После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

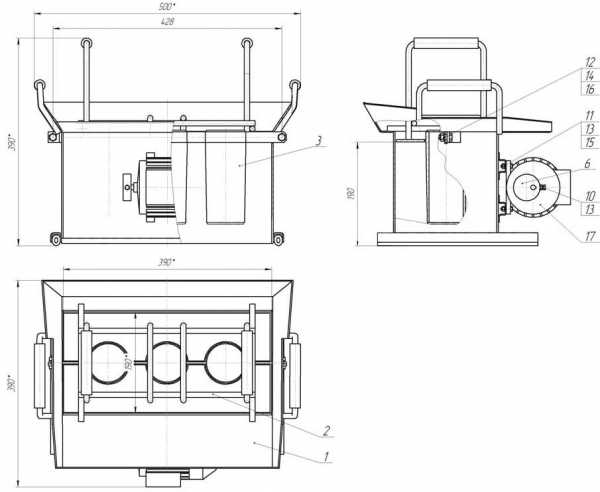

Современные промышленные станки и вибропрессы

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

Станок для изготовления керамзитобетонных блоков

Использование керамзитобетонных блоков в строительстве имеет ряд преимуществ. Несмотря на свою небольшую удельную массу, они обладают должной механической прочностью, имеют низкий коэффициент теплопроводности. Но главным преимуществом является относительно несложная технология изготовления, для этого необходимо правильно подобрать станки.

Технология изготовления керамзитобетонных блоков

Внешний вид керамзитобетонного блока

В качестве основного материала используется керамзит небольшой фракции. Для связки компонентов между собой в смесь добавляют цемент, затем полученная масса проходит стадию обработки для получения строительных керамзитных блоков.

Дополнительно необходимо применять специальные добавки для производства. Для увеличения показателя морозостойкости добавляют омыленную древесную смолу. После этого смесь определенное время настаивают в течение 40-50 мин. Это необходимо для лучшей адгезии керамзита, цемента, песка и воды. Только после этого можно приступать к процессу производства.

Стадии изготовления керамзитоблоков.

- Засыпка состава в формы. Их количество может варьироваться от одной до 16 шт.

- Установка форм на вибростол или вибромашину. Это необходимо для формирования однородной плотности вещества по всему объему;

- Прессование. Для выполнения этого этапа применяются гидравлические или механические устройства. На верхнюю часть формы воздействует пресс, в результате чего происходит уплотнение блоков.

- Излечение заготовок для дальнейшей просушки. После формирования строительные заготовки еще не имеют достаточной механической прочности. Поэтому на этапе изучения и транспортировки в зону окончательной просушки необходимо соблюдать меры безопасности.

Зачастую эти операции осуществляются на одном производственном оборудовании. Для этого рекомендуется использовать специальный станок, в конструкции которого предусмотрены механизмы для полного цикла. В качестве дополнительного оборудования потребуется бетономешалка.

Форма емкостей определит назначение строительных блоков. Они могут применяться для возведения несущих стен или межкомнатных перегородок.

Параметры выбора станка для производства керамзитобетонных блоков

Установки по производству керамзитовых блоков

Для комплектации производственной линии можно использовать несколько видов оборудования. Их выбор зависит от требуемой производительности, общей площади цеха, а также бюджета на закупку.

Еще одним показателем является степень автоматизации. Но при этом должны соблюдаться принятые нормы качества для строительных материалов.

Условно станки для производства керамзитобетонных блоков можно разделить на следующие виды:

- ручные. Основная область применения — мелкосерийное изготовление в домашних условиях. Для уплотнения смеси вибратор крепится к корпусу станка. Но так как механический прижим не обеспечит должную плотность материала, при формировании смеси необходимо увеличить содержание цемента;

- передвижные линии. Являются оптимальным вариантом для комплектации производства с большой площадью цехов. После заполнения формы и формирования блоков они опускаются на землю. Конструкция переводится на другое место, таким образом, снижаются затраты для перемещения заготовок зоны просушки;

- вибростол. Характеризуется небольшим объемом выпускаемой продукции. Максимально этот показатель составляет 6 блоков за один цикл;

- вибропресс. Относится к разряду профессиональных линий. Объединяет в себе все операции. Для транспортировки готовых изделий присутствует конвейерная лента.

В комплектацию последней линии может входить блок для замешивания исходной смеси. Это позволяет добиться максимальной автоматизации, оптимизировать текущие затраты. Но в большинстве случаев для работы подобного оборудования необходимо выполнить ряд условий. Одним из них является подвод электролиний 380 В. Некоторые модели имеют пневматические узлы, для их функционирования может потребоваться компрессор.

В видеоматериале можно ознакомиться с примером работы передвижной линии:

Оборудование для производства блоков, шлакоблоков и арболитовых блоков

Добро пожаловать на производство Блокпресс.Ру!

Вот уже на протяжении 7-ми лет мы изготавливаем оборудование для производства строительных стеновых блоков. Наши станки работают во многих городах России и на деле зарекомендовали себя с хорошей стороны.

На протяжении этого времени у нас сформировалась опытная команда профессионалов в своем деле из людей единомышленников, которые прошли через процесс тестирования и модернизации, в котором что-то доделывали, что-то переделывали и сейчас мы имеем оборудование для производства блоков, которое работает, делает хорошо и приносит людям пользу.

Закажи любой станок до 30 апреля и получи в подарок «Шприц смазочный рычажно-плунжерный 500 мл»

Мы выпускаем станки для производства шлакоблоков, керамзитоблоков и арболита для частных застройщиков и малого бизнеса.

Изготовление блоков в домашних условиях.

С нашими вибростанками для производства блоков вы сможете построить себе дом, гараж, хозяйственные постройки и многое другое с применением различных материалов и изготовить шлакоблок в таких пропорциях смеси, которые вам необходимы.

Производство блоков для населения.

Наше оборудование идеально подходит для частных предпринимателей и тем, кто только начинает осваивать это направление деятельности. Благодаря высокому ресурсу, удобству работы и точной геометрии наших станков для производства блоков, вы можете изготавливать блоки высокого качества способные конкурировать на рынке с крупными производителями, при этом затратив на оборудование не большую цену.

Оборудование для производства блоков, что можете производить?

На нашем оборудовании вы можете изготавливать стеновые блоки, такие как: Шлакоблоки, Шлакобетонные блоки, Керамзитоблоки, Керамзитобетонные блоки, Опилкоблоки, Опилкобетонные блоки, Арболитовые блоки, Бетонные блоки Также можете заказать станок под свои размеры блоков.

Наши производственные возможности.

За годы работы нашей команды, мы смогли создать целый парк металлообрабатывающего оборудования. Мы имеем у себя на производстве промышленные токарные станки малой и большой группы, фрезерные станки, сверлильные станки, плазменную резку, все виды сварки и различное сопутствующее оборудование.

Благодаря большому вложению в наше производство как сил, так и средств, на сегодняшний день мы изготавливаем все детали у себя, поэтому можем предложить станки для производства блоков лучшего качества и по самой лучшей цене на рынке.

Почему стоит купить станок для изготовления шлакоблока у нас?

- Разрабатываем, создаем и испытываем лично мы. Нам важно, чтобы наши станки были лучшими. Это наше дело, и оно нам нравится.

- Большие производственные возможности, благодаря которым мы можем сделать многое и по лучшей цене.

- Вы приобретаете станок на прямую у производителя.

- Гарантия на оборудование 1 год.

Доставка в регионы России

цена, чертеж, фото и видео

В частном домостроении одними из главных критериев при выборе материалов являются их доступная цена и возможность производить непосредственно на месте работ. Популярность шлакоблоков вызвана не в последнюю очередь тем, что использование этого искусственного камня позволяет существенно минимизировать затраты и организовать его изготовление своими руками. Что касается последнего пункта, то возникает вопрос – по какой методике?

Состав шлакоблоков и технология производства не требуют профессиональных навыков, а методика настолько проста, что образцы можно делать и вручную, без применения специальной техники. Но это лишь теория, поскольку при самостоятельном возведении жилого дома нельзя забывать и о качестве продукции. Шлакоблоки имеют и другое название – «вибробетонные камни», так как один из технологических этапов – уплотнение залитой в форму смеси способом вибропрессования.

Необходимое оборудование можно собрать своими руками. Но это больше подходит для небольшого строительства, хотя и в данном случае придется не только тратить время на то, чтобы соорудить вибростанок, но и деньги на комплектующие. При возведении частного дома искусственных камней понадобится довольно много, поэтому, чтобы добиться и должного качества продукции, и приемлемой скорости ее изготовления, целесообразно купить станок для производства шлакоблоков.

Практика показывает, что не каждый хозяин сможет смонтировать стол. Во-первых, нужен сварочный аппарат (а с ним необходимо еще и уметь работать), эл/инструмент (дрель, «болгарка»). Во-вторых, придется закупать некоторые материалы (к примеру, уголок), подбирать эл/двигатель нужной мощности. В-третьих, понадобится точная «подгонка» деталей. В-четвертых, такое производство шлакоблоков своими руками значительно снизит темпы строительства, поскольку станок придется постоянно останавливать и регулировать. В-пятых, если учесть нюансы самостоятельного конструирования и перевести их в денежное выражение, то не факт, что удастся сэкономить на оборудовании.

В продаже имеется довольно большой ассортимент соответствующих изделий, но исходя из стоимости некоторых моделей, индивидуальному застройщику их приобретать нет смысла. Поэтому остановимся только на тех, в которых оптимально сочетаются такие параметры, как цена, производительность и качество готового продукта.

Описание станков для изготовления шлакоблоков

1. «Мечта застройщика» (модель М-310).

Мощность привода, Вт

Управление Производительность до, шт/час Вес, кг Линейные параметры, мм Станок рассчитан на производство своими руками 1 блока в течение 30-60 сек (зависит от состава и консистенции загруженного в форму раствора).

Купить станок можно в одной из 2-х комплектаций. Вариант №1 предназначен для изготовления только одного типа образцов, №2 – трех (пустотные или беспустотные, стеновые или перегородочные). Все модели – разборные, их несложно транспортировать даже с помощью личного авто.

Мощность привода (Вт)

Заказывая вибро-станок для производства шлакоблоков данной серии, нужно учесть, что оборудование выпускается в нескольких модификациях. Цифра, стоящая после названия, обозначает количество образцов, изготовляемых одновременно. В таблице приведены данные по станку «Марс-2», который является оптимальным вариантом для частного застройщика.

Мощность привода, Вт Управление Производительность до, шт/час Вес, кг Линейные параметры, мм Стоимость, руб 300 полуавтомат 60 45 700 х 600 х 1300 от 16 680 Остается добавить, что в комплект документации на каждый станок включается инструкция по организации самостоятельного производства шлакоблоков (подбор компонентов для смеси, порядок ее приготовления, методика загрузки и так далее). Все рекомендации дают много полезной информации, которая может быть использована для корректировки бизнес плана по производству шлакоблоков с целью улучшения его эффективности.

Наши цены ниже чем цены у наших конкурентов! Звоните! Индивидуальный подход! Постоянным клиентам скидки! Бурение перекрытий или алмазное сверление несущих стен, для нас нет невыполнимых ЗАДАЧ!

Источник https://ecodom-stroy.com/ru/

Источник https://xn—-8sbebnaaxufpiruml.xn--p1ai/stanok/stanok-dlya-proizvodstva-blokov.html

Источник