Виды деревообрабатывающих станков

Без повсеместной механизации технологических процессов сегодня трудно представить не только заготовку, но и обработку древесины. Весь цикл производства, вплоть до вывода на рынок готовой строительной, мебельной или прочей продукции неразрывно связан с использованием деревообрабатывающих станков различных типов, конфигурации и назначения. И невозможно в полной мере понять особенности течения этого цикла, не изучив досконально его техническую базу. Итак, основными видами деревообрабатывающих станков являются.

Область применения деревообрабатывающего станка

Деревянные изделия, созданные вручную, как правило, имеют достаточно высокую цену. Это определено усилиями и временем, которые тратит мастер на их изготовление. Имея под рукой деревообрабатывающий станок, работа выполняется намного быстрее и легче. Так как оборудование позволяет заменить большее количество ручных манипуляций. Также в станке собрано сразу несколько инструментов и устройств. Производители предлагают специализированные деревообрабатывающие станки, например строгальные, токарные, фрезерные и др. Иметь в домашней мастерской сразу несколько разных станков не удобно. Такое оборудование подходит для пилорам, деревообрабатывающих цехов и заводов.

Универсальные деревообрабатывающие станки применяют для обработки древесины и подобных материалов: картона, фанеры, ДСП. На станках не допускается обрабатывать металл, камень, пластмассовые и резиновые материалы. Деревообрабатывающие станки применяются в следующих областях:

- производство сырья и полуфабрикатов – бревна, стружка, шпон;

- производство стройматериалов – плинтуса, ламинат, паркет;

- производство оконных рам;

- изготовление мебели;

- изготовление предметов интерьера (картинные рамы, статуэтки, вазы, посуда);

- изготовление детских игрушек.

Деревообрабатывающие станки общего назначения выполняют сразу несколько функций, что заметно ускоряет процесс изготовления изделия. Поэтому они так востребованы на небольших производствах и в домашних мастерских.

Специальные, специализированные и универсальные станки

Еще одно разделение деревообрабатывающего оборудования на виды осуществляется по технологическим характеристикам:

- Устройства, предназначенные для работы с однотипными изделиями с незначительными отклонениями по размерам, называют специальными. Такие машины широко используются в промышленном производстве для обработки ряда деталей, имеющих сходные параметры. Примером специального станка служит формато-раскроечный с ценой от 235 до 440 тыс. рублей.

- Специализированные устройства выполняют только одну операцию, но с возможностью переналадки по размерам. Обладают высокой точностью и качеством обработки. Так, например, промышленный образец фуговального станка обойдется от 80 до 350 тыс. рублей, а рейсмусового – от 85 до 230 тыс. рублей, а циркулярной пилы – порядка 130-200 тыс. рублей.

- Станки общего назначения (универсальные) объединяют в себе две и более функций. Чаще всего, востребованы в домашних мастерских или на небольших производствах. Из-за их многозадачности, замедляется процесс изготовления, поскольку теряется время на переналадку. Также несколько страдает точность отдельных операций, но в большинстве случаев такие погрешности несущественны. В качестве примера – многоцелевая установка, выполняющая 5 типов работ: пиление, строгание, фрезерование, фугование, рейсмусование, стоит около 400–600 тыс. рублей. Рассчитанная только на строгание и реймусование – от 20 до 100 тыс. рублей. Разброс цен очень большой за счет разного набора операций, его мощности, качественных характеристик и уровню механизации.

Преимущества деревообрабатывающих станков

Деревообрабатывающее оборудование намного увеличивает показатель производительности. С помощью станка можно изготовить в семь раз больше изделий, чем при использовании обычных инструментов. Это приводит к увеличению доходов.

Применение станков делает продукцию высококачественной. Высокая точность оборудования позволяет справляться с ним даже новичкам. Так как во время работы станка, деталь приходит в движение, что позволяет видеть его со всех сторон. Выгодность оператору в использовании станка – это то, что он меньше устает.

Ручные модели машин и инструментов приводят к переутомлениям. Существует определенная классификация деревообрабатывающих станков, которая отличается по назначению и операциям. К примеру, вспомогательное оборудование не меняет размеры или форму детали. К ним относятся стружкоотсосы, которые служат для удаления отходов с поверхности детали. При этом лучше становится видна линия реза.

Ведь древесная пыль вредит человеку. Весь мусор остается в мешках, поэтому их можно назвать блюстителями чистоты в цехе. Чтобы получить клееные материалы из древесины используют в производстве машины для нанесения клея. А кромкооблицовочные станки позволяют качественно и быстро отделать кромки деталей, чаще применяется при изготовлении мебельной продукции.

Разработка и модернизация станков для обработки дерева позволили производителям значительно расширить свои предприятия.

Виды деревообрабатывающих станков и их назначение

Деревообрабатывающие предприятия нуждаются в специальных станках, различающихся между собой преимущественно функциональным назначением и мощностью. Выделяются станки для бытового, профессионального и производственного применения. Пиление, сверление, фрезерование, строгание, точение и другие процессы обработки древесины требуют специализированного технического оснащения, поэтому каждый вид установки заслуживает отдельного рассмотрения.

Брусовальные станки

Брусовальные станки используются главным образом для распиловки тонкомерного бревна и балансов на не обрезную доску, горбыль и лафет. Станок отличается усиленной конструкцией станины, высокой производительностью и комплексом других преимуществ:

- Двухвальной системой пиления.

- Улучшенным базированием бревна во время распиловки.

- Возможностью распиловки бревна с брусовкой или «в раздел».

- Возможностью оснащения пилами меньшего диаметра.

- Высоким выходом пиломатериалов.

В качестве заготовок используются бревна. Оснащение производственного помещения брусовальными станками позволяет существенно упростить и ускорить процесс получения бруса, а также не обрезной доски. Оператор задает нужные параметры конечного изделия. Отмечается возможность использования станка, как отдельной единицы, так и составляющей линии деревообрабатывающего производства.

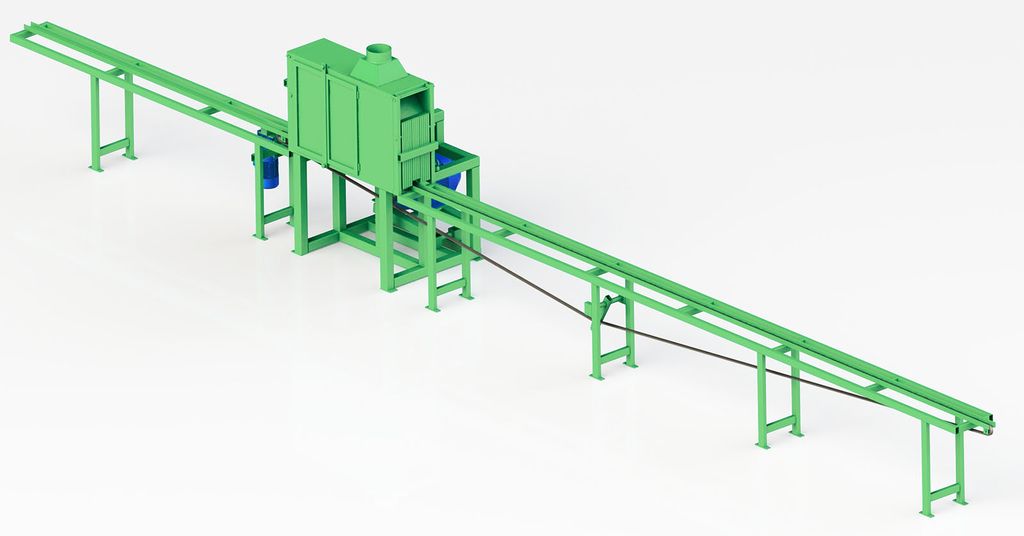

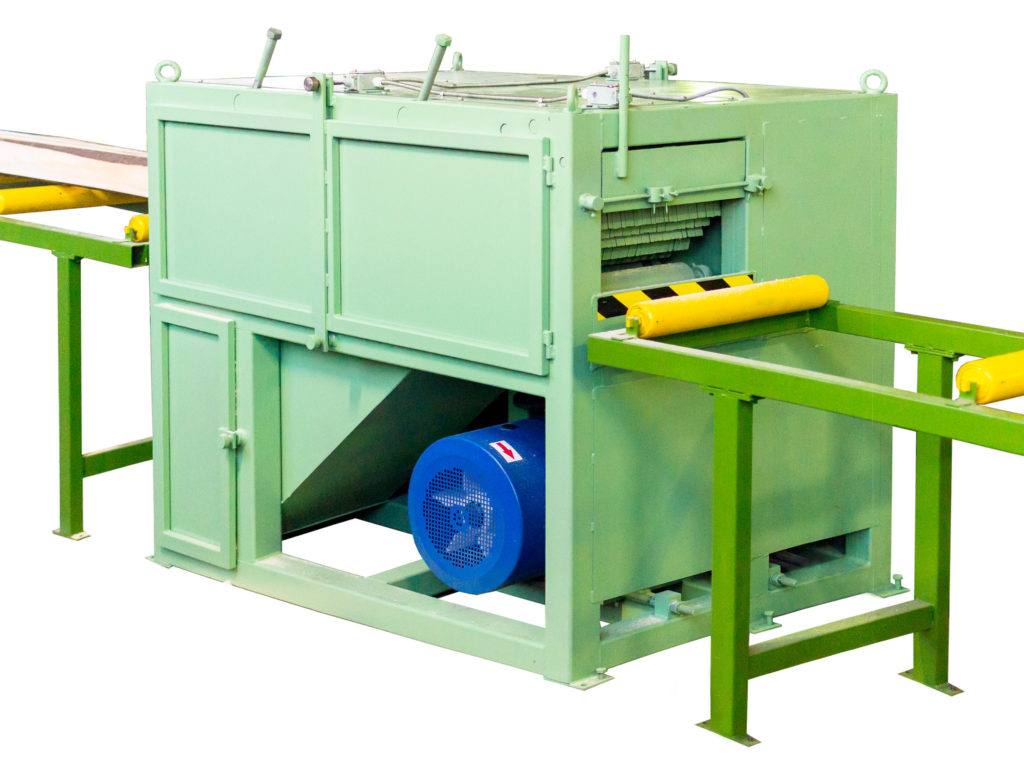

Многопильные станки

Многопильные станки представляют собой удобное в эксплуатации техническое средство, служащее для распила деревянных заготовок. Инструмент применяется преимущественно на лесопилках, промышленных предприятиях, деятельность которых связана с обработкой дерева. К преимуществам многопильного станка относятся:

- Простой монтаж.

- Удобная эксплуатация.

- Долговечная служба, надежность.

- Усиленный фундамент не нужен.

- Высокая производительность.

- Предельная точность обработки древесины.

Оборудование полностью приспособлено для получения готовых пиломатериалов, полотен, нанесения надрезов и фрезерования.

Универсальность применения многопильного станка помогает оборудовать им крупные производственные помещения и небольшие мастерские. Масса, габаритные размеры, мощность, скорость резки и подачи заготовки, количество пил, и другие характеристики определяют установку как необходимую составляющую деревообрабатывающих предприятий, мебельных компаний и лесопилок.

Торцовочные станки

Древесина – натуральный материал, не теряющий актуальность даже в условиях современного многообразия стройматериалов. Торцовочные станки хорошо известны мастерам, занимающимся обработкой древесины, отделкой помещений и мебельным производством. Своей конструкцией установка напоминает дисковую пилу, однако размещение ее на станине позволяет получать идеально точные разрезы.

Произвести идеально ровный разрез материала с установленными параметрами не удастся при использовании ручного инструмента. Достоинства использования торцовочного станка в условиях мастерской или предприятия:

- Получение идеально точного разреза древесины.

- Нет потребности в дополнительной обработке.

- Установка подходит для деревообрабатывающих компаний, цехов по лесозаготовке и организаций, производящих стройматериалы.

- Высокая производительность.

- Подходящие характеристики для налаживания производственного процесса.

Приобрести торцовочный станок могут народные умельцы, мастера и простые любители работы с деревом.

Делительные станки

К делительным станкам относится оборудование, предназначенное для порезки горбыля, толстых досок, бруса. Отличительными свойствами установок являются конструкция и принцип действия. Основные особенности и преимущества делительных станков:

- Наличие индикатора нагрузки главного двигателя.

- Бесступенчатое регулирование скоростного режима.

- Имеется индикатор скорости подачи.

- Удобный выбор подходящего режима эксплуатации.

Данный вид оборудования оснащается дисковыми или ленточными пилами, а подача материала осуществляется специализированным транспортером с толкателем.

Шипорезные станки

Оборудование необходимо в деревообрабатывающем производстве как незаменимое устройство для фиксации деталей «на шип». Изготовление погонажных изделий, обработка окон и дверей, создание мебельного щита, сращивание деревянных элементов – изготавливаемых с помощью этой установки изделий немало. Шипорезные станки применяются в большей мере для автоматизации массового производства.

НПФ «Техпромсервис» предлагает все виды станков для оборудования мастерских, а также крупных производственных помещений. Стоимость техники определяется ее назначением, функциональностью и техническими характеристиками.

Настоящее Пользовательское соглашение является публичным документом администратора сайта https://stanki35.ru (далее – Администратор) и определяет порядок использования посетителями (далее — Посетитель) сайта https://stanki35.ru принадлежащего Администратору, и обработки, хранения и иного использования информации, получаемой Администратором от Посетителя на сайте Администратора. Администратор сайта может изменить в любой момент данное Пользовательское соглашение без уведомления Посетителя сайта.

- Посетитель сайта, оставляя какую-либо информацию, относящуюся прямо или косвенно к определенному или определяемому физическому лицу (далее — Персональные данные), подтверждает, что ознакомился с данным Пользовательским соглашением и согласен с ним.

- В отношении всех сообщаемых Персональных данных Посетитель дает Администратору полное согласие на их обработку.

- Администратор сайта гарантирует Посетителю, что обработка и хранение поступивших Персональных данных Посетителя будет осуществляться в соответствии с положениями Федерального закона от 27.06.2006 № 152-ФЗ «О персональных данных».

- Посетитель сайта понимает и соглашается с тем, что предоставление Администратору какой-либо информации, не имеющей никакого отношения к целям сайта, запрещено. Такой информацией может являться информация, касающаяся состояния здоровья, интимной жизни, национальности, религии, политических, философских и иных убеждений Посетителя, а равно и информация, которая является коммерческой, банковской и иной тайной Посетителя сайта.

- Администратор гарантирует Посетителю, что использует Персональные данные, поступившие от Посетителя, исключительно в целях, ограниченных маркетинговыми, рекламными, информационными целями Администратора, а также для анализа и исследования Посетителей сайта, а также в целях предоставления ему товаров и услуг непосредственно находящихся, либо нет, на сайте Администратора.

- Посетитель в соответствии с ч. 1 ст. 18 Федерального закона «О рекламе» дает Администратору свое согласие на получение сообщений рекламного характера по указанным контактным данным.

- Посетитель самостоятельно несёт ответственность за нарушение законодательства при использовании сайта Администратора.

- Администратор не несет никакой ответственности в случае нарушения законодательства Посетителем, в том числе, не гарантирует, что содержимое сайта соответствует целям Посетителя сайта.

- Посетитель сайта несет самостоятельно ответственность в случае, если были нарушены права и законные интересы третьих лиц, при использовании сайта Администратора, Посетителем.

- Администратор вправе запретить использование сайта Посетителю, если на то есть законные основания.

Классификация оборудования

Узконаправленные устройства способны осуществлять такие операции:

пиление;

пиление;- прессовка;

- строгание;

- сверление;

- фрезерование;

- заточка;

- шлифовка.

Многофункциональные станки способны совмещать несколько задач одновременно. Ассортимент оборудования для обработки древесины достаточно большой и классифицировать их можно по различным признакам.

- Общего.

- Специального.

- Универсальные.

По характеру перемещения относительно режущего инструмента заготовки:

- проходные;

- цикловые.

При выполнении работ по технологическому признаку:

- без стружкообразования;

- со стружкой.

По степени автоматизации и механизации:

- Механизированные.

- Полумеханизированные.

- Автоматические.

- Полуавтоматические.

- круглопильные;

- ленточнопильные;

- фрезерные;

- сверлильные;

- долбёжные;

- шипорезные;

- шлифовальные;

- токарные.

Все рабочие органы станка делятся на главные, которые выполняют подачу и резание заготовок и вспомогательные. Кроме этого машины оснащены двигательными, передаточными механизмами и опорными элементами.

Круглопильные машины

Круглопильный станок — это дисковая пила, которая выступает через прорез в центре рабочего стола. Снабжённый линейками, упорами и направляющими, он применяется, чтобы отпилить по размеру древесину или искусственный материал.

Круглопильный станок — это дисковая пила, которая выступает через прорез в центре рабочего стола. Снабжённый линейками, упорами и направляющими, он применяется, чтобы отпилить по размеру древесину или искусственный материал.

С его помощью можно выполнить поперечный и продольный распил, вывести кромку под прямым углом и под наклоном снять фаску. Это первый станок, который приобретается мастером в мастерскую.

Выпускают пилы с диаметром полотна от 140 мм до 300 мм. Глубина реза заготовки определяется размером выступа полотна над столом.

Полотно можно наклонять от вертикального положения в пределах 45° за счёт легко читаемой градуированной шкалы. В непосредственной близости от полотна делается небольшая съёмная секция для замены диска.

Чтобы не защемить вращающееся полотно за диском крепится расклинивающий нож под разные размеры полотна, который сохранит пропил открытым.

Над полотном навешивается металлическое ограждение, для предотвращения случайного касания рукой пилы. Оно крепится на регулируемом кронштейне или расклинивающем ноже.

Отрезные станки имеют мощные электродвигатели, они способны придавать полотну высокую скорость. Мощный мотор при распиловке плотной и массивной древесины меньше подвержен перегрузкам.

Стол машины должен быть ровным и жёстким. Чем он больше или оснащён секцией расширения, тем большего размера заготовки сможет обработать машина.

Возможности продольной распиловки, когда заготовка перемещается вдоль упора, определяются максимальным расстоянием между полотном пилы и упором.

Для поперечного пиления заготовок и выполнения скосов применяется регулируемый упор. Он перемещается параллельно полотну в прорези стола под углом от 90º до 45º по отношению к направлению волокон или продольной оси заготовки.

Ленточнопильные устройства

Ленточнопильный станок широко используется при криволинейном пилении. Он легко справится с толстой древесиной, отход опилок минимальный благодаря узкому пропилу. Устройство для домашнего пользования занимает небольшую площадь, довольно лёгкое и относительно бесшумное. О ленточнопильном станке по металлу читайте в этой статье.

Ленточнопильный станок широко используется при криволинейном пилении. Он легко справится с толстой древесиной, отход опилок минимальный благодаря узкому пропилу. Устройство для домашнего пользования занимает небольшую площадь, довольно лёгкое и относительно бесшумное. О ленточнопильном станке по металлу читайте в этой статье.

Модели таких машин имеют цельную опорную конструкцию или устанавливаются на невысоких подставках.

Для каждой модели выпускаются различные виды металлических полотен, замкнутых в круг. Изготавливаются они из прочной гибкой стали с твёрдой, мелко режущей кромкой с одной стороны. Размер зубьев определяется их количеством в 25 мм длины полотна. Ширина полотна варьируется от 3 мм до 200 мм. От формы зуба зависит возможность либо чистого, либо быстрого пиления.

К дополнительным функциям можно отнести наличие шкалы, которая гарантирует точность распила. Поворот и наклон стола, важные составляющие при фигурных и косых распилах.

Фрезерные машины

Фрезерный станок применяется для резки деталей из дерева, фрезерования рельефных элементов и профилей, обработки заготовок.

Фрезерный станок применяется для резки деталей из дерева, фрезерования рельефных элементов и профилей, обработки заготовок.

Этот станок не может выполнить работу без фрезы, которая представляет собой насадку различной формы и размера. Их можно разбить на две группы — насадные и концевые фрезы. Для их правильного выбора необходимо сначала определиться с видом работ. Фреза насаживается на шпиндель, который отходит от двигателя.

Исходя из технологических и конструктивных признаков устройства, расположение шпинделя может быть нижним и верхним. От этого зависят виды работ, выполняемые устройствами.

Вращение фрезы является главным движением в таких моделях. Под движением подачи понимается перемещение фрезы относительно заготовки. Для подготовки резания в станке присутствуют вспомогательные движения, такие как настройка, наладка, управление, закрепление детали, её освобождение и т. д.

Группа фрезерных станков обширная — это горизонтально-фрезерные консольные машины, универсальные, широкоуниверсальные, вертикально-фрезерные, бесконсольные, копировально-фрезерные, карусельно-фрезерные и барабанно-фрезерные.

Сверлильные устройства

Для сверления с высокой производительностью и в напряжённых режимах в домашней мастерской, предназначен сверлильный станок. Шпиндельная бабка машины смонтирована на жёсткой металлической стойке-колонне. В неё входит патрон под сверло, механизм привода и электродвигатель.

Для сверления с высокой производительностью и в напряжённых режимах в домашней мастерской, предназначен сверлильный станок. Шпиндельная бабка машины смонтирована на жёсткой металлической стойке-колонне. В неё входит патрон под сверло, механизм привода и электродвигатель.

Патрон имеет три самоцентрирующихся кулачка и рассчитан на свёрла с хвостиками. Устройства оснащаются асинхронными электродвигателями. Перестановка приводного ремня по набору шкивов меняет скорость машины в диапазоне 4—5 значений, от 450 об/мин до 3 тыс. об/мин.

Вылет сверла должен быть как можно больше. Это расстояние между стойкой и центром рабочего стола или сверлом.

Вертикальным ходом патрона определяется максимальная глубина отверстия. Максимальный ход патрона от 50 мм до 90 мм. Регулятором глубины устанавливается глубина сверления.

Патрон станка для предотвращения травмы закрывается ограждением. Для станка потребуется набор высококачественных спиральных и центровых спиральных свёрл до 10 мм в диаметре.

В группе сверлильных машин большое разнообразие моделей — это вертикально-сверлильные, одно- и многошпиндельные полуавтоматические, одностоечные кардинально-расточные, радиально-сверлильные, расточные, алмазно-расточные, горизонтально-сверлильные и прочие. Каждый из этих станков имеет своё предназначение.

При помощи сверлильных устройств делают сквозные и несквозные отверстия высокой точности, выполняют операции зенкерования, рассверливания, фрезерования и другие. Обзор сверлильных мини-станков можно посмотреть здесь.

Долбёжные машины

Станки, предназначенные для образования различных размеров и форм пазов, называются долбёжными. Их можно применять для создания необычной формы профиля или снятия слоя древесины.

Станки, предназначенные для образования различных размеров и форм пазов, называются долбёжными. Их можно применять для создания необычной формы профиля или снятия слоя древесины.

Схема долбёжного станка напоминает сверлильные модели. Принцип их работы зависит от комплектации оборудования.

Основные особенности устройства:

- Специальная цепь. Она состоит из отдельных звеньев, соединённых между собой шарнирами. Каждое звено — это заточенный фрезерный зуб.

- Основные узлы. С их помощью передаётся движение и корректируется процесс обработки. Цепь движется по специальной направляющей планке, удаляя дерево. Чтобы изменить сечение отверстия, нужно менять цепь.

Такие агрегаты устойчивы к нагрузкам и имеют большой срок эксплуатации. Долбёжное оборудование для деревообработки в домашних условиях довольно дорогое.

Его целесообразно использовать на промышленных предприятиях с серийным производством готовой продукции. Поэтому деревообработка в домашних условиях возможна при помощи долбёжного приспособления, которое устанавливается на машины другой специализации.

Шипорезные устройства

В столярном и мебельном производстве широко применяется такой станковый агрегат, как шипорезный станок. Эти машины применяются при изготовлении паркета, с их помощью можно обрабатывать напольные доски, древесно-стружечные плиты, калиброванные деревянные щиты.

В столярном и мебельном производстве широко применяется такой станковый агрегат, как шипорезный станок. Эти машины применяются при изготовлении паркета, с их помощью можно обрабатывать напольные доски, древесно-стружечные плиты, калиброванные деревянные щиты.

Основное назначение агрегата — это сращивание заготовок по всей длине. В торцах деталей устройством нарезаются шипы, которые обрабатываются клеем, а затем направляются в прессы. Шипорезные модели могут быть односторонние и двухсторонние. На двухсторонних устройствах шип за один проход нарезается с двух концов. Шиповые соединения бывают круглые, ящичные, овальные и ласточкин хвост.

Основным рабочим инструментом машины являются пилы и фрезы. Дополнительно устройство может оснащаться удлинителем рабочей поверхности и прижимным пневматическим механизмом.

Шипорезные станки целесообразно применять на крупных производственных предприятиях с серийным производством. Для небольших мастерских или в домашних условиях оптимальным будет применение фрезерных станков, оснащённых шипорезной кареткой.

Шлифовальные станки

Шлифовальные машины применяются для отделки широких плоских панелей и досок. На них располагается шлифовальная лента, круг, рабочая поверхность и упор.

Шлифовальные машины применяются для отделки широких плоских панелей и досок. На них располагается шлифовальная лента, круг, рабочая поверхность и упор.

Вертикально расположенный металлический диск, покрытый наждачной бумагой, используется для шлифования закруглённых или прямоугольных концов на заготовке, а также для обработки скосов. Абразив на бумажной основе приклеивается к диску специальным клеем.

Для шлифования длинных кромок или сторон заготовки используют шлифовальную ленту, натянутую между двумя металлическими валиками. Обычно лента расположена горизонтально, а заготовка фиксируется поперечным упором, но ленту можно поставить и вертикально.

Существуют станки барабанного типа. Они применяются для шлифования щитов, досок, реек и других длинных плоскостей. С их помощью поверхности придаётся нужная шероховатость.

Применение шлифовальных машин позволяет освободить деревянную поверхность от неровностей и шероховатостей. С их помощью можно обработать детали, отрезать по заданному размеру деталь.

Токарные агрегаты

Широкий спектр различных задач может выполнить токарный станок. Он применяется при обточке, нарезании резьбы, сверлении, обработки торцов и создании пазов. С его помощью можно изготовить детали и элементы мебели. О токарных мини-станках читайте здесь.

Широкий спектр различных задач может выполнить токарный станок. Он применяется при обточке, нарезании резьбы, сверлении, обработки торцов и создании пазов. С его помощью можно изготовить детали и элементы мебели. О токарных мини-станках читайте здесь.

Существуют промышленные устройства, для небольших производств и бытовые. К основным видам такого оборудования можно отнести винторезный, револьверный, карусельный, многорезцовый станок. У каждого из них свои предназначения.

При помощи таких машин, возможно, осуществлять нарезку и зачистку материала. Принцип работы — это постепенное при помощи станка и стамески снятие стружки с изделия. Элементами этого устройства являются станина, передняя и задняя бабки, электродвигатель.

Инструкция работы на этом оборудовании начинается с отбора пиломатериалов. Не рекомендуется брать в работу древесину с сучками, пониженной или повышенной плотности. Важно, чтобы заготовка была нарезана необходимых размеров. После подготовки пиломатериала можно приступать к его обработке.

Готовую деталь шлифуют, не снимая её со станка. Каждый владелец мастерской или гаража сам подбирает для себя его оснащение. Одни приобретают универсальные бытовые станки, примером могут быть станки СУБД-4, БЕЛМАШ СДМ-2200, Муравей СД-3−02 и другие. Кто-то делает приспособления и самодельные станки самостоятельно.

Чтобы изготовить деревообрабатывающий станок своими руками для домашней мастерской, в первую очередь важна идея, а уже потом подробное описание оборудования, чертежи, схемы, видеоинструктажи опытных мастеров и комплектующие. О том, как выбрать деревообрабатывающий станок для домашней мастерской, можно узнать в данной статье.

Не обойтись в мастерской и без станков по металлу. Так, при создании фрезерного станка по металлу для домашней мастерской размеры оборудования нужно подогнать под размеры помещения.

Обустраивать мастерскую лучше в отдельном помещении. Шум от работы самодельных станков не должен никому создавать дискомфорт.

Особенности

Универсальные станки отличаются своей многофункциональностью. Рациональным поступком будет приобретение одного универсального станка по дереву вместо нескольких специальных, что позволит сэкономить деньги и место в мастерской без ущерба для удобства работы.

Существует несколько видов универсальных деревообрабатывающих станков, чаще всего на одной раме объединяют:

- дисковую (циркулярную) пилу;

- фуганок;

- сверло или фрезу.

Промышленность предлагает различные варианты комбинированных станков, домашнему мастеру не составит особого труда выбрать то, что максимально соответствует его запросам.

Советы по работе

Выполняя сборки в условиях домашней мастерской, нужно соблюдать правила и следовать советам. Основные рекомендации:

- деревянная заготовка должна располагаться на рабочей поверхности так, чтобы она могла вращаться, но сдвигаться не должна;

- заготовка должна иметь необходимую форму до момента обработки резцами;

- для придания формы используются рашпили (их нужно прижать плоскостью).

Также нужно помнить о том, что начинать работу по обработке рекомендуется на малых оборотах мотора, чтобы иметь возможность устранить все несовершенства деревянной заготовки или куска древесины. Создавать станок или использовать готовый требуется с набором определенных знаний и умений, иначе функционал не будет давать ожидаемого результата.

Классификация устройств

Классификации устройств условны и созданы для того, чтобы было проще ориентироваться в многообразии станков и легко подобрать подходящую модель, соответствующую целям.

По степени универсальности

Станки делят на узкоспециализированные и многофункциональные. Первые стоит применять на крупных производствах, где необходимо неоднократное выполнение одной операции с большой точностью. Каждое такое устройство рассчитано только на одну функцию. Покупка большого набора станков для домашних целей и мастерской нецелесообразна, так как они не будут использованы на полную мощность.

Узкоспециализированный прибор для строгания

Для применения вне производства подойдет многофункциональный станок по дереву. Он заменяет сразу несколько специальных устройств. При этом комбинации операций могут быть разными, и есть возможность подобрать устройство под конкретные задачи. Например, для изготовления мебели нужен распил, фрезерование, строгание, шлифование, а для подготовки половой доски достаточно только распила и строгания.

По мощности

Чтобы не прогадать с мощностью устройства, важно сразу определить насколько часто и длительно будет использоваться станок. Маломощного может быть недостаточно для мелкосерийного производства мебели и столярных изделий. А самый мощный не стоит покупать для распила дров на даче.

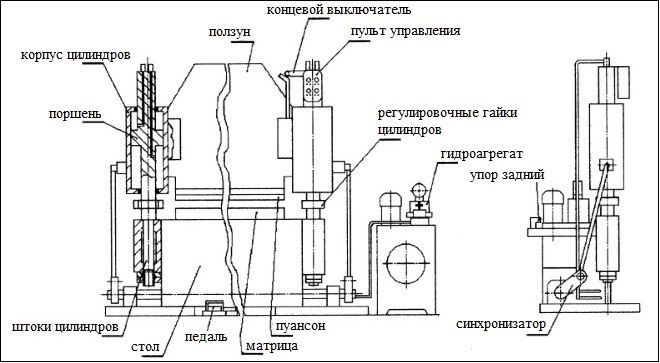

Гидравлический листогиб: виды станков, особенности их конструкции, популярные модели

Листогибочный пресс, оснащенный гидравлическим приводом, сегодня можно встретить в оснащении многих производственных предприятий, работающих в различных отраслях промышленности. Это устройство, на котором металлическая заготовка обрабатывается по методу холодной деформации, позволяет изготавливать изделия, геометрические параметры которых точно соответствуют заданным значениям.

Современный листогибочный пресс с числовым программным управлением

История развития и преимущества применения

Листогиб гидравлический, который стал использоваться производственными предприятиями в середине XX века, пришел на смену ручным и механическим устройствам, предназначенным для гибки листового металла. Наряду с высокой эффективностью и экономичностью использования ручной пресс для гибки отличает и ряд существенных недостатков, связанных прежде всего с невозможностью получения с его помощью изделий с точными геометрическими параметрами, а также с приложением значительных физических усилий при его применении.

Механические листогибочные прессы также не лишены недостатков, которые заключаются в следующем:

- Работа такого станка сопровождается значительным шумом и сильной вибрацией.

- Изделия, изготовленные на таком оборудовании, не отличаются высоким качеством.

- При эксплуатации такого станка слишком велик риск травмирования оператора, который им управляет.

- Использование такого листогибочного пресса связано с повышенным расходом электроэнергии.

- Переналадка механических листогибочных станков представляет собой достаточно сложную процедуру.

Листогибочные прессы механического типа широко использовались в конце прошлого века

Кроме механических и ручных, на современном рынке также представлены листогибочные прессы с пневматическим приводом. Такое оборудование, для эксплуатации которого необходимо наличие централизованной сети сжатого воздуха, обладает одним очень серьезным недостатком: даже при увеличении размеров станка развиваемое им усилие, с которым он воздействует на обрабатываемую заготовку, не позволяет выполнять обработку изделий из листового металла значительной толщины.

Появившись на рынке, листогиб гидравлический, отличающийся самой высокой мощностью среди всего оборудования подобного назначения, совершил настоящий прорыв в вопросах обработки листового металла методом гибки. Такой пресс-листогиб, кроме высокой мощности, имеет множество других достоинств:

- экономичное потребление электроэнергии;

- высокий уровень безопасности;

- высокая надежность;

- возможность изготавливать изделия исключительно высокого качества.

Гидравлический листогибочный пресс ИА1430-01 советского производства

Появившись на рынке в середине XX века, гидравлические модели листогибочных станков приобрели ряд существенных усовершенствований, что позволило наделить эти устройства дополнительными функциональными возможностями, сделать их более удобными и безопасными в эксплуатации. Оснащение современного листогибочного пресса гидравлического инновационными устройствами и дополнительными механизмами позволяет использовать его для успешного решения даже самых сложных задач, связанных с гибкой листового металла. Среди таких устройств и механизмов можно назвать:

- систему ЧПУ для листогибочного пресса (такая система, оснащенная графическим пользовательским интерфейсом, в состоянии самостоятельно определять режимы и последовательность выполнения технологических операций);

- механизмы, обеспечивающие повышенную защиту оператора станка от травм;

- электронные устройства, которые отвечают за регулировку скорости перемещения траверсы;

- индикатор, который обеспечивает контроль за углом выполняемой гибки.

Это лишь небольшой перечень дополнительных элементов, которые могут присутствовать в конструкции гидравлического листогибочного пресса. Наличие такого оснащения значительно расширяет функциональные возможности станка и дает возможность использовать его для решения специальных задач.

Особенности конструкции

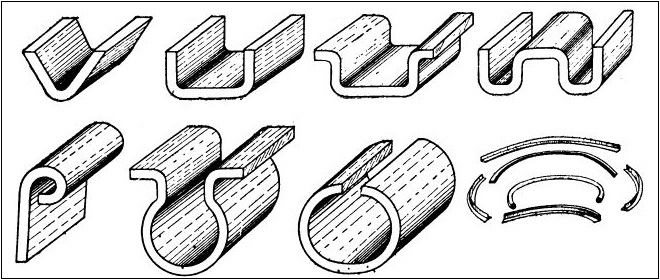

Пресс-листогиб, оснащенный гидравлическим приводом, используется для решения следующих технологических задач:

- формирования гнутых металлических изделий, геометрические параметры которых в точности соответствуют заданным параметрам;

- выполнения одного из этапов технологического процесса обработки изделий из листовой стали, толщина которой превышает 3,5 мм;

- выполнения качественной и недорогой гибки изделий из листовой стали, толщина которой не превышает 3,5 мм;

- производства методом гибки больших партий однотипных изделий из листовой стали.

Листогибочные прессы позволяют изготавливать довольно сложные профильные детали

По степени своей мобильности листогиб гидравлический может быть передвижным или стационарным. Стационарные прессы для гибки металла, оснащенные гидравлическим приводом, отличаются высокой мощностью и производительностью. Они используются для обработки большого количества заготовок за ограниченный промежуток времени. Кроме того, стационарные гидравлические листогибы за счет своих технических возможностей с успехом применяются для обработки заготовок, изготовленных из листового металла даже очень значительной толщины. Передвижные или мобильные прессы, также работающие за счет гидравлического привода, могут быть легко перемещены на любой объект, где их планируется использовать по прямому назначению.

Принцип работы листогибочного пресса заключается в том, что его рабочему органу, в качестве которого выступает траверса, сообщают требуемое направление перемещения и уровень усилия, с которым она воздействует на обрабатываемую заготовку. Траверса – это жесткая балка, изготовленная из стали. Именно на ней фиксируют рабочие приспособления, при помощи которых выполняется формирование изделия с заданными геометрическими параметрами.

Схема листогибочного гидравлического пресса

За точность перемещения траверсы, от которой напрямую зависит точность и качество выполняемой обработки, отвечают два линейных датчика, один из которых следит за правой стороной рабочего органа, а второй – за левой. Для того чтобы на листогибочных гидравлических станках можно было формировать отгибаемую кромку с требуемыми геометрическими параметрами, большинство моделей оснащается задним программируемым упором. Листогибы гидравлические являются практически незаменимым оборудованием при производстве изделий следующего назначения:

- корпусных деталей для бытового и промышленного оборудования, электротехнических устройств различного назначения;

- элементов корпусов транспортных средств;

- гнутых металлических изделий любого другого назначения.

Примеры профилей, изготовление которых возможно на листогибочных прессах

Используя специальный гибочный инструмент для листогибочных прессов, на таком оборудовании можно успешно обрабатывать заготовки из листового металла, имеющие цилиндрическую и коническую конфигурацию.

Принцип работы

Принцип, по которому работает листогибочный пресс, оснащенный гидравлическим приводом, является достаточно простым, но тем не менее обеспечивает как высокую производительность технологических операций, так и их безопасность.

На нижней балке пресса размещается матрица

Процесс гибки заготовок из листового металла при использовании станка данной категории выполняется в следующей последовательности:

- Траверсу пресса фиксируют в «мертвой точке» листогибочного оборудования, расположенной в его верхней части.

- Для того чтобы траверса начала перемещаться сверху вниз с требуемой скоростью, задействуют ножную педаль или кнопку, с помощью которых осуществляется управление данным механизмом. До некоторого положения траверса двигается со скоростью свободного падения, которая выше, чем скорость, необходимая для выполнения гибки. Несмотря на такое определение, как такового свободного падения траверсы не происходит, каждое ее движение контролируется и управляется посредством соответствующей аппаратуры.

- Когда траверса максимально приближается к поверхности обрабатываемой заготовки, балке сообщается рабочая скорость. Управление всеми перемещениями траверсы, а также рабочими режимами таких перемещений обеспечивает гидравлическая система листогибочного пресса, а за контроль над такими процессами отвечают аппаратные регулировочные средства или специальные датчики.

- Траверса станка после сообщения ей рабочей скорости стремится к нижней «мертвой точке», после достижения которой она некоторое время выдерживается в таком положении. Выдержка траверсы в нижней «мертвой точке» необходима для того, чтобы обеспечить равномерную нагрузку на поверхность заготовки, которая подвергается процессу гибки.

- Очень важно после окончания гибки заготовки начать поднимать траверсу с определенной скоростью, что оказывает не меньшее влияние на качество выполняемой обработки, чем сам процесс ее выполнения. Стадия технологического процесса гибки, на которой происходит подъем траверсы над поверхностью только что обработанной заготовки, носит название декомпрессии.

- После окончания декомпрессии траверса с достаточно высокой скоростью возвращается в верхнюю «мертвую точку».

- Оборудование отключается, и готовое изделие извлекается из зоны обработки.

Изгиб листа металла происходит под воздействием пуансона, закрепленного на верхней балке пресса

Технологический процесс гибки заготовки из листового металла, осуществляемый на листогибочном прессе, оснащенном дополнительными рабочими механизмами, может несколько отличаться от вышеописанной схемы, но в целом суть его остается неизменной.

Выполняя обработку заготовок на гидравлическом листогибочном станке, руководствуются несколькими основными параметрами как используемого оборудования, так и технологического процесса. К таким параметрам, в частности, относятся:

- рабочая длина используемого оборудования;

- усилие, которое рабочий орган пресса оказывает на обрабатываемую заготовку;

- производительность, с которой выполняется обработка.

Кроме основных, есть еще и ряд дополнительных параметров, которые также необходимо учитывать как при выборе пресса, так и при выполнении обработки. К таким параметрам относятся:

- расстояние между боковыми стойками станка;

- скорость, с которой выполняются рабочие операции;

- расстояние, на которое максимально может подниматься траверса и др.

Краткое описание модели ЛГСГ-28

В оснащении многих производственных предприятий, деятельность которых связана с необходимостью гибки заготовок из листового металла, можно встретить гидравлический пресс для гибки модели ЛГСГ-28, производителем которого является Липецкий завод по выпуску специального профилегибочного оборудования. Технические возможности такого пресса позволяют успешно использовать его для гибки заготовок из листового металла, толщина которого доходит до 3 мм, а длина – до 2,5 м.

Основное предназначение листогиба ЛГСГ-28 – изготовление из гладкого листа уголков или швеллеров

Наиболее целесообразным использование станка данной модели является для тех предприятий, которые занимаются производством однотипных изделий из металла средними и крупными сериями. Из наиболее значимых достоинств листогибочного пресса данной модели следует выделить:

- низкий уровень шума, издаваемого при работе устройства;

- простоту управления и обслуживания;

- оптимальное сочетание функциональных возможностей и стоимости;

- экономичное потребление электроэнергии;

- возможность выполнять гибку как в ручном, так и полностью в автоматизированном режиме;

- высокую универсальность;

- высокую надежность, доступность запасных частей и комплектующих для выполнения технического обслуживания и ремонта.

Гибочный пресс оснащен пуансоном и матрицей из закаленной отшлифованной стали

Гидравлическое оборудование, которым оснащен пресс данной модели, позволяет развивать усилие в зоне выполнения гибки, достигающее значения 20 тн. Максимальный угол гибки, который позволяет достигать такое оборудование, составляет 105°, а выполнять его возможно на минимальной ширине, соответствующей 4 см.

Станки с системой ЧПУ

В последнее время большой популярностью пользуются листогибочные гидравлические прессы, в оснащении которых присутствует числовой программный блок, отвечающий за управление устройством. Такое оборудование, в качестве которого может выступать и листогиб с поворотной балкой, и станки любого другого типа, позволяет выполнять технологические операции с высокой точностью и производительностью.

На гибочные станки ADIRA серии PM устанавливается традиционная для вертикальных прессов гидравлическая система, состоящая из гидростанции и двух гидроцилиндров

Большую популярность среди отечественных производителей из-за своей надежности и широких функциональных возможностей завоевали листогибочные станки с ЧПУ, выпускаемые в Португалии под торговой маркой Adira. Гидравлический листогибочный пресс с ЧПУ данной торговой марки представлен на отечественном рынке моделями различной мощности и функциональности, но все их отличают следующие достоинства:

- прочная траверса, изготовленная в моноблочном исполнении;

- компактные размеры установленного на станках гидравлического оборудования;

- наличие двух типов защиты от перегрузок: гидравлической и электрической;

- наличие в конструкции станка двух сервоклапанов, которые управляются в автоматическом режиме;

- простота настройки всех режимов работы;

- высокая производительность и русифицированность контроллеров, установленных на данный листогиб с ЧПУ;

- мощная конструкция заднего упора, оснащенного четырьмя управляемыми осями.

Полное управление станками осуществляется с помощью ЧПУ, в состав корой входит система управления оборотами двигателя гидростанции

Листогиб с ЧПУ от португальского производителя – это не единственное листогибочное оборудование от зарубежных компаний, пользующееся популярностью у отечественных специалистов. Не меньшей популярностью пользуются листогибочные прессы, выпускаемые под торговой маркой MetalMaster, которые также представлены на отечественном рынке большим разнообразием моделей.

Гибкие производственные модули и гибкие производственные системы

Стремление повысить эффективность многономенклатурного единичного и мелкосерийного производства привело к пониманию того, что в современных многономенклатурных технологических комплексах должны обеспечиваться интенсификация и автоматизация технологических операций, компьютеризация технологического процесса и их согласование с операциями транспортирования, складирования и управления. Это привело к появлению новых принципов организации и управления технологическими процессами, которые называются гибкими производственными системами (ГПС).

Начиная с 80-х гг. ХХ в. в машино- и приборостроительных отраслях промышленности начинают создаваться ГПС, в которых при реализации как вспомогательных, так и основных технологических процессов значительное место отводится промышленным роботам. Таким образом, мы наблюдаем начальный этап развитого станкостроения.

Если сравнить детали станков с буквами, узлы — со слогами, а станки — со словами, то гибкие производственные системы — это связные предложения, но еще не речь. Выходит, что станкостроение только учится говорить.

Основой появления ГПС явилось создание:

- оборудования с числовым программным управлением (в ряде случаев обслуживаемого роботами, манипуляторами и другими устройствами, обеспечивающими автоматизацию вспомогательных и установочных операций);

- устройств автоматического хранения, поиска, транспортирования и установки изделий, использующих компьютерную технику управления;

- надежной и дешевой компьютерной техники.

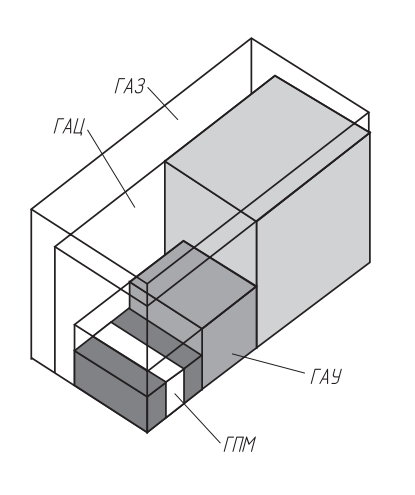

Организационная структура гибкого производства делится на четыре уровня:

- гибкий производственный модуль (ГПМ) — единица технологического оборудования с устройством программного управления и средствами автоматизации технологического процесса, который функционирует автономно, осуществляет многократные циклы работы и должен характеризоваться способностью встраивания в систему более высокого уровня

- гибкий автоматизированный участок (ГАУ), гибкая автоматизированная линия (ГАЛ), являющиеся совокупностью ГПМ, объединенных автоматизированной системой управления и работающих по технологическому маршруту с возможностью изменения последовательности работы станков;

- гибкий автоматизированный цех (ГАЦ) — несколько ГАУ и/или ГАЛ для изготовления изделий заданной номенклатуры;

- гибкий автоматизированный завод (ГАЗ) — совокупность ГАЦ.

В ноябре 1966 г. на Минском тракторном заводе смонтирована первая в СССР автоматическая система управления производством (АСУ). Это еще не гибкое автоматизированное производство, но уже одна из его составляющих Первые АСУ технологическими процессами внедрены в 1970 г. на Лукомльской ГРЭС, Новополоцком и Гродненском химкомбинатах. В апреле 1968 г. в Минске прошла первая Всесоюзная научно-практическая конференция «Автоматизация технологической подготовки производства в машиностроении» . Таким образом, в Беларуси основы гибких автоматизированных производств развиваются уже давно

1. Основные составляющие ГПС

При переходе к организации технологических процессов в соответствии с принципами гибкого автоматизированного производства открылся новый уровень возможностей повышения эффективности промышленного производства Гибкость автоматизированного производства обеспечивают:

- методы управления, позволяющие автоматическую или автоматизированную оперативную перестройку производства;

- использование в производстве оборудования с ЧПУ уровня DNC;

- повышение надежности функционирования оборудования.

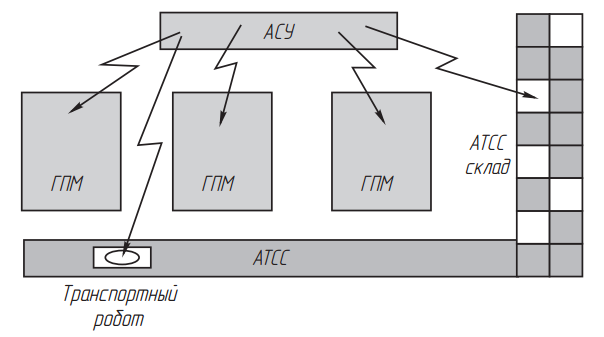

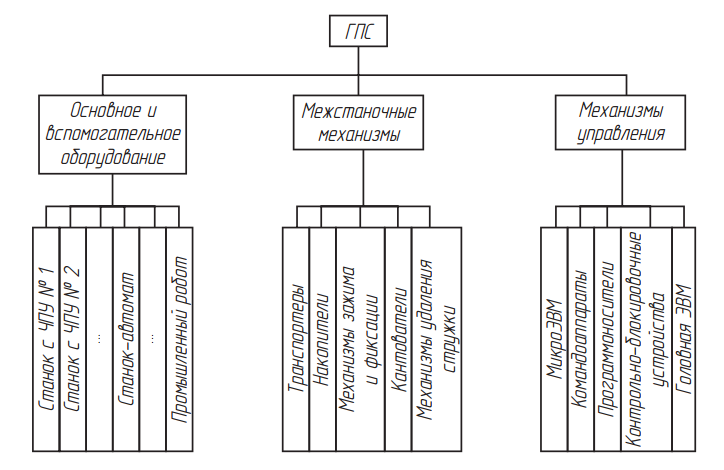

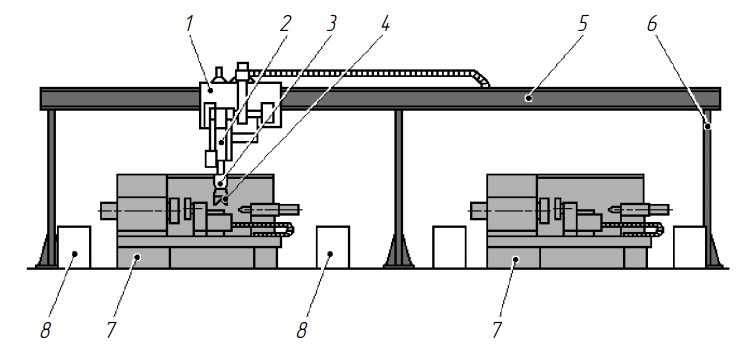

Главными компонентами ГПС (рис. 1) являются гибкий производственный модуль, автоматическая транспортно-складская система (АТСС) и автоматизированная система управления.

Сейчас рассматривают три гибкие производственные структуры (рис. 2): гибкий автоматизированный завод; гибкий автоматизированный цех; гибкий производственных участок.

Гибкой производственной системой называется управляемая средствами вычислительной техники совокупность технологического оборудования, состоящего из разных сочетаний ГПМ и/или гибких производственных ячеек (ГПЯ), автоматизированной системы технологической подготовки производства и системы обеспечения функционирования, которые автоматически переналаживаются при изменении программы производства изделий, разновидности которых ограничены технологическими возможностями оборудования.

Рис. 1. Структурная схема простейшей гибкой производственной системы

Рис. 2. Схема гибких производственных структур

Гибким производственным модулем называется единица технологического оборудования (один или несколько объединенных одной задачей станков), автоматически осуществляющая технологические операции в пределах ее технических характеристик, способная работать автономно и в составе гибких производственных систем или гибких производственных ячеек. Автоматизация ГПМ осуществляется:

- с помощью устройств ЧПУ для автоматизации последовательности действий рабочих органов технологического оборудования, включая смену заготовок, изделий, инструмента, подачу СОЖ, удаление отходов и переналадку;

- устройствами адаптивного управления для автоматизации регулирования параметров технологического процесса при изменении условий его выполнения;

- устройствами контроля и измерения во время или после операции для автоматизации подналадки оборудования;

- устройствами диагностики оборудования для автоматизации выявления и устранения неисправностей

Гибкий производственный модуль как элемент ГПС является ее основой. В зависимости от методов обработки, формообразования, сборки и контроля различным будет и оборудование, входящее в ГПМ

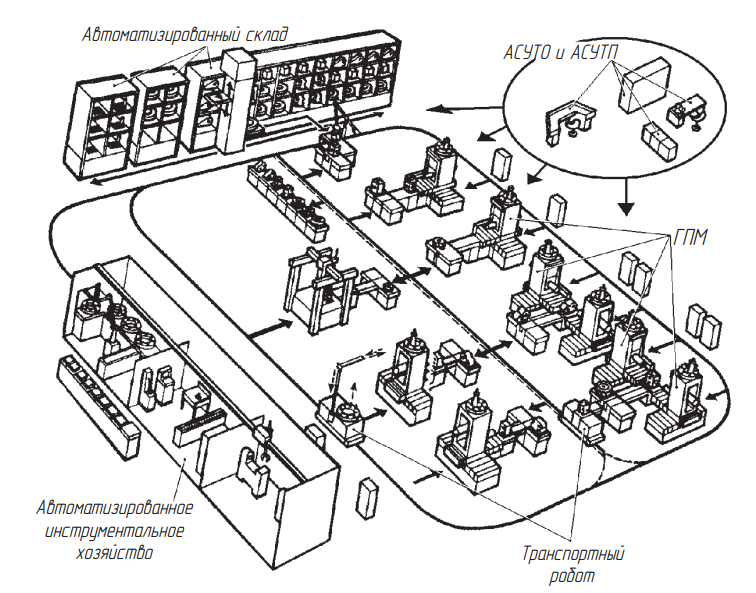

2. Гибкой производственной ячейкой

Гибкой производственной ячейкой называется совокупность взаимосвязанных автоматизированных систем, обеспечивающих управление технологическим процессом, перемещением предметов производства и оснастки Гибкая производственная ячейка по своему организационному уровню стоит выше ГПМ. Если модуль работает по готовым данным, то ячейка их генерирует, и для этого она включает:

- автоматизированную систему управления технологической подготовкой производства (АСУТПП);

- автоматизированную систему управления технологическим процессом (АСУТП);

- автоматизированную систему управления технологическим оборудованием (АСУТО);

- автоматизированную систему научных данных;

- автоматизированную транспортно-складскую систему;

- автоматизированную систему инструментального обеспечения (АСИО);

- систему автоматического контроля (САК);

- автоматизированную систему удаления отходов (АСУО) и др. (рис. 3) .

Система проектирования (автоматизированная конструкторская служба) уточняет характеристики изделия, делает анализ элементов изделия, разрабатывает программу ЧПУ для изготовления опытных образцов, проектирует детали и узлы конструкции, выпускает все нужные чертежи и документацию.

Система технологической подготовки производства разрабатывает нужную технологическую оснастку (штампы, пресс-формы, специнструмент), выпускает чертежи и документацию на них, подготавливает программы ЧПУ для изготовления оснастки, генерирует исходные данные для контроля и измерений в процессе производства.

Рис. 3. Схема ГПС механообработки с указанием связей между структурными элементами

Системы изготовления, складирования, сборки и контроля продукции управляют оборудованием для изготовления оснастки, деталей и узлов изделий, технологическими, сборочными и транспортными руботами, контролируют и диагностируют продукцию, технологическое оборудование, обеспечивают надежность функционирования производственной системы в целом.

В целом ГПС включает довольно широкий круг оборудования, межстаночных механизмов и механизмов управления (рис. 4).

Рис. 4. Классификация оборудования ГПС

Средства автоматизации гибкого производства выбирают в зависимости от организации информационных и материальных потоков

3, Гибкая производственная система

Гибкие производственные системы по назначению классифицируют по четырем показателям:

1. комплектности изготовления изделий (выполняет одну или несколько операций — операционная; изготовляет сборочные единицы — предметная; делает комплект сборочных единиц и собирает их в единый узел — узловая);

2. методам обработки, формообразования, сборки и контроля (это весьма широкий круг работ, в которые входят и такие, как литье, раскрой металла, ковка, обработка резанием, сборка, нанесение покрытий и т. д. );

3. разновидности обрабатываемых изделий:

- высокой гибкости, у которых номенклатура продукции, приведенная на один обрабатывающий модуль, превышает 100 наименований. Затраты времени на переналадку для обработки новой детали в пределах группы не более 10 % полезного фонда времени работы;

- средней гибкости. Номенклатура продукции, приведенная на один модуль, 20-100 наименований, затраты времени на переналадку 20 %;

- малой гибкости. Номенклатура — до 20 наименований; затраты времени на переналадку более 20 %;

4. уровню автоматизации (автоматизированная и автоматическая переналадки при изготовлении освоенных изделий; автоматизированная переналадка при переходе на изготовление новых изделий). Каждый из параметров автоматизации по-разному может влиять на организацию производства:

- высокая степень автоматизации — автоматическое управление и трехсменный режим работы;

- средняя степень — непрерывное автоматизированное управление при многостаночном обслуживании с коэффициентом многостаночности более 2;

- малая степень — коэффициент многостаночности не более 2

Основой ГПС является станочное оборудование. Станки, входящие в первичную ячейку, в ГПМ, могут быть специализированными или универсальными, одинаковыми или разных моделей Они должны иметь:

- автоматический зажим и разжим заготовки;

- автоматический подвод-отвод ограждения;

- датчики, фиксирующие наличие в приспособлении заготовки;

- систему ЧПУ и электроавтоматику, обеспечивающие диалог «станок — робот»;

- автоматическую смену инструмента;

- автоматическую уборку стружки;

- автоматический контроль износа инструмента и подналадку станка

Тип обрабатываемых деталей определяет станочное оборудование для ГПМ При обработке деталей типа тел вращения используются оснащенные ЧПУ или автоматические токарные, круглошлифовальные, фрезерно-сверлильные станки. Кроме этого учитываются типовые особенности станков. На станках токарной группы заготовку можно крепить либо в патроне, либо в центрах. В каждом конкретном случае необходимо определить, на каких станках обрабатывать: центровых или патронно-центровых.

Применение патронно-центровых токарных станков с ЧПУ повышает универсальность ГПС вследствие широкой номенклатуры обрабатываемых деталей, но в то же время увеличивает ее габариты.

Для обработки корпусных и плоскостных деталей применяются обрабатывающие центры (ОЦ) и модули на их основе. Используются ГПМ на базе фрезерных, сверлильно-расточных, зубо-, резьбообрабатывающих, электрофизических, электрохимических и других станков Простейший ГПМ включает ОЦ с одним или двумя инструментальными магазинами Обычно станок имеет два рабочих стола. Заготовку вручную устанавливают на стол, в то время как на другом столе производится обработка детали. Более современным является ГПМ, содержащий ОЦ с накопителем заготовок.

Вторая составляющая ГПС — промышленные роботы, которые выполняют основные (покраска, сварка, термообработка, сборка) и вспомогательные (транспортирование, загрузка и разгрузка станка, сбрасывание детали в тару, управление включением автоматического цикла работы станка) функции. Промышленный робот, входящий в состав ГПМ, в большинстве случаев оснащается датчиками внешней информации и может обеспечивать помимо названных функций поиск деталей в накопителе, измерение обработанных деталей или заготовок, отбраковку заготовок, межстаночное транспортирование и складирование деталей Установка заготовок осуществляется в ориентированном виде В зависимости от вида заготовок ПР может оснащаться различными типами схватов.

Выполнение технологических операций может быть как с индивидуальным, так и с групповым применением ПР Индивидуальное выполнение операций осуществляется одним универсальным или многоцелевым ПР, вокруг которого размещаются различные транспортные, ориентирующие, вспомогательные устройства и механизмы Работа такого ГПМ организуется и контролируется многопрограммным устройством ЧПУ (для каждого устройства своя программа), которое дополнительно выполняет функции адаптивного управления. При групповом использовании несколько специализированных и многоцелевых ПР, выполняющих определенные технологические операции, объединяются вместе со вспомогательным оборудованием в ГАУ с законченным технологических процессом

4. Автоматизированная транспортно-складская система ГПС

Выполнение автоматизированного перемещения грузов в ГПС, кроме промышленных роботов, организуется с помощью АТСС, которая включает в себя транспортеры, автоматические тележки, склады для создания задела заготовок, хранения полуфабрикатов и готовых деталей.

АТСС гибкого производства могут быть межцеховыми, цеховыми и локальными Транспортные связи охватывают грузопотоки и все элементы перемещений, включая ориентацию, установку заготовки, съём изделия, укладку в кассеты и т. д.

Система транспортировки может быть организована для перемещения деталей, оснастки, спутников или только для перевозки деталей. Может быть жесткой (например, линия на роликах с приводом) или гибкой (например, самоходные тележки на рельсах или с управлением по проводу) . Может перевозить только детали либо детали и инструмент.

Технические средства АТСС делятся на две группы: основное и вспомогательное оборудование. К основному оборудованию относятся автоматические стеллажные и мостовые краны-штабелеры, транспортные и погрузочные роботы, конвейеры непрерывного и циклического действия, накопители, перегрузочные и ориентирующие устройства, технические средства автоматического управления и транспортно-складская тара, а к вспомогательным средствам — толкатели, сбрасыватели, адресователи, ориентаторы, подъемники, питатели и др Выбор оборудования зависит:

- от транспортно-технологических характеристик груза (массы, размера, формы, способа загрузки, вида и свойств материала) По массе транспортируемые изделия бывают миниатюрными (до 0,01 кг), легкими (0,01. . . 0,5 кг), средними (0,5. . .16 кг), переходной массы (16. . .125 кг), тяжелыми (свыше 125 кг) . По форме — тела вращения (привычных пропорций, дискообразные, спицеобразные), корпусные По способу загрузки — в таре, без тары, навалом, ориентированные, в пакетах, на спутниках По виду материала — металлические, неметаллические. По свойствам материала — твердые, хрупкие, пластичные, магнитные;

- класса груза (сыпучие, штучные длинно- или короткомерные, газообразные, наливные).

Наибольшее распространение получили замкнутые и разомкнутые структуры транспортно-накопительных систем.

Замкнутые транспортно-накопительные системы работают в режиме автоматической подачи поддонов с заготовками по заранее заданному порядку Однако имеется возможность оперативно направлять желаемый поддон в зону смены заготовки.

Разомкнутая транспортно-накопительная система имеет, как правило, линейную конфигурацию. Передача заготовок на спутниках к станку осуществляется автоматически движущейся тележкой- оператором по заранее заданной программе независимо от порядкового номера спутника.

Транспортная система должна безошибочно распознавать спутники с нужными в данный момент заготовками. Существуют разные способы идентификации — от примитивного вворачивания штырей определенной длины в плиту спутника до современных Фирмой Siemens, например, разработана бесконтактная система MOBY. Она представляет собой комплект из семи устройств чтения-записи информации, три из которых размещены на местах загрузки заготовок, а еще четыре — на обрабатывающих центрах Оператору после установки на спутнике очередной заготовки достаточно ввести в память ЧПУ ее уникальный код, который одновременно записывается в имеющийся на каждом спутнике энергонезависимый элемент памяти MOBY и является заданием для вызова системой ЧПУ из памяти станка соответствующей программы обработки.

Расстановка станочных модулей зависит от вида выбранного транспорта (конвейеры, рольганги, рельсовые тележки или робокары), а также от организации централизованного или децентрализованного складирования заготовок (общий склад, общие накопители спутников, индивидуальные накопители у каждого станка и различные комбинации этих трех видов)

Система инструментообеспечения, АСИО, имеющая общие черты с транспортной системой, включает участки подготовки инструментов, их транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента. Гибкость станочных модулей зависит от видов связей для подачи режущего инструмента к станкам. Это может быть:

- центральный инструментальный склад, единый для всех станков;

- индивидуальный сменный магазин для каждого станка;

- индивидуальная подача инструмента на каждый станок с участка предварительной настройки инструмента

5. Система автоматического контроля и измерения

Одной из определяющих функций ГПС является автоматический контроль качества обработки, который нужен для организации безлюдного производства. Автоматизированный контроль качества обработки и подналадка режимов или режущего инструмента позволяют:

- реализовать необходимую точность обработки с учетом состояния системы станок — приспособление — инструмент — деталь;

- получить информацию о точности установки заготовки на станке, о точности установки режущего инструмента и его размерном износе;

- автоматически контролировать поверхность заготовки детали непосредственно на станке и по результатам измерения ввести соответствующую коррекцию величины износа инструмента;

- определить фактические размеры заготовки с целью автоматического расчета соответствующих режимов обработки

Система автоматического измерения (САК) сравнивает фактический размер с программно заданным и выдает команду или на продолжение обработки, или на повторную обработку с коррекцией или подает сигнал о браке.

Широкое распространение получили системы автоматического измерения и коррекции, включающие специальные измерительные устройства, смонтированные в инструментальных оправках, которые помещаются в инструментальных магазинах станков.

В ГПМ, оснащенных промышленными роботами для установки заготовок и снятия деталей, контролировать размер обработанной поверхности можно измерительным щупом, установленным непосредственно на схвате робота. На время измерения модуль превращается из обрабатывающего комплекса в измерительный и продукцию не производит, что снижает производительность ГПС.

Можно осуществлять контроль как по окончании обработки, так и после предварительной обработки или непосредственно перед выполнением чистовой обработки поверхности. Команда на осуществление контроля включается в управляющую программу обработки. Сейчас все более широкое распространение получает контроль, организованный на специальной измерительной машине.

Наиболее распространенной типовой системой ЧПУ для ГПС является система типа DNC — распределенное числовое управление группой станков, каждый из которых имеет свое устройство ЧПУ Система состоит из управляющего компьютера-сервера, имеющего интерфейсный блок для связи с устройствами ЧПУ, и пультов операторов для обмена информацией между сервером и операторами станочного оборудования.

Система числового программного управления может быть простейшей (управление только одним движением тележек или деталей) или усложняться и быть системой, которая управляет программой обработки деталей, магазином с инструментами, качеством обработки, стратегией, которые изменяются в зависимости от требований производства Наконец, она может быть сложнейшей системой комплексного управления цехом, включая все его составные части

6. Типовые компоновки ГПМ

Рассмотрим компоновки некоторых ГПМ Модули токарного типа предназначены для обработки деталей типа тел вращения. Представленный на рис. 5 ГПМ, состоит из двух токарных станков 7 с ЧПУ и обслуживающего эти станки промышленного робота портального типа. Каретка 1 с установленной на ней механической рукой 2 перемещается по направляющим портала 5, смонтированного на колоннах 6. Рука 2 манипулятора двухзвенная и состоит из плечевого и локтевого рычажно-шарнирных механизмов На базирующем фланце конечного звена руки установлен механизм головки (кисти) 3 с захватным устройством 4. Манипулятор имеет четыре степени подвижности: перемещение каретки по порталу, поворот руки в плечевом шарнире, поворот руки в локтевом шарнире, поворот кисти вокруг своей оси на угол 90 или 180° . Кроме того, для зажима и разжима деталей предусмотрено движение губок схвата. В состав гибкой производственной системы для токарной обработки помимо основного технологического оборудования (станков 7 и обслуживающего их робота) входят вспомогательные накопительные устройства 8 для установки в них в ориентированном положении заготовок и обработанных деталей, также находящихся в рабочей зоне манипулятора, и ограждение.

Рис. 5. Гибкий производственный модуль токарного типа

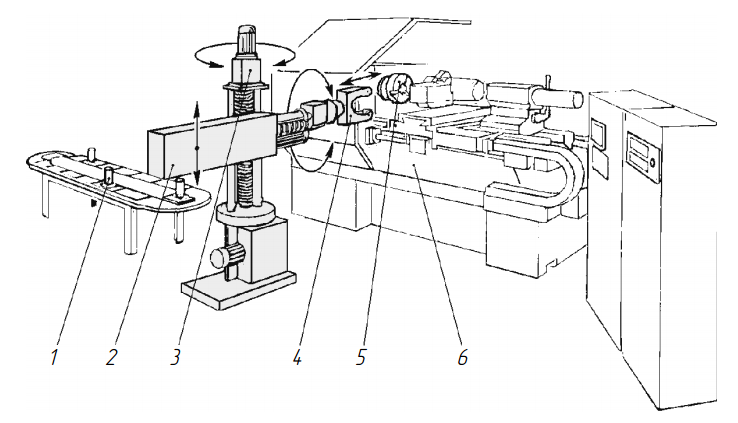

Весьма распространенным является ГПМ для токарной обработки с напольным роботом. Робот имеет одну горизонтальную выдвижную руку и вертикальную колонну, вокруг оси которой рука поворачивается. На рис. 6 приведена схема ГПМ, состоящего из токарного станка 6, обслуживающего его универсального промышленного робота 2 и транспортно-накопительного устройства 1 для заготовок и обработанных деталей. Рабочая зона робота охватывает загрузочные и разгрузочные позиции транспортера-накопителя, зону обработки на станке, примыкающую к его шпинделю, контрольно-измерительную позицию специального автоматического устройства.

Рис. 6. ГПМ со станком 16К20Ф3Р и роботом напольного типа М20П.40.01: 1 — заготовки; 2 — механизм продольного перемещения схвата робота; 3 — механизм вертикального перемещения схвата робота; 4 — схват; 5 — патрон; 6 — станок.

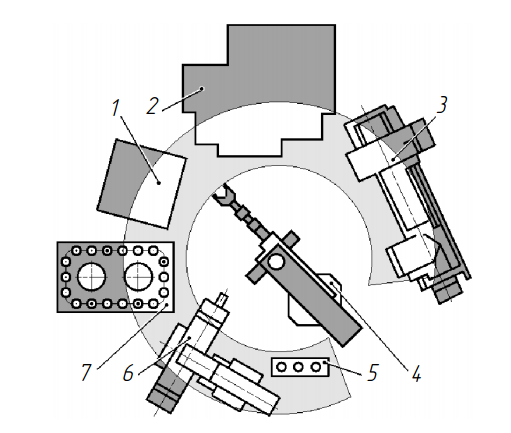

Вариант станочного модуля для обработки тел вращения приведен на рис. 7. Круговая компоновка модуля продиктована применением промышленного робота, работающего в цилиндрической системе координат. В систему модуля входят токарный станок 3, сверлильный станок 6, многооперационный станок 2, контрольная позиция 1, инструментальный магазин 7, позиция загрузки и выгрузки Промышленный робот 4 выполняет роль универсальной транспортной системы внутри модуля и обеспечивает поток деталей и инструментов. Заготовки подаются на позицию 5 в кассетах, а потом передаются роботом на нужную рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т е возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

Рис. 7. Вариант станочного модуля для обработки тел вращения

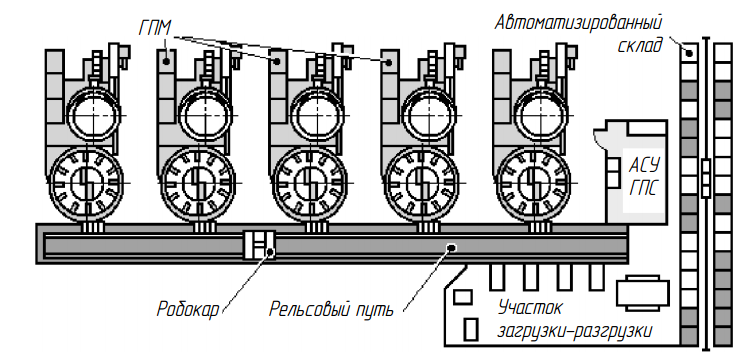

Рис. 8. Схема гибкого производственного участка

Далее приведена схема планировки гибкого автоматического участка типа «Талка-320», предназначенного для многооперационной обработки корпусных деталей малых и средних размеров (рис. 8) . В гибкий автоматизированный участок включены пять расположенных в линию ГПМ и рельсовая транспортная система. Система транспортирования обеспечивает доставку заготовок на спутниках с участка загрузки-разгрузки (входящего в состав участка подготовки производства) жестким конвейером на 12-позиционные накопители карусельного типа, входящие в состав базовых ГПМ.

На аналогичных участках в случае обработки небольших деталей при использовании нескольких станков разных групп заготовки обычно подаются в кассетах Промышленный робот забирает заготовки из кассет и подает их на станки. Снятую со станка деталь ПР укладывает обратно в кассету На рассматриваемом участке после завершения обработки транспортная система передает спутники с деталями от накопителей на участок загрузки-разгрузки, а также доставляет на станки сменный инструмент

7. Экономические предпосылки внедрения ГПС

Внедрение ГПС значительно повышает производительность труда, позволяет уменьшить число работающих В качестве примера можно привести результаты введения ГПС в автомобилестроении.

Фирма «Вольво» (Швеция) в 1983 г. на одном из производств выпустила 105 тыс автомобилей при общем числе занятых 5800 человек, т. е. в среднем 18 автомобилей в год на одного занятого. Та же фирма на новом заводе при использовании ГПС в 1990 г. выпустила 30 тыс. автомобилей при общем числе занятых 600 человек, т. е. 50 автомобилей в год на одного занятого. Производительность завода фирмы «Дженерал Моторс» по проекту «Сатурн» на основе технологии ГПС составляет 400-500 тыс. автомобилей в год при общем числе занятых 6 тыс человек, что составляет более 80 автомобилей в год на одного работника.

Благодаря максимальному использованию возможностей оборудования в гибких производственных системах коэффициент загрузки станков может быть доведен до 0,85 0,9, цикл обработки изделий по сравнению с традиционной технологией сокращается в 2-3 раза, а себестоимость продукции снижается в 3-5 раз. Одновременно при том же объеме выпуска продукции в 2-3 раза уменьшается число необходимых станков с ЧПУ. Соответственно экономится и производственная площадь. Но не все так просто.

В технике одним из показателей качества оборудования служит наработка на отказ — время до первой поломки. Если для универсальных станков этот показатель принять равным 1, то для станков с ЧПУ, которые представляют собой более современные машины, он окажется равным 0,4-0,6 Сказывается сложность конструкции У робототехнических комплексов этот показатель снижается до 0,3-0,4, а у автоматических линий — до 0,25-0,3 Но для того чтобы гибкая производственная система экономически успешно действовала, показатель надежности должен быть в 8-10 раз больше, чем у универсальных станков.

Опыт показывает, что наиболее эффективной областью использования ГПС являются мелко- и среднесерийное производства, в которых преимущественно используют ГАУ с годовой программой выпуска деталей типа тел вращения от 200 до 20 тыс единиц каждого наименования, а корпусных — от 80 до 5 тыс единиц В крупносерийном и массовом производствах целесообразно использовать ГАЛ.

В ГПС число станков колеблется от 2 до 50. Однако 80 % ГПС составлено из 4-5 станков и 15 % из 8-10 Незначительную долю (2. . . 3 %) составляют системы из 30-50 станков. Степень гибкости ГПС сильно колеблется. Например, в США преобладают системы для обработки 4-10 наименований изделий, а в Германии — от 50 до 200

Источник https://palitra21.ru/oborudovanie/vidy-derevoobrabatyvayushhih-stankov-i-ih-naznachenie.html

Источник http://met-all.org/oborudovanie/prochee/listogibochnyj-press-gidravlicheskij-stanok-chpu.html

Источник https://extxe.com/3632/gibkie-proizvodstvennye-moduli-i-gibkie-proizvodstvennye-sistemy/