KUTTNER SAVELLI

Итальянская компания KUTTNER SAVELLI изготавливает формовочные линии и смесеприготовительное оборудование для предприятий, работающих на песчано-глинистых смесях.

Современные формовочные линии оснащаются системой SAND CONTROL (система контроля смеси), системой AQUATEST (система контроля влажности смеси), станциями автоматической cмены модельной оснастки, автоматическими устройствами простановки стержней, автоматическими устройствами сверления вентиляционных отверстий (наколов) и т.п.

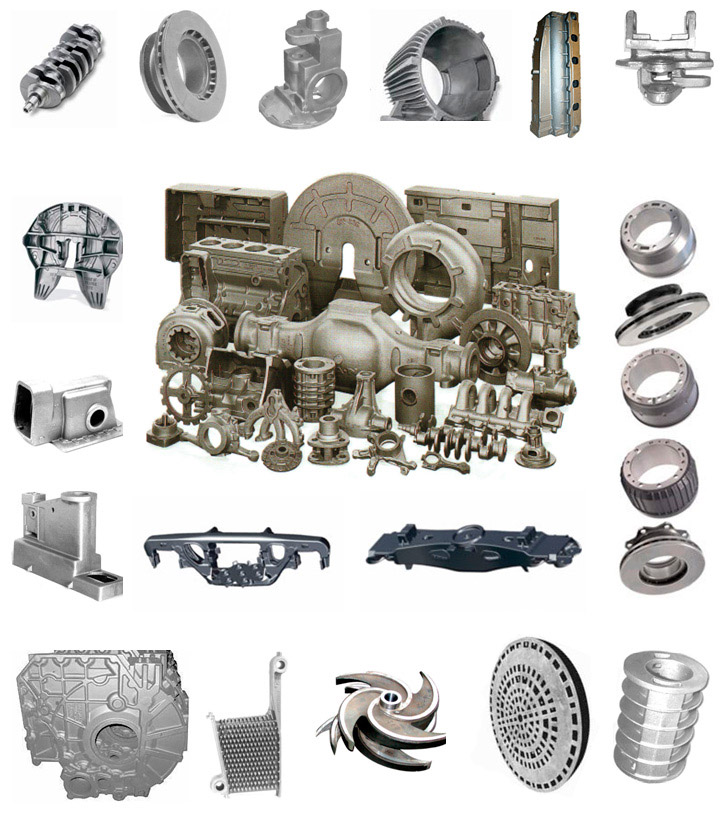

На оборудовании KUTTNER SAVELLI изготавливаются отливки из черных и цветных металлов, с различной областью применения.

KUTTNER SAVELLI имеет огромный опыт в проектировании и вводу в эксплуатацию полностью литейных цехов “под ключ”. Все проекты разрабатываются индивидуально в соответствии с требованиями заказчика. Перед отгрузкой оборудование собирается и испытывается на предприятии KUTTNER SAVELLI в Брешии (Италия).

Имея более 260 референций по всему миру, компания KUTTNER SAVELLI изготавливает:

Автоматические формовочные линии производительностью до 300 форм в час.

Особенности формовочного оборудования KUTTNER SAVELLI

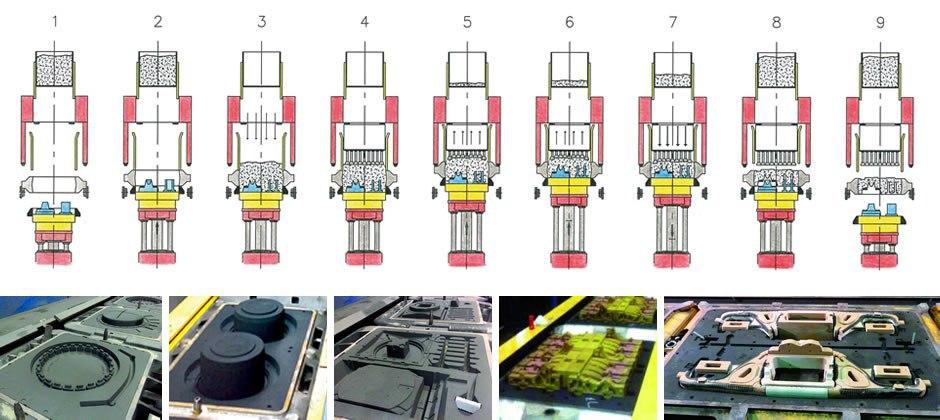

1. Метод уплотнения формы (формообразования) FormImpress® (ФормИмпресс)

Метод уплотнения FormImpress® — это система комбинированного нижнего и верхнего прессования.

Шаг 1. Загрузка смеси в взвешивающий бункер дозатор. Рамка FormImpress® находится в открытом состоянии.

Шаг 2. Подъём стола с подмодельной плитой и опокой.

Шаг 3. Подача смеси из бункера в опоку

Шаг 4. Позиционирование многоплунжерной головки над опокой. Выравнивание смеси.

Шаг 5. Подъём стола с модельной плитой и опокой в верхнее положение. Предварительное уплотнение смеси с периферийной стороны формы.

Шаг 6. Подъём модельного стола, рамка FormImpress® закрывается, тем самым вдавливая модельную плиту снизу в форму. Происходит процесс нижнего прессования (1ый этап).

Шаг 7. Активное нажатие сверху (до 15 кг/см2) при помощи дифференцируемой многоплунжерной головки. Происходит процесс верхнего прессования (2ой этап).

Шаг 8. Опускание стола с подмодельной плитой и опокой. Протяжка формы за счет поднятия рамки FormImpress®.

Шаг 9. Полное опускание стола. Опока с формой устанавливается на ролики конвейера для передачи на следующие технологические участки. Далее происходит подготовка пустой опоки на станцию формовки.

ОПОЧНЫЕ ФОРМОВОЧНЫЕ МАШИНЫ И ЛИНИИ

Такие требования к отливкам, как размерная точность, точность воспроизведения, качество поверхности, а также постоянно растущие требования к формуемости самых сложных моделей могут быть выполнены только при условии качественной формы, которое, в свою очередь, обеспечивается различными способами формовки HWS. Следующие методы имеются в Вашем распоряжении:

- СЕЙАТЦУ- процесс уплотнения форм воздушным потоком и последующим прессованием

- СЕЙАТЦУ.плюс (уплотнение со стороны модели)

- СЕЙАТЦУ-технология аэрации ACE

В качестве формовочных машин с применением вышеуказанных процессов могут выступать не только полностью автоматизированные высокопроизводительные формовочные машины, но и простые серийные формовочные машины с ручным и частично ручным управлением. В производственной программе HWS есть следующие типы формовочных машин:

Формовочные машины типа Typ HSP / HSP-D

Формовочная машина с роликовым съемником и модельным поворотным столом для изготовления верхних и нижних полуформ, оснащённая плоской или эластичной прессовой плитой, или водяной подушкой.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную.

Транспортировка формовочных опок осуществляется вручную на рольгангах или с помощью подъемного механизма.

В готовом виде машина оснащена встроенной гидравлической системой и электронным управлением.

Формовочная машина по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, оснащенная плоской или эластичной прессовой плитой, или многоплунжерным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

В готовом виде машина оснащена встроенной гидравлической системой и электронным управлением.

Таблица

<font face=»Verdana,sans-serif»><b>макс.внутрение габариты<br>опок, мм</b></font><font face=»Verdana,sans-serif»><b></b></font>

<font face=»Verdana,sans-serif»><b>макс. производительность<br></b></font><font face=»Verdana,sans-serif»><b>прим. комплектных форм/ч</b></font>

Возможны отклонения в зависимости от размеров опок.

Технический чертёж

Формовочная машина типа DAFM-S / DAFM-SD

Формовочная машина по типу опускания с модельным рольгангом для изготовления определенной полуформы, оснащённая плоской или эластичной прессовой плитой или многоплунжерным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Формовочная машина по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, оснащённая плоской или эластичной прессовой плитой или многоплунжрным прессом.

Заполнение опоки песчано-глинистой смесью осуществляется через ленточный конвейер с возможностью заполнения вручную или дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| <font face=»Verdana,sans-serif»><b>Тип</b></font> | <font face=»Verdana,sans-serif»><b>комплектных форм/ч</b></font> |

| DAFM-SD | до 70* |

*В зависимости от выполненного размера опоки.

Технический чертёж

Полностью автоматизированная формовочная машина типа EFA-S / EFA-SD

Автоматический формовочный автомат по типу опускания с ролгангом и челночным механизмом для изготовления верхних и нижних полуформ, имеющий многоплунжерный пресс в стандартном исполнении.

Заполнение опоки песчано-глинистой смесью осуществляется дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Автоматический формовочный автомат по типу опускания с модельным поворотным столом для изготовления верхних и нижних полуформ, имеющий многоплунжерный пресс в стандартном исполнении.

Заполнение опоки песчано-глинистой смесью осуществляется дозирующим устройством.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| Тип | комплектных форм/ч |

| EFA-SD | до 120* |

*в зависимости от выполненных размеров формовоной опоки.

Технический чертёж

Полностью автоматизированная формовочная машина для одновременного изготовления верхней и нижней полуформы типа ZFA-S / ZFA-SD

Удвоенный формовочный автомат для одновременного изготовления верхней и нижней полуформы с рольгангом и челночным механизмом для замены модельной оснастки, оборудованный многоплунжерным прессом в стандартном исполнении.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Удвоенный формовочный автомат с поворотным столом для одновременного изготовления двух верхних или двух нижних полуформ или пары полуформ, оборудованный многоплунжерным прессом в стандартном исполнении.

Наполнение формовочной смесью происходит через дозирующие устройства.

Транспортировка формовочных опок осуществляется гидравлическим цилиндром на рольгангах.

Таблица

| Тип | комплектных форм/ч |

| ZFA-SD | до 240* |

*в зависимости от выполненных размеров формовоной опоки.

Технический чертёж

Формовочная машина с аэрацией типа ACE

Таблица

| Тип | макс. внутренние размеры опок | Высота формовочных опок | макс.производительность комплектных форм/ч |

| ACE-3 | 700 x 500 | 150 — 300 | 150 |

| ACE-4 | 850 x 650 | 250 — 350 | 150 |

| ACE-5 | 1000 x 800 | 200 — 350 | 144 |

| ACE-6 | 1200 x 1000 | 250 — 400 | 120 |

Возможны отклонения в зависимости от размеров опоки.

Формовочная машина ACE относится к семейству опочных формовочных машин Сейатцу производства Heinrich Wagner Sinto. Благодаря оптимизированному циклу и последовательности движения при меньшем потреблении энергии машина достигает наиболее короткого времени цикла и обеспечивает безупречность выполнения каждой формы.

Заполнение формы производится псевдоожиженной при помощи сжатого воздуха смесью. Таким образом, достигается повышенная текучесть формовочной смеси, что делает возможным заполнение сложной геометрии модели.

Компактная энергия аэрации

В данном процессе формовочная смесь псевдоожижается через воздухопроницаемые фильтрующие плиты с внутренней стороны бункера. Заполнение смесью происходит благодаря небольшому уровню избыточного давления, поступающего из вент, расположенных сбоку от контурного цилиндра. Равномерно и полностью наполненная форма уплотняется опусканием двух главных цилиндров и контурной плиты. Прессование со стороны модели посредством дополнительного опускания наполнительной рамы завершает формовочный процесс, и опока снимается с модели. В конце движения подъема бункер снова заполняется песком, модель сменяется, после чего начинается следующий цикл формовки.

Преимущества технологии ACE

Качество формы отвечает самым высоким требованиям

Равномерно высокая прочность формы достигается применением различных вариантов воздействия пресса на контрлад, и прессования со стороны модели. Благодаря чёткому и плавному разделению форм формовочная машина ACE позволяет изготовить тонкостенные отливки с минимальным формовочным уклоном.

Повышенная энергоэффективность

Конструктивное использование гравитации при прессовании повышает эффективность. Следует особо отметить экономичный расход электроэнергии, что способствует значительному уменьшению эксплуатационных расходов.

Снижение выбросов

Уровень шума менее 80 дБ (А). Отсутствие воздействия вибрации на окружающие предметы благодаря закрытой конструкции. Так как разделительное покрытие наносится внутри герметично закрытой опоки, сокращается воздействие разделительного вещества и пыли.

Заполнение требуемого количества смеси — просыпи остались в прошлом

При заполнении смеси почти не образуются просыпи. Необходимое для заполнения количество смеси дозируется регулировочной системой настолько точно, что количество срезаемой смеси с контрлада опоки сокращается до минимума.

Компактная конструкция

Компактная конструкция ACE может быть установлена без выемки для фундамента. Это является явным преимуществом при замене формовочной машины на имеющейся формовочной линии. Малая потребность в занимаемой площади и хорошая доступность для обслуживающего персонала не противоречат друг другу.

Заполнение смеси без вреда для модели

Псевдоожиженная смесь проявляет гораздо меньшее абразивное воздействие на модельный контур, вследствие чего продлевается срок службы модели, а являющаяся следствием этого размерная точность позитивно отражается на отливке.

Литейный цех №1

Литейный цех-1 – производство тяжелых стальных отливок.

- 60 тыс. тонн стального литья. Отливки в песчано-глинистые формы производятся на двух автоматических формовочных линиях (АФЛ) фирмы Герман (США), размеры опок 1300х1400х500/500мм и 2500х1600х600/600 мм (АФЛ-2, АФЛ-3 ).

- 55 тыс. тонн стального литья осуществляется в сухие песчаные формы на линии вакуумно-пленочной формовки VDK-10 фирмы HWS (Германия) в опоках размером 3000х1800х500/500мм (АФЛ-1).

Общая площадь цеха – 130 тыс. кв. м, в том числе 48 тыс. кв. м – производственной площади.

Основные технические данные АФЛ-1:

- оборудование: автоматическая формовочная линия вакуумно-пленочной формовки типа VDK-10;

- годовой выпуск литья – 55 тыс. т;

- производительность – 20 форм/час;

- размер опок в свету – 3000х1800х500/500мм.;

- максимальная металлоемкость формы – 2т;

- оборот песка – 220 т./час.

- высокое качество поверхности и геометрическая точность отливок;

- значительное уменьшение поверхностных и внутренних дефектов литья;

- снижение трудоемкости финишных операций и механической обработки;

- возможность использования недорогой деревянной модельной оснастки;

- снижение расхода формовочных материалов;

- высокая экологичность процесса;

- автоматизация управления технологическим процессом.

Основные технические данные АФЛ-2:

- формовочная встряхивающая линия Herman;

- годовой выпуск литья – 40 тыс. т;

- производительность – 30 форм/час;

- размер опок в свету – 2500х1600х600/600;

- максимальная металлоемкость формы – 1,2 т.

Основные технические данные АФЛ-3:

- формовочная встряхивающая линия Herman

- годовой выпуск литья – 18 тыс. т;

- производительность – 22 форм/час;

- размер опок в свету – 1400х1300х500/500мм.;

- максимальная металлоемкость формы – 0,6 т.

Подготовка производства начинается с разработки технологии изготовления отливок с использованием программы MAGMAsoft, разработки чертежей оснастки для изготовления отливок с использованием конструкторской САПР на базе программы «Solid Edge».

Изготовление оснастки производиться на автоматических станках с ЧПУ.

Изготовление стержней производится на автоматах фирмы «Laempe» (Германия).

Выплавка стали осуществляется на 5 дуговых электропечах ДСП-25-Н2-У4.

Транспортировка отливок в термообрубной цех осуществляется монорельсовой системой с тележками «Кливленд Крейн», США.

Источник https://rlm-group.ru/equipment/moulding-equipment/kuttner-savelli/

Источник https://www.wagner-sinto.de/ru/produkcija/opochnye-formovochnye-mashiny-i-linii.html

Источник https://promlit.tplants.com/production/lc1/