Содержание

Покрытие болтов слоем цинка для защиты от коррозии

В число наиболее актуальных задач, которые должны решать производители крепежных деталей, входит обеспечение их долговечности при эксплуатации. Наиболее эффективным способом увеличения срока использования метизов является покрытие их поверхности защитным слоем на основе цинка. Элемент Zn характеризуется отрицательным потенциалом. Поэтому крепеж, покрытый слоем, содержащим этот металл, устойчив к воздействию агрессивных сред. А замедление процесса коррозии стали, из которой, произведены соединительные детали, обусловлено, практически, моментальным восстановлением поврежденной защитной пленки естественным путем.

Применяемые технологии

Результаты многочисленных испытаний показали, что оцинкованный крепеж может эксплуатироваться порядка 30 лет. Метизы без такого защитного слоя приходят в негодность значительно быстрее. Использование соединительных деталей с цинковым покрытием способствует сокращению затрат на ремонт оборудования, компоненты которого они скрепляют, а также на его периодическое сервисное обслуживание.

Сегодня нанесение защитного слоя с элементом Zn обычно выполняется тремя методами. Рассмотрим их более подробно.

Горячее цинкование

Данная технология предусматривает прохождение ряда этапов.

Обезжиривание металла, промывка заготовок в растворах со специальным составом. Затем производится травление их поверхности. Проводится эта операция в растворах, показатель кислотности которых рН<7. Потом заготовки опять промывают.

Подготовка керамической ванны с расплавом цинка. Его температура достигает отметки 465°С.

Загрузка заготовок в барабан с его последующим окунанием в подготовленную ванну.

Барабан подвергается вращению. Это обеспечивает равномерное распределение жидкого цинка по поверхности крепежа. В результате происходит заполнение металлом всех углублений.

Барабан извлекается из ванны и подвергается центрифугированию. Так с изделий удаляется избыточный цинк.

Охлаждение. Производится в воде либо на открытом пространстве атмосферным воздухом.

Плюсы и минусы

У технологии горячей оцинковки имеются как положительные, так и отрицательные стороны. К преимуществам можно отнести:

наряду с антикоррозионной, деталям обеспечивается еще и механическая защита;

сцепление цинкового слоя с основным металлом болта осуществляется на молекулярном уровне. Поэтому удалить покрытие, практически, невозможно;

быстрое восстановление защитного слоя естественным образом после его повреждения без участия человека;

покрытие, сформированное горячим оцинкованием, обладает хорошей устойчивостью к сколам.

Из недостатков этого метода стоит выделить:

резьба на болтах должна быть высаженной с учетом толщины защитного слоя. Данный фактор усложняет производство такого крепежа;

горячему оцинкованию не подлежат соединительные детали с резьбой до M8;

со временем происходит изменение цвета покрытия с блестяще-серебристого на просто серебристый с матовым оттенком. Причина данного явления – контакт цинка с кислородом и углекислым газом сопровождается образованием на поверхности защитного слоя вещества с формулой ZnСО 3 . Это карбонат цинка. Его цвет близок к серому.

Гальваническое цинкование

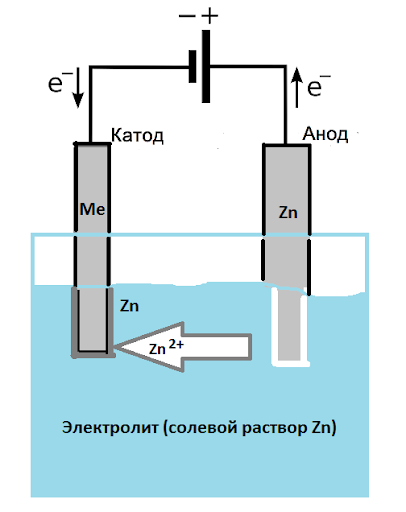

Метод гальванического оцинкования получил едва ли не наибольшее распространение. В его основе находится явление электролиза. Суть этого способа кратко можно описать так (см. рис.): в емкость с электролитом погружают стальную заготовку и цинковую пластину.

Затем их подключают к источнику постоянного тока: обрабатываемое изделие к минусовой, а пластину – к плюсовой клемме. В электролите протекает постоянный электроток. В результате положительно заряженные ионы цинка Zn 2+ оседают на поверхности стального метиза, формируя таким образом защитный слой. Его толщина (обозначение Т) может принимать значения из следующего диапазона: 5 мкм≤Т≤25 мкм.

Виды электролита

При гальваническом оцинковании применяются несколько видов электролита.

Кислотные ванны

Особого внимания заслуживают ванны, содержание кислот в которых относительно невысоко. Готовые изделия полностью покрыты цинком и имеют весьма привлекательный внешний вид. Применяется такой электролит при оцинковке не только стальных метизов, но изготовленных также из алюминия (Аl) и меди (Сu). Очень часто данным способом производится крепеж, используемый для фиксации на фасаде постройки декоративных элементов.

Щелочные ванны

В состав этих ванн входит не больше 20-ти грамм элемента Nа и не больше 2 грамм окисла цинка (ZnО) в перерасчете на 1 литр электролитического раствора. У этого метода оцинкования имеются следующие минусы:

обрабатывать можно исключительно стальные болты;

готовая продукция становится хрупкой;

оцинковка теряет блеск и привлекательность.

Из плюсов щелочных ванн эксперты выделяют безопасность для экологии окружающей среды. Особенно по сравнению с цианидными, о которых речь пойдет ниже.

Цианидные ванны

Состоят эти ванны из очень токсичного соединения под названием цианид натрия (формула NаСN). Благодаря наличию данного компонента эффективность защитного слоя повышается. Цианидные ванны характеризуются высокой текучестью. Это предоставляет возможность проводить обработку изделий очень сложной конфигурации со множеством рабочих граней. Наиболее существенные минусы – наличие в составе опасного для окружающей среды и здоровья человека вещества NаСN и обретение обработанными деталями хрупкости.

Особенности гальванического оцинкования

Чтобы обеспечить стальные детали привлекательным внешним видом, их поверхность перед оцинкованием нужно подвергнуть хорошей обработке. Речь идет, прежде всего, об удалении следов ржавчины. А после завершения процедуры оцинкования результат закрепляют, осветляя изделия хроматированием либо нанесением вещества с формулой НNО 3 – азотная кислота. Благодаря этой операции, увеличится также срок службы крепежа.

В случае использования болтов для фиксации декоративных элементов фасада после нанесения цинксодержащего слоя на нем формируется методом пассивации дополнительное покрытие. Оно может иметь самые разные оттенки, начиная с черного, включая белый с голубым отливом и заканчивая светло-желтым. Но при работе с изделиями, имеющими такой наружный слой, нужно проявлять осторожность. Причина – большинство заводов, специализирующихся на производстве метизов, использовали до 2007 года ядовитое вещество 6-валентный хром. Именно в этом году были запрещены пленки с металлом Сr (VI). Но и в настоящее время болты с таким покрытием встречаются в автомобилях более ранних годов выпуска. На смену опасным пленкам пришли пленки хромитные, основой которых является 3-валентный металл Сr (III).

Чтобы убедиться в целесообразности оцинковки, достаточно изучить ниже представленное изображение. Отметим, что метод испытания путем помещения метизов в камеру с распыляемым 5-процентным веществом NаСl – хлорид натрия – регламентирован нормами ГОСТа 30630.2.5-2013.

Оцинкование термодиффузионное

Данный метод предусматривает формирование покрытия обеспечением:

контактного взаимодействия очищенной поверхности металлической основы с частицами цинксодержащего сплава;

взаимодействия железа (элемент Fе) с паровой фазой элемента Zn, которая образуется в контейнере при высоких температурных показателях рабочей среды– до 4500°С.

Будучи нагреты до такой отметки, детали теряют ломкость и подверженность разрушениям. К тому же, они становятся устойчивыми к воздействию негативных факторов окружающей среды.

Толщина цинкового слоя может принимать любые значения. Это определяется выдержкой в технологической печи. Но обычно величина данного показателя колеблется возле отметки 50 мкм, что заметно больше в сравнении с гальваническим способом.

К плюсам термодиффузионного оцинкования стоит отнести равномерное нанесение элемента Zn, без потеков. Таким образом, обрабатывать этим способом можно болты и, в целом, крепеж любого типа, имеющий большое количество граней. Особую выгоду данная технология представляет при покрытии высокопрочных изделий, которые по определению должны быть нехрупкими. Для ее реализации нет необходимости проводить подготовку деталей травлением кислотой, окунанием в специальные растворы. Именно после этих операций в металле появляется водород (элемент Н), наличие которого наделяет сплав хрупкостью.

Оцинкование этим методом крупных партий болтов до недавнего времени не производилось ввиду небольших габаритов применяемого оборудования. Но сейчас ситуация поменялась. Уже разработаны большие по объему формы, «выдающие на-гора» за один цикл до тонны крепежных деталей. О такой технологии речь пойдет несколько ниже.

Из минусов можно выделить обретение изделиями после термодиффузионного оцинкования темного непривлекательного цвета. Поэтому использовать их в декоративных целях нельзя. Между тем, цвет не является основной характеристикой крепежа. Главное, чтобы болты удовлетворяли требованиям, выдвигаемым при использовании в конструкциях, работающих под воздействием высоких нагрузок.

Метод «Шерарадайзинга»

Вернемся к разговору об оцинковке крупных партий метизов. Эта технология получила название метод «Шерардайзинга». При ее разработке была сконструирована специальная система, обеспечивающая защиту от пыли, состоящей из частиц цинка. Ее основными элементами являются герметичные емкости-барабаны, которые не дают возможности выйти этой пыли в окружающее пространство. Такое конструктивное решение вывело метод Шерардайзинга в категорию наиболее экологичных технологий оцинковки.

Начальный этап ее реализации – очистка поверхности метизов. Затем в емкости загружают готовые к обработке изделия одновременно с инертным материалом и порошкообразным цинком. После этого барабаны начинают непрерывно вращаться, за счет чего частицы элемента Zn соприкасаются со стальной поверхностью крепежа и проникают в нее – то есть диффундируют. Процесс происходит при температуре 420° С≤Т≤450°С.

В целом, главной особенностью термодиффузионного метода является возможность формирования защитного слоя с толщиной (обозначение W), изменяющейся в пределах 25 мкм≤ W≤110 мкм.

Метод цинкламельного покрытия

Нанесение защитного слоя данным способом проводится с использованием специальных растворов. Содержание цинка в них колеблется возле отметки 80%, остальные 20% приходятся на алюминий (Аl) и связующие компоненты. Покрытие может наноситься такими методами:

с использованием галтовочных:

центробежных машин, имеющих конфигурацию колокола;

путем окунания корзины с крепежом в раствор.

Защитный слой свободен от 6-валентного хрома и иных вредных для здоровья человека тяжелых металлов.

В состав цинкламельного покрытия входит базовый слой, и, если это необходимо по условиям технологической карты, еще и дополнительные слои. Последние предназначены для придания покрытию специальных качеств:

фрикционных – способность противодействовать скольжению;

декоративных – определяют внешний вид покрытия;

упругости и пластичности;

устойчивости к воздействию нагрузок:

носящих тепловой характер;

химическую стойкость при контакте с агрессивными средами.

Строение базового слоя представляет собой совокупность чешуек элементов Zn и Аl. Расположены они параллельно одна к другой и так же ориентированы по отношению к обрабатываемой поверхности заготовки. Толщина чешуек составляет всего несколько десятых долей микрометра. Соединяет их электропроводящий связующий компонент.

Толщина же всего покрытия – параметр производный от требований к коррозионной устойчивости. Минимальное значение 4,0 мкм, а максимальное – 100,0 мкм и даже больше.

Цинкламельному защитному слою присуща коррозионная устойчивость высокого уровня. После испытаний в соляном тумане была получена такая цифра: в данной среде это покрытие толщиной 9,0 мкм ≤W≤10,0 мкм способно полноценно выполнять свои функции свыше 700 часов.

Заслуживает внимания еще один момент: цинкламельное покрытие производится в широкой цветовой гамме. Поэтому крепеж с таким внешним слоем применяется для фиксации объектов, выполняющих декоративные функции при обустройстве фасадов зданий и несущих конструкций внутренних помещений.

Отличается это покрытие и хорошей термостойкостью. При температуре, колеблющейся возле отметки 2000°С, работоспособность деталей не утрачивается на протяжении 2000 часов. Процессу его нанесения характерно отсутствие выделения элемента водород. Таким образом, обрабатываемы метизы не наводораживавются. Благодаря пластичности защитного слоя резьба сохраняется, собственно, как и символы маркировки.

Заключение

По степени стандартизации технологий оцинковки мы заметно уступаем западноевропейским государствам и США. Там уже давно приняты нормативные документы как на нанесение защитного слоя горячим методом, так и на методику проектирования деталей, подходящих для обработки по данной технологии. В нашей стране действует только один Государственный стандарт в этой сфере, и то – доставшийся по наследству от СССР. Это ГОСТ за номером 9.307 от 1989 года. Аналогично обстоят дела с напылением металлопокрытий – данный процесс регламентируют положения ГОСТа 28302-89 советских времен. Основная нагрузка по вопросам нормирования толщины защитного слоя возложена на СНиПы, да и то применяемые там понятия весьма размыты и допускают разную трактовку (например, СНиП.2.03.11-85).

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

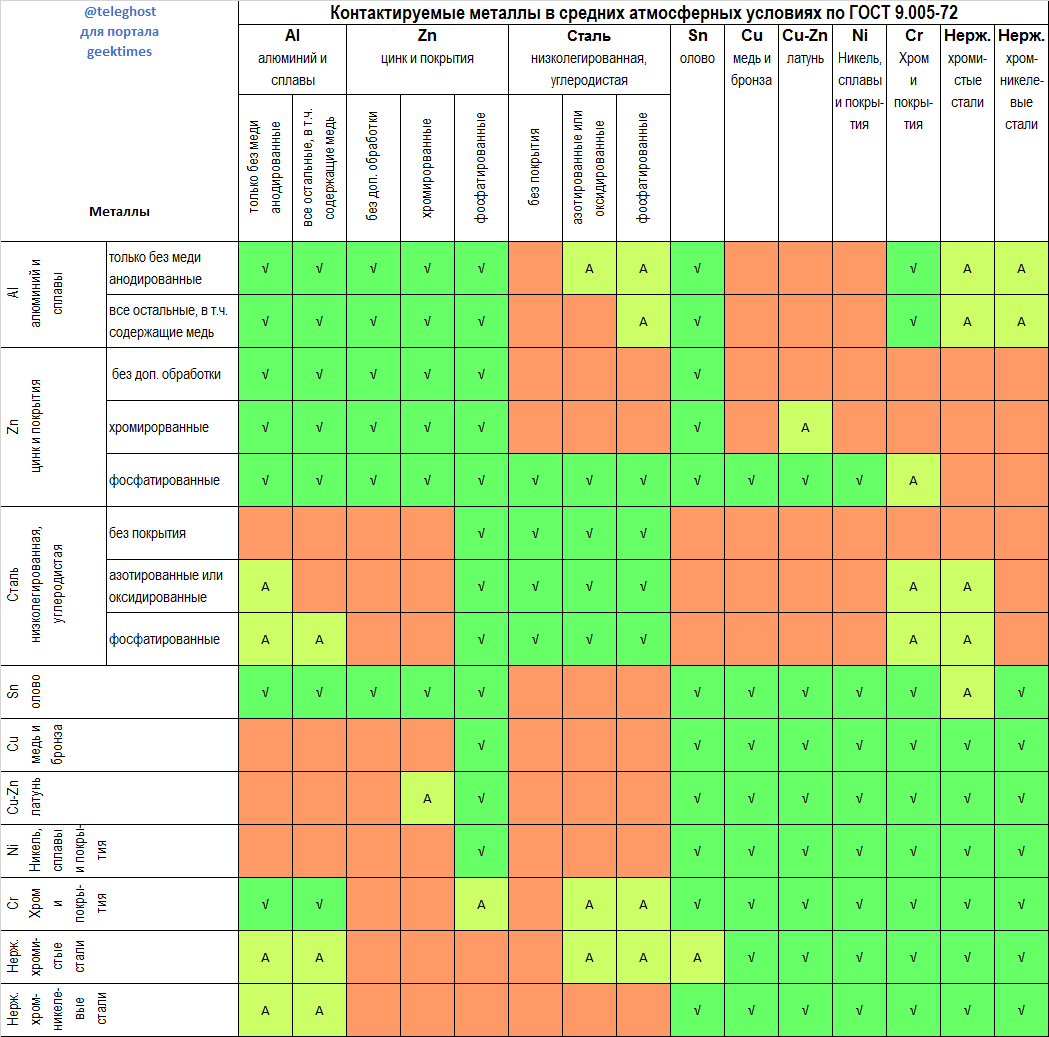

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но клетка Фарадея для РЭА по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен электропроводный (conductive) ABS-пластик, но судя по источнику, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Что же делать? Нашему брату приходится действовать методом Микеланджело, используя для творчества вместо каменной глыбы купленные в DIY-магазине заготовки, либо вообще старые корпуса ПК. Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

UPD

Для моддеров, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (осциллорез) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER: Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для жестких и очень жестких атмосферных условий, Таблица №3 для контактов, находящихся в морской воде. Ниже я предлагаю выдержку из Таблицы №1 для средних атмосферных (т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды.

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная эквипотенциальность (наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества.

Витая пара из омедненного алюминия (Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Пара слов про case modding

Если вы занимались сборкой ПК, то наверняка знаете, что болтики для монтажа приводов CD/DVD, «ноутбучных» дисков 2.5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

Обустройство своей инженерной кухни я начал с того, что купил защитные очки, набор качественных свёрл по металлу, небольшой вороток и метчики на резьбы M3 и #6-32 UNC, а заодно M4 и M6. Плашки не понадобились.

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

| Диаметр резьбы | Стандартный шаг, мм | Диаметр сверла, мм | ||

| ГОСТ | Fe | Al | ||

| M2 | 0.4 | 1,6 | 1.5* (-0.1) | |

| M2,5 | 0.45 | 2.0 | 1.8* (-0.2) | |

| M3 | 0.5 | 2.5 | 2.3 (-0.2) | |

| M3.5 | 0.6 | 2.9 | 2.7* (-0.2) | |

| M4 | 0.7 | 3.3 | 3.2 | 3.0 (-0.3) |

| M5 | 0.8 | 4.2 | 3.9 (-0.3) | |

| M6 | 1.0 | 5.0 | 4.9 | 4.6 (-0.4) |

| M8 | 1.25 | 6.8 | 6.7 | 6.3 (-0.5) |

| M10 | 1.5 | 8.5 | 8.0 (-0.5) | |

| #6-32 UNC | 0.794 | 2.85 | 2.7* | 2.5* (-0.35) |

* Я рискнул прикинуть калибры двух дополнительных свёрл для стали и алюминия там, где по ним у меня нет данных в источниках. Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ .

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

Опасно ли применение оцинкованных труб в водопроводных системах

Решив покрасить трубу из оцинковки своими руками, предварительно внимательно ознакомьтесь со всеми этапами процесса. Результат будет радовать долгие годы, при условии, что все требования по подготовке труб и выполнению окрашивания будут соблюдены.

Подготовка поверхности труб

Ранее специалисты рекомендовали выдерживать год контакта изделия с атмосферным воздействием и только потом окрашивать. Такое требование связано с естественным процессом окисления цинка и образованием так называемой «белой ржавчины». С появлением современных красящих составов необходимость в вылеживании трубы отпала.

Обычно готовые изделия из оцинкованной стали выходят с заводского конвейера в специальной защитной смазке. Этот слой защищает цинковое напыление от быстрого контакта с окружающей средой, но перед покраской, чтобы краска не облезла, необходимо удалить его любым щелочным раствором. Раствор необходимо тщательно смыть водой и дать изделию полностью высохнуть.

Процесс покраски

Перед покраской для улучшения адгезии цинкового слоя с краской рекомендуется обработать поверхность трубы специальным грунтовым составом. Некоторые мастера рекомендуют зачистить цинковый слой любым абразивом, например, наждачной бумагой. Но следует помнить, что таким образом изделие потеряет защитные свойства цинка.

Выбрав краску в соответствии с рекомендациями и будущими условиями эксплуатации трубы, после полного высыхания грунтовки нужно приступить к самой окраске. Удобнее всего наносить краскопультом, но также можно использовать кисточку или небольшой валик. После нанесения первого слоя дать краске высохнуть в течение времени, указанного производителем. Затем нанести второй слой и снова дать высохнуть. После чего оцинкованная труба готова к установке и применению.

Видео по окрашиванию

Для более наглядного представления о проведении окраски оцинкованных труб рекомендуется ознакомиться с видео по окрашиванию (в видео красится профнастил, но разницы в технологии никакой нет). В нем детально представлен процесс с пошаговой инструкцией, даны рекомендации, которые помогут выполнить работы максимально хорошо, рассмотрены типичные ошибки, допускаемые новичками.

В заключение хотелось бы отметить, что металлические трубы из оцинкованной стали за счет своей надежности и дешевизны популярны среди строителей частного сектора. Ознакомившись в статье, как выбрать краску и провести окрашивание трубы, Вы сможете продлить срок ее службы на долгие годы.

Способы производства и разновидности оцинкованных труб

Главным врагом труб из стали является коррозия. Одним из способов защиты от неё является нанесение на поверхность стальной трубы защитного слоя цинка, после чего материал причисляется к отдельной подгруппе — оцинкованная труба для водоснабжения и систем отопления.

Метод является умеренно затратным, поэтому стоимость стальной трубы после оцинковки остаётся доступной — с приблизительным соотношением цен можно ознакомиться по данным таблицы:

| Размер ГВП-трубы (газоводопроводной) |

Цена (руб./м) | |

| чёрная сталь | оцинкованная | |

| 15х2,8 ст1-3сп/пс | 33 | 50 |

| 20х2,8 ст1-3сп/пс | 42 | 66 |

| 25х2,8 ст1-3сп/пс | 59 | 95 |

| 32х2,8 ст1-3сп/пс | 81 | 127 |

| 40х2,8 ст1-3сп/пс | 90 | 155 |

| 50х2,8 ст1-3сп/пс | 117 | 194 |

Покрытие из цинка может быть нанесено на стальную трубу, изготовленную по любой технологии — прямошовную, со спиральным швом, бесшовную, поэтому оцинкованные трубы по фактору наличия шва классифицируются так же, как обычные.

Самостоятельного стандарта для оцинкованных изделий не существует. Стальные трубы с цинковой защитой производятся в соответствии с нормативными документами на электросварные изделия с прямым швом (ГОСТ 10704) и материал для газопроводов (ГОСТ 3262-75).

Способы покрытия цинком

Цинковое покрытие, в зависимости от условий эксплуатации трубы, может выполняться как по наружной её поверхности, так и по внутренней.

Существует 4 метода цинкования труб, каждый из которых применяется в зависимости от размеров изделий и требований, предъявляемых к толщине и прочности цинкового покрытия:

- горячий — подготовленную деталь погружают в расплавленный цинк, чем обеспечивается высокое качество и долговечность покрытия, но энергозатратность процесса велика;

- холодный — изделия одним из малярных способов окрашиваются веществами, содержащими цинк, что не обеспечивает высокую прочность цинкового слоя (применяется для защиты от коррозии уже смонтированных конструкций);

- электро-гальванический — покрытие осуществляется способом электролиза, то есть осаждения на деталь (анод) цинка, растворённого в электролите (катод), при прохождении электрического тока;

Что такое оцинкованная сталь

В производстве строительной продукции повсеместно практикуют покрытие стального листа тонким слоем цинка. Так повышается срок эксплуатации изделия благодаря устойчивости к коррозии и к агрессивной внешней среде. Стальной рулон, прошедший через оцинкование, используется для изготовления кровельного и заборного материала, системы водоснабжения и во многих других сферах.

Как отличить нержавейку от оцинковки

В отличие от оцинковки, нержавеющая сталь является сплавом с добавлением в состав хрома. Листовой прокат из нержавейки не подвергается нанесению покрытия, цвет его поверхности и среза однородный, обычно матовый. Оцинкованная сталь в процессе нанесения покрытия покрывается характерными узорами кристаллизации, либо имеет зеркальную поверхность с оттенком синевы.

Если нержавейка обработана до зеркального блеска, точный узнать, что именно перед вами, получится с помощью химической реакции. На край стального листа нужно капнуть соляную кислоту. Взаимодействуя с цинком, хлористый водород провоцирует пузырящие пятна на поверхности. К тому же, сплавы с хромом не обладают магнитными свойствами, если магнит крепится к листу стали, вероятно, это оцинковка.

Виды и отличия красок

Среди всего многообразия видов красок нужно помнить, что далеко не каждая подойдет для работ по металлу, такого рода поверхности считаются в окрашивании самыми капризными. По своим преимуществам можно было бы назвать идеальными полимерные порошковые красители. Они отлично сочетаются с металлами, долговечны, износоустойчивы. Но у них есть большой недостаток – процесс окраски возможен только с помощью специального оборудования.

Своими руками получится окраска с помощью акриловых, алкидных и виниловых красителей. Выбирая краску для нанесения покрытия в домашних условиях, рекомендуется не экономить на стоимости лакокрасочного продукта, выбирая его в соответствии с рекомендациями специалистов.

Акриловые

Краски по металлу на акриловой основе появились не так давно, но быстро завоевали признание. Такое покрытие долговечно, не выцветает и хорошо сопротивляется коррозии благодаря основе на органическом растворителе и специальным добавкам в составе. Не трескается со временем, не поддерживает горения, отлично переносит нагревание до высоких значений.

Стоимость акриловых красок также весьма привлекательна. К тому же, с ней удобно работать – при попадании на кожу до полного высыхания краска смывается водою. Экологичность и отсутствие характерного химического запаха позволяет использовать в доме с маленькими детьми.

Алкидные

Хорошо сочетаются с оцинкованными поверхностями алкидные краски. В отличие от масляных, они защищают от ржавчины и трещин. У них хорошая скорость высыхания и адгезия. Дают плотный глянцевый цвет. Стоят относительно недорого.

К недостаткам можно отнести горючесть и плохую выносливость нагрева под прямыми солнечными лучами

Важно работать с ними в хорошо проветриваемом помещении, так как их испарения токсичны. К тому же, со временем алкидные соединения вступают с цинковым слоем в реакцию, и снижать его защитные свойства

Виниловые эмали

Единственным существенным недостатком виниловых эмалей является их высокая стоимость. Они обладают отличными укрывными свойствами, удобны в нанесении, устойчивы к коррозии и химическим воздействиям. Образуют водо- и атмосферостойкое покрытие, выдерживающее перепады температур от –60℃ до +100/+130℃.

Соединение оцинкованных труб пайко-сваркой

Из приведенных выше примеров видно, что сварка электродами и газовой горелкой приводит к разрушению цинкового защитного слоя, и если его можно восстановить снаружи несколькими эффективными способами, то внутренняя поверхность остается незащищенной.

Исходя из недостатков двух методов соединения изделий с оцинковкой, был разработан промежуточный вариант, объединяющий их положительные качества – сварко-пайка. Его сущность состоит в том, что при сварке используют газовую горелку с меньшей температурой горения, чем электрическая дуга, нержавеющую присадку и защищающие цинковую поверхность флюсы в месте соприкосновения с пламенем и вокруг шва.

Технологию выполнения сварко-паечных работ рассмотрим на примере использования материалов французского поставщика своей продукции на отечественный рынок Castolin.

Рис. 15 Допуски при пайко-сварке и положение горелки

Подготовка и пайка

Для стыковки оцинкованных деталей используют различные припои Castolin (18, 18F, 18MF, 18 XFC), самый дорогой из них Castolin 18XFC 2,0 мм на медно-цинковой основе (57% меди и 42% цинка) с добавлением серебра (1%) имеет температуру плавки 870 – 895º С. Подобные припои используют для высокопрочной пайко-сварки легированной и нелегированной сталей, материалов с оцинковкой, пайки медных и никелевых деталей, отечественным аналогом Castolin 18XFC является Л-57. Основные этапы подготовительных работ перед пайко-сваркой и ее проведение:

- Подготовка труб к соединению. Если толщина стенок менее 2,5 мм, используют стыковое соединение, для значений более 2,5 мм применяется V-образная обработка. Угол наклона обрабатываемых торцов 60 градусов получает механическим снятием слоя посредством шлифовки, фрезеровки или вручную болгаркой, наждачной бумагой или напильником.

- Подбор пламени. Для бытового применения диаметра сопла горелки в 1 – 2 мм вполне достаточно, каким пламенем можно сваривать трубы диаметром до 250 мм с толщиной стенки 2 – 6 мм. Чтобы точно определить размер сопла для пайко-сварки, берут его диаметр на один размер меньше, чем при обычной стандартной сварке.

- Регулировка пламени. Используют ацетилен-кислородный состав с избытком кислорода – в этом случае образуются оксиды кремния, предотвращающие испарение цинка. Прерывистое пламя способствует перегреву и испарению цинка на прилегающих к шву участках, поэтому важна его правильная регулировка – пламя горелки должно быть равномерным.

- Техника пайки. Для стыка двух кромок используется техника спайки “влево”, при которой припой находится перед пламенем, горелка должна иметь угол наклона при заполняющем шов проходе 15 – 30 градусов, если выполняется переплавляющий шов, угол устанавливается равным 70 – 75 градусов. Ширина зазора между деталями, толщина или высота усиления выбирается в соответствии с рис.15.

Рис. 16 Пайко-сварка оцинковки

Нанесение флюса

Перед тем, как применять наплавку, изделия из оцинковки необходимо обработать флюсом Castolin 18, им покрывают наружные и внутренние поверхности присоединяемых деталей полоской шириной не менее 20 мм от торца. Помимо защиты цинка с температурой плавления 416º С от испарения, которое наступает при 906º С, цвет флюса сигнализирует о моменте начала пайки.

При толщине стенок до 4 мм используют однопроходной шов, по окончании работ наружную поверхность очищают нержавеющей щеткой, а внутреннюю промывают водой спустя 24 часа.

Технологии сваривания оцинкованных труб

Для соединения оцинкованных труб можно использовать аппараты и технологии, аналогичные методам сваривания обычных низкоуглеродистых сталей. Для соединения деталей в бытовых условиях используют газовую ацетиленовую с кислородом или пропан — бутановую сварки, а также электродуговые, основанные на принципе воздействия на металл высокотемпературной плазмы дуги. Основными методами стыковки труб электродугой являются:

- Ручная сварка. Реализуется за счет зажигания дуги между электродом и металлом подачей на них напряжения от электросварочного аппарата, электрод при сваривании элементов плавится, образуя соединительный шов.

- Сваривание неплавким электродом. Сварка осуществляется электродом из вольфрама в газовой защитной среде (аргон, гелий, азот или их смеси) с применением присадок из металлической проволоки, английское название процесса — tungsten inert gas welding (TIGW).

- Полуавтоматическая сварка плавким электродом в газовой среде. Разделяют два типа автоматизированных сварок, с инертным (MIG) и активным газом (MAG). При проведении работ проволочный электрод подается в зону сваривания вместе с газом через специальный держатель пистолетного типа.

- Сварка под флюсом. При использовании данной технологии (англоязычное обозначение SAW) конец электрода в зоне сварочной ванны находится под флюсом в газовом пузыре — это препятствует проникновению кислорода в сварочную зону и повышает глубину прогревания шва.

Рис. 8 Сварка газовой горелкой — оборудование

Сварка оцинкованных труб газовой горелкой

Строительными нормативами ГОСТ 16037-80 разрешена газовая сварка труб для теплосетей с толщиной стенки 1 — 3 мм и наружным диаметром до 150 мм при неподготовленных торцах.

Газовая сварка относится к наиболее простым способам соединения деталей, для осуществления сварочных работ достаточно приобрести баллоны с любым газом (ацетилен и кислород) и горелку со шлангом, в качестве присадки для сваривания сталей с низким содержанием углерода берется проволока из такого же материала. Сварка низкоуглеродистой стали газом не нуждается в применении специальных флюсов, используемых при работе с цветными металлами (алюминий, медь, латунь) работы проводятся в следующей последовательности:

- Подготавливают заготовки к свариванию, делая необходимый зазор между торцами деталей в 1 — 2 мм, снимая фаски болгаркой и фиксируя элементы прихватками.

- Для повышения качества шва можно использовать флюс из смеси борной кислоты и буры, а в качестве прихватки — латунную или стальную проволоку (СВ-0,8Г2С, СВ0,8А).

- Включают газ, настраивают пламя горелки и подводят ее к свариваемому шву под углом около 60 градусов, держа пруток впереди по направлению движения горелки под углом 30 — 40 градусов (левая сварка). В отличие от правой сварки, где горелка вместе с прутком движутся к сварщику, преимущество данного метода заключается в том, что плазма под давлением отталкивает расплавленный металл и ванна движется вперед, заполняя свободные полости.

- По окончании работ сбивают окалину, поверхность шва и выгоревший участок изделия покрывают холодной оцинковкой.

Основными недостатками газовой сварки являются:

- Низкая температура и соответственно скорость нагрева стыкуемых металлов, скорость сваривания резко падает при увеличении толщины материалов.

- Широкая зона термического воздействия из-за сильного рассеивания тепла.

- Высокая себестоимость сварочных работ по сравнению с электродуговым методом.

Рис. 9 Сварка оцинкованных труб горелкой

Сваривание электродами

В соответствии с нормативами ГОСТ 16037-80 ручная дуговая (РД) сварка, а также сваривание в защитном газе плавящимися электродами (MIG) допускаются на трубах со следующими размерными параметрами и подготовкой:

- при стыке кромок двух труб с односторонним сварным швом без скоса — толщиной стенки 2 — 5 мм. и внешним диаметром не менее 25 мм.;

- при стыке с односторонним швом и скошенными кромками допускается сварка труб с толщиной стенок 3 — 20 мм. диаметром от 25 мм.;

- угловое соединение 2-х труб без скоса кромок допустимо при толщине стенки 2 — 20 мм. и внешнем диаметре не менее 14 мм. для MIG и 25 мм. для РД.;

- соединение под углом двух труб с прямыми кромками допускается с толщиной стенки 2 — 25 мм. при диаметре не менее 25 мм. для РД сварки и 14 мм. для MIG.

Популярные виды электродов, используемых для сваривания оцинковки — рутиловые и основные, от их выбора зависит внешний вид и качество шва.

Рис. 10 Структура электродов

Электроды с рутиловым покрытием

Электроды из рутила (R) представляют собой металлический стержень с покрытием, основной составляющей которого является диоксид титана TiO2 (рутил, 48%), остальными компоненты — полевой шпат 30%, магнезит и ферромарганец по 15%, декстрин 2%. Получаемый во время сварки кислый шлак из водорода, углерода и азотных окислов обеспечивает защиту шва от попадания воздуха. Добавление в состав целлюлозы (RC) дополнительно увеличивает защиту и повышает производительность, в продаже встречаются электроды с двухкомпонентным покрытием из основных и кислых материалов (RB и RA соответственно). Иногда для увеличения массы навариваемого металла в структуру обмазки вводят железный порошок, отличительными особенностями рутиловых электродов являются:

- Рассчитаны на сваривание низколегированных и малоуглеродистых сталей. • При сварке рутиловые электроды легче зажигаются, дают стойкую дугу (особенно при переменном напряжении) с малым количеством брызг. • Полученный шов отличается высоким сопротивлением к разрывам и излому, не подвержен растрескиванию, имеет малое количество пор. • Шлак со шва легко удаляется. • Сварку можно производить в любом пространственном положении при высокой влажности и наличии на поверхности материала окалины и ржавчины. • Перед использованием электродов их необходимо подвергнуть просушке и прокалке, использование допускается через сутки. Варить оцинкованные трубы можно электродами подходящего диаметра в зависимости от расстояния между заготовками, на рынке представлено огромное количество рутиловых электродов (МГМ 50К, AWS E 6013) специалисты используют для сваривания с отрывом оцинковки марку Монолит РЦ 3 мм.

Рис. 11 Принцип сварки электродами

Электроды с основным покрытием

В состав электродов с основным покрытием (Б) входит карбонат магния (мрамор) около 50%, карбонат кальция 6% (кварцевый песок), плавиковый шпат 18%, ферромарганец и ферросицилий по 5%, ферротитан или силикомарганец около 12% (процентное содержание приведено для УОНИ 13/45 и 13/55 ФК). Другие марки могут отличаться по составу, особенностями электродов с основным покрытием являются:

- Они подходят для сваривания обычных и легированных сталей, эксплуатируемых при больших механических напряжениях и повышенных температурах. Их используют для соединения закаленных сплавов, в которых могут образовываться холодные трещины, элементов большой толщины и жестких соединений.

- Электроды хорошо напитывают влагу, перед сваркой они нуждаются в прокаливании.

- Они нетребовательны к химическому составу стали и используются для сваривания сплавов с высокой концентрацией серы, углерода и фосфора.

- Шовный металл имеет малое содержание газов и вредных примесей, отличается хорошей эластичностью и ударной вязкостью.

- Шов стоек к трещинообразованию и сероводородному растрескиванию, имеет низкие окислительные качества.

- При сваривании на переменном токе дуга может прерываться.

- Шов подвержен образованию пор при длинной дуге, повышенной влажности и ржавчине.

Популярными марками электродов с основным покрытием являются УОНИ 13/55, KOBELCOLB-52U, ОЗЛ-8, ESAB OK 61.30, для сварки без отрыва оцинкованных труб зазором 1 мм. специалисты используют электроды LB-52U KOBELCO 2.6.

Рис. 12 Сварка оцинкованных труб рутиловым (слева) и основным (справа) электродами

Разрешена ли сварка оцинкованных труб и ее особенности

Основная проблема при сварке трубопроводов из оцинкованной стали – наличие покрытия, которое препятствует сплавлению. Так как температура кипения цинка составляет 906º С, а сварной шов разогревается до 1200º С, то при сварке цинк выгорает и лишь после этого происходит соединение стали. Проведение сварных работ с оцинкованным прокатом имеет следующие особенности:

- Сварщикам с малым опытом не всегда удается равномерно проварить цинковую оболочку и получить хороший ровный шов – чтобы не создавать дополнительных проблем, перед свариваем проще снять защитный слой покрытия болгаркой с диском по металлу, напильником или наждачной бумагой. Для этого используются и химические вещества – снять оцинковку можно с применением растворов соляной, азотной и серной кислот.

- Цинковые испарения наносят существенный вред здоровью человека, имеют сладковатый привкус, поэтому следует перед выполнением сварочных работ соблюдать следующие требования правил техники безопасности (ТБ). Необходимо обеспечить рабочее место проточной вентиляцией, без которой по ТБ сварщику работать запрещено, и использовать средства для защиты дыхательных путей от попадания цинковых паров.

- Стандартные способы сварки приводят к повреждению цинкового слоя, шов при этом остается незащищенным и общая коррозионная стойкость всей сварной конструкции существенно понижается. Для последующей защиты шва лучше использовать аналогичные цинкосодержащие составы холодной оцинковки, технология и материалы для которой описаны выше.

- Иногда, вследствие интенсивного испарения цинка, поверхность трубы покрывается мелкими трещинами, для предотвращения этого эффекта полезно использовать флюсы. Основное предназначение сварочных флюсов – изоляция шовной поверхности от доступа кислорода, стабилизация горения дуги, формирование сварочного шва и легирование для обогащения шовного стыка металлом.

Рис. 7 Электродуговая сварка

Последовательность процесса оцинкования трубы

Все способы оцинковки имеют одинаковую последовательность подготовки и обработки металла:

- Очищение внутренней и внешней поверхности от грязи механическими методами – вручную, с использованием пескоструйных устройств.

- Обработка кислотным раствором для стравливания ржавчины, предотвращения окисления.

- Нанесение цинка на материал.

- Очистка от шлаков – механическая или ультразвуковая.

- Охлаждение.

ООО «ПК «Феррум Ханд» может предложить покупателям оцинкованный металлопрокат для строительства или ремонта трубопроводов любого назначения – теплотрасс, водоснабжающих коммуникаций, нефтепроводов, газовых линий. Наша продукция отличаются высоким качеством, сделана из низколегированной или углеродистой стали на лучших российских металлургических комбинатах.

Выбор электродов

Процесс сварки оцинкованных труб мало отличается от сварки черного металла. Технологическая особенность работ заключается в сокращении времени сварки при одновременном увеличении силы тока процесса. Достичь этого позволяют электроды с рутиловым покрытием.

Рутиловые электроды

Рутиловые электроды – это электроды, покрытие которых состоит из оксида титана с примесями алюмосиликатов и карбонатов.

Преимущества электродов с рутиловым покрытием:

- наличие оксида титана облегчает процесс зажигания электрода в начале работы или при его затухании в процессе работы;

- характеристика сварочной дуги позволяют получить качественный шов, без непровара, трещин, с высокой устойчивостью к износу;

- минимальное разбрызгивание металла уменьшает потери расплавленного металла.

Наличие железного порошка в рутиловом покрытии снижает уровень легирования стали, что повышает прочность полученного соединения.

Расшифровка и обозначение электродов

Основные электроды

Электроды с основным покрытие используют для сварки толстостенных труб из низколегированной стали. Порошковое покрытие здесь имеет сложный состав из ферросплавов, фторида кальция, соединений магния.

Процесс варки сопровождается выделением окислов углерода, которые защищают расплавленный металл от разрушающего воздействия кислорода воздуха и водорода.

В чем отличие оцинкованных труб от обычных

Около 60% извлекаемого из недр земли горнодобывающей промышленностью цинка используется при производстве оцинкованного проката, еще 20% идет на цинкование металлоконструкций (корпуса автомобильной и промышленной техники, строительные материалы), деталей машин и механизмов.

Отличие конструкционной стали от не подверженных коррозии металлов (олово, алюминий, свинец, цинк) состоит в том, что у последних при окислении на воздухе образуется оксид, который в виде защитной пленки становится барьером на пути доступа кислорода к металлу. Таким образом, пленка препятствует дальнейшему окислению и сохраняет металл от коррозионного разрушения. Железо, в отличие от цветных металлов и сплавов, при коррозии образует рыхлый гидроксид большого объема, в результате чего кислород беспрепятственно проникает к его поверхности и процесс окисления продолжается.

Сущность технологии заключается в том, что с электрохимической точки зрения, железо образует с цинком гальваническую пару, в которой более активный цинк вступает в коррозионное взаимодействие с кислородом первым, оставляя железо в химически пассивном состоянии. Аналогичным образом можно существенно ускорить коррозию железа, если нанести на его поверхность олово, которое является более пассивным элементом в гальванической паре с железом, и повредить его оболочку.

Оцинковке подвергают металлические трубы из любых марок стали, покрывая не только их наружную, но и внутреннюю поверхность, при этом наиболее качественный и однородный слой получают в бесшовном прокате. Для нанесения цинка используются различные технологии, которые можно применять не только в промышленных масштабах, но и на малом частном производстве – многие коммерческие фирмы занимаются оцинковкой стальных деталей под заказ.

Срок службы

Согласно все тому же ВСН 58-88, срок службы оцинковки на водоснабжении составляет не менее 30 лет (20 — в системах ГВС домов с закрытыми системами теплоснабжения, где для приготовления горячей воды используются теплообменники). Автор неоднократно сталкивался с мнением о недолговечности оцинковки на горячей воде.

Аргументация в основном сводилась к двум постулатам:

- Цинк разрушается при высокой температуре горячей воды (по разным данным — свыше 70 или 82 градусов по шкале Цельсия), после чего внутренняя поверхность трубы остается беззащитной перед коррозией;

- Цинк образует гальваническую пару с латунью фитингов (или алюминием, применяющимся при изготовлении радиаторов отопления) и разрушается электрохимической коррозией.

- Из применяющихся в системах водоснабжения металлов цинк образует гальваническую пару только с медью. Чтобы убедиться в этом, достаточно заглянуть в учебник химии или сами-знаете-какую интернет-энциклопедию;

Цинк образует гальваническую пару с медью, причем в довольно специфичных условиях

Заметьте: медные трубы сами по себе не очень популярны в системах водоснабжения многоквартирных домов из-за своей дороговизны и относительно сложного монтажа. Кроме того, медный водопровод неизбежно будет отделяться от оцинкованного латунным фитингом, исключающим непосредственный контакт металлов.

- Автору в бытность сантехником часто доводилось вскрывать оцинкованные водопроводы, стояки и подводки отопления. Состояние труб после 50-70 лет эксплуатации ничем не отличалось от состояния новых, только что поставленных с завода труб. Между тем температурный режим отопления и ГВС в том регионе, где это происходило, предусматривает рабочие температуры до 95 градусов на отоплении и до 80-90 на горячей воде.

И еще один довод в пользу оцинкованной трубы: она не зарастает минеральными отложениями и ржавчиной. В отличие от черной стальной трубы, просвет в которой снижается вдвое уже через 10-15 лет службы.

Водопровод может забиться только прилетевшим из магистрали водоснабжения или теплотрассы крупным мусором, защиту от которого обычно обеспечивают грязевики в водомерном и элеваторном узлах.

Для сравнения — внутренности стояка холодного водоснабжения из черной стали

Итого: оцинкованная труба для горячего водоснабжения и для холодной воды — практически идеальное решение, позволяющее на много десятилетий забыть про проблемы с водопроводом.

Советы по выбору

Выбирая ту или иную краску, прежде всего, стоит обратить внимание на функции, которые будет выполнять труба. Если она предназначена для холодного водостока, важнее учитывать антикоррозийные свойства

Для труб горячего водоснабжения термостойкость. Должны быть в норме сроки хранения, так как по их истечению состав красок начинает разрушаться.

Примерная цена

Точная стоимость краски зависит от многих параметров, таких, как производитель, объем упаковки, место приобретения и других нюансов. В таблице ниже приведены примерные расценки на краску:

| Вид краски | Цена за кг, руб |

| Акриловая | 250-650 |

| Алкидная | 150-450 |

| Виниловая | 350-1000 |

Обратите внимание при покупке, чтобы на упаковке с краской стояло упоминание о совместимости данного вида материала с цинковыми поверхностями. Далеко не все краски подходят для работы с оцинковкой

Не забудьте о материалах!

Кроме инструментов, необходимо подготовить и все материалы. В первую очередь запаситесь фитингами (вентилями, тройниками и уголками). Количество необходимых элементов полностью зависит от того, каким будет проект отопительной системы. Набрасывая эскиз, подсчитайте количество необходимых материалов.

Выбирая фитинги, лучше остановиться на шаровых вентилях современного типа, так как винтовые вентили обладают большим уровнем гидравлического сопротивления. Учтите, что вентиля нужно поставить в двух местах: на подводке и на перемычке. В этом случае вы сможете пропускать воду через радиаторы, если закроете перемычку, или отрегулировать температуры батареи, открыв вентиль перемычки.

В большинстве случаев, чтобы заменить стояк отопления, используется оцинкованная труба. Её диаметр может составлять 3/4 дюйма. Такой же трубой можно осуществлять подводку и перемычку.

Чтобы полностью загерметизировать резьбовые соединения, используйте сантехнический лён,

который предварительно пропитайте силиконовым герметиком, краской или олифой. Это предотвратит гниение и выгорание льна. Чтобы лён пропитался равномерно, нанесите один из этих составов и на льняную прядь, и на резьбу.

Назначение и области применения

Используются профильные трубы в разных сферах. Когда только подобная продукция появилась, основным направлением применения была прокладка коммуникаций для транспортировки газообразных, жидких сред. Сегодня область использования таких изделий существенно расширилась. Они применяются при строительстве различных конструкций: зданий, ограждений и т. д.

Задействуют профильные трубы при возведении мостов, объектов, требующих применения прочной арматуры. Изделия с предварительно выполненной перфорацией используются при производстве мебели. С помощью профильных труб с различными характеристиками создают металлоконструкции любой сложности. Благодаря таким преимуществам, как прочность, легкость обработки, подобные изделия используются в кораблестроении и других отраслях тяжелой промышленности.

II. По толщине стенок оцинкованных труб

Пожалуй, основное различие труб — это прочность и вес. Трубы с толстыми стенками более прочные, тонкостенные трубы меньше весят.

Тонкостенные оцинкованные трубы

Такие трубы менее прочные. Поэтому они используются для строительства мебели, заборов, беседок и других строений, где трубе не придется выдерживать большие нагрузки.

Трубы с толстыми стенками

Они применяются во всех других случаях, где необходимо выдерживать большие нагрузки.

Завершающий этап и последующая обработка стыка

Сварные оцинкованные трубы имеют шов, не защищенный от коррозии, при сварке газовыми горелками выгорает значительный участок оцинковки вокруг стыка – все это приводит к слабой коррозионной устойчивости соединения. До и после окончания сварки, обработки и сглаживания шва абразивными материалами, используют следующие методы для борьбы с коррозией:

- При сварке с использованием газовых горелок применяют прутки из коррозионно-устойчивых нержавеющих материалов (цинково-кадмиевые, латунные).

- Для защиты внешней поверхности используют газотермическое напыление цинка или покрытие из цинкосодержащих материалов в виде краски.

Следует отметить, что данные методы эффективны в случае использования оцинкованного трубопровода для подводки газа, если сваренная труба с покрытием устанавливается в систему отопления, то выгоревший изнутри цинковый слой уже не защищает ее поверхность, и коррозия будет происходить довольно быстро. Поэтому при использовании цинковых труб для отопления применяет другие современные методы их соединения с использованием фитинговой арматуры.

Рис. 14 Соединение пайко-сваркой деталей с металлической поверхностью из цинка – внешний вид

Можно или нельзя

Как известно, цинк — токсичный металл, имеющий неприятное обыкновение накапливаться в организме и вызывать тяжелейшие формы отравления. Допустим ли его контакт с питьевой водой?

Советские нормативные документы, известные очень трепетным отношением к здоровью граждан страны, считают, что да.

Механизм цинкового отравления и его последствия

Кроме ГОСТ 3262-75, прямо указывающего на назначение оцинкованных труб для монтажа водопроводов, существуют ведомственные строительные нормы ВСН 58-88. Согласно этому документу, оцинковка может устанавливаться на холодную и горячую воду, а также в систему отопления.

Ведомственные строительные нормы указывают на возможность применения оцинкованной трубы на холодной и горячей воде

Преимущества дымохода из оцинковки

Цинковая защита автоматически превращает обычную металлическую трубу в надежный и качественный материал, способный очень долго сопротивляться коррозии. Дымоходы из оцинкованных труб используются в самых разных эксплуатационных условиях – автономные отопительные системы и камины, маленькие дачные домики, бани и сауны.

Сырьем, которое используется в качестве исходного при производстве оцинкованных труб, является обычная листовая сталь, имеющая подходящие показатели гибкости. На первый взгляд может показаться, что это жестяное изделие, но это впечатление обманчиво – должным образом обработанный металл имеет совершенно иные характеристики.

Оцинкованная труба для дымохода имеет в своем активе немало достоинств:

- Надежная защита трубы от коррозии и различных кислот;

- Быстрый прогрев системы и стабильная тяга;

- Простой и быстрый монтаж модульного дымохода, достигаемый за счет особой схемы соединения труб;

- Простота конструкции, позволяющая собрать дымоход самостоятельно;

- Универсальность, благодаря которой можно подключать дымоход к самым разным источникам тепла;

- Простота ремонта – поврежденная деталь легко заменяется новой без полной разборки дымохода;

- Пожаробезопасность (правда, для ее достижения нужно при монтаже следить за отсутствием непосредственного контакта дымохода с горючими материалами).

Дымоход обычно выводится на крышу или в стену здания. В последнем случае дымоход необходимо утеплять, чтобы не столкнуться с неприятностями при эксплуатации.

III. По виду сечения трубы

Оцинкованные трубы могут быть с разным сечением. Оно может быть овальным, квадратным, прямоугольным и круглым. Параметры для изготовления труб с разным сечением описаны в разных ГОСТах.

Например, для квадратных труб принят ГОСТ 8639-62. Согласно ему, трубы выпускаются с наружным диаметром 1-180 мм. и с толщиной стенки 0,8 мм.-14 мм. Популярный и чаще всего используемый размер труб квадратного сечения — 20х20 и 40х40 мм. Длина таких труб может быть выполнена по индивидуальному заказу.

Для изготовления прямоугольных труб используются стандарты ГОСТа 8645-68. Они также могут быть разной длины и размера.

Для овальных труб есть ГОСТ 8642-86. Диаметры овальных труб могут быть самыми разными — от 3х6 мм. до 90х32 мм. Толщина стенок овальной трубы варьируется от 0,5 до 2,5 мм.

В зависимости от сечения трубы используются в разных отраслях. Например, для изготовления заборов чаще всего используются трубы с квадратным и прямоугольным сечением. Оцинкованные трубы круглого и овального сечения применяются в машиностроении и для строительства трубопроводов.

Выбор электродов

Как уже было сказано, процесс сварки сопровождается выделением тепловой энергии, поэтому цинк начинает интенсивно испаряться. Есть большая вероятность, что этот металл попадет в сварочную ванну и смешается со сталью.

А это приведет к образованию пор и трещин на уровне кристаллизации стали, и, как следствие, к снижению качества стыка соединяемых изделий. Поэтому основное требование к сварке оцинкованных труб – это удаление цинкового слоя в зоне соединения.

Если нет возможности удалить защитное покрытие, тогда для соединения оцинкованных труб используются именно специальные электроды. В принципе, сварка оцинкованного изделия практически ничем не отличается от такого же процесса соединения обычной стали. Но есть и свои нюансы.

Во-первых, сам электрод для сварки представляет собой металлический стержень, покрытый порошком. Именно разновидность порошкового слоя влияет на то, какие металлы можно варить.

В случае со сваркой оцинкованных труб используются электроды или с рутиловым покрытием или с основным. Первый используется, если трубы изготовлены из углеродистых сталей (к примеру, сталь 20), второй, если изготовлены из низколегированной стали (С345).

Рутиловое покрытие

Применяются электроды с рутиловым покрытием. Рутил – это минерал в виде оксида титана. Он в порошковом покрытии применяется в виде концентрата с содержанием более 50%. В состав также входят алюмосиликаты и карбонаты.

Получаемый при сварке шлак имеет высокую щелочность, поэтому металл соединения обладает такими показателями, как высокая ударная вязкость и повышенная защита от образования горячих трещин.

Единственное требование к рутиловым электродам для сварки оцинкованных труб – это перед началом процесса просушить их в течение часа при температуре +200 °C. Но использовать расходники можно лишь через сутки.

Основное покрытие

Могут использоваться электроды с основным покрытием. Этот порошковый слой имеет сложную рецептуру, куда входит большое количество разных химических веществ: магний, кальций, шпат плавиковый и ферросплавы.

При сгорании внутри зоны сваривания порошок выделяет углекислый газ и окись углерода, которые защищают расплавленный металл от воздействия кислорода и водорода. Два последних снижают качество сварки. Обычно этими электродами проводят сварку трубопроводов из труб с толстой стенкой.

Способы монтажа и сборки

Оцинкованные трубы, формирующие отопление или систему ГВС, монтируют тремя способами:

- сварка;

- фланцевое соединение;

- резьбовое соединение;

- пайка.

У каждого из перечисленных способов есть свои плюсы и минусы. Рассмотрим эти методы монтажа и связанные с ними нюансы.

Сварка оцинкованных труб

Водогазопроводные трубы с цинковым покрытием можно соединять электро- или газосваркой — оба вида монтажа удобны тем, что занимают мало времени. Но есть один негативный фактор, действие которого нужно минимизировать, так как полностью устранить его не получится.

Дело в том, что температура сварочного шва достигает 1200 градусов, а цинк кипит при 906 градусах и от нагрева в процессе сварки начинает испаряться. При этом происходит следующее:

- вредное воздействие паров цинка на сварщика, вплоть до наступления удушья, так как они ядовиты;

- испаряющийся цинк оголяет сталь и делает её уязвимой для коррозии;

- пары цинка способствуют образованию в сварочном шве пор и трещин, снижающих прочность соединения.

Для максимальной локализации указанных процессов перед началом сварки, не считая обязательного устройства эффективного вентилирования помещения, необходимо произвести следующие действия.

- подготовить кромки стыка, то есть выполнить на них наружную фаску и удалить цинковое покрытие на 25-30 мм в обе стороны от соединения;

- произвести сварку стыка с последующей зачисткой сварочного шва от шлака и покрытием оголённого участка трубы цинкосодержащей краской (содержание цинковой пыли — 94%, связующего — 6%) — холодным цинкованием.

Для предотвращения закипания цинкового слоя можно обработать место стыка соляной кислотой на 5 см в обе стороны, но в этом случае при сваривании будут образовываться кислотные испарения.

Согласно п. 4.6 СП (Строительных Правил) 73.13330.2012 устройство сварных соединений на трубопроводах из оцинкованной стали не разрешается, так как с внутренней поверхности трубы цинк перед сваркой не удаляется, и цинковые пары, образования которых при этом не избежать, обуславливают образование в шве пор и раковин. Но данный документ — добровольного применения и, если в проекте отсутствует ссылка на обязательное использование этого пункта, то монтаж оцинкованных труб сваркой допустим.

С целью минимизации воздействия цинка на качество электросварки монтаж необходимо проводить с выполнением следующих рекомендаций:

- сварку выполнять с малой скоростью, но избегая прожига трубы, и с повышенным значением силы тока;

- использовать электроды с рутиловым покрытием (состав электрода содержит оксид титана).

Электросварка труб с цинковым покрытием требует от сварщика определённых навыков. Кроме состава наружного покрытия электрода, на качество шва влияет толщина его стержня, обуславливающая мощность дуги — излишне толстый электрод будет прожигать стенку, а тонкий не обеспечит необходимую прочность сварного соединения. Для сварки оцинкованных труб с толщиной стенок 1,5 — 5 мм используют электроды диаметром 2-3 мм.

Фланцевое соединение оцинкованных труб

Данный метод основан на соединении между собой болтами фрагментов из труб, на концах которых приварены фланцы — стальные кольца с внутренним диаметром, равным наружному диаметру трубы, и отверстиями по периметру для монтажных болтов. Два фланца разных фрагментов прикладываются друг к другу с использованием промежуточной уплотнительной прокладки и стягиваются болт-гайками или шпильками.

В этом способе монтажа присутствует тот же негативный фактор, что и в сварном соединении — в процессе приваривания фланцев к трубам происходит кипение цинка и разрушение защитного слоя в районе сварочного шва. Поэтому так же необходимо принять меры к локализации температурного воздействия на цинковый слой, а после окончания сварки зачистить шов и нанести на него антикоррозийное цинкосодержащее покрытие (холодное цинкование).

Фланцевое соединение не компактно, поэтому применяется в большинстве случаев при прокладке трубопровода в подсобных помещениях или снаружи. На стыкуемой стороне фланца имеется кольцеобразная площадь, называемая зеркалом. Между двумя зеркалами стыкуемых фланцев перед их стягиванием устанавливается прокладка из паронита с отверстием, диаметр которого должен совпадать с внутренним диаметром трубы. Наружный диаметр прокладки выполняется равным расстоянию между противоположными крепёжными болтами.

Резьбовое соединение

Этот метод монтажа избавляет от необходимости применения термических способов соединения и выполняется с помощью фурнитуры различных видов, предназначенной для соединения отдельных фрагментов трубопровода после нарезки на них резьбы.

Сборка на резьбе также имеет свои недостатки:

- процесс нарезки резьбы отличается трудоёмкостью и требует времени;

- нарезной инструмент (плашка) при нарезке резьбы удаляет слой стали определённой толщины вместе с защитным цинковым покрытием.

- герметичность резьбового соединения обеспечивается обмоткой резьбы ФУМ-лентой, уплотнительной пастой или паклей с нанесением краски, которые со временем теряют свои свойства и требуют замены.

Пайка оцинкованных труб

Чтобы смонтировать систему отопления или ГВС из труб с оцинкованным покрытием без повреждения цинкового слоя, применяется пайка, которая выполняется в следующей последовательности:

- соединяемые концы трубы торцуют и, если толщина стенки более 3 мм, выполняют фаску на наружных кромках;

- стыки обезжиривают прогревом, после чего также прогретый до пластичности флюс (состав HLS-B) толстым слоем наносят на поверхность, граничащую с планируемым соединением ;

- торцы располагают с зазором 2-3 м;

- пламя горелки выставляется на избыток кислорода.

Размер горелки подбирается в зависимости от диаметра и толщины стенки оцинкованной трубы:

Для качественной пайки оцинкованной трубы необходимо придерживаться правила: размер горелки должен быть на единицу меньше, чем при сварке трубы таких же размеров без цинкового покрытия. В процессе пайки пламя должно быть сконцентрировано на соединяемых кромках и зазоре стыка, чтобы исключить нагрев и испарение цинка из-под слоя флюса.

Соединительные швы качественно произведённой пайки оцинкованных труб не нуждаются в дополнительной антикоррозийной защите, но нанесение на цинкосодержащей краски в качестве страхующей операции не будет лишним.

Преимущества и недостатки

Положительные качества профильной продукции:

- высокая прочность;

- легкость обработки;

- возможность доработки конструкции путем изгибания;

- сравнительно небольшой вес благодаря полости внутри;

- универсальность;

- широкий ассортимент разновидностей;

- длительный период службы (30-50 лет);

- низкий показатель теплопроводности;

- более высокая устойчивость к повышенному давлению внутри изделия, а также гидроударам;

- при использовании оцинкованной продукции в качестве арматуры при возведении построек отмечается снижение давления на фундамент, это обусловлено тем, что металлические трубы принимают на себя существенную часть нагрузки;

- возможность эксплуатации в суровых условиях.

Еще одним преимуществом оцинковки является отсутствие необходимости в дополнительной обработке. Чтобы продлить срок службы, достаточно имеющегося защитного покрытия. Есть и недостатки у такой продукции. Так, отмечают более высокую цену по сравнению с аналогами из черного металла. Кроме того, изделия с цинковым покрытием сильно подвержены механическим повреждениям. Если целостность защитного слоя нарушится, срок службы конструкции из таких труб существенно сократится.

Разновидности водогазопроводных труб

Водогазопроводные трубы

Трубы ВГП выпускаются в обширной номенклатуре. Они классифицируются по нескольким критериям. По толщине стенки различают изделия обычной и повышенной точности, а по способу производства – сварные и бесшовные.

Диаметр изделий варьируется от 10 до 150 мм, но наиболее популярны в частном строительстве и быту трубы с размером внутреннего отверстия в 15, 20, 25, 32, 40, 50 мм. Они выпускаются с муфтой, резьбой или с гладкими концами, что позволяет выполнять соединение элементов разными способами с учетом условий эксплуатации и предназначения системы.

Для производства такого металлопроката применяются высококачественная углеродистая сталь и цинковое покрытие. Защитный слой наносится горячим или диффузионным способом на готовые изделия. Он наделяет продукцию уникальными характеристиками.

Виды оцинкованных дымоходов и комплектующие

Существует два вида труб, используемых для обустройства дымохода:

- Одноконтурные;

- Двухконтурные.

В комплекте с таким дымоходом должны идти следующие элементы:

- Тройники;

- Переходники;

- Муфты;

- Ревизионные лючки;

- Клапан для устранения влаги;

- Опоры для установки конструкции возле вертикальных поверхностей.

Простые системы с успехом используются в зданиях, которые эксплуатируются только летом (дачные бани или небольшие домики). Сборка одноконтурного дымохода достаточно проста и вполне по силам хорошему хозяину, но готовая конструкция имеет серьезный минус – слишком высокий уровень конденсата.

Одноконтурная оцинкованная газовая труба не подходит для тех вариантов систем, которые выходят в атмосферу без утепления – это чревато быстрым разрушением трубы вследствие активного появления влаги и долгим прогревом в зимнее время. Такая конструкция может применяться разве что временно – например, при постройке нового дома, который нужно хоть как-то отапливать, а серьезные решения пока невозможно реализовать.

Дымоходы из двухконтурных оцинкованных труб, помимо высоких эксплуатационных характеристик, имеют хорошие визуальные качества, которые достигаются за счет специального напыления, используемого для обработки большинства металлических деталей.

Двухконтурные дымоходы имеют несколько преимуществ:

- Высокая надежность;

- Повышение эффективности отопительного оборудования;

- Защищенность от появления конденсата;

- Возможность работать при температуре вплоть до 450 градусов;

- Эстетическая привлекательность.

Подбирая дымоход или необходимые для его монтажа элементы, нужно учитывать диаметр труб, чтобы конструкцию можно было легко собрать. Кроме того, при выборе конструкции необходимо рассмотреть все ее характеристики и учесть их при монтаже. Правильно установленная печная труба из оцинковки будет качественно выполнять возложенные на него функции.

Что это такое

Производятся оцинкованные профильные трубы разными методами. Объединяет их необходимость формовки заготовок из металла. При этом используется метод холодного или горячего деформирования. Отличаются они температурой материала. При горячем формовании процедура облегчается, т. к. хорошо разогретый металл характеризуется пластичностью. Когда используется другой метод, увеличивается риск нарушения целостности изделия в местах сгиба.

При производстве применяются разные виды материала. Популярностью пользуется высокоуглеродистая сталь. Данная разновидность металла наиболее пластична, за счет чего обеспечивается высокое качество профильных изделий. После окончания процесса производства заготовок необходимо покрыть их цинкосодержащим составом. При этом происходит насыщение поверхности цинком.

Чтобы защитить трубы от коррозии в будущем, используются разные методы:

- После формовки изделия зачищают, что позволяет удалить малейшие дефекты. Затем производится их погружение в емкость с жидким цинкосодержащим раствором. Толщину защитного слоя можно менять в зависимости от целевого назначения изделий. Этот параметр определяется количеством погружений в ванну с расплавленным цинком.

- При изготовлении металлических профильных труб применяют оцинкованные листы. В процессе производства защитное покрытие может деформироваться, например, при сварке. Если эти участки не обработать цинкосодержащим раствором, труба быстро проржавеет, срок ее службы сократится.

Существует альтернативный вариант — метод холодного оцинкования. В данном случае задействуют специальное оборудование, с помощью которого на металлические заготовки наносится защитное покрытие. Оцинкование по данной технологии может производиться и вручную. В основе этого метода лежит принцип взаимодействия молекул 2 металлов под влиянием электрического тока. В результате защитное покрытие прочно схватывается с металлической поверхностью.

Правила монтажа

Существует несколько способов монтажа труб из оцинкованной стали.

Они применяются, в зависимости от условий работ и параметров эксплуатации конструкции.

Сварочное соединение

При работе с оцинкованными изделиями используют сварку в среде защитных газов.

Заготовки соединяются при помощи защитной проволоки толщиной от 0,8 до 1,5 миллиметров. Значительно реже используют рутиловые или фтористо-кальциевые электроды.

ВАЖНО! При использовании сварочного аппарата, рассмотрите вариант найма профессионального сварщика. Неквалифицированные работы удаляют цинковый слой, и трубы лишаются защиты в областях вокруг шва.

Торцы заготовок обрабатываются:

- удаляются загрязнения,

- заусеницы,

- вмятины,

- цинковый слой.

Заготовки выравниваются и располагаются на расстоянии 1 или 2 миллиметра друг от друга. Делаются прихватки в трёх или четырёх местах. После этого сваривают с поворотом стыка или без него.

Выполнение соединений этим способом требует дополнительного покрытия труб в месте сварочного шва.

Высокие температуры разрушают защитный слой. Присадки и режимы работ незначительно меняют ситуацию. Места соединений покрывают цинковой краской на пять сантиметров в каждую сторону от шва.

ВНИМАНИЕ! Хорошие результаты даёт метод пайки. Во время процесса цинковый слой не разрушается. Стоит такой способ дороже обычной сварки, но затраты компенсируются качеством соединения.

Резьбовая сборка

Подготовка к монтажу осуществляется аналогично сварочному методу. К работе допускаются очищенные от загрязнений и механических повреждений заготовки.

Для нарезки используется специальный инструмент, который по диаметру соответствует необходимой резьбе.

Нанесение резьбы нарушает защитный слой изделия.

После окончания работ на места соединений наносится слой краски.

Это поможет избежать появления ржавчины и сохранит вид конструкции.

Обязательно, использование оцинкованной арматуры:

- уголков,

- муфт (например, для монтажа автоматического крана Маевского),

- крестовин и так далее.

Использование разнородных элементов приводит к возникновению разности потенциалов, что усиливает коррозийные процессы на поверхности изделий.

Монтаж труб и сантехнических аксессуаров (про портативный писсуар для мальчиков прочитайте здесь) осуществляют с помощью фторопластовых уплотнителей или пакли.

Совет! Не используйте уплотнители, потому что концы труб после трубореза получаются неровными и шероховатыми. Применение уплотнителей только улучшить соединение.

Второй метод позволит обойтись без сварочных работ, что улучшает антикоррозийное состояние всей конструкции.

Для самостоятельного резьбового соединения необходим следующий инструмент:

- болгарка или ножовка по металлу, отрезные круги;

- крупный напильник для снятия фаски на торцах;

- плашки под диаметр трубного изделия и держатели;

- тиски. Нарезать резьбу на весу не получится;

- газовые ключи первого и второго номера.

Расходные материалы и необходимая арматура для монтажа теплового насоса (как сделать из холодильника прочитайте здесь) или чего-то другого подготавливаются заранее.

Оптимальным изоляционным материалом является сантехнический лён.

Пропитанный олифой, краской или герметиком, этот материал герметизирует резьбовое соединение эффективнее современных полимерных лент.

Выбранный материал (про нить для труб, которая устраняет течи прочитайте в этой статье) наносят и на паклю, и на резьбу.

Замеряя длину отводков, учитывают место, необходимое для резьбы, которая войдёт в фитинги.

Стояки размещаются на расстоянии десяти сантиметров от стен. Это делается для облегчения процесса нарезки.

Подготовленная заготовка зажимается в тиски, не повреждая оцинкованную поверхность. Стояки фиксируются с помощью газового ключа, что компенсирует крутящий момент от плашки.

Торцы смазываются маслом на 5-10 миллиметров больше длины резьбы. Держатель с максимальным усилием надевают на трубу, одновременно вращая по часовой стрелке.

Надёжное соединение получается с пяти полных витков резьбы.

Для соединения с радиаторами отопления (про современные, чугунные прочитайте здесь) нарезают 70 миллиметров резьбы.

Процесс сборки на фитинги прост в исполнении, при соблюдении следующих условий:

1.Точное совмещение резьбы на отводе и фитинге. Чрезмерные усилия разрушают резьбу на трубе или фитингах (какие нужны для медных трубок узнайте на этой странице);

2.Попытки провернуть вентиль или тройник в более удобное положение заканчиваются разрушением корпуса фитинга.

В таких случаях соединения разбираются, добавляется обмотка, и детали скручиваются вновь.

Несмотря на эффективность резьбовых соединений, повсеместно используется сварочный метод соединения оцинкованных труб.

Это связано с тем, что в итоговую стоимость конструкции закладываются цены на фитинги, которых требуется много.

Стоят оцинкованные соединительные элементы достаточно дорого.

Кроме перечисленных способов монтажа систем различного назначения из оцинковки, существует современный высокотехнологичный способ, в котором не используются сварка труб ручной дуговой сваркой (ГОСТы) и резьба.

Без сварки и резьбы

Система бессварного соединения позволяет монтировать водоснабжение, теплоснабжение, системы пожаротушения.

В основе технологии лежат муфты, которые соединяются болтами и крепятся на канавках по краям труб.

Эта технология имеет следующие преимущества перед сваркой и резьбой:

- простой и быстрый монтаж. Не нужно оборудование и специалисты. За счёт этого трубы соединяются в два раза быстрее;

- пожаробезопасность. По этой технологии конструкции из оцинкованных труб собираются в помещениях с любым классом пожарной безопасности;