Содержание

Литейное производство по выплавляемым моделям

Технология литья по выплавляемым моделям (ЛВМ) – один из древних способов производства металлических изделий под низким давлением. Он используется для изготовления высокоточных деталей сложной формы. Применяется в случаях, когда невозможно использование более простых методов. Данный процесс обработки металла считается прогрессивным, экономным и трудосберегающим.

Как проходит процесс?

Для производства сложных деталей путем литья под давлением выполняется запрессовка материала в специальную пресс-форму. Она точно повторяет конфигурацию элемента будущего изделия и выполнена из материала, который отличается составом, зависящим от параметров будущих изделий. Для мелких используется эластичный легкий состав (воск, парафин или стеарин), а для крупных – более твердый и прочный (пластмасс, полистирол). Материалы не образуют дефектов – изменений формы вылитого изделия в процессе охлаждения при воздействии давления. Габариты отливки рассчитываются с припусками на усадку состава.

Готовые единичные формы собираются в блоки и поступают на заливку. На данном этапе подготовленная форма и все элементы литниковой системы (полости детали) покрываются жидкой смесью со связующим наполнителем. Далее выполняется обсыпка формы в несколько слоев. Каждый пласт отличается фракцией зерна и требует тщательной просушки. В результате формируется плотная оболочковая форма созданного блока. После вытопки ее прокаливают при высокой температуре (около 1000° С) для ликвидации посторонних газообразующих веществ.

Далее, в полученную форму заливается разогретый металл. Содержимое охлаждают и отправляют на выбивку, которая выполняется при помощи молотов. Отливки, полученные этим способом, имеют высокую точность.

Технология практически не имеет недостатков, а ее преимуществом называют возможность производства элементов из сплавов, не поддающихся механической обработке, а также изготовления соединенных отливок с точными размерами, которые необходимы для получения узлов оборудования и не требуют их дополнительной сборки из мелких деталей. Литьё по моделям применяется в опытном, серийном и массовом производстве. Помимо высокой прочности, данные отливки, имеют хорошую чистоту поверхности. Данный способ используют для производства важных узловых деталей.

- модель изготавливается из легкоплавкого материала;

- детали собираются в блоки;

- окружаются керамической оболочкой, затвердевающей и образующей форму;

- при дальнейшем нагревании формы, модель отливки плавится и изымается;

- в появившиеся полости (литниковую систему) заливается металл, который в точности повторяет исходную форму всех элементов будущей детали.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

Выбор литейного сплава

Современный процесс изготовления отливок по моделям включает серьезный подход к выбору литейного сплава. Их изготавливают из различных литейных сплавов: углеродистых и легированных, стойких к коррозии, жаростойких и жаропрочных сталей, цветных сплавов и составов на основе чугуна.

При производстве литейной продукции учитываются условия, в которым она будет функционировать. От этого и зависит материал отливок. Так для производства высокогерметичных корпусов подбирается металл, несклонный к образованию усадочной рыхлости и пористости. Для комплектующих, требующих высокой жаропрочности – никелевые составы.

При выборе литейного сплава необходимо иметь полное представление и точные требования к материалу отливок. Четко сгруппировать условия работы и назначение будущих деталей. Это даст возможность наиболее правильно подобрать необходимый сплав, с учетом его специфических характеристик.

Оборудование для литья

При выполнении работ, связанных с литьем по выплавляемым моделям, нужны знания и специальное оборудование. Это оригинальные и компактные системы, необходимые для качественного заполнения литейной формы с оптимальной скоростью и получения металла необходимой плотности. Их работа исключит образование пустот и неметаллических включений, что значительно повысит качество и эксплуатационные характеристики будущих изделий.

Каждая литая деталь – это оригинальная конструкция, требующая наличия самостоятельной литниково-питающей системы (ЛПС) для отдельной отливки. Вместе с этим они имеют много общего – размеры стенок, узлов, соединений. Это дает возможность для использования типичных конструкций ЛПС и формирования стандартных методов расчета.

В процессе производства используются автоматы для приготовления модельного состава и изготовления элементов. Это агрегаты для приготовления смесей, линии для охлаждения пресс-форм, установки для приготовления покрытия, бойлерклавы для удаления составов, оборудование для обжига керамических форм, гидравлические молоты и т.д.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой компании «СЛТ – современные литейные технологии», специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

Модели для литья

Существует множество методов обработки металла и получения из него различных видов деталей. Но среди множества способов не всегда можно получить изделие требуемой формы и размеров с использованием токарно-фрезерного или штамповочного оборудования.

В таком случае инженеры прибегают к помощи литья, в том числе и по выплавляемым моделям.

Техпроцесс литья по выплавляемым моделям

Технология литья по выплавляемым моделям состоит из нескольких этапов:

- Создание модели для литья.

- Получение формы с изготовленной модели.

- Получение литейной формы.

- Изготовление готовой отливки.

Литье титана по выплавляемым моделям

Создание модели

Для изготовления первичной формы применяют материалы, обладающие низкой температурой плавления. Чаще всего применяют парафины, воск и пр. То есть те вещества температура плавления не превышает 100 градусов, например, состав ПС 70 – 30. При такой температуре парафин в состоянии всю изложницу. Так, называют деталь, в которой изготавливают литейную форму.

После того как модель обрела необходимую твердость можно приступать к изготовлению литейной формы. Для этого используют состав, выполненный на основании керамики. Форма должна иметь определенную стойкость к температурным воздействиям. Для этого, на поверхность модели наносят песок мелкой фракции, для повышения характеристик формы в песок добавляют цирконий.

Песок мелкой фракции

Процесс нанесения песка может повторяться от 3 до 7 раз. Оптимальная толщина такого покрытия может составлять порядка 7 мм.

На этом этапе необходимо обеспечить выполнение следующих условий:

- Распределение состава по поверхности модели должно быть равномерным.

- Нельзя допускать появление внутренних пустот. Их наличие может привести к ошибкам в конфигурации отливки.

- Форма должна выдержать температуру, которая должна быть выше чем температура металлического расплава. Она должна находиться в диапазоне от 900 до 1200 градусов.

- После того как формирование будет прекращено, необходимо проделать отверстия, через которые будет происходить удаление парафина.

- По окончании всех работ, связанных с получением формы, ее помещают в печь. В ней происходит испарение парафина и происходит дополнительный дожиг формы.

Процесс получения отливки

Перед началом литья расплавленного металла по выплавляемым моделям необходимо форму прогреть до определенной температуры. Нагрев должен быть выполнен равномерно по всей форме.

Для литья выплавляемым моделям в форме необходимо заранее подготовить горловину заготовки. В ранее сформированную горловину заливают металл. Остывание должно происходить естественным путем. Принудительное остужение недопустимо.

Процесс литья по моделям

Через 5 – 6 часов по окончании отливки можно удалить оболочку. В заводских условиях для этого применяют вибрационный стол. После того деталь направляют на механическую обработку. То есть, отсекают литник, зачищают облой, если таковой имеется. Для этого применяют ручной и механизированный инструмент. Кстати, один из эффективных способов приведения детали в соответствии с требованиями конструкторской документации является пескоструйная обработка.

Область применения

Особенности этого технологического процесса позволяет его использовать и на крупных предприятиях, и в небольших мастерских, и в домашних условиях.

В промышленности, так исторически сложилось, что литье по выплавляемым моделям применяют в машиностроении, в частности, по этой технологии выполняют отливки корпусных деталей для продукции электротехнической промышленности, деталей судов, автомобилей.

Литье по выплавляемым моделям в машиностроение

Надо отметить, что такое широкое применение литья по такой технологии стали применять в промышленных масштабах относительно недавно. Это было связано с тем, что существовали определенные проблемы при получении формы. Их стало возможным решить после появления такого химиката, как этилсиликат. Его использование позволило допиться необходимых показателей по термической стойкости и вязкости материала.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Модель после получения формы не утилизируют и ее можно использовать для получения новых форм.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр.

Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух.

Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.

Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Все дело в том, что принципы, заложенные в технологию литья в песчаные формы во многом сходны с принципами литья по выплавляемым моделям.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Изготовление пресс форм

Пресс-форма — это сложное инженерно-техническая конструкция, которая должна обеспечить качество получаемых отливок. По сути, это высокоточный инструмент, который состоит из нескольких частей, внутри которого имеются полости, куда поступает расплав.

Форму устанавливают в узле, в котором происходит смыкание литейной машины. При каждом смыкании в форму подается расплав, затем он выдерживается под определенным давлением и по прохождении заданного по технологии времени происходит размыкание. Остывшие отливки попадают в приемное устройство.

Этот инструмент проектируют и изготавливают в несколько этапов.

- Анализ технического задания. На этом этапе заказчик передает в распоряжение исполнителя технические требования на будущую форму. В числе требований должны быть данные об условиях эксплуатации, в частности, должны быть указанные данные о материале, из которого будут выполнять отливки, программу выпуска на месяц, квартал или год. Исходя из полученных данных, проектировщики выполняют расчет оптимальных характеристик формы. Кроме этого, заказчик должен передать в распоряжение изготовителя либо чертежи на планируемое к выпуску изделие или образец.

- На этапе проектирования проектировщики выполняют создание 3D-модели. Она поможет наглядно представить как она (форма) будет работать, как будет продвигаться материал. Современные программные средства позволяют смоделировать детальную работу всех узлов формы, температурные параметры и множество другой информации необходимой для создания рабочей документации. Следует отметить, что в распоряжении проектировщиков находятся программные средства, позволяющие повысить качество рабочей (конструкторской и технологической) документации, минимизировать ошибки и существенно ускорить процесс проектирования.

- Современные пресс-формы, по большей части производят на оборудовании, работающем под управлением компьютера. Это позволяет минимизировать участие человека в изготовлении элементов формы и соответствии сводит к нулю получение некондиционных изделий. Кстати, на серьезных производствах с успехом работают безбумажные технологии. То есть разработчик, после того, как спроектировал форму, с применением специальных программных комплексов в состоянии выполнить написание управляющих программ для станков с ЧПУ. После чего, она может быть отправлена на станок по заводской ЛВС.

- После производства опытной формы, заказчик проверяет качество полученной отливки и принимает решение о производстве серийной формы.

Для производства пресс-форм используют легированные и инструментальные сплавы. Их использование позволяет выпускать продукцию, которая может выдержать десятки тысяч смыканий-размыканий.

Готовые отливки

Изделия, получаемые при литье металлов можно разделить на несколько типов:

- Чушки, которые в дальнейшем будут использоваться для дальнейшей переплавки.

- Слитки, предназначенные для обработки давлением.

- Фасонные изделия, которые могут быть отправлены на дополнительную механическую обработку, необходимую для удаления литников, облоя.

Современные технологии литья металлов позволяют получать детали, которые не требуют дополнительной обработки.

Преимущества и недостатки литья по выплавляемым моделям

Такая технология литья отличается следующими достоинствами:

- Высокая точность получаемых отливок, это позволяет исключить или уменьшить количество механической обработки.

- Возможность получения отливок сложной конфигурации, в том числе и с тонкими стенками.

Преимущество метода — точность детали

Но, литье по формам обладает существенным недостатком, они довольно сложны в изготовлении, и обладают высокой стоимостью.

Литейное производство по выплавляемым моделям

Литейное производство является одним из основных видов заготовительного производства при изготовлении судовой арматуры. С помощью различных методов литья реализуется возможность получения объёмных заготовок со сложной геометрией поверхности, при этом затраты времени и материальных ресурсов на механическую обработку литых заготовок в 1,5-2,0 раза меньше по сравнению с соответствующими затратами на механическую обработку однотипных изделий, изготавливаемых из деформируемых заготовок.

В производственных процессах получения литейных заготовок для изделий судовой арматуры используются различные технологические методы литья:

— в песчано-глинистые или земляные формы;

— в вакуумно-пленочные формы;

— в оболочковые формы;

— по выплавляемым моделям.

Метод литья в песчано-глинистые или земляные формышироко распространен на протяжении многих столетий, является простым и хорошо отработанным технологическим. Этот метод одинаково применим для литья чёрных и цветных металлов и сплавов. Формообразование внутренних и наружной поверхностей литейной формы обеспечивается за счёт уплотнения связующего (песка, пеcчано-глинистой смеси или земли) с помощью модели отливаемого изделия и специальных стержней. После заливки жидкий металл охлаждается в форме и затвердевает, образуя отливку, извлекаемую из формы после полного остывания. Основные этапы этого вида литья – получение модели, изготовление литейной оснастки, формовка смеси, заливка металла, извлечение отливки из формы и ее обработка (обрубка).

Недостатком данного метода является сравнительно низкое качество получаемой поверхности выплавляемых деталей, шероховатость которой обеспечивается в диапазоне Rz 80-160 мкм. Кроме того, данный метод целесообразно применять исключительно для единичных (не серийных) заготовок с относительно высокими массо – габаритными показателями, поскольку литейная форма разрушается в процессе извлечения отливки.

Литье в кокиль заключается в получении отливки путем свободной заливки расплава в металлическую форму — кокиль.

Этот способ литья применяют при серийном производстве. Процесс литья в кокиль — малооперационный. Манипуляторные операции достаточно просты и кратковременны, а лимитирующей по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа. Кроме того, исключается трудоёмкий и материалоёмкий процесс изготовления формы: кокиль используется многократно. Расплав заливают в кокиль через литниковую систему, выполненную в его стенках, а питание массивных узлов отливки осуществляется из прибылей (питающих выпоров). При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры, пробки, каналы, образующие вентиляционную систему кокиля.

В зависимости от расположения поверхности разъема кокили бывают неразъемными, с вертикальной плоскостью разъема, с горизонтальной плоскостью разъема, со сложной поверхностью разъема. Неразъемные, или вытряхные, кокили применяют, когда конструкция отливки может быть удалена из плоскости кокиля без его разъема. В зависимости от способа охлаждения различают кокили с воздушным, жидкостным и с комбинированным охлаждением. Водяное охлаждение используют обычно для повышения скорости охлаждения отливки или ее отдельных частей.

Метод литья в вакуумно-пленочные формыоснован на использовании для изготовления литейных форм сухого кварцевого песка или другого огнеупорного наполнителя (без связующего) и синтетической этиленвинилацетатной пленки. Сущность процесса вакуумно-пленочной формовки (ВПФ) заключается в том, что упрочнение литейной формы осуществляется за счет разницы давления между атмосферой и разряжением внутри материала формы.

Последовательность операций при изготовлении форм методом ВПФ заключается в следующем:

― модельная плита изготавливается в виде герметичной коробки, внутренняя полость которой соединена с атмосферой сквозными каналами (вентами), шириной 0,3 — 0,5 мм, выполненными в плите и в модели, а через клапан соединена с вакуумной системой;

― над модельной плитой устанавливается нагреватель удельной мощностью 15-20 кВт/м 2 , с помощью которого пленка разогревается до 120 °С и переходит в пластическое состояние, затем она накладывается на плиту с моделями и с помощью созданного разряжения присасывается к поверхности моделей и плиты;

― на пленку наносится слой 0,25 — 0,4 мм противопригарного покрытия с помощью пульверизатора безвоздушного напыления и просушивается горячим воздухом при температуре 65 — 70 °С;

― на модельную плиту устанавливается опока специальной конструкции со встроенными фильтрами и клапанами;

― в опоку засыпается сухой огнеупорный наполнитель без связующего и уплотняется на вибростоле;

― если необходимо, отформовывается литниковая воронка, затем избыток песка удаляется, накладывается пластичная пленка меньшей толщины и более низкого качества, опока подключается к вакуумной системе, при этом модельная плита соединяется с атмосферой;

― полуформа снимается с модельной плиты, при этом опока должна быть постоянно соединена с вакуумной системой;

― нижняя полуформа изготовляется аналогично верхней полуформе;

― форма собирается и заливается металлом;

― после охлаждения форма подается на выбивку литья;

― отливки передаются на обрубку и очистку, а песок подготавливается и передается для повторного использования.

Литье в оболочковую форму –процесс получения металлической отливки в тонкостенной форме-оболочке толщиной 6-15 мм. Форма изготавливается с использованием модели из высокопрочных песчано-смоляных смесей и состоит из двух оболочковых полуформ, соединенных по линии разъема путем склеивания или при помощи скоб-струбцин.

Литье под давлениемзаключается в получении относительно небольших отливок, как правило, из цветных сплавов (алюминиевых, медных и свинцово — оловянных) в стальных пресс-формах. Расплавленный металл заполняет пресс-форму под давлением от 7 до 700 МПа, что позволяет получать отливки, максимально приближающиеся по форме, массе и размерам к готовой детали. Литье с вакуумированиемявляется специфичным и сравнительно сложным методом заливки расплавленного металла в специальные формы.

Сплавы на основе титана, легированные стали и жаропрочные сплавы, плавятся в вакууме и заливаются в многократные формы, в которых с помощью систем вакуумирования создаётся необходимое разряжение. При этом методе значительно снижается содержание растворённых газов в металле. В арматуростроении метод вакуумной заливки используется ограниченно при изготовлении отливок из титановых сплавов.

Центробежный метод литья (центробежное литье)используется для получения отливок, имеющих форму тел вращения из чугуна, стали, бронзы и алюминия. Расплавленный металл заливают в металлическую форму, вращающуюся со скоростью до 3000 об/мин. Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить биметаллические заготовки, что достигается поочередной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

Литье по выплавляемым моделям состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. В пресс-формы (обычно металлические) запрессовывают модельный состав, который после затвердевания образует модели деталей и литниковой системы. Модельный состав удаляют, чаще всего выплавляя его в горячей воде. Полученные оболочки прокаливают при температуре 800—1000°С и заливают металлом.

Все перечисленные методы и способы литья имеют применение в арматуростроении.

Модельный участок

Модельный участок обеспечивает весь технологический цикл изготовления деревянных, металлических, полимерных и иных моделей, используемых при реализации методов литья в песчано – глинистые, земляные, вакуумно – плёночные и оболочковые формы, а также выплавляемых моделей.

В современном модельном производстве должно быть сведено к минимуму количество изготовляемых моделей из дерева (рис. 7), деревянными должны быть оставлены только модельные плиты, элементы литниковых систем и обвязки модельных комплектов. Это обусловлено ограниченным сроком годности деревянных комплектов, зависящим от частоты использования моделей, сроков и условий их хранения. В настоящее время альтернативой древесине могут служить некоторые полимерные материалы различной твёрдости и прочности, способные может по своим свойствам имитировать дерево и металлы (рис. 8). Модели, в зависимости от сложности, лучше всего обрабатывать на 3-х координатных станках с ЧПУ.

Рисунок 7. Деревянная модель крупногабаритного корпуса клапана.

Рисунок 8. Пластиковая модельная оснастка крупногабаритного корпуса клапана.

Кроме того, модельный участок должен иметь установку прототипирования трёхмерных моделей (3-D, рисунок 9).

Рисунок 9. Машина объёмного прототипирования.

Внедрение в производство технологии изготовления моделей на системах трёхмерной печати – одно из наиболее перспективных направлений развития модельного производства. Такая технология может быть с успехом использована, в частности, при изготовлении выплавляемых моделей. Установка обеспечивает быстрое изготовление физических моделей при низкой стоимости оборудования и расходных материалов, простоте в эксплуатации. В основе изготовления моделей методом объёмной печати лежат две основополагающих идеи:

— порошково-струйная технология, которая базируется на принципе равномерного распределения слоя порошка в плоскости. Печатающая головка распыляет на порошок клеящие вещество согласно алгоритму построения данного слоя, затем плоскость построения опускается на следующий уровень, и процесс повторяется. По окончании печати получается модель, которая засыпана порошком, не покрытым клеящим составом. Модель извлекается и далее проводится её финишная обработка соответствующей пропиткой, чтобы придать модели определённые физические характеристики (дополнительную твёрдость, эластичность, влагоустойчивость и т.д.). Использование специального порошка на основе гипса с добавками литейного песка позволяет создавать модели, выдерживающие температуру до 850С.

— полимерная технология основана на принципе распыления жидкого полимера в плоскости построения и последующей его полимеризации под воздействием УФ ламп. Этот метод исключает финишную обработку моделей.

Основными производителями данных технологий сегодня являются компании Z Corporation (США) и Objet Geometriies (Израиль).

На участке предусматриваются места хранения исходных материалов, инструмента и готовой продукции – моделей.

Участок должен быть оснащён мостовым краном (в составе цеха) г/п 5 тс. Основной вид транспортирования – электрокары. Завоз материалов осуществляется автотранспортом.

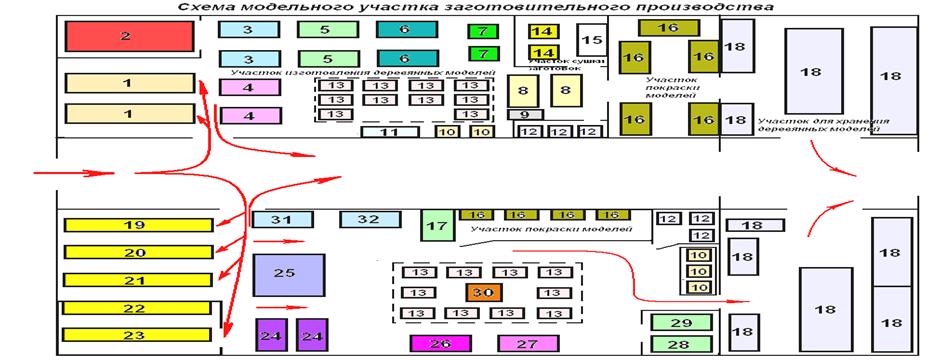

Схема модельного участка представлена на рисунке 10, состав оборудования приведён в таблице 17.

1 – стеллажи для деревянных пиломатериалов; 2 – печь для сушки пиломатериалов; 3 – станок пильный дисковый; 4 – станок ленточно-пильный; 5 – станок фуговальный; 6 – станок токарный по дереву; 7 – стол разметочный с рейсмусом; 8 – станок фрезерно-модельный; 9 – станок токарно-фрезерный с ЧПУ; 10 – станок сверлильный; 11 – станок радиально-сверлильный; 12 – станок заточной; 13 – стол сборочный; 14 – сушило для модельных заготовок; 15 – стол для временного хранения; 16 – стол с краскопультом; 17 – шкаф для хранения лакокрасочных материалов и технических средств нанесения лакокрасочных материалов; 18 – стеллажи для хранения деревянных моделей; 19 – стеллаж для хранения пластика; 20 – стеллаж для хранения полимерных материалов; 21 – стеллаж для хранения металлических заготовок; 22 — стеллаж для хранения жидких и сыпучих материалов (гипс, цемент, порошок для струйного напыления и т.п.); 23 – установка-принтер для прототипирования моделей в формате 3D; 24 – станок токарный; 25 – станок (центр) 3-х координатный с ЧПУ; 26 – станок фрезерный вертикальный; 27 – станок радиально-сверлильный; 28 – станок координатно-расточной; 29 – станок шлифовальный; 30 – плита разметочная; 31 – станок токарный с ЧПУ; 32 – станок фрезерный горизонтальный.

Рисунок 10. Схема модельного участка

Таблица 17. Модельный участок. Состав оборудования

Литейное производство по выплавляемым моделям

Московский литейный завод выполняет литье алюминия по выплавляемым моделям для производства металлических изделий сложной формы. Получаемые детали из алюминия имеют высокую устойчивость к коррозии, в процессе эксплуатации не теряют свой внешний вид, имеют высокую прочность, электро- и теплопроводность, относительно легкие по весу.

Благодаря дешевизне, широкой распространенности как природного ресурса, доступности добычи, отличным техническим качествам, алюминий — популярный металл, используемый в разных отраслях промышленности. Из алюминия изготавливают конструкционные детали для различных видов транспорта, для использования в строительстве, на нефтехимических производствах, в машиностроении и приборостроении. По выплавляемым моделям можно производить: детали для автомашин, крыльчатки для насосов сложной конфигурации, детали для оборудования и приборов, лопасти турбинных двигателей для авиатехники и другие технические изделия.

Модельное литье из алюминия — многоступенчатый производственный процесс

Литье алюминия по выплавляемым моделям происходит в несколько этапов:

- изготовление моделей или блоков моделей из легкоплавкого материала;

- нанесение на модели огнеупорного материала, сушка покрытия;

- выплавка модели из огнеупорной оболочки, прокаливание получаемых форм;

- заливка подготовленной формы горячим алюминием;

- равномерное охлаждение металла, получение готовых литых изделий.

Особенностью данной технологии является одноразовое изготовление моделей и форм для литья, используемых для последующего производства готовых металлоизделий.

Современная технология литья алюминия по выплавляемым моделям позволяет получать тонкостенные детали сложной конфигурации, имеющие высокую чистоту поверхности и повышенную точность размеров. Получаемые изделия по данной технологии литья обычно не требуют дополнительной механической обработки, кроме поверхностей сопряжения. Отсутствие в изготовляемых формах для литья разъемов способствует тому, что в изделиях не возникают перекосы и заливы. В результате прогрессивной технологии производства, строгому рентгеновскому контролю готовых изделий потребителям поступает качественная продукция.

Точное литье алюминия

Точное литье алюминия по выплавляемым моделям позволяет производить изделия сложной конфигурации, с высокой точностью размеров формы изделий и толщины стенок, требуемого класса шероховатости поверхностей. Цех точного литья на заводе оснащен современным комплексом оборудования для литья различными способами, станками для окончательной обработки изделий.

Московский литейный завод — производитель качественных литых изделий из металлов

Предприятие имеет обширный производственный опыт в изготовлении литых изделий из цветных металлов, в частности из алюминия. В технологический процесс задействовано современное оборудование под руководством квалифицированного персонала. Все изделия проходят жесткий контроль по качеству, соответствуют нормативным требованиям ГОСТов и международным системам качества.

Изделия из алюминия вы можете подобрать из каталога готовой продукции, выпускаемой на Московском литейном заводе, либо разместить индивидуальный заказ на серийный выпуск продукции по предоставленным чертежам или образцам. Доставка готовых изделий осуществляется на договорных условиях. По всем вопросам обращайтесь по контактным телефонам, указанным на сайте — наши менеджеры предоставят интересующую вас информацию.

Литье по выплавляемым моделям — технология

Издавна литьё по выплавляемым моделям пользовалось популярностью. С помощью данной технологии выливались пушки, колокола, античные скульптуры. Технологии сегодняшнего дня значительно усовершенствовались. Они дают возможность сделать детали, которые отличаются сложными конструкциями, малым весом, не требуют механической доработки.

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла — оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

- Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

- Литьё должно иметь необходимую температуру, для каждого материала она разная.

- Время заливки расплавленного состава будет зависеть от сложности будущей конструкции. Важно это делать постепенно, однако не затягивать процесс слишком долго.

- Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

- Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

- При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

- Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания. Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Плюсы и минусы процесса

Литьё по выплавляемым моделям имеет свои преимущества:

- отсутствие разъема в форме приводит к повышению точности литья;

- простота действий и дешевизна рабочего процесса;

- возможность сделать огромное разнообразие форм для отливки;

- широкий диапазон размеров и массы отливок;

- дает возможность получить сложные конструкции из любых сплавов;

- высокая точность изделия и чистота поверхностного слоя может исключить необходимость последующей механической обработки;

- оболочка легко разрушается;

- отливки хорошо очищаются от ее остатков.

Присутствуют и недостатки:

- требует осторожности в ходе проведения технологического процесса литья;

- длительность рабочего процесса подготовки формы;

- данное производство является рентабельным только при его массовом применении;

- необходимость проветривания в помещении;

- следует строго придерживаться технике безопасности;

- работа с расплавленным металлом требует особого внимания.

Как видим, литьё по выплавляемым моделям обладает достаточным количеством преимуществ, по этой причине оно широко применяется в различных отраслях машиностроения.

Цеха для литья по выплавляемым моделям находятся во многих самодостаточных заводах. Это позволяет делать качественные детали с большой точностью в короткие сроки, экономя денежные средства.

Все виды литья

Мы производим малые, средние и крупные серии литья. Внимательно рассмотрим все ваши предложения.

Почему НПО ТЕХНОЛИТ

Опыт более 40 лет Нам под силу задачи любой сложности

Опыт более 40 лет Нам под силу задачи любой сложности Все литье в одном месте Мы предложим самые выгодные условия по литью

Все литье в одном месте Мы предложим самые выгодные условия по литью Инициативность Мы ценим Ваше время и всегда идем на встречу

Инициативность Мы ценим Ваше время и всегда идем на встречу Производство Собственное производство и квалифицированные сотрудники

Производство Собственное производство и квалифицированные сотрудники

Чем мы можем быть полезны

Этапы работ

-

Сопровождение на всех этапах

Сертификаты

Заботимся о своих клиентах

Комплексный подход к любой производственной или технической проблеме заказчика, а именно: от этапа идеи производства до выпуска и реализации готовой продукции, а так же оперативные консультации по литейным сплавам, технологиям производства касательно заказываемых изделий.

Наша компания почти полвека подряд занимается производством деталей сложной формы из различных металлов методом литья. НПО «Технолит» использует самое современное оборудование, технологии для производства. Все наши сотрудники прошли специальное обучение. В собственном цехе реализован полный цикл изготовления. За клиентом закрепляется персональный менеджер, сопровождающий заказчика на всех этапах изготовления.

Когда используется технология литья металлов

Чугун, сталь, другие разновидности металлов применяются для производства самых разных видов деталей и компонентов. Изготавливаемая нами продукция используется в следующих отраслях:

- машиностроении, станкостроении;

- тяжелой и легкой промышленности.

Нашими партнерами являются множество крупных компаний. Мощности компании НПО «Технолит» позволяют осуществлять производство продукции любой степени сложности. Клиент может предоставить свой собственный проект для последующей его реализации. Либо заказать разработку нашим специалистам.

Внесение изменений возможно на любом этапе выполнения работы. Мы ценим время своих клиентов и всегда идем на встречу. Составляется договор на предоставление услуг. Оплата возможна любым удобным для клиента способом. Ознакомиться с фотографиями работ можно на нашем сайте. Предоставлена подробная информация о применяемых технологиях, оборудовании.

Используемые способы отливки

Важным преимуществом сотрудничества с НПО «Технолит» является большой выбор различных методик литья. К основным, наиболее востребованным, можно отнести:

- песчано-глинистые формы;

- под высоким давлением;

- по выплавляемым моделям.

Все перечисленные позволяют обеспечить высокую точность производства. Помимо указанных выше возможно применение иных методик. Допускается обработка как цветных, так и черно-белых видов металла. Подготовка отливок включает в себя несколько основных этапов:

- проработка эскизов отливок, файлов;

- разработка файлов CAD, а также 3D моделей;

- проработка сопроводительной технической документации.

Также возможно предварительное математическое моделирование технического процесса. Это позволит ещё на этапе проектирования выявить все нюансы производства и последующего использования отлитой детали. Изготовление опытной партии отливок дает возможность оценить качество изготовления, точность. Завершающий этап – запуск серийного производства отливок. В дальнейшем производится термическая обработка, позволяющая укрепить поверхность изделия.

Полный список разновидностей металлов

Оборудование, используемое в НПО «Технолит», позволяет работать со следующими разновидностями металлов:

- сталь (различных марок);

- чугун;

- цветные металлы (алюминий, медь и другие);

- обычное железо.

Получить более подробную информацию о способах сотрудничества, доставки и оплаты можно по телефону 8(495)-795-19-15. Также доступен заказ обратного звонка – клиенту требуется лишь заполнить форму обратной связи. Наш менеджер перезвонит клиенту самостоятельно, ответит на все его вопросы. Офис компании располагается в городе Москва, улица Героев Панфиловцев, дом 7к6, офис 10.

Источник http://milling-master.ru/litejnye/litejnoe-proizvodstvo-po-vyplavlyaemym-modelyam.html

Источник http://prompriem.ru/litejnoe-proizvodstvo/po-vyplavlyaemym-modelyam.html

Источник http://korpus.ru/