Арболит: технология, состав и пропорции, оборудование для производства арболитовых блоков, отзывы владельцев домов

Уникальный строительный материал, одновременно простой по составу и вместе с тем вызывающий массу обсуждений в Сети — арболит.

И хотя за рубежом этот материал используется уже почти сто лет, в СССР он стал известен в середине прошлого века, с расцветом частного домостроения.

Рассмотрим технологию производства, состав и пропорции этого материала.

Преимущества и недостатки арболита

Арболит собрал в себе все достоинства строительных материалов по теплофизическим характеристикам. Он одновременно:

- строительный материал;

- утеплитель.

Как и любой другой строительный материал, он не лишен некоторых недостатков, не позволяющих использовать его во всех отраслях малоэтажного строительства.

Основным недостатком арболитовых блоков является их боязнь повышенной влажности, что с успехом преодолевается уже при строительстве дома. Достаточно не затягивать с отделкой и после возведения стен сразу оштукатурить их с двух сторон.

Достоинства

К однозначным достоинствам арболита можно отнести:

- отсутствие точки росы;

- долговечность;

- легкость монтажа и сопутствующих работ;

- экологичность постройки в целом;

- удешевление строительства;

- отсутствие необходимости в мощном фундаменте.

Недостатки

Недостатков у арболита немного, но учитывать их нужно.

К ним относятся:

- повышенное влагопоглощение при неправильном производстве (проблема решается на месте);

- арболит рекомендуется к строительству в областях с преобладающими минусовыми температурами;

- не терпит без защиты высокую влажность.

Технология производства арболита

Рассматривая арболит с точки зрения технологии бетона, его можно отнести к категории легких бетонов. По характеристикам наполнителя он попадает именно в эту нишу.

Однако категорическое правило по отсутствию песка в рецептуре арболита не позволяет считать его классическим представителем.

Состав арболита

Любой бетон включает в себя:

- вяжущее;

- песок;

- наполнитель (может быть как легким, так и тяжелым).

В нашем случае наполнитель органический, и именно грамотное соединение компонентов арболита позволяет добиться нужной марочной прочности, которая даст в итоге материал для постройки двух- или трехэтажного дома.

Древесина

Дерево, как любой органический материал, имеет в своем составе замкнутую в клетках воду.

Также древесина содержит различные сахара, от которых нужно избавиться.

Соблюдение правил позволит производителю добиться в итоге действительно качественного материала.

Процесс производства начинается с рубки щепы именно сырой древесины, после чего ей следует отлежаться с химреагентами для удаления сахаров.

Со стороны звучит достаточно просто, но критично важно детальное соблюдение всех правил. Известно, что древесина и цемент относятся к материалам, у которых очень низкая взаимная адгезия. В конечном итоге несоблюдение технологий приводит к тому, что блок может просто рассыпаться в руках. Именно поэтому важно понять весь механизм взаимной работы:

- щепы;

- химических компонентов;

- структуры щепы;

- цемента.

Почему надо рубить щепу сырой, а не дожидаться того момента, когда доски или обрезь высохнут и их можно будет использовать сразу в рубке, без отлежки? Потому что именно из сырой древесины получается щепа такой формы, которая позволяет обеспечить ее хаотичное расположение в пространстве блока.

Именно размер щепы влияет на количество цемента, который будет израсходован на приготовление одного кубометра арболита.

В случае же с щепой из сухой древесины, фракция щепы будет очень мелкой, она будет более игольчатой структуры, что потребует большего количества цемента для скрепления ее между собой. Присутствие щепы игольчатой структуры необходимо, но только в определенном объеме.

Всего на один кубометр арболита уйдет:

- около 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно столько же щепы.

Очень важно при замесе щепы смочить ее таким образом, чтобы не выделялась свободная вода, а сама щепа в процессе была покрыта слоем цемента, который при трамбовке в блоки соединит ее между собой. Сама же трамбовка позволит закрыть наружные поры у блоков, что обеспечит отсутствие продуваемости у изделия.

Рецептура

Рецептов арболитовой смеси несколько, но все сводятся к тому, чтобы максимально эффективно избавиться от влаги и сахаров, а потом предотвратить попадание влаги внутрь щепы (не путать с влагой внутри блока).

Правильно изготовленный блок не имеет точки росы по определению, поэтому он рассматривается как утеплитель и строительный материал одновременно.

В отношении самых распространенных рецептов тоже возникает немало дискуссий.

Но мало кто задумывается о том, что места возможных производств у всех разные, и климат тоже везде разный. В Кировской области, к примеру, очень высокая влажность, и чтобы обеспечить щепе требуемую сушку, придется сильно постараться. Контраргументом будет Оренбургская область с низкой влажностью.

Нужно сделать так, чтобы после сушки щепа при замесе смеси не набрала воды и не разбухла. Такой момент случается часто, и производители называют его последующим вспучиванием блока. Где-то этот коэффициент большой, а где-то маленький.

Теперь непосредственно о рецептуре и химдобавках. На сегодняшний день прочно сложилась группа из четырех химических веществ, которые в различных комбинациях способны отработать собственную рецептуру, исходя из места возведения здания и места производства блоков (если дело касается коммерческого производства).

Химические добавки

Цемент обладает очень маленькой адгезией к древесине из-за содержания в ней различных сахаров и полисахаридов. Последние, попав в щелочную среду, которой является цементный раствор, из-за процесса гидролиза превращаются в водорастворимые сахара, которые называют «убийцей бетона».

Любые водорастворимые сахара, попав в водный раствор цемента, нарушают химическую реакцию твердения, результатом которой должен стать монолитный цементный камень.

Чем больше в воде этих сахаров, тем меньше цемента превратится в камень за необходимое время. Результатом этих процессов станет не монолитный, а рыхлый цементный камень.

Он не обладает высокой прочностью и не способен связать древесный наполнитель в единое вещество.

Единственный способ борьбы с этим явлением – вымывание сахаров из древесины, для чего используют растворы различных реагентов в горячей воде.

К таким реагентам относят:

- сернокислый алюминий;

- хлористый кальций;

- силикат натрия (жидкое стекло);

- гашеная известь.

Еще один плюс обработки реагентами в том, что они заполняют поры древесины и снижают способность впитывать воду, благодаря чему сокращается влажностная деформация (разбухание и усушка).

Чем меньше влажностная деформация, тем меньше негативное воздействие на цементный камень, ведь разбухшая из-за воды древесина легко разрывает застывший цемент, что приводит к падению общей прочности арболита.

Рассмотрим основные химдобавки, применяемые при производстве арболита.

Сернокислый алюминий

В основном, сернокислый алюминий нашел свое применение в производстве арболита из-за способности расщеплять сахара. Немаловажным фактором является то, что при введении этой добавки в смесь уменьшается время набора прочности смеси.

Не путаем с быстрой схватываемостью бетонной смеси. Время схватывания остается обычным, а скорость набора прочности увеличивается.

Хлористый кальций

На втором месте по количеству применений. В тандеме с сернокислым алюминием убивает все микроорганизмы в древесине, обеспечивает противогнилостные качества щепе и препятствует возникновению очагов внешнего поражения арболитовых блоков.

При отсутствии хлористого кальция можно использовать хлористый алюминий.

Жидкое стекло или силикат натрия

Важный компонент, который помогает закрыть поры в древесине, чтобы влага не попадала внутрь щепы. Рекомендуется использовать уже после того, как в древесине разложились все сахара и нужно предотвратить попадание влаги.

Можно также использовать жидкое стекло как модификатор схватывания смеси, но только с осторожностью.

Известь гашеная

Гашеная известь применяется как альтернатива первым двум химическим добавкам, при затруднениях в приобретении или доставке их на место производства.

Она также обладает способностью расщеплять сахара и убивать микроорганизмы в щепе, пусть и не с такой скоростью, как вещества на основе алюминия.

Проблема объема сырья решается путем увеличения запасов щепы для обработки.

При этом время, необходимое для переработки всего запаса увеличивается как раз на срок, необходимый для разложения сахара.

Органические составляющие

В качестве органического наполнителя, помимо щепы, также можно использовать другие растения, способные при размоле выдать щепу игольчатой формы, либо отходы после работы горзеленхоза. Обычно остаются:

- обрези веток;

- сучья;

- ветки с листьями.

Основным древесным компонентом является иглообразная стружка, которую получают вовремя станочной фрезеровки древесины поперек волокон.

Более подробную информацию о видах стружки вы найдете здесь, а описание оборудования для получения стружки ищите в статье Производство стружки и оборудование.

Кроме того, в состав арболита могут быть включены:

- тонкие ветки;

- солома;

- сено;

- опилки;

- щепа;

- стебли различных растений.

По рецептуре арболитовой смеси возможно добавление опилок. Критичным не будет, если на один кубометр будет добавляться некоторое количество сушеных листьев и мелких веток в пропорции 1:10.

Все это предварительно выдерживается в перемолотом виде на улице в течении пары-тройки месяцев, либо обработанное известковым молоком, исходя из 50 кг гашеной извести на 200 литров воды. Этого количества достаточно для первичной обработки около 4 кубометров щепы.

Пропорции смеси

Соотношение компонентов определяется исходя из того, какой марки требуется арболит. Выделяют два вида:

- Теплоизоляционный. Марки прочности:

- М5;

- М10;

- М15.

- Конструкционный. Марки прочности:

- М25;

- М35;

- М50.

Плотность конструкционного арболита варьируется от 610 до 860 кг на кубический метр.

Теплоизоляционный арболит низких марок прекрасно подходит для утепления горизонтальных поверхностей.

Более прочный по марке уже можно использовать при закладке в вертикальные полости либо для крепления на стены.

Не ошибиться в пропорциях поможет простое правило:

- есть химикаты, действие которых направлено именно на щепу;

- есть химикаты, которые прореагируют и с самим цементом.

Поэтому на один кубометр щепы нужно взять от 6 до 10 кг сернокислого алюминия вместе с хлористым кальцием, в пропорции 1:1, не считая гашеной извести с жидким стеклом, которым уже обработана щепа. Делим условно смесь сернокислого алюминия с хлористым кальцием на две части с соотношением 2:3.

Меньшую часть растворяем в воде и обрабатываем щепу перед замесом. Оставшуюся часть добавляем в сухом виде в цемент.

Для выбора марки прочности используем простое соотношение цемента и щепы в перерасчете на один кубометр смеси. Для удобства пропорции замеса на куб укажем мешками, ведрами и лопатами (см. таблицу):

| Марка арболита | Цемент | Щепа | ||||

| мешки | ведра | лопаты | мешки | ведра | лопаты | |

| 5 | 3 | 12 | 36 | 25 | 100 | 300 |

| 10 | 3.5 | 14 | 42 | 25 | 100 | 300 |

| 15 | 4 | 16 | 48 | 25 | 100 | 300 |

| 35 | 5 | 20 | 60 | 25 | 100 | 300 |

| 50 | 6 | 24 | 72 | 25 | 100 | 300 |

В следующей таблице отражены данные на меньшие объемы смеси:

Объем, м3

Очередность загрузки

Для перемешивания раствора можно использовать корыто с лопатой, однако более эффективным будет применение бетономешалки.

Это связано с тем, что для приготовления арболита необходимо меньше воды, чем для традиционных бетонов, поэтому раствор получается не слишком удобным для ручного перемешивания.

Важно загружать компоненты в определенной последовательности:

- Древесный наполнитель.

- Цемент с добавками.

- Вода с растворенными химическими добавками.

В емкость для приготовления арболита загружают обработанные химикатами древесные отходы, а также необходимое количество цемента.

Затем смешивают с теплой водой (температура 15–25 градусов выше нуля) все необходимые добавки до полного растворения. После растворения проверяют температуру воды, если необходимо, то подогревают и выливают в емкость.

Масса воды не должна превышать половины массы цемента, в противном случае пострадает прочность материала.

Если вам приходится перемешивать раствор вручную, или будете заливать монолитную стену, то добавьте в воду перед заливкой 1% суперпластификатора, например, Полипласт, стоимость которого составляет 5100 рублей за мешок 25 кг. Инструкция по использованию этого средства есть на этикетке мешка.

Добавив суперпластификатор, вы сделаете арболитовую массу более подвижной и текучей при том же количестве воды, это позволит более качественно заполнять опалубку раствором и уплотнять его.

Формирование блоков, перемычек

В формы смесь закладываем лопатами или ведрами.

Трамбовки используем из бруса.

Трамбуем только после укладки полного объема в формы, плюс небольшая горка сверху.

Не стоит после каждого слоя щепы проводить трамбовку, чем хаотичнее смесь будет накладываться в формы, тем лучше для качества.

Можно в процессе укладки лишь слегка прижимать отдельные участки, для более плотного укладывания смеси. Трамбовка неполной формы будет ошибкой. В результате производится разграничение слоев и отсутствует их качественное схватывание между собой.

Оставляем в формах на два-три дня, после этого разбираем формы и сушим блоки на воздухе.

Если позволяют финансы, то лучше использовать вибростол, который уплотняет бетон в формах. Об этом оборудовании и особенностях его использования мы рассказывали в статье про опилкобетон.

Заливка монолита

Для заливки монолитных стен необходимо использовать раствор с суперпластификатором.

Кроме того, необходимо такое же армирование, как и при заливке монолитного железобетона. Ведь арматура удерживает стены от расползания под нагрузкой, а также придает им максимальную прочность.

Для армирования используют стальную, стекловолоконную или углепластиковую арматуру диаметром 16 мм (вертикальное армирование) и 8–10 мм (горизонтальное армирование).

Устанавливать армирующий каркас желательно до монтажа опалубки, в противном случае будет сложно соединять вертикальные и горизонтальные элементы между собой, а также связывать сетку.

Для опалубки можно использовать любые доступные материалы, от цементно-стружечных плит до стенок и дверок от старых шкафов. Можно также использовать несъемную опалубку, однако применение такой опалубки из пенопласта или полистирола лишит арболитовые стены одного из главных преимуществ – высокой паропроницаемости.

Поэтому для несъемной опалубки лучше всего применять фибролитовые плиты.

Оборудование

Бизнес-план по производству арболита подразумевает вложения, а также требует доступности необходимых материалов. В различных случаях подход к решению вопроса может быть принципиально разным. Как правило, для полноценного производства потребуются:

- щепорез;

- бункеры для щепы;

- бункеры для цемента;

- емкости для химических препаратов;

- емкости для воды;

- формы для блоков;

- сушильная камера.

Все это необходимо для того, чтобы производить арболит в объемах, которые удовлетворят потребительский спрос. Если же планируется производство только для личных целей, то и подход к вопросу будет несколько иным.

Этапы и подводные камни

Щепорезы, которые предлагают производители станков и оборудования для бизнеса различаются между собой по:

- принципу действия;

- мощности.

Некоторые из них можно смело причислить к разряду бытовых, потому что кроме веток и отходов столярной мастерской в них ничего больше не влезет.

Можно даже сказать так, что для того, чтобы использовать такие станки, надо будет покупать еще другой станок потом, чтобы подготавливать сырье перед рубкой.

Как правило, выясняется это уже потом, когда станок уже доставили в цех. Лучше сразу приобретать мощную модель с широкой горловиной и широкими ножами.

Как вариант, можно использовать щепорез на основе роторно-ножевой рабочей части. Цена его колеблется в районе 500 тыс. руб. за установку.

Идеальным вариантом для производства будет служить станок-шредер, который нарезает пласты древесины на лапшу. Только при использовании такого станка есть возможность снизить марку применяемого цемента до четырехсотой.

Место для щепореза должно быть обеспечено электропитанием 380 вольт и рассчитано на мощность двигателя, в среднем около 10 кВт. Чем больше щепы нарубится за короткий промежуток времени, тем лучше. Ни в коем случае не следует пытаться использовать опилки или стружку. Допускается применение крупной стружки от оцилиндровочных станков, но только на усмотрение производителя.

Самые распространенные щепорезы — это дисковые варианты, стоимостью от 200 тыс. руб.

Все варианты по щепорезам, рубительным машинам, молотковым дробилкам и прочим вариантам названия можно увидеть в сети, задав соответствующий запрос.

Самый бюджетный вариант это РМ200, все остальные варианты настолько разнообразны, что иногда создается ощущение, что новые виды и названия щепорезов появляются каждый день.

Оптимальное оборудование для производства арболита

Если бегло собрать преобладающие варианты, то получается следующая картина:

- Щепорез дисковый, ДС31 (Белгород). Цена завода 199 тыс. руб.

- Достоинства: компактность, мобильность в пределах цеха.

- Недостатки: зависимость от электропитания.

- Молотковая рубилка, ДС31 (Старый Оскол). Средняя стоимость 273 тыс. руб.

- Достоинства: большая производительность.

- Недостатки: требует дополнительных мощностей для транспортировки щепы в пределах цеха.

- Роторная рубилка, БМП (Вологда). Расценки в пределах 230 тыс. руб.

- Достоинства: комбинированный тип щепореза, высокая производительность.

- Недостатки: определенный размер приемного окна, сырье требует подгонки по размерам.

- Бункер-смеситель, БМП (Вологда). Цена завода 400 тыс. руб.

- Достоинства: достаточный объем для производства в коммерческих целях.

- Недостатки: для эффективной работы требует непрерывной загрузки, не подходит для мелких партий.

- Емкости под жидкости, ИРПЛАСТ (Иркутск). Стомимость от 7 тыс. руб за 500 л.

- Достоинства: компактные, разных форм, сделаны из полиэтилена.

- Недостатки: приходится дорабатывать под использование с насосами

Всем, естественно, хочется, чтобы оборудование было:

- мощным;

- компактным;

- производительным.

Однако на деле так бывает не всегда.

Цена на изделия колеблется в зависимости от применяемых материалов, компонентов. Два двигателя одинаковой мощности, но произведенные с разным запасом прочности, будут иметь различные цены. Более дешевый однозначно окажется в группе риска по поломке.

Размер убытка при этом сравним со стоимостью самого щепореза. Поэтому нет смысла покупать щепорез дешевле 150 тыс. руб., это ненадежные варианты. Оборудование производства Белгорода и Вологды считается оптимальным в этой отрасли.

Арболит своими руками

Вот теперь дошли именно до практической части. Одно дело, когда производство выдержано для массового производства, а другое дело, когда все делается для себя. Здесь уже можно обойтись без дорогостоящего оборудования.

Рассмотрим самый что ни на есть бытовой вариант, когда арболит готовится для постройки собственного дома и собственными силами. Хотя расходы заметно сократятся, важно все сделать грамотно, чтобы не сохранить качество продукта.

Оборудование

Без щепореза никак не обойтись, но можно сократить расходы до 4 раз, если по многочисленным объявлениям об услугах заказать самую важную деталь щепореза у токарей.

Почти все токарные станки имеют предельно возможный диаметр заготовки равный 50 см, поэтому и диск, на который будут крепиться ножи, тоже будет диаметром 50 см.

Ножи лучше располагать под небольшим углом, а приемную горловину лучше расположить вертикально.

Горбыль или доска должны заходить по ребру, а не плашмя.

Для материалов на щепорез понадобятся:

- рессора от автомобиля;

- шпильки из прочного металла;

- два подшипника на ось;

- сама ось.

Ее лучше изготовить из шестигранника, предварительно изготовив посадочные места под подшипники. Можно использовать одно из многочисленных видео из Сети. Грамотный токарь поймет, как и что надо сделать. Станину вполне по силам изготовить самому.

Стандартное решение — установить движок вместе с натяжителем ремня. Кожух сваривается уже по месту.

Однако наилучший результат дает комбинация ножевого и молоткового измельчителя. Диск с ножами нарезает древесные отходы на широкие пластинки, непригодные для использования в арболите, а молотковое устройство разбивает эти пластинки на узкие тонкие иглы, оптимально подходящие для арболита.

Основное отличие молоткового измельчителя от ножевого в том, что воздействие на древесину оказывают не острые ножи, разрезающие материал, а свободно вращающиеся на оси стальные пальцы (молотки).

Крупная стружка, срезанная ножами, попадает в следующий отсек измельчителя, где ее измалывают пальцы. При этом стружка разделяется вдоль волокон, образуя тонкие длинные иглы.

При ударе поперек волокон разделения древесины не происходит, ведь прочность волокон гораздо выше, у соединяющих их связей даже в пределах одного годичного слоя, не говоря уж о соседних слоях.

Меняя размер сетки, которая отсеивает недостаточно измолотую щепу, можно получать стружку различной формы и размера.

Меняя размер сетки, которая отсеивает недостаточно измолотую щепу, можно получать стружку различной формы и размера.

От прямоугольной, пригодной для копчения (максимальный размер сетки), до узких и тонких игл (минимальный размер).

Для изготовления такого универсального станка потребуются:

- вал;

- режущий диск с ножами;

- мотор;

- привод;

- корпус ножевого измельчителя;

- стальной пруток диаметром 10–20 мм для осей пальцев, а также шайбы подходящего диаметра, толщиной 5 мм;

- стальные пластинки толщиной 5 мм, шириной 20–40 мм, длиной 200–300 мм;

- круглые или прямоугольные пластины толщиной 10–15 мм и диаметром 200–300 мм;

- стальной штампованной сетки, ширина которой равна ширине корпуса, а длина составляет 60–80 см.

Одно из условий, которые могут потребовать капитальной переделки ножевой рубительной машины — диаметр ножевого диска должен быть на 10–30 см меньше внутреннего диаметра корпуса, иначе щепа будет с трудом попадать к пальцам.

Для молотков можно сделать 3 или 4 оси, главное, чтобы все они отстояли друг от друга на одном расстоянии, иначе возникнет дисбаланс, который приведет к сильной вибрации устройства.

Создание молотковой машины

Мы рекомендуем делать молотковую машину так.

В обоих дисках, предназначенных для установки осей пальцев, просверлить отверстия под них. Между ножевым и первым пальцевым диском поставить шайбу шириной 10–20 мм. На одной из сторон пальцевых осей нарежьте резьбу под стандартную гайку подходящего диаметра.

Если есть возможность обработать вал на токарном станке, то необходимо снять с него ножевой диск и с противоположной стороны снять 5–7 мм, образовав прямоугольный выступ, который необходим для фиксации второго диска, удерживающего оси пальцев.

Можно сделать два перепада высот, для первого и второго пальцевых дисков, однако для этого исходная толщина вала должна быть не меньше 50 мм, чтобы после обработки его толщина не сократилась меньше 30 мм.

Если такой возможности нет, то для фиксации второго диска придется использовать втулку из трубы подходящего диаметра, которую нужно надеть на вал, а со стороны второго диска нарезать на валу резьбу, после которой выровнять вал под диаметр опорного подшипника.

Придется использовать подшипники разных размеров – большой со стороны ножевого диска и маленький со стороны второго пальцевого диска, что усложнит центровку вала. Можно использовать и любые другие способы крепления дисков, обеспечивающие их надежную фиксацию.

Вставив оси пальцев в первый диск и выставив под правильным углом, приварите их к диску с двух сторон. Установите и закрепите ножевой диск, затем поставьте диск с пальцевыми осями.

Надевайте на оси пальцы и шайбы, затем накручивайте внутреннюю гайку для фиксации диска. Закручивать гайку нужно до тех пор, пока зазор между пальцами и шайбами не составит 0,6–0,8 мм.

Надевайте на оси гроверные шайбы и устанавливайте диск, затем снова ставьте на каждую ось гроверную шайбу и гайку. Затягивайте наружные гайки с соответствующим их размеру усилием.

Установите собранный вал на подшипники и опору. Если наружный кожух меньше необходимого, то замените или переделайте его. Размер кожуха должен быть таким, чтобы между ним и вытянутым пальцем расстояние составляло 1–1,5 см.

Выходное отверстие необходимо закрыть стальной сеткой подходящего диаметра.

Бункеры и формы

Предлагаемые фирмами-изготовители формы являются стандартными.

Они имеют размеры, идентичные размерам пеноблока или полистиролбетонных блоков.

При постройке дома из арболита ищут или изготавливают блоки размерами 20/40/60 см.

Это оптимальный для большинства регионов размер.

Варить формы немного затратно, поэтому с помощью болгарки можно раскроить листы металла для сборки наборных форм.

Желательно, чтобы блоки в этих формах располагались вертикально для упрощения трамбования при небольшой площади прессования.

Есть также вариант, когда готовая смесь непосредственно закладывается в опалубку, где есть возможность проложить и арматуру для связки. В большинстве случаев больше подходит кладочная сетка. Несущие плиты перекрытия из арболита не получатся, но перемычки на окна изготавливаются.

После того, как щепа уже нарублена и обработана, можно приступать к непосредственному производству арболита. Подготовка щепы заключается в одно- или двукратной обработке ее раствором сернокислого алюминия или пересыпке гашеной известью с выдерживанием сроков.

Если производится пересыпка сырой щепы гашеной известью, то этот процесс оптимален при отлежке щепы на срок от 2-х месяцев. Если производится опрыскивание известковым молочком, то выдержка щепы сокращается на месяц.

Раствор сернокислого алюминия значительно сокращает время обработки щепы — до одной недели. Перемешивание щепы в процессе лежки обеспечивает вентиляцию для сушки, а также удалению мелких фракций ниже к основанию короба. Это позволит обойтись без сит и прочих приспособлений.

Отработка технологии

Самый сложный момент — когда и сколько использовать химических добавок в процессе изготовления арболита.

Применение химикатов можно разбить на пару-тройку этапов.

На первом этапе хлористый натрий и сернокислый алюминий в небольшом количестве растворяется в воде.

Полученной жидкостью опрыскивают щепу.

Остальной объем химикатов добавляется в воду непосредственно перед замесом.

Жидкое стекло в растворе желательно использовать уже непосредственно перед использованием щепы, путем ее опрыскивания. Этим достигается закрытие пор в щепе, а вся вода при замесе идет только на образование цементного камня. Ведра и лопаты пригодятся только вначале, как дозаторы компонентов.

Размешивать смесь лучше всего в большом корыте, объемом от 0.5 кубометра, ручным миксером, поливая щепу из разбрызгивателя. При поливе из ведра не достигается нужный уровень контроля за влажностью смеси.

Когда смесь готова, ее закладывают в формы, трамбуют и оставляют до затвердевания. После схватывания (через 2-3 дня), формы разбирают и оставляют блоки сушиться (минимум две недели при температуре не ниже +10). В противном случае процесс набора прочности не пройдет так, как положено, и требуемая прочность блоков не будет достигнута. Класть блоки можно примерно через месяц после сушки на воздухе.

Процесс производства арболита представлен в небольшом видео:

Применение блоков, панелей, плит

Плиты из теплоизоляционного арболита очень эффективны при укладке на плиты перекрытия, балки перекрытия, так как не требуют специфических требований при монтаже. Достаточно плотно уложить их между собой. Вполне приемлемо использовать раствор для заделки швов.

Из блоков, соразмерность которых близка к блокам ФБС, выкладываются длинные прогоны стен таунхаусов, либо стен зданий, конструктивно отвечающим определенным требованиям:

- высота от цоколя;

- равномерность расположения окон;

- отсутствие внутренних сопряжений с другими стенами.

Блоки стандартных размеров используются для возведения по индивидуальным проектам:

- домов;

- бань;

- гаражей.

Многие фирмы практикуют изготовление блоков по размерам заказчика. Не рекомендуется лишь возводить цокольные этажи, которые непосредственно граничат с грунтом.

Оштукатуренный арболитовый блок

В зависимости от применяемых форм на производстве есть замечательная возможность покрывать слоем жидкого раствора одну из сторон арболитового блока.

Зачастую этот блок называют арболитовой панелью или плитой.

Этот метод действительно находит свое применение, но только в случае если форма для блоков расположена плашмя, то есть одной из широких сторон наружу.

Опять же — трудно угадать, какой стороной заказчик будет вести кладку.

Если блок имеет размеры 20*40*60, то это еще не значит, что лучше всего оштукатурить плоскость с размерами 40*60, так как в большинстве случаев эта плоскость образует ширину стены, а наружу выходит лишь сторона 20*40.

Исключение составляют варианты ведения кладки в два ряда, тогда резонно при заказе блоков заказать и штукатурное покрытие блоков прямо в цеху. При грамотном подходе и к процессу кладки и выведению геометрии стена будет радовать глаз, а расходы сократятся.

Интересуют другие возможности заработать? Рекомендуем статью о переработке мусора, а также материал о второй жизни ПЭТ-тары и статью об утилизации автомобилей https://rcycle.net/tehnika/transport/kak-mozhno-utilizirovat-avtomobil

Отзывы строителей

Отзывы строителей про арболит по большей части положительные. Приведем несколько реальных отзывов как положительных, так и отрицательных.

Положительные

Сергей, строитель.

Я профессиональный строитель. Люблю работать именно с арболитом. Материал лёгкий, податливый, отлично обрабатывается. Арболитовые блоки не требуют для себя мощного фундамента, достаточно обычного ленточного, на песчаной подсыпке. Несколько лет назад озаботился постройкой собственного дома.

О материале даже не задумывался — только арболит. Иногда советуют использовать для укрепления блоков армирующую сетку. Я делать не стал и ни разу об этом не пожалел. Ни в одной из комнат отделка не потеряла первоначальную форму и вид, никаких трещин и перекосов. А уж как легко арболит пилится и сверлится! Шурупы можно вкручивать прямо в стену, никаких дюбелей не надо.

Альберт, прораб.

Иногда читаешь отзывы в Сети, и диву даешься.

Чего же ждут люди, не понимающие даже, чем отличается кладка из арболита от кирпичной?

Или при закупке блока экономят на цементной смеси.

Ведь при этом теряются все отличные теплоизоляционные свойства материала.

Отсюда вывод: чтобы получить все преимущества арболита, нужно хорошо понимать, что он из себя представляет и как именно используется.

Отрицательные

Сергей, представитель завода-изготовителя.

В последнее время популярность арболита набирает обороты. Неизбежная сторона повышенного спроса — появление подделок. Иные производители штампуют блоки на скорость, без оглядки на соблюдение процесса производства. Блоки должны формироваться строго по ГОСТу.

Если использовать некачественную некачественную щепу цемент низкого сорта, то и результат получится соответствующий. Покупка поддельных блоков всегда вызывает волну негатива у потребителя.

Вероника, инженер.

Проектировала немало домов из арболита. Есть некоторые проблемы с оштукатуриванием стен. Арболит — пористый материал, чуть нарушишь технологию, штукатурка мигом осыпется. Приходится внимательно подбирать раствор.

Отзывы владельцев домов из арболитовых блоков

Интересно почитать в сети отзывы владельцев домов, построенных из арболитовых блоков. Большая часть жильцов постройками из арболита довольна, хотя встречаются и противоположные мнения.

Положительные

Арсений, юрист.

Сейчас строю дом из арболитовых панелей. Фирма-производитель сама заготавливает лес и щепу тоже готовит самостоятельно. Отзывы от отстроившихся жильцов самые радужные. Качество щепы на высоте, в качестве добавок используют хлористый кальций, жидкое стекло, цемент напрямую с цементозавода.

Легко контролируется геометрия, качество швов, да и самих швов немного. Плиты оштукатурены. Нужно обязательно учитывать минимальную толщину плит для своего региона, а лучше всего взять с запасом. В моём случае было 30, взял плиты толщиной 40 см. Покупайте арболит только у проверенного производителя, или же делайте его своими руками.

Владислав, сотрудник банка.

Арболит имеет все качества дома из дерева, он теплый, дышащий, надежный.

В отличие от цельной древесины не горит, не боится вредителей, не дает усадки.

Штукатурить можно прямо на сам блок.

У арболита отличные показатели теплопроводности, он не нуждается в дополнительном утеплителе.

Строить можно из блоков или панелей, если осталось лишнее — это легко отпилить болгаркой.

Если минусы и есть, то плюсы значительно их перевешивают.

Отрицательные

Виктор, дизайнер.

При строительстве второго этажа дома из арболита по совету строителей не стали делать армирование стен. Застройщик, видно, таким образом решил сэкономить на смете.

Потом выяснилось, что обязательно нужно было армировать пояс между этажами, так поступают практически со всеми строительными материалами. Достаточно облегченного армирующего пояса (пластиковой сетки).

Анатолий, бизнесмен.

К арболиту часто предъявляют претензии из-за высокой водопроницаемости. Действительно, блоки имеют пористую структуру. Влага может проникать в них и разрушать изнутри. Чтобы этого избежать, просто нужно не затягивать с внутренней и внешней отделкой стен.

И всё-таки не рекомендует строить крупные постройки из арболита во влажных климатических условиях. Всё это честно заявлено производителем, жаль, но не учёл при выборе материала.

Полезное видео

Так работает измельчитель древесины для последующего производства арболита:

Подведем итоги

Отзывы об арболите как правило положительные и от строителей, и от владельцев домов.

Естественно, встречаются негативные отзывы, но они встречаются и на любой другой строительный материал.

Все они находятся в пределах статистики и представляют собой просто выражение неудовольствия со стороны тех, кто ожидал от материала большего либо работал с нарушением стандартных правил и технологии.

Как правило, попытки улучшить материал самостоятельно до хорошего не доводили. Увеличение концентрации добавок однозначного улучшения качества не дает. Попытки использовать отходы лесопилок в пропорциях, больше оговоренных, приведут к ухудшению характеристик. Всегда лучше предварительно все понять и обдумать, прежде чем начинать действовать. При правильном соблюдении технологии дома получаются:

- теплыми;

- комфортными;

- недорогими.

Здания, построенные по этой технологии, стоят по 50-70 лет без ухудшения качеств. Универсального рецепта не будет никогда.

С самого начала на процесс изготовления блоков влияет много факторов:

- характеристики древесины;

- качество цемента;

- организация рабочего процесса.

У кого-то есть возможность поставить на щепорез ножи из молибденовой стали и без ущерба рубить сухую древесину. Кто-то, имея большие, крытые и теплые площади, может позволить себе заготовить щепу по классической схеме. А многие просто экспериментируют с рецептом и отрабатывают процесс изготовления в соответствии с климатическими и экономическими факторами.

Данная статья была призвана помочь в понимании сути изготовления арболита и способах экономии, если он будет производиться для собственных нужд.

Здравствуйте! Вопрос:хочю купить станок для изготовления арболита Енисей, который изготавливает сразу два блока! Но мне говорят надо брать разборные формы! Ваше мнение по поводу станка Енисей?!

Здравствуйте, Виталий. Под маркой «Енисей» продают несколько станков для изготовления сразу двух арбалитовых блоков, однако принцип их работы одинаков. Оператор вручную загружает форму, затем придавливает сверху пластиной и включает вибратор для уплотнения смеси. Когда смесь равномерно распределится по форме, оператор, опять же вручную, убирает сначала верхнюю пластину, затем форму, после чего извлекает сформированные блоки, которые отправляет на площадку для застывания и набора прочности. То есть «Енисей» — обычный ручной станок для изготовления примерно четырехсот блоков за смену (8 часов) бригадой из пары человек. Если вас устраивает такая производительность и не смущает высокая доля тяжелого ручного труда, берите станок, благодаря примитивной конструкции ломаться там нечему, а даже если что-то и выйдет из строя, то починить можно с помощью сварочного аппарата. Работать с Енисеем тяжелей, чем с полноценной линией по производству арболитовых блоков, зато он обходится гораздо дешевле (примерно 32 тысячи рублей).

По поводу разборных форм, как по мне, то это баловство, ведь никаких преимуществ перед обычными у них нет. Благодаря большому весу, сформированный блок выскальзывает из формы, когда оператор поднимает ее. Разборные формы нужны там, где их невозможно поднять над сформированной деталью, у Енисея же такая возможность есть. Другое дело, что вам понадобятся формы различных размеров и типов, тогда вы сможете делать блоки разной конфигурации, например, с пустотами. Но и тут нет никакого смысла в разборных формах, станок поднимет ее над сформированным блоком и рабочий вытащит готовый к сушке блок из станка. Поэтому сразу же обговорите с поставщиком или производителем станка возможность приобретения форм именно под него, тогда вам не придется ничего подгонять вручную.

Делал подобный материал на вибропрессовальном станке для пескоблоков, замес делал так: 4 ведра стружки, 2 ведра песка и 1,5 ведра цемента. Иногда добавлял немного жидкого мыла (с ним формовка лучше проходит). Воду добавлял всегда по-разному (исходя из влажности исходных материалов). После набора прочности получались нормальные блоки, не такие хрупкие как пескоблок/шлакоблок и намного легче. Построил хоз помещения, 3 года полет нормальный

Здравствуйте, Николай. Вы хорошую смесь подобрали. Арболит вообще позволяет в широких пределах менять пропорции компонентов. А вот то, что вы отказались от извести, это не очень хорошо, ведь она не только повышает прочность готового блока, но довольно сильно защищает его от плесени и других болезней. Ну, и 3 года для арболита это не возраст. До сих пор на территориях бывших колхозов и совхозов встречаются постройки середины прошлого века из этого материала и стены в отличном состоянии.

Мне больше всего нравится то, что можно использовать отходы древесины, ветки, хвою и т.п. что позволит уменьшить нагрузку на полигоны ТКО. Качество блоков зависит только от профессионализма производителя, соблюдения технологии.

Как расчитывать толщину стен (монолит) из арболита для г.Кривой Рог, Украина. И как расчитывать глубину и ширину ленточного фундамента для одноэтажного дома из арболита??

Есть очень интересный момент о котором почему то тут нет информации. Для ускорения производства некоторые производители используют сушильные камеры. Вот хотелось бы узнать какое время и при какой температуре необходимо сушить арболитовый блок в сушильной камере для оптимального результата.

Тут важно понять, что ускорение производства не должно привести к потере качества блока. Основа блока — бетон и нужно выдерживать параметры набора прочности и не лишать насильно влаги, препятствуя нормальному процессу гидратации.

Считается нормой для естественных условий — температура воздуха от 15 градусов и выше и влажности воздуха от 60 до 80%.

Применять пропаривание или сушку можно, но при этом температура должна быть не выше 40-45 градусов и относительная влажность воздуха не менее 50-60%. На свой страх и риск пробуют греть до 50 градусов, а для того, чтобы не терять влажность — оборачивают полиэтиленовой пленкой. Но что в этом варианте получится — лучше проверить на практике. Для сушильной камеры 6-8 часов должно быть по идее достаточно. Но опять же каждый подбирает под себя по критерию скорость-стоимость-совесть. 🙂

Станки для производства арболита

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом. При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- гашеную известь;

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

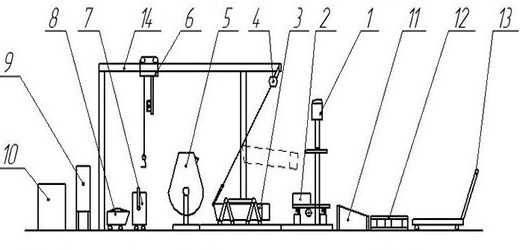

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар. Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

- В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Машина для производства пенобетонных блоков

Легкий пенобетоносмеситель

Машина для производства цементного кирпича цена

1, подвижного типа

2, ISO, CE

3, Гарантия 1 год

4, Используется для пенобетона, кирпича, цементного кирпича, блока цена машины

A. Производственный процесс

1- Транспортировка сырья:

- Цемент хранится в бункере для цемента и через шнековый транспортер для подачи в бункер-дозатор смесителя после взвешивания. , претворяются в смеситель.

- Положите песок или другие опиоидные материалы в дозатор, после взвешивания на дозаторе, через ленточный конвейер для передачи в смеситель.

- добавление воды, перемешивание

- Пенообразователь через генератор пены вводят в смеси. затем помешивая.

2- Система смешивания через пенобетонный смеситель.

3- Через заливочный насос заливать пенобетон в форму.

4- С помощью передвижного крана снимите форму.

5- Используя вилочный погрузчик, положить полуфабрикат на режущий станок, чтобы разрезать его на блоки.

6- Использование вилочного погрузчика для складирования блоков на участке готовой продукции.

B Фотография продукта

Сырье для производства цементно-кирпичных блоков цена

1 песок; 2 камня; 3 строительные отходы; 4 угольных шлака; 5 угольной золы; 6 цемент.

Преимущество нашей машины для производства блоков из цементного кирпича по сравнению с другими блочными машинами на рынке

Небольшие инвестиции, гибкие масштабы.

Местные материалы, переработка и охрана окружающей среды.

Гибкое производство, простота реализации: большая или маленькая или мобильная линия по производству пенобетона в порядке.

Самый легкий: пенобетонный станок может производить кирпич сверхнизкой плотности до 200

Хорошие звукоизоляционные и теплоизоляционные характеристики ,

Хорошие характеристики сжатия.

Мы предложим вам продуктивную техническую обработку в соответствии с профильным планом и оборудованием производителя в соответствии с вашими специальными требованиями.

При необходимости наши опытные специалисты будут отправлены на место вашей работы для эксплуатации и установки гильдии. закончить свою работу вместе.

3. Послепродажное обслуживание:

Для поддержания наших отношений сотрудничества мы будем периодически присылать к вам техников, чтобы убедиться, что продукция работает нормально.

Упаковка и отгрузка

Стандартная упаковка — это обнаженная упаковка

Но мы можем сделать так, как вам нужно, с пластиковой пленкой или защитой поддонов

Контейнеры или как ваш заказ

1. Используйте кран для загрузки в контейнер

2. Проводной кабель, закрепленный внутри контейнера

3. Пробковая древесина для предотвращения столкновения

Размер контейнера . МЕНЬШЕ ОДНОГО КОНТЕЙНЕРА

Часто задаваемые вопросы

1.Что ваши основные продукты?

Миксер (серия JZM, серия JS, серия JZC, серия JZR),

Бетоносмесительная установка (Дозатор, Шнековый транспортер, Цементный силос и т. Д.)

MOQ — это 1set machine, в любом случае, в больших масштабах будет предоставлена специальная скидка

3. Каковы ваши условия оплаты?

по T / T, L / C или другими способами.

4. Как насчет времени выполнения смесителя JS?

Обычно у нас есть склад и мы можем отправить товар сразу, если его нет в наличии, это займет около 10 рабочих дней.

5. Какой способ транспортировки?

По морю или на поезде, или на грузовике.

1. Гарантия на один год с даты покупки.

2.В течение гарантийного срока наша компания предоставит бесплатные легко повреждаемые запасные части для устранения проблем, связанных с качеством нашей продукции или сырья.

3. По истечении срока годности наша компания осуществляет техническое обслуживание запчастей для двигателей.

Свяжитесь со мной

Выберите Рено Выберите Успех

Наша профессиональная команда предоставит вам профессиональный сервис

Контакт: Linda Ma

Zhengzhou City Reno Machinery Equipment Co ,, ООО

Сборная железобетонная плита, машина для производства бетонных плит, машина для производства бетонных плит работает на ярусном столе, используя высокопрочную низкослабляющую стальную прядь в качестве направляющей, используя метод толкательных работ для формирования бетонной пустоты. основная плита. Плиты имеют преимущества гладкой поверхности, высокоплотной структуры, способной изготавливать строительные плиты по 4.От 2 до 18 метров. Бетонная пустотелая плита серии GLY, в основном, используется в больших мастерских, школах, больницах, торговых центрах, офисных зданиях, хранилищах сыпучих материалов и т. Д. плиты перекрытия / дома из сборного железобетона / машина для производства кирпича / черепица для вашей справки

Источник https://rcycle.net/drevesina/arbolit-tehnologiya-otzyvy

Источник https://all-stanki.ru/raznoe/stanki-dlya-proizvodstva-arbolita.html

Источник