Содержание

Характеристика процесса выплавки чугуна. Что требуется для выплавки чугуна. Восстановление других элементов

Изобретение относится к области металлургии, точнее к способам плавки чугуна в вагранках. Летку перед накоплением чугуна выплавляемой марки предварительно обогревают жидким чугуном, содержащим 3,5 — 4,4% C, 0,9 — 2,2% Si, 0,4 — 2% Mn, объемом, равным где d k — диаметр копильника, причем обогрев летки ведут одновременно с подачей в жидкий чугун кислорода, осуществляемой в предлеточное пространство копильника.

Кроме того, размер этих загрузочных впускных отверстий 4 и 5 сконструирован таким образом, что они могут быть открыты, в то время как в печи поддерживается положительное давление, что позволяет выпускать пыль и дым, образующиеся в печи, а также заряжать сырье при таком положительном давление.

Как работает домна

При вращении ведра 11 и 12 могут распределять зернистые сырьевые материалы по обеим сторонам линии электродов. Форма загрузочных отверстий 4 и 5 не всегда должна быть треугольной, но может также быть квадратной, полукруглой или другой формы. Что касается способа зарядки, то будут выполняться любые прямые и непрерывные системы зарядки, такие как конвейерные системы, а также вышеупомянутая система зарядки, которая опирается на возвратно-поступательное движение ведер.

Изобретение относится к области литейного производства, точнее к способам плавки чугуна в вагранках, а именно к способам плавки, устраняющим «замерзание» металлической летки для выпуска металла в ковш.

Известен способ плавки чугуна в вагранках с копильником, включающий в себя загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск чугуна через металлическую летку (см. Грачев В.А., Черный А.А. Современные методы плавки чугуна. Саратов, 1973, с. 80-81).

В электродуговой печи по настоящему изобретению верхняя магистральная магистраль 6 и нижний тубус 8 обычно имеют прямоугольное поперечное сечение, но любая форма, такая как круг или эллипс, будет иметь место. Верхние и нижние боковые стволы 6 и 8 выполнены из стальной плиты или железной оболочки, облицованной внутри огнеупорным материалом. Это разделение печи на две части позволяет сконструировать печь таким образом, что нижняя колонна 8 печи размещается на подставке 13 и поддерживается большим количеством подвижных роликов 14, что делает ее подвижной для облегчения замены или ремонта хобот.

Одним из недостатков известного способа является возможность «замерзания» металлической летки копильника, вызванная тем, что жидкий металл (особенно в первый период плавки, когда металл имеет низкую температуру, а копильник не прогрет) охлаждается в нижней части копильника, в районе летки, кристаллизуется и застывает с образованием «настыля». Установлено, что «замерзание» летки в 10-20% плавок является причиной срывов плавок, в результате чего, как правило, вагранку приходится останавливать, охлаждать, открывать дверцу копильника, удалять настыль из копильника, что является весьма трудоемкой и дорогостоящей операцией.

Кроме того, поскольку нижний магистральный трубопровод 8 используется непрерывно для плавки и рафинирования, он подвергается сильному износу, по сравнению с верхним корпусом печи. Вышеупомянутая конструкция при замене нижней стеновой трубы печи повышает эффективность эксплуатации и снижает ремонт затраты на печь. Однако печь также может быть построена в целом без разделения на верхние и нижние стволы 6 и 8 печи, когда это желательно.

Отверстие для нарезания резьбы и его носик 7 предусмотрены на нижнем корпусе 8 печи напротив загрузочных впускных отверстий 4 и 5, предусмотренных на верхнем стволе печи. Структура и положение отводящего отверстия и его носика 7 образуют сифонную систему, кран которой является на том же уровне, что и дно печи, как показано на чертежах. Эта конструкция облегчает непрерывное нагнетание расплавленного металла из очага печи 26, где расплавленный металл собирается капля за каплей после того, как он был спрессован дугой и проходит через предварительно подготовленный слой для фильтрации шлака.

Известен ряд производственных способов с «замерзанием» летки, которые являются малоэффективными, хотя и применяются в процессе плавки. К ним относятся пробивание «замерзшей» летки металлическим ломиком, прожигание летки кислородом, предварительный обогрев копильника. Первый прием в 50-60% случаев не дает желаемого эффекта или приводит к поломке леточного кирпича. Второй способ осуществляется подачей кислорода с внешней стороны леточного кирпича и также не всегда приводит к вскрытию летки, так как воздействие кислорода на уже застывший металл с пониженной температурой не стимулирует его окисления и прорыв летки. Расход кислорода, как правило, очень велик, процесс с точки зрения охраны труда очень опасен.

Восстановление и науглероживание железа в печи

Перед нагнетанием расплавленный металл собирается в печи, находящейся вблизи отбойного отверстия. Передняя печь 15 сконструирована на подставке или поддерживающем столе 16, чтобы быть легко наклонной путем разворота рукоятки 17, позволяющей при необходимости извлекать собранный расплавленный металл. Поскольку расплавленный металл, полученный электродуговой печью по настоящему изобретению, был полностью раскислен и обессерирован, он легко течет и очень медленно охлаждается, что делает его практичным для долгого остатка расплавленного металла в передней печи. выгрузка и отливка расплавленного металла в соответствии с настоящим изобретением сделаны намного более эффективными по сравнению с обычными способами разгрузки и литья.

По третьему способу копильник перед плавкой разогревают газовой горелкой через шлаковую летку, а в случае «замерзания» металлической летки ее прожигают струей кислорода из газокислородного резака, размещаемого со стороны желоба копильника. «Замерзание» летки, как правило, происходит при первом выпуске чугуна.

Длительный опыт работы на вагранках показывает, что третий способ позволяет в 40-50% случаев «замерзания» летки предотвратить аварийную ситуацию и восстановить работоспособность вагранки. Однако в остальных случаях способ оказывается малоэффективным. Это связано с тем, что, во-первых, при разогреве копильника газовой горелкой через шлаковую летку нижняя часть копильника (подина и летка) разогреваются незначительно, что приводит к «замерзанию» металла в районе летки.

Видео: выплавление железа сыродутным способом

Выше приведены специальные характеристики электродуговой печи по настоящему изобретению, особенно пригодные для производства расплавленного чугуна. Однако печь не ограничивается расплавленным чугуном, и такие металлы, как сталь и алюминий, также могут быть расплавлены.

Получение синтетического чугуна

В вышеприведенном варианте осуществления настоящего изобретения цифра 18 указывает провода для подачи электричества на электроды. Цифра 19 обозначает подвесные провода для подъема и опускания электродов. Цифры 21 и 22 обозначают устройства для перемещения ведер 11 или 12, соответственно, которые может приводиться в действие силой, подаваемой снаружи, чтобы вставлять и втягивать ведра из загрузочных отверстий 4, а ведра 11 и 12 переворачиваются или сбрасываются соответствующим кулачковым или направляющим устройством в печи, тем самым загружая исходные материалы с обеих сторон линии электродов.

Во-вторых, прожигание летки кислородом эффективно только в том случае, если настыль металла находится в кашеобразном состоянии, а корка застывшего металла имеет толщину 5-10 мм. В противном случае способ неэффективен.

Целью настоящего изобретения является устранение указанных недостатков и разработка способа, позволяющего эффективно устранять «замерзание» металлической летки, преимущественно в первоначальный период плавки.

При использовании этого устройства сырье в форме лома может непрерывно загружаться при плавлении в печи. Устройство состоит в основном из двух загрузочных ведер 11 сырьевого материала, которые разработаны таким образом, чтобы входить и выходить через два загрузочных входа 4 для сырья, и устройства предусмотрены для привода и поворота ковшей 1 и 12, так что эти ведра входить и выходить через зарядные входы 4 и 5 в качестве альтернативы. Горизонтальный ленточный конвейер 29 предусмотрен для загрузки лома в ведра 11 и двух магнитных вертикальных ленточных конвейеров 31 и 32 для переноса сырьевых материалов на горизонтальный ленточный конвейер.

Задача решена тем, что в способе плавки чугуна в вагранке, включающем загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск через металлическую летку в ковш, перед накоплением чугуна нужной марки предварительно обогревают летку жидким чугуном, содержащим 3,5-4,4% C, 0,9-2,2% Si, 0,4-2% Mn, объемом, равным , где d k — диаметр копильника, причем обогрев летки ведут одновременно с подачей в жидкий чугун кислорода, при этом подачу кислорода осуществляют в подлеточное пространство копильника по трубопроводу, смонтированному в футеровке дверки копильника.

Для хранения материала также предусмотрены два резервуара для сырья или бункеров 44 и 45. Устройства для езды взаимно и сбрасывания загрузочных ведер 11 и 12 включают в себя проволочные барабаны 35 и 36, которые приводятся в движение с помощью двигателя 34 через приводной вал. Поскольку процесс такой же для двух ведер, только работа ведра 11 будет быть подробно описана.

Движение вперед делает направляющую 39, установленную на валу ковша на заднем конце грузовика 21, проходящего вдоль внутренней части направляющей шины или кулачковой поверхности 40, заставляя ковш 11 вращаться в печи, выгружая ее содержимое. Направляющие или кулачковые направляющие 40 и 41 предусмотрены соответственно, чтобы заставить ведра вращаться и сбрасываться к концу их движения вперед. Для обратного перемещения ведер 11 и 12 предусмотрен конечный выключатель для реверсивного двигателя. В качестве альтернативы может быть предусмотрен соответствующий переключатель в сочетании с редуктором.

Способ осуществляется следующим образом. Перед плавкой вагранку и копильник разогревают природным газом до температуры футеровки 1100-1400 o C. Затем в варганку загружают шихту, расчитанную на получение жидкого чугуна следующего состава: 3,5-4.4% C; 0,9-2,2% Si; 0,4-2% Mn. Вес шихты расчитывают так, чтобы получить в копильнике объем чугуна, равный , где d k — диаметр копильника, (м). Загруженную шихту плавят, перегревают в холостой колоше (коксовая вагранка) или в огнеупорной насадке (газовая вагранка), после чего жидкий металл стекает в копильник и заполняет его нижнюю часть. Одновременно с заполнением копильника через трубопровод в жидкий металл подают кислород, который реагирует с металлом в предлеточном пространстве.

Инструмент для ведения плавки

Цифра 43 обозначает ручную индукционную выпускную муфту. Система ленточного конвейера для загрузки сырья состоит из горизонтальной бесконечной ленты 29, бункера 30, установленного на конце транспортировочного расстояния, и самосвала или желоба 42 для поочередного заполнения ковша 11 и ковша 12 сырьевыми материалами из бункера.

Материалы из резервуаров или бункеров 44 и 45 транспортируются вверх на этих конвейерах, которые должны быть перенесены на горизонтальный ленточный конвейер. Танки или бункеры 44 и 45 имеют соответственно выходы 46 для сырья, имеющие вертикально скользящие регулирующие пластины. Использование таких магнитных конвейеров делает возможным автоматическое отделение железа от таких вредных примесей, как цветные металлы, песок и земля, когда сырье находится в порошкообразном или гранулированном виде. Это большое преимущество, получаемое от использования сырья в порошкообразной или гранулированной форме.

Подачу кислорода осуществляют в течение 2-3 мин, после чего подачу кислорода прекращают и через 5-7 мин после прекращения его подачи открывают пробку и спускают жидкий металл в ковш или сливают его в приямок. Далее плавку ведут обычным способом на нужную марку.

Обогрев летки жидким чугуном позволяет эффективно разогреть леточный кирпич, предлеточное пространство, футеровку и подину до температуры 1300-1400 o C, что обеспечивает устранение «замерзания» последующего металла и, следовательно, устранение образования настыля в предлеточном пространстве. При подаче кислорода в металл температура чугуна увеличивается (до 1500 o C) за счет электротермических реакций окисления C, Si и Mn, в результате чего и температура футеровки в нижней части возрастает до 1450-1500 o C. Высокий разогрев футеровки в нижней части и особенно леточного кирпича за счет воздействия чугуна и кислорода обеспечивает полное устранение «замерзания» металла и металлической летки. В дальнейшем трубка оплавляется и растворяется в жидком металле.

Чугун: температура плавления

Что касается подготовки зарядов сырья, скорость магнитных конвейеров 31 и 32 регулируется так, чтобы их магниты привлекали сырье по типам, таким как железные режущие стружки, стальные режущие стружки и гранулированное железо, которые могут храниться отдельно в соответствующих резервуарах 44 и 45, и так далее.

Эти ленточные конвейеры для транспортировки сырья и вспомогательных материалов могут быть заменены конвейерами ковша, перемежающимися с перерывами с той же скоростью или с разной скоростью. Ниже приведено объяснение сборки печи и способа плавления чугуна в соответствии с настоящим изобретением с использованием электродуговой печи по настоящему изобретению.

Положительный эффект достигается за счет следующего: 1. Обогрев летки чугуном эффективен, так как он осуществляется самым эффективным видом теплообмена — теплопередачей. Это позволяет разогреть футеровку до температуры 1300-1400 o C.

2. Применение кислорода позволяет эффективно и быстро повысить температуру чугуна до 1500 o C за счет окисления C, Si и Mn чугуна. До такой же температуры разогревается и футеровка нижней части копильника. Это в конечном итоге обеспечивает устранение возможности образования настыля металла в районе летки.

Нижняя магистральная магистраль 8, которая, возможно, была отремонтирована, например, сначала переносится на роликах 14 в положение прямо под верхней магистралью 6 печи, выдвинуто с помощью домкрата или тому подобного и плотно соединено с верхней трубкой печи. Затем, электроды 1 опускают в положение вблизи дна печи. Сохранение атмосферы в печи при положительном давлении и сильно восстановительная способность, не допуская проникновения воздуха извне, заставляет монооксид углерода, полученный в процессе плавления, подниматься через промежутки между заряженными исходными материалами и частично реагирует с кислородом, содержащимся в сырье 23, образуя углекислый газ, который после нагревания исходных материалов 23 измельчается пылью, образующейся в печи через загрузочные впускные отверстия 4, и выдыхаемый газ и пыль собираются легко и полностью с помощью пылесборного колпака 27, расположенного рядом с загрузочные впускные отверстия 4 и 10-дюймовый расплавленный металл проходит в виде капель через слой шлака 24, который был подготовлен, фильтруется и очищается путем прохода через слой 24 и опускается в расплавленный металлический пот.

3. Приведенный состав чугуна (3,5-4.4% C; 0,9-2,2% Si; 0,4-2% Mn) обеспечивает низкую температуру плавления и, соответственно, низкую температуру кристаллизации чугуна (около 1150-1200 o C), что не позволяет ему «застыть» при температурах, наблюдаемых в районе летки. Кроме того, приведенный в заявке состав является оптимальным с точки зрения протекания реакций окисления C, Si и Mn при взаимодействии с кислородом. Это хорошо согласуется с практикой работы кислородных конвертеров. При таком составе чугуна за 2-3 мин температура чугуна возрастает с 1300 до 1500 o C. При содержании C менее 3,5%, Si менее 0,9%, Mn менее 0,4% температура кристаллизации чугуна возрастает, жидкотекучесть его снижается, скорость реакций окисления резко снижается, в результате чего эффективность обогрева летки снижается, возникает возможность образования настыля металла за счет его невысокой температуры и повышенной температуры затвердевания. Верхний предел состава чугуна по C, Si и Mn ограничен трудностью получения чугуна такого состава.

Проход через указанный шлак слой 24, капли расплавленной стали дезоксидируют и обессеривают для полной очистки в какой-то момент. Удаление этих оксидов было бы чрезвычайно сложно с использованием обычных методов и печей. Специальные особенности вышеупомянутого способа плавления чугуна подробно описаны ниже.

Сжатые исходные материалы 23 последовательно нагреваются от дна непосредственно посредством электродов 1, которые быстро расплавляются в капель расплавленного чугуна. Другими словами, исходные материалы 23, которые были заряжены, чтобы сделать такие кучи вокруг электродов 1, как показано на чертежах, последовательно нагревают от его частей вблизи дугогасительных частей электродов 1, уменьшая их манджетизм и вызывая их скользить вниз со сторон электродов 1 в порядке секций, а затем в положение ниже электродов.

4. Оптимальный объем чугуна в копильнике, равный , обеспечивает обогрев нижней части копильника по всей высоте леточного кирпича 230 мм. Для копильника диаметром 0,5 м оптимальный объем металла будет равен 0,04 м 3 . Вес шихты будет равен 280 кг. Если объем чугуна будет меньше, то верхняя часть леточного кирпича не будет разогреваться, что может привести к «замерзанию» верхней летки. При большем объеме растет объем чугуна, увеличивается затрата на его расписание, возрастает расход кислорода без существенного повышения температуры леточного кирпича.

Сырые материалы 23, которые таким образом опускаются в положение ниже электродов 1, нагреваются высокой температурой, должны быть мгновенно расплавляется в капли расплавленного чугуна. Капли расплавленного металла превращаются в бесчисленное количество тонкодисперсных частиц под воздействием их одновременно с плавлением, и они формируются в состояние спрея, похожее на осадки, и направляются на сильноосновный слой шлака 24, который была принудительно сформирована под электродами 1, чтобы пройти через то же самое.

В этом случае размер частиц исходных материалов 23 должен быть достаточно малым для электрической теплоемкости, как указано выше. Что касается слоя 24 шлака, он функционирует не только как фильтр капель расплавленного металла, но также как контрольная или стопа для капель сразу после их получения дугой и фильтруется и предотвращает их соприкосновение с сырье. С этой целью слой 24 шлака сформирован так, чтобы покрыть все пространство относительно нижнего конца электродов 1, причем периферийные части или краевые части слоя шлака повернуты вверх, чтобы сформировать контейнер для тарелки, как показано на фиг. рисование.

5. Одновременный обогрев летки жидким чугуном и подача в чугун кислорода обеспечивают одновременную передачу тепла от чугуна футеровке и повышение температуры чугуна за счет окисления элементов, в результате чего температура чугуна поддерживается постоянно высокой.

6. Подача кислорода по трубопроводу в предлеточное пространство позволяет подать кислород в наиболее уязвимое с точки зрения образования настыля место и повысить там температуру чугуна. В случае, если в предлеточном пространстве все-таки произошло образование настыля в виде полузастывшего металла, подача кислорода в эту зону способствует «прожиганию» в нем каналов для слива металла через летку. В дальнейшем при установившемся режиме плавки образованный настыль растворяется в металле.

Пример. Проводили плавку в опытной вагранке с копильником производительностью 0,5 т/ч. Диаметр шахты вагранки 0,5 м, диаметр копильника 0,5 м. В вагранку после ее разогрева загрузили 280 кг шихты: 60% передельного чугуна, 40% чугунного лома. Состав чугуна: 4,1% C, 1,5% Si, 1% Mn. Объем полученного чугуна 0,04 м 3 . Высота его уровня в копильнике 230 мм (на полную высоту леточного кирпича). Чугун через трубку в дверке копильника продули кислородом из баллона в течение 2,0 мин. Через 5 мин выпустили чугун из копильника. Температура по термопаре погружения 1475 o C. Последующая плавка проходила без «замерзания» летки. Проверка на производственной вагранке подтвердила результаты.

Сравнение предлагаемого изобретения с прототипом позволило установить, что отличительными признаками являются: обогрев летки чугуна с одновременной продувкой кислородом, оптимальный состав чугуна, оптимальный его объем, подача кислорода в предлеточное пространство. Технических решений с перечисленными признаками по научно-технической и патентной литературе не обнаружено, что свидетельствует о существенной новизне предлагаемого изобретения.

Таким образом, предлагаемое изобретение обладает существенной новизной и положительным эффектом. По изобретению разрабатывается технологическая документация для внедрения на Пензенском компрессорном заводе. Изобретение найдет применение в вагранках и других металлургических печах.

Способ плавки чугуна в вагранке, включающий загрузку шихты, ее плавление, перегрев чугуна, накопление его в копильнике и выпуск через металлическую летку копильника в ковш, отличающийся тем, что для обеспечения обогрева металлической лейки преимущественно в первоначальный период плавки перед накоплением в копильнике чугуна выплавляемой марки копильник предварительно заполняют жидким чугуном, содержащим 3,4 — 4,4% С, 0,9 — 2,2% Si, 0,4 — 2% Mn, объемом, равным где d к — диаметр копильника, м, одновременно с заполнением копильника чугуном в него по трубопроводу в предлеточное пространство копильника подают кислород.

Похожие патенты:

Наше время как только не называли: веком атома, космоса, пластиков, электроники, композитов и т.д., и т.п. На самом деле наш век пока все-таки железный – его сплавы все еще составляют ядро техники; остальное хоть и очень мощная, но периферия. Путь железа в конструкции, изделия и сооружения начинается выплавкой чугуна из руды в доменной печи.

Примечание: богатых железных руд, непосредственно после добычи пригодных на выплавку, в мире почти не осталось. Теперешние доменные печи работают на обогащенном агломерате и окатышах. Далее в тексте под рудой подразумевается именно такое сырье для черной металлургии.

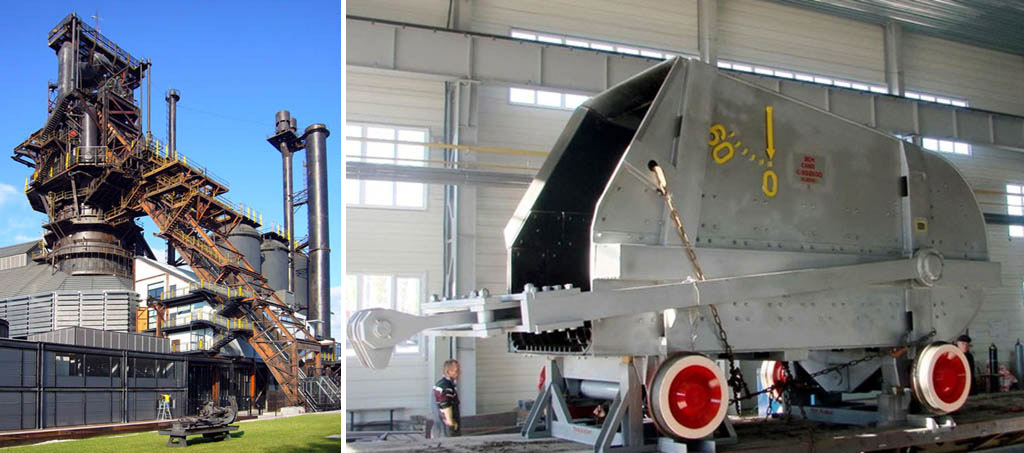

Современная доменная печь (домна) – грандиозное сооружение высотой до 40 м, весом до 35 000 тонн и рабочим объемом до 5500 куб. м, выдающее за одну плавку до 6000 тонн чугуна. Обеспечивает работу домны сонм систем и агрегатов, занимающих площадь в десятки и сотни га. Все это хозяйство выглядит внушительно и в останове при потушенной домне в пасмурный день, а в работе просто феерически. Выпуск чугуна из домны также зрелище захватывающее, хотя в современных доменных печах он уже не походит на картину из дантова ада.

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом

Китай первым, намного раньше остальных стран, перешел от рабства к феодализму. Рабский труд в производстве там перестал применяться и товарно-денежные отношения начали развиваться, еще когда на Западе прочно стоял Древний Рим. Сыродутный процесс сразу стал нерентабельным, но вернуться к бронзе уже нельзя было, ее просто не хватило бы. Роль флюса в облегчении выплавки из руды металла была известна еще в бронзовом веке, для плавки железа требовалось только усилить наддув, и китайцы путем проб и ошибок к IV в. н. э. научились строить доменные печи с наддувом мехами, приводимыми в движение водяным колесом, слева на рис.

К идентичной конструкции во второй половине XV в. пришли немцы, справа на рис. Вполне самостоятельно: историки прослеживают непрерывный ряд усовершенствований от домницы через штукофены и блауофены к домне. Главное, что внесли в черную металлургию немецкие металлурги – пережигание высококачественного каменного угля в кокс, что намного удешевило стоимость топлива для домны.

Страшным врагом первоначального доменного процесса было т. наз. закозление, когда вследствие нарушения режима дутья или недостатка углерода в шихте в печь «садился козел», т.е. шихта спекалась в сплошную массу. Чтобы извлечь козла, домну приходилось ломать. Показателен такой исторический пример.

Уральские заводчики Демидовы, как известно, славились своей жестокостью и бесчеловечным обращением с рабочими, тем более что тех много было «беспачпортных», беглых крепостных и дезертиров. «Работных» однажды совсем допекло, и они предъявили приказчику свои требования, надо сказать, довольно скромные. Тот их по демидовскому обычаю буквально послал по-русски. Тогда рабочие пригрозили: «А ну давай самого сюда, не то козла в печку посадим!» Приказчик вытянулся, побледнел, на лошадь и – галопом прочь. Не прошло часа (во времена гужевого транспорта – моментально), прискакал на взмыленном коне взмыленный «сам», и с ходу: «Братцы, да вы чего? Да я ж что, чего вам?» Рабочие повторили требования. Хозяин, образно выражаясь, присел, сказал «Ку!» и тут же велел приказчику выполнить все досконально.

До XIX в. домны были фактически сыродутными: в них вдувался неподогретый и не обогащенный кислородом атмосферный воздух. В 1829 г. англичанин Дж. Б. Нилсон попробовал подогреть вдуваемый воздух всего до 150 градусов (предварительно запатентовав свою воздухогрейку в 1828 г.) Расход дорогого кокса сразу упал на 36%. В 1857 г. тоже англичанин Э. А. Каупер (Cowper) придумал регенеративные воздухонагреватели, названные впоследствии в его честь кауперами. В кауперах воздух за счет дожигания отходящих доменных газов нагревался до 1100-1200 градусов. Расход кокса снизился еще в 1,3-1,4 раза и, что тоже очень важно, домна с кауперами оказалась не подверженной закозлению: при появлении его признаков, что случалось крайне редко при очень грубых нарушениях техпроцесса, всегда оставалось время раздуть печь. Кроме того, в кауперах за счет частичного распада паров воды забираемый воздух обогащался кислородом до 23-24% против 21% в атмосфере. В введением в схему домны кауперов процессы в доменной печи с точки зрения термохимии достигли совершенства.

Доменный газ сразу стал ценным вторичным сырьем; об экологии тогда не думали. Чтобы его не транжирить, вскоре домну дополнили колошниковым аппаратом (см. далее), позволявшим загружать шихту и кокс, не выпуская доменный газ в атмосферу. На этом эволюция доменной печи в принципе закончилась; дальнейшее ее развитие шло по пути важных, но частных усовершенствований, улучшения технико-экономических, а затем и экологических показателей.

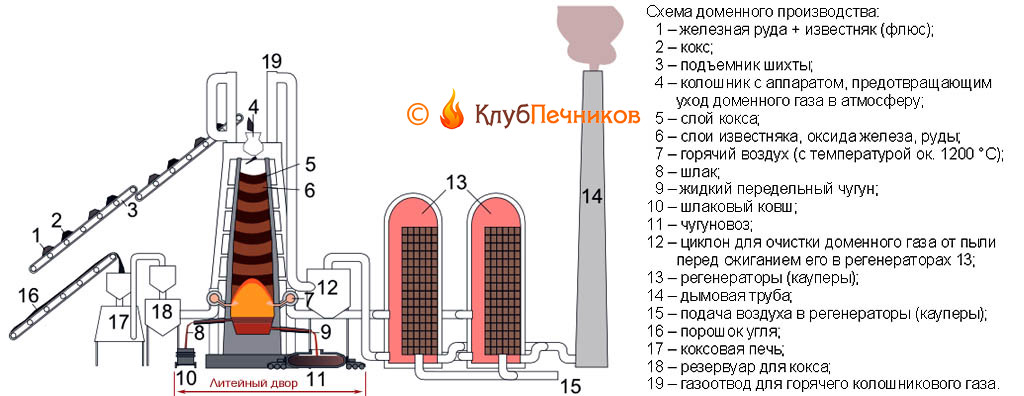

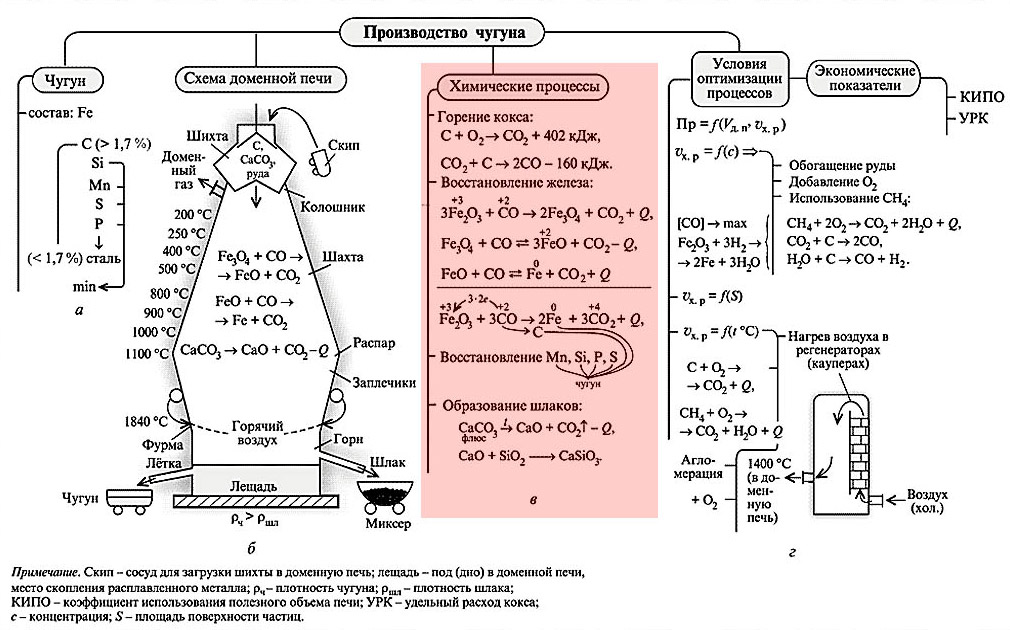

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Примечание: болванки сырого железа без избытка углерода, полученного из чугуна и предназначенного для передела в высококачественную конструкционную или спецсталь (второй-четвертый переделы) называются слябами. В металлургии профессиональная терминология разработана не менее детально и точно, чем в морском деле.

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

По мере сгорания кокса и распада флюса столб материалов в домне оседает. В общем доменная печь представляет собой два составленных основаниями усеченных конуса, см. далее. Верхний, высокий, это шахта домны, в ней железо из разнообразных окислов и гидроокиси восстанавливается до моноксида железа FeO. Самая широкая часть доменной печи (место сопряжения оснований конусов) называется распаром (распар, распара – неправильно). В распаре оседание загрузки замедляется, и железо восстанавливается из FeO до чистого Fe, которое выделяется каплями и стекает в горн домны. Руда как бы парится, потея расплавленным железом, отчего и название.

Примечание: время прохождения очередного колоша шихты в домне от верха шахты до расплава в горне составляет от 3-х до 20 и более суток в зависимости от размера доменной печи.

Температура в доменной печи в пределах столба загрузки растет от 200-250 градусов под колошником до 1850-2000 градусов в распаре. Восстановленное железо, стекая вниз, контактирует со свободным углеродом и при таких температурах сильно им насыщается. Содержание углерода в чугуне превышает 1,7%, но выколотить его, как из крицы, из чугуна невозможно. Поэтому полученный из домны чугун тут же, чтобы не тратить средства и ресурсы на его переплавку, увозят жидким для первого передела в обычную конструкционную сталь или слябы, а доменная печь, как правило (большие и сверхбольшие домны – исключительно), работает в составе металлургического комбината.

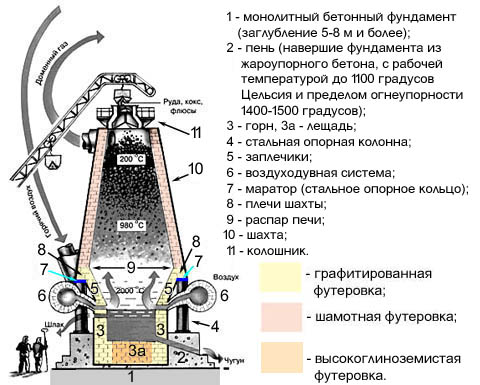

Конструкция домны

Конструкция доменной печи как сооружения дана на рис:

Вся домна собирается в стальном футляре с толщиной стенок от 40 мм. В жароупорный пень домны (цоколь, оголовок, навершие подземного фундамента) замуровывается лещадь (под) цилиндрического горна. Футеровка горна достигает толщины 1,3-1,8 м и неоднородна: осевая зона лещади футеруется высокоглиноземистым кирпичом, плохо проводящим тепло, а бока – графитированными материалами, обладающими довольно высокой теплопроводностью. Так нужно, поскольку термохимия расплава в горне еще не «успокоилась» и там выделяется некоторый избыток тепла против потерь на остывание. Если его не отвести вбок, на жароустойчивый пень, строение доменной печи потребует очередного ремонта более высокого разряда (см. ниже).

Расширяющаяся вверх часть домны – заплечики – футеруется уже графитированными блоками толщиной ок. 800 мм; такой же толщины шамотная футеровка шахты. Шамот, как и футеровка горна с заплечиками, не смачивается расплавленным шлаком, но ближе к последнему по химическому составу. Т.е., домна в работе минимально обрастает нагаром и лучше держит внутренний профиль, что упрощает и удешевляет очередной ремонт.

Горн и заплечики работают в самых тяжелых условиях, лишние весовые нагрузки для них опасны, поэтому шахта домны опирается своими плечами (кольцеобразным выносом) на прочное стальное кольцо – маратор – покоящееся на стальных колоннах, замурованных в пень. Таким образом, весовые нагрузки горна с заплечиками и шахты передаются на основание домны раздельно. Горячий воздух из кауперов задувается в домну из кольцевого трубчатого коллектора с теплоизоляцией через специальные устройства – фурмы, см. далее. Фурм в домне бывает от 4-х до 36 (в доменных печах-гигантах на 8000-10 000 тонн шихты и 5-6 тыс. тонн чугуна в сутки).

Разряды ремонта

Текущее состояние доменной печи определяется по химическому составу чугуна и шлака. Если содержание примесей подходит к пределу, назначается ремонт домны 1-го разряда. Из горна выпускают расплавы, глушат кауперы (см. далее) и оставляют домну на малом дыхании, с температурой внутри горна 600-800 градусов. Ремонт 1-го разряда включает в себя визуальный осмотр, ревизию механического состояния, измерение показателей профиля печи и взятие проб футеровки для химического анализа. Когда-то домну на малом дыхании осматривали люди в специальных защитных костюмах с автономными дыхательными приборами, ныне это делается дистанционно. После ремонта 1-го разряда домну можно вновь запускать без розжига.

Результатом ремонта 1-го разряда чаще всего (если только не проморгали плохую руду, флюс и/или бракованный кокс) назначается ремонт 2-го разряда, в ходе которого подправляется футеровка. Ее частичная или полная перекладка, рихтовка или замена колошникового аппарата осуществляются в порядке ремонта 3-го разряда. Он, как правило, приурочивается к технической реконструкции предприятия, т.к. требует полного останова, остывания печи, а затем ее перезагрузки, розжига и перезапуска.

Системы и оборудование

Устройство доменной печи современного образца включает в себя десятки вспомогательных систем, управляемых мощными компьютерами. Металлурги наших дней по-прежнему носят каски с темными очками, но сидят в кабинах с кондиционером за пультом с дисплеями. Тем не менее, принципы работы основных систем и устройств, обеспечивающих работу доменной печи, остались прежними.

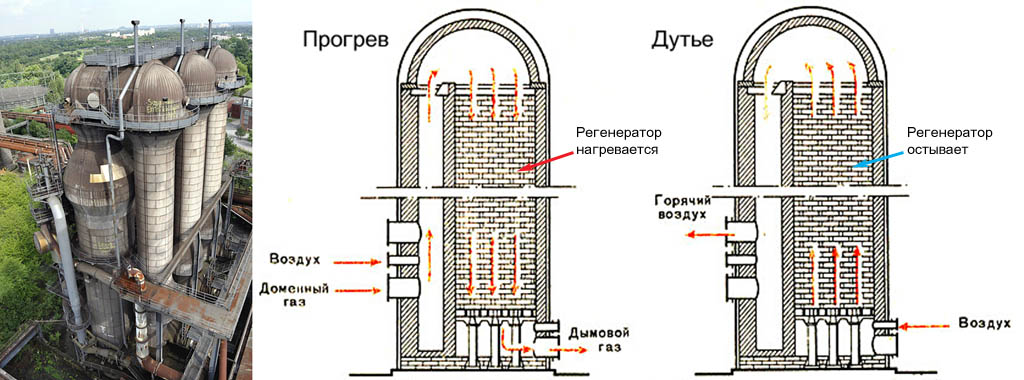

Кауперы

Воздухонагреватель Каупера (см. рис.) – устройство циклического действия. Вначале насадка-регенератор из теплоемкого жароустойчивого материала нагревается догорающими доменными газами. Когда температура насадки достигнет ок. 1200 градусов, каупер переключается на дутье: наружный воздух через него прогоняется в домну противотоком. Насадка остыла до 800-900 градусов – каупер переключают снова но прогрев.

Поскольку дуть в домну нужно непрерывно, кауперов при ней должно быть не менее 2-х, но строят их не менее 3-х, с запасом на аварию и ремонт. Для больших, сверхбольших и гигантских доменных печей строят батареи кауперов из 4-6 секций.

Колошниковый аппарат

Это самая ответственная часть домны, особенно в свете теперешних требований экологии. Устройство колошникового аппарата домны показано на рис. справа; он представляет собой 3 согласованно действующих газовых затвора. Цикл его работы такой:

- исходное состояние – верхний конус поднят, преграждает выход в атмосферу. Окна в днище вращающейся воронки приходятся на горизонтальную перегородку и перекрыты. Нижний конус опущен, дает выход доменным газам к дымососу и далее в циклон;

- скип (см. далее) опрокидывается и вываливает колошник материалов в приемную воронку;

- вращающаяся воронка с окнами в днище поворачивается и пропускает загрузку на малый конус;

- вращающаяся воронка возвращается в исходное состояние (окна закрыты перегородкой);

- большой конус поднимается, отсекая доменные газы;

- малый конус опускается, пропуская загрузку в межконусное пространство;

- малый конус поднимается, дополнительно перекрывая выход в атмосферу;

- большой конус опускается в исходное состояние, выпуская загрузку в шахту домны.

Таким образом, материалы в шахте печи ложатся слоями, выпуклыми книзу и вогнутыми сверху. Это совершенно необходимо для нормальной работы домны, поэтому нижний (большой) затвор всегда обратно-конический. Верхние могут быть иной конструкции.

Скип, с англ. – ковш, черпак, разинутая пасть. Колоша (с фр.) – горсть, ковш, черпак. Кстати, отсюда же и калоши. Доменные печи снабжаются преимущественно скиповыми подъемниками материалов. Скип домны (справа на рис.) зачерпывает из скиповой ямы калошу материала, поднимается специальным механизмом по наклонной эстакаде (слева на рис.), опрокидывается в колошниковый аппарат и возвращается обратно.

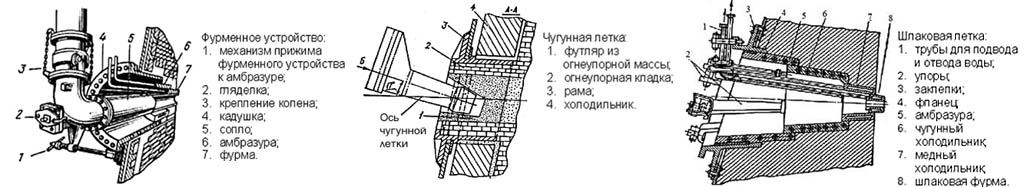

Фурмы и летки

Устройство фурмы доменной печи показано слева на рис., чугунной летки в центре, а шлаковой справа:

Сопло фурмы направлено в самое сердце доменного процесса; через него удобно зрительно контролировать его ход, для чего на воздуховоде фурмы устраивается гляделка с жаростойким стеклом. Давление воздуха на срезе сопла фурмы – 2-2,5 ати (2,1-2,625 МПа сверх атмосферного).Летки после выпуска расплава запечатываются комом жароустойчивой глины. Раньше по ним для этого стреляли пластичным глиняным ядром из специальной пушки. Ныне летки запечатываются дистанционно управляемой электрической пушкой (название – дань традиции), приближающейся к летку вплотную. Это намного уменьшило аварийность, травмоопасность и экологичность доменного процесса.

А своими руками?

Черная металлургия – высокорентабельный бизнес. Знаете ли вы, что «подъем» на ней в несколько раз выше, чем от добычи золота? Думаете, нефти и газа осталось мало? Нет, их при теперешних темпах потребления и полном пренебрежении экологией хватит еще на 120-150 лет. А вот железной руды осталось всего лет на 30. Так нельзя ли наладить металлургическое производство у себя на дворе?

Товарное с целью извлечения прибыли – никоим образом. Первое, о разрешениях забудьте и думать. Черная металлургия едва ли не главная угроза окружающей среде. ИП и физлица на нее нигде, никак и ни за какие взятки не лицензируются, а наказания за нарушения суровые.

Второе – сырье. Месторождений богатой руды, которую сразу можно грузить в домну, в мире осталось аж 2: в Австралии и Бразилии. Промышленные запасы болотной руды исчерпаны еще в древности, и для их восстановления нужны многие тысячи лет. Агломерата и окатышей в широкой продаже нет и не будет.

В общем, частная черная металлургия для рынка это сейчас абсолютно нереально. Попробуйте лучше печатать на 3D принтере. Перспективное дело, со временем 3D печать если не заменит металлургию полностью, то уж точно вытеснит ее в небольшие ниши, где без металла никак не обойтись. Для экологии это будет равнозначно сокращению потребления углеводородного топлива не менее чем в 7-9 раз.

Источник http://zhbi-voronezh.ru/characteristics-of-the-smelting-process-of-cast-iron-what-is-required-for-the-smelting-of-cast-iron.html

Источник

Источник