Содержание

Анализируем эффективность использования производственных площадей

Один из критериев успешной работы промышленного предприятия — эффективность использования производственных площадей. Для характеристики этого критерия применяется несколько показателей. Рассмотрим их.

Промышленному предприятию, чтобы сохранить финансовую устойчивость, нужно оперативно реагировать на меняющиеся условия работы на рынке, гибко менять объемы и ассортимент выпускаемой продукции. Часто это связано с изменением в составе основных фондов — предприятию нужно покупать новое оборудование, продавать старое и неиспользуемое. Изменения в составе основных средств, связанных с производственными площадями, происходят реже. Поэтому соотношение активной составляющей основных фондов к пассивной постоянно меняется. В таких условиях для эффективной работы предприятия большое значение имеет анализ эффективности использования производственных площадей.

Использование производственных площадей анализируют для того, чтобы выявить резервы. Основная задача этой работы — повысить удельный вес промышленно-производственных площадей, расширить площади под оборудование, полностью загрузить площади по времени и в конечном счете — увеличить выпуск продукции на единицу площади.

Рассмотрим показатели, связанные с интенсивностью загрузки производственных площадей.

Один из них — коэффициент интенсивного использования общей производственной площади (КПИ):

где Пэ — эффективно используемая рабочая производственная площадь (занятая непосредственно под оборудование, формовку, сборку, охлаждение, сушку изделий), м 2 ;

S — вся промышленно-производственная площадь участка, цеха, м 2 .

Пример 1

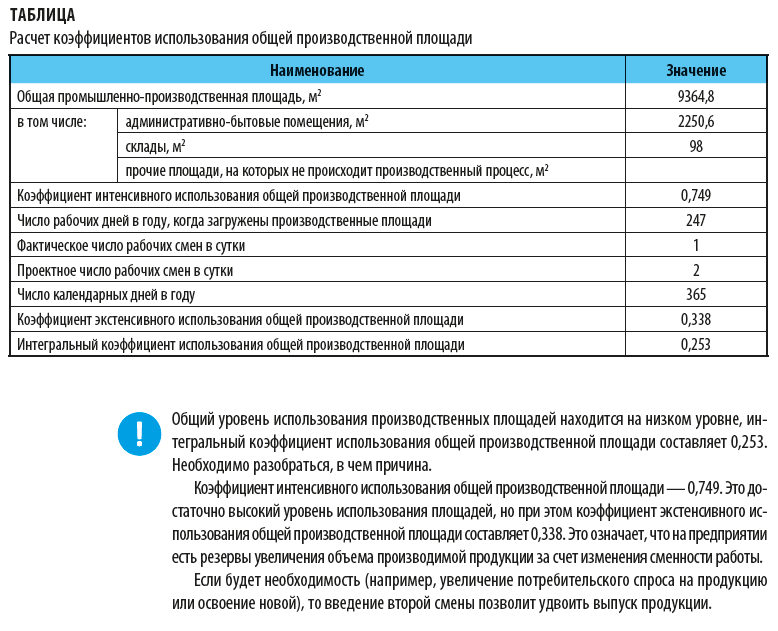

Общая площадь производственного цеха — 9364,8 м 2 , из них 2250,6 м 2 занимают административно-бытовые помещения (кабинеты начальника цеха и мастеров, помещения технической и технологических служб, бытовые помещения для рабочих и т. д.). Кроме того, 98 м 2 занимает склад цеха. На остальных площадях происходит производственный процесс и расположено оборудование.

Значит, коэффициент интенсивного использования производственной площади равен:

Коэффициент экстенсивного использования (КПЭ) общей производственной площади определяется с учетом режима работы предприятия по формуле:

где Т — число рабочих дней в году, когда загружены производственные площади;

n — фактическое число рабочих смен в сутки (коэффициент сменности);

m — нормативное число рабочих смен в сутки.

Пример 2

Предприятие работает в одну смену пять рабочих дней в неделю. В 2018 г. 247 рабочих дней.

Если проектное число рабочих смен 2, то коэффициент экстенсивного использования общей производственной площади составляет:

Произведение рассмотренных двух коэффициентов позволяет определить интегральный коэффициент использования (КИИ) общей производственной площади:

Пример 3

В нашем случае интегральный коэффициент будет равен:

Расчет коэффициентов представлен в табл. 1.

Для более тщательного анализа рассчитывают коэффициенты использования производственных площадей по времени и пропускной способности, т. е. показатели, связанные с выпуском продукции на производственных площадях.

Р. В. Казанцев,

исполнительный директор ООО «УК Теплодар»

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 11, 2018.

Анализируем эффективность использования производственных площадей

Один из критериев успешной работы промышленного предприятия — эффективность использования производственных площадей. Для характеристики этого критерия применяется несколько показателей. Рассмотрим их.

Промышленному предприятию, чтобы сохранить финансовую устойчивость, нужно оперативно реагировать на меняющиеся условия работы на рынке, гибко менять объемы и ассортимент выпускаемой продукции. Часто это связано с изменением в составе основных фондов — предприятию нужно покупать новое оборудование, продавать старое и неиспользуемое. Изменения в составе основных средств, связанных с производственными площадями, происходят реже. Поэтому соотношение активной составляющей основных фондов к пассивной постоянно меняется. В таких условиях для эффективной работы предприятия большое значение имеет анализ эффективности использования производственных площадей.

Использование производственных площадей анализируют для того, чтобы выявить резервы. Основная задача этой работы — повысить удельный вес промышленно-производственных площадей, расширить площади под оборудование, полностью загрузить площади по времени и в конечном счете — увеличить выпуск продукции на единицу площади.

Рассмотрим показатели, связанные с интенсивностью загрузки производственных площадей.

Один из них — коэффициент интенсивного использования общей производственной площади (КПИ):

где Пэ — эффективно используемая рабочая производственная площадь (занятая непосредственно под оборудование, формовку, сборку, охлаждение, сушку изделий), м 2 ;

S — вся промышленно-производственная площадь участка, цеха, м 2 .

Пример 1

Общая площадь производственного цеха — 9364,8 м 2 , из них 2250,6 м 2 занимают административно-бытовые помещения (кабинеты начальника цеха и мастеров, помещения технической и технологических служб, бытовые помещения для рабочих и т. д.). Кроме того, 98 м 2 занимает склад цеха. На остальных площадях происходит производственный процесс и расположено оборудование.

Значит, коэффициент интенсивного использования производственной площади равен:

Коэффициент экстенсивного использования (КПЭ) общей производственной площади определяется с учетом режима работы предприятия по формуле:

где Т — число рабочих дней в году, когда загружены производственные площади;

n — фактическое число рабочих смен в сутки (коэффициент сменности);

m — нормативное число рабочих смен в сутки.

Пример 2

Предприятие работает в одну смену пять рабочих дней в неделю. В 2018 г. 247 рабочих дней.

Если проектное число рабочих смен 2, то коэффициент экстенсивного использования общей производственной площади составляет:

Произведение рассмотренных двух коэффициентов позволяет определить интегральный коэффициент использования (КИИ) общей производственной площади:

Пример 3

В нашем случае интегральный коэффициент будет равен:

Расчет коэффициентов представлен в табл. 1.

Для более тщательного анализа рассчитывают коэффициенты использования производственных площадей по времени и пропускной способности, т. е. показатели, связанные с выпуском продукции на производственных площадях.

Р. В. Казанцев,

исполнительный директор ООО «УК Теплодар»

Материал публикуется частично. Полностью его можно прочитать в журнале «Справочник экономиста» № 11, 2018.

Выпуск на один производственный станок

Новиков Олег Holz Expert

19.04.2018

КАК ЗАРАБОТАТЬ НА МЕБЕЛЬНОМ ПРОИЗВОДСТВЕ

Внимание производителей мебели сконцентрировано на сбыте, а собственно производство смещено на второй план. Производство не воспринимается, как источник прибыли — оно лишь дает товар для торговли, в которой и возникают основные экономические результаты деятельности предприятия. Торговля приносит деньги, а производство их только поглощает. А можно ли заработать на самом производстве ? Как увеличить прибыль, не наращивая сбыт, и получать доход даже во время спада ?

Уже слышны возмущения: «Как же ? Мы только и думаем о производстве. Вы только посмотрите на наши цеха ! Сколько средств мы инвестировали, помещения новые построили, лучшие станки закупили, все автоматизировано. Коллектив профессиональный собрали».

Очень показательно, что все перечисленное, по мнению многих мебельщиков, и есть производство. Такую формулу предлагает, например, в интервью руководитель одной из крупных мебельных компаний: «Грамотный персонал плюс высокопроизводительное «правильное» оборудование — равно эффективное производство».

Если бы такая формула эффективного производства работала, то не возникало вопросов: «Почему наши инвестиции не приносят желаемой прибыли ? Почему, несмотря на скоростные станки и современные программы, не удается сократить сроки изготовления ? Почему качество не на высоте? Почему конкурент, который технически оснащен примерно также, зарабатывает больше ?»

Важно понять, что «железки» и люди сами собой не выстроятся в ритмично работающее производство. Это как в оркестре – если по-другому рассадить музыкантов, отобрать ноты и заставить играть без дирижера, то вместо волшебной музыки мы услышим неблагозвучную разноголосицу. Потому что оркестр — это не только инструменты и музыканты.

Так и производство – это не только станки и персонал. Для производства также важен ритм, важна сбалансированность и синхронизация, которые обеспечивают правильная организация, планирование и управление.

Но многие руководители используют только два рычага – «станки» и «персонал». Принцип действия предельно прост. На рынке рост – оба рычага вперед, спад – оба рычага назад. Есть деньги для инвестиций, вместо ручного труда — станки, нет денег – наоборот.

То, что существует третий рычаг, мало кто догадывается. Этот рычаг – организация процессов, позволяющая на существующем оборудовании и с тем же персоналом производить быстрее, качественнее и эффективнее.

Чтобы уметь пользоваться этим третьим рычагом нужны специальные знания. Но где их взять ? До последнего времени дипломированных специалистов по организации современного производства не готовили. Возможно кто-то вспомнит курс «Организация и планирование производств», преподававшийся в советских вузах, но он давал лишь основы и на сегодня безнадежно устарел. На мебельных конференциях и выставках говорят в основном о маркетинге и продажах, о станках и компьютерных программах. Поэтому руководителям, не обладающим соответствующими знаниям, при организации производства ничего не остается, как полагаться на интуицию и здравый смысл. У кого-то это получается лучше, у кого-то – хуже.

Это наука и ей уже более ста лет

Тем временем производственный менеджмент (или операционный менеджмент) – это целая наука, которой уже более ста лет. Она возникла в самом начале 20 века во время бурной индустриализации и связана прежде всего с именами Ф. Тейлора и Г. Форда.

Исследования в области оптимальной организации производства не оставили равнодушным даже Ленина, который отмечал, что система Тейлора «соединяет в себе утонченное зверство буржуазной эксплуатации и ряд богатейших научных завоеваний в деле… выработки правильнейших приёмов работы, введения наилучших систем учёта и контроля и т. д.». Он рекомендовал выявить содержащиеся в системе Тейлора рациональные элементы и творчески их использовать в Советской России, соединить их «…с сокращением рабочего времени, с использованием новых приёмов производства и организации труда без всякого вреда для рабочей силы трудящегося населения».

Уже в 1920-е годы в России начали развивать научный подход к организации производственных процессов. Был учрежден Центральный институт труда ( ЦИТ), возник термин НОТ – научная организация труда, появлялось множество публикаций, проводились конференции.

Основатель ЦИТ, А. К. Гастев

Активно поддерживались тогда и международные контакты с коллегами из США и индустриальных стран Европы, что и привело позже к трагедии – подвижники НОТ были объявлены врагами народа и уничтожены.

Можно себе представить реакцию властей в конце 30-х годов, когда основатель ЦИТ, Алексей Капитонович Гастев, состоявший в личной переписке с Генри Фордом, в своих статьях писал: «Почему немец работает лучше русского? Немец, не знающий слова «НОТ», обладает тем, что автоматически обеспечивает ему рассчитанную организацию работы — трудовой культурой. А нашему рабочему ее надо еще прививать. Именно прививать, а не проповедовать. Культура труда воспитывается не агитацией, а тренажем». И это в разгар стахановского движения!

Именно агитация и пропаганда легла в основу попыток возрождения НОТ в СССР в послевоенное время. Создавались многочисленные организации НОТ ( советы НОТ, бригады НОТ и пр.), вовлекались профсоюзы, внедрялось преподавание в учебных заведениях. Организовывались соревнования, конкурсы, учреждались знаки отличия. Результат – много шумихи и почти никакого результата.

Тем временем в странах с рыночной экономикой развитие производственного менеджмента не останавливалось даже во время войны – прорывы в теории оптимизации, теории массового обслуживания, статистике, связанные с военными задачами, позже нашли применение для анализа и совершенствования производств.

В настоящее время вопросами оптимизации производства в развитых странах занимаются корпорации, ведущие университеты и консалтинговые компании. Изучение оптимального размера партии продукции в работах Харриса, Вильсона, Андлера, статистические методы контроля качества Шухарта, принципы менеджмента Деминга, инструменты производственной системы Toyota, обобщенные впоследствии в концепции «бережливого производства», закон Литтла об объемах незавершенного производства, теория ограничений систем Голдратта, концепция «шесть сигм» компании Motorola — все это прошло мимо нас и теперь нам приходится наверстывать.

В наше время в России возрождается интерес к производственному менеджменту. Совсем недавно у нас начали готовить профессиональных управленцев и организаторов современных производств. Правда, программы подготовки новых директоров имеют явный перекос в сторону модных курсов лидерства, техники переговоров, командообразования и прочих «тэлантдевелопмент» и «криэтив синкин» (произносится обязательно на американский манер). Фундаментальным знаниям по производственному менеджменту все еще уделяется недостаточно внимания.

«Детские болезни» мебельного производства

Мебельная отрасль новой России практически полностью обновилась в начале 90-х годов. Преемственности не получилось. Советские неповоротливые мебельные фабрики и комбинаты, умеющие только производить, но не умеющие продавать, за редким исключением разорились. Их победили так называемые «гаражники» — мелкие, но проворные производители, некоторые из которых превратились не сегодня в крупные индустриальные компании.

Новые мебельщики смогли быстро подняться, благодаря двум факторам:

- Они умели торговать. Многие пришли из мебельного ритейла и знали, как важно оперативно реагировать на спрос, гибко подходить к ценообразованию и т.д.

- Им не требовалось много инвестировать и осваивать сложные технологии. По сравнению с другими отраслями производство мебели дело относительно нехитрое.

Эти два фактора успеха стойко закрепились на уровне подсознания владельцев и руководителей мебельных бизнесов – торговля первична, производство — вторично.

Некоторые российские фабрики выросли за это время до крупных даже по мировым меркам мебельных фирм. Но по-прежнему основное внимание уделяется торговле, в том время как производство страдает от множества «детских болезней», принесенных с собой из далекого гаражного прошлого.

Не вдаваясь в подробности, коротко опишем только некоторые из таких недугов.

Внутренняя логистика

Практически на всех мебельных фабриках, не зависимо от их размера, прослеживаются явные признаки мультиплицирования -– то есть повторения удачных решений несколько раз. Не хватает производительности – докупаем станки, нанимаем дополнительно людей. Отстает участок облицовывания кромок – покупаем еще один «кромочник» или меняем на более скоростной. После этого возникли заторы на сверловке – значит нужно купить еще один присадочный станок. Затем «подтягиваем раскрой» и потом снова усиливаем «кромку» и так — по кругу.

К одному цеху пристраивается другой цех, потом рядом строится новый модуль, в котором воспроизводится зарекомендовавшая себя схема со старого производства.

Результат – мебельное производство напоминает лоскутное одеяло с запутанной внутренней логистикой, а это замедляет процессы, повышает риски повреждения деталей, косвенно повышает объемы незавершенного производства (полуфабрикатов между операциями).

Даже построенные «с нуля» новые фабрики создаются часто на основе прежнего опыта и воспроизводят старые ошибки. Реализация проекта происходит в обратной последовательности – сначала строится здание, а затем в него вписываются станки. В результате новая площадка работает также неэффективно, как и старая, только масштаб проблем возрастает пропорционально повышению объемов производства.

Планирование и сроки

Другой «детской болезнью» являются растянутые сроки выпуска продукции. На это влияет не только сам процесс изготовления, но и планирование заказов, синхронизация производства со снабжением и пр.

На многих предприятиях запланированные к выпуску заказы оказываются в очереди, ожидая завершения предыдущей работы. Из-за этого сроки готовности получаются плавающими.

Часто уже в процессе изготовления мебели выясняется, что товар не может быть отгружен из-за отсутствия на складе фурнитуры, декора или деталей, имеющих более длительный технологический цикл (покраска, массив).

Планирование объемов хранения на складе готовой продукции, основанное на прогнозируемом спросе, также страдает несовершенством. При битком забитом складе все равно находятся отсутствующие изделия и отгрузку заказов приходится задерживать, чтобы экстренно доделывать недостающие детали. Это приводит к цепной реакции – срочные заказы вклиниваются в текущий процесс и приводят к сбоям в следующие дни. В результате система переходит в режим постоянного «тушения пожаров».

Привыкнув так работать на «гаражном уровне», предприятия мало что меняют и с ростом объемов, а как организовать планирование по-другому – не знают. Результат – постоянные проблемы с отгрузкой и недовольные клиенты.

Тактирование и синхронизация

Проходя по мебельному производству, часто приходится видеть две ситуации:

- Часть станков простаивают, а рабочие сидят ( или даже лежат) в ожидании заготовок. Обычно это операции в середине или конце производственного цикла. На вопрос о причинах, рабочие ворчат: «Пока они там напилят, нафрезеруют, к нам детали дойдут еще не скоро !» Масла в огонь может добавить вопрос: «А зарплата при этом у вас наверняка сдельная ?», — и тут можно услышать все, что рабочие думают о руководстве фабрики, цеха, мастерах и прочих начальниках

Результат – неравномерность загрузки приводит к авралам, особенно в самом конце цепочки – на упаковке и складе готовой продукции, это снижает производительность и косвенно приводит к повышению брака, а главное – сильно демотивирует рабочих со сдельной оплатой труда

2. Перед станком «горы» заготовок. Оператор «в мыле», станок работает на износ, но количество деталей перед станком только увеличивается за счет поступления все новых паллет с предыдущей операции.

Результат – дефицит площадей, использование в качестве буферных зон непредназначенных для этого участков и проходов, повреждение заготовок при перемещениях в тесноте и из-за превышения высоты штабеля, замедление цикла и снова авралы.

Обе ситуации имеют одну и ту же причину – отсутствие синхронизации отдельных операций и невыверенный такт выпуска. Пока производство находится на гаражном уровне ни о какой синхронизации и выравнивании операций и речи не идет. С ростом производства потери времени внутри цикла становятся ощутимыми, но на них по-прежнему никто не обращает внимание.

Здесь необходимо заметить, что современное мебельное производство не является массовым и даже крупносерийным. Индивидуализация приводит к тому, что в потоке последовательно могут изготавливаться детали разных моделей, отличающиеся длительностью операций. Поэтому полностью исключить кратковременные простои оборудования или ожидание деталей невозможно. Но организационными методами можно резко сократить эти потери времени, обеспечив повышение производительности и снижение объема незавершенного производства.

Контроль качества

Интересно, что современные мебельные фабрики заимствовали название отдела качества из практики советских времен – ОТК. Причем мало, кто вспоминает, что расшифровка этой аббревиатуры даже не содержит слово «качество» — отдел технического контроля. Подобный контроль возник более 100 лет назад на предприятиях с массовым производством с целью отсеивать негодные для использования изделия и отправлять их на доработку или утилизировать.

Во всем мире давно поняли, что заниматься нужно не только контролем (QC — Quality Control), но и управлением качеством (TQM — Total Quality Management). Контроль не снижает процент производимого брака, это лишь фильтр, отсекающий уже произведенные дефектные изделия. Делать брак и выявлять брак – два параллельных независимых процесса, никак друг на друга не влияющих. Предположим, что в партии из ста изделий пять штук имеют дефекты и контроллеры обнаружат все пять. Как это повлияет на процент брака в следующей партии ? Правильно – никак…

ОТК обычно демонстрирует бурную деятельность. Целый штат женщин с рулетками, а в последнее время еще и с фотоаппаратами деловито замеряют и ощупывают детали, делают снимки, заполняют протоколы, ставят штампики, готовят отчеты. Большая часть времени уходит на бюрократическую деятельность самого отдела и подготовку радужных рапортов для шефов.

Четких правил, а тем более сформулированных внутрифирменных стандартов, как правило нет, образцов допустимых отклонений – также нет. Накопление статистики с детальным выявление причин брака – отсутствует. Вместо выявления причин – поиск и наказание «виновных». Подход субъективный – есть «добрые» и «злые» контролеры.

Рабочие, как мы уже писали, «на сделке». Им не выгодно выявлять брак самостоятельно на рабочем месте. Некоторые фабрики к сделке добавляют премию за качество. Парадоксально, но тогда выявлять брак становится вдвойне невыгодно – можно лишиться доплаты.

Брак не упреждается, а отлавливается в самом конце производственной цепочки, когда уже поздно что-то сделать – деталь с дефектом распиловки уже облицевали, просверлили и передали на упаковку. На момент выявления брака на деталь уже потрачены деньги, материалы, а ее ремонт или переделка в мелкосерийном или индивидуальном производстве – это головная боль. Все это подталкивает к снижению порога отсечки брака и формальному подходу. Все, включая высшее руководство, понимают, что если контролеры станут «лютовать» – производство встанет.

Результат – фабрика теряет деньги несколько раз. Сначала оплачивая выпуск брака, затем — его восполнение, при этом еще оплачивается и штат неэффективных контролеров ОТК.

Так как же заработать на производстве ?

Мы затронули только четыре проблемы. На самом деле их гораздо больше —

– это и повышенный расход материала, и низкая квалификации сотрудников, и неоптимальные складские запасы, и недостатки конструкции мебели, и вопросы ввода новых и снятие старых моделей, и многое другое.

К проблемам можно относиться по-разному. Можно их не бояться, искать их, докапываться до причин и устранять их. И тогда проблемы превращаются в потенциал для совершенствования.

А можно не замечать проблемы. От многих руководителей можно услышать: «У нас все OK!». Хорошо, если эта фраза рассчитана только на посторонних — просто не хочется «выносить сор из избы». Хуже, если владельцы и высшее руководство искренне верят, что проблем нет.

Вернуть подобных мечтателей к реальности могут лишь сухие цифры. Наш опыт показывает, что показатели эффективность российских мебельных фабрик ниже европейских не на несколько процентов, а в разы. Например, выработка на одного сотрудника (годовая выручка, деленная на среднесписочную численность персонала) в России в 3-5 раза ниже, чем на среднем мебельном предприятии в Германии. Показатели использования производственных площадей, оборачиваемости складских запасов, рентабельности, объемов незавершенного производства и многие другие параметры также намного ниже.

Для оптимизации производственных процессов часто не требуется значительных инвестиций – многое можно улучшить организационными мерами. При этом каждый процент экономии издержек приносит дохода больше, чем процент прироста продаж.

Кроме того, очень важно, что реформы на производстве могут давать эффект независимо от состояния рынка — даже во время застоя или спада. Часто приходится слышать: «Мы понимаем, что у нас не все оптимально, но сейчас не до этого. Сейчас важнее искать заказы. Вот закончится спад – тогда и займемся совершенствованием». Такую позицию можно сравнить с желанием лечиться не во время болезни, а после нее. Но ожидание выздоровления без лечения может закончиться плачевно.

Ведь совершенствование производства может помочь и торговле. Если ваши маркетологи смогут определить причины, по которым покупатель уходит от вас к конкуренту, то можно гарантировать, что многие из этих причин находятся в сфере производства, а не торговли.

Потребителя не устраивает цена ? Вместо того, чтобы демпинговать и раздавать направо и налево скидки, можно сократить потери на производстве.

Слишком длительные сроки поставки ? Не нужно устраивать авралы — можно поработать над сокращением цикла производства и временем обработки заказов.

Проблемы с качеством ? Не следует тут же штрафовать или премировать рабочих и работников ОТК. Лучше глубоко разобраться в истинных причинах брака и устранить их, выстроить систему управления качеством. Продавцы с большим удовольствием и успехом смогут продавать качественный товар по приемлемым ценам, поставляемый точно в срок.

По нашему опыту российские мебельные предприятия имеют скрытые резервы, измеряющиеся десятками, а иногда и сотнями миллионов рублей. Мы призываем мебельщиков взглянуть свежим взглядом на свое производство и превратить его из «ненасытного пожирателя ресурсов» в источник прибыли. Эффективное производство и качественный товар – важное подспорье продавцам в привлечении покупателей.

Мы, международная инжиниринговая компания HOLZ EXPERT, готовы предоставить наши знания и опыт для поиска и реализации скрытых резервов вашего предприятия. Зарабатывайте на мебельном производстве – мы вам поможем !

Автоматизация производственного планирования.

13 апреля 2015

13 апреля 2015

Автоматизация производственного планирования.

Основные концепции и методы

- Часть 1

Генеральный директор компании «Институт типовых решений – Производство»

Производственное планирование — это часть системы планирования деятельности предприятия, элемент среднесрочного и краткосрочного бизнес-планирования. Производственные планы могут строится отталкиваясь от долгосрочных и среднесрочных планов маркетинга и продаж, а также на основании текущих заказов клиентов.

Ключевые цели автоматизации производственного планирования:

- повышение качества выполнения заказов клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- формирование выполнимого и оптимального графика производства исходя из доступных мощностей и ресурсов;

- обеспечение выполнения обязательств перед клиентом по срокам и ассортименту и прослеживаемость выполнения заказов на всех этапах изготовления продукции;

- оперативная реакция на отклонения в выполнении графика и на изменения заказов и, соответственно, перестраивание графика производства;

- эффективное использование производственных ресурсов и снижение себестоимости;

- минимизация замораживания капитала в НЗП, исключение невостребованных работ;

- обеспечение ритмичности производства и исключение авралов;

- обеспечение контроля выполнения нормативов и использования замен и аналогов;

В современных условиях эти характеристики принципиально важны для жизнеспособности производственного предприятия.

Двухуровневая модель планирования

Одна из важных концепций в области производственного планирования ç— двухуровневая модель планирования. На многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления.

- Верхний уровень — межцеховоепланирование. Планирование и управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Функцию межцехового управления обычно исполняет производственно-диспетчерский отдел предприятия (ПДО). При таком планировании формируется график выполнения этапов производства подразделениями без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонении от графика выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень — внутрицеховое планирование. На этом уровне организуется исполнение графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения, которой может быть цех или участок. Функцию внутрицехового планирования выполняет диспетчер подразделения. Для исполнения графика диспетчер формирует маршрутные листы для конкретных рабочих центров, они отображают исполнение запланированного этапа производства. Диспетчер формирует расписание выполнения маршрутных листов на рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «диспетчера предприятия 1 , нижний уровень (функции диспетчера подразделения) — уровнем «локального диспетчера».

«Проталкивающая» и «вытягивающая» системы управления

Независимо от того, два уровня планирования на предприятия или один, план производства рассчитывается исходя из определенных подходов. Прежде всего, необходимо разделять системы планирования производства «проталкивающего» (push) и «вытягивающего» (pull) типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

При изготовлении изделия в многоэтапных (в том числе и многопередельных) производствах возникает потребность в компонентах — в других изготавливаемых изделиях или исходных материалах. Потребность в компонентах приводит, в свою очередь, к потребности в других компонентах. И так вниз по иерархической структуре продукта до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате, необходимо обеспечить своевременный выпуск компонент. Обеспечить это можно двумя основными подходами.

- «Проталкивающий» подход. В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее и увязывает все производство. Источником плана выпуска изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок: от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что, выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками ç— смежными подразделениями ç— в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, TOC («буфер—барабан—веревка»), о которых мы расскажем ниже.

- «Вытягивающий» подход. В системе «вытягивающего» типа потребности в выпуске определяются в режиме онлайн непосредственно подразделениями и рабочими местами, которые используют эти компоненты. Диспетчер подразделения сам определяет, когда и какие компоненты-материалы ему понадобятся, и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями — потребителями компонент из подразделений-поставщиков (которые в свою очередь будут потребителями компонент предшествующих этапов ç— и так до исходных материалов).

При таком подходе потребность в компонентах фиксируется в сигналах, передаваемых между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек ç— система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения-поставщики передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами-смежниками.

Такие системы часто называют «точно в срок» (Just-In-Time), поскольку:

- сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме онлайн;

- если точно в срок, в соответствии с сигналом, необходимые компоненты для производства не будут получены, работа подразделения ç— потребителя компонент остановится. Поэтому работа такой системы возможна лишь при поставке компонент точно в срок, по сигналу потребителя.

Надо сказать, что в существующих на большинстве производств условиях столь высокие требования к времени поставки компонент практически недостижимы и это делает «вытягивающую» концепцию трудно применимой в российских условиях. Например, алгоритмы планирования этапов в системе «1С:ERP Управление предприятием 2.0» базируются преимущественно на «проталкивающих» методиках. Опишем подробнее системы этого типа.

MRP (Manufacturing Resourse Planning 2 )

Это самый известный и один из самых старых методов планирования. В нем используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции 3 . По каждому плановому выпуску продукции (количеству на определенную дату) по спецификации определяется потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение ç— изготовитель компонент 4 .

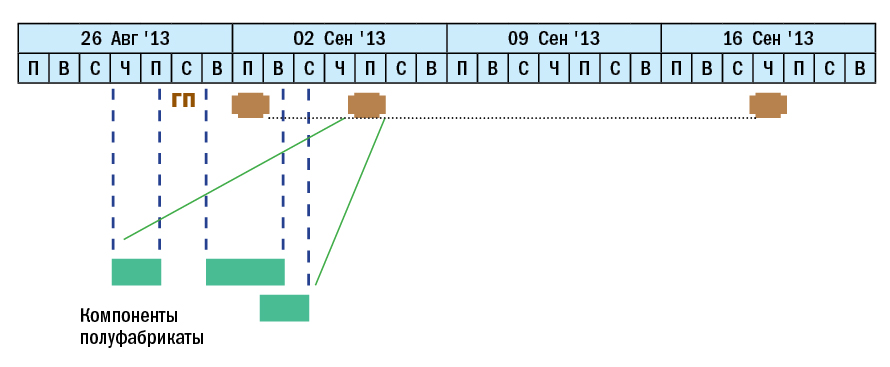

Далее для подразделения — изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату. Для каждой компоненты в цехе-изготовителе, в свою очередь, определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня. Аналогично планируется выпуск и подача компонент более нижнего уровня (рис. 1).

Рис. 1. Связь компонент и готового изделия на графике производства.

Данный процесс называется «разузлование спецификаций изделия» и выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент-материалов. В процессе разузлования строится график потребностей во времени работы оборудования и персонала. Этот график опирается на данные об операциях по каждой спецификации и о необходимом времени работы оборудования и персонала.

Затем график потребностей во времени работы оборудования и персонала можно сравнить с доступным временем и определить, выполним график производства или нет. Если график выпуска продукции не выполним, то он «прореживается», то есть заказы клиентов смещаются на более поздние даты и расчет графика производства выполняется заново. После этого график производства опять проверяется на выполнимость. Такие итерации повторяются несколько раз, пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо, чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество алгоритма MRP — простота и понятность результатов.

- обычно для получения выполнимого графика требуется выполнить несколько итераций (зачастую — множество);

- возможна неполная загрузка мощностей, в том числе рабочих центров — «узких мест», ограничивающих пропускную способность производства.

Заметим, что, несмотря на недостатки и ограниченность алгоритма MRP, именно с него началась эволюция многих алгоритмов и концепций планирования производства.

APS (Advanced Planning & Scheduling), или «синхронное планирование»

В отличие от алгоритма MRP при APS-планировании сразу учитываются те или иные производственные мощности — оборудование либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства. Операции в расписании сразу планируются с учетом фонда доступного времени рабочих центров.

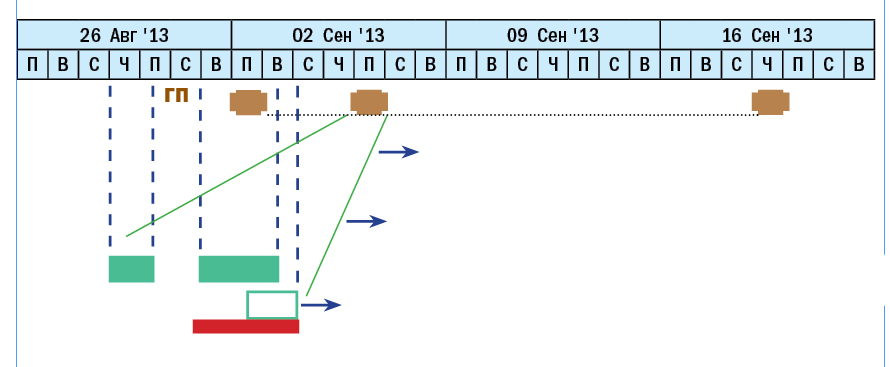

В APS-алгоритме расчета могут быть использованы различные критерии оптимизации ç— например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр. Кроме того, APS-алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, алгоритм находит ближайшее незанятое время в будущем и выстраивает расписание операций «вперед» от этого времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом рассчитывается минимально возможная реальная дата выполнения заказа.

На рис. 2 показан пример, когда одна из операций для изготовления промежуточного компонента изделия MRP-алгоритмом была бы назначена на вторник, чтобы выпустить готовую продукцию к намеченному сроку. Однако APS-алгоритм обнаружил, что необходимое для этой операции оборудование до конца вторника уже занято. Он сдвигает эту операцию вперед по времени туда, где рабочий центр освободится. И затем сдвинет вперед все последующие операции, включая и дату выпуска конечного изделия (если это необходимо).

Рис. 2. Сдвиг операции на свободное время рабочего центра APS-алгоритмом.

При APS-планировании все заказы клиентов могут обрабатываться последовательно в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности. Таким образом уменьшается вероятность, что система передвинет время их выполнения на более поздний срок, чем того требует заказ.

- планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы;

- возможность определить реальную дату выполнения заказа;

- скорость перепланирования графика производства, актуализации в соответствии с отклонениями в ходе производства или изменениями в заказах;

- максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

- необходимость ввода в систему большого количества производственных параметров, в противном случае построенный график производства потребует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

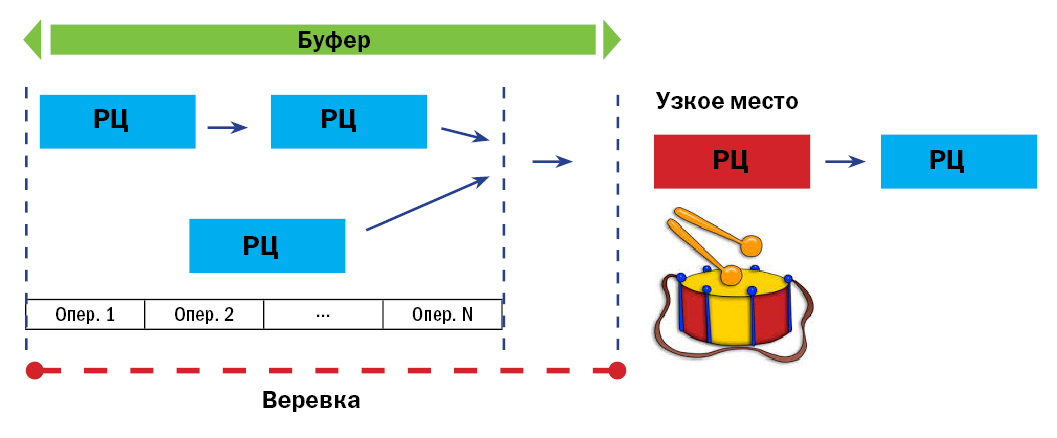

«Буфер — барабан — веревка» (ББВ)

Метод планирования, названный «буфер — барабан — веревка», базируется на теории ограничений систем (Theory of Constraints, ТОС 5 ) . В его основе лежит допущение, что производство не может быть полностью синхронным. То есть всегда есть рабочие центры — так называемые «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении этим «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают алгоритмы MRP и APS.

Рабочий центр, который является «узким местом», называется барабаном 6 . Как и в примере Голдрата, барабан «отбивает такт» всего производства и все остальные рабочие центры подчинены этому ритму и должны обеспечивать наиболее эффективную загрузку барабана. Логика этого проста: простаивание барабана — это простаивание всего предприятия, а излишки продукции при максимально работающем барабане — это увеличение НЗП. Перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен. Однако при этом необходимо следить, чтобы перед барабаном не скапливалось много полуфабрикатов.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используются два инструмента:

- буфер, задающий запас времени на выполнение работы до барабана;

- веревка «связывает» ритм работы барабана и ритм отпуска материалов в производство (рис. 3). Ее задача — ограничить накопление НЗП в цепочке, не выдав материалы в работу раньше времени 7 .

Рис. 3. Основные понятия метода «буфер — барабан — веревка».

Важный момент: длина веревки не равна, а больше, чем общее время предшествующих барабану операций! Это необходимо для защиты барабана (узкого места) от простоев вследствие возможных непредвиденных отклонений на операциях перед ним. Иными словами, параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном 8 .

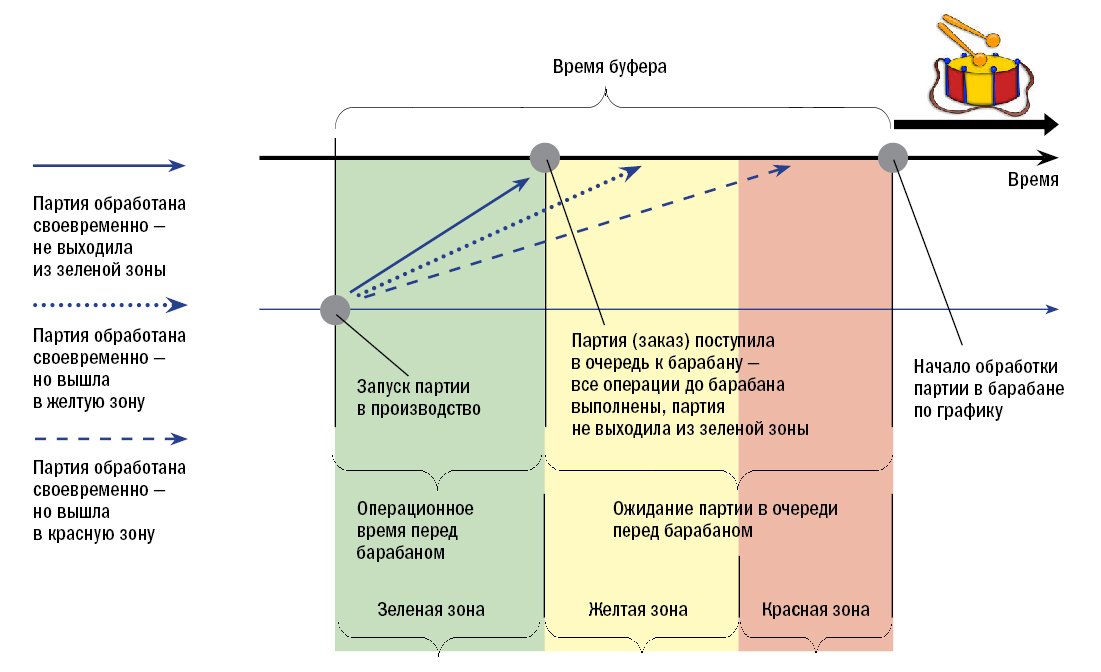

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «зеленая зона» — партия еще не выбрала время, равное суммарному времени операций 9 . Эта партия не требует внимания;

- «желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, так как ее операции запаздывают;

- «красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3. Такая партия требует немедленного вмешательства, в противном случае есть риск, что партия не выйдет к «барабану» вовремя согласно расписанию, то есть риск простоя барабана.

Организация контроля по зонам позволяет сконцентрироваться на проблемах и не обращать внимание на нормально выполняющиеся процессы. На рис. 4 показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Рис. 4. «Зеленая», «желтая» и «красная» зоны в буфере.

«Упрощенный «буфер — барабан — веревка» (УББВ)

Методику «буфер — барабан — веревка» можно сильно упростить, если заметить, что подход цветных зон может использоваться без барабана. Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы, проходящие в нормальном режиме. И можно использовать идею «зеленой», «желтой» и «красной» зон, но не выявлять узкое место (барабан). В этом случае буфером считается весь производственный цикл, то есть по зонам ведется контроль прохождения партии (заказа) в рамках всего производственного цикла. Эту методику называют «упрощенный «буфер — барабан — веревка» (УББВ).

Фактически методика УББВ исходит из допущения, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

В следующей статье цикла мы расскажем об общих принципах формирования графика производства: интервалах планирования и расчете графика на верхнем и нижнем уровнях.

Источник https://www.profiz.ru/se/11_2018/proizv_ploschadi/

Источник http://holzex.ru/kak-zarabotat-na-mebelnom-proizvodstve/

Источник https://upr.ru/article/avtomatizaciya-proizvodstvennogo-planirovaniya-chast-1-osnovnye-koncepcii-i-metody/