Содержание

Новые станки – Мини заводы и станки — оборудование для малого бизнеса в домашних условиях

Компании Mägerle, Blohm и Jung образуют технологическую группу «Плоское и профильное шлифование». За этой технологией стоят три марки, гарантирующие высокую производительность и точность в области плоского и профильного шлифования: высокопроизводительные шлифовальные системы MÄGERLE и прецизионные станки BLOHM и JUNG.

В технологической группе «Круглое шлифование» взаимодействуют компании Studer, Schaudt и Mikrosa. Компания Studer производит стандартные и специализированные станки с многочисленной оснасткой для наружного и внутреннего круглого шлифования деталей малых и средних размеров. Компании Schaudt и Mikrosa снабжают, главным образом, автомобильную промышленность и ее субпоставщиков.

Технологическая группа «Инструментальное шлифование» включает в себя марки Walter и Ewag. Компании Walter и Ewag как поставщики систем и решений совместно предлагают по всему миру обширнейший ассортимент для обработки инструментов: шлифование, электроэрозионную и лазерную обработку, измерения, а также соответствующее программное обеспечение и услуги.

Основными потребителями ведущих мировых поставщиков станков для точной обработки твердых материалов являются автомобильная и смежные с ней отрасли, медицина, авиация и космонавтика, производство инструментов, технологической оснастки и пресс-форм, транспорт и тяжелая промышленность, машиностроение, энергетика и точная механика.

К крупнейшим рынкам сбыта относятся Западная Европа, Азия, а также Северная и Южная Америка. Группа компаний United Grinding Group является холдинговой компанией, представляющей станкостроительный сегмент концерна Körber AG. Холдинг Körber AG управляет международным машиностроительным концерном с почти 12 000 сотрудников по всему миру.

Концерн объединяет ведущие технологически предприятия с производственными, сервисными и сбытовыми структурами, количество которых превышает 100. В территориальных подразделениях по всему миру концерн совмещает преимущества всемирно известной организации с достоинствами высокоспециализированных и гибких средних предприятий, предлагающих своим заказчикам технологические решения, оборудование и услуги в сегментах автоматизации, логистических систем, шлифовальных станков, фармацевтического оборудования, оборудования для производства бумажных изделий, оборудования для подготовки табака и производства сигарет.

В 2014 году концерн Körber достиг оборота в 2,3 миллиарда евро. MFP 50 – шлифовальный центр для высочайшей универсальности при сложном применении MFP 50 уникальным образом объединяет в себе компактность конструкции, универсальность и мощность. Mägerle представит на выставке производительность и разноплановость MFP 50 для самого различного применения. За одну установку, наряду с различными шлифовальными операциями, выполняемыми одновременно по пяти осям, также возможны операции сверления и фрезерования.

Шлифовально-обрабатывающий центр MFP 50

Шлифовально-обрабатывающий центр MFP 50 был разработан для многосторонней и комплексной обработки сложных деталей за одну установку. Высокая скорость движений по осям и быстрая смена инструментов гарантируют самое минимальное время выполнения вспомогательных операций и делают MFP 50 одним из самых производительных в своем классе.

Интегрированная система смены инструментов оснащает высокооборотный шпиндель инструментом, необходимым для выполнения той или иной задачи обработки. Наряду со шлифовальными кругами, сверлильными и фрезерными инструментами, также устанавливается измерительный щуп, с помощью которого возможны автоматический контроль качества зажима, а также определение размеров и смещений.

Управляемая по двум осям навесная система правки непрерывно правит шлифовальные круги и гарантирует высочайшую производительность резания и точность профиля даже на трудно обрабатываемых материалах. Продуманный принцип конструкции выводит качество изготовления изделий, надежность и экономичность на новый уровень. Так, например, максимально используется диаметр шлифовального круга, за счет чего достигается существенная экономия затрат.

Оптимальная подача смазочно-охлаждающей жидкости к инструментам для наружной обработки осуществляется через управляемое по двум осям сопло.

Для сверлильных и фрезерных инструментов имеются сопла на суппорте или опция подачи смазочно-охлаждающей жидкости через шпиндель. Результатом этого является высокая производительность при простом управлении.

Высокоточный 2-осевой делительный стол с управлением от ЧПУ состоит из поворотной и вращающейся осей. Это позволяет обеспечивать высокие требования к технологическим допускам при обработке деталей.

Для MFP 50 также предусмотрены опциональная динамическая система балансировки шлифовальных кругов и контроль инструментов с помощью обширного пакета программного обеспечения.

Наряду с представляемым MFP 50, компания Mägerle создает высокопроизводительное шлифовальное оборудование на базе уникальной модульной системы. Свою производительность и разноплановость оно ежедневно доказывает при применении в турбостроении, автомобилеи самолётостроении, производстве гидравлики и энергетическом секторе, а также в машиностроении и инструментальном производстве. Все станки оснащаются гидростатическими системами направляющих, обеспечивающими непревзойденные показатели точности, экономичности, надежности и долговечности.

PLANOMAT

PLANOMAT HP – передовая технология плоского и профильного шлифования PLANOMAT HP – это плоско-профилешлифовальный станок, который используется и как универсальный станок в индивидуальном и мелкосерийном производстве, и оснащенный согласно пожеланиям заказчика, как недорогой специализированный станок во всех отраслях промышленности.

Применение высокоточных шариковинтовых передач с цифровыми приводами делает возможными высокие скорости подачи и ускорения, что значительно сокращает время шлифования по сравнению с обычными станками.

Дополняют перспективную концепцию PLANOMAT HP, почти не требующие обслуживания линейные направляющие и мощные шлифовальные приводы. Просторно сконструированные каналы обеспечивают беспрепятственный поток больших количеств СОЖ, который необходим при эффективном профильном шлифовании.

Применение 3-точечной системы установки и встроенного распределительного шкафа гарантирует быстрый ввод в эксплуатацию. Для выбора оптимальных габаритов станка в зависимости от области применения серия располагает шестью вариантами размеров рабочей зоны от 400×800 до 600×2000 мм.

Станок PLANOMAT HP CNC поставляется с компьютерным ЧПУ SIEMENS 840D solution line. Опциональная операционная среда BLOHM, оказывая графическую поддержку во множестве настраиваемых циклов шлифования и правки, позволяет пользователю быстро составлять управляющие программы. Благодаря этому простому и быстрому управлению, обеспечивается оптимальное использование возможностей станка и тем самым неуклонно повышается производительность.

Опция GripsProfile служит для автоматического создания программ шлифования и правки при обработке сложных контуров.

плоско-профилешлифовальный станок J600

Точность обработки профилей на высочайшем уровне J600 – это инновационный плоско-профилешлифовальный станок для изготовления высокоточных деталей с превосходным качеством поверхностей.

Он предлагает множество возможностей применения – от индивидуального до мелкосерийного производства в любых отраслях промышленности. Рассчитанный на диапазон шлифования 300×600 мм, J600 подкупает своими свойствами, прежде всего там, где требуется высокая точность. Это требование, является стандартом при производстве технологической оснастки и пресс-форм.

J600 представляет собой сборную модульную конструкцию, благодаря чему станок может быть оптимально сконфигурирован согласно тем или иным требованиям заказчика. Своими выдающимися виброгасящими свойствами станок J600 не в последнюю очередь обязан гидродинамическим направляющим скольжения EasySlide продольных перемещений стола оси Х. Кроме того, высокоточные шариковинтовые передачи допускают частоту маятниковых движений до 330 ходов/мин., а максимальная скорость движения стола 50 м/мин. обеспечивает высокую производительность станка. Дополнительные улучшения привносит новый, свежий дизайн J600.

Так, за счет разделенной сдвижной двери обеспечивается оптимальный доступ в рабочую зону, в том числе для загрузки с применением грузоподъемного механизма. Стол способен нести нагрузку до 400 кг.

Из комбинации электронных маховичков и автоматических циклов складывается дополнительная особенность – режим EasyMode для полуавтоматического и ручного шлифования. Благодаря этой функции операторы достигают лучшей управляемости станком, даже не владея ЧПУ. J600 открывает новые области применения за счет уникального программного обеспечения для шлифования многодуговых профилей. Оно позволяет шлифовать любые контуры на 360° всего за одну установку.

Также с высочайшей точностью могут выполняться задачи круглого наружного шлифования и шлифования некруглых деталей. Таким образом, весь пакет J600 предлагает заказчикам абсолютную универсальность и разнообразие обрабатываемых деталей.

Новинки Studer

Станок S33 несет в себе важные преимущества для заказчиков в инструментальном и единичном производстве и производстве комплектующих: за одну установку может шлифоваться бесчисленное множество геометрий деталей.

Шлифовальная бабка с тремя кругами дает возможность еще более индивидуальной и быстрой обработки детали – комплексной обработки экстра-класса. Наряду со специализированной шлифовальной бабкой, применяемой в положениях 0° и 30°, станок может оснащаться универсальной бабкой с двумя шпинделями для наружного и одним шпинделем для внутреннего шлифования.

Оба круга для наружного шлифования 500×63 мм (80/110 мм, форма 5) расположены справа. Универсальная бабка может позиционироваться вручную с шагом 2,5° или быть снабжена автоматической осью В с хиртовым зацеплением с шагом 1°.

Для внутреннего шлифования применяются исключительно высокочастотные шпиндели. Благодаря искусной компоновке S33, на нем возможно увеличение по сравнению с конкурентами длины шлифования до 1/3.

В связи с расположением шлифовального круга справа под углом 30°, необходимо учитывать сокращение эффективной длины шлифования. Станок S33 оснащен ЧПУ с интегрированным компьютером. Благодаря этому возможно применение программы StuderWIN как интерфейса.

Программные модули для программирования StuderGRIND могут устанавливаться непосредственно на панели управления. Хорошо зарекомендовавшие себя преимущества S33: уникальное расположение мотор-шпинделей, простейшее переоснащение для перехода с шлифования в центрах на шлифование с зажимом детали в патроне, поворотный стол, опциональная ось C интерполяции вращения шпинделя бабки детали для шлифования форм и резьбы, станина из минерального литья Granitan®, большой выбор опций и оснастки.

Эксперты в области внутреннего и радиусного шлифования Регулярными новыми разработками с периодичностью в полгода компания Fritz Studer AG в последние два года удивляла заказчиков внутришлифовальных станков. То, что с выпуском универсального S141 (длина обрабатывае мых деталей до 1300 мм), в мае 2014 года появивившегося как отдельный станок, с выпуском осенью 2014 года универсальных станков серий S141 и S151, весной 2015 года – универсального станка S131 и специализированного станка S122, а осенью 2015 года – универсального станка S121, развилось в целую станочную платформу.

Теперь компания Studer дополняет эту платформу своим последним творением: специалист в области шлифовальных станков из г. Туна внедряет на рынок три новых радиусно-внутришлифовальных станка и заменяет ими успешные модели CT700 и CT900.

Основными областями применения новых радиусношлифовальных станков S121, S131 и S141 являются изготовление матриц – в частности, в производстве упаковки, где преимущественно обрабатываются твердые сплавы и керамика, и производство компонентов гидравлического оборудования, таких как поршни, направляющие пластины и корпуса осевых насосов из закаленной стали, чугуна и меди.

К этому добавляются изготовление за одну установку сложных деталей с множеством конусов более 20° и до 90°, применяемых, прежде всего, в часовой и медицинской технике и состоящих из особо твердых материалов, таких как промышленная керамика, сапфир и твердые сплавы, а также производство плечевых, коленных и бедренных человеческих имплантатов из керамики и титана.

Освоен новый сегмент рынка До сих пор этот спектр деталей успешно обрабатывался на универсальных внутришлифовальных станках Studer CT750 и CT960.

Теперь с выходом на рынок новый радиусно-шлифовальный станок S121 возьмет на себя спектр применения CT750, в то время как S131 рассчитан на спектр применения модели CT960.

Новым является то, что с помощью радиусно-шлифовального станка S141 теперь станет возможной и обработка более крупных деталей. Для пользователя это означает в цифрах: наибольший диаметр обрабатываемого изделия составляет для S121 – 250 мм, для S131 – 300 мм, а для S141 – 400 мм. Теперь при наличии круга для наружного шлифования диаметром 250 мм могут обрабатываться наружные диаметры до 160 мм.

Максимальная длина обрабатываемых деталей, включая средства зажима, для всех трех радиусно-шлифовальных станков составляет 300 мм, максимальный вес заготовки, включая средства зажима, – 100 кг.

Тому, что компания Studer заменяет успешные модели CT, есть веские причины, которые выражаются в увеличении пользы для потребителя. Так, с выпуском новых радиусно-шлифовальных станков был реализован, прежде всего, более высокий технологический уровень. Это видно по станине, которая теперь состоит из минерального литья Granitan® и за счет этого обеспечивает более высокую виброустойчивость, термостойкость и точность перемещений. Это также выражается в наличии системы направляющих StuderGuide® с линейными двигателями приводов, подкупающей своей износостойкостью, долгим сроком службы и высокой динамикой (с возможностью интерполяции).

Основная польза, которую заказчики могут извлечь из новых станков, состоит в расширении спектра обрабатываемых деталей за счет дополнительного типоразмера станка и в новой концепции системы правки, которая за счет нового расположения на оси В (синхронно поворотный стол изделия) стала не только проще, но и термоустойчивее и механически жестче. То, что теперь и новые S121, S131 и S141 изготавливаются по принятому на фирме Studer модульному принципу, означает для пользователя, кроме того, единообразие запчастей при техобслуживании и сервисе, а также большее наличие сервисных техников.

Это означает «гармонизацию» компонентов и – за счет нового дизайна и улучшенной эргономики – повышение ценности станков. Программное обеспечение с большими функциональными возможностями В новых радиусно-шлифовальных станках особо следует отметить программное обеспечение StuderSIM, так как с его помощью компания Studer отвечает на вопрос, что необходимо оператору для обработки сложных деталей, в том числе при обработке деталей за одну установку.

Ответ: необходим ассистент, с помощью которого, согласно чертежу, измерялись бы окружности деталей, генерировались все необходимые геометрические данные для циклов шлифования и путем имитации на компьютере или станке проверялся и визуализировался процесс шлифования. Таким функционально мощным ассистентом является StuderSIM. Ему в помощь – оснащение станка, которое выделяется уже упомянутой станиной из минерального литья Granitan® и системой направляющих StuderGuide® с линейными двигателями приводов. Сюда же относятся оси Х и Y, образующие крестовый суппорт, на который в станке S121 могут устанавливаться один шпиндель, параллельно два шпинделя или два шпинделя на гидравлической поворотной шлифовальной бабке, а в станках S131 и S141 – 4-шпиндельная поворотная шлифовальная бабка с приводом прямого действия. Кроме того, станки оснащены бабкой изделия на синхронно поворотной оси В, правящим шпинделем или неподвижным устройством правки на оси В и измеритель ным щупом на шлифовальной бабке.

Новыми, наконец, являются кабинетная защита станка и консоль управления в новом дизайне Studer. От универсальных внутрикруглошлифовальных станков S121, S131 и S141 одноименные радиусно-шлифовальные станки отличаются рядом технических деталей. Так, оси В радиусно-шлифовальных станков выполнены синхронными и интерполируемыми (от -60° до +90°), в то время как универсальные внутрикруглошлифовальные станки имеют поворотный стол, позиционируемый от -10° до +20°. Кроме того, шпиндели на радиусно-шлифовальных станках расположены на револьверной бабке сзади, а на внутрикруглошлифовальных станках – в точности наоборот: они находятся спереди. Различия имеются и в концепции правки. Так, радиусношлифовальные станки имеют устройство правки на оси В, внутрикруглошлифовальные станки, напротив, оборудованы двумя откидными устройствами правки. Что не менее важно, внутрикруглошлифовальные станки от S121 до S151 используют в работе интерфейс StuderWIN, в то время как новые радиусно-шлифовальные станки – интерфейс StuderSIM.

Полная и завершенная платформа С выходом на рынок радиусно-шлифовальных станков S121, S131 и S141 теперь платформа внутришлифовальных станков Studer дополнена и завершена. Наряду с новыми радиусно-шлифовальными станками к ней относятся простые внутришлифовальные станки S110 и S120, универсальные внутришлифовальные станки от S121 до S151, а также производственный внутришлифовальный станок S122.

С заменой пяти станков (S120, S145, S151, CT700 и CT900) освоены четыре новых сегмента рынка. В случае универсального внутришлифовального станка S121 – это малые станки для широкой области применения, в случае производственного внутришлифовального станка S122 – это станок для серийного выпуска деталей, а в случае универсальных внутришлифовальных станков S141 и S151 (700 и 1300 мм) – это станки для длинных заготовок. Наконец, четвертый сегмент рынка открывает новый радиусно-шлифовальный станок S141 для деталей диаметром до 400 мм.

Новинки станков Walter

Компания Walter представляет следующее поколение хорошо зарекомендовавшего себя во всем мире инструментального шлифовального станка Helitronic Vision На новом высокопроизводительном инструментальном шлифовальном станке Helitronic Vision 400 L могут обрабатываться вращательно-симмет ричные прецизионные инструменты, такие как фрезы, червячные фрезы, сверла, ступенчатые сверла, фасонные инструменты и инструменты для деревообработки из твердых сплавов, быстрорежущей стали, керамики, металлокерамики и КНБ.

Созданный на базе хорошо зарекомендовавшего себя во всем мире высокоточного инструментального шлифовального станка Helitronic Vision с приводами прямого действия на линейных осях и на осях вращения, станок нового поколения при тех же размерах рабочей зоны позволяет осуществлять производство инструментов с длиной зоны обработки по окружности до 420 мм вместо 370 мм ранее, а также диаметром от 3 мм до 315 мм.

Станина из полимера либо минерального литья и портальная конструкция предельной жесткости, гася вибрации, способствуют преобразованию высокой динамики цифровых приводов в точность шлифования. Впервые с новым Helitronic Vision 400 L предлагается и дополнительный недорогой ременный шпиндель для автоматической смены комплектов шлифовальных кругов, который, наряду с вариантом двух шпинделей и вариантом мотор-шпинделя, расширяет возможности конфигурации станка согласно пожеланиям заказчика.

Шлифовальные круги диаметром макс. 254 мм и количест вом до 24 пакетов могут меняться посредством системы смены инструментов. В качестве такой системы применяется 6-осевой робот с ЧПУ фирмы Fanuc. Благодаря применению системы управления FANUC последнего поколения, компания Walter предлагает пользователям максимум возможностей и надежности.

К этому добавляется высокое удобство пользования хорошо зарекомендовавшим себя во всем мире программным обеспечением WALTER HELITRONIC TOOL STUDIO с 3D-моделированием, которое гарантирует высокоэффективное и удобное управление станком.

Ewag – LASER LINE PRECISION «Все в одном» Прецизионная лазерная обработка алмазных инструментов Моделью LASER LINE PRECISION компания Ewag представляет новый станок для лазерной обработки, который является отличной базой для начала работы с лазерной техникой в современном инструментальном производстве.

Применяемый новейший короткоимпульсный волоконный лазер зеленого волнового спектра 532 нм обеспечивает высокую эффективность обработки алмазных режущих материалов, таких как CBN, PKD и CVD-D.

На станке LASER LINE PRECISION без усилий могут обрабатываться вращательно-симметричные инструменты диаметром до 200 мм и длиной до 250 мм, а также поворотные режущие пластинки с диаметром внутренней окружности от 3 мм и диаметром внешней окружности до 50 мм. Уникальный и запатентованный процесс обработки Laser Touch Machining® обеспечивает наилучшее качество поверхностей, даже на инструментах с самой сложной или филигранной геометрией.

Обработка любых контуров режущих кромок, задних углов, а также 3D-обработка геометрий для отвода стружки полностью возможны за одну установку. Образующиеся дымовые газы и испаряющийся материал всасываются на LASER LINE PRECISION интегрированной в станок и близко расположенной вытяжкой и отводятся в соответствующую систему фильтрации.

Требующий для установки всего около 5 м2 площади, станок LASER LINE PRECISION, по сравнению с хорошо зарекомендовавшим себя по всему миру LASER LINE ULTRA, является самым компактным лазерным центром высшего класса для обработки супертвердых инструментов. Имеющийся в качестве опции 6-осевой робот обеспечивает высочайшую универсальность при многосменной работе с малым количеством персонала.

Контакты производителей станков

United Grinding Group AG Jubiläumsstrasse 95 3005 Bern, Switzerland Тел. +41 31 356 01 24 Факс +41 31 356 01 12 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Fritz Studer AG 3602 Thun, Switzerland Тел. +41 33 439 11 11 Факс +41 33 439 11 12 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Mägerle AG Maschinenfabrik Allmendstrasse 50 8320 Fehraltorf, Switzerland Тел. +41 43 355 66 00 Факс +41 43 355 65 00 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Walter Maschinenbau GmbH Jopestrasse 5 72072 Tübingen, Germany Тел. +49 7071 9393 0 Факс +49 7071 9393 695 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Schaudt Mikrosa GmbH Saarländer Strasse 25 04179 Leipzig, Germany Тел. +49 341 4971 0 Факс +49 341 4971 500 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Blohm Jung GmbH Kurt-A.-Körber-Chaussee 63-71 21033 Hamburg, Germany Тел. +49 40 7250 02 Факс +49 40 7250 32 87 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Blohm Jung GmbH Jahnstrasse 80-82 73037 Göppingen, Germany Тел. +49 716 1612 0 Факс +49 716 1612 170 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Ewag AG Industriestrasse 4 4554 Etziken, Switzerland Тел. +41 32 613 31 31 Факс +41 32 613 31 15 Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Станкостроительные заводы России — 69 предприятий

Станкостроение является важнейшей отраслью машиностроения России, выпускающей разнообразные станки — металлорежущие, деревообрабатывающие, для обработки прочих материалов, а также кузнечно-прессовое оборудование, машины и аппараты для газотермического напыления и поверхностной термообработки и т.д. Кроме того, станкостроительные предприятия выпускают запасные части и принадлежности для станков, оказывают услуги по монтажу, сервисному обслуживанию и ремонту своей продукции. Станкостроительные заводы не производят конечную продукцию для общественного потребления, но выпускаемые ими станки являются основными средствами любого промышленного производства. Потребители продукции станкостроительных заводов – предприятия транспортного и сельскохозяйственного машиностроения, военно-промышленного комплекса, энергомашиностроения, металлургии, производители отдельных видов товаров массового потребления.

Продукция станкостроительных заводов имеет разнообразное назначение, виды и размеры: от сложных автоматических производственных линий в несколько сот метров длиной для крупного промышленного производства до миниатюрных токарных станков, применяемых для ремонта часовых механизмов.

Основу станочного парка машиностроительного предприятия составляют металлообрабатывающие станки, подразделяемые на:

- фрезерные,

- шлифовальные,

- заточные,

- сверлильные,

- токарные,

- листогибочные,

- долбежные.

Производственный процесс станкостроительного завода делится на фазы заготовки, обработки и сборки. Для станкостроения характерен длительный производственный цикл: на изготовление одного станка уходит в среднем 5-6 месяцев. Производство представлено следующими основными цехами: литейным, механосборочным, термическим, инструментальным, ремонтно-механическим.

Современное производство нуждается в станках, отвечающих требованиям быстроты и высокой точности изготовления деталей при невысоких затратах на выполнение работы: с системами электронного управления, цифровой индикацией, возможностью включения нескольких станков в единую технологическую линию. В мировом станкостроении широко внедряются технологические инновации. Среди последних тенденций – интеграция нескольких процессов в одном станке, возможность управления станками через Интернет, модульный принцип построения реконфигурируемого оборудования, производство станков для обработки новейших материалов – комбинированных волокон керамики, труднообрабатываемых и жаростойких сплавов и др., использование нанотехнологий. Не последнее внимание уделяется дизайну и эргономике современных станков.

Ввиду того, что станкостроение является отраслью, наиболее чувствительной к экономическим спадам и подъемам, российские станкостроительные заводы пока не могут конкурировать с ведущими мировыми производителями, чему немало способствовало значительное падение производства в 90-е годы. Несмотря на то, что износ станочного парка на российских предприятиях превышает 70%, а средний возраст станков – более 15-20 лет, сохраняется крайне низкая востребованность продукции российского станкостроения на внутреннем рынке. Однако высокий потенциал, заложенный в отрасль еще в советское время, до сих пор позволяет российским станкостроительным предприятиям экспортировать до 40% своей продукции даже в страны с развитым собственным станкостроением – США, Китай, Японию, Германию. Совмещение инженерных решений высокого уровня, заложенных в российские станки, с сильной элементной базой (электроникой, электрикой, гидравликой) зарубежных производителей позволяет получить станки высокого качества. Но доля российских станков на мировом рынке еще крайне мала – всего 0,3%. В 1990 г. СССР находился на 3-м месте по производству механообрабатывающей продукции, сегодня Россия занимает лишь 22-ю строчку в рейтинге мирового станкостроения.

Начало станкостроению в России положило изобретение в 1712 г. русским механиком Андреем Нартовым токарного станка с самоходным суппортом. Развитие отрасли связано с именами русских умельцев – Якова Батищева, Павла Захавы, работавших над созданием сверлильных, опиловочных, отрезных и др. станков, применяемых в обработке ружейных стволов, Льва Собакина, Алексея Сурнина.

Русские станки — Производители станков

1. Станки производства ОАО «Астраханский Станкостроительный Завод»

Токарные станки: 1В62Г(1000), 1В625(1500), 1В62Г(1500), 1В625(1000), 1В625(2000), 16В20, 1В625М(1000), 1В625М(1500), 1В625М(2000)

Сверлильные станки: АС 2116М, АС2532, АС2540, АС2550

Станки для резки арматуры: СМЖ-175

Станки для гибки арматуры: СГА-55

Астраханский станкостроительный завод создан в 1944 году.

Завод имеет механический, инструментальный, сборочный, кузнечно-штампосварочный и ремонтно-механический цеха, а так же на территории завода находится склад для хранения металла, литья, поковок и готовой продукции, в упакованном виде. Склад оснащен козловыми кранами грузоподъемностью 10 и 20 тонн и имеет железнодорожную нитку для подачи вагонов.

Обработка базовых деталей ведется на технологических линиях, оснащенных высокопроизводительным оборудованиям и станками с ЧПУ.

2. Станки производства ЗАО «КомТех-Плюс»

Токарные станки: ТВ-11, ТВ-7М, ТВ-9, ТВ-101, ТВ-10, ВСТ-028

Сверлильные станки: НС-16, НС16-01 (СНВШ-2)

Фрезерные станки: НГФ-110-Ш4, СПФ-1, СПФГ-02

ЗАО «КомТех-Плюс» — один из ведущих поставщиков малогабаритного металлорежущего станочного оборудования на рынок.

Большой опыт, высококвалифицированных специалистов по проектированию станочного оборудования, внедрения современных технология, применение современных систем ЧПУ.

3. Станки производства ОАО «Стерлитамакский Станкостроительный Завод»

Токарные станки: 200НТ (600), 200НТ (1000)

Сверлильные станки: 2С132, 2С125-01, 2С125, 2С50, 2С125-04

ОАО «Стерлитамакский станкостроительный завод » является одним из самых крупных станкостроительных предприятий России. Станкозавод проектирует и изготавливает современные обрабатывающие центра и универсальные станки. Наша техника – это высокая производительность и гарантированное качество, стабильная точность, высокоэффективные методы труда, интенсивная технология металлообработки, широкие технологические возможности, оптимальное использование свойств современного режущего инструмента.

4. Станки производства ООО ПО «Липецкая станкостроительная компания»

|

Сверлильные станки: 2Л132

Плоскошлифовальные станки: 3Л722В, 3Л722В-70, 3Л722В-80

С 1962 года Липецкий станкостроительный завод приступил к выпуску плоскошлифовальных станков. Благодаря небольшим габаритам, простоте управления и надежности, они пользовались устойчивым спросом в нашей стране и за рубежом.

5. Станки производства Машиностроительное Предприятие «ПромСтройМаш»

Сверлильные станки: 2М112, 2М112.02

Разрезные станки: 8Г240, 8725А, СМЖ-172А, СМЖ-172БМА, СМЖ-322, СМЖ 357

Гибочные станки: ИВ 3428, ИВ 3429, ИВ 3430, ИВ3432, УГА-40, ИБ 2223, ИБ 2224

Кузнечно-прессовое оборудование: СМЖ 652, НВ5223, НВ5222, НВ5221, НВ5224, НА3214, НА3216,

СТД9 (СТД-9А, СТД-9АМ), НКЧ 6020, НА3218, Н3118, НД3318, НА3121, Н 3121, МНГ 13, МНГ 16, Н3122, Н478, НА3221,

НА3222, НА3223, НА3225, НК3416, НК3418

Промышленные прессы: П6320, П6324, П6326, ДЕ2428, П6328, ПБ6330-02, ДЕ2432, ДЕ2430, П6332, ДГ2434, ПБ6334-02,

ДГ2436, КД2114, КД2118, К2019, КД2322, КД2122Г, КД2324, КД2124К, КД2126, КД2328В, КД2128, КД2130Г, КВ2132Г

Машиностроительное Предприятие ПромСтройМаш это современный многопрофильный машиностроительный завод Оренбургской области. Основная продукция КПО, станки, средства механизации.

6. Станки производства ООО «Алапаевский Станкостроительный Завод»

Сверлильные станки: CHC-12

Металлорежущие станки на российский и зарубежный рынок Алапаевский станкостроительный завод поставляет уже 70 лет. В результате, выпушено свыше 50 тыс. ед. токарно-револьверных и токарно-винторезных станков, специальных станков, всего около 150 моделей, успешно работающих в 44-х странах мира, более чем на 1100 российских предприятиях.

9. Станки производства Россия

Токарные станки: 16к20

Завод предлагает качественные и надежные станки, которые пользуются устойчивым спросом среди потребителей, заинтересованных в получении профессионального оборудования с оптимальным соотношением цены и качества. В своей работе мы используем комплексный подход, благодаря которому у нас можно купить станок от производителя по выгодной стоимости.

10. Станки производства ОАО «Рязанский Станкостроительный Завод»

Токарные станки: 16Р25П (3000), 16Р25П (750), 16Р25П (2000), 16Р25П (1500), 16Р25П (1000), 1М63Н (2000), 1М63Н (1500), 1М63Н (750), 1М63Н (8000), 1М63Н (5000), 1М63Н (3000), 16К40 (8000), 16К40 (5000), 16К40 (3000)

Рязанский Станкозавод представляет модельный ряд металлорежущего оборудования, позволяющего осуществлять токарные, фрезерные, сверлильно-расточные операции, а также зубообработку сложных деталей. Эксплуатация предлагаемого оборудования обеспечивает существенное снижение себестоимости и времени изготовления деталей в серийном и мелкосерийном производстве.

11. Станки производства ЗАО «Завод фрезерных станков»

Фрезерные станки: 6Т12, 6Т13, 6Т82Ш, 6Т83Ш

ЗАО «Завод фрезерных станков» входит в промышленную группу «РосСтанКом», объединяющую производителей универсальных токарных и фрезерных станков, токарных станков с ЧПУ, оборудованных приводами отечественного и импортного производства. ЗАО «Завод фрезерных станков» — единственный производитель всей гаммы фрезерных станков в СНГ, включая специальные станки с ЧПУ.

12. Станки производства Россия

Заточные станки: УЗС-96М

В настоящее время предприятие выпускает машиностроительную продукцию, автосервисное оборудование, трансформаторы питания и магнитопроводы для радиоэлектронной промышленной и бытовой аппаратуры, сварочное оборудование, электродные котлы для систем отопления, фильтры помехоподавляющие с ориентацией предприятия России.

13. Станки производства ОАО «Кировский Станкостроительный Завод»

Заточные станки: СТчПК-22, ТчПА-7

Кировский станкостроительный завод — старейшее машиностроительное предприятие в России по выпуску заточного и деревообрабатывающего оборудования — представляет группу оборудования для заточки и подготовки дереворежущего инструмента. Предприятие производит широкую номенклатуру деревообрабатывающих станков, в том числе: фрезерных, ленточнопильных, многопильных, комбинированных, токарных, круглопалочных, сверлильных и широкую группу круглопильных станков.

14. Станки производства ЗАО «Нелидовский завод гидравлических прессов»

Разрезные станки: 8725

Гибочные станки: ИВ2142, ИВ2143, ИВ2144, ИВ2145, ИВ2146

Кузнечно-прессовое оборудование: НГ5222, НГ5223, НГ5224, МА4127, МА4129, МА4132, МА4134, МА4136, МА4138,

МА4139, МА4140, НГ1250, НГ2000

ЗАО «Нелидовский завод гидравлических прессов» располагаться в городе Нелидово, в Тверской области на 320 км автодороги Балтия (Москва — Рига, М9).Завод построен в период с 1972 по 1976 годы. В настоящее время Нелидовский завод гидравлических прессов является одним из крупнейших промышленных предприятий отечественного кузнечно-прессового машиностроения. Имеющиеся технологические производственные мощности — заготовительно сварочные, механообрабатывающие, гальванические, сборочные позволяют выполнить широкий спектр заказов для всех отраслей промышленности.

15. Станки производства Россия

Гибочные станки: T-67, Т-108, Т-Твин, Т-Снейк, Т-159, Т-133, Т-114, Т-108

Помимо разрабатываемых по заказу нестандартного оборудования и оборудования специального назначения, завод выпускает серийную продукцию, такую, кактрубогибочные станки, автоматизированные прессы, гидравлические системы и узлы, системы дистанционного управления оборудованием.

16. Станки производства Россия

Гибочные станки: ТПГ-1Б, ТПГ-1,25Б, ТГН-1,25, ТПГ-2Б, ТПГ-2ЭП, ТПГ-3Б, ТПГ-3ЭП, ТГ-3ЭП

Научно-производственная фирма с 1991 года занимается проектированием и серийным изготовлением средств малой механизации. Основные типы производимого оборудования: гидравлические трубогибы с ручным и электрическим приводом, гидравлические прессы настольные и гаражные, ручные опрессовщики систем отопления и тд. НПФ Инстан является ведущим производителем гидравлических трубогибов на Северо-Западе.

17. Станки производства Россия

Гибочные станки: И2416, И2223, И2430.20, ИБ2220Г, ИВ2222, И7210, И2210, ИБ22085.3, ИБ2213В, ИБ2216В, ИБ2225.2.5

ИБ2232.8, ИБ2220В, ИБ2219В, ИБ2235.6, ИБ2235.4, ИБ22110.18, ИБ2222В, ИБ2230.12, ИБ2245.4

завод кузнечно-прессового оборудования был основан в 1941 году. Предприятие производит широкий спектр кузнечно прессового оборудования, самым известным из которого являются листогибочные машины.

18. Станки производства Россия

Гибочные станки: ЛГМ 4×2500, ЛГМ 3×2000, ЛГМ 6×1600, ЛГМ 2,5×2500, ЛГМ 5×2000

завод КПО специализируется на производстве кузнечно-прессового оборудования. Основной продукцией являются листогибочные машины и гильотинные ножницы с различными параметрами обработки металла. Кроме этого, наш завод выпускает ряд второстепенной продукции, не менее востребованной и качественной, обладающей высокими эксплуатационными характеристиками.

19. Станки производства Россия

Кузнечно-прессовое оборудование: НГМ-6,3, НГМ-13

завод почти с вековой историей, расположенный в исторической части Армавира (Краснодарский край). Предприятие было основано в 1933 году и является одним из старейших машиностроительных предприятий Кубани.

20. Станки производства Россия

Кузнечно-прессовое оборудование: НГ6.3×2, НГ4×2.5, НГ13, НГ6.3×3.0, НГ6.3×2.5, НГ16

Основной вид деятельности завода — производство установок для резки металла (гильотинные ножницы, в 1983 году завод выпустил первую модель установки), которые применяются для резки листового проката, а так же рубки прутка и уголка.

21. Станки производства Россия

Кузнечно-прессовое оборудование: НЛ3427, НЛ3418А

Завод — крупное машиностроительное предприятие Оренбургской области. Оно начало свою деятельность на базе артели «Красный штамповщик», эвакуированной из Киева в сентябре 1941 г. С первых дней своего существования здесь изготавливали военную продукцию.

еским оборудованием: станки горизонтально-расточные, продольно-фрезерные, шлифовальные, продольно-строгальные, токарно-карусельные, токарно-центровые.

Будущее производства металлообрабатывающих станков в России

Все же последнее время, за счет государственного стимулирования, а также программ импортозамещения, ощущается медленный, но стабильный рост отрасли станкостроения. В России активно действует и развивается более 50 станкостроительных предприятий среди которых: Липецкий станкозавод, Саратовский завод тяжелых зуборезных станков (СЗТЗС), Тяжстанкогидропресс (ТСГП), Липецкий завод профилегибочного оборудования (ЛЗПО), Конструкторско-технологическое бюро машиностроения (КТБ Маш), Станкоинструментальный завод Термит (Станки Термит), Коломенский завод тяжелого станкостроения (КЗТС), Рязанский завод токарных станков (РЗТС), Дмитровский завод фрезерных станков (ДЗФС), Ульяновский завод тяжелых и уникальных станков (УЗТС), Уральский Станко-ремонтный завод (УСРЗ), Ивановский завод тяжелого станкостроения (ИЗТС), Липецкий станкостроительный завод Возрождение (ЛСЗВ), Алапаевский станкостроительный завод (АСЗ), Астраханский станкостроительный завод (АСЗ), Барнаульский станкостроительный завод (БСЗ), Владимирский станкостроительный завод (Техника), Завод фрезерных станков (ЗФС), Егорьевский станкостроительный завод (Комсомолец), Краснодарский станкостроительный завод (Седин), Майкопский станкостроительный завод им. Фрунзе (МСЗ), Петербургский станкостроительный завод (ТБС),, Рязанский станкостроительный завод (РСЗ), Сасовский станкостроительный завод (САСТА), Средневолжский станкостроительный завод (СВСЗ), Стерлитамакский станкостроительный завод (Стерлитамак — М.Т.Е.), Хабаровский станкостроительный завод (ХСЗ), Ульяновский станкостроительный завод (Профиль), Читинский станкостроительный завод (ЧСЗ) и т.д.

Российские станки | Журнал Популярная Механика

Во времена СССР ходила такая байка. Японцы купили советский станок, привезли к себе, все железо тут же отправили на переплавку, а из деревянной тары понаделали мебели. Якобы для бедной рудой и лесом Японии это была чрезвычайно выгодная сделка. Ну, а действительно, зачем еще японцам наши станки?

Про нынешнее станкостроение баек уже не рассказывают. Считается, что его нет. Согласно расхожему стереотипу, российская экономика чисто сырьевая, вся наша промышленность — это «отверточная сборка», и уж конечно, индустриальное оборудование исключительно импортное.

Что ж, как говорится, в каждой шутке есть доля правды, да и стереотипы редко возникают на пустом месте. Тем радостней иногда узнать, что реальность сложнее шуток и стереотипов. И гораздо оптимистичнее. Наш автобус медленно катится по асфальтовой дорожке, края которой крошатся как песочный торт. Крошатся прямо в залившие неухоженные газоны лужи мутно-бежевого цвета. Окружающий вид глаз не радует: на советских заводах и так-то не особо баловались ландшафтным дизайном, а тут еще во всем заметны следы двадцатилетнего упадка. Картина очень характерная и виденная не раз.

Славные традиции Трудно придумать лучший способ показать циклопические масштабы станов, которые производил Коломенский завод тяжелого станкостроения. Десятки человек на планшайбе!

Славные традиции Трудно придумать лучший способ показать циклопические масштабы станов, которые производил Коломенский завод тяжелого станкостроения. Десятки человек на планшайбе!

Из «софта» в «хард»

Мы на территории Коломенского завода тяжелого станкостроения, которому в этом году исполнилось 100 лет. В Российской империи здесь начинали с конных повозок, потом, в советские времена, делали пушки и, наконец, перешли к станкам. ЗТС был настоящим гигантом советской индустрии и занимал огромную территорию, которая теперь поделена между несколькими юридическими лицами. В общем, случилось то, что обычно случалось с такого рода предприятиями в годы, когда страна увлеклась торговлей и финансами: завод обанкротился. Получилось, что российские станки оказались не нужны не только японцам. И все же столетний юбилей знаменитого завода не стал траурной датой. Потихоньку, шаг за шагом, здесь, в Коломне, а еще в Стерлитамаке, Иванове и других городах российское станкостроение рождается заново.

И вот что интересно. Люди, стоявшие у истоков новой жизни знаменитого коломенского завода, отнюдь не выходцы из тяжелой индустрии. Они пришли из самой что ни на есть «экономики знаний». Еще в 1995 году группа студентов, аспирантов и выпускников московского «Станкина» объединилась в производственный коллектив и стала выполнять заказы западных станкостроительных фирм на разработку ПО для автоматизированных систем управления. Ни о каком «тяжелом металле» не было и речи — то была эпоха, когда программисты и вообще «компьютерщики» были героями дня. Постепенно сфера деятельности и круг партнеров команды — теперь она стала называться ЗАО «Станкотех» — расширялись. Появился интерес не только к созданию ПО для станков, но и к их модернизации, переоборудованию на основе современных средств ЧПУ. Наконец, в 2011-м ЗАО «Станкотех» пришло в Коломну. Компанией было поглощено обанкротившееся предприятие ООО «СКБ-ЗТС», созданное на основе цеха прецизионных станков бывшего Коломенского завода тяжелого машиностроения. На этих площадях со славной историей «станкотеховцы» принялись создавать новое предприятие, которое теперь не только модернизирует старые станки, но и производит новые. В 2013 году ЗАО «Станкотех», управляющее производством в Коломне, объединилось со станкостроительным заводом в Стерлитамаке (НПО «Станкостроение») в группу «СТАН». В октябре этого года было объявлено о присоединении к группе еще двух станкостроительных производств в Рязани и Иванове.

Гибкость и точность На фото станок-трубогиб выполняет свою медленную, но очень тонкую работу. Под управлением компьютера он создает сложные трехмерные конфигурации из труб — такие детали используются, в частности, в топливных системах ракет. Еще одна новинка ЗАО «Станкотех», стоящая в заводском цехе, — обрабатывающий центр модели ОЦП 300, который предназначен для обработки крупногабаритных деталей (плит, рам, корпусов) из легких металлических сплавов и композитных материалов. На станке можно обрабатывать детали любой геометрической формы с пяти сторон без переустановки.

Гибкость и точность На фото станок-трубогиб выполняет свою медленную, но очень тонкую работу. Под управлением компьютера он создает сложные трехмерные конфигурации из труб — такие детали используются, в частности, в топливных системах ракет. Еще одна новинка ЗАО «Станкотех», стоящая в заводском цехе, — обрабатывающий центр модели ОЦП 300, который предназначен для обработки крупногабаритных деталей (плит, рам, корпусов) из легких металлических сплавов и композитных материалов. На станке можно обрабатывать детали любой геометрической формы с пяти сторон без переустановки.

Станки, которые строятся и будут строиться сегодня в Коломне, — это совсем не рядовое оборудование. Изготовлен и работает в цехе уникальный станок-трубогиб, постепенно воплощается в металле универсальный раскатной стан УРС-3200, проектируется станок для вырезания вафельного фона. Нет, кондитерские изделия тут ни при чем, и одного лишь перечисления названий этих машин хватит сведущему человеку, чтобы понять, какой отрасли понадобились новейшие российские станки. Но сначала все-таки о японцах.

Карусели не для развлечений

Выбор, который ЗАО «Станкотех» остановило на Коломенском ЗТС (точнее, пока на его части), был совсем не случаен. Завод, несмотря на свою сложную и типичную для новейших времен судьбу, обладал, как сейчас принято говорить, компетенцией высокого уровня (и частично ее сохранил) в области создания уникального сверхтяжелого промышленного оборудования. В 1970 году специалистами ЗТС был построен карусельный универсальный станок КУ299. На его гигантской планшайбе могли размещаться детали диаметром до 20 м и весом до 560 т. Машина была отправлена на экспорт, став самым сложным крупным станком, когда-либо проданным Советским Союзом за границу. Покупателем стала… японская компания Hitachi — ничего лучше в мире для обработки сверхкрупных деталей (в основном для нужд энергетики) специалисты из Страны восходящего солнца не нашли. В Японию отправился и другой коломенский карусельный станок — КУ153Ф1. Еще более крупный станок — по некоторым данным самый большой в мире — был изготовлен коломенцами для волгодонского «Атоммаша». Деталь, обрабатываемая на станке КУ466, может иметь высоту до 5 м, диаметр заготовки — до 22 м! Сейчас эта машина работает в Китае. Карусельный станок КУ168 изготовили в 1966 году для решения уникальной задачи: на нем шлифовали шестиметровое зеркало Большого азимутального телескопа Специальной астрофизической обсерватории АН СССР, расположенной на Северном Кавказе.

Катать и резать

Новым хозяевам коломенского производства приходится нелегко — они унаследовали не только славные традиции, но и последствия упадка. В цехах вовсю идет работа, строятся и модернизируются станки, при этом на повестке дня остаются многочисленные хозяйственно-организационные проблемы. В некоторых помещениях пришлось чинить кровлю. Решается вопрос об автономном отоплении и водоснабжении для каждого цеха. Ведутся переговоры о возвращении производству тех заводских помещений, которые сегодня занимают другие фирмы. В одном из таких «чужих» цехов стоит печь для отжига огромных деталей (в печи поверхность металла подвергается «искусственному старению» для последующей мехобработки). Длина печи 30 м, ширина и высота — по 5 м. Когда-нибудь дойдут руки до обустройства территории, но главное — производству дан старт.

Когда станок работает — это всегда заметно. Крутятся валы, жужжат фрезы, перемещаются суппорта. Но станок-трубогиб — исключение. Его работа медленная и незаметная, как движение часовой стрелки. Видно лишь, как в месте входа трубы в станок она раскаляется докрасна. Казалось бы, в чем тут техническая сложность? Все просто, если из трубы нужно сделать примитивное «колено». Но если эта труба является, скажем, частью топливной системы ракеты, то ее придется изогнуть в весьма сложную конфигурацию, чтобы она точно вписалась в габариты агрегата. Для того чтобы получить трубу, образующую заданную трехмерную фигуру, нужен станок с ЧПУ. Только компьютер способен управлять этим медленным процессом с прецизионной точностью.

Флагманский проект Стан УРС-3200 предназначен для изготовления особо точных осесимметричных деталей (конусы, цилиндры, оболочки двойной кривизны) методом комбинированной наружной и внутренней раскатки. Технология внутренней и наружной раскатки применяется для получения труб и оболочек специального назначения. Основное ее преимущество — высокая точность геометрических размеров получаемых изделий и упрочнение материала в процессе раскатки. Компоновка стана — вертикальная с трехроликовой клетью и неподвижной в осевом направлении оправкой для наружной раскатки, с трехроликовой клетью и стационарной матрицей для внутренней раскатки. На стане может быть реализован процесс как наружной, так и внутренней раскатки. Переход от одного процесса к другому достигается за счет перенастройки стана и установки соответствующего инструмента.

Флагманский проект Стан УРС-3200 предназначен для изготовления особо точных осесимметричных деталей (конусы, цилиндры, оболочки двойной кривизны) методом комбинированной наружной и внутренней раскатки. Технология внутренней и наружной раскатки применяется для получения труб и оболочек специального назначения. Основное ее преимущество — высокая точность геометрических размеров получаемых изделий и упрочнение материала в процессе раскатки. Компоновка стана — вертикальная с трехроликовой клетью и неподвижной в осевом направлении оправкой для наружной раскатки, с трехроликовой клетью и стационарной матрицей для внутренней раскатки. На стане может быть реализован процесс как наружной, так и внутренней раскатки. Переход от одного процесса к другому достигается за счет перенастройки стана и установки соответствующего инструмента.

Другое детище ЗАО «Станкотех» — универсальный раскатной стан УРС-3200, который предназначен для изготовления особо точных осецентричных деталей — конусов, цилиндров, оболочек двойной кривизны — методом комбинированной наружной и внутренней раскатки. 3200 — это максимальный диаметр в миллиметрах той самой цилиндрической или конусообразной детали, которую можно создать на станке, и это очень внушительная цифра. При этом в высоту деталь может достигать 1 м. Стан еще не построен, но его крупногабаритные детали уже складируются в цеху. ЗАО «Станкотех» делает на этот станок особые ставки, ибо его параметры не имеют аналогов в мире. Машина работает с прецизионной точностью и будет создавать детали, в которых нет швов. Раскатка (в отличие от сварки из листа) позволяет за счет уплотнения металла делать стенки изделий на 20% тоньше, чем при традиционных технологиях, и при этом они смогут выдержать гораздо большие нагрузки. Такое оборудование найдет свое применение прежде всего в аэрокосмической промышленности, например при строительстве ракетных двигателей и командных, то есть наиболее критичных с точки зрения конструкции, частей ракет. Ранее отечественная промышленность выпускала подобные машины, но там применялась только внешняя раскатка, к тому же максимальный диаметр детали достигал лишь 2,5 м. Иными словами, новое оборудование поднимет отечественное ракетостроение на более высокий технологический уровень.

И наконец, о вафельном фоне, который, как уже было сказано, не имеет никакого отношения к кондитерской промышленности. У Коломенского ЗТС опыт строительства станков для создания вафельного фона был, а сегодня новые машины с этой функцией уже проектируются в КБ ЗАО «Станкотех». Вафельный фон создается на деталях с криволинейной поверхностью для облегчения изделия при сохранении его прочности. С помощью фрезерной головки станок выбирает часть металла, оставляя на поверхности квадратные углубления (ячейки), разделенные стенками. Здесь требуется высокая точность, так как глубина ячеек и толщина стенок должны иметь строго заданные размеры. Кроме того, в процессе обработки изделие не должно подвергаться деформации. Для решения последней задачи в новой конструкции обработка будет вестись фрезерными головками сразу с двух сторон, то есть усилие одной головки будет компенсировано усилием другой. Одновременная обработка детали будет вестись по 32 осям. Заказчиком станка выступает Роскосмос.

Разумеется, мы перечислили лишь несколько флагманских проектов обновленного коломенского производства, но уже по ним понятно, что одним из моторов возрождения отечественного станкостроения стало появление серьезных заказчиков, в частности в ракетно-космической отрасли. Объединение разрозненных фрагментов бывшей советской промышленности в вертикально интегрированные корпорации (при всей спорности отдельных моментов этого процесса) вызвало все возрастающий спрос на переоснащение предприятий новым промышленным оборудованием. Рядом с только что построенными станками окажутся и модернизированные машины. Тяжелый станок — как корабль, его основные детали могут сохранять работоспособность десятилетиями, а отдельные механизмы и, разумеется, систему управления можно заменить на более современные.

Статья «Тяжелый металл возвращается» опубликована в журнале «Популярная механика» (№12, Декабрь 2014).

Выбираем деревообрабатывающее оборудование по производительности

Рискну предположить, что серьезные расчеты производительности оборудования, которое эксплуатируется на отечественных деревообрабатывающих и мебельных предприятиях, ни одним из них никогда не проводились.

Результат — незнание действительных возможностей своего производства, задержка сроков выполнения заказов, рост оплаты труда за переработку и т. д.

Классификация деревообрабатывающих станков

Все станки по характеру взаимного перемещения их рабочих органов и обрабатываемых заготовок подразделяются на цикловые — с прерывистым перемещением заготовки и (или) инструмента, проходные — с непрерывным перемещением заготовки, и роторные — с непрерывным перемещением заготовки и инструмента.

В свою очередь, цикловые станки, в которых за один цикл обработки совершается повторяющийся комплекс перемещений, подразделяются на позиционные, циклопроходные и позиционно-циклопроходные.

В позиционных станках заготовка обрабатывается во время ее закрепления на позиции или при ее надвигании на инструмент. В циклопроходных заготовка перемещается относительно инструмента, установленного неподвижно, а по окончании цикла продвигается дальше или возвращается в исходное положение. В позиционно-циклопроходных станках часть операций обработки выполняется при движении заготовки относительно неподвижного режущего инструмента, затем она останавливается, на этой позиции выполняются следующие операции, после чего деталь продвигается дальше или возвращается в начальное положение.

В станках проходного типа выполняется обработка заготовок, движущихся относительно неподвижного инструмента, которые перемещаются непрерывным потоком торец в торец или с межторцовыми разрывами.

К роторным относятся станки, в которых закрепленные в роторе или на вращающемся столе неподвижные либо вращающиеся заготовки совершают движение по круговой траектории, а их обработка ведется за счет перемещения инструмента.

По тем же признакам осуществляется и классификация автоматических линий.

Производительность деревообрабатывающих станков

Под производительностью станков понимается количество продукта, вырабатываемого на них в единицу времени. Производительность может определяться разными показателями: в штуках, которая отражает количество обработанных деталей или изделий; в единицах объема, длины либо площади, которая отражает объем готовой продукции в кубических, квадратных или погонных метрах; производительность резания выражается в количестве материала (древесины), превращенного в стружку за единицу времени.

При обработке каждой единицы продукции на станке время затрачивается на выполнение основных технологических (машинных) операций, дающих непосредственный технологический эффект (резание, прессование и т. д.), и вспомогательных (загрузка, базирование, закрепление, контроль, управление, освобождение, разгрузка и т. д.).

При работе станков необходимы и внецикловые затраты времени — на наладку, замену инструмента, уборку станка, регламентированный отдых рабочего и т. д., — непосредственно влияющие на производительность.

Различаются технологическая, теоретическая и действительная производительность.

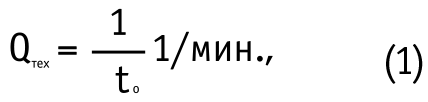

Технологическая производительность (Qтех) показывает количество продукции, которая могла бы быть выработана на станке, если бы отсутствовали затраты времени на выполнение вспомогательных операций и внецикловые потери времени (то есть при непрерывной работе станка):

где to — основное время обработки, мин.

Основное время обработки соответствует времени прохождения заготовки через станок проходного, циклово-проходного типа или времени цикла обработки на цикловых станках.

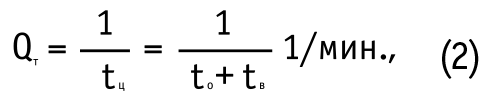

Теоретическая производительность (Qт) отражает количество продукта, вырабатываемого на станке в единицу времени, без учета внецикловых затрат:

где tц — время цикла обработки, мин., tц=tо + tв; tв — вспомогательное время, мин.

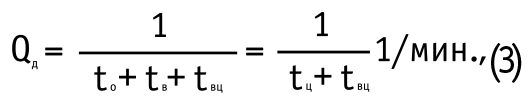

Действительная производительность (Qд) — производительность, при определении которой учитываются затраты времени всех видов, приходящиеся на единицу продукции, в том числе и внецикловые:

где tвц — внецикловые затраты времени, мин.

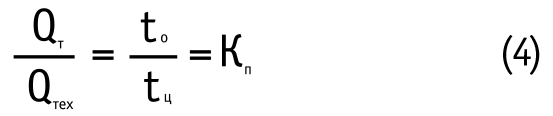

Отношение теоретической производительности (Qт) к технологической (Qтех), которое можно выразить формулой

называется коэффициентом производительности станка Кп (коэффициентом использования машинного времени), который характеризует оборудование по полноте использования времени его работы в рамках цикла обработки, то есть демонстрирует соотношение временных затрат, необходимых для проведения основных и вспомогательных технологических операций.

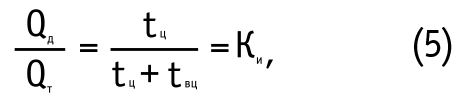

Отношение действительной производительности (Qд) к теоретической (Qт)

называется коэффициентом использования станка Ки и характеризует степень использования времени его работы с учетом внецикловых затрат.

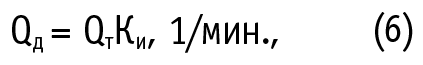

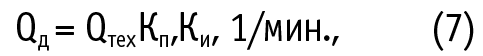

а после замены Qт из формулы (4) его значением получим

из чего следует, что действительная производительность оборудования определяется технологической с учетом коэффициента производительности (Кп) и коэффициента использования (Ки).

Часовая производительность деревообрабатывающих станков

В расчетах производительности обычно вычисляются часовая, сменная и годовая производительность.

Часовая производительность фактически соответствует технологической или теоретической с учетом коэффициента использования машинного времени Кп. При ее расчете не учитываются внецикловые потери времени. Ее знание в первую очередь необходимо для определения фактических возможностей станка, определяемых его конструкцией, например для сравнения с аналогами.

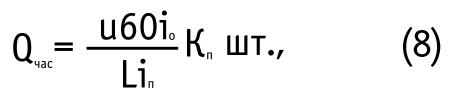

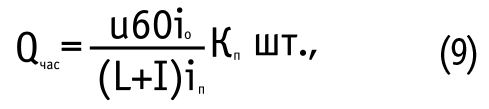

Для станков проходного типа, в которых подача заготовок осуществляется торец в торец, вычисления часовой производительности наиболее просты и выполняются по формуле

где u — скорость подачи заготовок, м/мин.; 60 — количество минут в часе;

iо — количество одновременно обрабатываемых или получаемых заготовок по ширине и (или) толщине, шт.

L — длина заготовки, мм; iп — количество проходов заготовки через станок.

Формула несколько усложняется, если при подаче заготовок должен соблюдаться заранее заданный межторцовой разрыв:

где l — величина заданного межторцевого разрыва, мм.

Формула применяется для разных станков — рейсмусовых, четырехсторонних продольно-фрезерных, круглопильных, прирезных и обрезных, кромкооблицовочных, всех вальцовых и т. д.

При необходимости получить результат в единицах объема, площади или длины количество заготовок умножается на площадь их поперечного сечения, площадь или длину.

Если на станке предполагается обработка заготовок разной длины, то расчет проводится по каждому значению длины в отдельности, после чего результаты суммируются.

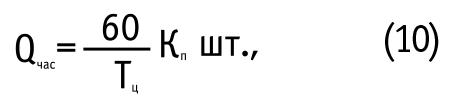

Для станков с цикловой обработкой часовая производительность определяется по формуле

где 60 — количество минут в часе; Тц — время цикла обработки одной заготовки, мин.

Такая формула может с успехом применяться только для станков, где цикл обработки заготовки каждого вида может быть однозначно измерен: для торцовочных, сверлильных, сверлильно-присадочных, сверлильно-пазовальных, фрезерно-копировальных с механической подачей каретки; для прессов, оснащенных системами одновременной загрузки пакетов и выгрузки заготовок, и т. п.

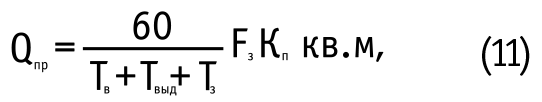

Для прессового оборудования, не оснащенного механизмами автоматической загрузки и выгрузки, расчет производительности (Qпр) осуществляется по формуле

где Тв — время выгрузки заготовок по окончании прессования, мин.; Твыд — время выдержки прессуемых пакетов, мин.; Тз — время загрузки прессуемых пакетов, мин.; Fз — суммарная площадь одновременно загружаемых прессуемых пакетов, м 2 .

Время выдержки прессуемых пакетов (Твыд) включает в себя время смыкания плит, наращивания давления, выдержки под давлением, снятия давления и время размыкания пресса. В него не входит время начального разогрева плит.

Сложнее обстоит дело там, где выделить время обработки одной заготовки невозможно. Например, при раскрое листовых и плитных материалов на форматных круглопильных станках (станках круглопильных с кареткой). Здесь постоянно изменяются скорость подачи материала, уложенного на каретку, длина резов, число плит в раскраиваемом пакете, размеры получаемых заготовок.

Расчетное определение производительности раскроя на подобных станках дает весьма неточные результаты, тем более что изза накапливающейся усталости станочника производительность сильно разнится в начале и конце смены. Поэтому для получения наиболее точных результатов целесообразно определить фактическое время выполнения каждой карты раскроя, используемой в производстве, и применять эти результаты для последующих расчетов.

Эта задача значительно упрощается при раскрое плит на станках с прижимной балкой, оснащенных системой ЧПУ. Время раскроя пакета заготовок для любой карты раскроя рассчитывается в таких станках автоматически. То же касается и обрабатывающих центров: время полной обработки каждой детали автоматически рассчитывается их системой ЧПУ.

Цикл обработки заготовок на роторных станках определяется временем одного оборота их ротора.

В любом случае, при расчете часовой производительности станков следует учитывать, что скорость подачи заготовок в станках проходного типа и скорость подачи инструмента в цикловых и циклово-проходных станках назначается максимальной, в первую очередь исходя из требуемого качества обработки, а также мощности привода механизма подачи, механизмов резания и технических возможностей режущего инструмента.

Производительность сменная и годовая

Сменная производительность оборудования любого вида соответствует действительной, достигаемой за время смены, с учетом внецикловых потерь времени и коэффициента использования Ки. Она применяется для оценки технологических возможностей станков и линий в условиях конкретного производства и напрямую зависит от часовой производительности и продолжительности смены, принятой на этом предприятии.

Для вычисления сменной производительности рассчитанная часовая производительность умножается на количество часов в смене и коэффициент использования.

Длительность смены регламентируется Трудовым кодексом РФ и на подавляющем большинстве предприятий составляет 8 ч, или 480 мин.

Коэффициент использования Ки для предварительных практических расчетов сменной производительности обычно принимается равным 0,9-0,95.

Он не предусматривает возникновения простоев оборудования в течение смены, вызванных отказами или отсутствием заготовок, но его величина позволяет оценить уровень технической организации работы станков и линий на предприятии.

Подсчет годовой производительности оборудования необходим для оценки производства в целом, экономических расчетов, в том числе для подсчета необходимых затрат на основные и вспомогательные материалы, дереворежущий инструмент, зарплату и т. д.

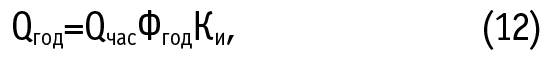

Годовая производительность оборудования рассчитывается по формуле

где Фгод — годовой фонд рабочего времени, ч.

В СССР годовой фонд рабочего времени принимался равным 4138 ч при двухсменной работе предприятия и продолжительности рабочей смены 8 ч. В современной России его величина официально не установлена.

Как рассчитывать производительность

Проще всего эта задача решается при массовом и крупносерийном производстве, характеризуемом стабильными номенклатурой, объемом выпуска и конструкцией изделий. При выполнении расчета изделия «разбиваются» на отдельные детали, для которых в соответствии с принятой технологической последовательностью определяется состав операций, необходимых для изготовления, и требуемое оборудование. После этого для каждого имеющегося станка выполняется расчет производительности при обработке этих деталей, отдельно для каждого их вида и размера. Полученные результаты соотносятся с количеством деталей, необходимым для выполнения программы выпуска изделий.

В результате этого сравнения становится понятной степень загрузки каждого станка и выявляются узкие места в технологическом потоке.

Задача усложняется при мелкосерийном производстве и тем более при производстве по заказу. В этом случае на основе имеющегося опыта производства должны быть выбраны некие расчетные изделия, в наибольшей степени характеризующие виды и объемы заказов, выполнявшихся ранее. Они также «разбиваются» на детали, для которых отдельно определяется производительность всего оборудования, необходимого для их изготовления, и выполняется оценка суммарной загрузки каждого станка.

При этом считается, что загрузка какого-либо станка, превышающая 80% его наибольшей производительности, на успешном предприятии является предельной, и следует обратить внимание на необходимость дублирования этого оборудования или его замены более производительным.

Тот же подход может быть использован и при выборе нового оборудования: этим способом могут быть подобраны станки с оптимальной стоимостью, по производительности наиболее точно соответствующие требованиям производства.

План и факт

При определении фактической производительности оборудования, имеющегося на предприятии, могут возникать значительные отклонения от теоретических расчетов.

Как правило, это в первую очередь объясняется недостаточно продуманной организацией производства (несвоевременной выдачей рабочих заданий, плохой организацией рабочих мест, задержкой с подачей материалов и заготовок и т. д.) и нежеланием персонала постоянно увеличивать напряженность своей работы.

Выявить недостатки в работе персонала и определить причины снижения производительности оборудования в сравнении с расчетной помогут хронометраж и «фотография рабочего дня», которые время от времени проводились на предприятиях СССР. Подобные методики можно сегодня найти в Интернете.

Существенную помощь в расчете производительности позиционного оборудования может оказать и справочник «Нормативы времени на работы, выполняемые на деревообрабатывающих станках», разработанный Центральным бюро нормативов по труду при Всесоюзном научно-методическом центре по организации труда и управления производством Государственного комитета СССР по труду и социальным вопросам, который также можно скачать в Интернете.

Работа с использованием оборудования, производительность которого неизвестна, для любого предприятия означает постоянный риск отказа от выгодных крупных заказов, связанного с боязнью их невыполнения в срок, невозможностью правильно построить технологический поток, вероятностью возникновения конфликта с персоналом по поводу необходимости увеличения сменной выработки и т. д. Выполнить эти расчеты непросто, но необходимо, поскольку это дает существенные преимущества в организации управления предприятием.

Андрей ДАРОНИН, компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Источник https://st-martin.ru/raznoe-2/novye-stanki-mini-zavody-i-stanki-oborudovanie-dlya-malogo-biznesa-v-domashnix-usloviyax.html

Источник https://lesprominform.ru/jarticles.html?id=3575

Источник