Содержание

Виды и режимы термической обработки стали

Пластичность стали, столь необходимая при формоизменяющей обработке заготовок, часто превращается в негативный фактор: в частности, производство не устраивают невысокая твёрдость и прочность продукции, пусть даже и увеличивающиеся вследствие деформационного упрочнения. Проблему решает термическая обработка стали.

Благодаря множеству различных процессов термообработки свойства стали могут быть значительно изменены как по физическим, так и по и механическим характеристикам. Термической обработке можно подвергать преобладающее большинство марок чёрных и цветных металлов и сплавов.

- Принцип термической обработки металлов

- Виды термообработки стали

- Применяемое оборудование

- Особенности термообработки цветных сплавов

Задачи и эффекты термообработки

При нагреве до температур, превышающих температуру рекристаллизации, микроструктура большинства марок сталей становится равновесной, а свойства – более равномерными во всех направлениях. Однако при естественном охлаждении такие преимущества не сохраняются. Более того, образуются грубые кристаллиты, возрастает полосчатость и иные дефекты, ухудшающие эксплуатационные свойства металла.

Для сохранения положительных характеристик было бы удобно зафиксировать при комнатных температурах благоприятные фазово-структурные изменения. Самый простой способ – нагреть изделие до нужной температуры, а затем быстро его охладить. На этом принципе построено большинство технологий термообработки.

Когда мы говорим об изменении механических свойств, то имеем в виду прочность на сдвиг, ударную вязкость предел прочности и твёрдость стали. Учет такого механического изменения свойств позволяет коечной продукции быть более эффективной при выполнении повседневных задач и более устойчивой к износу даже в самых тяжелых условиях. Правильная термообработка стали снижает трудоёмкость других важных этапов производства. Например, в результате разумно использованных возможностей процессов термообработки можно снять напряжения, облегчая сборку или сварку конструктивных элементов, а также оптимизировать размеры их сечений.

Шестерни, валы, подшипники и другие важные компоненты машиностроительных узлов значительно выигрывают от таких процессов термообработки, когда увеличивается их износостойкость и общий срок службы. В частности, повышение усталостной прочности позволяет стальным изделиям более эффективно сопротивляться знакопеременным и ударным нагрузкам.

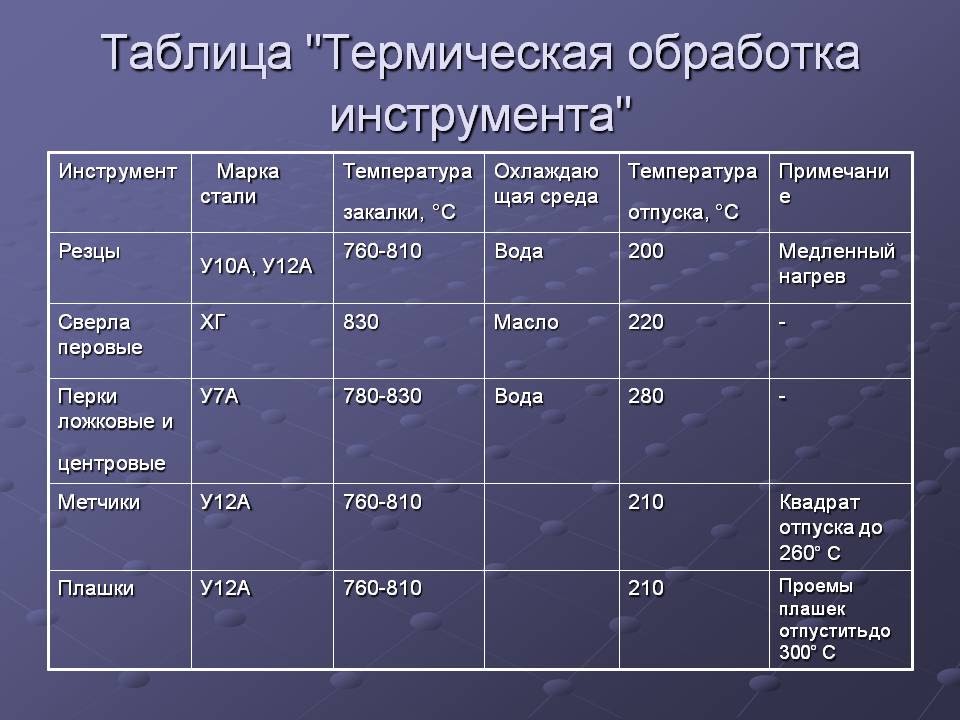

Велика роль процессов термообработки и в инструментальном производстве. Твёрдые стали и сплавы часто используются в качестве режущих и штамповых деталей, где необходимо поддерживать четкость формы и кромки. При этом можно достигать требуемого баланса между поверхностными твёрдыми слоями инструмента и более вязкой, пластичной сердцевиной.

Суммируя, можно отметить, что в результате термической обработки материал:

- Становится более прочным и твёрдым (или, наоборот, более мягким и пластичным!);

- Повышает свою усталостную прочность;

- Улучшает свариваемость;

- Обеспечивает необходимую микроструктуру;

- В ряде случаев изменяет химический состав поверхности.

Во многих случаях термообработка обратима, что позволяет изменять свойства стали, если по каким-либо причинам полученные характеристики не удовлетворяют производственным требованиям.

Принцип термической обработки металлов

Результаты, которые могут быть получены при термической обработке, в значительной степени зависят от структуры металла и того, как структура изменяется при нагревании и охлаждении металла. Для чистых металлов термическая обработка малоэффективна, поскольку при нагревании их структура мало изменяется. С другой стороны, большинство сплавов поддаются термической обработке именно потому, что их структура изменяется в процессе нагревания и охлаждения.

Исходный сплав может находиться в следующих формах:

- Твёрдого раствора;

- Механической смеси;

- Комбинации твёрдого раствора и механической смеси.

Когда сплав находится в форме твёрдого раствора, элементы и соединения, образующие сплав, растворяются один в другом, почти так же, как соль растворяется в стакане воды. Составные части не могут быть идентифицированы даже под микроскопом. Когда два или более элемента или соединения смешиваются, но могут быть идентифицированы с помощью микроскопического исследования, образуется механическая смесь.

Механическую смесь можно сравнить со смесью песка и гравия в бетоне, когда отчётливо видны и песок, и гравий. Подобно тому, как песок и гравий удерживаются вместе смесью цемента, так и другие составляющие сплава погружаются в смесь, образованную основным металлом.

Сплав, который находится в виде механической смеси при обычных температурах, может превращаться в твёрдый раствор при нагревании. При охлаждении до нормальной температуры сплав может вернуться к своей исходной структуре. Вместе с тем, он может оставаться твёрдым раствором или образовывать комбинацию твёрдого раствора и механической смеси.

Сплав, состоящий из комбинации твёрдого раствора и механической смеси при нормальных температурах, может превратиться в твёрдый раствор при нагревании. При охлаждении сплав может оставаться твёрдым раствором, возвращаться к своей первоначальной структуре или образовывать сложный раствор.

Таким образом, все виды термической обработки стали представляются цепочкой взаимосвязанных событий/циклов. Эти циклы включают:

- Нагрев (обычно медленный, для того, чтобы обеспечить структурную равномерность);

- Выдержку металла при заданной температуре в течение определённого периода времени;

- Охлаждение (или возвращение) металла к комнатной температуре, иногда быстро, иногда медленно.

В цикле нагрева первостепенное значение имеет равномерность температур. Если одна часть детали нагревается быстрее, чем другая, возникающее в результате неравномерное расширение часто вызывает деформацию или растрескивание детали.

Скорость нагрева детали зависит от нескольких факторов. Одним из важных является теплопроводность металла. Металл, который легко проводит тепло, может нагреваться с большей скоростью, чем металл, при котором тепло не может быстро поглощается всей деталью. Состояние металла также влияет на скорость его нагрева. Например, скорость нагрева закалённых инструментов и деталей должна быть ниже, чем у металлов, не находящихся в напряженном состоянии.

Размер и поперечное сечение имеют важное влияние на скорость нагрева. Детали с развитым поперечным сечением требуют более медленного нагрева, чем тонкие детали. Эта необходимо для того, чтобы внутреннее пространство было нагрето до той же температуры, что и поверхность. Нагрев таких заготовок затруднён, зато они менее склонны к растрескиванию или чрезмерной деформации.

Целью термической обработки является изменение свойств металла. Для этого металл должен быть нагрет до температуры, при которой происходят внутренние структурные изменения. Эти изменения происходят, когда составляющие металла переходят в раствор. Однако каждый металл обладает свойством тепловой инерции. Это означает, что, после того, как металл нагреется до надлежащей температуры, его необходимо выдерживать при этой же температуре, пока металл не прогреется полностью.

Время выдержки зависит от химического состава металла и массы детали. Если стальные детали неоднородны по поперечному сечению, то время выдержки определяется самым большим сечением.

Температура металла редко повышается от комнатной до конечной за одну операцию. Поэтому сталь медленно нагревают до температуры ниже точки, при которой образуется твёрдый раствор, а затем выдерживают при этой температуре до тех пор, пока тепло не поглотится металлом. Эта стадия называется предварительным нагревом, после него нагрев можно вести быстрее. Предварительный нагрев способствует достижению равномерной температуры по всей детали, снижая риск деформации и растрескивания.

После нагрева до надлежащей температуры металл необходимо вернуть к комнатной температуре, завершив процесс термообработки. Металл охлаждается путем непосредственного контакта с газом, жидкостью или их сочетанием. Твердое, жидкое или газообразное вещество, используемое для охлаждения металла, называется «охлаждающей средой». Скорость охлаждения металла зависит от:

- Вида металла,

- Желаемых свойств;

- Характеристик охлаждающей среды.

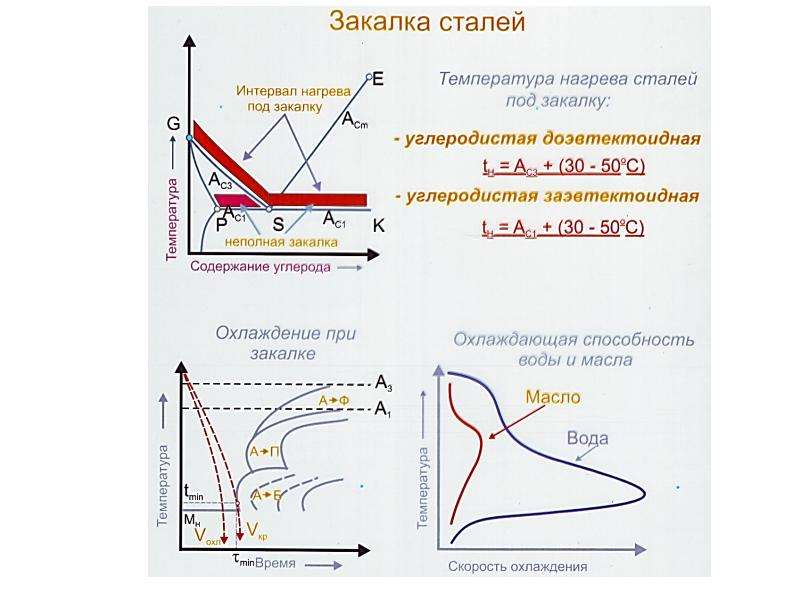

Выбор охлаждающей среды имеет важное влияние на получаемые свойства. Чаще других используют масло и воду. Вода (и растворы на её основе) охлаждают быстрее и должны использоваться только для металлов, которые требуют быстрого охлаждения. Масло охлаждает медленнее и больше подходит для металлов, которые легко повредить при быстром охлаждении. Углеродистые стали чаще охлаждают в воде, а легированные стали — в масле.

Виды термообработки стали

Включают в себя отжиг, закалку, отпуск, термомеханическую и механо-термическую обработку, а также химико-термическую обработку и обработку холодом.

Отжиг

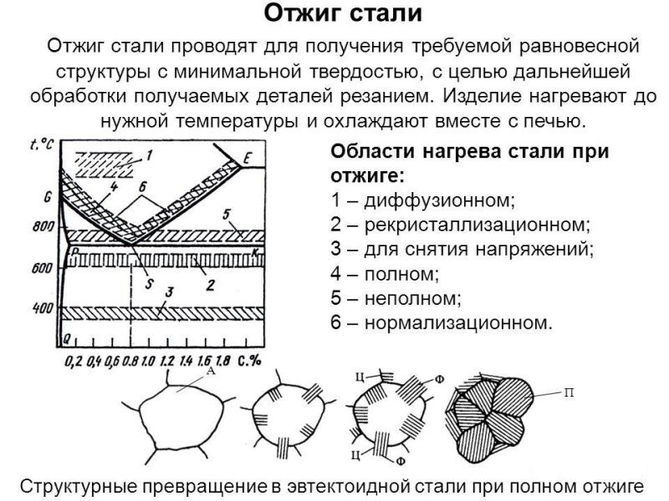

Операция отжига состоит в нагреве стали до заданной температуры, выдержки при этой температуре и в последующем медленном охлаждении (часто – вместе с печью). Главная цель отжига – получение равновесной структуры. Поэтому в процеесе отжига улучшаются механические свойства, выравнивается химический состав сталей, улучшается их обрабатываемость, уменьшаются остаточные деформации. Часто отжиг входит в число предварительных операций термообработки, в результате которой требуется подготовить исходную структуру к дальнейшим переходам. Отжиг подразделяют на:

- Рекристаллизационный, целью которого является снятие наклёпа;

- Полный или неполный – различаются степенью завершённости структурных перестроек;

- Сфероидизационный, который выполняется с целью получения структуры зернистого перлита;

- Изотермический, которому подвергают легированные стали;

- Низкотемпературный (для снятия внутренних напряжений);

- Диффузионный, при котором гарантируется наивысшая структурная однородность металла.

Конкретные температуры нагрева металла при отжиге зависят от марки стали.

Закалка

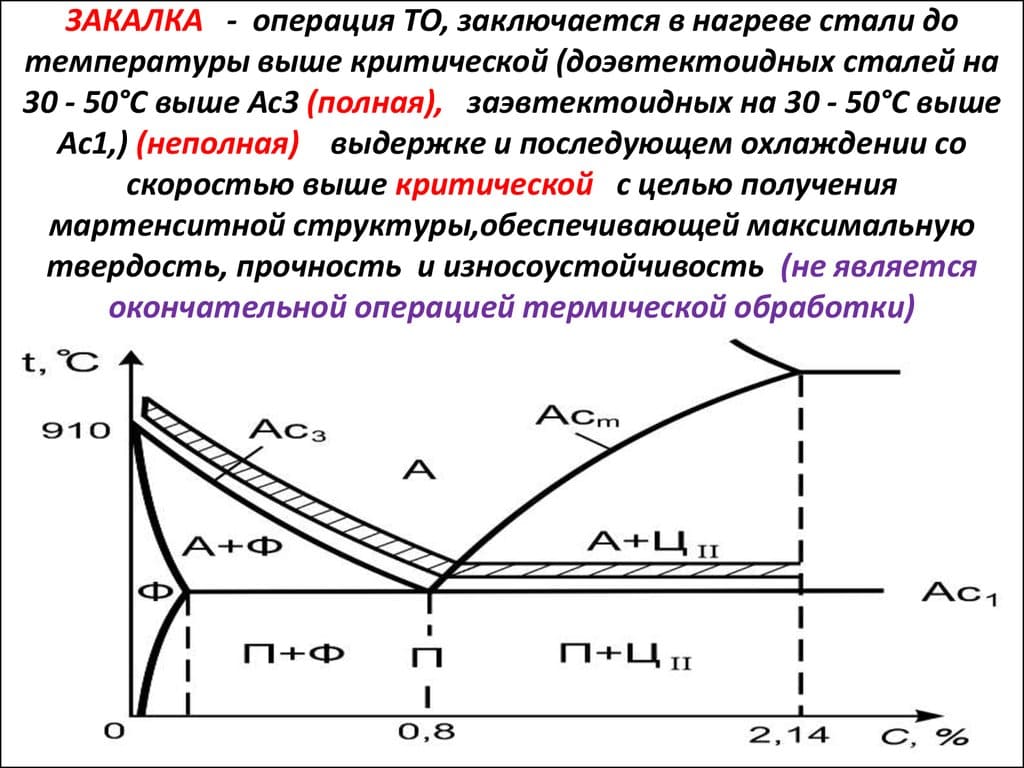

Режим термической обработки стали при закалке устанавливается по химсоставу и структуре стали. В зависимости от структуры различают доэвтектоидные и заэвтектоидные стали. После завершения процесса кристаллизации первые содержат не более 0,8 % С, вторые – более 0,8% С. В структуре доэвтектоидных сталей присутствуют феррит и перлит, в то время как структуру заэвтектоидных сталей представляют перлит и вторичный цементит Fe3C.

На типовой диаграмме состояния углеродистых сталей линия Ас3, которая определяет температурную границу аустенитного превращения, зависит от процентного содержания углерода. С увеличением этого содержания она снижается от 900 0 С (для малоуглеродистых сталей) до 723 0 С – для средне- и высокоуглеродистых.

Доэвтектоидную сталь нагревают до температуры, на 20…30 0 С превышающую линию Ас3, а заэвтектоидную – до температур, на 20…30 0 С превышающих температуру точки Ас1.

В результате закалки в стали образуются неравновесные структуры, поскольку последующее быстрое охлаждение затрудняет любые фазовые превращения. Поэтому твёрдость (а, следовательно, и хрупкость) стали после закалки резко увеличивается. В структуре таких сталей присутствуют мартенсит, значительное количество не успевших раствориться карбидов, а также остаточный аустенит.

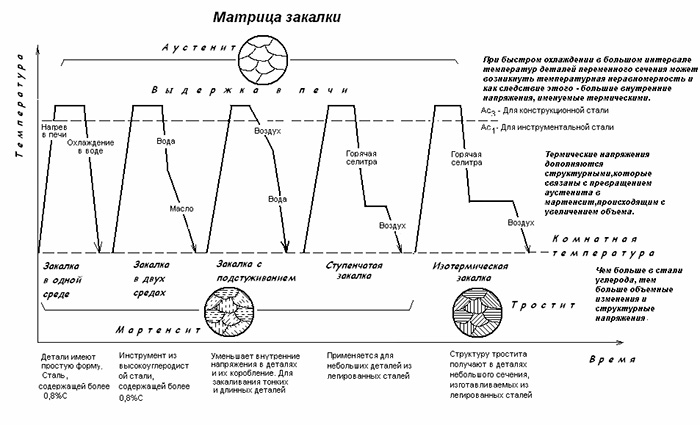

Закалку подразделяют на полную, неполную и изотермическую. Во многих случаях закалку ведут по ступенчатой схеме, многократно нагревая металл. В результате структурные изменения наблюдаются по всему сечению, с соответствующим превращением аустенита в мартенсит.

Сталь после закалки не может непосредственно использоваться для дальнейшей обработки, поэтому возникающие структурные напряжения приходится снимать последующим отпуском.

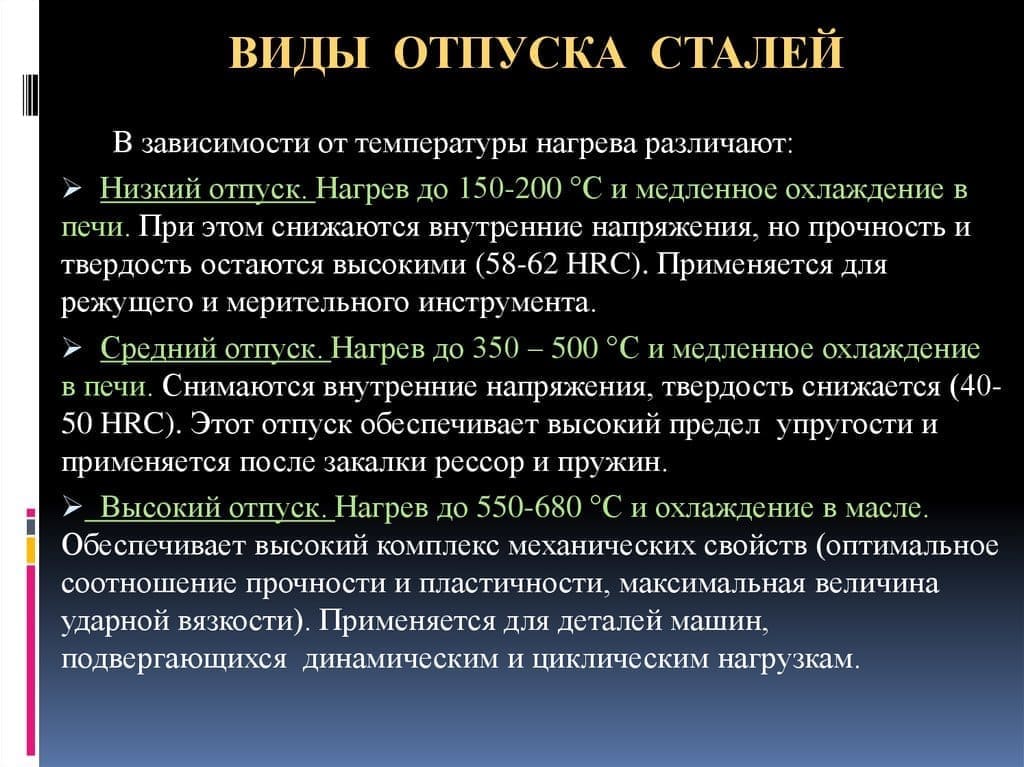

Отпуск

Представляет собой операцию нагрева и выдержки предварительно закалённой стали при температуре на 20…300С ниже критической точки начала мартенситного превращения. Как следствие, происходит частичное превращение остаточного аустенита и мартенсита, сопровождающееся снятием внутренних напряжений, снижением хрупкости, повышением вязкости и пластичности стали. Несколько снижается твёрдость металла.

Отпуску подвергают все предварительно закалённые детали, за исключением тех, которые прошли изотермическую закалку. Отпуск ведут в масляных средах, селитровых ваннах или в отпускных печах с принудительной циркуляцией воздуха.

Режимы отпуска определяются химическим составом и необходимыми показателями твёрдости стали.

Химико-термическая обработка

Основное назначение термической обработки стали – изменение её структуры и твёрдости, однако в некоторых случаях требуется менять также и химический состав поверхностных и особенно – глубинных слоёв изделия. Эту функцию выполняют процессы химико-термической обработки.

Эти процессы различаются:

- Источниками получаемых изменений. Ими могут быть тепло, генерируемое нагретыми рабочими средами (газом, расплавами) и электроэнергией (в последнем случае отдельно выделяют технологии электро-химико-термической обработки;

- Материалами или соединениями, которые внедряются в исходную микроструктуру. По этому принципу отдельно рассматривают операции азотирования, борирования, цементирования, нитридирования (отличается от азотирования тем, что в структуре присутствует не сам азот, а его соединения), алюминирования, сульфидирования и т.д.

- Способами реализации: электрическом дуговым разрядом, электроисковым легированием, диффузионной металлизацией и пр.

По ряду причин химико-термическая обработка является наиболее универсальным, прогрессивным и точным методом желаемого изменения структуры и свойств термически обрабатываемой стали.

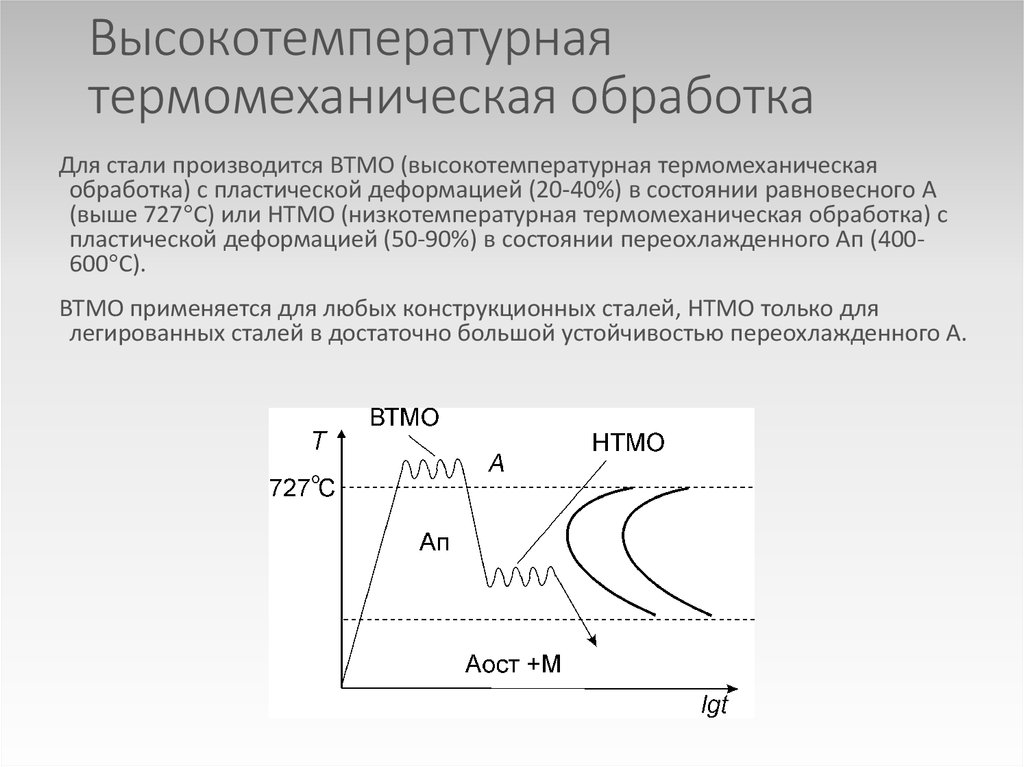

Термомеханическая обработка

Этот вид тепловой обработки сталей (как и родственная ему механо-термическая обработка) относится к числу комбинированных технологий. Она заключается в одновременном воздействии на металл высоких температур и пластических деформаций, которые ведутся в диапазонах структурных превращений. Эффективность способов обуславливается меньшим временем и более высокой однородностью происходящих структурных превращений.

Термомеханическая обработка применима не ко всем видам сталей.

Криогенная обработка

Как ни парадоксально, но термообработка металлов может проводиться не только при повышенных, но и при пониженных температурах заготовок. Такие процессы называют также обработкой холодом.

Необходимость в криогенной обработке связана с тем, что в некоторых случаях отпуск закалённых сталей не приносит должного результата, поскольку количество нежелательного остаточного аустенита остаётся высоким. Применение криогенной обработки обеспечивает:

- Улучшение механических свойств сталей, особенно быстрорежущих;

- Повышение износостойкости контрольно-измерительных инструментов;

- Увеличение твёрдости нержавеющих сталей;

- Повышение качества поверхности, которая в дальнейшем будет подвергаться полировке.

Во всех случаях обработка холодом способствует стабилизации размеров заготовок.

Применяемое оборудование

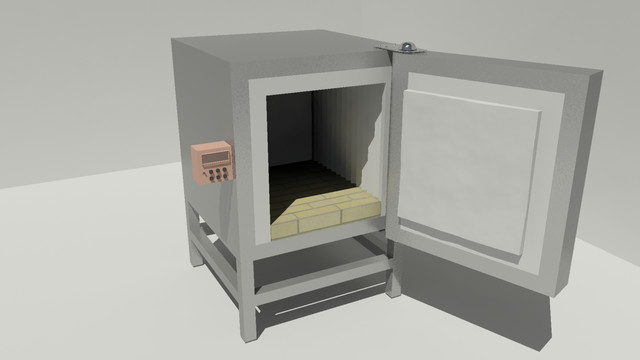

Термические печи можно разделить на два основных типа: периодические и непрерывные. Принципиальная разница между ними заключаются в том, как обрабатываемые заготовки размещаются в агрегатах, и как они взаимодействуют с атмосферой внутри печей.

Основными источниками энергии для нагрева оборудования являются природный газ и электричество. Реже используются альтернативные источники энергии, например, мазут.

Печи, в которых ведётся термообработка металлов, классифицируются по верхнему пределу температуры нагрева. Обычно используемый температурный диапазон – от 600 до 800 0 С. Преимущественно применяется конвекционный нагрев, основанный на циркуляции воздуха, продуктов сгорания или инертного газа находящихся внутри печи.

Установки периодического действия, как правило, обрабатывают заготовки партиями, причём нагрев каждой партии может продолжаться несколько часов (а иногда – и суток). В печи периодического действия рабочая загрузка обычно является стационарной, так что взаимодействие с изменениями в атмосфере печи осуществляется в условиях, близких к равновесным. Типы периодических печей:

- Колпаковые;

- Коробчатые;

- Нагревательные колодцы;

- С подвижным подом;

- С псевдоожиженным слоем;

- Шахтные;

- Вакуумные.

Печи непрерывного действия различаются способом движения обрабатываемых заготовок и характеристиками рабочей среды (воздух, инертный газ или вакуум).

Типы печей непрерывного действия:

- Камерные;

- Ленточные

- Монорельсовые

- Толкательные

- С роликовым/вращающимся подом;

- Печи с вибрирующим подом;

- Вакуумные печи;

- С шагающими балками.

Наилучшее регулирование параметрами нагрева обеспечивают электропечи.

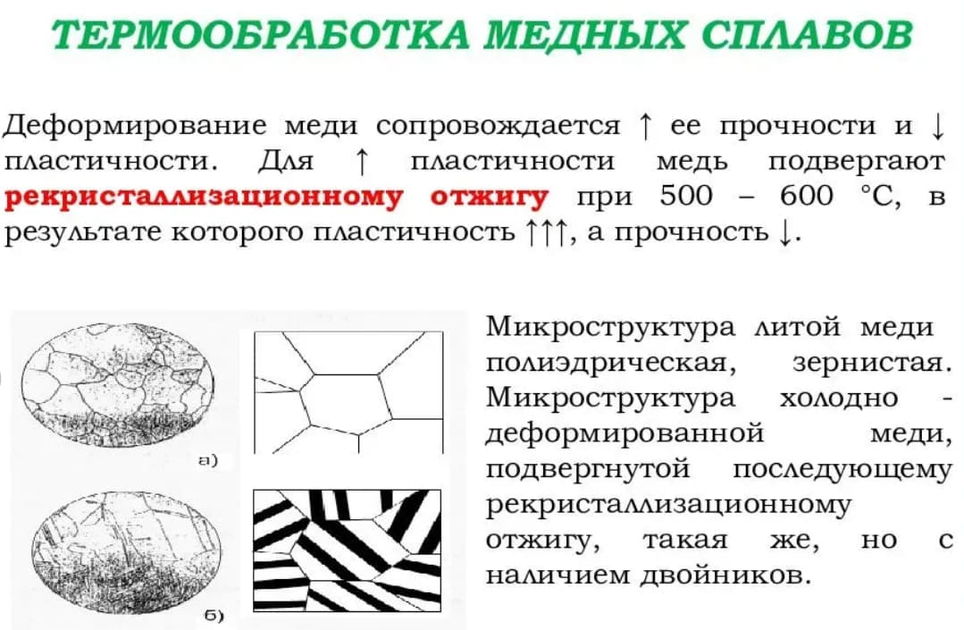

Особенности термообработки цветных сплавов

Большинство сплавов можно подвергать двум видам термообработки – закалке и старению. Последняя разновидность представляет собой отпуск, проводимый при температурах 120…200 0 С, с охлаждением при комнатной температуре (естественное старение) или с подачей воздушной струи (искусственное старение).

Однако существует большой разброс между многими комбинациями металлов и цветных сплавов по скорости деформационного упрочнения, что затрудняет систематизацию процессов термообработки цветных сплавов.

- Сплавы системы «медь-никель» эффективно поддаются механо-термической обработке, при которой структура становится мелкозернистой, но твёрдость повышается.

- Все виды цветных сплавов поддаются отжигу, при этом тип нагрева не имеет значения, поскольку интенсивность окалинообразования невысока. Меньшее влияние на эффективность отжига оказывает время, чем температура.

- Закалка цветных сплавов значительно менее эффективна. За исключением титана, широко используемые сплавы алюминия, меди и магния не являются аллотропными; таким образом, они не реагируют так же, как стали, при своём нагревании и охлаждении.

- Многие сплавы типа бронз термообработке вообще не поддаются, поскольку для этих сплавов твердые растворы, образующиеся при повышенной температуре, остаются полностью стабильными при комнатной температуре или ниже.

- Температурные и временные циклы термообработки охватывают широкий диапазон, который зависит не только от состава сплава, но и от того, находится ли сплав в деформируемом или литом состоянии.

Цветные металлы редко подвергаются предварительному нагреву, поскольку он приводит к увеличению размера зерна и ухудшает структуру сплава.

Процессы внепечной обработки стали

Первоначально все процессы по доводке стали до нужного химического состава (операции легирования, раскисления, рафинирования, модифицирования) и температуры выполняли непосредственно в сталеплавильном агрегате. Это приводило к увеличению времени плавки (соответственно снижению производительности агрегата) и большому угару легирующих элементов (которые могут быть очень дорогими). Постепенно вышеуказанные операции стали переносить в сталеразливочный ковш и специальные агрегаты.

Данные процессы получили название внепечной обработки стали или ковшевой металлургии.

Внепечная обработка стали начала активно применяться с 60-х годов ХХ века, главным образом для повышения производительности дуговых сталеплавильных печей и конвертеров, позволяя вынести часть процессов рафинирования из этих агрегатов в ковш.

Однако уже начало внедрения современных процессов внепечной обработки показало, что они позволяют не только существенно улучшить качество стали (механические свойства, коррозионную стойкость, электротехнические показатели и др.), но и получить сталь с принципиально новыми свойствами.

Подвергать внепечной обработке можно сталь, выплавленную любым способом. Таким образом, внепечная обработка стали позволяет:

- увеличить производительность основного сталеплавильного агрегата за счет выноса операций раскисления, рафинирования и легирования в агрегат внепечной обработки;

- повысить качество металла за счет удаления вредных газовых примесей и неметаллических включений;

- повысить эффективность процессов раскисления и десульфурации;

- обеспечить более точное соблюдение химического состава металла;

- получать металл с принципиально новыми свойствами;

- обеспечить необходимую температуру металла перед разливкой;

- уменьшить угар дорогих легирующих элементов.

Металлургические процессы, обеспечивающие получение указанных результатов, протекают эффективнее при внепечной обработке, чем в сталеплавильных печах благодаря ряду особенностей:

- создание наиболее благоприятных термодинамических условий для развития данного процесса, в частности наводка шлака, обеспечивающего более глубокую десульфурацию;

- увеличение скорости взаимодействия с газовой фазой или шлаком вследствие дробления металла на порции (капли) с развитой контактной поверхностью;

- повышение интенсивности массопереноса в металле вследствие его дробления на порции (капли) и, следовательно, увеличение градиента концентраций растворённых в нём элементов.

Методы внепечной обработки стали могут быть условно разделены на простые (обработка одним способом) и комбинированные (обработка металла несколькими способами одновременно). К простым методам относятся:

- обработка металла вакуумом;

- продувка инертным газом;

- обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями;

- введение реагентов вглубь металла.

Основными недостатками перечисленных простых способов обработки металла являются: необходимость перегрева жидкого металла в плавильном агрегате для компенсации падения температуры металла при обработке в ковше и ограниченность воздействия на металл.

Лучшие результаты воздействия на качество металла достигаются при использовании комбинированных или комплексных способов, когда в одном или нескольких последовательно расположенных агрегатах осуществляется ряд операций. Выбор необходимого оборудования определяется той или иной технологией обработки металла.

Внепечная обработка металла комбинированными методами может производиться:

- в обычном сталеразливочном ковше;

- в сталеразливочном ковше, оборудованном для вдувания газа или газопорошковой струи снизу через смонтированные в днище устройства;

- в установке ковш-печь с крышкой (сводом), через которую опущены электроды, нагревающие металл в процессе его обработки;

- в агрегате типа конвертера с продувкой металла кислородом, аргоном;

- в агрегате типа конвертера, снабжённом оборудованием для вакуумирования расплава и т. д.

Рассмотрим различные способы внепечной обработки стали в отдельности.

Продувка стали инертным газом в ковше

Продувку металла инертным газом осуществляют или отдельно в сталеразливочном ковше или применяют как операцию, сопутствующую другим процессам. В качестве инертного газа используют в основном аргон, реже азот. При продувке массу металла пронизывают тысячи пузырей инертного газа, каждый из которых представляет собой миниатюрную вакуумную камеру, поскольку парциальные давления водорода и азота в таком пузыре равны нулю. Внутрь таких пузырей вовлекаются вредные газовые примеси, а к их поверхности прилипают неметаллические включения, которые выносятся на поверхность металла. Также при продувке инертным газом происходит интенсивное перемешивание металла и усреднение его состава. Если требуется понизить содержание углерода в металле, то к инертному газу можно добавить кислород.

Продувка инертным газом сопровождается снижением температуры металла (газ нагревается и интенсивно уносит тепло), поэтому продувку инертным газом часто используют для регулирования температуры металла в ковше.

Продувку металла осуществляют путем ввода инертного газа различными способами в нижнюю часть ковша (рис. 58).

Рис. 58. Способы продувки металла в ковше: а – через погружаемую фурму; б – через пористый блок; в – через пористые швы в днище; г – через шиберный затвор; д – через боковую стенку ковша; е – способ SAB

Расход инертного газа поддерживают в пределах 0,5…2,5 м 3 /т в зависимости от необходимой степени обработки. Совмещение продувки инертным газом с выдержкой в условиях разрежения (вакуумированием) позволяет уменьшить расход инертного газа. Применение синтетического шлака при продувке инертным газом способствует более эффективному удалению из металла вредных примесей и неметаллических включений.

Обработка синтетическими шлаками

Для интенсификации и повышения полноты перехода в шлак серы, фосфора и кислорода применяют перемешивание металла с жидким синтетическим шлаком (рис. 59).

Рис. 59. Технологическая схема обработки стали жидкими синтетическими шлаками: 1 – дуговая электропечь для выплавки синтетического шлака; 2 – заливка синтетического шлака в сталеразливочный ковш; 3 – выпуск стали

Для снижения содержания серы в металле и его раскисления применяют известково-глиноземистый шлак, для дефосфорации – известково-железистый, а для снижения содержания кислорода и оксидных включений – кислый.

Обработку ведут в ковше во время выпуска металла из сталеплавильного агрегата, одновременно из шлакового ковша подавая струю жидкого шлака на струю жидкой стали. Синтетический шлак предварительно выплавляют и нагревают до температуры

1600 °С в электродуговой печи и перед обработкой металла выпускают в шлаковый ковш.

Расход синтетического шлака не превышает 6 % от массы металла. Такое количество шлака позволяет стабилизировать его состав и свойства и поддерживать их постоянными от плавки к плавке. Продолжительность обработки стали синтетическим шлаком ограничивается лишь длительностью выпуска металла из агрегата в ковш.

Возможно и совмещение обработки синтетическим шлаком с продувкой инертным газом или вакуумированием.

Агрегат «печь-ковш»

Наиболее эффективным приемом внепечной обработки стали является комплексная обработка расплава в сталеразливочном ковше с применением мощного высокотемпературного источника локального нагрева, который обеспечивает непрерывную компенсацию тепловых потерь. Агрегаты, обеспечивающие нагрев и перемешивание стали в ковше, ее рафинирование и корректировку химического состава, получили название «печь-ковш» (от английского ladle-furnace (LD).

Печь-ковш представляет собой установку, состоящую из крышки для ковша с отверстиями, через которые установлены три электрода. Под крышку помещается сталеразливочный ковш с металлом после выпуска из сталеплавильной печи. Кроме того, в состав установки «печь-ковш» обычно также входят средства для перемешивания металла инертным газом, система подачи ферросплавов и материалов для рафинирования стали в ковше.

В настоящее время непрерывный ввод различных веществ (углерода, раскислителей, модификаторов) проводят с применением порошковой проволоки, имеющей в своем сечении круг или прямоугольник, стальная оболочка которой обычно завальцована. Такая проволока большой длины поставляется в катушках на металлической или деревянной раме.

Ввод порошковой проволоки в расплав осуществляется по направляющей трубе с помощью специального трайбаппарата, состоящего из подающего и разматывающего устройств. Схема установки «печь-ковш» производства фирмы SMS Mevac приведена на рис. 60.

Рис. 60. Схема установки «печь-ковш»: 1 – ковш; 2 – крышка-свод; 3 – трайб-аппарат для подачи проволоки; 4- электроды; 5 – фурма для вдувания порошка силикокальция в струе аргона; 6 – устройство для подачи сыпучих ферросплавов и флюсов; 7 – пористая пробка для подачи аргона

Одним из энергосберегающих способов при обработке стали на печи ковш является подача аргона через полые электроды. Данная технология позволяет сократить расход электроэнергии и угар электродов.

Обработка стали вакуумом

Вакуумирование металла осуществляют основным образом в сталеразливочном ковше. Лучшие результаты при этом получаются при вакуумировании нераскисленного металла. За счет создания разрежения над поверхностью металла происходит интенсивное выделение пузырьков растворенных в нем газов – водорода, азота и монооксида углерода. Также к поверхности этих пузырьков прилипают неметаллические включения, которые выводятся на поверхность и переходят в шлак. Кроме того, растворенный в металле кислород взаимодействует с углеродом, поэтому этот процесс используют и для получения безуглеродистых коррозионностойких сталей. После интенсивной дегазации в металл сверху из помещенного в вакуумной камере бункера вводят раскислители и легирующие добавки.

Различают две разновидности процесса:

- VD (Vacuum Degassing) – вакуумная дегазация металла;

- VOD (Vacuum Oxygen Decarburization) – вакуумно-кислородное обезуглероживание, при котором для удаления углерода из металла используют и продувку кислородом.

Однако в последнее время все большее распространение получают комбинированные агрегаты, сочетающие в себе обе разновидности.

Рис. 61. Схемы ваккуумирования стали: а) камерное ваккуумирование; б) обезуглероживание стали; в) струйное вакуумирование; г) циркуляционное вакуумирование; д) порционное вакуумирование

В настоящее время наиболее распространенными способами обработки металла вакуумом в ковше являются:

- помещение ковша с металлом в вакуумную камеру, последующее перемешивание металла инертным газом и ввод раскислителей из бункера, данный метод часто называют “ковшовым вакуумированием” (рис. 61, а), аналогичным образом происходит и обезуглероживание металла (рис. 61, б);

- вакуумирование при переливе из ковша в ковш или из ковша в изложницу. Поскольку обработке вакуумом подвергается “струя” металла, данный метод иногда называют “струйным вакуумированием” или “вакуумированием струи” (рис. 61, в);

- циркуляционное вакуумирование, когда металл под действием вакуума всасывается в специальную камеру, где и происходит удаление вредных примесей (рис. 61, г);

- порционное вакуумирование, при котором металла закачивается в камеру вакуумирования отдельными порциями (рис. 61, д).

Импульсно-динамическое устройство

Одним из недавно предложенных является способ внепечной обработки стали в ковше с применением импульсно-динамического устройства (ИДУ). Это устройство благодаря своей простоте существенно дешевле, чем установка печь-ковш и может выполнять ее основные функции.

Импульсно-динамическое устройство (рис. 62), представляет собой кассету (картридж), заполненную материалами, необходимыми для обработки стали в ковше. Материалы располагаются в кассете в необходимом порядке в секторах и разделены плавящимися перегородками сегментах.

Рис. 62. Схема импульсно-динамического устройства:1 – стальной стержень; 2 – футеровочные термостойкие втулки; 3 – горизонтальные стенки; 4 – составная обечайка; 5 – кольцевые элементы из реагентов; 6 – перегородки; 7 – слой магния; 8 – направляющие элементы; 9 – тепловой экран; 10 – алюминиевые пластины; 11 – опора; 12, 13 – защитный кожух; 14 – сталеразливочный ковш; 15 – расплав

С помощью импульсно-динамического устройства возможно выполнять операции раскисления, легирования, рафинирования, модифицирования, дегазации, удаление шлака, усреднение химического состава и температуры.

Перемешивание металла в ковше осуществляется за счет использования реактивной энергии струйных течений, получаемых при помощи струйно-вихревых смесителей (рис. 63), работающих на основе испарения активной составляющей (Mg или Ca) и экзотермических реакций окисления примесей, что позволяет рассчитывать на эффективное перемешивание при рафинировании стали. Время обработки при помощи этого устройства не превышает 10 мин.

Рис. 63. Схема расположения элементов в кассете ИДУ

Устройство вводится в ковш с металлом при помощи подъемного механизма и экранного модуля. Во время обработки производятся попеременные подъем и опускание ИДУ с целью дополнительного перемешивания металла в ковше.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.

Обработка металлов давлением – ОМД: разновидности и особенности технологии

ОМД, или обработка металлов давлением, возможна благодаря тому, что такие материалы отличаются высокой пластичностью. В результате пластической деформации из металлической заготовки можно получить готовое изделие, форма и размеры которого соответствуют требуемым параметрам. Обработка металла давлением, которая может выполняться по различным технологиям, активно используется для выпуска продукции, применяемой в машиностроительной, авиационной, автомобилестроительной и других отраслях промышленности.

Обработка листового металла давлением на прокатном станке

Физика процесса обработки металлов давлением

Сущность обработки металлов давлением состоит в том, что их атомы такого материала при воздействии на них внешней нагрузки, величина которой превышает значение его предела упругости, могут занимать новые устойчивые положения в кристаллической решетке. Такое явление, которым сопровождается прессование металла, получило название пластической деформации. В процессе пластической деформации металла изменяются не только его механические, но и физико-химические характеристики.

В зависимости от условий, при которых происходит ОМД, она может быть холодной или горячей. Различия их состоят в следующем:

- Горячая обработка металла выполняется при температуре, которая выше температуры его рекристаллизации.

- Холодная обработка металлов, соответственно, осуществляется при температуре, находящейся ниже температуры, при которой они рекристаллизуются.

Ковка раскаленной заготовки на молоте – вид горячей обработки металла давлением

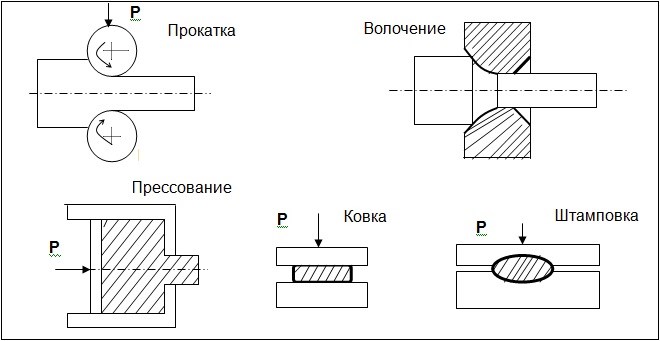

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению; ; ;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

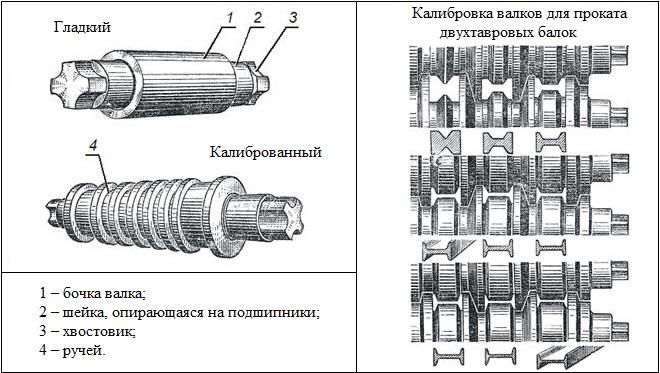

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

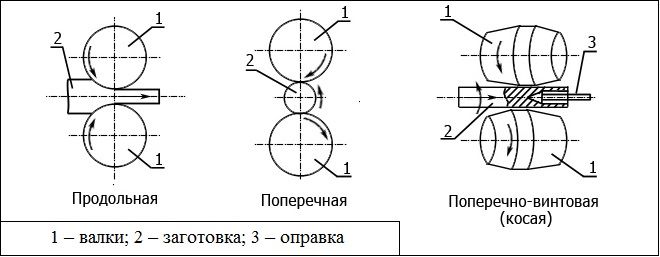

Виды прокатных валков

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

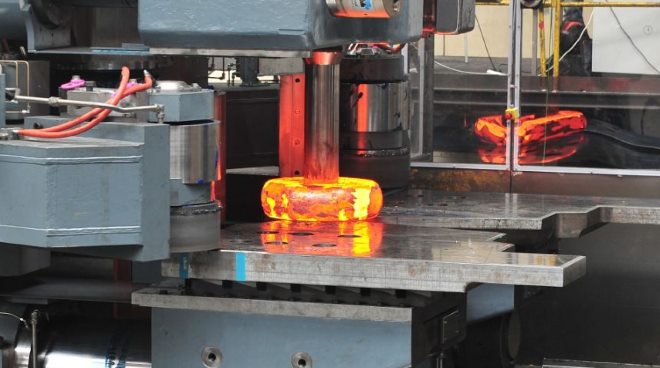

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

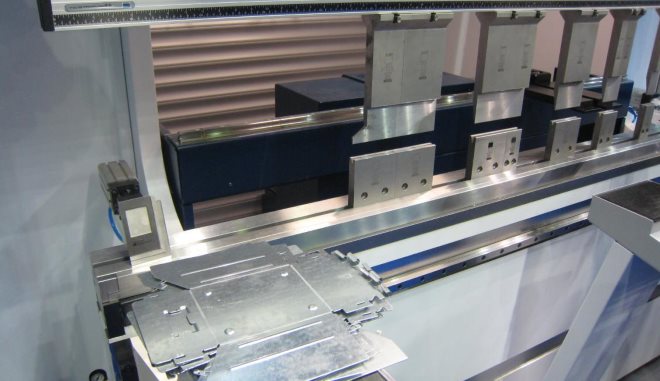

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

Волочение

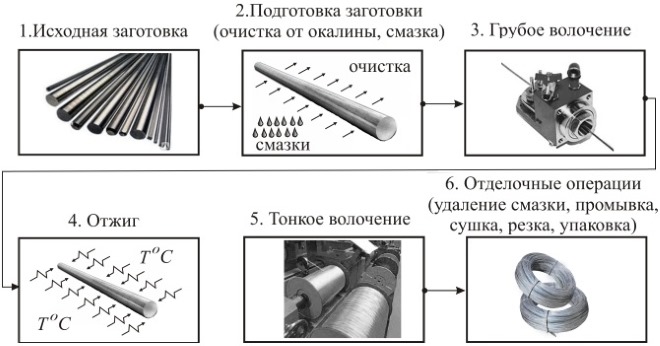

Основным инструментом, при помощи которого выполняется такая технологическая операция, как волочение, является фильера, называемая также волокой. В процессе волочения круглая или фасонная металлическая заготовка протягивается через отверстие в фильере, в результате чего и формируется изделие с требуемым профилем поперечного сечения. Наиболее ярким примером использования такой технологии является процесс производства проволоки, который предполагает, что заготовка большого диаметра последовательно протягивается через целый ряд фильер, в итоге превращаясь в проволоку требуемого диаметра.

Технологические процессы получения проволоки методом волочения

Классифицируется волочение по целому ряду параметров. Так, оно может быть:

- сухим (если выполняется с применением мыльной стружки);

- мокрым (если для его выполнения используется мыльная эмульсия).

По степени чистоты формируемой поверхности волочение может быть:

- черновым;

- чистовым.

Линия волочения медной проволоки

По кратности переходов волочение бывает:

- однократным, выполняемым за один проход;

- многократным, выполняемым за несколько проходов, в результате которых размеры поперечного сечения обрабатываемой заготовки уменьшается постепенно.

По температурному режиму этот вид обработки металла давлением может быть:

- холодным;

- горячим.

Объемная штамповка

Сущность такого способа обработки металла давлением, как объемная штамповка, состоит в том, что получение изделия требуемой конфигурации осуществляется при помощи штампа. Внутренняя полость, которая сформирована конструктивными элементами штампа, ограничивает течение металла в ненужном направлении.

В зависимости от конструктивного исполнения штампы могут быть открытыми и закрытыми. В открытых штампах, применение которых позволяет не придерживаться точного веса обрабатываемой заготовки, предусмотрен специальный зазор между их подвижными частями, в который может выдавливаться избыток металла. Между тем использование штампов открытого типа вынуждает специалистов заниматься удалением облоя, образующегося по контуру готового изделия в процессе его формирования.

Особенностью горячей штамповки металла является воздействие высокой температуры, вследствие чего заготовка деформируется, принимая форму штампа

Между конструктивными элементами штампов закрытого типа такой зазор отсутствует, и формирование готового изделия происходит в замкнутом пространстве. Для того чтобы обрабатывать металлическую заготовку при помощи такого штампа, ее вес и объем должны быть точно рассчитаны.

Листовая штамповка

При помощи листовой штамповки готовые изделия получают из листового металла. В зависимости от того, какого результата необходимо добиться в процессе выполнения такой технологической операции, различают штамповку:

- разделительную (отрезка, вырубка и пробивка);

- формообразующую (гибка, вытяжка, раздача, отбортовка, чеканка и др.).

Для выполнения листовой штамповки используют гидравлические или кривошипно-шатунные прессы, рабочими органами которых являются штампы, состоящие из матрицы и пунсона.

Примеры изделий, изготовленных методом листовой штамповки

Качество готового изделия, которое обеспечивает листовая штамповка, позволяет не подвергать его последующей механической обработке. Для того чтобы обеспечить это качество, матрица и пунсон должны быть хорошо разработаны и изготовлены с высокой степенью точности.

Листовая штамповка – это одна из наиболее распространенных методик ОМД, которая активно применяется почти во всех отраслях промышленности. По такой технологии, в частности, производят как мельчайшие детали радиоэлектронных устройств, так и массивные кузова автотранспортных средств.

Источник https://nauka.club/materialovedenie/vidy-i-rezhimy-termicheskoy-obrabotki-stali.html

Источник https://metallolome.ru/proczessy-vnepechnoj-obrabotki-stali/

Источник http://met-all.org/obrabotka/prochie/omd-obrabotka-metallov-davleniem-sposoby-vidy.html