Содержание

Утилизация тепла дымовых газов: экология с выгодой

В поисках способов повышения эффективности предприятий энергетического сектора, а также других промышленных объектов, на которых используется оборудование, сжигающее ископаемое топливо (паровые, водогрейные котлы, технологические печи и т.д.), вопрос использования потенциала дымовых газов поднимается не в самую первую очередь.

Между тем, опираясь на существующие нормы расчёта, разработанные десятки лет назад, и сложившиеся стандарты выбора ключевых показателей работы подобного оборудования, эксплуатирующие организации теряют деньги, выпуская их в прямом смысле в трубу, попутно ухудшая экологическую обстановку в глобальном масштабе.

Если, как и команда «Первого инженера», вы считаете неправильным упускать возможность позаботиться об окружающей среде и здоровье жителей вашего города с выгодой для бюджета предприятия, читайте статью о том, как превратить дымовые газы в энергоресурс.

Изучаем стандарты

Ключевой параметр, определяющий КПД котельного агрегата, – температура уходящих газов. Тепло, теряемое с уходящими газами, составляет значительную часть всех тепловых потерь (наряду с потерями тепла от химического и механического недожога топлива, потерями с физическим теплом шлаков, а также утечек тепла в окружающую среду вследствие наружного охлаждения). Эти потери оказывают решающее влияние на экономичность работы котла, снижая его КПД. Таким образом, мы понимаем, что чем ниже температура дымовых газов, тем выше эффективность котла.

Оптимальная температура уходящих газов для разных видов топлива и рабочих параметров котла определяется на основании технико-экономических расчётов на самом раннем этапе его создания. При этом максимально полезное использование тепла уходящих газов традиционно достигается за счёт увеличения размеров конвективных поверхностей нагрева, а также развития хвостовых поверхностей – водяных экономайзеров, регенеративных воздухоподогревателей.

Но даже несмотря на внедрение технологий и оборудования для наиболее полной утилизации тепла, температура уходящих газов согласно действующей нормативной документации должна находиться в диапазоне:

- 120-180 °С для котлов на твёрдом топливе (в зависимости от влажности топлива и рабочих параметров котла),

- 120-160 °С для котлов на мазуте (в зависимости от содержания в нём серы),

- 120-130 °С для котлов на природном газе.

Так, минимальный порог задаётся таким образом, чтобы исключить риск выпадения конденсата в конвективной части котла и далее по тракту (в газоходах и дымовой трубе). Однако для предупреждения коррозии вовсе не обязательно жертвовать теплом, которое выбрасывается в атмосферу вместо того, чтобы совершать полезную работу.

Коррозия. Исключаем риски

Не спорим, коррозия – явление неприятное, способное поставить под угрозу обеспечение безопасной работы котельной установки и существенно сократить назначенный ей срок эксплуатации.

При охлаждении дымовых газов до температуры точки росы и ниже, происходит конденсация водяных паров, вместе с которыми переходят в жидкое состояние и соединения NOx, SOx, которые, вступая в реакцию с водой, образуют кислоты, разрушительно воздействующие на внутренние поверхности котла. В зависимости от типа сжигаемого топлива, температура кислотной точки росы может быть различной, как и состав кислот, выпадающих в виде конденсата. Результат, тем не менее, один – коррозия.

Уходящие газы котлов, работающих на природном газе, в основном состоят из следующих продуктов сгорания: водяных паров (Н2О), углекислого газа (СО2), угарного газа (СО) и несгоревших горючих углеводородов СnHm (два последних появляются при неполном сгорании топлива, когда режим горения не отлажен).

Поскольку в атмосферном воздухе содержится большое количество азота, среди прочего, в продуктах сгорания появляются оксиды азота NO и NO2, обобщённо именуемые NOx, пагубно воздействующие на окружающую среду и здоровье человека. Соединяясь с водой, оксиды азота и образуют коррозионно-активную азотную кислоту.

При сжигании мазута и угля в продуктах сгорания появляются оксиды серы, именуемые SOx. Их негативное воздействие на окружающую среду также широко исследовано и не подвергается сомнению. Образующийся при взаимодействии с водой кислый конденсат вызывает сернистую коррозию поверхностей нагрева.

Традиционно, температура уходящих газов, как было показано выше, выбирается таким образом, чтобы защитить оборудование от выпадения кислоты на поверхностях нагрева котла. Более того, температура газов должна обеспечить конденсацию NOx и SOx за пределами газового тракта с тем, чтобы защитить от коррозионных процессов не только сам котёл, но и газоходы с дымовой трубой. Конечно, существуют определённые нормы, ограничивающие допустимые концентрации выбросов оксидов азота и серы, но это нисколько не отменяет факт накопления этих продуктов сгорания в атмосфере Земли и выпадение их в виде кислотных осадков на её поверхность.

Сера, содержащаяся в мазуте и угле, а также унос не сгоревших частиц твёрдого топлива (в том числе золы) накладывают дополнительные условия по очистке дымовых газов. Применение систем газоочистки значительно удорожает и усложняет процесс утилизации тепла дымовых газов, делая подобные мероприятия слабо привлекательными с экономической точки зрения, а зачастую практически не окупаемыми.

В некоторых случаях местные органы власти устанавливают минимальную температуру дымовых газов в устье трубы с целью обеспечения адекватного рассеяния уходящих газов и отсутствия дымового факела. Кроме того, некоторые предприятия могут по собственной инициативе применять подобную практику для улучшения своего имиджа, поскольку широкая общественность зачастую интерпретирует наличие видимого дымового факела как признак загрязнения окружающей среды, в то время как отсутствие дымового факела может рассматриваться как признак чистого производства.

Всё это приводит к тому, что при определённых погодных условиях предприятия могут специально подогревать дымовые газы перед выбросом их в атмосферу. Хотя, понимая состав уходящих газов котла, работающего на природном газе (он детально разобран выше), становится очевидно, что белый «дым», который идёт из трубы (при правильной настройке режима горения), – это по большей части пары воды, образующиеся в результате реакции горения природного газа в топке котла.

Борьба с коррозией требует применения материалов, устойчивых к её негативному воздействию (такие материалы существуют и могут применяться на установках, использующих в качестве топлива газ, продукты нефтепереработки и даже отходы), а также организацию сбора, переработки кислого конденсата и его утилизации.

Технология

Внедрение комплекса мер по снижению температуры дымовых газов за котлом на существующем предприятии обеспечивает увеличение КПД всей установки, в состав которой входит котельный агрегат, используя, прежде всего, сам котёл (тепло, вырабатываемое в нём).

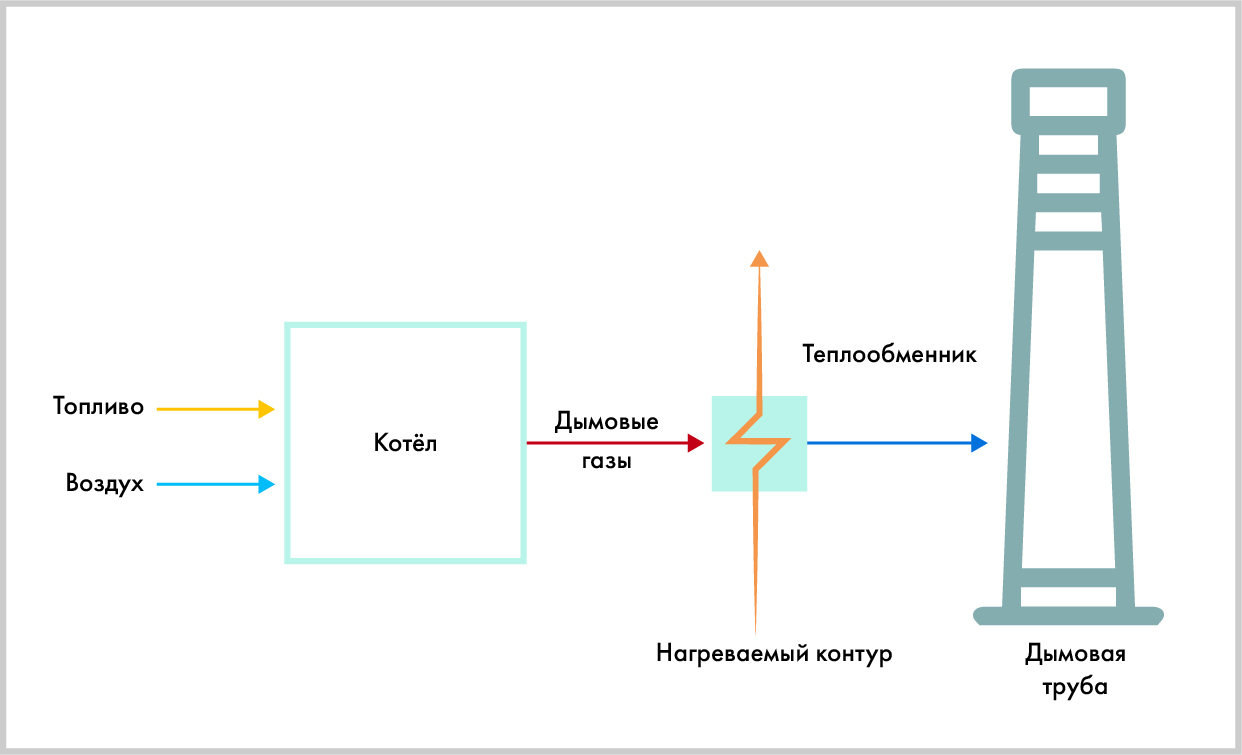

Концепция таких решений, по своей сути, сводится к одному: на участке газохода до дымовой трубы монтируется теплообменник, воспринимающий тепло дымовых газов охлаждающей средой (например, водой). Эта вода может быть, как непосредственно конечным теплоносителем, который необходимо нагреть, так и промежуточным агентом, который передаёт тепло посредством дополнительного теплообменного оборудования другому контуру.

Принципиальная схема представлена на рисунке:

Сбор образующегося конденсата происходит непосредственно в объёме нового теплообменного аппарата, который выполняется из коррозионно-устойчивых материалов. Это обусловлено тем, что порог температуры точки росы для влаги, содержащейся в объёме уходящих газов, преодолевается именно внутри теплообменника. Таким образом, полезно используется не только физическое тепло дымовых газов, но и скрытая теплота конденсации содержащихся в них водяных паров. Сам же аппарат должен рассчитываться таким образом, чтобы его конструктив не оказывал чрезмерного аэродинамического сопротивления и, как следствие, ухудшения условий работы котельного агрегата.

Конструкция теплообменного аппарата может представлять собой либо обычный рекуперативный теплообменник, где перенос тепла от газов к жидкости происходит через разделяющую стенку, либо контактный теплообменник, в котором дымовые газы непосредственно вступают в контакт с водой, которая разбрызгивается форсунками в их потоке.

Для рекуперативного теплообменника решение вопроса по кислотному конденсату сводится к организации его сбора и нейтрализации. В случае же с контактным теплообменником применяется несколько иной подход, в чём-то сходный с периодической продувкой системы оборотного водоснабжения: по мере увеличения кислотности циркулирующей жидкости, некоторое её количество отбирается в накопительный бак, где происходит обработка реагентами с последующей утилизацией воды в дренажную канализацию, либо направлением её в технологический цикл.

Отдельные применения энергии дымовых газов могут быть ограничены вследствие разницы между температурой газов и потребностями в определённой температуре на входе энергопотребляющего процесса. Однако и для таких, казалось бы, тупиковых ситуаций разработан подход, который опирается на качественно новые технологии и оборудование.

С целью повышения эффективности процесса утилизации тепла дымовых газов в мировой практике в качестве ключевого элемента системы всё чаще применяются инновационные решения на базе тепловых насосов. В отдельных секторах промышленности (например, в биоэнергетике) такие решения применяются на большинстве вводимых в эксплуатацию котлов. Дополнительная экономия первичных энергоресурсов в этом случае достигается за счёт применения не традиционных парокомпрессионных электрических машин, а более надёжных и технологичных абсорбционных бромисто-литиевых тепловых насосов (АБТН), которым для работы нужна не электроэнергия, а тепло (зачастую это может быть не используемое бросовое тепло, которое в избытке присутствует практически на любом предприятии). Такое тепло стороннего греющего источника активизирует внутренний цикл АБТН, который позволяет преобразовывать располагаемый температурный потенциал уходящих газов, и передавать его более нагретым средам.

Результат

Охлаждение уходящих газов котла с применением подобных решений может быть достаточно глубоким – до 30 и даже 20 °С с первоначальных 120-130 °С. Полученного тепла вполне достаточно, чтобы подогреть воду для нужд химводоподготовки, подпитки, горячего водоснабжения и даже теплосети.

Экономия топлива при этом может достигать 5÷10 %, а повышение КПД котельного агрегата – 2÷3 %.

Таким образом, внедрение описанной технологии позволяет решать сразу несколько задач. Это:

Промышленная фильтрация газовых и дымовых выбросов печей: особенности, методы и оборудование

Приволжский завод газоочистного оборудования «ПЗГО» предлагает к рассмотрению, производству и внедрению аппараты, системы, установки и фильтры на трубы и нагревательные агрегаты для очистки печных газов, улавливания, нейтрализации и утилизации газообразных, аэрозольных и твердых дымовых выбросов индустриальных печей в любых отраслях промышленности.

Наша производственная компания уже более 30 лет на профессиональном базисе занимается разработкой и внедрением экономически доступных, компактных, эффективных и высокопроизводительных аппаратов, систем и комплексов золоулавливания и очистки отходящих газов от печей. К текущему моменту наши установки с достоинством служат на более чем 200 предприятиях России и Зарубежья, показывая средний КПД в 99%.

Очистка печного газа и твердых дымовых частиц – нейтрализация угрозы

Печь, очаг и дымовая труба – одни из первых антропогенных творений, которые сопутствуют человечеству на протяжении всей истории. Зародившись как средство для сохранения огня, тепла и приготовления пищи, сегодня современные печи представляют собой широчайший класс нагревательного оборудования, использующегося во множестве бытовых, полубытовых и индустриальных сфер.

Разумеется, печь напрямую связана с огнем, с горением. И если бытовая буржуйка (или даже русская печка, шведка, тандыр, чименея или оджаг) являются слабыми источниками газовых и дымовых выбросов (и не нуждаются в серьезном трубном отводе продуктов горения), то промышленные печи комбустионного типа (англ. combustion-type furnace) генерируют такие количества газообразных, аэрозольных и твердых частиц, пренебрегать фильтрацией которых не просто неразумно, но и противозаконно.

Эффективность фильтров и установок для очистки воздуха от дымовых выбросов печей (в рамках контроля за чистотой и охраной атмосферного воздуха) должна соотноситься с ГОСТ Р 58579-2019.

Прямое сжигание в печи или котле любого вида твердых, газообразных и жидких топлив (древесина, мазут, кокс, угольная пыль и мелочь (каменная / бурая), природный газ, торф, антрацит, нефть) неизбежно приводит к образованию опасных результантов реакций термического окисления, большинство из которых являются сильными токсинами, биоцидами, канцерогенами или «прекурсорами» подобных соединений.

Глинобитная печь, изготовленная в наше время по старой технологии (глинобитной она называется, потому что при ее строительстве – для придания прочности – стенки оббивают, бьют через доски специальными молотками)

Кстати, высота трубы с точки зрения фильтрации / нейтрализации токсичных выхлопов значения не имеет. Они могут уводиться вверх на большую высоту, но обезвреживание само по себе не происходит, и несущие угрозу дымокомпоненты попросту разлетаются по всей округе.

Драматический ущерб может быть нанесен и персоналу предприятия – особенно, это касается вдыхания твердых тонкодисперсных частиц, (например, угольной пыли, часто выступающей топливом для угольных горелок кузнечных горнов и плавильных печей, цементных запекающих барабанов, тепловых установок).

Опасные составляющие отходящих дымовых и печных газов – (а также их негативное влияние на окружающую среду и человеческое здоровье) – раскрыты в списке ниже. В скобках указан класс опасности.

Домна в Германии, г. Дуйсбург

Интересный факт: наиболее стойкими к кислотным дождям являются береза и дуб. Намного сильнее страдают хвойные деревья – ель, сосна, пихта.

Особенности образования дымовых выбросов из труб в различных сферах промышленности

Печные агрегаты используются во множестве отраслей, впрочем, количества отходящих от них продуктов от сферы к сфере разнятся.

Даже, казалось бы, обычные хлебозаводы и другие пищевые производства, не оборудованные надлежащими фильтрами на печные трубы от дыма, могут доставлять серьезные неудобства окрестным жителям.

А инсинераторные установки, утилизирующие отходы ТБО, ТКО, (а тем более – медицинские отходы), генерируют – помимо основного «букета» загрязнителей – такие вещества как фураны и диоксины, токсичность которых превышает таковую у цианистого калия в тысячи(!) раз.

Сжигание пластиковых отходов в неблагополучном районе Индонезии

На текущий момент в России (только по официальным данным) около 15 000 свалок. А лабораторий, имеющих оборудование для точной фиксации концентрации диоксинов и фуранов – менее 10.

Не отстают и энергетические предприятия. Не имея особо токсичных выбросов в дымах, ТЭС, ТЭЦ и котельные «берут» не качеством, а количеством отходящих печных газов.

Впрочем, механизм дымообразования во всех вышеперечисленных случаях фундаментально схож: сжигание топлива / мусора – генерация дыма, пепла и сажи разной степени опасности.

Демонстрация эффективности пылегазоочистной системы от «ПЗГО» на участке сжигания нефтешламов

Очистка выбросов металлургических печей

Одной из наиболее опасных, с точки зрения загрязнения атмосферного воздуха, сфер, которой следует посвятить отдельный абзац, является металлургия, особенно цветная (с печальным лидером в «лице» алюминиевой промышленности).

Процесс получения металлов очень трудоемок, и значительные количества вредных веществ образуются на каждом этапе металлопроизводящих производств.

Рассмотрим в таблице этапы производства стали и цветмета, заостряя внимание на техпроцессах и сопутствующим им печным газам.

| Метод обработки | Особенности и поллютанты |

| Агломерация шихты методом спекания | Спекание руд, концентратов и флюсов при высоких температурах вызывает горение кокса и угля в шихте и высвобождает сернистые вещества и элементарную серу (наряду с двуокисью азота и другими поллютантами). Последующее дробление шихты вызывает повышенное пылеобразование |

| Окускование шихты методом окатывания | Окатывание проводится в барабанах – чашевых грануляторах, куда загружается рудная мелочь, концентраты и связующие вещества. Для придания прочности и пористости окатыши обрабатываются на обжиговых конвейерах. В случае высокого содержания серы – проводится окислительный обжиг в печах с кипящим слоем. Выбросы процесса – газообразные и твердые сернистые соединения, пыль руд и концентратов, дымовые компоненты после нагрева связующих составов |

| Плавка сырья в шахтных печах / домнах | В шахтных печах проводится плавка агломерата, кусковых руд, брикетов, вторичного сырья, полупродуктов, которые загружаются вместе с топливом – коксом, углем или иным. Выхлопы печи могут достигать температуры 1500-1700 градусов. Выброс – оксид железа и прочий, многокомпонентный и нестабильный по дисперсности и химсоставу конгломерат, образующийся при кипении в результате разрыва пузырей угарного газа на поверхности жидкого металла / стали / чугуна, а также конденсации легких компонентов в результате их охлаждения |

| Плавка в отражательных печах | Отражательные печи используют схему фокусировки, линзирования термической энергии через кладку свода на шихтовой материал. В качестве топлива обычно используют мазут, угольную пыль или природный газ. Отходы – оксид железа, оксиды тяжелых металлов, оксиды цинка, бурый дым, микрокапли металла, шлаков (в целом, нестабильный дисперсный и химический состав) |

| Обработка лома / сырья в кислородных конвертерах | В конвертерах происходит интенсивная продувка кислородом жидкой шлако-металлической смеси. Дисперсный состав пылевой взвеси, отходящей от конвертера, соотносится с используемой шихтой, маркой стали и другими технологическими особенностями. Среди значимых компонентов следует выделить тонкодисперсный шлак, оксид железа, оксиды металлов и неметаллов (кремний, фосфор, кальций, калий), а также фториды, хлориды, сульфиды |

| Электрическая и индукционная плавка | Расплавление металла обеспечивается электрической дугой или посредством электромагнитной индукции наведенными токами. Электросталеплавильная пыль, выносимая из электрических и индукционных печей, имеет непостоянный состав. Основная масса – это Fe(x)O(x), но в значительных количествах присутствуют и возгоны цветных металлов, окислы марганца и кальция, карбиды, сульфиды, соединения кремния, алюминия, что подразумевает установку исключительно эффективных утилизаторов дымовых газов и пылечастиц |

Вне зависимости от используемых металлоплавильных и вспомогательных (проходные, методические) агрегатов, их типов и принципов действия, газопылевые выбросы имеют сложный – химический и механо-дисперсный – состав. Эффективная разработка и изготовление установок утилизации газообразных и твердых выбросов должны точно соотноситься с широким перечнем технических условий производства.

Имея собственное проектное бюро и современные производственные линии, мы тщательно прорабатываем каждый Заказ таким образом, чтобы наделить фильтрующее оборудование для очистки воздуха от газов плавильных печей и твердых компонентов максимально рациональными технологическими и экономическими свойствами.

Оборудование для очистки отходящих дымовых газов и механических примесей

Подробно рассматривая печные выбросы различных отраслей промышленности, можно заметить, что все они, (кроме, наверное, индукционных ИТЛ и электродуговых), имеют общий фактор – пылевой и химический состав их выхлопа напрямую связан с типом используемого топлива и обжигаемого / запекаемого сырья.

Так, почти всегда топливом являются органические соединения, которые при сгорании выделяют из отходящих труб нагревательных аппаратов схожий спектр механических и дымовых компонентов (оксиды серы, сероводород и другие сернистые соединения, окислы азота, хлористый водород, углеводороды), а в металлургии к этим газовым и аэрозольным поллютантам присовокупляются галогены и галогениды, а также широкая гамма оксидов металлов и неметаллов различной дисперсности.

Абсорбция пиролизных газов

Крупногабаритный адсорбер для обессеривания горячих промышленных выхлопов

Дымоудаление и золоулавливание в скруббере Вентури

Пенная сорбция поллютантов в барботажном скруббере

Ознакомьтесь с другими видео оборудования на нашем Youtube-канале или на странице нашего сайта

В зависимости от этих параметров и выбирается оптимальный фильтр для очистки дыма из печи, который может работать как по мокрому, так и сухому принципу. Для удобства сведем в таблицу промышленные утилизаторы дыма согласно их назначениям и особенностям.

Таблица: установки и системы для нейтрализации / утилизации дымовых выбросов: циклоны, скрубберы очистки печного газа, водяные и реагентные абсорберы, сухие адсорберы, рукавные фильтры и электрофильтры. Достоинства, недостатки и особенности пылегазоулавливающих аппаратов и комплексов.

Легенда таблицы: голубым цветом обозначены аппараты мокрой газоочистки, песочным – сухие установки. Количество звездочек отображает общий рейтинг дымоочистной (золоуловительной) установки – строго по мнению экспертов ООО «ПЗГО».

Для подробного ознакомления с принципами работы и характеристиками аппаратов, пожалуйста, кликайте на ссылки в таблице (выделены подчеркиванием).

Газовая горелка для бани, печей и котлов отопления – что это такое, как работает, виды, расчет мощности

Природный газ – один из самых распространённых, доступных и недорогих видов топлива. Поэтому его часто применяют как для отопления частных домов, так и для производства горячей бытовой воды в самых различных целях, в том числе для бани, бассейна и сауны. Разберем, что собой представляет газовая горелка для бани, а также отопительного оборудования, по какому принципу она функционирует, по каким признакам классифицируется и на какие виды подразделяется, а также как правильно рассчитать ее мощность для конкретных условий применения.

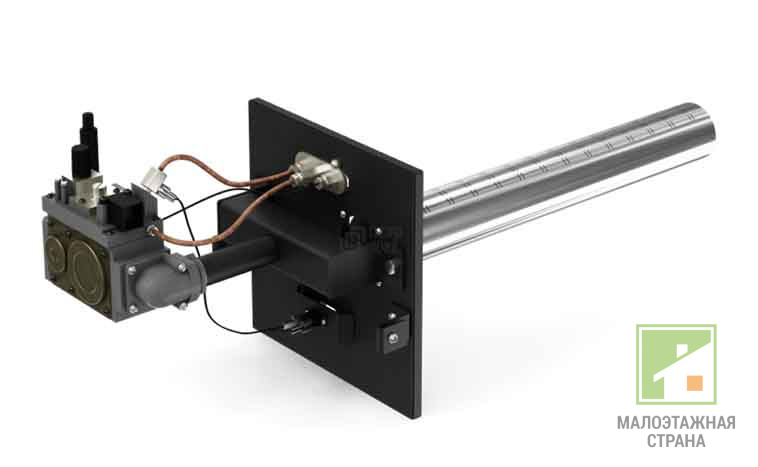

Печная газовая горелка – что это такое, принцип действия, особенности

Газовая горелка представляет собой специальное приспособление для сжигания природного газа и передачи образуемой тепловой энергии на отопительный контур, емкость с водой или металлический теплоприемник для нагрева помещения. Таким образом происходит преобразование потенциальной энергии вещества газа в тепло, которое в свою очередь используется в бытовых условиях для отопления или нагрева воды. Поэтому установки такого типа применяются в печах для бань или домов, а также в отопительных котлах.

Независимо от набора технических характеристик и назначения газовые горелки состоят из следующих основных узлов:

- Форсунка – элемент, непосредственно подающий газ в камеру сгорания.

- Устройство для розжига – образует искру для воспламенения топлива.

- Сенсор пламени – следит за наличием и стабильностью пламени.

- Блок автоматики – контролирует уровень нагрева и прочие заданные характеристики, влияющие на работу оборудования.

В классическом варианте такая горелка непосредственно нагревает корпус печки – то есть когда для производства огня применяют не дрова, а газ. Однако нередко возникает необходимость нагреть воду или эффективно отопить соседние помещения. Тогда устройство совмещается с баком или тепловым контуром.

Принцип действия

На примере отопительного агрегата, принцип работы газовой горелки сводится к следующему алгоритму:

- Как только температура теплоносителя в радиаторах опускается ниже установленного значения, термодатчик фиксирует ситуацию и подает сигнал в специальный блок управления.

- Открывается клапан подачи газа.

- Одновременно с поступлением топлива на форсунку срабатывает система розжига.

- В камере сгорания образуется пламя, подогревающее тепловой контур.

- По мере достижения теплоносителем заданного уровня нагрева срабатывает термодатчик на обратную команду – перекрывания подачи газа и гашения горелки.

В течение всего периода, пока в камере есть пламя, работает датчик слежения. Если вдруг огонь погаснет, он незамедлительно информирует о событии блок автоматики, который в свою очередь посылает команду на прекращение подачи топлива.

Требования

Помимо соответствия нормам безопасности установка оборудования рассматриваемого типа в бытовых условиях должна отвечать следующим общим требованиям:

- Бесшумность. Данный параметр не только влияет на уровень комфорта применения оборудования, но также является индикатором эффективности и исправности его работы. Например, газовая горелка работает с избыточным шумом при несовершенной конструкции камеры сгорания, что будет свидетельствовать о ее низком КПД. Кроме того, возникновение хлопков при запуске говорит о неправильном функционировании системы розжига.

- Долговечность. Чем надежнее и качественнее сделано приспособление, тем дольше и стабильнее будет работать оборудование. Такой набор свойств может гарантировать только известный производитель. Напротив, у моделей дешевых и неизвестных фирм горелки часто выходят из строя, и их периодически приходится менять, что только увеличивает итоговые расходы.

- Высокий КПД. На эту характеристику влияют не только основные, но и дополнительные элементы, например, система вытяжки. А сам параметр задает и эффективность, и производительно, и полноту сгорания топлива, и степень чистоты выхлопных газов, от которой будет зависеть экологическая обстановка дома и участка.

Особенности установки в бане

Для того чтобы газовая горелка эффективно и безопасно работала в печи для бани, ее установке должен сопутствовать следующий набор требований:

- Достаточно сильный приток и отток воздуха в помещении.

- Возможность регулировки тяги.

- Объем помещения не менее 12 м³.

- Соблюдение противопожарных мер.

- Качественная термоизоляция печной трубы.

Для запуска в эксплуатацию оборудования обязательно потребуется допуск от Ростехнадзора. При этом если оно будет питаться сжиженным газом, для хранения емкостей потребует обустраивать специальное хранилище. Баллон с газом не допускается ставить рядом – в самой бане или предбаннике.

Использование такой горелки для бани оправдано следующими преимуществами:

- Быстрый нагрев воды и корпуса печки. Парилка готовка к эксплуатации уже через 1 час после запуска.

- Компактность оборудования. Занимает намного меньше места, чем классическая дровяная печь.

- Точный контроль уровня нагрева, задаваемый датчиками.

- Высокая безопасность системы при использовании автоматики.

- Экономный расход энергоресурсов. На треть выгоднее, чем при использовании дров, и вдвое – чем для электрических аналогов.

- Экологическая безопасность. Печка не засоряется золой, сажей, ее не нужно чистить. Кроме того, не образуется угарный газ.

Однако эксплуатация газового оборудования всегда сопряжена с опасностью взрыва и необходимостью строгого соблюдения норм и требований, чем, пожалуй, и ограничиваются главные его недостатки.

Разновидности газовых горелок

Современные виды газовых горелок классифицируются по следующим признакам:

- Техническим параметрам.

По возможности управления мощностью они подразделяются на:

- Одноступенчатые.

- Двухступенчатые.

- Плавно регулируемые.

По способу подачи воздуха в камеру сгорания приборы делятся на:

- Атмосферные.

- Наддувные.

- Диффузионно-кинетические.

По модификации системы розжига оборудование подразделяется на:

- Электронные.

- Запальные – поджигаемые вручную или пьезо-элементом.

При наличии одинаковых технических характеристик устройства могут различаться по конструкции и области использования.

- Назначению и сфере применения.

В зависимости от предназначения, места применения и установки в конкретный тип оборудования, горелки подразделяются на 3 основные разновидности:

- Для банных печей.

- Для отопительных котлов.

- Универсальные.

Разберем особенности каждой разновидности более детально.

Управление мощностью

Прежде всего устройства рассматриваемого типа различается по возможности управления тепловой мощностью на 3 основных подвида:

- Одноступенчатые. Характеристики газового потока не изменяются. Включается и отключается только подача по команде реостата.

- Двухступенчатые. По мере необходимости, когда требуется не рабочий нагрев, а только поддержка уже достигнутого уровня, оборудование автоматически переключается в эконом-режим.

- Плавная регулировка. Изменение мощность горелки осуществляется в диапазоне значений от 10 до 100%.

Способ воздухоподачи

Газовые горелки для котлов отопления с автоматикой классифицируются также по механизму воздухоподачи на 3 основные модификации:

- Атмосферные.

Отличается простотой устройства. Воздух поступает естественным образом – силой тяги. По сути представляет собой отрезок трубы с отверстиями, через которые подается газ.

- Несложная конструкция.

- Низкая цена.

- Минимальный рабочий шум, так как отсутствуют приборы вентиляции.

- Надежность и долговечность, ввиду простоты устройства и малого количества узлов.

- Независимость работы от источника электроэнергии.

- Возможность переоборудования под жидкое топливо.

- КПД менее 90%.

- Необходимость устройства дымохода.

- Наличие хорошей вентиляции в помещении.

- Возможность неполного сгорания топлива.

Применяются такие горелки в открытых камерах сгорания, а также печках. При этом в ходе их эксплуатации должны строго соблюдаться правила безопасности.

- Наддувные.

Оборудование имеет более сложное устройство по сравнению с выше представленным вариантом. Воздух для поддержки пламени подается специальным вентилятором или турбиной. Применяется в агрегатах с закрытой камерой сгорания.

- Более высокий КПД, не менее 95%.

- Работает даже при минимальном давлении газа.

- Нет необходимости обустройства полноценного дымохода с выводом на крышу.

- Лучшая безопасность за счет закрытой камеры сгорания.

- Установка допускается не в специальном помещении.

- Полное сжигание топлива, обеспечивающее экологическую чистоту окружающей среде.

Недостатки наддувных газовых горелок для котлов отопления проявляются прежде всего в их зависимости от источника электропитания и высоком уровне шума из-за постоянно работающего вентилятора. Кроме того, они дороже стоят и тяжелее ремонтируются в случае поломки, так как обладают сложным устройством.

- Диффузионно-кинетические.

Модели данной категории отличаются от выше представленных технологией сжигания газа. Воздушная подача в них разделяется на два потока. Один поступает в камеру сгорания, второй – непосредственно к пламени.

Вариант розжига

В современных моделях для поджига могут применяться 2-е разновидности систем:

- Запальник.

Представляет собой постоянно горящий фитиль. При срабатывании автоматики поступающий или просто открытии вентиля газ воспламеняется от запальника, который в свою очередь поджигается вручную, например, спичкой, либо пьезо-элементом.

Главный недостаток такого способа – ненадежность и низкая безопасность. Запальник может просто погаснуть. Основная сфера его применения – энергонезависимое оборудование, не оснащенное электроникой.

- Электронный розжиг.

Более совершенный способ поджигания газа. Воспламенение топлива осуществляется электрической дугой, генерируемой специальным преобразователем высокого напряжения. Вариант отличается большей надежностью и безопасностью.

Однако подходит только для энергозависимого оборудования. Современные модели помимо автоматики также оснащаются сенсорами контроля пламени по степени ионизации.

Видео описание

Видео о том, как выбрать газовую горелку для банной печки:

Назначение

Современные газовые горелки могут одинаково эффективно применяться как для печей отопления, так и для их банных аналогов, так и для полноценных котлов. Имеются следующие особенности их использования:

- Для бани.

Банная печка данной модификации представляет собой компактный корпус с вмонтированной горелкой и подведенным газопроводом. Нагрев емкости с водой и каменки осуществляет за счет энергии сжигания газа.

Обязательным условием ее эксплуатации является установка терморегулятора и устройства безопасности, в случае необходимости перекрывающего газоподачу. Заводские модели печей могут быть как с готовыми емкостями, так и без них. Выбор того или иного варианта определяется местом установки – в доме, бане или другом помещении.

Видео описание

Видео-демонстрация, как работает печная газовая горелка:

- Для котла.

Промышленно изготовленные отопительные агрегаты комплектуются горелками заданной мощности, и потому потребителю не приходится выполнять какие-либо настройки. Другое дело, когда котел приходится собирать из отдельно приобретаемых компонентов.

В таком случае необходимо учитывать тип камеры сгорания агрегата – закрытой или открытой. От этого показателя будет зависеть разновидность газовой горелки, подходящей под соответствующие условия работы. Также берется во внимание мощность, обслуживаемая площадь, необходимость автоматизации и прочие важные факторы.

- Универсальные модели.

Горелки съемного типа, предназначенные для установки в любое подходящее оборудование. Например, ими могут оснащаться котлы и печи, функционирующие на твердом или жидком топливе. При этом для максимальной эффективности и производительности такие установки оснащаются мощной системой подачи воздуха, фильтрами, редуктором и автоматикой.

Видео описание

Видео-обзор применения газовой печки в бане:

Правила расчета мощности

При выборе бытовой газовой горелки для печи или котла отопления для дома необходимо учитывать необходимую мощность – достаточную для того, чтобы оборудование справлялось со своей задачей. Стандартно на каждый 1 м³ помещения парилки требуется 1 кВт прибора. Например, если объем бани 5 куб. м, то для качественного обогрева потребуется модель на 5 кВт.

В расчете должны учитываться поправки на теплопотери, особенности архитектуры сооружения и недостатки теплоизоляции. Так, для компенсации потерь тепла через окно площадью 1 м² нужно прибавить 3 кВт. Также если баня выполнена из бруса или бревна, но не имеет специального утепления, расчетное значение необходимо увеличить в 1,5 раза. Аналогичные, но более сложные правила применяются для определения оптимальной мощности котла или печи обогрева для дома.

Видео описание

Видео о том, как работает газовая печка в бане:

Коротко о главном

Газовая горелка представляет собой специальное приспособление для сжигания природного газа с целью выработки тепла и использования его для нагрева воды или помещения. Применяется в домовых и банных печах и отопительных котлах. В конструкцию входят такие основные элементы, как форсунка, система розжига, датчик контроля пламени и автоматика. Принцип действия основан на подаче газа в форсунку и его поджиге в ответ на команду блока управления – в зависимости от температуры нагреваемой области.

Образуемое пламя подогревает поверхность корпуса печи или теплообменный контур с теплоносителем. Современная газовая горелка должна обладать высоким КПД, бесшумностью и долговечностью. Главные преимущества использования ее для печки в бане – меньшие размеры, более быстрый прогрев, экономичность и возможность точного контроля температуры. Недостатки проявляются в необходимости строгого соблюдения специальных требований и правил безопасности.

Существующие виды газовых горелок, устанавливаемых в печку бани или дома, а также в отопительные агрегаты, классифицируются по следующим параметрам:

- Возможности настройки мощности.

- Механизму подачи воздуха.

- Типу розжига.

- Сфере применения.

Каждая разновидность обладает своим рядом преимуществ и недостатков. При выборе оборудования для конкретных условий применения важно грамотно рассчитать мощность.

Источник https://habr.com/ru/company/lanit/blog/460419/

Источник https://gas-cleaning.ru/article/furnace-exhaust-filters

Источник https://m-strana.ru/articles/gazovaya-gorelka-dlya-bani/