Содержание

Теплоэнергетика по металлургическим переделам

Доменное производство является наиболее крупным потребителем энергоресурсов. Здесь расходуется около 50% топлива, потребляемого отраслью.

Процесс плавки в доменной печи является энергетическим процессом: кокс, горячее дутьё, кислород в дутьё; природный газ, мазут, пылеугольное топливо (ПУТ) используют как заменители кокса. Кокс выполняет функции топлива и восстановителя. Стоимость кокса составляет 40…50% себестоимости чугуна. Поэтому снижение расхода кокса или замена его более дешёвым топливом эффективны.

На экономию кокса оказывают влияние многие технологические и энергетические факторы. Так, например, повышение температуры дутья на 100°С сверх 900°С приводит к снижению расхода кокса на 2…4%.

Расход дутья определяет производительность печи и её тепловую мощность. Однако увеличение расхода дутья лимитируется некоторыми технологическими и эксплуатационными факторами. Расход дутья выше определённого значения для данной печи может привести к нарушению ровного хода печи и нормального движения шихтовых материалов.

В настоящее время на 1 м 3 полезного объёма вдувается

2 м 3 /мин воздуха. Для подачи воздуха в печь применяют центробежные турбовоздуходувки. В качестве привода воздуходувок используют паровые турбины, работающие на паре с давлением от 3,5 до 9 МПа.

Нагрев дутья для доменной печи осуществляется в воздухонагревателях регенеративного типа. Отапливаются водонагреватели в основном доменным газом с добавками коксового и природного газа. В современных печах температура дутья достигает 1100…1300°С. С целью уменьшения размеров воздухонагревателей и более эффективного использования их рабочего объёма применяют насадки с развитой поверхностью теплообмена.

Интенсификация доменного процесса в значительной степени достигается применением дополнительных, кроме кокса и горячего дутья, энергоносителей. Обогащение дутья кислородом – один из эффективных методов интенсификации доменной плавки. С увеличением содержания кислорода в дутье снижается содержание азота, уменьшается расход дутья, растёт теоретическая температура горения. На действующих заводах содержание кислорода в дутье достигает 25…30%.

Вторичные энергоресурсы доменного производства

Источниками вторичных энергоресурсов являются: топливные – доменный газ и тепловые ВЭР – физическое тепло чугуна, шлака, доменного газа, тепло охлаждающей среды. Эти статьи превышают 65% тепла, внесенного в доменную печь.

Ко вторичным энергоресурсам доменного производства относятся также тепло уходящих газов воздухонагревателей, составляющее 15…20% от расхода тепла на подогрев дутья. Для использования тепла отходящих газов воздухонагревателей доменных печей разработана установка-теплообменник, в которой нагревается воздух и доменный газ, подаваемые в горелки воздухонагревателя, до 200…300°С. Физическое тепло доменного газа зачастую не используется, т. к. после применяемой мокрой газоочистки газ поступает при низкой температуре. Тепло охлаждения печи может быть использовано при замене водяного охлаждения испарительным. Коэффициент использования тепловых ВЭР доменного производства составляет в среднем 30%.

Доменный газ представляет собой дешевое топливо с теплотой сгорания Qн р = 3,5…4,5 МДж/м 3 . В составе газа содержатся горючие компоненты СО=24-28%, Н2=2-3% , СН4≈0,1% и негорючие СО2=10-12%, N2=54-56%, Н2О=3-4%. Выход газа зависит от многих факторов: качества и подготовки сырья, расхода кокса, температуры дутья, концентрации кислорода в дутье, вдувание заменителей кокса и др. Чем ниже расход кокса, тем меньше выход газа. С увеличением доли кислорода и заменителей газа в дутье выход доменного газа снижается.

Состав доменного газа и его теплота сгорания также переменны, как и выход его. И здесь решающее влияние оказывают интенсификаторы плавки. Повышение температуры дутья способствует некоторому снижению теплоты сгорания. При вдувании природного газа теплота сгорания несколько повышается. Обогащение дутья кислородом сопровождается увеличением содержания в доменном газе СО и Н2 и повышением, следовательно, теплоты сгорания доменного газа.

Повышение давления на колошнике позволяет увеличить производительность доменной печи за счёт увеличения массового расхода дутья. При повышении давления газа на колошнике остаются резервы давления газа, которые можно использовать в газовой турбине, для обеспечения электроэнергией потребностей доменного цеха. Себестоимость электроэнергии, полученной на таких установках в 3 раза меньше, чем электроэнергии от центральной энергосистемы.

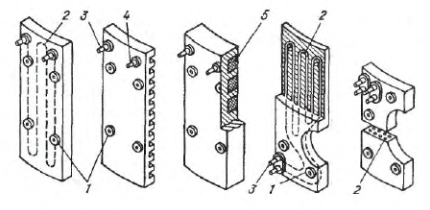

Рисунок 1.9 – Плитовые водяные холодильники: а– с гладкой внутренней поверхностью; б – ребристый; в – ребристый с залитым кирпичом; г – холодильник фурменной зоны; д –холодильник чугунной летки (1 – отверстие для болтов крепления к кожуху; 2 – залитая стальная трубка; 3 – подвод воды; 4 – отвод воды; 5 – залитый кирпич).

Значительная часть футеровки доменной печи охлаждается при помощи специальных холодильников, назначение которых заключается в отводе некоторого количества тепла для стабилизации теплового состояния футеровки, кожуха и его опорных элементов и соответственно продления срока их службы. Различаются водяные и испарительные системы охлаждения. Первые характеризуются повышенными расходами охладителя. Для вторых к показателям качества воды предъявляются повышенные требования. Схемы некоторых видов холодильников для элементов конструкций доменных печей представлены на рис. 1.9.

Теплоэнергетика в производстве и разливке стали

Несмотря на то, что в мировой практике доля мартеновской стали крайне мала, на украинских металлургических предприятиях до половины производимой стали выплавляется в мартеновских печах.

Топливом для мартеновских печей служат доменный, коксовый, природный газы и мазут, а также смеси этих топлив. Большинство печей сейчас отапливается природным газом.

Лучшие технико-экономические показатели работы печей получены при использовании природного газа с добавкой 20…30% мазута.

Мазут как самостоятельное топливо применяют значительно реже, чем как добавочное к природному газу. На чистом мазуте выплавляется 10% стали.

Воздух, необходимый для горения, подогревается предварительно в регенераторах до 1200…1250°С.

Кислород применяется в мартеновском производстве как мощный интенсификатор. Большая часть выплавляемой в настоящее время мартеновской стали выплавляется с применением кислорода.

Для повышения температуры, улучшения организации факела применяют подачу в факел технического кислорода при давлении 1,0 – 1,2 МПа. Подача кислорода в факел увеличивает производительность печи, т. к. при этом повышается температура горения топлива.

В настоящее время факельный метод использования кислорода в чистом виде применяют редко. На большинстве крупных заводов применяется более эффективный метод – продувка жидкой ванны. Большая эффективность продувки кислородом по сравнению с обогащением факела объясняется следующими факторами: с одной стороны, при продувке кислородом резко увеличивается доля участия газообразного кислорода в окислении примесей ванны. С другой стороны, при кислородной продувке резко увеличивается интенсивность экзотермических реакций в ванне, термический КПД которых в 2…3 раза выше, чем реакций в факеле. В тоже время значительно увеличивается износ огнеупорной футеровки.

Практика передовых отечественных заводов подтвердила возможность повышения производительности печей на 20% и снижения расхода топлива на 10…17% при обогащении дутья до 25% кислородом.

Наиболее рациональный оказался комбинированный подвод кислорода: в факел и в ванну. При этом количество вдуваемого в факел кислорода в два раза больше, чем в ванну.

Особенности теплоэнергетики двухванных сталеплавильных агрегатов

Для увеличения мощности агрегата при минимальных капитальных затратах производят реконструкцию мартеновских печей в двухванные сталеплавильные агрегаты. В такой печи одна плавильная ванна заменена двумя ваннами, разделёнными между собой порогом в подине и пережимом в своде. В печи отсутствуют регенераторы. Двухванные печи следует рассматривать как временную конструкцию, соответствующую сложному (в техническом и экономическом отношении) полному переходу отечественной металлургии на конвертерный способ производства стали.

Процесс в двухванных печах по интенсивности приближается к конвертерному. Интенсификация процесса и экономия топлива достигается сдвигом во времени периодов плавки. При этом в первой «горячей» ванне по ходу газов идут периоды плавления и доводки с интенсивной продувкой кислородом, которые требуют большего подвода тепла и более высокой температуры. Во второй холодной ванне в это время идут процессы завалки и прогрева шихты за счёт догорания СО; сюда поступают газы, отдавшие уже часть тепла в горячей ванне. Недостающее тепло восполняется подачей природного газа через горелки, установленные в своде печи.

Технико-экономические показатели рабочих двухванных печей зависят от эффективности использования в них тепловой энергии. Источниками энергии в процессе являются: тепло сгорания топлива, физическое тепло чугуна, тепло окисления примесей металла, тепло окисления железа.

Холодная ванна частично выполняет роль регенератора, аккумулируя тепло газов, покидающих горячую часть с температурой 1700°С.

Количество уходящих газов из рабочего пространства печи составляет 50…60 тысяч м 3 /час их температура 1400…1500°С. Полная утилизация высокотемпературных газов осуществляется с установкой котлов утилизаторов специальной конструкции радиационно-конвективного тепла.

Теплоохлаждение конструкции печи осуществляется путём оборудования её испарительным охлаждением.

Теплоэнергетика кислородно-конвертерного производства

Сущность кислородно-конвертерного процесса заключается в продувке жидкого чугуна кислородом, вводимым через водоохлаждаемую фурму.

Процесс в конвертере – периодический. За один цикл чередуются два положения конвертера: вертикальное, при котором производится продувка и получение стали, и наклонное, при котором осуществляется выпуск стали и загрузка материалов для следующей плавки. Продолжительность плавки составляют 20…50 минут. Период продувки составляет 30…50% цикла.

Особенностью конвертерной плавки является получение в ней стали без использования топлива. Необходимое для процесса тепло вносится на 50% жидким чугуном и на 50%

экзотермическими реакциями технологического процесса.

Образующиеся в процессе плавки газы покидают конвертер через горловину. Основные составляющие этих газов: СО — до 90% и СО2 — 10%; теплота сгорания Q р н = 8-10 МДж/м 3 .

Температура конвертерных газов колеблется в пределах 1400 –1800 °С. Конвертерные газы охлаждают в охладителях до температуры 300°С. Габариты охлаждающих устройств значительно превышают габариты самого конвертера.

Газы отводят из конвертеров различными способами, которые отличаются в основном величиной коэффициента расхода воздуха на входе в охладитель:

- α > 1,0 – с доступом воздуха и полным дожиганием газов;

- 0< α <1 с доступом воздуха и частичным дожиганием газов;

- α = 0 – без доступа воздуха и без дожигания газов.

Опыт работы установок по охлаждению конвертерных газов с дожиганием и использованием тепла для производства пара показал экономическую целесообразность их применения. Охладитель конвертерных газов за конвертером даёт выработку пара примерно в 10 раз больше, чем котёл утилизатор за большегрузной мартеновской печью. Опыт работы без дожигания привел к выводу о нецелесообразности из-за взрывоопасности, непостоянства состава и нестабильности подачи.

Теплоэнергетика производства стали в электродуговых печах

Дуговая электропечь – сталеплавильный агрегат, в котором основным источником энергии для нагрева шихтовых материалов и их плавления является энергия электрических дуг. Электрические дуги возникают между тремя электродами и жидким металлом или металлической шихтой. Дуговые электропечи являются мощными потребителями электроэнергии, поэтому для уменьшения потерь ее подают к печам под напряжением 6–110 кВ. Рабочее напряжение, подаваемое на электроды, должно быть в пределах 110–800 В, поэтому каждая печь имеет отдельный понижающий трансформатор и другое электрическое оборудование, обеспечивающие снижение напряжения до рабочего, подвод тока к электродам и регулирование подводимой электрической мощности.

Печной трансформатор предназначен для преобразования электрической энергии высокого напряжения в энергию низкого напряжения. Трехфазный печной трансформатор состоит из трех связанных между собой сердечников, на каждом из которых закреплены обмотки высокого и низкого напряжения. Сердечник с обмотками помещены в кожух, заполненный трансформаторным маслом, являющееся изолятором и охлаждающее трансформатор. В трансформаторах мощностью более 5 MBА применяют принудительную циркуляцию масла, которое пропускают через водяной маслоохладитель. У некоторых трансформаторов мощностью до 10 MBА в кожухе с маслом дополнительно размещен дроссель, а у многих высокомощных – переключатель ступеней напряжения, работающий под нагрузкой. Современной тенденцией является увеличение мощности печных трансформаторов (в настоящее время эта величина может достигать сотен МВА) с целью сокращения длительности плавки.

Электрическая дуга является основным источником тепла в дуговой сталеплавильной печи. Электрическая дуга или дуговой электрический разряд в газовой среде – это поток электронов и ионов между анодом и катодом. При приложении к последним напряжения достаточной величины происходит эмиссия электронов с катода, которые, соударяясь с молекулами газа в межэлектродном пространстве, вызывают их ионизацию; при этом положительно заряженные частицы движутся к катоду, а электроны к аноду, создавая дугу. Движущиеся к аноду электроны бомбардируют его, в результате чего кинетическая энергия электронов превращается в тепловую и световую энергию, аналогичный процесс идет на катоде, бомбардируемым положительно заряженными частицами; температура бомбардируемого пятна анода составляет 3600-4000 °С, катода 3200-3600 °С, а температура столба дуги достигает 6000°С.

В дуговой сталеплавильной печи дуга горит между электродами и металлом (жидкая ванна, нерасплавившаяся шихта) и представляет собой поток электронов, ионизированных газов и паров металла и шлака. Поскольку дуговые печи питаются переменным током, в течение каждого полупериода меняются катод и анод, а напряжение и сила тока дуги достигают максимума и проходят через ноль. Эмиссия электронов с катода существенно облегчается при повышении температуры катода, поэтому в дуговой печи после расплавления шихты дуга горит более устойчиво, чем в начале плавки при холодной шихте. Длина дуги на больших высокомощных печах может достигать 150–200 мм, сила тока 60–100 кА.

В электродуговых печах предусмотрено водяное охлаждение ряда элементов при помощи водяных холодильников.

В современных печах для интенсификации процессов нагрева и плавления шахты в свод печи вводятся газокислородные горелки, тепловая мощность которых может достигать 20-30 % от подводимой в печь электрической мощности.

Теплоэнергетика внепечной обработки стали

Ограниченные возможности регулирования физических и физико-химических условий протекания процессов плавки стали в сталеплавильных агрегатах, повышение требований к качеству стали, а также необходимость разработки технологии и производства стали принципиально нового качества привели к развитию технологий внепечной обработки стали.

Методы внепечной обработки стали могут быть условно разделены на простые (обработка одним способом) и комбинированные (обработка металла несколькими способами одновременно). К простым методам относятся:

- обработка металла вакуумом;

- продувка инертным газом;

- обработка металла синтетическим шлаком, жидкими и твёрдыми шлаковыми смесями;

- введение реагентов в глубь металла.

В мировой практике получает всё большее распространение процесс, названный процессом ковш-печь. В зарубежной литературе процесс получил наименование LF-процесс (Ladle-Furnace), в отечественной литературе часто используют аббревиатуру АКОС (агрегат комплексной обработки стали). Процесс включает в себя перемешивание путём продувки металла аргоном в ковше, дуговой подогрев и обработку металла синтетическим шлаком в процессе его перемешивания аргоном. Процесс обеспечивает не только получение металла заданного химического состава и температуры, но и снижение количества неметаллических включений в результате удаления серы и кислорода. Такой агрегат может быть установлен в любом сталеплавильном цехе.

Для реализации внепечной обработки стали необходимо использование следующих энергоносителей:

- электрическая энергия для подогрева расплава за счет тепла выделяющегося при горении электрических дуг;

- аргон для продувки металла и организации его перемешивания с целью выравнивания температурного поля, более полного усвоения реагентов, всплытия неметаллических включений и дегазации металла;

- кислород для продувки расплава в агрегатах доводки, предполагающих покрытие теплопотерь за счет некоторого окисления примесей расплава;

- пар или другие энергоносители, необходимые для работы вакууматоров.

Разливка стали

Жидкий металл принципиально может быть разлит двумя способами: в изложницу и на машине непрерывного литья заготовок (МНЛЗ).

Исторически вид разливки стали в изложницу возник первым. Его сущность состоит в заливке жидкой стали в специальную форму (изложницу) и затвердевания расплава. Различают разливку стали сверху и сифонную разливку. Каждый из методов имеет свои достоинства, которые определяют ряд технологических преимуществ, и недостатки, определяющие вероятность появления специфических дефектов. Масса слитков, отливаемых для прокатки, колеблется от 200кг до 30т. Масса слитков для поковок достигает 350 т. Слитки для кузнечных поковок разливают в многогранные изложницы. Основной проблемой при разливке стали в изложницы является высокая доля обрези перед прокаткой. Удалению перед прокаткой подлежат части слитка с серьезными дефектами макроструктуры (головная часть слитка из спокойной стали, содержащая усадочную раковину), а также характеризующиеся значительной химической неоднородностью (например, донная часть слитка). Для слитков из спокойной стали суммарная доля обрези может достигать 25-30%, что определяет низкие показатели ресурсоэнергосбережения таких технологий. Доля обрези на усадочную раковину может быть значительно уменьшена благодаря утеплению прибыльной надставки, использованию экзотермических засыпок или даже практически сведена к нулю при помощи метода электрошлаковой разливки стали. Эффективным способом разливки особо крупных кузнечных слитков является порционный метод электрошлаковой разливки.

Под непрерывной разливкой стали понимают систему операций, которые позволяют обеспечить квазинепрерывный переход жидкой стали в твердое состояние в виде заготовок заданной геометрической формы. При этом реализуется последовательная разливка определенного количества сталеразливочных ковшей, подаваемых от сталеплавильного агрегата. Получаемая заготовка разрезается на мерные длины. Выход годного составляет от 98,5 до 99,5% от исходной массы разливаемого металла. Агрегатом для реализации непрерывной разливки стали является машина непрерывного литья заготовок (МНЛЗ). В ряде работ для названия этих агрегатов иногда используется устаревшее понятие «установка непрерывной разливки стали» (УНРС). Основными технологическими участками МНЛЗ являются кристаллизатор и зона вторичного охлаждения (ЗВО). Кристаллизатор представляет собой конструктивный элемент, в который заливается жидкий металл и происходит образование твердой корочки по периметру сечения заготовки. Различают гильзовый кристаллизатор (для сортовых МНЛЗ) и сборный плитовый кристаллизатор (для слябовых МНЛЗ). Кристаллизаторы охлаждаются водой в оборотном цикле, рекомендуется чтобы повышение температуры воды при прохождении кристаллизатора не превышало 10°С, при этом расход воды на один кристаллизатор может достигать несколько сотен м 3 /ч. В зоне вторичного охлаждения тепло отводится от поверхности заготовки, орошаемой водой или водовоздушной смесью, распыливаемыми затвердевающего металла в результате омывания наружной поверхности гильзы или плит через специальные форсунки. Для гибкости регулирования интенсивности охлаждения по длине ЗВО ее разделяют на несколько секторов. Расход воды на сектора ЗВО принято измерять в л/мин и для одного сектора он может находиться в пределах 50-400 л/мин.

Стоимость тонны проката, полученного из непрерывнолитых заготовок, приблизительно на 28% ниже, чем слитков, отлитых в изложницу. Существенной является не только экономия металла, но и экономия энергии. Исключение обжимного цеха определяет снижение итоговых затрат топлива на нагрев, и сокращение расхода электроэнергии на прокатку. Также исключается тяжелый ручной труд по ремонту и обслуживанию парка изложниц.

В конце XX века доля стали, полученной непрерывным литьем, составила для стран ЕС – 96,4%, Японии – 97,2%, США – 95,6%. В целом для украинской металлургии доля стали, разлитой непрерывным способом составляет не более 50%.

Необходимо иметь в виду, что при разливке стали любым способом имеет место расход газообразного топлива на разогрев сталеразливочных ковшей, а при непрерывной разливке стали добавляется такая статья расхода как разогрев промежуточного ковша МНЛЗ.

Теплоэенергетика в производстве проката

Прокатное производство — это получение путём обработки давлением (прокатки) стали и других металлов в различных изделиях и полуфабрикатах, а также дополнительная обработка их с целью повышения качества (термическая обработка). К основным видам проката относятся: полупродукт, или заготовка (блюмы, слябы), листовой и сортовой прокат, катаные трубы, заготовки деталей машин, колёса, кольца, оси, свёрла, шары, профили переменного сечения и др.

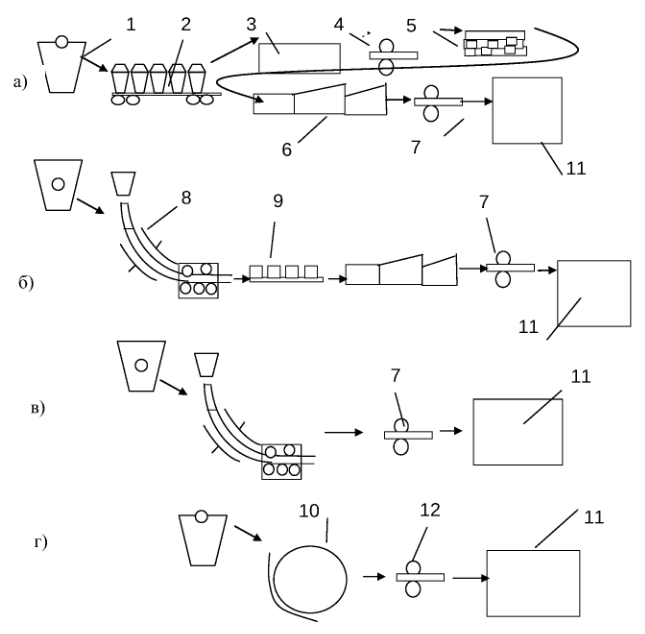

Производство стального проката на современном металлургическом заводе осуществляется двумя способами. При первом исходным материалом служат слитки (отлитые в изложницы), которые перерабатываются в готовый прокат обычно в две стадии. Сначала слитки нагревают и прокатывают на обжимных станах в заготовку (блюмы, слябы). После производят повторный нагрев и прокатку готовой продукции на специализированных станах (рис. 1 .10а).

Рисунок 1.10 – Cхемы производства конечного продукта металлургического производства в виде сортового проката: 1 — сталеразливочный ковш, 2–состав для разливки в слиток, 3–нагревательный колодец, 4–обжимной стан, 5–склад сортовых заготовок, 6–методическая

нагревательная печь, 7–сортопрокатный стан, 8–сортовая МНЛЗ, 9– адъюстаж МНЛЗ, 10–концептуальная сортовая МНЛЗ для заготовок с размерами конечного проката; 11–печь для термообработки проката; 12– клеть холодной прокатки; а–схема для разливки стали в изложницу, б–для непрерывной разливки стали; в–совмещенный процесс разливки-прокатки;

г–размер заготовки максимально приближен к размеру готового проката.

При втором способе получение исходной заготовки заменяется непрерывным литьём (разливкой) на машинах непрерывного литья заготовок (рис. 1.10б). Благодаря применению непрерывнолитой заготовки упраздняются нагрев слитков и соответствующие затраты энергии, а также уменьшаются потери металла на обрезь, доходящие до 15–20%.

Преимущества применения непрерывнолитой заготовки в производстве проката становятся ещё более значительными при совмещении процессов непрерывного литья и прокатки в одном неразрывном потоке. Для этой цели создаются литейно-прокатные модули (ЛПА), в которых в слитках на выходе выравнивается температура по сечению, и затем они поступают в валки прокатного стана (рис. 1 .10в).

Таким образом, осуществляется процесс кристаллизации и прокатки бесконечного слитка, т.е. непрерывное производство проката из жидкого металла.

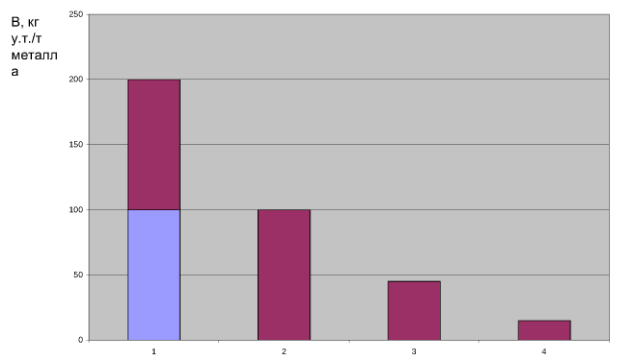

Округленные значения удельных расходов условного топлива, затрачиваемого на нагрев металла в печах, для производства тонны готового сортового проката по разным технологическим схемам представлены на рис. 1.11.

Рисунок 1.11 – Эволюция схем производства проката с точки зрения расхода условного топлива в технологической цепочке разливка стали — тепловая обработка заготовок: 1 – схема производства проката, основанная на разливке стали в изложницу; 2 – схема производства проката, основанная на непрерывной разливке стали; 3 – схема производства проката, основанная на непрерывной разливке стали и использовании энергоэффективных печных агрегатов; 4 – схема производства проката, основанная на реализации совмещенных

процессов разливки-прокатки.

Как видим, переход на каждый очередной этап эволюции рассматриваемых технологических систем (внедрение процессов непрерывной разливки стали, повышение энергоэффективности процессов тепловой обработки заготовок в печах, совмещение процессов разливки-тепловой обработки заготовок в рамках литейно-прокатных модулей) позволяет существенно снизить затраты энергии для производства тонны готового продукта.

Производство проката характеризуется высокой энергоемкостью и потреблением практически всех видов топливо-энергетических ресурсов, при этом преобладают затраты энергии, связанные с нагревом исходных заготовок.

Нагрев заготовок в печах представляет собой сложный теплообменный процесс, включающий передачу тепла от греющей среды, как правило, продуктов сгорания топлива путем излучения и конвекции к поверхности нагреваемого металла и распределение тепла внутри массива заготовок. Для нагрева при температурах греющей среды более 900°С преобладает доля лучистого теплового потока. По мере спада температур доля конвективного теплообмена является все более весомой и при температурах менее 500°С преобладает конвективный теплообмен.

Для охлаждения элементов конструкции печей, особенно толкательных методических, используется тепло охлаждающей среды. В данном случае возможно применение испарительного охлаждения, также как в доменных печах (охлаждение кожуха) и сталеплавильных печах (охлаждение подпятовых балок).

Известно, что снижение температуры нагрева заготовок на прокатку, на 100°С обеспечивает уменьшение удельного расхода топлива на 9,0-10,0%. При этом на самом участке нагрева заготовок как правило не требуется проведение дополнительных технических или организационных мероприятий. Производство проката характеризуется высокой энергоемкостью и потреблением практически всех видов топливо-энергетических ресурсов.

Основным фактором, определяющим выбор температуры нагрева заготовок под прокатку, является необходимость получения заданной структуры металла, обеспечивающей соответствующие служебные свойства готового проката. В то же время снижение температуры нагрева исходных заготовок ограничивается возможностями прокатного стана, так как приводит к повышению механических и электрических нагрузок на весь прокатный стан. Кроме того, из-за неоднозначности изменения температуры конца прокатки при снижении температуры нагрева заготовок на действующих прокатных станах усложняется управление температурным режимом прокатки, что весьма существенно при термической обработке готового проката в потоке стана.

Пропускная способность участков нагрева заготовок под прокатку позволяет реализовать энергоэкономные технологии, в частности технологии прокатки с пониженными температурами нагрева исходных заготовок и низкотемпературной прокатки. Энергозатраты в нагревательных печах и прокатных станах определяется путем совместной оптимизации работы этих участков.

Элементы конструкции печных агрегатов, определяющие уровень энергоэффективности их работы

Уровень энергоэффективности печного агрегата определяется не только выбором рациональных технологических параметров, но и в значительной мере зависит от используемых конструктивных решений.

Некоторая часть энергии топлива теряется на потери аккумуляцией, теплопроводностью через ограждающую конструкцию, с охлаждающей средой. Величина потерь через ограждающую конструкцию зависит от установленного внутри печи температурного уровня, характера работы агрегата во времени, однако в наибольшей мере она зависит от теплоизоляционных характеристик элементов ограждающей конструкции.

В отечественной промышленности вплоть до последнего времени традиционно ограждающая конструкция состояла из двух слоев:

- огнеупорного, выполненного из плотного кирпича, как правило, шамотного (среднее значение коэффициента теплопроводности 1 Вт/(м·К));

- теплоизоляционного, выполненного из пористого кирпича (среднее значение коэффициента теплопроводности 0,4-0,6 Вт/(м·К)).

В последнее время усиливается тенденция использования керамоволокнистых материалов для изоляции тех участков ограждающей конструкции, которые не испытывают значительных механических нагрузок (футеровка свода и стен агрегатов). Керамоволокнистые материалы имеют плотность 100-200 кг/м 3 и коэффициент теплопроводности 0,05-0,2 Вт/(м·К). Огнеупорность керамоволокнистых материалов несколько меньше, чем для традиционно используемых плотных кирпичей. Однако этот показатель их работы постоянно совершенствуется. Керамоволокнистые материалы могут использоваться как для тепловой изоляции элементов создаваемых печных агрегатов, так и для реконструкции существующего печного оборудования путем добавления на внутреннюю поверхность имеющейся футеровки.

Продукты сгорания, покидающие камеру печи, уносят значительную часть энергии топлива. Для повышения эффективности печей традиционно используют теплообменные устройства (рекуператоры или регенераторы), позволяющие использовать часть тепла уходящих продуктов сгорания для нагрева воздуха, идущего на сжигание топлива.

Основное топливо для печей. Свойства характеристических функций

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Теплотехника — наука, которая изучает методы получения, преобразования, передачи и использования теплоты, а также принципы действия и конструктивные особенности тепловых машин, аппаратов и устройств. Теплота используется во всех областях деятельности человека.

Для установления наиболее рациональных способов ее использования, анализа экономичности рабочих процессов тепловых установок и создания новых, наиболее совершенных типов тепловых агрегатов необходима разработка теоретических основ теплотехники. Различают два принципиально различных направления использования теплоты — энергетическое и технологическое.

При энергетическом использовании, теплота преобразуется в механическую работу, с помощью которой в генераторах создается электрическая энергия, удобная для передачи на расстояние. Теплоту при этом получают сжиганием топлива в котельных установках или непосредственно в двигателях внутреннего сгорания.

При технологическом — теплота используется для направленного изменения свойств различных тел (расплавления, затвердевания, изменения структуры, механических, физических, химических свойств). Количество производимых и потребляемых энергоресурсов огромно.

Теплотехника является общетехнической дисциплиной при подготовке специалистов технических специальностей и состоит из трех взаимосвязанных предметов: технической термодинамики, основ теории теплообмена, в которых исследуются законы превращения и свойства тепловой энергии и процессы распространения теплоты.

Задача курса теплотехники заключается в подготовке инженера-химика-технолога, владеющего навыками грамотного руководства проектированием и эксплуатацией современного химического производства, представляющего собой совокупность технологических и тепловых процессов и соответствующего технологического и теплоэнергетического оборудования. Эта подготовка будет способствовать успешному выполнению указанных выше задач выпускниками химико-технологических вузов. Значение такой подготовки будет расти по мере вовлечения атомной, термоядерной и возобновляемых видов энергии в ряд практически значимых и эффективных, ибо, по известному выражению, никакой вид энергии не обходится так дорого, как его недостаток.

газовый парциальный газотурбинный конвективный

Теоретический вопрос № 1

Понятие газовой смеси. Парциальное давление. Закон Дальтона. Парциальный объем. Закон Амага. Способы задания газовых смесей. Пожарная опасность смесей горючих с воздухом

Газовая смесь — это смесь нескольких идеальных газов, не вступающих между собой ни в какие химические реакции. Примерами газовой смеси могут служить: атмосферный воздух который состоит из смеси, преимущественно, азота и кислорода; природный газ; выхлопной газ двигателей внутреннего сгорания (ДВС), который содержит СО 2 , СО, N 2 , NO 2 , O 2 и другие газы, влажный воздух(водяной пар) в сушильных установках и т. п.

Главный принцип, определяющий свойства газовой смеси, принцип независимости действия газов в смеси, то есть каждый газ в смеси действует независимо от других газов, не меняет своих свойств и подчиняется всем газовым законам. Кроме того, каждый газ занимает весь объем смеси и все газы в смеси имеют одинаковую температуру, а свойства смеси газов складываются из свойств всех ее компонентов.

Из этого следует, что газовые смеси подчиняются тем же законам и уравнениям, что и однородные идеальные газы. Основным законом, определяющим поведение газовой смеси, является закон Дальтона: полное давление газовой смеси идеальных газов равно сумме парциальных давлений всех входящих в нее компонентов:

Р см = р 1 + р 2 + … + р n =

где Р см — давление газовой смеси; Р 1 , Р 2 , Р n — парциальные давления компонентов смеси.

Каждый компонент смеси, занимая весь объем смеси, находится под своим парциальным давлением. Но если этот компонент поместить под давлением Р см при той же температуре смеси T см, то он займет объем меньший (V i), чем объем смеси V см). Этот объем Vi называют приведенным или парциальным.

Парциальное давление вычисляется по уравнению состояния данного компонента:

Для сравнения газов входящих в смесь по объему вводится понятие парциального объема.

Парциальным (приведенным) объемом данного компонента называется условный объем, который имел бы данный компонент, если он один находился при температуре и давлении смеси. Зависимость между объемом газовой смеси и парциальными объемами отдельных газов в смеси отражает закон Амага (закон аддитивности): общий объем газовой смеси равен сумме парциальных объемов ее компонентов:

V см = V 1 + V 2 +. + V n = .

Для вычисления парциального объема запишем два уравнения состояния для какого-либо газа, входящего в смесь:

первое — когда газ, имеющий парциальное давление Р 1 , занимает весь объем смеси V см имеет температуру смеси T см :

Р 1 V см =m 1 ·R 1 ·T см;

второе — когда газ имеет приведенный объем V i при давлении Р см и температуре смеси T см:

Р см V 1 =m 1 ·R 1 ·T см .

Разделив первое уравнение на второе, получим уравнения состояния компонента

где Р см и V см — давление и объем смеси; Р i и V i — давление и объем i компонента.

Отсюда выразим парциальный объем компонента:

Свойства газовой смеси зависят от ее состава, который может быть задан массовыми, объёмными и мольными долями.

Массовой долей компонента смеси g i называется величина, равная отношению массы компонента к массе всей смеси:

где m i — масса данного компонента; m см — масса всей смеси, содержащая n компонентов.

Так как масса смеси m равна сумме масс всех компонентов:

то сумма массовых долей равна:

Зная массовые доли отдельных газов, входящих в смесь, можно определить их парциальные давления

Массовые доли часто задаются в процентах. Например, для сухого воздуха: g(N 2) = 77%; g(О 2) = 23%.

Объемной долей компонента смеси r i называется величина, равная отношению парциального объема компонента к объему смеси:

где V i — парциальный объем данного компонента; V см — объем всей смеси.

Поскольку объем смеси равен сумме парциальных объемов компонентов, то сумма объемных долей равна: .

Объемные доли задаются в процентах. Например, для воздуха: r(N 2) = 79%; r(О 2) = 21%.

Мольной долей компонента смеси х i называется величина, равная отношению числа молей этого компонента к общему числу молей смеси:

Так как общее число молей смеси равно сумме чисел молей каждого компонента, очевидно, что:

В соответствии с законом Авогадро объемы моля любого газа при одинаковых давлении и температуре, в частности при температуре и давлении смеси, в идеально газовом состоянии одинаковы. Поэтому приведенный объем любого компонента может быть вычислен как произведение объема моля V м на число молей этого компонента, т.е. V i = V м N , а объем смеси — по формуле V = V м N .

следовательно, задание газов, входящих в смесь, мольными долями равно заданию их объемными долями.

Соотношение между массовой и мольной долей можно найти из уравнения:

В итоге имеем следующие соотношения:

В полученных уравнениях М СМ — средний (кажущийся) молекулярный вес данной газовой смеси, т.е. молекулярный вес такого условного однородного газа, который по своим свойствам аналогичен данной газовой смеси.

Исходя из этого, величина М СМ определяется по составу смеси следующим образом:

Так как соотношение:

Складывая зависимости для величины g i по всем компонентам газовой смеси, имеем:

После преобразований получим:

Уравнение состояния для газовой смеси может быть принято по следующим соображениям. Из принципа независимости следует, что если каждый газ в смеси независимо от других подчиняет уравнению состояния, то и вся смесь может рассматриваться, как один однородный газ со своими особыми свойствами, который так же подчиняется уравнению состояния, т.е.

где R CM — средняя кажущаяся газовая постоянная смеси, определяемая на основе среднего молекулярного веса смеси:

Величина R CM может быть также найдена по составу смеси после подстановки зависимостей для М СМ :

Суммируя по всем компонентам, получим:

Сумма в левой части уравнения равна объему смеси. Поделив обе части уравнения на массу смеси m получим

Сумма в правой части уравнения представляет собой газовую постоянную смеси:

Некоторые газы и пары в определенной смеси с воздухом взрывоопасны. Пожарная опасность газовых смесей определяется концентрацией горючих газов, паров или пылей в смеси. На нижнем концентрационном пределе воспламенения (НКПВ) в смеси небольшое количество горючего и избыток воздуха. По мере повышения концентрации горючего в смеси появляется недостаток воздуха, что приводит к потере способности воспламенения.

Взрыв смеси может произойти только при определенных соотношениях горючих газов, входящих в смесь, с воздухом или кислородом, характеризуемых нижним и верхним пределами взрываемости. При выборе состава смеси учитывают границы взрываемости. Например, метано-воздушная смесь взрывоопасна при содержании 5,3—14,9% СН 4 , а аммиачно-воздушная смесь — при содержании 14,0—27% NН 3 . Таким образом, применяемая в производстве газовая смесь, содержащая 12—13% СН 4 и 11—12% МН 3 , в воздухе взрывобезопасна. Однако такая исходная смесь находится близко к пределам взрываемости, и для предупреждения возможного нарушения состава предусматривают автоматическое регулирование соотношения газов. Для полной безопасности к исходной смеси добавляют азот.

Теоретический вопрос № 2

Циклы газотурбинных установок

Газотурбинными установками (ГТУ) называются теплоэнергетические устройства, в которых рабочим телом служат газообразные продукты сгорания топлива (или другие газы, нагретые тем или иным способом), а рабочим двигателем является газовая турбина. ГТУ относятся к числу двигателей внутреннего сгорания. Они отличаются от поршневых двигателей внутреннего сгорания тем, что полезная работа производится в них за счет кинетической энергии движущегося с большой скоростью газа.

Газотурбинные установки обладают по сравнению с поршневыми двигателями рядом технико-экономических преимуществ, а именно:

Меньшим весом и малыми габаритами установки при большой мощности;

Отсутствием кривошипного -шатунного механизма;

Равномерностью хода и возможностью непосредственного соединения с потребителями работы — электрическими генераторами, центробежными компрессорами и т.д.;

Осуществлением цикла с полным расширением и тем самым с большим термическим КПД;

Возможностью применения дешевых сортов топлива (керосин).

Эти преимущества ГТУ способствовали их распространению во многих областях техники.

Конструкция первой газовой турбины была разработана инженером-механиком русского флота П.Д. Кузьминским в 1897 г. Она предназначалась для небольшого катера. Отличительной особенностью этой турбины являлась ее работа с водяным паром, который впрыскивался в камеру сгорания для понижения температуры газов перед турбиной.

Широкое распространение ГТУ стало возможным лишь после решения двух основных проблем: создания газового компрессора с высоким КПД (турбокомпрессора) и получения новых жаропрочных сплавов металла, способных длительно работать при температурах 650 — 750 ?С и выше.

В основе работы ГТУ лежат идеальные циклы, состоящие из простейших термодинамических процессов. Термодинамическое изучение этих циклов базируется на предположениях аналогичных циклам ДВС, а именно: циклы обратимы, подвод теплоты происходит без изменения химического состава рабочего тела цикла, отвод теплоты предполагается обратимым, гидравлические и тепловые потери отсутствуют, рабочее тело представляет собой идеальный газ с постоянной теплоемкостью. В отличие от поршневых ДВС, где процессы сжатия, подвода теплоты и расширения осуществляются в одном и том же цилиндре, в газотурбинных установках эти процессы происходят в различных элементах установки, в которые последовательно попадает поток рабочего тела. ГТУ могут работать со сгоранием топлива при постоянном давлении и при постоянном объеме. Соответствующие им идеальные циклы делят на циклы:

С подводом тепла при постоянном давлении (Р = const ) — цикл Брайтона;

С подводом тепла при постоянном объеме (v = const) — цикл Гемфри;.

Цикл с регенерацией теплоты.

Наибольшее практическое применение получил цикл с подводом тепла при постоянном давлении.

p = const (цикл Брайтона)

Принципиальная схема газотурбинной установки, в которой сгорание топлива происходит при постоянном давлении, приведена на рис.1, а осуществляемый в ней обратимый цикл представлен в pv и Ts — диаграммах на рис.1.1. В этой установке атмосферный воздух из окружающей среды, имеющий давление р 1 и температуру Т 1 , поступает на вход компрессора(1), вращающегося на одном валу с газовой турбиной (4). В компрессоре воздух адиабатно сжимается (1-2 ) до давления р 2 , при котором подается в камеру сгорания(3), куда поступает газообразное или жидкое топливо. Здесь при постоянном давлении происходит сгорание топлива при р= idem (2-3 ), вследствие чего температура получившихся газообразных продуктов сгорания повышается до значения Т 3 . При этой температуре и давлении р 3 = р 2 газ поступает в турбину (4), где при адиабатном расширении (3-4 ) до атмосферного давления р 1 совершает работу, одна часть которой затрачивается на привод компрессора, а другая — на привод генератора, вырабатывающего электроэнергию. Из турбины (4) газ при давлении р 4 =р 1 выбрасывается в окружающую атмосферу(4-1 ), а в компрессор забирается из атмосферы новый чистый воздух.

В качестве определяющих параметров идеального цикла принимаются:

Степень повышения давления воздуха или (степень сжатия) ;

Степень предварительного расширения.

Основным термодинамическим показателем эффективности цикла является его термический КПД

а количество отводимого тепла — по формуле

Тогда, термический КПД цикла

Его обычно выражают как функцию степени повышения давления у. Для адиабаты 1 — 2 имеем:

Для изобары 2 — 3

Для адиабаты 3 — 4

Подставляя полученные значения температур Т 2 , Т 3 и Т 4 в уравнение термического КПД, получим

Из формулы следует, что термический КПД ГТУ с подводом тепла при постоянном давлении зависит от степени повышения давления у и показателя адиабаты k, возрастая с увеличением этих величин.

С учетом зависимости

Следовательно, для одного и того же рабочего тела повышение степени

сжатия всегда приводит к росту КПД.

Несмотря на то, что увеличение степени повышения давления воздуха благоприятно сказывается на экономичности газотурбинной установки, повышение этой величины приводит к увеличению температуры газов перед рабочими лопатками турбины. Величины этой температуры лимитируются жаропрочностью сплавов, из которых изготовлены лопатки. В настоящее время максимально допустимая температура газов перед турбиной составляет 800 — 1000° С и дальнейшее повышение температуры может быть достигнуто только при применении новых жаропрочных материалов и внедрении конструкций турбин с охлаждаемыми лопатками.

Схема и цикл ГТУ с подводом теплоты при V = const (цикл Гемфри)

В газотурбинной установке, работающей по циклу с подводом теплоты при постоянном объеме(V=const), процесс сгорания топлива происходит при закрытых впускных и выпускных клапанах, установленных в камере сгорания. Компрессор 1, приводимый в движение турбиной 6, подает сжатый воздух в камеру сгорания 4 через управляемый клапан 7. Второй клапан 5 находится в конце камеры сгорания и предназначен для выхода продуктов сгорания на турбину. Топливо в камеру сгорания подается насосом 2, находящимся на валу турбины, через форсунку. Подача топлива должна осуществляться периодически топливным клапаном 3.

При увеличении давления клапан 5 открывается, и продукты сгорания поступают в сопловой аппарат и на лопатки турбины 6. При прохождении через лопатки турбины газ совершает работу и выбрасывается в окружающую среду.

Цикл этой установки состоит из адиабатного сжатия в компрессоре (а-с ); подвода теплоты при v = const (c-z ); адиабатного расширения газа в турбине (z-e ); изобарной отдачи газом теплоты окружающему воздуху (е-а ). Термодинамический цикл в координатах pv и Ts представлен на рисунке 2.1. Основными параметрами цикла являются:

Степень повышения давления в компрессоре;

Степень изохорного повышения давления.

КПД цикла ГТУ с подводом теплоты при постоянном объеме определится как:

Параметры газа в характерных точках цикла определяются через начальную температуру Та из соотношений:

Подставляя эти выражения для температур в формулу термического КПД, получим:

Таким образом, значение КПД в ГТУ с подводом теплоты при постоянном объеме зависит от степени повышения давления в компрессоре и от степени повышения давления в камере сгорания, зависящего от количества подводимой теплоты (q 1 ) в изохорном процессе.

Удельная работа за цикл определяется:

Сравнения между собой циклы с подводом теплоты при p=const и v = const видно, что при одной и той же степени повышения давления и одинаковом отводимом количестве теплоты цикл с подводом теплоты при постоянном объеме выгоднее цикла с подводом теплоты при постоянном давлении. Это объясняется большей степенью расширения в цикле v = const , а следовательно, и большими значениями термического КПД. Несмотря на это преимущество, цикл с подводом теплоты при постоянном объеме широкого применения в практике не нашел в связи с усложнением конструкции камеры сгорания и ухудшением работы турбины в пульсирующем потоке газа, хотя работы по совершенствованию этого цикла продолжаются.

Из-за сложной конструкции камеры сгорания цикл ГТУ с изохорным подводом теплоты применяется крайне редко даже несмотря на то, что имеет повышенный КПД по сравнению с циклом Брайтона.

Цикл ГТУ с регенерацией теплоты

Одной из мер повышения термического КПД ГТУ является применение регенерации тепла. Регенерация тепла заключается в использовании тепла отработавших газов для подогрева воздуха, поступающего в камеру сгорания. Регенерация теплоты возможна при условии, что Т 4 >Т 2 . Для этого в схему установки вводят дополнительное устройство — теплообменник.

Схема газотурбинной установки со сгоранием при Р = const с регенерацией тепла представлена на рисунке 3. Отличие газотурбинной установки с регенерацией тепла от установки без регенерации состоит в том, что сжатый воздух поступает из компрессора 1 не сразу в камеру сгорания 4, а предварительно проходит через воздушный регенератор — теплообменник 3, в котором он подогревается за счет тепла отработавших газов. Соответственно газы, выходящие из турбины, перед выходом их в атмосферу проходят через воздушный регенератор, где они охлаждаются, подогревая сжатый воздух. Таким образом, определенная часть тепла, ранее уносившаяся отработавшими газами в атмосферу, теперь полезно используется.

Цикл газотурбинной установки с регенерацией и с изобарным подводом тепла в P,v — и T,s — диаграммах изображен на рисунке 1.

Рис. 1 Тепловая диаграмма ГТУ с регенерацией теплоты

Рассматриваемый цикл состоит из адиабатного процесса сжатия воздуха в компрессоре 1 — 2, процесса 2 — 5, представляющего собой изобарный подогрев воздуха в регенераторе, изобарного процесса 5 — 3, соответствующего подводу тепла в камере сгорания за счет сгорания топлива, процесса адиабатного расширении газов 3 — 4 в турбине, изобарного охлаждения выхлопных газов в регенераторе 4 — 1.

Количество тепла, подводимое к рабочему телу в изобарном процессе

а отводимое в изобарном процессе

Подставляя q 1 и |q 2 | в общее соотношение

Температуры в основных точках цикла определяются:

Термический КПД цикла ГТУ с подводом тепла при Р = const и полной регенерацией зависит от начальной температуры Т 1 и температуры в конце адиабатного расширения Т 4 .

В реальных условиях теплота регенерации передается не полностью, так как теплообменники не идеальные. Термический КПД цикла будет зависеть от степени регенерации. Степень регенерации — это отношение количества теплота, переданного воздуху, полученного сжатым воздухом в регенераторе, к тому количеству тепла, которое он мог бы получить, будучи нагрет от Т 2 до Т 5 = Т 4 на выходе из газовой турбины.

Термический КПД цикла ГТУ с неполной регенерацией, т.е. при r 10000) используют следующее уравнение:

где е l — поправочный множитель, учитывающий влияние начального участка потока на коэффициент теплообмена в трубе.

Определяющей температурой является средняя температура жидкости или газа. Характерным размером l является: для круглой трубы — внутренний диаметр трубы d; для трубы произвольной формы — эквивалентный диаметр d экв

F — площадь поперечного сечения канала, м 2 ;

П — полный периметр сечения, независимо от того, какая часть этого периметра участвует в теплообмене, м.

Для газов формула упрощается, т.к. в этом случае критерий Pr является практически постоянной величиной, не зависящей от температуры, Pr = 0,67…1,0 (определяется количеством атомов в молекуле): .

При теплообмене в изогнутых трубах (змеевиках) вследствие центробежного эффекта в поперечном сечении трубы возникает вторичная циркуляция, наличие которой приводит к увеличению коэффициента теплоотдачи. Поэтому коэффициент теплоотдачи следует умножить на поправочный коэффициент е зм:

где d — диаметр трубы, м; D — диаметр спирали змеевика, м.

В случае ламинарного течения жидкости (Re закона парциальных давлений газов

Закон Дальтона Парциальное давление каждого газа, входящего в состав смеси, это давление, которое создавалось бы той же массой данного газа, если он будет занимать весь объем смеси при той же температуре.

Закон Дальтона устанавливает, что давление смеси (идеальных) газов составляет сумму парциальных давлений компонент смеси (парциальное давление компоненты – это давление, которое компонента оказала бы, если бы она одна занимала все пространство, занятое смесью). Этот закон указывает, что на каждую компоненту не воздействует присутствие других компонент и свойства компоненты в смеси не меняются.

Два закона Дальтона

Закон 1 Давление смеси газов равно сумме их парциальных давлений. Из этого следует, что парциальное давление компонента газовой смеси равно произведению давления смеси на молярную долю этого компонента.

Закон 2 Растворимость компонента газовой смеси в данной жидкости при постоянной температуре пропорциональна парциальному давлению этого компонента и не зависит от давления смеси и природы других компонентов.

Законы сформулированы Дж. Дальтоном соотв. в 1801 и 1803.

Уравнение закона Дальтона

Как уже отмечалось, отдельные компоненты смеси газов считаются независимыми. Поэтому каждая компонента создает давление:

[ p = p_i k T quad left(1right), ]

а полное давление равно сумме давлений компонент:

[ p = p_ <01>k T + p_ <02>k T + cdots + p_ k T = p_ <01>+ p_ <02>+ cdots + p_ quad left(2right),]

где (p_i ) — парциальное давление i газовой компоненты. Это уравнение — закон Дальтона.

При больших концентрациях, больших давлениях закон Дальтона не выполняется в точности. Так как проявляется взаимодействие между компонентами смеси. Компоненты перестают быть независимыми. Дальтон объяснил свой закон с помощью атомистической гипотезы.

Пусть имеется i компонент в смеси газов, тогда уравнение Менделеева — Клайперона будет иметь вид:

где (m_i ) — массы компонент смеси газа, (

Если ввести (leftlangle mu rightrangle ) такую, что:

то уравнение (3) запишем в виде:

Закон Дальтона можно записать в виде:

[ p_i=x_ip quad left(7right), ]

где (x_i-молярная концентрация i-го ) газа в смеси, при этом:

где (

В вашем браузере отключен Javascript.

Чтобы произвести расчеты, необходимо разрешить элементы ActiveX!

1. Основные виды ресурсов.

Основные составляющие жидкого топлива

Топливо – источник получения энергии; горючее вещество, вырабатывающее при сгорании значительное количество теплоты.

По агрегатному состоянию выделяют твердое, жидкое и газообразное топливо.

К твердому естественному топливу относят дрова, бурые и каменные угли, торф, антрацит; к твердому искусственному топливу – кокс, древесный уголь, брикеты и пыль из бурого и каменного углей, термоантрацит. Естественного жидкого топлива нет. В качестве искусственного жидкого топлива используют различные смолы и мазут. Газообразное топливо может быть естественным, таким как природный газ. В качестве искусственного газообразного топлива применяют газы, получаемые в коксовых печах (коксовые), в доменных печах (доменные или колошниковые) и в газогенераторах (генераторные).

Жидкие топлива – это в основном вещества органического происхождения, основные составляющие элементы которых – углерод, водород, кислород, азот и сера.

Углерод (С) – основной носитель теплоты. При сгорании 1 кг углерода выделяется 34 000 кДж теплоты. Углерод может содержаться в мазуте до 85%, образуя соединения.

Водород (Н) – второй наиболее важный элемент топлива: при сгорании 1 кг водорода выделяется около 125 000 кДж теплоты. Содержание водорода в жидких топливах составляет 10%.

В состав жидкого топлива входят также влага (W) и до 0,5% золы (А).

Азот (N) и кислород (О) входят в состав сложных органических кислот и фенолов, содержатся в топливе в небольших количествах (около 3%).

Сера (S) при сгорании выделяет большое количество теплоты, однако сернистые соединения при взаимодействии с расплавленными или нагреваемыми металлами ухудшают их качество: продукты горения, содержащие сернистые соединения, повышают коррозию металлических деталей печей, сталь, насыщенная серой, обладает повышенной красноломкостью. Сера обычно входит в состав углеводородов (до 4% и более).

Состав рабочего топлива:

C p + H p + O p + N p + S p + А p = 100 %.

Высушенное топливо, не имеющее влаги, называют сухой массой (с):

C с + H с + O c + N с + S c + А с = 100%. Органическую массу топлива, содержащую серу, называют горючей массой (г):

С г + Н г + О г + N г + S г = 100.

2. Основные составляющие газообразного топлива

Газообразные топлива – это в основном смесь различных газов, таких как метан, этилен, и других углеводородов. Также в состав газообразного топлива входят оксид углерода, диоксид углерода или углекислого газа, азот, водород, сероводород, кислород и другие газы, а также водяные пары.

Природный газ добывают из чисто газовых месторождений или вместе с нефтью (попутный газ). В первом случае основной горючей составляющей является метан, содержание которого может доходить до 95– 98%. Попутные газы, помимо метана, содержат значительные количества других углеводородов: этан (С2Н6), пропан (С 3 Н 8), бутан (С 4 Н 10), пентан (С 5 Н 12) и др. Попутные газы имеют высокую теплоту сгорания, но в качестве топлива их используют редко. Их применяют в основном в химической промышленности.

С помощью приборов, называемых газоанализаторами, определяют состав газообразного топлива.

В состав сухого газообразного топлива входят:

CH 4 + C 2 H 4 + CO 2 + H 2 + H 2 S + C m H n + N 2 + O 2 +… = 100.

Метан (СН4) – основная составляющая часть многих природных газов. При сгорании 1 м 3 метана выделяется 35 800 кДж теплоты. Метана в природных газах может содержаться до 93-98%.

Этилен (С2Н4) – при сгорании 1 м 3 этилена выделяется 59 000 кДжтеплоты. В газах может содержаться небольшое его количество.

Водород (Н 2) – при сгорании 1 м 3 водорода выделяется 10 800 кДж теплоты. Многие горючие газы, кроме коксового, содержат относительно небольшое количество водорода. Однако в коксовом газе его содержание может достигнуть 50-60%.

Пропан (С 3 Н 8), бутан (С 4 Н 10) – при горении этих углеводородов выделяется большее количество теплоты, чем при сгорании этилена, но в горючих газах их содержание незначительно.

Оксид углерода (СО) – при сгорании 1 м 3 этого газа выделяется 1 2 770 кДж теплоты. Оксид углерода – основная горючая составляющая доменного газа. Этот газ не имеет ни цвета, ни запаха, очень ядовит.

Сероводород (H 2 S) – при горении 1 м 3 сероводорода выделяется 23 400 кДж теплоты. При наличии в газообразном топливе сероводорода повышается коррозия металлических частей печи и газопровода. При одновременном присутствии в газе кислорода и влаги коррозирующее воздействие сероводорода усиливается. Сероводород – тяжелый газ с неприятным запахом, обладает высокой токсичностью.

Остальные газы (СО 2 , N 2 , О 2) и пары воды – балластные составляющие. Их присутствие в топливе приводит к понижению температуры его горения. При повышении содержания этих газов снижается содержание горючих составляющих. Содержание в топливе более 0,5% свободного кислорода считается опасным по условиям техники безопасности.

3. Теплота сгорания топлива

Теплота сгорания топлива – это то количество теплоты Q (кДж), которое выделяется при полном сгорании 1 кг жидкого или 1 м 3 газообразного топлива.

В зависимости от агрегатного состояния влаги в продуктах сгорания имеет место разделение на высшую и низшую теплоту сгорания.

Влага в продуктах сгорания жидкого топлива образуется при горении горючей массы водорода Н, а также при испарении начальной влаги топлива w. В продукты сгорания попадает также и влага воздуха, использованного для горения. Однако ее обычно не учитывают. При содержании в топливе водорода с горючей массой Н р кг при горении образуется 9Н Р кг влаги. При этом в продуктах сгорания содержится (9Н Р + W P) кг влаги. На превращение 1 кг влаги в парообразное состояние затрачивается около 2500 кДж теплоты. Теплота, затраченная на испарение влаги, не будет использована, если конденсации паров воды не произойдет. В этом случае получим низшую теплоту сгорания.

Q p H =Q p B -25(Н p +W p).

Теплоту сгорания определяют двумя методами: экспериментальным и расчетным.

При экспериментальном определении теплоты сгорания применяют калориметры.

Методика определения: навеску топлива сжигают в приборе (калориметре), теплота, выделяющаяся при горении топлива, поглощается водой. Зная массу воды, по изменению ее температуры можно вычислить теплоту сгорания. Этот метод хорош тем, что прост. Для определения теплоты сгорания достаточно иметь данные технического анализа.

Расчетный метод. Здесь теплоту сгорания определяют по формуле Д. И. Менделеева:

Q p H = 339С p +1030Н p -109(О p -S p) – 25 W p кДж/ кг,

где С р, Н р, О р, S p и W р соответствуют содержание углерода, водорода, кислорода, серы и влаги в рабочем топливе, %.

Условное топливо – это понятие, которое используют для нормирования и учета расхода топлива.

Условным принято называть топливо с низшей теплотой сгорания (29 310 кДж/кг). Для перевода любого топлива в условное следует разделить его теплоту сгорания на 29 310 кДж/кг, т. е. найти эквивалент данного топлива: для мазута он равен 1,37-1,43, для природных газов – 1,2-1,4.

4. Основное топливо для печей

Мазут является продуктом переработки нефти, его используют для розжига печей. Теплота сгорания мазута равна 39-42 МДж/кг. Примерный состав мазута: 85-80% С; 10-12,5% Н Р; 0,5-1,0% (О Р + N P); 0,4– 2,5% S P ; 0,1-0,2% А Р; 2% W P . Содержание влаги в мазуте не должно превышать 2% при отправлении с нефтеперегонного завода. В мазуте также содержится сера, в зависимости от процентного содержания которой мазут подразделяют на малосернистый ( 1% Sp).

Мазут подразделяют также по содержанию парафина и способу переработки нефти. Бывает мазут прямой перегонки (маловязкий) и крекинг-мазут, обладающий повышенной вязкостью. В зависимости от вязкости мазут классифицируют по маркам. Номер марки мазута показывает условную вязкость при температуре 50 o С (ВУ50). Вязкость определяют с помощью приборов – вискозиметров. За условную вязкость принимают отношение времени истечения 200 см 3 нефтепродукта при температуре испытания ко времени истечения такого же объема воды, имеющей температуру 20 o С. В связи с этим показателем мазут подразделяют на марки 40, 100, 200 и МП (мазут для мартеновских печей).

С увеличением номера марки мазута увеличивается его плотность, которая составляет 0,95-1,05 г/см 3 при 20 o С; при повышении температуры плотность уменьшается.

При подготовке мазута к сжиганию необходимо учитывать его плотность и марку. Подготовка заключается в отстое и фильтрации мазута для отделения воды и механических примесей (глины, песка и т. п.), которая проходит при повышенной температуре, в результате чего происходит отделение мазута от воды: вязкость и плотность мазута при нагреве уменьшаются, вследствие чего он всплывает вверх. Внизу емкости скапливается влага, вверху – обезвоженный мазут.

При сливе из железнодорожных цистерн, при подаче по трубопроводам из заводских и цеховых емкостей к печам, а также при распылении форсунками (мазут обычно сжигают в распыленном состоянии) большое значение имеет вязкость мазута. На перекачку и распыление мазута затрачивается тем меньше энергии, чем ниже его вязкость. Следовательно, чем выше температура, тем ниже вязкость. Температуру выбирают по графикам вязкости, исходя из обеспечения условной вязкости мазута 5-10 ед.

Температуру вспышки мазута, т. е. температуру нагрева, при достижении которой начинается интенсивное выделение летучих составляющих, способных загораться от искры или пламени, необходимо учитывать при разогреве. Температура вспышки обычно изменяется в пределах 80-190 о С. И не следует путать температуру вспышки и температуру воспламенения, под которой понимают температуру нагрева, при достижении которой (температура воспламенения мазута 530-600 o С, газов – 500-700 o С) мазут самопроизвольно воспламеняется и при благоприятных условиях продолжает гореть.

5. Основные положения теории горения

Горением называют процесс быстрого химического соединения горючих элементов топлива с окислителем (обычно с кислородом воздуха), сопровождающийся выделением теплоты и света.

Факел – один из видов пламени, который образуется при струйной подаче топлива и воздуха в печь. В факеле, который имеет конкретные формы и размеры, происходят единовременно процессы непосредственно горения, подогрева смеси до температуры воспламенения и перемешивания.

В теории горения различают гомогенное и гетерогенное горение. Гомогенное горение происходит в объеме, а гетерогенное горение – на поверхности капелек, а затем, после испарения летучих составляющих – на сажистых частицах. Чем меньше размер частиц жидкого топлива, тем больше будет удельная поверхность взаимодействия жидкой фазы с газовой. Поэтому распыление жидкого топлива позволяет сжечь больше топлива в единице объема, т. е. интенсифицировать горение.

Гомогенное горение может происходить в двух случаях, которые называются кинетическим и диффузионным. В кинетическом случае в зону горения (скажем, в рабочее пространство печи) подают заранее подготовленную топливно-воздушную смесь. Главная часть процесса – это непосредственный прогрев смеси и окисление горючих составляющих топлива и горение. При этом факел становится коротким и высокотемпературным. Предварительный подогрев смеси или обогащение воздуха кислородом ускоряют процесс горения: подогрев практически всех газовоздушных смесей до 500 °С способствует увеличению скорости горения почти в 10 раз.

Но температура предварительного подогрева смеси не должна превышать температуры ее воспламенения. При диффузионном горении процессы прогрева, смешения смеси и горения осуществляются в факеле одновременно. Наиболее медленная стадия – встречная диффузия молекул микро– и макрообъемов газа и воздуха, другими словами – смесеобразование. Поэтому факел будет длиннее, чем в первом случае. В стремлении сократить длину факела производят дробление газового и воздушного потоков на отдельные струйки. Также уменьшить факел помогает увеличение скоростей струй и направление потоков газа и воздуха под углом друг к другу и т. д.

Воспламенение смеси горючего газа и воздуха возможно только при их определенном соотношении. Их предельные соотношенияназывают концентрационными пределами. Различают нижний и верхний пределы, определяемые предельным содержанием горючего газа в смеси, %. Для водорода пределы имеют значения 4,1 – 75; оксида углерода – 12,5-75; метана – 5,3-14; коксового газа – 5,6-30,4, а для природного газа – 4-13.

В теплотехнике часто используют понятие теплового напряжения, под которым подразумевают количество теплоты, выделяющееся при сжигании топлива в единицу времени, отнесенное к 1 м 3 топки или рабочего пространства печи. Для жидкого топлива оно доходит до 600 кВт/м 3 , а для газообразного – вдвое больше.

6. Аналитический расчет горения топлива

Для расчетов используют следующие соотношения и величины:

1) отношение объемного содержания азота к кислороду в обычном воздухе, не обогащенном кислородом, k = 3,76;

2) молекулярную массу химических элементов (для водорода она приближенно равна 2, для азота – 28, кислорода и серы – 32 кг/моль);

3) объемы воздуха и продуктов горения при нормаль-ныхусловиях (температура 0 °С, давление 101,3 кПа).

Рассмотрим состав жидкого топлива:

С P + Н P + О P + N P + S p + А р + W p = 100.

Горючими составляющими являются углерод, водород и сера. При использовании сухого воздуха реакции полного горения составляющих имеют вид:

С + О 2 + kN 2 =CO 2 + kN 2 + Q 1 ;

2H 2 + O 2 + kN 2 =2H 2 O + kN 2 + Q 2 ;

S + O 2 + kN 2 = SO 2 + kN 2 +Q 3 .

При горении 1 моля углерода и серы расходуется по 1 молю кислорода. При горении 2 молей водорода расходуется также 1 моль кислорода. С каждым молем кислорода в печь вносится k молей азота. Азот переходит в продукты горения. Поэтому, например, при горении 1 моля углерода получаются 1 моль углекислого газа и 3,76 моля азота. При горении углерода по этой реак6б ции выделяется количество теплоты Qt. При горении водорода образуется свой состав продуктов горения и выделяется иное количество теплоты.

На горение 1 моля углерода затрачивается 1 кмоль кислорода объемом 22,4 м 3 . Если надо рассчитать расход кислорода на 1 кг углерода, то объем 1 кмоля кислорода делят на молекулярную массу углерода, равную 12. Поэтому на 1 кг углерода расходуется 22,4 / 12 = = 1,867 м 3 /кг кислорода. Рассуждая аналогично, получим, что на горение 1 кг водорода затрачивается 22,4 / /(2 О2) = 5,5 м 3 кислорода (произведение в знаменателе означает, что в реакции горения принимают участие две молекулы водорода с молекулярной массой 2). На горение 1 кг серы расходуется 22,4 / 32 = 0,7 м 3 кислорода.

Отношение действительного расхода воздуха к теоретически необходимому расходу называют коэффициентом расхода воздуха:

? = L a /L 0 , или L a = ?L 0 ,

где L a и L 0 – действительный и теоретический расходы воздуха, м 3 /кг или м 3 /м 3 . Коэффициент расхода воздуха зависит от вида топлива, конструкции топливосжигающего устройства (горелки или форсунки) и температуры подогрева воздуха и газа.

7. Контроль коэффициента расхода воздуха

При недостатке воздуха или несовершенстве топли-восжигающих устройств горение может быть неполным.

Наличие в продуктах горения горючих составляющих (оксида углерода, водорода, метана или сажистого углерода) обусловливает химическую неполноту горения или, как чаще говорят, химический недожог топлива. Последний характеризуется потерями теплоты в процентах от низшей теплоты сгорания топлива.

Чем больше коэффициент расхода воздуха, тем полнее протекает процесс горения. Однако увеличение этого коэффициента приводит к повышенному расходу воздуха и значительным потерям теплоты с газами, уходящими из печи. Температура в печи снижается, что приводит к ухудшению теплоотдачи в рабочем пространстве и усиленному окислению металлов. Поэтому в практике эксплуатации печей стремятся к выбору оптимального коэффициента расхода воздуха a.

Контроль a осуществляют двумя методами. По одному из них измеряют расходы топлива и воздуха и с помощью заранее вычисленных таблиц определяют а.Од-нако этот метод не позволяет учесть воздух, попадающий в печь через рабочие окна и неплотности в кладке печей. Поэтому периодически коэффициент расхода воздуха проверяют по составу продуктов сгорания при помощи газоанализаторов. Химическим анализом определяют содержание в продуктах сгорания RO2, CO, Н2, СН4 и О2, а затем с помощью формулы С. Г. Тройба определяют a:

? = 1+ UO 2 изб / ?RO 2 .

Здесь O 2 изб = О 2 – 0,5СО – 0,5Н 2 – 2СН 4 – содержание избыточного кислорода.

RO 2 = RO 2 + CO + СН 4 +…,%;

U – коэффициент, зависящий от вида топлива.

Для мазута U= 0,74, для природного газа – 0,5.

Определить a, если RO 2 14%, СО 4%, СН 4 0,5%; Н 2 1%, О 2 2%.

O 2 изб = 2 – 0,5(4 + 1) – 2 О 0,5 = -1,5%;

RO 2 = 14 + 4 + 0,5 = 18,5%;

a = 1 – 0,5 О 1,5 / 18,5 = 0,96.

8. Использование энергии

Некоторые положения в области тепловой работы печей могут быть получены непосредственно из классической термодинамики обратимых процессов.

Под тепловой работой печи понимается совокупность происходящих в ней тепловых процессов, конечной целью которых является совершение того или иного технологического процесса.

Представим себе печь как сочетание зон технологического процесса ЗТП и генерации тепла ЗГТ, огражденных от окружающей среды кладкой (футеровкой) К. В зоне технологического процесса сосредоточен материал М. Согласно первому закону термодинамики может быть записано следующее уравнение:

Q э? K.И.Э =Q M + Q k

где Q э – введенная мощность, Вт/кг;

? K.И.Э – коэффициент использования энергии в пределах рабочего пространства печи;

Q M , Q k – соответственно мощность, усвоенная материалом М и кладкой К, Вт/кг.

Все величины в уравнении (1) отнесены к 1 кг массы материала М.

Коэффициент использования энергии ? K.И.Э зависит прежде всего от вида энергии. Так, электрическая энергия может полностью превращаться в тепло, усвоенное материалом (полезное) и кладкой, поэтому ? K.И.Э = 1. При использовании в печах химической энергии топлива коэффициент использования энергии ? K.И.Э всегда меньше единицы. В топливных печах этот коэффициент называют коэффициентом использования тепла ? K.И.Т Коэффициент характеризует важнейшее понятие о работоспособности энергии в конкретных условиях. В общем виде значение Ькиэ может быть записано следующим образом:

? K.И.Э = (Q э – Q? э)/Q э =1 – Q? э /Q э,

где Q3 – мощность, которая в виде химического и физического тепла газовой фазы уходит за пределы рабочего пространства печи, Вт/кг.

Величина ? K.И.Э определяется, с одной стороны, полнотой сжигания топлива при данном коэффициенте расхода кислорода, т. е. быстротой смешиваний топлива и кислорода, и, значит, совершенством процессов мас-сообмена. С другой стороны, величина ? K.И.Э зависит от температуры уходящих из печи газов, т. е. от совершенства процессов теплообмена.

Работоспособность тепла и химической энергии зависит от заданных условий протекания технологического процесса и организации процессов тепло– и массопереноса и поэтому представляет собой величину, значение которой не может быть найдено с помощью термодинамики обратимых процессов, так как связано с кинетикой тепло– и массообмена.

9. Температурный и тепловой режимы

Внутренняя энергия системы слагается из кинетической и потенциальной энергий. Кинетическая энергия – энергия беспорядочного движения атомов и молекул, потенциальная энергия – энергия их взаимного притяжения и отталкивания.

В соответствии с кинетической теорией газов (закон Максвелла-Больцмана) термодинамическое понятие равновесной температуры для идеального газа может быть расшифровано с помощью уравнения:

T = 2NE n /3R = Nmw n 2 / 3R,

где Е п – энергия n частиц с массой m в узком диапазоне значений их скоростей;

N – число Авогадро;

R – газовая постоянная.

Эффективная температура представляет собой некоторую условную (приведенную) температуру греющей части печи, при которой обеспечивается такая же плотность теплового потока излучения на поверхность нагрева только от греющей части печи, какая в действительности имеется в рассматриваемой печи.

Действительные температуры пламени (нагревателя) и внутренней поверхности футеровки зависят от температуры поверхности нагрева и теплогенерации и в общем случае, кроме того, от месторасположения в печи и от времени. Изменение этих величин по длине печи и во времени Т = f (l, t) характеризует температурный режим печи.

Величина теплогенерации, выражаемая в ваттах, называется тепловой мощностью Q Т.М. . При стационарном режиме тепловая мощность является величиной постоянной, не зависящей от времени (Q Т.М. = const). При нестационарном режиме Q Т.М. = f (t). Отношение максимальной тепловой мощности к средней мощности иногда называют коэффициентом форсирования:

Ф = (Q Т.М.) max /(Q Т.М.) cp

Если через Dt обозначить длительность технологической операции:

(Q Т.М. ) ср = Q ? / ? t.

Сочетания температурного и теплового режимов.

1. Практически постоянные во времени температурный и тепловой режимы

(T n (t) = const; Q Т.М. (r) = const).

2. Переменный температурный и постоянный во времени тепловой режимы

(T n (t) = const; Q Т.М. (t) = const).

3. Переменные во времени температурный и тепловой режимы

(T n (t) = const; Q Т.М. (t) = const), например нагревательные колодцы для слитков.

4. Постоянный во времени температурный и переменный тепловой режимы

(T n (t) = const; Q Т.М. (t) = const).

10. Тепловой баланс. Приходные статьи баланса

Тепловой баланс, составляемый на малые промежутки времени, иногда называют мгновенным. Назначение мгновенного баланса – выяснение динамики расхода энергии на технологический процесс, если процесс происходит в нестационарных тепловых условиях (печи периодического действия).

Для печей периодического действия составление тепловых балансов отличается тем, что у них все статьи теплового баланса изменяются во времени (у печей непрерывного действия постоянны во времени), поэтому при составлении баланса за какой-то отрезок времени приходится брать средние значения за указанный период. Второй особенностью является наличие в статье потерь тепла составляющей на аккумуляцию тепла кладкой Qakk, которая может иметь различный знак: положительный – при увеличении температуры в печи и отрицательный – при ее уменьшении в ходе технологического процесса.

В большинстве случаев уравнения тепловых балансов решаются относительно расхода топлива В.

Обратные тепловые балансы, в том числе мгновенные, используются обычно при исследовании действующих печей. Уравнения обратных тепловых балансов обычно решаются относительно полезно используемого тепла Qm и служат для его нахождения на основании экспериментальных определений всех остальных статей баланса.

При составлении теплового баланса необходимо следить за тем, чтобы все входные и выходные величины, используемые в тепловом балансе, брались для границ той части объекта, для которой составляется тепловой баланс. Во избежание возможных ошибок в выборе величины для составления теплового баланса удобно пользоваться схемой соответствующего объекта. Необходимо провести на этой схеме вспомогательные контуры, пересекающие в соответствующих местах линии потоков материалов.

Статьи баланса могут выражаться в количестве тепла в джоулях за какой-то промежуток времени или в соответствующих величинах тепловой мощности.

Приходные статьи баланса

1. Химическая энергия топлива Q XT или электроэнергия Q ээ. Если В – расход топлива, кг/с или м 3 /с, a Q p H – теплота его сгорания, то:

Q XT = В Q p H

2. Тепло, вносимое нагретым топливом, Q ФT .

3. Результирующий тепловой эффект химических реакций, протекающих при технологическом процессе, Q ТЕХН. Если эффект отрицательный, то данная статья переносится в расходную часть баланса.

4. Тепло, вносимое воздухом, вводимым для сжигания топлива для технологических целей, Q ФВ, в.

5. Тепло, вносимое нагретыми твердыми и жидкими шихтовыми материалами,Q ФМ.

11. Расходные статьи баланса

1. Тепло твердых и жидких продуктов технологического процесса Q ФП

2. Тепло уходящих газов (химическое и физическое), включая газообразные продукты технологического процесса и подсосанный из атмосферы воздух, Q yx .

3. Тепловые потери (в сумме) от механического недожога через кладку (теплопроводностью и аккумуляцией), излучением через отверстия с охлаждающей водой Q пот.

Суммируя приходные и расходные статьи баланса, приравнивая эти суммы, получаем уравнение теплового баланса, одинаково справедливого для любого класса и вида печей, причем, естественно, не все статьи в каждом конкретном балансе могут иметь место:

Q XT + Q ээ + Q ФT ± Q ТЕХН + Q ФB + Q ФМ = Q ФП + Q yx + Q пот

В правой части уравнения представлено полезно использованное тепло qм, в левой – его выражение через теплотехнические величины, сравнительно легко измеряемые в практических условиях.

Отношение полезно использованного тепла к приходу тепла с топливом и воздухом называется коэффициентом полезного теплоиспользования:

? КПТ =Q M /(Q XT + Q ФT + Q ФB).