Содержание

Доменная печь: устройство и принцип работы

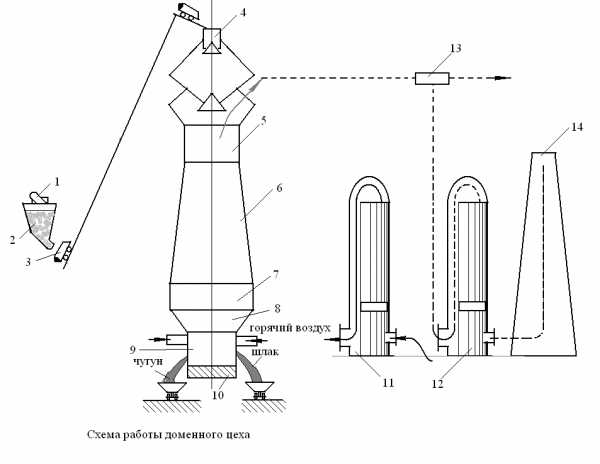

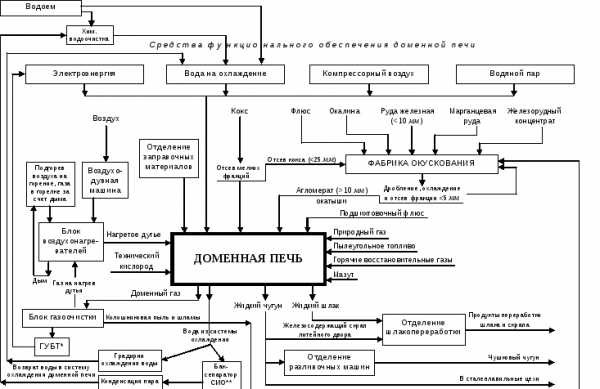

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

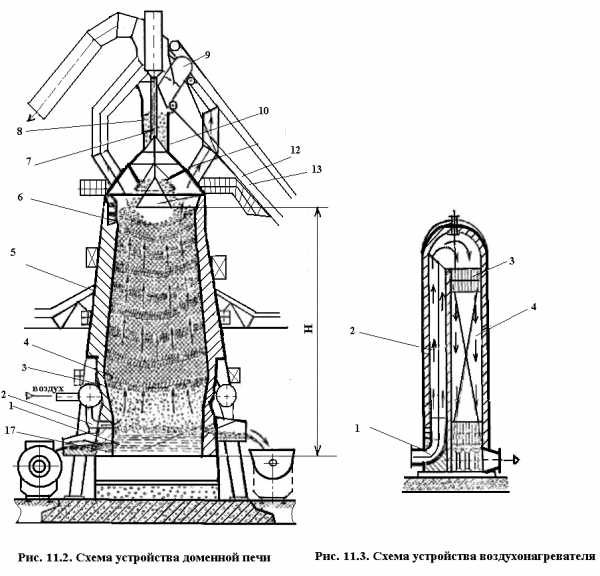

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

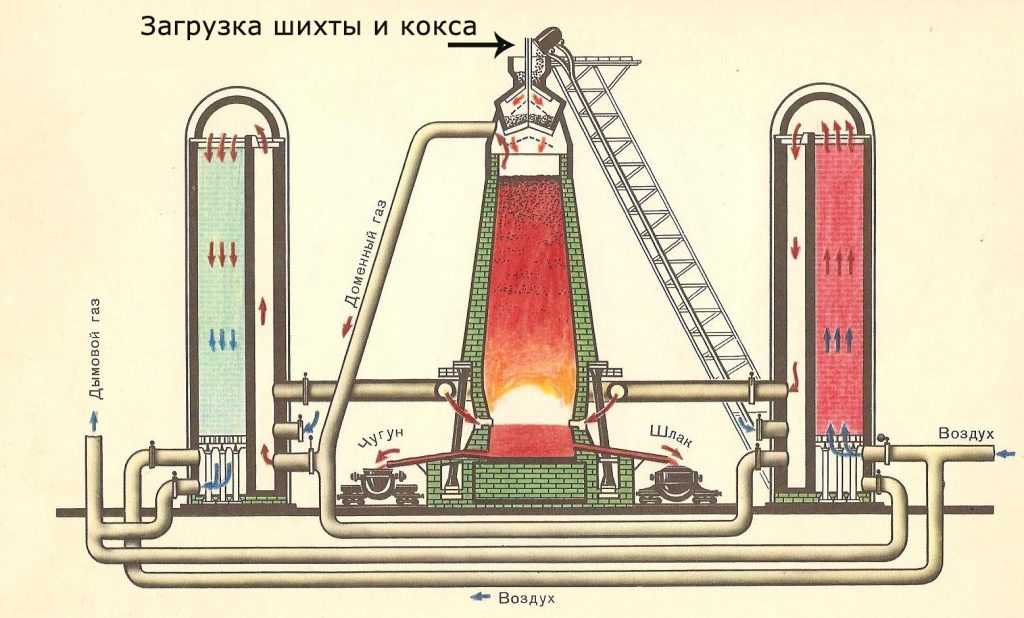

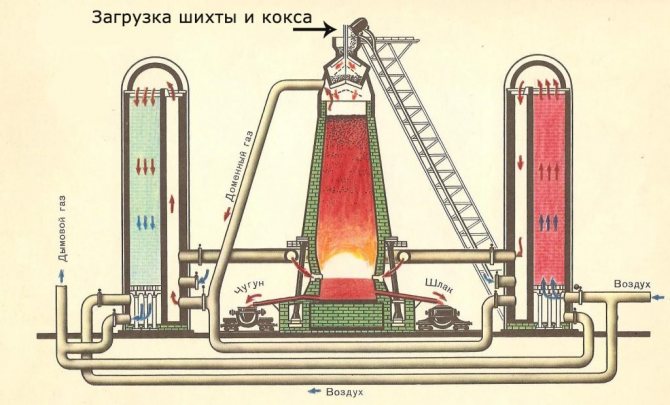

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

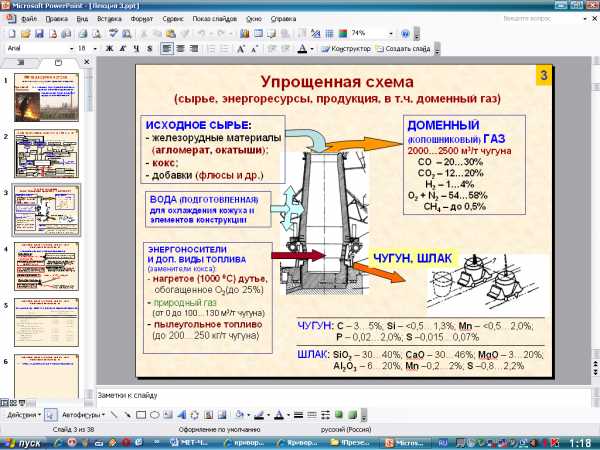

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Составляющие доменной печи

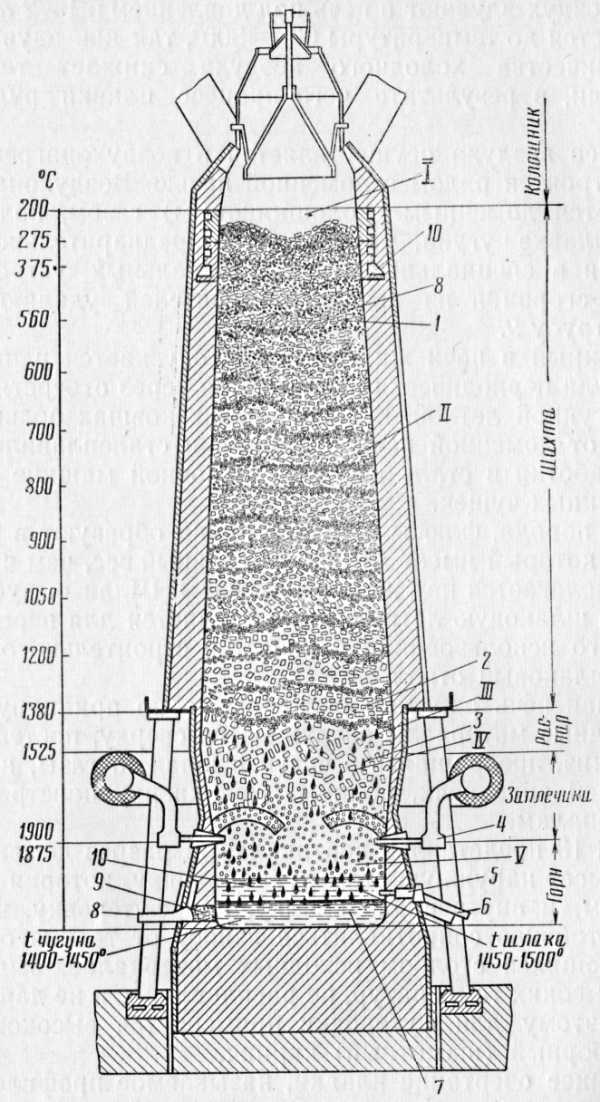

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

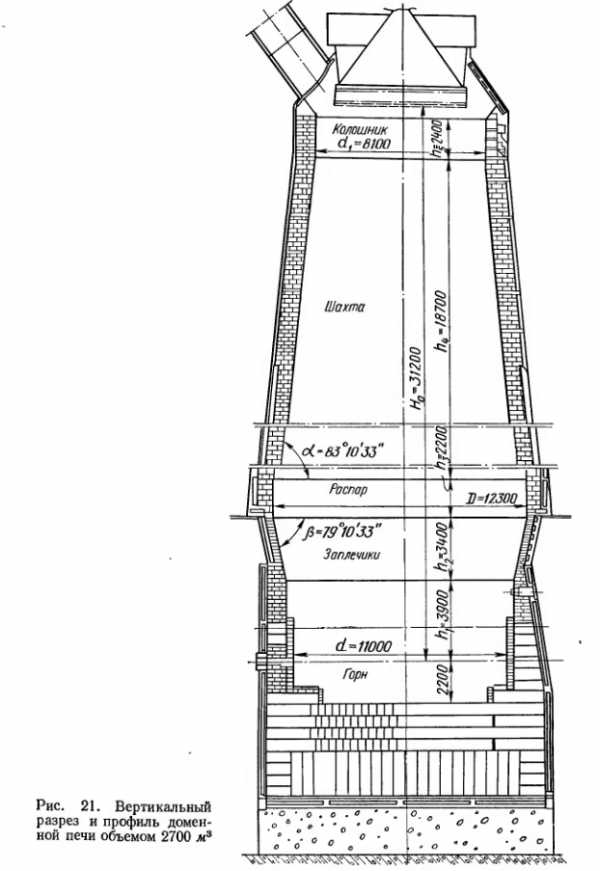

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Фосфористые чугуны.

Фосфористые чугуны.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Литейные чугуны.

Литейные чугуны.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

Доменная печь, устройство, принцип работы и предназначение

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым © восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

2 Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

2.1 Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

3 Цикл загрузки

Под ним принято называть повторяющееся количество порций шихтовых материалов. Максимальную порцию определяют по объему шлюзового бункера засыпного механизма. Количество порций в одном цикле может составлять от 5 до 14. Как получить в полном объеме продукты доменного процесса? Для того чтобы ответить на этот вопрос, подробнее рассмотрим суть процесса. При повышенном содержании в смеси углекислого газа низкая температура способствует полноте протекания теплообменных и химических процессов в доменной печи. Чтобы аппарат работал экономично и интенсивно, количественное содержание углекислого газа по оси и на периферии печи должно быть пониженным, а на высоте одного-двух метров от стен – повышенным.

Контроль температур в новых печах осуществляется путем введения через отверстия в кожухе зондов. Обязательным для всех процессов является контроль уровня засыпки на колошнике.

Среди новаций – применение бесконтактных способов измерения уровня, основанных на показаниях микроволновых, инфракрасных датчиков.

4 Оборудование, незаменимое в черной металлургии

Работа доменной печи — важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

5 Как сделать доменную печь в домашних условиях? — Станки, сварка, металлообработка

Плавка металла методом индукции широко применяется в разных отраслях: металлургии, машиностроении, ювелирном деле. Простую печь индукционного типа для плавки металла в домашних условиях можно собрать своими руками.

5.1 Принцип действия

Нагрев и плавка металлов в индукционных печах происходят за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через них высокочастотных вихревых токов. В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение.

Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки. Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

5.2 Виды

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

- Поэтому индукционные печи бывают двух типов:

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Её используют при выплавке чугуна, алюминия и других цветных металлов. Тигельная печь довольно компактна, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

5.3 Устройство

- Самодельная печь для плавки металлов имеет довольно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с переменным вектором.

В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектору и проходящие по замкнутому контуру внутри обмотки.

Они проходят через металл, положенный в тигель, при этом нагревая его до температуры плавления.

Достоинства индукционной печи:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чиста и безопасна.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор. Также можно собрать генератор по представленным ниже схемам своими руками.

5.4 Печь для плавки металла на сварочном инверторе

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора.

Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм. Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм. Количество витков — от 7 до 12, в зависимости от диаметра и характеристик инвертора. Общее сопротивление индуктора должно быть таким, чтобы не вызывать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкание вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлять! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

5.5 Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками. Достаточно простая и проверенная схема печи для плавки металла представлена на рисунке:

- Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

6 Известные уроженцы

- Степанов Михаил Алексеевич (род. 1 июля 1966 года) — российский издатель и предприниматель, кандидат медицинских наук (1994). Окончил ЧГМИ (1989), аспирантуру кафедры нормальной физиологии ЧГМИ (1992). Преподаватель кафедры микробиологии ЧГМИ (до 1993). В 1995 году создал первую в Чите частную типографию. Занимается благотворительной деятельностью. Член попечительского совета православного благотворительного фонда св. благоверного кн. Александра Невского. Имеет диплом Союза журналистов России за большой личный вклад в развитие средств массовой информации Читинской области. Внесен в Книгу Почёта Сибири за большой вклад в формирование единого информационного пространства Сибири.[15]

- Ковалёв, Александр Петрович (род. 12 октября 1950 года) — российский футболист, тренер, заслуженный тренер РФ по футболу (2001).

- Бакшеев, Алексей Проклович (1873 — 1946) — офицер Забайкальского казачьего войска, герой Первой мировой войны, генерал-лейтенант Белой армии, политический деятель эмиграции.

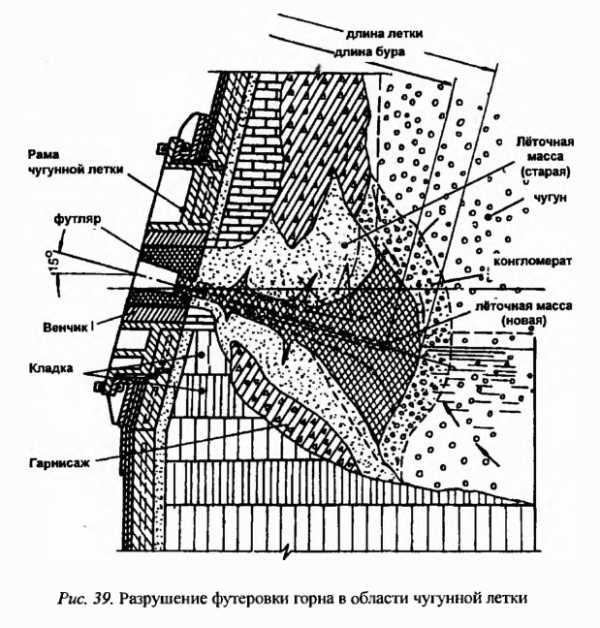

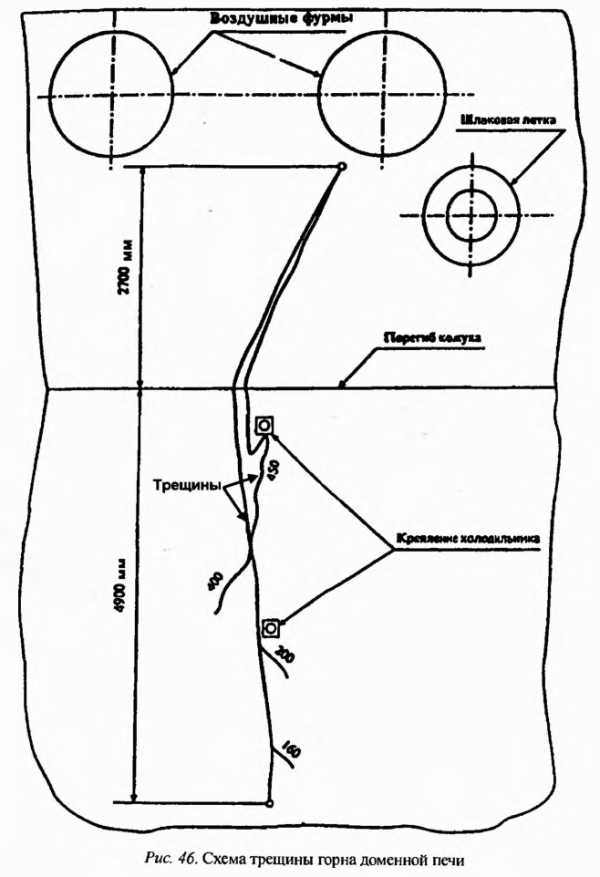

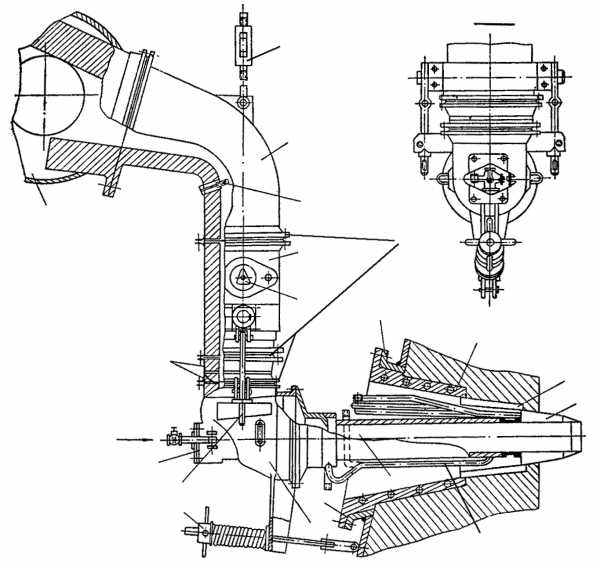

7 Горн

Это нижняя цилиндрическая часть печи, где осуществляются высокотемпературные процессы доменной плавки. В горне происходит горение кокса и образование доменного газа, взаимодействие между жидкими фазами, накопление жидких продуктов плавки (чугуна и шлака) и периодический их выпуск из печи. Горн состоит из верхней или фурменной части и нижней или металлоприемника. Подину металлоприемника называют лещадью.

В нижней части горна расположены чугунные и шлаковые летки, представляющие собой отверстия для выпуска чугуна и шлака. После выпуска чугуна летку закрывают специальной огнеупорной массой при помощи так называемой пушки, которая представляет собой цилиндр с поршнем. Перед открытием чугунной летки пушку заполняют леточной огнеупорной массой. После окончания выпуска чугуна пушку подводят к летке, и с помощью поршневого механизма леточная масса выдавливается из пушки и заполняет леточный канал. Для вскрытия чугунной летки служит специальная бурильная машина, которая рассверливает в леточной массе отверстие, по которому выпускают чугун.

Шлаковые летки располагаются на высоте 1500 – 2000 мм от уровня чугунной летки и закрываются с помощью шлакового стопора, представляющего собой стальной шток с наконечником. Выходящие из доменной печи чугун и шлак направляются по желобам в чугуновозные и шлаковозные ковши. В настоящее время шлак в основном выпускается вместе с чугуном и отделяется от чугуна специальным устройством на желобе печи.

Шлак, вытекающий из доменной печи через чугунную летку, отделяется от чугуна на желобе печи с помощью разделительной плиты и перевала, выпол-няющих роль гидравлического затвора. Чугун, имеющий высокую плотность, проходит в зазор под разделительной плитой, а более легкий шлак отводится в боковой желоб.

При необходимости поставки чугуна другим предприятиям его разливают в слитки (чушки) массой 30 – 40 кг на специальной разливочной машине.

В верхней части горна на расстоянии 2700 – 3500 мм от оси чугунной летки по окружности горна с равными промежутками устанавливаются воздушные фурмы, через которые подают в печь нагретое до 1100 – 1300 °С дутье, а также природный газ и другие топливные добавки (мазут, пылеугольное топливо). Каждая доменная печь обеспечивается дутьем от своей воздуходувки. Нагрев дутья осуществляется в воздухонагревателях регенеративного типа, когда под действием тепла сжигаемого газа вначале нагревается насадка воздухонагревателя из огнеупорного кирпича, а затем через нее пропускается воздух, забирающий тепло от насадки. В период нагрева насадки в камеру горения подается газ и воздух для его горения. Продукты сгорания, проходя через насадку, нагревают ее и уходят в дымоход. В период нагрева дутья холодный воздух поступает в нагретую насадку, нагревается, а затем подается в доменную печь. Как только насадка остыла настолько, что воздух не может быть нагрет до заданной температуры, его переводят на следующий воздухонагреватель, а остывший ставят на нагрев. Насадка воздухонагревателя охлаждается быстрее, чем нагревается. Поэтому блок воздухонагревателей доменной печи состоит из 3 – 4 аппаратов, из которых один нагревает воздух, а остальные разогреваются. Профиль доменной печи характеризуется диаметрами, высотами и углами наклона отдельных элементов. Размеры некоторых печей приведены в таблице 1.

Таблица 1 – Размеры печей

| Размеры, мм | Полезный объем печи, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| горна | 9750 | 11700 | 14900 |

| распара | 10900 | 12900 | 16300 |

| колошника | 7300 | 8200 | 11200 |

| Высота: | |||

| полная | 32350 | 34650 | 36900 |

| полезная | 29200 | 32200 | 32200 |

| горна | 3600 | 3900 | 4500 |

| шахты | 18200 | 20100 | 19500 |

Размеры каждой части печи должны быть увязаны между собой и находиться в определенных соотношениях с размерами других частей печи. Профиль печи должен быть рациональным, при котором обеспечиваются важнейшие условия доменного процесса:

- плавное и устойчивое опускание шихтовых материалов;

- выгодное распределение встречного газового потока;

- благоприятное развитие процессов восстановления и образование чугуна и шлака.

Основными величинами, характеризующими размеры рабочего пространства, являются полезный объем печи и полезная высота. Они включают высоту и объем, заполненные материалами и продуктами плавки. При определении этих параметров за верхний уровень берется отметка нижней кромки большого конуса засыпного устройства в опущенном положении, а нижнем уровнем является уровень оси чугунной летки.

8 Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

9 Восстановление оксидов железа и некоторых других элементов

В результате взаимодействия оксидов железа с оксидом углерода и твердым углеродом кокса, а также водородом происходит восстановление железа. Восстановление газами называют косвенным, а твердым углеродом – прямым. Реакции косвенного восстановления сопровождаются выделением тепла и происходят в верхних горизонтах печи. Реакции прямого восстановления сопровождаются поглощением тепла и протекают в нижней части доменной печи, где температура более высокая.

Восстановление железа из руды происходит по мере продвижения шихты вниз в несколько стадий, от высшего оксида к низшему:

Fe2O3 → Fe3O4 → FeO → Fe

До температур 700 – 900 °С восстановление осуществляется газовым восстановителем (СО) по реакциям:

3Fe2O3 + CO = 2Fe3O4 + CO2,

Fe3O4 + CO = 2FeO + CO2,

FeO + CO = Fe + CO2.

По мере опускания шихты до горизонтов с температурой 900 – 1200 °С, выделяющийся в ходе восстановления углекислый газ (СО2) начинает взаимодействовать с углеродом топлива по реакции:

Процесс восстановления существенно изменяется и идет по реакции:

Таким образом, материал, загруженный в доменную печь, начинает восстанавливаться косвенным путем. По мере опускания шихты, выделяющийся в результате восстановления СО2 начинает взаимодействовать с углеродом твердого топлива и процесс непрямого или косвенного восстановления переходит в прямое восстановление.

Часть оксидов железа руды восстанавливается водородом, образующимся в доменной печи в результате реакции разложения паров воды:

Восстановление оксидов железа водородом происходит также, как оксидом углерода (СО), по стадиям от высших к низшим

3Fe2O3 + H2 = 2Fe3O4 + H2O;

Fe3O4 + H2 = 3FeO + H2O;

FeO + H2 = Fe + H2O.

Водород, как реагент-восстановитель, характеризуется более высокой степенью использования. Вследствие меньшего размера молекулы по сравнению с молекулой СО водород проникает в мелкие поры и трещины восстанавливаемого куска рудного материала, в которые молекулы СО не могут проникнуть. Поэтому, несмотря на относительно небольшое содержание водорода в доменном газе, он производит значительную восстановительную работу.

Кроме железа, в доменной печи происходит восстановление и других элементов, входящих в состав шихты.

9.1 Марганец

Марганец содержится во всех железных рудах в больших или меньших количествах. В соответствии с принципом последовательных превращений, оксиды марганца восстанавливаются последовательно от высших к низшим:

MnO2 → Mn2O3 → Mn3O4 → MnO → Mn.

Высшие оксиды марганца в доменной печи восстанавливаются полностью до MnO непрямым путем, взаимодействуя с СО. Оксид MnO восстанавливается только прямым путем, и то, частично по реакции:

Взаимодействуя с твердым углеродом, MnO образует карбид Mn3C, который растворяется в железе, повышая содержание марганца и углерода в чугуне. Другая часть MnO переходит в шлак.

9.2 Кремний

Кремний попадает в доменную печь с шихтой в виде SiO2. Восстановление его, как и марганца, осуществляется частично при высоких температурах твердым углеродом:

SiO2 + 2C = Si + 2CO.

Другая часть SiO2 переходит в шлак, а восстановленный кремний растворяется в железе.

9.3 Фосфор

Фосфор в шихтовых материалах находится в виде соединений (FeO) 3 ⋅ P2O5 и (СаО) 3 ⋅ P2O5. При температурах выше 1000 °С фосфат железа восстанавливается оксидом углерода и твердым углеродом с образованием фосфида железа Fe3P. При температурах выше 1300 °С фосфор восстанавливается из фосфата кальция. Фосфор и фосфид железа полностью растворяются в железе. Условия доменной плавки не позволяют удалить из металла фосфор. Весь фосфор, содержащийся в шихте, восстанавливается и полностью переходит в чугун. Поэтому, единственным способом получения малофосфористых чугунов является использование чистых по фосфору шихтовых материалов.

10 История

Необходимость совершенствования технологии выплавки железа возникла давно. Легкоплавкие руды, расположенные практически на поверхности земли, не отличались большими объёмами и быстро были израсходованы. Существующая методика выплавки была несостоятельна и не позволяла работать с тугоплавкими рудами. Появилась необходимость в усовершенствовании существующего оборудования и технологии. В первую очередь требовалось увеличить размеры печей и значительно усилить режим наддува.

Первые упоминания о конструкциях, аналогичных доменным печам, обнаружены в Китае. Они относятся к IV веку. В Европе появление доменных печей относят к XV веку, до этого использовались так называемые сыродутные печи. Непосредственным предшественником домны являлся каталонский горн, который использовал технологические приёмы, близкие к методике доменного производства. Его отличительными чертами были:

- Непрерывный процесс подачи шихты;

- Использование мощных установок подачи воздуха с гидравлическим приводом.

Доменная печь XIV века

Объём каталонского горна составлял всего 1 м³, что не позволяло получать больших объёмов продукции. В XIII веке в европейском княжестве Штирия был создан штукофен, увеличенный и усовершенствованный вариант каталонского горна. Он имел около 3,5 м в высоту и два технологических отверстия — нижнее для подачи воздуха, верхнее для извлечения крицы (сыродутного железа). Штукофен выдавал три вида железных полуфабрикатов:

- Сталь;

- Ковкое железо;

- Чугун.

Разница между ними заключалась в содержании углерода — больше всего его было в чугуне (больше 1,7%), в стали его было меньше 1,7%, а в ковком железе содержание составляло 0,04%. Высокий уровень содержания углерода оценивался негативно, так как чугун нельзя ковать, сваривать, из него сложно изготавливать оружие.

Это важно! Первоначально чугун был отнесён к отходам производства, так как не поддавался ковке. Отношение к нему изменилось только после начала вторичной переплавки, которое стали делать из-за нехватки легкоплавких руд. Передельное железо, полученное из чугуна, имело более высокое качество, что послужило стимулом к расширению переделочного процесса.

Дальнейшее наращивание мощностей и совершенствование технологии послужили толчком к возникновению блауфена, имевшего высоту уже около 5–6 м, способного к выплавке чугуна и железа одновременно. Он уже практически являлся доменной печью, хоть и несколько уменьшенной, упрощённой конструкции. Утвердился двухступенчатый процесс, когда первой стадией было получение чугуна, а второй — выплавка из него железа при усиленном наддуве.

Появление первых доменных печей в Европе относится к концу XV века. Почти сразу подобные конструкции появились в Англии, а в США первые домны созданы гораздо позже — в 1619 году. Первую домну в России на своей мануфактуре в Туле построил А. А. Виниус. Процесс состоял из следующих этапов:

- Загрузка древесного угля и наддув.

- Укладка чугунных чушек перед устьем, расплавление, сток чугуна вниз.

- Потеря части углерода во время прохождения возле фурм.

- Подача полученного железа к соплу, мощный наддув, при котором лишний углерод выгорал, а мягкое железо оседало на дне.

Железо извлекали со дна горна и проковывали, удаляя жидкий шлак, уплотняя чушки. При таком способе выход готового железа составлял около 92 % от изначального веса чугуна, а его качество значительно превышало показатели кричного продукта.

Серьёзной проблемой стал топливный кризис. Для плавления руды использовался древесный уголь, что привело к истреблению лесов. Проблема выросла до таких размеров, что в Англию ввозили металл из Европы, а позже — и из России в течение 2 веков. Оказалось, что лес растёт медленнее, чем горит. Попытки использования каменного угля показали, что в нём содержится большое количество серы, существенно снижающей качество металла. Было произведено множество опытов, не увенчавшихся успехом.

Это интересно! Решение было найдено только в 1735 году английским металлургом А. Дерби II, который нашёл способ превращения угля в кокс. С этого времени топливная проблема была преодолена, и процесс получил новый толчок к развитию.

Следующим революционным открытием стал нагрев воздуха, используемого для наддува. Он позволил заметно снизить расход каменного угля до 36 %. Появились специальные требования к сортности, качеству металла по содержанию марганца, кремния, фосфора. Технология и конструкция печей совершенствовались, дополнялись, понемногу приходя к современному виду.

11 Крафт

Для создания доменной печи потребуется шесть железных пластин, расставленных по периметру, один корпус механизма, расположенный ровно по центру, а также один теплопровод, который нужно поместить прямо под механизм.

Теперь вы знаете, как крафтится в Industrial Craft 2 доменная печь. Осталось только научиться ею пользоваться.

12 Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

12.1 Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Основные части доменной печи – Устройство доменной печи, принцип работы доменной печи

Современная доменная печь имеет большие размеры, (общая высота достигает 70 м) и высокую производительность (до 5000 т чугуна в сутки для печей объемом 2700 м 3 ). Они работают на коксе с применением воздушного дутья.

Доменная печь – это вертикальная печь шахтного типа. В стальном кожухом кожухе стенки печи выложены из огнеупорного шамотного кирпича. Рабочее пространство печи имеет 5 частей: колошник, шахта, распар, заплечики и горн.

Колошник – верхняя цилиндрическая часть в сочетании с засыпным аппаратом обеспечивает распределение материалов, что определяет характер распределения газового потока.

Шахта – усеченный конус с большим основанием внизу. Коническая форма шахты обеспечивает плавный сход шихтовых материалов. В шахте происходят основные процессы восстановления окислов.

Распар – средняя цилиндрическая часть печи, соединяющая шахту и заплечики.

Заплечики – усеченный конус с большим основанием вверху. В заплечиках происходят процессы плавления и шлакообразования, горения кокса, получение чугуна. Это наиболее ответственная часть доменной печи.

Горн состоит из 3 частей: лещадь, металлоприемник и фурменная зона.

Нижнее основание, которым доменная печь опирается, называется лещадью. В верхней части горна расположены воздухоохлаждаемые медные фурмы для подачи горячего воздуха в доменную печь. В лещади накапливается чугун и шлак, которые затем выпускаются через летки.

Выше лещади, до уровня шлаковых леток, располагается металлоприемник. Лещадь, фурменная зона и металлоприемник заключены в броню и охлаждаются плитовыми холодильниками.

Чугунная летка расположена на 400 – 500 мм выше лещади, потому на лещади всегда остается слой жидкого чугуна, предохраняющий его от разрушения. Чугунная летка между выпусками чугуна забивается огнеупорной массой. Шлаковая летка приподнята над лещадью на 1,5 – 1,6 м. Она представляет собой латунную или медную коническую водоохлаждаемую круглую коробку.

Рис. Устройство доменной печи

§ 4. Работа доменной печи

Сырьевые материалы, прошедшие предварительную подготовку к плавке, поступают в специальных вагонах на рудный двор, расположенный параллельно линии печей. При помощи мостового крана материалы со склада перегружают в приемные бункеры доменной печи. Кокс подают в бункеры специальным транспортером. При помощи вагон-весов шихту подвозят в загрузочной (скиповой) яме. Через воронку шихта попадает в вагонетку (скип), которая поднимается стальным канатом по рельсам наклонного подъемника доменной печи до самой верхней точки и там опрокидывается. Через загрузочное устройство (приемную воронку малого конуса, воронку большого конуса) шихта поступает в доменную печь. Конусы поочередно опускаются и поднимаются. Приемная воронка с малым конусом после загрузки очередной порции шихты может поворачиваться на 60°. Это позволяет равномерно распределять шихту на поверхности большого конуса перед загрузкой ее в печь.

В доменную печь загружают большое количество шихты. Так для производства 1 тонны передельного чугуна требуется 1900 кг агломерата офлюсованного и руды, примерно 700 кг кокса, 2200 м 3 /мин воздуха. При этом кроме чугуна, получается примерно 700 кг шлака и 3000 м 3 доменного газа.

Для обеспечения современных доменных печей необходимым количеством горячего воздуха строят крупные воздухонагреватели (кауперы) и применяют мощные турбовоздуходувки, производительностью 5000 м 3 /мин и давлением воздуха 4,3 – 4,5 атм.

Холодный воздух, подаваемый воздуходувной машиной, проходит через нагретую огнеупорную насадку каупера, где подогревается до 800 – 1200°С и поступает через фурмы в горн печи.

Обычно воздухонагреватель работает при нагреве воздуха не менее 1 ч. Для бесперебойной работы доменной печи необходимо иметь 3 каупера: из них один нагревается, другой отдает тепло холодному воздуху, а третий – в резерве.

приемная воронка малого конуса;

приемная воронка большого конуса;

Основные элементы конструкций доменной печи

Организация безопасного ведения процесса в доменных печах в условиях интенсификации его и выплавки больших масс чугуна и шлака является сложной и ответственной задачей. Решается она не только совершенствованием технологии и техники производства, но и прогрессивностью конструкций и оборудования всего комплекса доменной печи. Качество материалов, идущих на его сооружение, соответствие их технологии производства чугуна являются фактором сохранности основных и вспомогательных агрегатов. Оно обусловливается синхронной службой главных элементов печи – кожуха, системы охлаждения и огнеупорной кладки, взаимно дополняющих друг друга и обеспечивающих их нормальное состояние. Своевременное выявление степени износа этих элементов, его причин и профилактические меры для поддержания их в надежном рабочем состоянии имеют большое значение. Несмотря на сложность организации контроля, осуществление его должно быть обеспечено при всех условиях и является повседневной заботой эксплуатационного персонала в соответствии с инструкциями для каждого рабочего места.

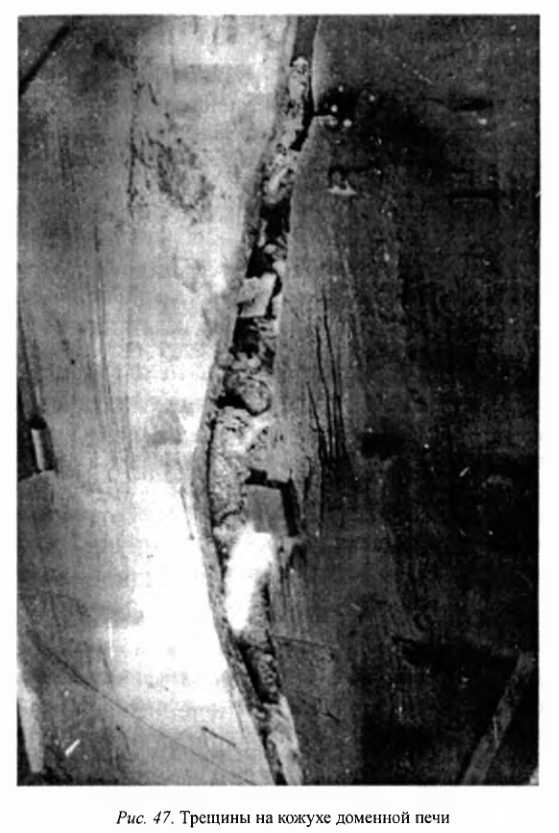

Кожух доменной печи

Назначение кожуха – обеспечение строительной прочности сооружения доменной печи. Кроме давления, обусловленного процессами, происходящими в ее рабочем пространстве, кожух испытывает нагрузки от веса колошникового устройства, частично наклонного моста или транспортера, газоотводов, различных площадок и других конструкций. При нормальных условиях работы кожуха эти учтенные нагрузки не опасны, но при температурах выше 60 – 100° С они снижают его несущую способность.

Таким образом, состояние и работоспособность кожуха зависят от условий его эксплуатации. Характер разгара кладки, недостаточная интенсивность ее охлаждения создают неравномерные и повышенные прогревы. Возникают термические напряжения, явление усталости металла и потери им своих прочностных характеристик. Поэтому кожух должен быть максимально прочным и герметичным. Это достигается качеством стали, сварных швов, минимальным количеством перегибов и различных вырезов, в том числе отверстий для фурменных приборов, которые не должны занимать более 65% площади кожуха в фурменной зоне горна. Способность противостоять сосредоточенным нагрузкам от внутренних давлений, предохранение кладки от образования трещин и исключение контакта через них газов с металлом – обязательное условие для нормального температурного режима кожуха.

Учитывая специфику эксплуатации, он сооружается из марок стали, обладающих свойствами высокой вязкости, пластичности и термической стойкости. Обязательно соблюдение норм проектирования металлоконструкций, обеспечивающих службу металла в условиях высокого давления газов. Наиболее приемлемыми из них являются низколегированные стали марок 14Г2,16Г2АФ, 10Г2С1, 15ХСНД, 09Г2С и нормализированная Вст3сп. Их исследование на возможность повышения прочностных и пластических свойств и сопротивления хрупкому разрушению показали, что нормализация и закалка значительно повышают эти свойства.

Изыскания последних лет выявили новые перспективные марки более высокого качества. Таковыми являются малоуглеродистые низколегированные стали типа 06Г2ФР и 06Г2МФБ. Они обладают оптимальным комплексом прочности, пластичности, вязкости, хладостойкости и термической трещиностойкости.

Рекомендуется также для кожухов печей и воздухонагревателей толстолистовая (30 – 50 мм) сталь 09Г2МФБ с высоким сопротивлением хрупкому разрушению после длительного воздействия повышенных температур (тепловая хрупкость). Применение высококачественного металла с большими прочностными характеристиками (аустенитные, нержавеющие, перлитные и др.) не показано, так как высокий коэффициент термического расширения одних и низкая пластичность других способствуют деформации кожуха и образованию в нем трещин. Толщина листового металла для кожухов принимается от 25 до 75 мм в зависимости от объемов печей и размещения его по зонам профиля. Анализ причин так называемых “отказов” кожухов, т. е. образование в них трещин и разрывов, показал, что они сводятся, главным образом, к следующему:

- Нарушению технологии производства чугуна и правил технической эксплуатации конструкций и оборудования. По мере увеличения напряжений, особенно при неровном ходе печи, образование новых трещин, короблений и разрывов заметно возрастает.

- Недостаточная интенсивность охлаждения и низкая стойкость холодильников при больших разгарах кладки. Значительное ослабление системы охлаждения, если таковая своевременно не восстанавливается. Это особенно важно для горизонтальной или вертикально-горизонтальной схемы, когда образующиеся “лысины” (площадь кожуха, лишенная охлаждения) способствуют его местному перегреву.

“Отказы” возникают преимущественно в углах вырезов для сменяемых холодильников или для вывода трубок несменяемых, а также для других целей, если вырезы не имеют угловых закруглений или круглой формы, предупреждающих концентрацию напряжений в металле. Образование трещин и разрывов объясняется наличием в кожухе растягивающих кольцевых (горизонтальных) усилий, оказываемых давлением от термического расширения кладки, шихтовых материалов и трением их о стенки печи. Одновременно с ними действуют также силы меридиальные (вертикальные), обусловленные ростом кладки по высоте профиля.

Наличие двухосного растяжения увеличивает степень деформации кожуха и ускоряет его разрушение. Оба вида деформаций прогрессируют по мере увеличения длительности кампании печей и достигают значительных размеров и колебаний по величине в различных зонах профиля (рис. 37). Так, меридиальные усилия в шахте бывают до 1500 – 2000 кг/см 2 , в фурменной зоне – 310 – 620 кг/см 2 , в цилиндрическом кожухе лещади – 1049 – 1290 кг/см 2 , под чугунной леткой – до 3150 кг/см 2 , а кольцевые в ее области – до 4400 кг/см 2 при 2160 – 2350 кг/см 2 в других участках горна. При конической его конструкции усилия в изгибе брони достигают 5350 кг/см 2 при 4070 кг/см 2 в других участках. Это объясняется возникновением в местах пересечения цилиндрической и конической частей кожуха значительных краевых напряжений (большой изгибающий момент) (рис. 38). Поэтому резкие переломы, образующие опасные сечения в местах их перегиба, нежелательны.

С этой точки зрения горные печи с цилиндрической конфигурацией имеют преимущество, уменьшая возможные нарушения сплошности брони, особенно в непосредственной близости к чугунным леткам. Типовым проектированием принята форма кожуха горна конусообразная с целью увеличения толщины футеровки металлоприемника в области выпускных отверстий. Однако аварийность в указанной зоне не исключена. Сохранность канала леточного отверстия и его конструктивное оформление определяются не утолщенной футеровкой, находящейся вне сферы охлаждающего влияния горновых (леточных) холодильников, а качеством леточной массы, квалифицированным уходом за леткой с соблюдением технологии и графиков выпусков чугуна, с нормальной “продувкой” печи. Нарушение этих условий является главной причиной износа передней стенки горна, ведущей к прорывам его в области чугунных леток, независимо от формы кожуха (рис. 39). “Отказы” кожуха металлоприемника по этой причине составляют 20 – 65% от общего числа дефектов брони горна. В целом по печи они неоднотипны и связаны со спецификой процессов, происходящих в ее различных зонах.

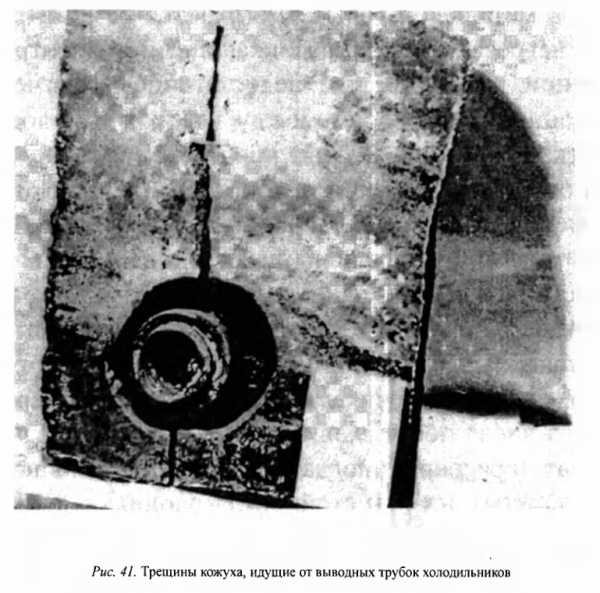

Институт ВНИИмехчермет в своих работах дает схему наиболее типичных образований трещин на различных участках кожуха печи (рис. 40). В области горна и лещади образуются вертикальные трещины шириной до 60 – 80 мм и протяжением от фурменной зоны до низа лещади (рис. 40, п. 1). Они составляют до 30% выявленных трещин и встречаются примерно на 40% обследованных доменных печей. Расположение их часто совпадает с вертикальными стыками плитовых холодильников или со сварными швами. Они обычно возникают от недостаточных компенсационных свойств набивки и зазоров между кладкой и холодильниками. Величина их определяется до сих пор только эмпирическим путем. Перелом кожуха с большим краевым эффектом, расширение “козлового” чугуна после капитальных ремонтов 2-го разряда и неравномерность радиального давления кладки на кожух через холодильники также отражается отрицательно.

Пример 1.

На доменной печи одного из заводов Приднепровья вскоре после капитального ремонта 2-го разряда появились две вертикальные трещины на кожухе горна и лещади (рис. 41) шириной от 160 до 450 мм и длиной до 7700 мм. Разрыв был связан с изменением объема массы “козлового” чугуна. Охлажденная за время ремонта, она значительно увеличилась в объеме, создавая давление на кожух. Интенсивность давления зависит от величины зазора между кладкой и холодильником горна и компенсационных свойств набойки. Поэтому выдувку печи на ремонт 2-й категории надлежит проводить с минимальным количеством воды и возможно большим запасом тепла в горне, предупреждая излишние потери его за период ремонта. В современном производстве практикуется частичный выпуск “козлового” чугуна подобно ремонту 1-й категории.

Одной из причин “отказа” кожуха в области чугунных леток являются периодические нагрузки на него при закрывании пушками, имеющими для закрепления зацепы на брони передней стенки горна. Сконструированные в настоящее время новые модели пушек с боковым захватом у поворотного механизма устраняют этот недостаток. Однако этим не исключается появление в районе чугунных, шлаковых леток и фурменной зоны трещин по другим причинам. Они разнообразны и встречаются примерно на 65% обследованных печей, составляя до 40% от всех выявленных трещин (рис. 40, п. 2). Их длина составляет до 1,5 – 2,0 м. Чаще всего они начинаются от углов леточной рамы с прямоугольным отверстием для установки “венчика”. Поэтому предпочтительнее иметь отверстие овальной формы.

Будучи несколько сложнее по сооружению овальный венчик значительно прочнее и надежнее предохраняет раму чугунной летки и холодильники от термоусталостных явлений в металле, которые вызываются резкими колебаниями в нагреве кожуха и возникающими концентрациями напряжений. Особенно при недостаточном смягчении их компенсационным зазором между кладкой и холодильником. “Отказы” кожуха по этим причинам составляют около 10 -15% от всех нарушений целости металлоконструкций доменных печей. Району заплечиков, охлаждаемых плитовыми вертикальными холодильниками, свойственны вертикальные трещины, берущие начало от маратора (рис. 40, п. 3). Они обычно появляются в местах выхода из строя “сапожковых” холодильников, защищающих маратор и его стык с заплечиками, и составляют примерно 15% от общего числа повреждений. Их причиной является износ кладки распара (иногда из-за излишне большого угла наклона шахты), низкой стойкости холодильников и большого краевого эффекта в сопряжении кожуха заплечиков и распара.

Пример 2.

Высокие напряжения в районе холодильников и “отказ” кожуха по этой причине на одной из печей Северо-Запада России произошел из-за образования трещины, прошедшей через отверстия для болтов крепления холодильников (рис. 41). Простой печи составил более 8 ч., потери производства 1500 т. Такие трещины связаны с появлением мест концентрации напряжений, возникающих из-за давления бобышек плитовых холодильников. Оно передается на кожух усилиями от термического расширения кладки; давления болтов крепления, собственного веса холодильников и термического их расширения; локальных напряжений вокруг отверстий, вызванных давлением материалов и температурой из рабочего пространства печи. Реакции опорных колонн маратора при совместных двухосных усилиях от вертикально-горизонтального давления кладки противостоят силам кольцевых напряжений в кожухе, создают большие усилия. Они приводят к изгибу маратора с образованием кольцевых трещин (рис. 40, п. 14), отрыву его от колонн с потерей ими несущей способности. Эти деформации значительно усиливаются при малом и полном отсутствии зазора между футеровкой шахты и холодильниками. Его величина должна быть не менее 250 – 350 мм, особенно при работе на цинксодержащей шихте. Оптимальная величина его нуждается для своего определения в методике теоретического расчета в соответствии с условиями плавки.

“Отказы” маратора послужили основанием для перехода на конструкцию кожуха печи без него и его основных колонн, со свободно стоящей шахтой. Отсутствие колонн компенсируется передачей веса шахты на кольцевую балку колошника через специальные подвески. Однако полное отсутствие маратора нерационально, так как при ремонтах печей возведение кладки шахты одновременно с нижележащими горизонтами невозможно. Поэтому в более поздних конструкциях маратор меньшей ширины (400 мм), но достаточной для основания кладки шахта – восстановлен с установкой специальных колонн для опоры кольцевого воздухопровода.

Пример 3.

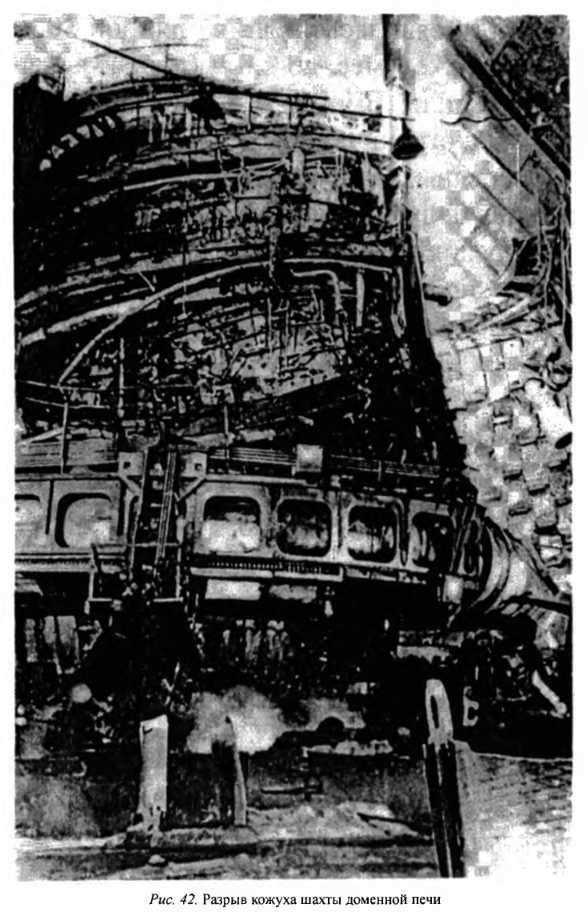

На одной из печей Северо-Западного района России объемом 2000 м 3 допустили отступления от проекта. Зазор между холодильниками шахты и кладкой при капитальном ремонте 2-го разряда ликвидировали полностью. Давление кладки на кожух (работавший уже не одну кампанию), усиленное дополнительным ростом ее от насыщения цинком (Zn), превысило допустимые пределы усилий и стало причиной разрыва кожуха на протяжении 11 м по высоте. Разрыв сопровождался выбросом большого количества шихтовых материалов и тяжелыми последствиями. Сопутствующей причиной аварии была неправильная заварка небольшой трещины, образовавшейся в районе прорыва ранее, примерно за месяц. Вместо заделки концов трещины и последующей ее заварки – края трещины были скреплены только скобками, приваренными к кожуху. Раскрытие этой трещины явилось импульсом для дальнейшего разрыва кожуха (рис. 42). Печь простояла 20 суток. Потери производства составили около 120000 т чугуна.

Пример 4.

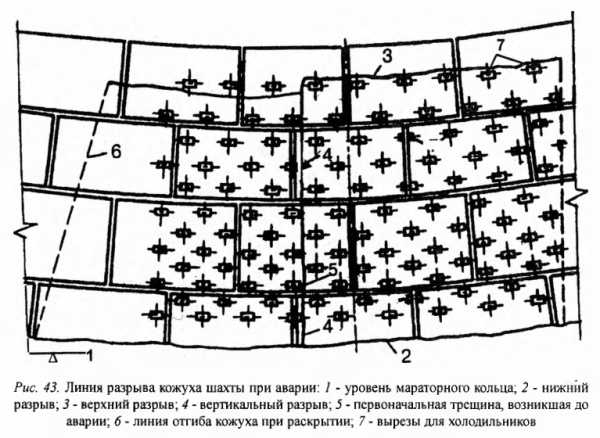

Другая доменная печь объемом 2000 м 3 с комбинированной системой охлаждения (вертикально-горизонтальная), с вырезами в кожухе работала нормально в течение 15 лет с компенсационным зазором между кладкой шахты и холодильниками. При капитальном ремонте кладка шахты была уложена впритык к кожуху. Уже через две недели после задувки на шахте появилась трещина длиной 300 мм, увеличившаяся через 2 – 2,5 мес. до 2,0 м (рис. 43). Капитально трещину не закрепили. Вместо заварки с восстановлением прочности кожуха ограничились установкой уплотнения из уголков и поперечных ребер. Через три месяца после задувки произошел большой разрыв кожуха из-за увеличения незаваренной трещины. Разрушение кожуха могло привести к серьезным последствиям. Как показали поверочные расчеты, напряжения в металле были близки к предельным. Основной причиной разрыва явилось отсутствие зазора между кладкой шахты и холодильниками, ослабление кожуха вырезами для горизонтальных холодильников и технически неправильное решение по закреплению появившейся трещины вскоре после задувки.

Образование трещин в заплечиках прогрессирует при повреждениях системы их охлаждения. Наружная поливка кожуха водой, хотя и является широко применимой мерой, компенсирующей отсутствие холодильников, полной сохранности кожуха не гарантирует. Более того, она способствует коррозии металла, создает дополнительные термические напряжения и возможность затекания воды за броню. При вынужденной поливке слой воды должен быть тонким и сплошным по всей охлаждаемой поверхности. Броню следует тщательно проверить на герметичность.

В неохлаждаемой части шахты “отказы” кожуха с образованием горизонтальных трещин (длиной до 3 м), как правило, появляются из-за малых зазоров между кладкой и холодильниками. Для заполнения их предпочтительно применять углеродистую массу. Способствуют образованию трещин и малые зазоры между кладкой и защитными сегментами на колошнике, жестко закрепленными на кожухе шахты. Подвесные конструкции колошниковой защиты (например, конструкция КМК с подвесными на куполе, регулируемыми по высоте косынками (рис. 44), скрепленными между собой литыми сегментами типа коробок “Фрейна”) более рациональны. Как в охлаждаемой, так и в неохлаждаемой зоне шахты на кожухе возникают, кроме кольцевых, и трещины различного направления.

Это связано с выходом из строя холодильников или большого износа кладки и возникающих отсюда местных перегревов кожуха. Трещины чаще всего образуются в углах вырезов для установки холодильников различных конструкций, особенно прямоугольной конфигурации. Углы вырезов должны быть закруглены. Это особенно характерно для кронштейновых холодильников, установку которых, несмотря на длительное применение на заводах Донбасса и Приднепровья, рекомендовать нельзя как имеющих к тому же малую площадь охлаждения. Основное значение – поддержание кладки – осуществляется теперь более рациональными путями.

Пример 5.

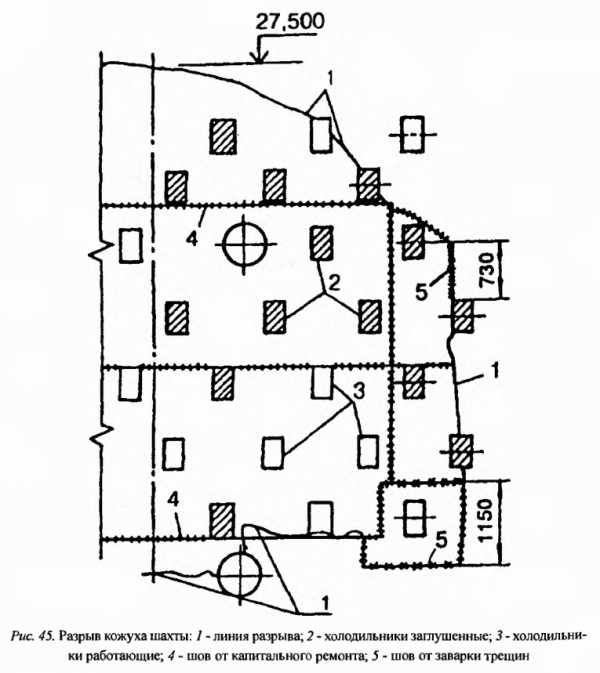

Неудовлетворительное предохранение кожуха было причиной внезапного разрыва его на одной из печей Юга объемом 1719 м 3 . Печь была оборудована кронштейновыми холодильниками шахты и работала с повышенным давлением газа на колошнике – 0,15 МПа. Разрыв образовал проем площадью до 42 м 2 . Было выброшено на литейный двор около 800 м 3 шихты со значительным повреждением конструкций, оборудования печи и здания литейного двора (рис. 45). Расследование причин разрыва показало, что первоначально он возник в месте стыкового шва-вставки кожуха с распространением по целому металлу на старую трещину, развиваясь в горизонтальном направлении. Обнаружено плохое качество заварки старой трещины с нарушением техники сварочных работ в виде раковин, непроваров и других дефектов в швах неразрушенных, но создавших ослабление этой зоны кожуха. Прямоугольные вырезы для кронштейновых холодильников без установки усиливающих амбразур способствовали возникновению аварийной ситуации при значительном разгаре кладки. Коррозия кожуха при длительном наружном охлаждении водой и общее его ослабление установкой нижних царг кожуха шахты тоньше на 5 мм (30 мм против 35 мм) сыграли свою роль так же, как и нарушение запланированного срока ремонта, намечавшегося за год до аварии.

Повреждения кожуха по этим причинам составляют до 10% всех дефектов кожухов, даже при овальной конфигурации вырезов. Особое значение поэтому приобретает состояние и конструкция охладительной системы, которую при любых условиях необходимо сохранять в рабочем состоянии. Если при горизонтальной системе это осуществляется своевременной заменой холодильников, не считаясь с затратой необходимого времени (оно окупится дальнейшей нормальной работой печи), то при вертикальной или вертикально-горизонтальной задача ремонта ее значительно усложняется.

Продолжительная работа с поврежденным охлаждением губительно сказывается на остатках изношенной кладки, а затем и на самом кожухе. В этом случае следует произвести смену холодильников на ближайшем ремонте 2-го или 3-го разряда с вырезкой карт на кожухе и последующей их заваркой “встык”. Металл новых вставок и старого кожуха должен иметь одинаковую характеристику. Ширина вставок – не менее 400 мм для предупреждения в них возникновения трещин из-за напряжений в околошовных зонах, параллельных сварным швам. Поэтому от старых швов следует отступать не менее чем на 150 мм. При нарушении этих условий возможно появление трещин вдоль сварных швов или непосредственно на них длиной до 1,0 – 2,0 м вследствие механических и термических нагрузок, что и отмечалось неоднократно.

Пример 6.