Содержание

Доменный процесс

Развитие материальной культуры человеческого общества связано с совершенствованием техники производства и орудий труда, для изготовления которых требуется применение различных материалов. Среди многих материалов, созданных природой и человеком, особая роль принадлежит черным металлам, представляющим собой сплав железа с углеродом и другими элементами. Основу сплава составляет железо, а углерод, кремний, марганец, сера, фосфор и другие элементы являются примесями. В зависимости от содержания углерода в сплаве черные металлы разделяют на чугун и сталь. Сплавы, содержание углерода в которых превышает 2%, относятся к чугунам, а менее 2% углерода, — к сталям.

Более 90% продукции из черных металлов получают путем предварительной выплавки чугуна из руд в доменных печах с последующим переделом (конвертер, электропечь, мартеновская печь) его в сталь или непосредственным изготовлением с помощью литья изделий из чугуна. Прямое получение железа из руд требует больших затрат по сравнению с двухступенчатым способом получения черных металлов, поэтому доменное производство еще долгие годы будет основным переделом черной металлургии.

Сущность доменного процесса

Доменный процесс предназначен для непрерывного получения чугуна из железорудного сырья: руды, агломерата, окатышей. Топливом в доменной печи является кокс. Снизу в доменную печь через фурмы подается горячий воздух под давлением, обогащенный кислородом и природным газом (комбинированное дутье). В горне печи происходит сгорание кокса и инжектируемого топлива, горячие восстановительные газы поднимаются вверх. Железорудные материалы, кокс и флюсы загружаются сверху порциями (подачами). Шихта движется вниз, нагревается, железо и другие элементы восстанавливаются. Науглероженное железо с примесями: кремний, марганец, ванадий и др. образует чугун; пустая порода вместе с флюсами образует шлак. Жидкие продукты плавки скапливаются в горне и выпускаются через летку.

Большая часть чугуна в жидком виде транспортируется в кислородно-конвертерный цех для производства стали.

Физико-химические основы доменного процесса

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное противоточное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса и других углеводородсодержащих компонентов в нагретом до 1000-1200 °С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его периметру фурмы. К дутью могут добавляться технический кислород, водяной пар, а также топливные добавки — природный газ, мазут, пылеугольное топливо, горячие восстановительные газы.

Под действием тепла восходящего газового потока кокс поступает в горн печи нагретым до 1400-1500 °С. В зонах горения у фурм углерод кокса взаимодействует с кислородом дутья по реакциям:

Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода химически неустойчив и превращается в оксид углерода по реакции:

СО2 + С → 2СО — 165,767 МДж.

Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, содержащая 32-36% СО; 57-64 N2 и 1-10% Н2 и нагретая до 1800-2100 °С, поднимается вверх и передает тепло материалам, постепенно опускающимся в нижнюю часть печи вследствие выгорания кокса, перехода шихтовых материалов из твердого состояния в жидкое (образование чугуна и шлака) и периодического выпуска из доменной печи продуктов плавки. При этом газы, пройдя через столб шихтовых материалов, охлаждаются до 150-350 °С, а оксид углерода, отнимая кислород у оксидов железа и других металлов, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14-20%. Кроме оксида углерода восстановителями являются водород и твердый углерод.

В процессе нагревания опускающихся шихтовых материалов происходит удаление из них влаги и летучих веществ кокса и разложение карбонатов. Оксиды железа под действием восстановительных газов СО и Н2, а при температуре свыше 1000 °С и твердого углерода кокса, постепенно переходят от высших степеней окисления к низшим, а затем в металлическое железо по схеме Fe203 → Fe304 → FeO → Fe.

Свежевосстановленное железо заметно науглероживается еще в твердом состоянии. По мере науглероживания температура плавления его понижается. Науглероженное железо с некоторым количеством кремния, марганца и фосфора в виде капель стекает по кускам кокса (т. н. «коксовой насадке») в горн. При этом происходит дальнейшее его науглероживание, которое заканчивается в нижней части горна печи (в жидкой ванне), где содержание углерода в металле (чугуне) может превышать 4%.

В нижней половине шахты начинается образование жидкого шлака из составных частей пустой породы железосодержащих компонентов шихты и флюса (SiO , Аl2О3, CaO, MgO). Понижению температуры плавления шлака способствуют не восстановленные оксиды железа и марганца (FeO и МnО). В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляются вся пустая порода и флюс, а после сгорания кокса и его зола. При этом сера, поглощенная металлом в ходе плавки, переходит в шлак, образуя сульфид кальция CaS по реакции FeS + СаО → CaS + FeO, в результате чего содержание серы в чугуне снижается до 0,03-0,05%. Железо в доменной печи восстанавливается практически полностью (99,5%) и переходит в чугун, а степень восстановления кремния и марганца и полнота удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества. Фосфор в доменной печи восстанавливается на 100% и полностью переходит в чугун. Таким образом, материалы, загруженные в доменную печь, претерпевают ряд физико-химических превращений, в результате которых получаются конечные продукты плавки — жидкие чугун и шлак.

Конструкция доменной печи

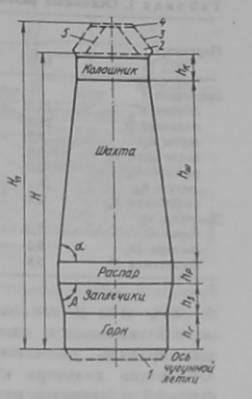

Рабочим пространством доменной печи называется объем, ограниченный огнеупорной футеровкой, а очертание его вертикального осевого сечения — профилем доменной печи. Он имеет симметричную конфигурацию . Горизонтальные сечения профиля современной печи представляют собой окружности переменного диаметра.

Для создания наиболее благоприятных условий протекания всех процессов, имеющих место в доменной печи, размеры и конфигурация профиля должны обеспечивать:

— равномерное опускание (сход) загруженных в печь шихтовых материалов;

— заданное распределение материалов и газов по сечению и время их пребывания в печи;

— интенсивный тепло- и массообмен в противотоке шихтовых материалов и горнового газа;

— переход материалов из твердого состояния в жидкое без ухудшения условий опускания столба шихты и накопление продуктов плавки в нижней части печи;

— обеспечение проектной производительности доменной печи и минимального расхода топлива;

— получение чугуна и шлака заданного химического состава.

В соответствии с характером процессов, протекающих на различных горизонтах в доменной печи, ее профиль делится на пять частей, различающихся конфигурацией и размерами. Нижняя, цилиндрическая, называется горном. К горну примыкает расширяющаяся кверху коническая часть, называемая заплечиками. Наиболее широкая часть, имеющая форму цилиндра, называется распаром. Сверху к распару примыкает наибольшая по объему часть -шахта, имеющая форму сужающегося кверху усеченного конуса. Наиболее узкая верхняя цилиндрическая часть, соединяющаяся с шахтой, называется колошником. Сумма объемов перечисленных частей профиля составляет объем рабочего пространства доменной печи.

Основным параметром доменной печи является полезный объем — это объем рабочего пространства печи, ограниченный снизу горизонтальной плоскостью, проходящей через ось чугунной летки, а сверху горизонтальной плоскостью, проходящей через основание большого конуса засыпного аппарата в опущенном положении. Высоту этого объема называют полезной высотой доменной печи*. Если печь оборудована бесконусным загрузочным устройством, то тогда речь ведут о расстоянии до кончика распределительного лотка в вертикальной (90°) позиции.

Предельная полезная высота ограничивается прочностью горючего (кокса). Поэтому рост полезного объема доменных печей за последние 50 лет прошлого столетия происходил главным образом за счет увеличения поперечных размеров профиля. Так, если полезная высота доменной печи объемом 5000м 3 по сравнению с печью первого типового проекта увеличилась на 29%, то диаметр распара соответственно на 96%, а диаметр горна еще более — на 104%. Максимальная полезная высота современной работающей доменной печи достигает 34,8 м.

Полезная и полная высота печи являются важнейшими размерами профиля доменной печи. Не менее важны высота горна, заплечиков, распара, шахты и колошника; диаметры горна, распара и колошника; углы наклона стен шахты и заплечиков. Высотные и поперечные размеры профиля и углы наклона стен взаимосвязаны. Изменение одного из этих размеров вызывает изменение и других размеров.

История доменного процесса

Археологические раскопки позволяют считать, что железо из руд начали получать за 1000 лет до н.э. в странах Древнего Востока, Индии и Европе. Первым агрегатом для получения железа из руд был сыродутный горн. В сыродутном процессе в качестве топлива использовали древесину или древесный уголь, углерод которых в условиях избытка топлива сгорал лишь до оксида углерода — СО. Восстановительные газы, находясь в контакте с железорудными материалами, восстанавливали железо из его оксидов. Продуктом плавки была крица, представлявшая собой пористую массу из железа, пропитанного железистым шлаком. Процесс был периодическим: раскаленную крицу извлекали из сыродутного горна и подвергали ковке для удаления шлака из пор и придания изделию необходимой формы.

С увеличением мощности воздуходувных средств поперечные размеры и высота сыродутных горнов возросли, что привело к появлению шахтных печей — дменниц, получивших название от древнеславянского слова «дмение» -дутье, и впоследствии называвшихся домницами. В первых домницах процесс протекал так же, как и в сыродутном горне с получением крицы, что требовало разборки части горна для ее извлечения. В дальнейшем, по мере увеличения размеров домниц, мощности средств для подачи воздуха и повышения температуры в горне, часть железа успевала восстановиться до образования шлака, науглеродиться и расплавиться в виде чугуна. Чугун вначале считали браком производства (из-за хрупкости его невозможно было обрабатывать методом ковки), но затем, обнаружив хорошие литейные свойства чугуна, из него начали изготавливать литые изделия, а еще позже пришли к выводу, что передел жидкого чугуна в железо в окислительных печах возможен с меньшим расходом топлива. Так постепенно на смену сыродутному способу прямого получения железа из руд пришел новый двухступенчатый способ, интенсивно применяющийся в настоящее время.

Развитие домниц привело к появлению в средине XIV в. непрерывно работающей шахтной печи, получившей название доменной. Реализация доменного процесса, в котором железо восстанавливалось из шлака практически полностью, стала возможна благодаря использованию флюсовых добавок к шихте, которые делали маложелезистый шлак текучим.

В XV-XVI веках доменное производство наиболее интенсивно развивалось в Англии, где в 1500 году было выплавлено около 1200 тыс. т чугуна. В XVII веке на первое место по производству чугуна вышла богатая запасами железных руд и лесами Швеция. В 1770 году мировым лидером в производстве и экспорте чугуна стала Россия. В 1880 году выплавка чугуна в России составила 163 тыс. т, но вскоре, благодаря освоению доменной плавки на коксе, на первое место по производству чугуна вновь вышла Англия.

Замена древесного угля коксом стала важнейшим этапом в развитии доменного производства, так как не только расширила возможности выплавки чугуна в странах с ограниченными лесными массивами, но и позволила значительно увеличить размеры и производительность доменных печей. Впервые это осуществил в 1735 году английский заводчик А. Дерби.

Переход на кокс создал лишь предпосылки для существенного роста производительности доменных печей. Реализовать эти возможности удалось только после освоения более мощных воздуходувок — паровых воздуходувных машин. Первая такая машина была сконструирована И.И. Ползуновым и построена в 1766 году в России на Барнаульском заводе. С 1782 года подобные машины стали использоваться в доменном производстве в Англии, а затем и в других странах Европы.

Наибольшая эффективность доменной плавки за всю историю существования доменных печей была достигнута при использовании нагретого дутья. О целесообразности его применения писали в 1799 году Седгер, в 1812 году Ленс, но впервые нагревать доменное дутье начали в 1829 году по патенту английского металлурга Д. Нейльсона. В этом опыте нагрев дутья примерно до 150 °С позволил снизить расход угля на выплавку 1 т чугуна с 8,1 до 5,2 т, при этом на нагрев дутья в несовершенных рекуперативных воздухонагревателях расходовали лишь 0,4 т угля на 1 т чугуна. Стало очевидным, что нагрев дутья снижает потребность доменного процесса в топливе в гораздо большей мере, чем при этом вносится дополнительного тепла с дутьем. Это парадоксальное явление дало огромный толчок развитию теории доменного процесса. Анализу этого процесса были посвящены фундаментальные исследования Р. Окермана, М.А. Павлова, А.Д. Готлиба.

Экономические выгоды при использовании нагретого дутья стали еще более очевидными после изобретения в 1850 году английским металлургом Парри газоулавливающего аппарата (конуса с воронкой) и разработки Э. Каупером в 1857 году конструкции регенеративного воздухонагревателя с огнеупорной насадкой и облицовкой, в котором топливом для нагрева дутья служил улавливаемый доменный газ.

Важность изобретения аппарата Парри заключалась в том, что он был не только газоулавливающим прибором, но и загрузочным приспособлением, обеспечивающим рациональное и регулируемое распределение материалов по кольцевым зонам колошника. Это обстоятельство, а также дополнение конструкции засыпного аппарата в 1907 году вращающимся распределителем шихты Мак-Ки послужили причиной того, что он в начале XX века постепенно вытеснил из употребления все другие загрузочные устройства и применяется с некоторыми усовершенствованиями на многих доменных печах до сих пор, хотя технологически и конструктивно наиболее эффективным является лотковое загрузочное устройство.

XIX век был периодом существенного усовершенствования конструкции доменной печи и ее вспомогательного оборудования. Опытным путем пришли к наиболее рациональным очертаниям рабочего пространства печи (профиля доменной печи). Еще в первой половине XIX века число фурм на некоторых печах увеличили до 5-6 и стали сооружать так называемый «открытый горн», т. е. вместо массивной нижней части печи, в которой оставляли лишь нишу для одной — двух фурм и чугунной летки, горн стали делать без массивной облицовки только из огнеупорных кирпичей, а кладку шахты и ее кирпичный кожух опирать на колонны. Появились печи с металлическими клепанными кожухами. В 60-е годы изобрели воздушные и шлаковые фурмы с водоохлаждаемой внутренней полостью. К концу XIX столетия начали широко использовать водяное охлаждение стен печи с помощью холодильников, полностью автоматизировали скиповую загрузку шихты в печь, подняли фундамент печи и применили ковшевую уборку чугуна и шлака. В результате внедрения этих новшеств к концу столетия была создана конструкция доменной печи, принципиально не отличавшаяся от современной.

Производство чугуна в XIX веке сконцентрировалось, главным образом, в трех странах: Англии, США и Германии. До 1880 года безусловным лидером в черной металлургии была Англия, где выплавляли примерно половину чугуна, производившегося в мире. Но уже в 1899 году в США производили чугуна 1,5 раза больше, чем в Англии. К концу столетия названные три страны давали в сумме более 75% мирового производства чугуна. Естественно, что все основные усовершенствования конструкции доменной печи были осуществлены именно в этих странах.

Наиболее важные усовершенствования технологии доменной плавки, в дополнение к применению нагретого дутья, были связаны с использованием добавок к воздушному дутью. Предложения и попытки частичной реализации этих новшеств делались давно.

В 1830 году немецкий металлург Штромейер предложил добавлять пар к дутью. Но из-за слишком низких температур в горне печи постоянное увлажнение дутья было нерационально. В то время более выгодным считалось осушать дутье, как предлагал Д. Нейльсон, но технически осуществить это было трудно.

С середины XIX века для стабилизации теплового состояния горна начали эффективно использовать периодическое увлажнение дутья, и эта технология актуальна до сих пор. Более того, начиная с середины 50-х годов XX века, уже постоянное увлажнение дутья стало одним из технологических приемов, позволяющих применять высоконагретое дутье (до 1200 °С) в условиях чрезмерно высоких температур (более 2100 °С) в зонах горения кокса в горне доменной печи.

В 1831 году англичанин Д. Дейвис осуществил вдувание угля в фурмы доменной печи, а его коллега В. Барнетт получил в 1838 году патент на вдувание в печь вместе с дутьем природного газа и нефти. В то время положительного эффекта от этих мероприятий быть не могло из-за низкой температуры фурменных газов. Но и значительно позже — вплоть до 50-х годов XX столетия многочисленные попытки вдувания древесного угля, угольной пыли, нефти и генераторного газа через фурмы в горн доменной печи давали, в основном, отрицательные результаты, теперь уже, главным образом, из-за недостаточно полной газификации углерода вдуваемого топлива в пределах фурменных очагов.

Первые успешные промышленные опыты вдувания тонкоизмельченного угля были проведены в 1950 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске, а первое эффективное вдувание природного газа через воздушные фурмы в горн доменной печи осуществлено в 1957 году на Днепропетровском заводе им. Петровского. Простота использования природного газа, высокая эффективность применения и низкая стоимость делали его вдувание в доменные печи очень выгодным вплоть до начала 90-х годов. Сейчас, в связи с резким подорожанием природного газа в Украине, стала актуальной и экономически целесообразной замена природного газа в качестве добавки к доменному дутью на пылеугольное топливо.

Обогащение дутья кислородом было запатентовано в 1876 году Г. Бессемером. Первая опытная плавка на обогащенном до 22,8% О2 дутье была произведена в 1913 году в Бельгии. Эта технология позволяет интенсифицировать доменную плавку, а в случае выплавки в доменных печах ферросплавов существенно снизить расход кокса.

Наиболее экономически выгодно обогащение дутья кислородом с одновременным вдуванием в горн печи углеводородсодержащих добавок — природного газа, мазута, угольной пыли. Повышение концентрации кислорода в дутье позволяет обеспечить их сжигание в пределах фурменных очагов и поддерживать на оптимальном уровне (1900-2100 °С) теоретическую температуру горения топлива у фурм.

Впервые технология производства передельного чугуна на комбинированном высокотемпературном дутье была осуществлена в 1958 году на Днепровском металлургическом заводе им. Дзержинского в Днепродзержинске.

Повышение давления газа в рабочем пространстве доменной печи впервые запатентовал Г. Бессемер в 1871 году, однако его представление о влиянии повышенного давления на работу доменной печи было ошибочным. Кроме того, техническая реализация этого мероприятия вызывала значительные затруднения. Первая попытка перевода работы доменной печи на работу с повышенным давлением, предпринятая в 1940 году на заводе им. Петровского в Днепропетровске, оказалась безуспешной, так как дроссели, установленные в газоотводах, быстро вышли из строя вследствие абразивного действия запыленного доменного газа. Начиная с 1944 года, с установкой дросселей за газоочисткой, эта технология получила широкое распространение в США, а затем и во всем мире. В настоящее время работа на повышенном давлении газа 1,0-2,5 ати (100-250 кПа) — обязательный элемент технологии доменной плавки, так как значительно увеличивает производительность доменной печи и снижает удельный расход кокса.

Использование обогащенных и окускованных железных руд существенно улучшило показатели доменной плавки. Среди многочисленных усовершенствований технологии подготовки железорудного сырья к доменной плавке наиболее значительными были изобретения конвейерной агломерационной машины в США в 1906 году и технологии производства окатышей из тонких концентратов в Швеции в 1912 году.

В итоге всех конструктивных и технологических усовершенствований современная доменная печь превратилась в очень мощный и совершенный агрегат. Самые крупные доменные печи имеют полезный объем 5000-5500 м3 и выплавляют за сутки 10-12 тыс. т чугуна. Расход топлива на 1 т чугуна на лучших печах мира с учетом вдувания в доменную печь 200-250 кг угольной пыли сократился до 320 кг кокса.

За последние 50 лет многократно делались предсказания и попытки массового вытеснения доменного процесса другими, бескоксовыми. В настоящее время предлагается ряд способов прямого получения железа (Midrex, Romelt (жидкофазное восстановление), Согех и др.). Одним из самых технологичных среди них является процесс Согех производительностью около 800 тыс. т металла в год, который стал первым крупномасштабным промышленным методом бескоксового получения железа, альтернативным доменному. Он опробован в промышленных условиях в 1981-1987 гг. в ЮАР, Южной Корее, имеются проекты строительства в других странах. Однако, как показал анализ, по топливно-энергетическим показателям все новые процессы уступают современной доменной плавке.

Источники

1. Ефименко Г. Г. Металлургия чугуна. Учебник для вузов. / Г.Г. Ефименко, А.А. Гиммельфарб, В.Е. Левченко. – К.: Выща шк. Головное изд-во, 1988. – 351 с.

2. Плискановский, С.Т. Оборудование и эксплуатация доменных печей / С.Т. Плискановский, В.В. Полтавец. – Днепропетровск: Пороги, 2004. – 495 с.

Физико-химические процессы, происходящие при плавке меди и ее сплавов. Температура и условия для плавления меди в домашних условиях

Плавку меди ведут на воздухе, в среде защитных газов и в вакууме. При плавке на воздухе медь окисляется. Образующаяся закись (Cu2O) растворяется в жидкой меди Содержание кислорода в расплаве определяет выбор состава футеровки плавильных печей. Для плавки меди с повышенным содержанием кислорода используют футеровку из магнезита Применение футеровки из кремнезема SiO2 в этом случае недопустимо из-за возможного оплавления ее при взаимодействии с закисью меди с образованием легкоплавких силикатов: mCu2O+nSi02 → mCu2O*nSiO2.

Расплавленная медь взаимодействует с сернистым газом с образованием сульфида Cu2S и интенсивно растворяет водород (до 24 см3 на 100 г). Между содержанием кислорода и водорода в расплавленной меди устанавливается динамическое равновесие, характеризуемое диаграммой Аллена (рис. 118).

Взаимодействие с газами идет тем интенсивнее, чем выше температура перегрева расплава. Для предохранения от окисления и поглощения водорода плавку меди ведут под покровом древесного угля, в восстановительной или защитной атмосфере. Необходимым условием применения древесного угля является тщательная сушка, а в ряде случаев прокалка его для удаления адсорбированной влаги и продуктов сухой перегонки. Однако и при соблюдении всех мер предосторожности окисление все же происходит; некоторое количество кислорода обнаруживается в меди после расплавления.

Содержание кислорода в расплавленной меди может быть определено по его активности. Этот метод основан на измерении электродвижущей силы высокотемпературного концентрационного (по кислороду) гальванического элемента, одним из электродов которого служит исследуемый расплав. Вторым электродом является электрод с известным постоянным окислительным потенциалом. Содержание кислорода в твердой меди определяют металлографическим путем по площади, занимаемой эвтектикой (Cu + Cu2O) или методом вакуум-плавления.

Для удаления кислорода медь раскисляют. Используют несколько способов очистки расплавленной меди от кислорода: «дразнение», вакуумную переплавку, раскисление нерастворимыми поверхностными и растворимыми раскислителями, фильтрование через слой раскаленного древесного угля

Удаление кислорода дразнением является обязательной операцией в процессе огневого рафинирования меди от металлических примесей как на заводах первичной металлургии, так и при переплавке скрапа и отходов. Дразнению подвергают медные расплавы, прошедшие огневое (окислительное) рафинирование и содержащие 3-7 % закиси меди. Для этого с поверхности расплава снимают шлак, засыпают На нее слой древесного угля и создают в печи восстановительную атмосферу. Дразнение осуществляют погружением в расплав сырой древесины. Водяной пар и продукты сухой перегонки, выделяющиеся при этом, интенсивно перемешивают и разбрызгивают расплавленную медь, выбрасывая капли расплава в восстановительную атмосферу.

Во время дразнения происходит восстановление окисленной меди по реакциям: 4Cu2О + CH4 → CO2 + 2Н2О + 8Cu; Cu2O + CO → CO2 + 2Cu; 2Cu2О + С → CO2 + 4Cu; Cu2O + H2 → H2O + 2Cu, в результате чего содержание кислорода в меди постепенно снижается. Ход процесса раскисления контролируют по показаниям концентрационного элемента, установленного в печи, либо отбором технологических проб на излом или усадку.

Окисленная медь имеет в изломе грубую структуру темнокрасного (кирпичного) цвета и кристаллизуется с образованием сосредоточенных (концентрированных) раковин; светло-розовый мелкокристаллический излом с большим количеством газовых раковин и выпучиванием металла при кристаллизации — показатели того, что металл «передразнен» (содержит много водорода). Оптимальному раскислению соответствует мелкокристаллический светло-розовый излом с ровной без вспучивания и раковин поверхностью пробы.

Плавка в вакууме, используемая для получения бескислородной меди, позволяет в результате диссоциации закиси меди снизить содержание кислорода до 0,001 %.

Удаление кислорода с помощью раскислителей широко применяется при плавке меди на воздухе Для этого в расплав вводят вещества, имеющие большее сродство к кислороду, чем медь. В качестве поверхностных раскислителей используют карбид кальция CaC2, борид магния Mg3B2, углерод и борный шлак (B2O3* MgO). Восстановление меди может идти по реакциям: 5Cu2O + CaC2 → CаО + 2С02 + 10Cu, 6Cu2O + Mg3B2 → 3MgO + B2O3 + 12Сu и т. д. Расход поверхностных раскислителей составляет I-3 % от массы расплава.

Из растворимых раскислителей чаще всего применяют фосфор, который вводят в виде лигатуры медь — фосфор (9-13 % Р). В зависимости от содержания кислорода в меди количество фосфора принимают в пределах 0,1-0,15 % от массы расплава. Восстановление меди может сопровождаться образованием пара P2O5 и одновременно CuPO3, находящейся при температурах рафинирования в жидком состоянии, т. е. образующиеся окисел и соль легко удаляются из расплава. Медь, используемую для электротехнических целей, раскисляют литием (0,1 %), так как избыток фосфора резко снижает ее электропроводность. Использование для раскисления меди угольных фильтров основано на взаимодействии Cu2O с углеродом по реакции, рассмотренной выше.

Плавку бескислородной меди ведут в индукционных печах с железным сердечником в среде сухого, обеспыленного генераторного газа под слоем древесного угля (100-150 мм) или в вакуумных высокочастотных печах. Генераторный газ должен содержать более 25 % CO, менее 5 % CO2, не более сотых долей процента водорода и кислорода, остальное азот. Обеспыливание газа производят в циклоне, а сушку — в колонке, наполненной хлористым кальцием.

Шихтой для выплавки бескислородной меди служат катодные листы марки MO (99,95 %) и отходы бескислородной меди (не более 15 % от массы шихты). Перед загрузкой в печь катодные листы разрезают, промывают от остатков электролита и просушивают. Разливку бескислородной меди ведут в атмосфере защитного газа пли в вакууме. Температура металла при литье 1170-1180 °С.

Плавку меди, содержащей металлические примеси, ведут в отражательных печах емкостью 20-50 т. Футеровку печей выше уровня металла выполняют из магнезита. Подина печи — кварцевая, набивная. Набивку подины производят сухим песком с добавкой небольшого количества меди или медной окалины. Шихтой для плавки служат всевозможные отходы (обрезь, отходы производства, промышленный и бытовой лом). Особенность плавки — окислительно-восстановительное рафинирование с целью удаления вредных примесей. Окисление примесей достигается созданием в печи окислительной атмосферы и продувкой расплава воздухом. Давление воздуха (98-490 кПа) и длительность продувки (30-60 мин) определяются объемом расплава и глубиной плавильной ванны. Для ускорения окисления в расплав вводят окислители (оксиды, нитраты) или продувают его кислородом. Образующаяся при этом закись меди растворяется в расплаве и тем самым доставляет кислород к примесям. Поскольку примеси обладают более высоким сродством к кислороду, окисляясь, они восстанавливают медь. Оксиды примесей переходят в шлак. Энергичное перемешивание ускоряет ошлакование.

Шлаки медной плавки богаты закисью меди. Для уменьшения содержания меди в состав шлака вводят оксиды, у которых основность выше, чем у Cu2O, и которые могли бы вытеснять Cu2O из шлака в металл по реакции (Cu2O*SiO2) + (Ме»О) → (Мe»O*SiO2) + . Такими оксидами являются CaO, MnO, FeO и др. В практике производства медных сплавов для этой цели чаще всего используют основной мартеновский шлак, содержащий 25- 40 % CaO, 10-15 % FeO, 10-15 % Al2O3, 8-12 % MnO и 25-30 % SiO2 в количестве 1,5-2 % от массы шихты. Для разжижения шлака в него вводят присадки плавикового шпата (CaF2), соды или криолита. Окисление ведут до тех пор, пока содержание Cu2O в меди не достигает 6-8 %. Об окончании окислительного периода судят по изломам проб. Плотный, крупнокристаллический излом кирпично-красного цвета свидетельствует о том, что окисление прошло достаточно полно.

После удаления шлака медь раскисляют дразнением. Длительность операции (1-1,5 ч) определяется объемом металла. Поверхность расплава в этот период покрывают древесным углем, а в печи создают восстановительную атмосферу (коптящее пламя). Контроль процесса раскисления в производственных условиях осуществляют отбором проб на излом. Ввиду того что дразнением невозможно удалить кислород полностью, во время заливки производят дораскисление фосфористой медью (0,1-0,15 % от массы металла).

В ряде случаев для нейтрализации вредного влияния примесей висмута и свинца медь подвергают модифицированию. С этой целью в медные расплавы вводят 0,2-0,3 % (по массе) кальция, церия или циркония. Образуя тугоплавкие интерметаллиды со свинцом и висмутом (Ca2Pb 1100 °C; CePb3 1130 °С; ZrPb 2000 °С; Ce3Bi 1400 °C; Ce4Bi3 1630 °С), эти присадки предотвращают выделение легкоплавких элементов по границам зерен.

Плавка большинства медных сплавов на воздухе также сопровождается окислением и насыщением водородом. Окисляются преимущественно легирующие компоненты, поскольку в большинстве своем они имеют более высокий изобарный потенциал образования оксида, чем медь. По этой причине легирующие элементы (Al, Be, Sn и др.) раскисляют медь, образуя твердые, жидкие или газообразные оксиды. Окисление сплавов, содержащих алюминий, бериллий или титан, происходит с образованием тонкой, плотной окисной пленки на поверхности расплава. Наличие такой пленки тормозит окисление. Поскольку окисная пленка в процессе плавки неоднократно разрушается (перемешивание, рафинирование, модифицирование), обрывки ее могут замешиваться в расплав и попадать в отливку.

За исключением латуней и нейзильберов, растворению водорода в которых препятствует высокое давление паров цинка, все другие медные сплавы интенсивно поглощают водород и при кристаллизации склонны к газовой пористости. В большей степени этому подвержены сплавы с широким интервалом кристаллизации. В зависимости от состава сплава и условий плавки содержание водорода может составлять от 1,5 до 20 см3 на 100 г металла.

Для защиты от окисления плавку сплавов ведут под покровом древесного угля или флюсов на основе фторидов, стекла, соды и других солей (табл. 35). Наиболее часто применяют древесный уголь. Степень загрязнения сплавов оксидами и водородом зависит от состава атмосферы печи. Восстановительная атмосфера способствует получению более газонасыщенных расплавов, чем окислительная.

Для предотвращения загрязнения расплавов твердыми, нерастворимыми оксидами легирующие компоненты вводят в медь после предварительного раскисления ее фосфором. Свое назначение фосфор выполняет лишь в том случае, когда его вводят в расплавленную медь в количестве 0,1-0,15 % перед введением других шихтовых материалов. Если же фосфор вводят перед разливкой, раскисляющего действия он не оказывает, так как оксиды цинка, алюминия, марганца и др. имеют более низкую упругость диссоциации, чем P2O5, и по этой причине не восстанавливаются им. Однако введение фосфора перед заливкой оказывает благоприятное влияние на отделение неметаллических включений, так как он способствует снижению поверхностного натяжения и повышению жидкотекучести расплава. Для раскисления используют также кальций, натрий и магний в количестве 0,02-0,04 °6 (по массе).

Многие сплавы чрезвычайно чувствительны к воздействию примесей. Так, например, тысячные доли процента алюминия резко снижают механические свойства и герметичность отливок из оловянных бронз и кремнистых латуней. На алюминиевые бронзы аналогичным образом влияет примесь олова. Поэтому при плавке медных сплавов особое внимание уделяют сортировке и подготовке отходов, используемых в шихту.

Рафинирование расплавов

Рафинирование инертными газами ведут при температурах расплава 1150-1200 °C. Расход газа 0,25-0,5 м3 на 1 т металла; длительность продувки при давлении газа 19,6-29,4 кПа составляет 5-10 мин. Хлористый марганец вводят в количестве 0,1- 0,2 % от массы расплава при 1150-1200 °С с помощью колокольчика. Перед разливкой рафинированный сплав выдерживают в течение 10-15 мин для отделения пузырьков рафинирующего газа.

Вакуумирование применяют в тех случаях, когда сплав не содержит компонентов с высоким давлением пара. Применительно к медным сплавам этот процесс ведут при 1150-1300 °C и остаточном давлении 0,6-1,3 кПа. Длительность вакуумирования определяется массой металла, подвергающегося обработке; в большинстве случаев продолжительность обработки не превышает 20-25 мин.

Очистку оловянных бронз и латуней от примесей алюминия и кремния ведут в ряде случаев путем введения в расплав окислителей (MnO, медной окалины) или продувкой воздухом. Окислительное рафинирование проводят при 1180-1200 °С. Расход окислителей составляет 0,5-1,0 % от массы расплава. Для ускорения процесса очистки окислители замешивают в расплав.

Обработку расплавов флюсами применяют в основном для очистки от взвешенных неметаллических включений. Наиболее высокими рафинирующими свойствами обладают фторидные флюсы, в частности смесь фторидов кальция и магния. Перед рафинированием расплав нагревают до 1150-1250 °С, снимают шлак и на зеркало металла засыпают порошок переплавленного и измельченного флюса в количестве 1,5-2,0 % от массы металла. В течение 8-15 мин флюс перемешивают с металлом, что обеспечивает лучшее отделение взвесей. Перед заливкой для более полного всплывания капель флюса расплав выдерживают в течение 10-15 мин при температуре заливки. Обработку флюсами применяют также для удаления вредных примесей из оловянных и алюминиевых бронз. Например, флюс, состоящий из 33 % Cu2O, 34 % SiO2 и 33 % Na2B4O7, используют для очистки оловянных бронз от алюминия и кремния.

Оптимальным методом очистки от неметаллических включений сплавов, содержащих в своем составе такие легкоокисляющиеся элементы, как алюминий, титан, цирконий и бериллий, является фильтрование. Для этой цели используют зернистые фильтры. Для зернистых фильтров можно рекомендовать такие материалы, как магнезит, алунд, плавленые фториды кальция и магния. Из солевых расплавов для целей рафинирования наиболее пригодны чистые фториды или их смеси. Толщину фильтрующего слоя принимают равной 60-150 мм, а размер зерна фильтра 5-10 мм в поперечнике. Зернистые фильтры перед фильтрованием нагревают до 700-800 °C. Установлено, что фильтр из фторида кальция с размером зерен 5-10 мм в поперечнике и толщиной 70-100 мм позволяет в 1,5-3 раза снизить содержание неметаллических включений в расплаве БрБНТ2 по сравнению с плавкой без фильтрации. Так же как и в случае алюминиевых сплавов, фильтрование расплава бронзы через зернистые фильтры сопровождается укрупнением макрозерна, повышением пластических и усталостных характеристик, некоторым снижением газосодержания.

Модифицирование сплавов

Измельчение первичного зерна в медных сплавах, содержащих алюминий (типа БрАЖМц, БрАЖ, ЛАЖ, ЛАЖМц и др.), достигается добавками тугоплавких элементов — Ti, V, Zr, В, W, Mo. Однако следует заметить, что модифицирующее действие присадок тугоплавких элементов во многом определяется наличием в сплаве железа. В сплавах, не содержащих железа, модифицирующее действие титана, бора и вольфрама не проявляется.

Измельчение зерна отливок из сплавов, не содержащих алюминия и железа (БрС30; БрОЗЦ6СЗ; латунь Л68), может быть достигнуто лишь при совместном введении 0,05 % указанных модификаторов с 0,02 % бора.

Введение тугоплавких модификаторов влечет за собой изменения и в микроструктуре сплавов. В некоторых случаях эти изменения особенно отчетливо выявляются после термической обработки.

Тугоплавкие модификаторы вводят в расплав с помощью лигатур алюминий — ванадий (до 50 %), медь — бор (3-4 % В), алюминий — титан, медь титан и др. в количестве 0,1-0,002 % от массы расплава при 1200-1250 °С. Перегрев модифицированного расплава перед заливкой выше 1180-1200 °С сопровождается огрублением зерна. Оптимальные концентрации модификаторов для некоторых медных сплавов приведены в табл. 36.

Для нейтрализации вредного влияния примесей висмута, свинца или мышьяка в расплавы вводят присадки кальция (0,2 %), церия (0,3 %), циркония (0,4 %) или лития (0,2 %).

Плавка латуней

Приготовление двойных латуней (Л68, Л62) ведут главным образом в индукционных печах, футерованных кварцем. Особенность плавки — высокая летучесть цинка, обусловленная низкой температурой его кипения (907 °С). По этой причине из-за сильного перегрева верхних слоев расплава нерациональна плавка в дуговых печах. В качестве защитного покрова используют древесный уголь, который загружают в печь вместе с первой порцией шихты. Добавка небольшого количества криолита — 0,1 % (по массе) делает шлак «сухим» и сыпучим, что способствует лучшему отделению корольков металла. Иногда вместо древесного угля применяют флюс, состоящий из 50 % стекла и 50 % плавикового шпата.

При выплавке латуней сначала расплавляют медь; в расплав вводят цинксодержащие отходы и вторичную латунь. Сплав нагревают до 1000-1050 °С и перед заливкой в него вводят цинк. Медь перед введением цинка или цинксодержащих отходов не раскисляют, так как цинк сам является хорошим раскислителем, а оксиды его не растворяются в расплаве и легко всплывают. Сложные латуни (ЛМц, ЛН, ЛАЖМц) плавят так же, как двойные. Различие состоит лишь в том, что перед введением отходов и легирующих компонентов, особенно алюминия, медь раскисляют фосфором. Для удаления неметаллических включений сложные латуни подвергают рафинированию хлористым марганцем или фильтрацией через зернистые фильтры.

Кремнистые латуни отличаются большой склонностью к поглощению водорода, особенно в присутствии примесей алюминия. Они очень чувствительны к перегреву газонасыщенность расплава резко увеличивается при нагреве выше 1100 °С. В процессе кристаллизации растворенный газ выделяется, что приводит к «росту» отливки и появлению ликвационных выпотов на их поверхности. Плавку кремнистых латуней ведут в окислительной атмосфере под слоем флюса (30 % Na2CO3; 40 % CaF2; 30 % SiO2), не допуская перегрева расплава выше 1100 С. В целях предупреждения загрязнения расплава оксидами кремния медь перед введением отходов или кремния раскисляют фосфором. Кремний вводят лигатурой медь — кремний (15-20 % Si). После введения лигатуры расплав перемешивают графитовой мешалкой для полного растворения присадки, затем вводят цинк и последним — свинец. Готовность сплава оценивают пробами на излом и газонасыщенность. Если излом мелкозернистый, а на поверхности пробы отсутствуют ликвационные наплывы, сплав разливают в формы. В том случае, когда на поверхности пробы образуются выпоты, расплав дегазируют перегревом или продувкой азотом. Разливку ведут при 950-980 °С.

Плавка бронз

Особенность оловянных бронз — образование SnO2 при взаимодействии олова с Cu2O Наличие включений SnO2 заметно снижает механические и эксплуатационные свойства оловянных бронз. Поэтому перед введением олова или оловосодержащих отходов медь раскисляют фосфором. Плавку ведут в окислительной атмосфере под слоем древесного угля или флюса (сода + древесный уголь). Вначале под слоем угля расплавляют медь и нагревают ее до 1100-1150 °С. Введением фосфористой меди (9- 13 % Р) производят раскисление. Затем вводят цинк, олово или отходы сплава и в последнюю очередь свинец. Сплавы нагревают до 1100-1200 С, рафинируют хлористым марганцем или азотом, модифицируют и разливают в формы при 1150-1300 С.

Плавка сложных оловянных бронз мало чем отличается от приведенной технологии. Плавку вторичных оловянных бронз ведут под слоем флюса в окислительной атмосфере.

Алюминиевые бронзы чувствительны к перегреву и больше оловянных склонны к поглощению газов, поэтому плавку их ведут в окислительной атмосфере под слоем флюса (см. табл. 35), не допуская перегрева расплава выше 1200 °С. Для предотвращения загрязнения расплава окисными пленками медь перед введением алюминия и других легирующих компонентов раскисляют фосфором. Большая разница в плотности меди и алюминия способствует расслоению их в процессе плавки. Поэтому необходимо очень тщательно перемешивать расплав перед заливкой.

Плавку алюминиевых бронз проводят в такой последовательности. Сначала под слоем флюса расплавляют медь и раскисляют ее фосфором (0,05-0,1 %). Если сплав содержит никель, то его загружают вместе с медью. После этого в расплав вводят железо и марганец в виде соответствующих лигатур с медью. После растворения лигатур расплав вторично раскисляют фосфором (0,05 %) и вводят алюминий или лигатуру медь — алюминий. По окончании растворения алюминия поверхность расплава засыпают флюсом. Недопустимо вводить алюминий перед марганцем и железом. Образующиеся при этом пленки делают расплав непригодным к заливке. Перед заливкой при 1100-1200 °С расплав рафинируют хлористым марганцем или криолитом, количество которых берут в пределах 0,1-0,3 от массы расплава. Алюминиевые бронзы очень часто модифицируют ванадием, вольфрамом, бором, цирконием или титаном. Эти присадки в виде лигатур с алюминием и медью вводят в расплав в количестве 0,05-0,15 % при 1200-1250 °С.

Плавка бериллиевой бронзы (БрБ2, БрБНТ) мало чем отличается от плавки оловянных бронз. Для этого используют индукционные печи с графитовыми тиглями. Плавку ведут под покровом древесного угля. Медь перед введением бериллия и титана раскисляют фосфором. Угар бериллия составляет 5-10%- Ввиду токсичности паров и пыли бериллия плавку бериллиевых бронз ведут в изолированных помещениях, оборудованных хорошей приточно-вытяжной вентиляцией. Для отделения неметаллических включений при разливке бериллиевых бронз используют различные фильтры.

Кремнистые бронзы плавят в электрических индукционных печах под покровом древесного угля. Медь перед введением кремния или отходов раскисляют фосфором. Для получения расплавов с малым содержанием водорода недопустим перегрев выше 1250-1300 °С.

Особенность плавки свинцовых бронз (БрСЗО) — сильная ликвация по плотности. Наиболее однородные расплавы удается получать при плавке в индукционных печах, обеспечивающих интенсивное перемешивание. Для предупреждения ликвации в высокосвинцовистые бронзы рекомендуется вводить 2-2,5 % никеля, а охлаждение отливок вести с большими скоростями.

Плавка медноникелевых сплавов

Приготовление мельхиора, нейзильбера, куниалей, константана и манганина не представляет особых затруднений. Эти сплавы плавят в индукционных печах с кварцевой футеровкой под слоем прокаленного древесного угля. В шихту допускается вводить до 80 % отходов.

Приготовление этой группы сплавов, кроме куниалей, начинают с загрузки меди и никеля; по мере их расплавления загружают крупнокусковые отходы, а затем под зеркало металла — мелкие отходы. Цинк вводят в последнюю очередь. После полного расплавления шихты сплавы раскисляют марганцем и кремнием (для нейзильбера) или марганцем и магнием (для мельхиора и константана). Количество раскислителя определяется содержанием кислорода в расплаве. Обычно при сравнительно чистой шихте в расплав вводят 0,1-0,15 % Mn и до 0,1 % Mg. Магний вводят в виде лигатуры Ni-Mg (50 % Mg). После этого с поверхности расплава удаляют шлак и засыпают древесный уголь. Температуру расплава доводят до 1250-1300 °C и, если необходимо, рафинируют его хлористым марганцем.

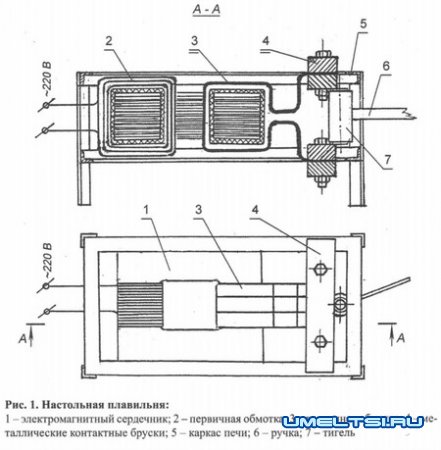

Печь рассчитана на металлы с любой температурой плавления в объёме 10 см3. Она представляет собой электрический трансформатор, концы вторичной обмотки которого замкнуты токопроводящим сосудом, в котором и происходит плавление.

Печь может быть использована для художественного литья, в ювелирном деле, для отливки заготовок, получения сплавов.

Для изготовления печи необходим П-обрэзный электромагнитный сердечник 1 (рис.1), набранный из пластин трансформаторной стали сечением 100 см2. Первичная обмотка 2 состоит из &0 витков медной проволоки диаметром 4 мм. Вторичная обмотка 3 состоит из одного витка и выполнена из медной пластины сечением 150×5 мм. Из-за дефицитности пластины такого размера вторичную обмотку можно изготовить из нескольких параллельных виткоз. применив для их изготовления медную проволоку большого диаметра (жилы от кабеля, трамвайную троллею и т.д.).

Первичная обмотка изготавливается на изоляционном каркасе, после чего производится сборка электромагнитного сердечника. Каждому элементу 3 вторичной обмотки придаётся конфигурация, изображённая на рисунке жирной линией, размеры которой согласуются с сечением электромагнитного сердечника, металлических брусков 4, с длиной тигля, после чего производится охватывание ими заизолированной части магнитопровода. Концы элементов стягиваются массивными металлическими брусками, теплоёмкость которых предотвращает нагрев вторичной обмотки от тигля. Металлические бруски 4 крепятся к каркасу печи 5. выполненному из уголкового железа, через изоляционные прокладки.

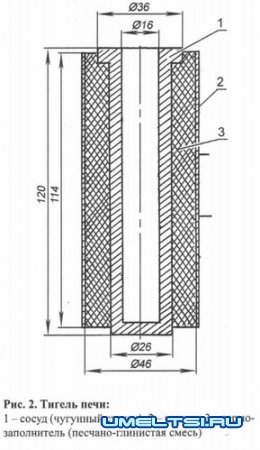

Устройство тигля

Внутри металлического кожуха цилиндрической формы 2 (см. рис,2) помещается стакан 1, изготовленный из металла, температура плавления которого выше, чем у расплавляемого металла.

Для плавления меди и сплавов, содержащих медь, стакан изготавливается из чугуна. Пространство между ним и кожухом заполняется песчано-глинистой смесью 3. которая отвердевает после нескольких плавок. К поверхности цилиндрического кожуха крепится рукоятка (на рисунке 2 условно не показана).

После заполнения тигля металлическим ломом тигель помешается между металлическими брусками, как это показано на рисунке 1. По характерному гудению обмоток печи определяется наличие электрического контакта между тиглем и металлическими брусками. Если контакт отсутствует, то необходимо рукоятку тигля перемещать до появления гудения. Наблюдение за процессом плавки производится через щель между металлическими брусками и каркасом печи.

Мощность печи при указанных выше параметрах при включении в электрическую сеть напряжением 220 В. составляет б кВт. Электрическая проводка в квартире, питающая розетку кухонной электропечи, позволяет подключение приёмника такой мощности.

Чертежи плавильной печи

Г. МАКАРЫЧЕВ, г. Прокопьевск, Кемеровская обл.

Выходные прошли довольно плодотворно. Мне удалось соорудить плавильную печь своими руками. Работает она на твердом топливе (угле, коксе) и способна за один раз расплавить более 5 кг алюминия! Постоянные читатели моего техноблога Dimanjy могут заметить, что я уже делал . Но она работает на электричестве и предназначена для плавки небольших объемов алюминия.

Благодаря использованию твердого топлива (угля) мне удалось поплавить алюминий в моей новой плавильной печи «по-взрослому». Сгорающий кокс дает столько тепла, сколько не выжать из муфельной печи, работающей на электричестве. Ни одна домашняя проводка (даже в частном доме) не позволит получить столько тепловой энергии! Несомненно, плавильная печь на угле — это безальтернативный вариант для плавки больших объемов алюминия, хотя для небольших отливок выгоднее использовать именно электрическую муфельную печь. Далее немного расскажу о процессе сборки плавильной печи своими руками.

Как и моя первая муфельная печь, новая печь на угле сделана из огнеупорного кирпича, который связан между собой шамотной глиной. Особенность плавильной печи на угле (или коксе) заключается в необходимости принудительного наддува. Для этого в нижней части печи мной был предусмотрен специальный воздушный канал.

Внутри печи над воздушным каналом располагается так называемый колосник. Это специальная решетка, обычно сделанная из чугуна, на которую выкладывается топливо. Найти такую можно в магазине домашних печек и каминов. Я, собственно, и вынул ее из простаивающей домашней печурки.

Для улучшения прочности конструкции я слегка обварил свою плавильную печь металлическим пояском и прихватил его через арматуру ко внешней стене гаража. Лишняя прочность никогда не помешает, не сосиски же я в ней собираюсь плавить! Кроме того, выкладывал я ее огнеупорным кирпичом, поставленным на ребро — решил сэкономить кирпич и рабочее пространство. Получается, печь сложена даже не в пол-, а в четверть кирпича.

Остатками шамотной глины я обмазал внешнюю стенку плавильной печи. Может как-то повлияет на прочность. Хотя вся эта обмазка впоследствии потрескалась от нагрева.

Чтобы снизить количество потерь тепла, да и просто не обжечься о плавильную печь в процессе ее эксплуатации, я решил печь утеплить. Для этого использовал минеральную вату. Она не горит. Только руки от нее до сих пор чешутся! Если будете такую использовать, то работать надо в резиновых перчатках, защитных очках и респираторе!

Конечно, минеральную вату нельзя так просто оставлять торчащей наружу. По-хорошему ее нужно изолировать от влаги. Обычно в комплекте с такой ватой покупают еще защитную пленку. Я ее почему-то совсем забыл взять с собой из гаража, поэтому я просто соорудил кожух для своей плавильной печи из оцинкованного листа. Оцинкованный лист гнуть очень просто, если место сгиба хорошенько продубасить заостренной стороной молотка

Следующим этапом нужно изготовить тигель, специально адаптированный под мою плавильную печь на угле. Чтобы кокс отдавал максимум тепла плавящемуся алюминию, тигель нужно располагать как можно ближе к поверхности горящего кокса. Более того, в настоящих кузнях тигель полностью обкладывают углем со всех сторон. В результате жар и пламя полностью опоясывают тигель.

У меня в качестве тигля выступает обычный чугунный казанок, который мне удалось выпросить у тещи. Он, кстати, оказался эмалированным, поэтому его не пришлось красить специальными составами, отделяющими расплав алюминия от чугунной поверхности. Эта эмаль ни капельки не обгорела в процессе плавки!

В ручках казанка я просверлил пару отверстий и приделал на болтах удлинительные ушки. К ушкам приварил обрезки трубы, в которые вставляется специальная рогатулина, которую я также сварил чтобы тягать мой тигель вместе с расплавом из печки. Надо сказать, что даже без расплава эта оснастка получилась весьма увесистая!

Ну и под конец дня я решил-таки немного поплавить алюминий. Испытать возможности своей новой плавильной печи, да и вообще, познакомиться с технологией растапливания печи углем. К вентиляционному каналу я прислонил обычный форточный вентилятор, который очень быстро раздул кокс практически до бела.

Ну и под конец дня я решил-таки немного поплавить алюминий. Испытать возможности своей новой плавильной печи, да и вообще, познакомиться с технологией растапливания печи углем. К вентиляционному каналу я прислонил обычный форточный вентилятор, который очень быстро раздул кокс практически до бела.

В процессе плавки я немного угорел, потому как постоянно заглядывал в недра моей печки. Интересно же! Ощущения при этом, надо сказать, испытываешь какие-то странные — первобытные, что ли… На радостях даже заснял немного видео. В первом видео я только заложил немного алюминия.

А в следующем видео уже идет плавка алюминия.

Благодаря этой печке я научился отливать и делать из нее для РЭА (радио-электронной аппаратуры).

Обновление от 4.10.2016

Несмотря на всю крутость печи на угле, у нее есть недостатки, и весьма существенные. Первый и основной — затяжной и трудоемкий запуск печи. Угли сперва нужно разжечь и как следует раздуть. Второй — невозможность нормально контролировать температуру и управлять ей. Люди в угольных печах умудряются расплавить чугунный тигель вместо его содержимого — это и есть прямое следствие перегрева и невозможности контролировать процесс горения.

Несмотря на всю крутость печи на угле, у нее есть недостатки, и весьма существенные. Первый и основной — затяжной и трудоемкий запуск печи. Угли сперва нужно разжечь и как следует раздуть. Второй — невозможность нормально контролировать температуру и управлять ей. Люди в угольных печах умудряются расплавить чугунный тигель вместо его содержимого — это и есть прямое следствие перегрева и невозможности контролировать процесс горения.

Written By: . Tagged: , .

Отражательные печи используются для плавки мелкоизмельченных материалов (концентратов), а также металлов при производстве меди, олова, цинка, алюминия, вторичных металлов и сплавов.

По принципу нагрева отражательные печи относятся к типу пламенных печей, где тепло нагреваемому металлу передается от пламени при сжигании топлива. Поэтому отражательные печи подобны нагревательным печам различных конструкций (методические, камерные и др.).

Конструкции отражательных печей

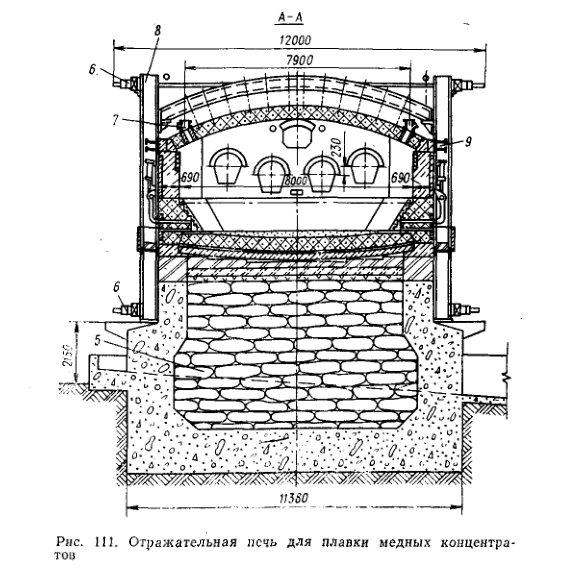

На рис. 111 даны разрезы отражательной печи для плавки медных концентратов на штейн. Отражательные печи такого типа имеют площадь пода 240-280 м2, длину 31-35 м, ширину 7-10 м, высоту от пода до свода 3,0-4,0 м.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А-А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100-1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печи отапливаются угольной пылью, мазутом или газом. В настоящее время большинство отечественных печей переведено на отопление природным газом — наиболее дешевым, легко транспортируемым и эффективным видом топлива. Горелки 1, или форсунки, вводятся в печь через отверстия в торцовой стене (см. разрез А-А на рис. 111). В противоположном конце печи газы по борову отводятся в дымовую трубу. Начальный участок борова 4, называемый аптейком, наклонен в сторону печи. Уносимые отходящими газами частицы шихты в жидком состоянии оседают в аптейке и стекают снова в печь. Поскольку отходящие газы имеют высокую температуру (1100-1300°С), целесообразно за печью устанавливать паровые котлы, где тепло отходящих газов используется для производства пара. В некоторых случаях за паровыми котлами устанавливают рекуператор для подогрева воздуха, поступающего в печь на сжигание топлива.

Печь располагается на фундаменте 5, изготавливаемом из бутового камня, бетона, красного кирпича или расплавленного шлака. Под (лещадь) печи делается обычно набивной из кварцевого песка с добавкой 5-10% глины, спекаемого на месте перед пуском печи. Между лещадью и фундаментом проложены слои динасового, шамотного и теплоизоляционного кирпича. С успехом используется лещадь из кирпича, при этом верхний слой в виде обратной арки толщиной 0,46 м делается из магнезитохромитового кирпича. Стены до уровня ванны выкладываются магнезитохромитовым кирпичом толщиной 0,75-1,0 м, а выше уровня ванны динасовым кирпичом. Магнезитохромитовым кирпичом футеруются выпускные отверстия для штейна и шлака.

Печь имеет распорно-подвесной свод из магнезито хромитовых кирпичей, набираемых в виде блоков. Иногда делается арочный свод из динасового кирпича толщиной 0,35-0,5 м. Применение подвесного свода упрощает его частичный ремонт, позволяет увеличить ширину печи, но при этом возрастает расход металла на устройство подвесок. В продольном направлении свод может быть прямой и наклонный к концу печи. Устройство наклонного свода сложнее, но при этом улучшается нагрев ванны в конце печи. При прямом своде увеличивается сечение для прохода газа. Стойкость динасового свода меньше, чем магнезитохромитового, поскольку динас быстрее разъедается пылью шихты, содержащей окислы железа, кальция, цинка, меди и других металлов.

Арочный и распорно-подвесной своды удерживаются металлическим креплением, состоящим из подпятовых балок 9 и стоек 8, расположенных на расстоянии 1,2-2,2 м друг от друга вдоль стенок печи. Стойки внизу и вверху стягиваются связями 6.

Мелкую шихту в печь загружают через свод, для чего в нем у продольных стен делают отверстия 7 на расстоянии 0,9-1,1 м друг от друга. Над ними устанавливают чугунные или стальные трубы диаметром 200-300 мм. Верхняя часть трубы соединяется с бункером или желобом, из которых шихта поступает в печь. В печи шихта располагается по откосу у стенки, что ускоряет ее проплавление и стекание штейна и шлака в ванну. Для уменьшения пылевыноса шихты при загрузке, особенно при работе с обожженными концентратами, в последнее время стали применять загрузку непосредственно на поверхность ванны через отверстия в боковой стенке. Отсутствие отверстий в своде делает его более стойким. Штейн выпускают через одно из шпуровых отверстий 2 в конце печи, расположенных на уровне лещади, или через аварийное отверстие, расположенное выше уровня лещади, если на лещади образовалась настыль. Шлак выпускается через окно 3 в боковой стене в конце печи.

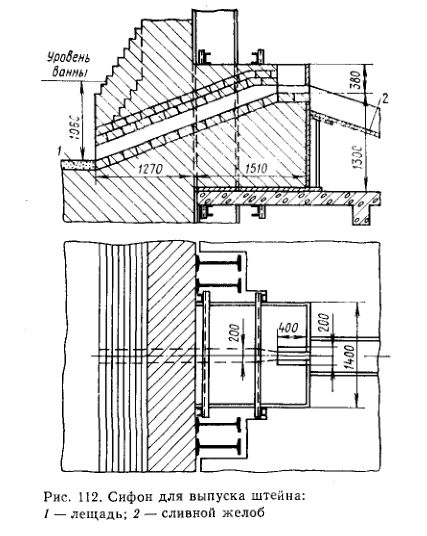

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

Значительные преимущества имеет практически непрерывный сифонный выпуск штейна из печи (рис. 112). Высота порога рассчитывается с учетом плотности и высоты слоев штейна и шлака в ванне. Сифон размером от 100×100 до 200×200 мм футеруется магнезитохромитовым кирпичом.

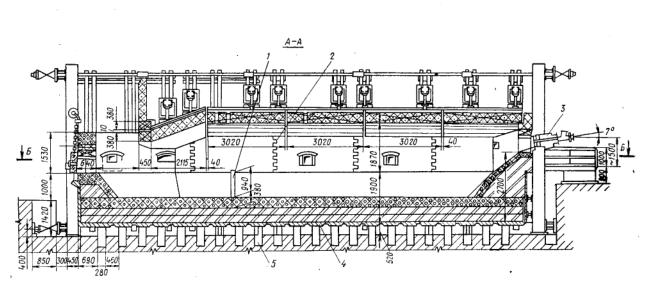

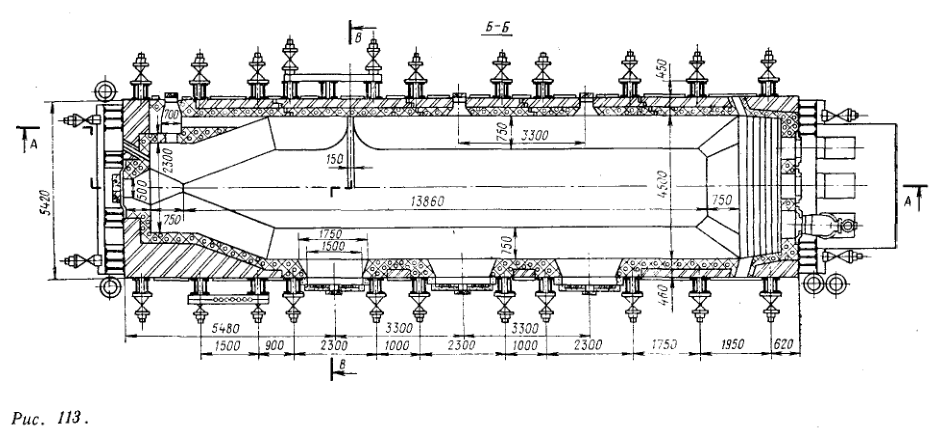

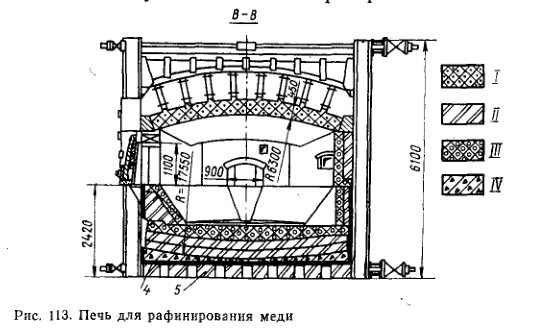

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200-1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

На рис. 113 показана отражательная печь, используемая для плавления и рафинирования меди. При рафинировании медь расплавляют в печи при температуре 1500° С и выше, а затем окисляют присутствующие примеси в окислительной атмосфере с одновременным снижением температуры печи до 1200-1400° С. Разлив производят в восстановительной среде при температуре металла около 1150° С.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5-1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Фундамент печи выполняется из бутового камня или бетона. Верхняя его часть 5 делается в виде бетонных столбиков и стенок высотой 0,5-1,0 м. На фундаменте помещаются металлический кожух или чугунные плиты 4; такие же плиты ставят вертикально по периметру на высоту ванны металла.

Металлический кожух необходим для того, чтобы препятствовать протеканию жидкого металла в фундамент. Проникший через кладку подины жидкий металл встречается с металлическим охлаждаемым кожухом и застывает. Охлаждение осуществляется воздухом, циркулирующим по каналам фундамента и снаружи печи. На дно металлического кожуха или на чугунные плиты кладутся слои жаростойкого бетона. Верхняя часть пода в виде обратной арки выкладывается из магнезитохромитового кирпича. Между отдельными арками делается прослойка из кварцевого песка для компенсации теплового расширения.

Под печи наклонен в сторону выпускного отверстия 1. Глубина ванны металла составляет около 900 мм. При малой глубине увеличивается относительная поверхность металла, соприкасающаяся с атмосферой печи, что приводит к большему его окислению. Размеры пода в плане выбираются такими, чтобы можно было обслуживать печь через окна (2-5 м). Соотношение длины пода к ширине принимается от 1,5 до 3,5.

Распорно-подвесной свод печи выполняется из магнезитохромитовых блоков. Стрела свода составляет 1/6-1/12 пролета. Стены выкладываются магнезитохромитовым и шамотным кирпичом толщиной 0,5 м. Стены имеют температурные швы 2 для компенсации теплового расширения кладки. Металл выпускают через летку 1 прямоугольной формы шириной 115 мм и высотой, немного превышающей глубину ванны. Снаружи летка имеет чугунную плиту, укрепленную между стойками металлического каркаса печи. В подине к летке делается желоб, позволяющий выпускать весь металл из печи.

Отражательные печи отапливаются мазутом или газом. Для получения в печном пространстве высокой температуры горелки 3 устанавливаются в форкамере. Высокая температура отходящих газов используется или в паровых котлах-утилизаторах, или для подогрева воздуха и газа, поступающих в печь.

Теплообмен в пламенных печах

Сжигание топлива в свободном объеме печи приводит к заполнению его продуктами горения с высокой температурой. Тепло нагретых газов излучением и конвекцией передается материалу, нагреваемому в печи, и кладке. Поэтому поверхность кладки также излучает тепло на нагреваемый материал. Большая роль отраженного тепла кладки при нагреве материала послужила основанием для наименования таких печей отражательными.

Таким образом, нагреваемый материал в пламенной печи получает тепло за счет излучения продуктов горения топлива, за счет конвекции при их движении и за счет излучения кладки. В зависимости от степени черноты материала часть этого тепла поглощается, часть отражается и вновь поглощается кладкой и дымовыми газами. Соотношение указанных потоков и результирующее значение потока тепла к материалу зависят от соотношения степени черноты дымовых газов, кладки и нагреваемого материала, а также от степени развития кладки ω. Последнее представляет собой отношение суммарной внутренней поверхности стен и свода печи F к к эффективной поверхности нагреваемого материала F м, т. е. ω=F к /F м.

За эффективную поверхность нагреваемого материала принимается полная поверхность, участвующая в теплообмене излучением.

При непрерывной плавке металла такой поверхностью является поверхность расплавленного металла (площадь пода печи). В печах рудной плавки нужно учитывать также поверхность откосов шихты.

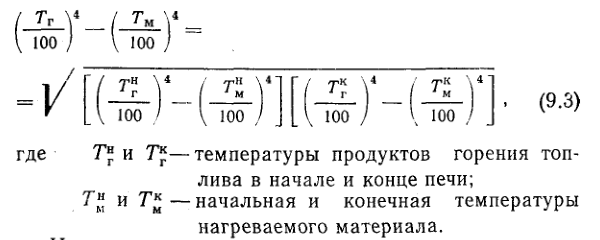

Из предположений, что продукты горения топлива полностью заполняют свободное пространство печи, что доля тепла, отдаваемая кладкой в окружающее пространство, полностью компенсируется теплом, получаемым кладкой от продуктов горения топлива за счет конвекции (адиабатичные условия работы кладки), и что температуры и степени черноты газа, кладки и материала не изменяются по длине печи (или зоне печи при расчетах по зонам), В. Н. Тимофеев вывел зависимость, позволяющую рассчитывать передачу тепла излучением нагреваемому материалу:

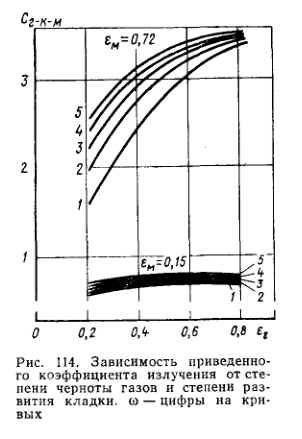

Приведенный коэффициент излучения газа и кладки на металл С г-к-м. Вт/(м 2 К 4), находится из уравнения:

где ε м — степень черноты нагреваемого металла;

ε г — степень черноты продуктов горения топлива.

Температуры газа Т г и нагреваемого материала Т м в пределах длины печи (зоны) не остаются постоянными. При небольшом их изменении можно определить Т г как среднеарифметическое значение начальной и конечной температур. При достаточно большом изменении температуры, что часто наблюдается, используют геометрическое усреднение:

Начальная температура горения топлива рассчитывается путем умножения теоретической температуры горения на коэффициент 0,8. Конечная температура газов берется на 50-100° С выше температуры нагреваемого материала (ванны печи). В печах для плавки металла и концентратов конечная температура металла превышает температуру его плавления на 50-100° и остается постоянной по длине печи.

Анализ уравнений (9.1) и (9.2) показывает, что интенсификация нагрева в пламенных печах в первую очередь может быть достигнута за счет повышения средней температуры продуктов горения топлива, за счет подогрева воздуха и использования дутья, обогащенного кислородом. Нагрев воздуха до 400°С при нагреве печей для плавки на штейн природным газом увеличивает их производительность примерно на 40% и уменьшает на 25% удельный расход топлива. Использование дутья, обогащенного кислородом (40% O 2), увеличивает производительность в 1,75 раза при сокращении расхода топлива на 25%.

На рис. 114 показана зависимость приведенного коэффициента излучения С г-к-м от степени черноты газа ε г и степени развития кладки ω при нагреве алюминия (ε м = 0,15) и меди (ε м = 0,72). Из графика видно, что при нагреве алюминия величина лучистого потока к металлу мала (С г-к- м 0,6. Вместе с тем значительное увеличение свободного объема в печи может привести к неполному его заполнению пламенем, увеличению теплопотерь кладкой, удорожанию стоимости печи. Практически используют степень развития кладки в пределах 2-3,5.

На рис. 114 показана зависимость приведенного коэффициента излучения С г-к-м от степени черноты газа ε г и степени развития кладки ω при нагреве алюминия (ε м = 0,15) и меди (ε м = 0,72). Из графика видно, что при нагреве алюминия величина лучистого потока к металлу мала (С г-к- м 0,6. Вместе с тем значительное увеличение свободного объема в печи может привести к неполному его заполнению пламенем, увеличению теплопотерь кладкой, удорожанию стоимости печи. Практически используют степень развития кладки в пределах 2-3,5.

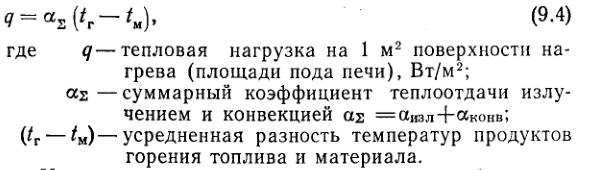

При расчете совместной теплопередачи в печи излучением и конвекцией целесообразно воспользоваться уравнением Ньютона:

Усредненная разность температур может быть принята как среднеарифметическое значение разностей температур газа и материала в начале и конце нагрева:

Если температуры в начале и конце печи значительно различаются, то по правилам геометрического усреднения

Коэффициент теплоотдачи излучением определяется из уравнения (9.1):

При высоких температурах в печи (> 1200 °С) и большом ε м передачу тепла конвекцией иногда оценивают в долях лучистого теплообмена, принимая α ∑ = (1,05- 1,10) α изл.

При расчете печей для плавки металла и концентратов необходимая площадь пода печи или эффективная поверхность нагрева материала может быть найдена по уравнению F м = Q техн /q, где Q техн — затраты тепла на технологические нужды, Вт. При этом учитываются тепло на нагрев, плавление и перегрев материала, а также тепловые эффекты образования продуктов плавки (шлака, штейна).

При известной площади пода печи выбирают ширину и, находят длину печи. Следует иметь в виду, что при плавке концентратов печь загружают лишь на 2/3 ее длины. Полная длина может быть найдена путем увеличения расчетной длины на 1/3.

При выборе высоты над расплавом в печах для плавки концентрата, а тем самым значения степени развития кладки учитывают действительную скорость движения газов в свободном пространстве печи, которая не должна превышать 8 м/с. При этой скорости унос пыли менее 1,5%. Увеличение скорости до 15 м/с приводит к выносу 10% шихты от загружаемой в печь. Количество газов при температуре печи находится из расчетов горения топлива и теплового баланса печи. Практически средний проплав шихты в печах для плавки сырых сульфидных концентратов составляет 3,3-4,8 т/м 2 в сутки, при плавке огарка 6,5-7,8 т/м 2 в сутки. Хорошая организация сжигания топлива и загрузки сырья способствует увеличению удельного проплава. Следует учесть, что в печах такого типа за поверхность проплава принимается площадь сечения печи на уровне верхней поверхности шлака.

Средний расход условного топлива в зависимости от исходного сырья колеблется в пределах от 12 до 25% от массы проплавляемой шихты.

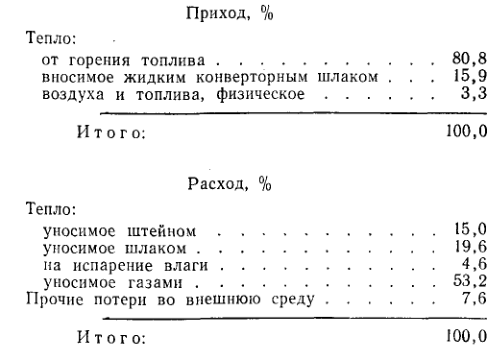

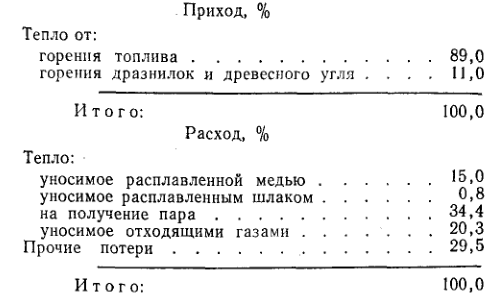

Примерный тепловой баланс печи для плавки медных концентратов с площадью пода 240 м 2 при отоплении газом (по данным Ю. П. Купрякова) следующий:

В печах для плавки меди удельная производительность составляет 4,5-6 т/м 2 в сутки при плавке твердого металла и 10-12 т/м 2 в сутки при переработке жидкого металла.

Ниже приводится (по данным В. И. Смирнова) тепловой баланс плавки катодной меди в печи емкостью 220 т при расходе условного топлива 13,6% от массы металла:

Из приведенных тепловых балансов отражательных печей видна необходимость использования тепла отходящих газов, которые в печах этого типа всегда имеют высокую температуру.

Автогенными принято называть технологические процессы, идущие за счет химической энергии сырьевых материалов. Традиционным является, например, использование этой энергии на нагрев воздушного дутья и расплавление холодных присадок при конвертировании штейнов, а также при протекании процессов обжига сульфидов в кипящем слое. Многолетние работы по расширению области применения химической энергии сульфидов в производстве меди привели в начале пятидесятых годов к созданию принципиально новых промышленных агрегатов для плавки на штейн. Эти агрегаты имеют ряд существенных преимуществ перед топливными и электрическими печами аналогичного назначения, которые заключаются в значительном (примерно в два раза) сокращении энергозатрат на переработку шихты и полной ликвидации выбросов сернистого газа в атмосферу. Вместе с тем опыт работы печей для автогенной плавки показал, что принцип их работы, а также конструктивные и режимные параметры во/многом зависят от состава перерабатываемого сырья. Чрезвычайное разнообразие применяемых в металлургии меди шихтовых материалов, состав которых может изменяться даже в условиях одного

По принципу работы различают три основных типа агрегатов для автогенной плавки на штейн:

1) печи для плавки концентратов во взвешенном состоянии в потоке предварительно нагретого воздуха или дутья, обогащенного кислородом, именуемые печами взвешенной плавки (ПВП);

2) печи для плавки концентратов во взвешенном состоянии в потоке технически чистого кислорода, которые иногда называют печами кислородно-взвешенной плавки (КВП);

3) печи для плавки шихтовых материалов в среде барботируемого газообразным окислителем шлакового расплава, более известные под названием печей для плавки в жидкой ванне (ПЖВ).

Печи для взвешенной плавки имеют различное конструктивное оформление, зависящее от характера применяемого окислителя и состава сырья. Использование предварительно нагретого воздушного дутья позволяет варьировать в широком диапазоне соотношение между интенсивностями протекающих в печи тепло-генерационных и теплообменных процессов и тем самым создает возможность перерабатывать в ней шихтовые материалы различного состава. В этом случае в печи образуется большое количество технологических газов, движущихся в рабочем пространстве агрегата g высокими скоростями. Поэтому с целью снижения пыле-выноса в печах взвешенной плавки на воздушном и обогащенном кислородом дутье обычно применяют вертикальное расположение технологического факела, заключая его в специальную реакционную камеру, С той же целью отвод газов из печи осуществляется через вертикальный газоход шахтного типа.

При использовании кислородного дутья возможности агрегата с точки зрения изменения его теплотехнических параметров в ходе плавки значительно ниже, чем при воздушном дутье. Однако сравнительно небольшое количество технологических газов, образующихся в процессе окисления сульфидов, дает возможность применить более компактную конструкцию агрегата о горизонтальным расположением технологического факела.

1.2 Принцип работы печей для плавки на штейн

В печи для плавки шихты в жидкой ванне. Технологический процесс осуществляется за счет тепловой энергии, выделяемой непосредственно в среде бар вотируемого газообразным окислителем шлак-штейнового расплава. В качестве окислителя в печи в зависимости от состава сырья используются воздух, дутье, обогащенное кислородом, или технически чистый кислород. Дутье подается в расплав через специальные фурмы, расположенные по обе стороны ванны в боковых стенках печи. Образующиеся в результате протекания технологического процесса газы всплывают на поверхность ванны, способствуя ее интенсивному перемешиванию, и удаляются через вертикальный газоход, установленный в центре печи. Перерабатываемая шихта без предварительной подготовки (тонкий помол, глубокая сушка и т. п.) подается в печь сверху через загрузочное устройство. Попав на поверхность ванны, шихта перемещается вглубь расплава, энергично перемешивается с ним и расплавляется под действием высоких температур. Жидкие продукты плавки в подфурменной зоне делятся на штейн и шлак, которые по мере накопления выводятся из агрегата через отстойники сифонного типа, расположенные с торцевых сторон печи.

1 — фурмы; 2 — устройство для загрузки шихты; 3 — вертикальный газоход; 4 — свод; 5 — устройство для выпуска штейна; 6 — устройство для выпуска шлака

Рисунок 2 – Схема печи для плавки в жидкой ванне

1.3 Тепловой и температурный режимы работы печей для плавки на штейн

По энергетическому признаку агрегаты для автогенной плавки на штейн относятся к печам смешанного типа, так как в них газообразной окислитель и компоненты шихты, участвующие в экзотермических реакциях, нагреваются непосредственно в процессе теплогенерации, тогда как остальные продукты плавки получают тепло за счет теплообмена. Тепловая работа печей такого типа во многом зависит от характера распределения тепла между продуктами плавки, т. е. от соотношения интенсивности протекающих в них процессов теплогенерации и теплообмена. Как теплогенераторы они относятся к печам с массообменньм режимом работы, в которых интенсификация массообменных процессов достигается за счет максимального увеличения реакционной поверхности сульфидов.

При анализе работы этих агрегатов в качестве печей-теплообменников необходимо учитывать, что в той части рабочего пространства печи, где происходит интенсивное окисление сульфидов кислородом дутья, преобладают процессы переноса тепла конвекцией и излучением. В ванне, где происходит завершение процессов формирования расплава и его разделение на штейн и шлак, передача тепла осуществляется в основном теплопроводностью через шлак и конвекцией за счет осаждения штейна.

Закономерность тепло- и массопереноса в печах для автогенной плавки отличаются крайним разнообразием и сложностью. К сожалению, из-за относительной новизны процесса пока отсутствуют надежные экспериментальные данные о тепловой работе рассматриваемых печей, что в значительной степени затрудняет теоретические расчеты в этой области. В реальной практике оценка режимных параметров агрегата осуществляется, как правило, на основе анализа материального и теплового балансов протекающего в нем технологического процесса.

Печи для автогенной плавки являются агрегатами непрерывного действия с относительно неизменными во времени параметрами теплового и температурного режимов работы. При составлении теплового баланса протекающего в печи технологического процесса могут быть использованы понятия тепловых эквивалентов сырьевых материалов и продуктов плавки. В этом случае уравнение теплового баланса плавки приобретает вид

где А — производительность агрегата по проплавляемой шихте, т/ч;

— соответственно теплогенерационные и теплообменные составляющие тепловых эквивалентов шихтовых материалов и продуктов плавки, кДж/кг;

n — коэффициент, равный отношению массы штейна к массе переплавляемой шихты;

Q ш, Q д — соответственно теплопотребление шихты и дутья, идущего на ее окисление, кДж/кг шихты;

Q пот — потери тепла через ограждение печи, кВт.

Из уравнения (1) следует, что интенсивность теплообмена в рабочем пространстве печи (величина теплового потока

) будет равна, кВт -n) (2)

Ее величина должна соответствовать технологическим параметрам процесса, которые выбираются таким образом, чтобы в печи были созданы условия для наиболее полного разделения продуктов плавки. Известно, что повышение средней температуры в зоне технологического процесса с одной стороны ведет к снижению вязкости шлака и тем самым способствует ускорению разделения продуктов плавки, с другой — к увеличению растворимости штейна в шлаке и (в окислительной среде) к росту так называемых химических потерь меди со шлаком.

В случае переработки конкретного сырья в зоне окисления сульфидов, как правило, стремятся поддерживать оптимальную температуру, значение которой определяется экспериментально. Так как соединения, полученные в результате окисления сульфидов, являются одновременно продуктами плавки, то их действительная температура должна быть равна средней температуре зоны технологического процесса. Из определения теплового эквивалента шихтовых материалов следует, что это условие соблюдается, когда поток тепла, отводимого от продуктов окислительных реакций, достигает своего максимального значения и будет равен, кВт

где Q х.ш Q х.пр — соответственно теплота сгорания шихты и продуктов плавки, кДж/кг.

Расчеты величин, входящих в уравнение (2), производятся по данным материального и теплового балансов плавки. Для приближенных расчетов могут быть использованы значения тепловых эквивалентов шихты и штейна, кВт

где S, Сu — соответственно содержание серы и меди в шихте, %;

Т 0 — заданное значение средней температуры в зоне технологического процесса, К;

— соответственно начальные температуры шихты и дутья, К;

Физический смысл рассчитываемой по формуле (3) величины заключается в том, что она показывает, какое количество тепла за единицу времени должно быть отведено в процессе теплообмена от продуктов окисления сульфидов с тем, чтобы избежать их перегрева относительно средней температуры процесса.