Содержание

Виды обработки металла

Сталь, чугун, медь, алюминий — каждый материал нуждается в отдельном подходе.

При выборе способа работы с металлическими конструкциями необходимо опираться на физические и химические свойства сталей, а именно:

- температура плавления и закалки — для термообработки;

- твердость и прочность — для резания и точения.

Второй признак классификации происходит в зависимости от того, какая стоит цель перед специалистом. Задачи могут быть многочисленными — распиловка, то есть отделение одного фрагмента от целого, шлифовка, создание фигурной поверхности, штамповка и пр.

Основные способы и методы обработки металлов и сплавов

В зависимости от намерений, могут применяться разнообразные технологии, использоваться то или иное оборудование. Перечислим основные подходы к металлообработке:

- механический — это оказание физического давления прессом или острием инструмента;

- термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик;

- художественный — к нему, в первую очередь, относится ковка — придание необходимой конфигурации изделию с целью достижения эстетического эффекта;

- сварочный — это соединение двух и более элементов посредством электродуговой или инверторной сварки;

- электрический, в том числе прокалка, то есть пропуск через металл разряда;

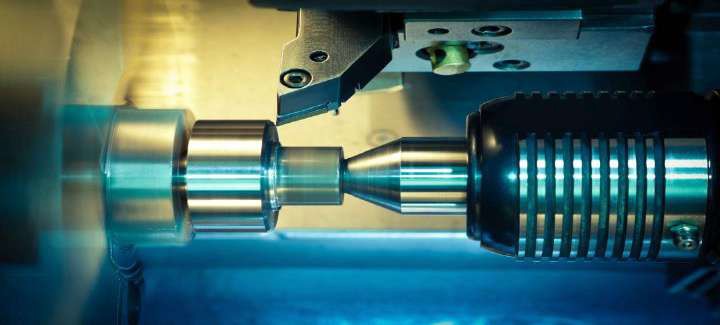

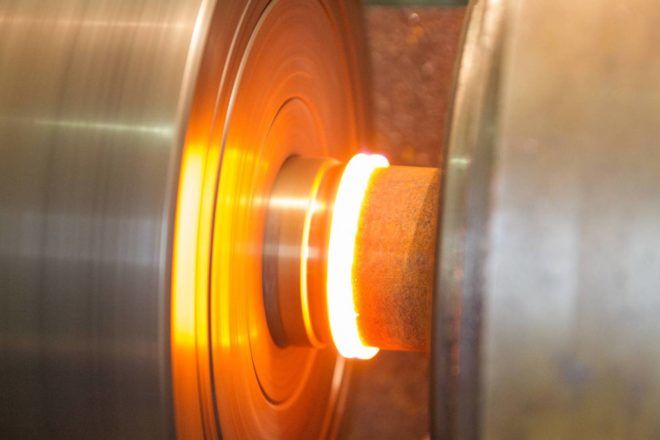

- токарный — придание нужной формы (рис. 2);

- литье — это отлив из расплавленного материала требуемой детали.

Теперь перейдем к описанию наиболее часто применяемых видов металлообработки.

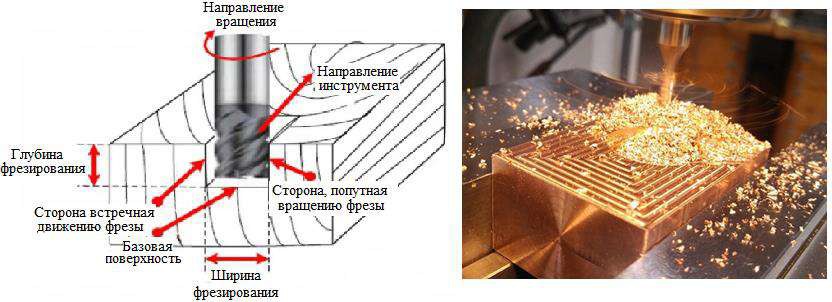

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях (рис. 1, 3, 4). Помимо этого, можно наносить фаски, делать резьбу, канавки.

Рисунок 1 — Фрезерование детали

Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как на производствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ (рис. 5, 6), так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Рисунок 2 – Обработка заготовки на токарном станке.

Зубонарезные работы

Это процесс обработки металла, входе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются на копировальном методе, то есть впадины прорезываются обычным фрезерным способом с единичным делением.

Рисунок 3 – Фрезерование детали.

На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количества абразивных веществ на торцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя с вращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработка галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим на станках с ЧПУ, но чаще производится вручную специалистом.

Рисунок 4 – Фрезерование плоской поверхности.

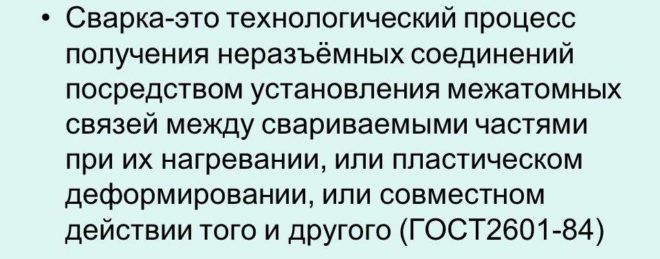

Сваривание металлических элементов в одну конструкцию — это наиболее часто используемый на данный момент способ достижения прочного соединения. Он заключается в точечном нагреве рабочей зоны с последующим расплавлением материала. Расплавленная сталь вступает во взаимодействие, образуя при застывании крепкую связь.

- электродуговые аппараты с электродами;

- полуавтоматы с присадочной проволокой.

В первом случае проводник покрыт специальным неплавким составом, который одновременно поддерживает сварную ванну и способствует правильному наложению шва без влияния кислорода. Во втором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки.

Сварщик должен обладать опытом и достаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Рисунок 5 – Фрезерование на станке с ЧПУ.

Ручная дуговая сварка

Дополнительные названия — MMA, РД, РДС. Метод придуман еще в 19 веке, но активно используется до настоящего времени с небольшими модификациями. Между проводником и поверхностью стали образуется электродуга с помощью ударов или «чирканья» по детали. В образованной сварной ванне одновременно плавится и заготовка, и электрод.

Способ используется в домашних условиях. Затруднения возникают, когда нужно создать потолочное или вертикальное соединение. Специалисты в таких случаях советуют ускорять процесс работы, чтобы сила тяготения не помешала отличному результату.

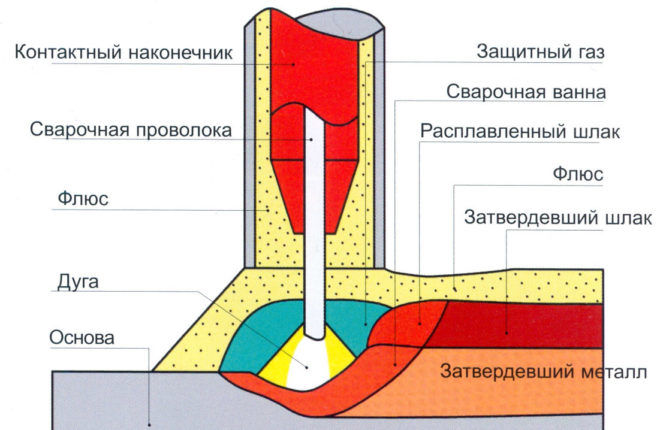

Сварка под флюсом

При воздействии на область сваривания воздуха происходит окисление. Это естественный процесс, но он мешает образованию прочного соединения. В электродуговых аппаратах применяют электроды со специальной обсыпкой. Помимо этого, активно применяется технология с подачей инертного газа. Но максимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится и служит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается в виде шлака, который легко снимается со шва привычным способом, шлифовкой.

Рисунок 6 — Обработка детали на станке.

Электрическая обработка изделий из металла

Основная технология выглядит так: на участок подается точечный разряд, который приводит к оплавлению стали. Используемый электрод обычно сделан из латуни, а пространство между ним и поверхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы с металлическими тонкими листами, а также для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны с высокой частотой по аналогичному принципу разрушают молекулярные соединения, что приводит к образованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Способы механической обработки

Несмотря на разнообразие процессов, их суть одинаковая. Берется заготовка с припуском, то есть с «лишними» миллиметрами или сантиметрами. Затем на нее оказывается воздействие посредством более твердого и острого инструмента. Остальные нюансы зависят от подвида — наличие вращения, подача и пр. К ним относят:

- Точение на токарном оборудовании.

- Сверление — образование сквозных или глухих отверстий нужного диаметра.

- Нарезание внутренней и внешней резьбы. Вручную это можно сделать с помощью метчика и плашки.

- Фрезерование.

- Строгание — процедура не отличается от классического типа деревообработки, когда резец проходит несколько подходов по поверхности. снимая стружку.

- Шлифование — важный финишный процесс, придание нужного уровня шероховатости и доведение до идеальных размеров.

После перечисленных способов не остается никакого припуска.

Рисунок 9 — Инструменты для обработки металла резанием.

Основы металлообработки давлением

При данных методах целостность стали не нарушается, но меняется форма. В большинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность и твердость детали.

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, а поэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком до нужной конфигурации. В современных условиях используется пресс.

- Штамповка. Часто применяется к тонколистовому металлу. Есть матрица и пуансон. Они имеют зеркальное отражение, но одинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Рисунок 10 – Фрезерование.

Как обрабатывают металлы с помощью резания?

Это простая процедура, имеющая целью разъединения одной детали на две и более. Для этого используются специальные лезвия из крепкой инструментальной стали.

Подвиды обработки металла:

- ручная резка;

- газовая;

- лазерная;

- плазменная.

Химическое воздействие

Ряд химикатов может повысить прочностные, антикоррозийные характеристики заготовки. В основном управляемые реакции необходимы или для снятия загрязнений перед другим видом металлообработки, или для нанесения дополнительного покрытия, например, цинкование.

Время и температура

При данном способе важно поддерживать нужный температурный режим и определенный временной промежуток, иначе, передержав или перегрев сталь при работе, можно столкнуться с необратимыми деформациями.

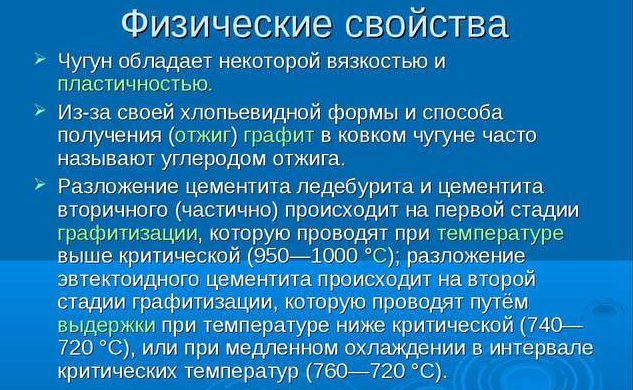

Термообработка

Обработчик металла применяет ряд операций при повышенном термическом воздействии с целью изменить физические и химические качества продукции.

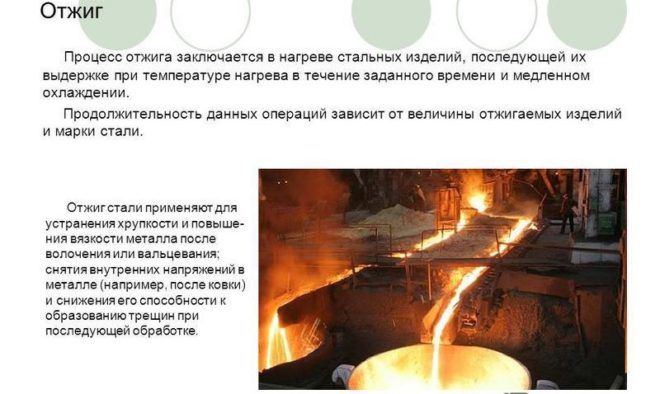

Отжиг. Суть — повышение t до предела пластичности и постепенное остывание вместе с печью.

Результат — увеличенная ковкость, снятие внутренних напряжений, сниженная прочность.

Рисунок 11 – Резец токарного станка.

Закалка. Нагрев, продолжительное выжидание при высокой температуре, быстрое охлаждение вводе или масле. Итог — увеличивается прочность и стойкость к сжатиям и растяжением, но также повышается хрупкость.

Отпуск. Вторичное нагревание после закаливания, чтобы компенсировать полученное негативное воздействие.

Старение. Медленное и продолжительное изменение температурного режима, которое приводит к естественным превращениям, происходящим при длительной эксплуатации металлической конструкции.

Нормализация. Процедура аналогична отжигу, но остывание происходит на открытом воздухе. Меняется зернистость структуры, приводит к повышению ковкости.

Обработка металла

Для производства деталей машин, конструкций, инструментов применяют различные виды металлообработки. Чтобы получить нужную форму и размер металла или сплава, используют несколько способов. В качестве основных принято считать:

- Литьё — отливание в заранее подготовленные формы;

- Обработка давлением;

- Сваривание;

- Механическая обработка — обрабатывание с использованием металлорежущего оборудования.

Термическая обработка — является связанным процессом и выполняется до или после основных видов металообработки. К видам термообработки относят: отжиг, закалку, отпуск, нормализацию, старение, криогенную обработку.

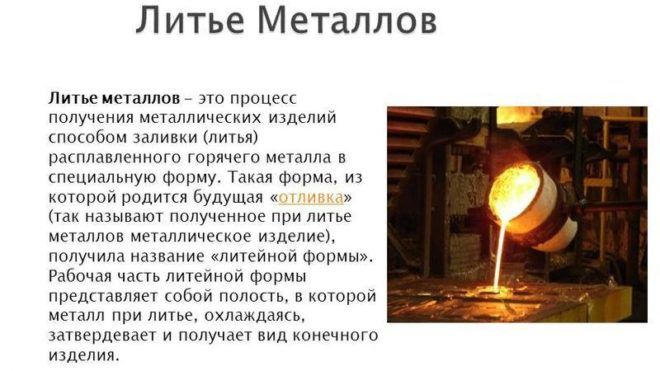

Литье

Суть метода заключается в следующем, что расплавленный металл разливают в заранее подготовленные формы. Полученную деталь называют отливкой.

Процесс производства отливок состоит из следующих базовых этапов:

- Подготовка смесей.

- Выпуск литейных форм и стержней.

- Сборка и проведение заливки.

- Извлечение отливок из форм и последующая обработка.

Литье используют для производства широкой номенклатуры деталей – станин оборудования, блоков цилиндров, отопительных радиаторов и прочего.

Для изготовления отливок применяют – чугун, сталь, цветные металлы. Чаще всего из перечисленного списка используют чугунный литейный сплав. Это самый дешевый материал и отличается малой температурой плавления.

Форму для изготовления отливки собирают из формовочной земли или при использовании опоки изготовленной из металла или древесины.

Развитие литейного дела постоянно развивается и растет количества технологий, в частности, широкое применение получили такие способы, как литье под давлением, литье в кокиль, в выплавляемые формы. Это позволяет получить отливки, которые не нуждаются в дальнейшей обработке, а это приводит к снижению себестоимости готовой продукции.

Обработка давлением

Обработка металлических заготовок с использованием давления основана на эксплуатации их пластических свойств. Другими словами, так называют способность металла изменять свою форму, но при этом не подвергаться разрушению. При использовании этой технологии не только получают детали нужной конфигурации, но изменяют структуру материала и его основные механические свойства.

Основные технологические процессы способа:

- Прокатка;

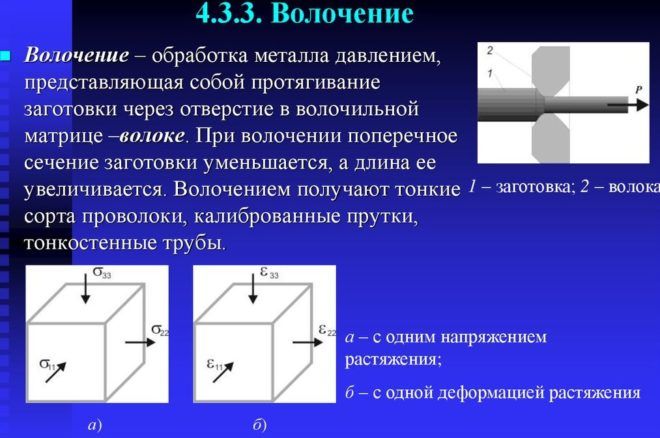

- Волочение;

- Прессование;

- Ковка;

- Штамповка.

Для повышения пластичности заготовки и уменьшения количества энергии, необходимой для выполнения операции заготовки могут быть нагреты. Его нагревают до заданной температуры, которая зависит от марки материала. Для нагревания материала могут быть применены горны, индукционные устройства и многие другие.

Значительное количество металла, обрабатываемого методом давления, нагревают в печах камерного типа или устройствах непрерывного действия с газовым подогревом. В прокатных станах, которых обрабатывают слябы, применяют греющие колодцы. Для разогрева заготовок из цветных металлов применяют печи электрического нагрева.

Штамповку можно условно разделить на следующие группы: прокатка, волочение, прессование, ковка и штамповка.

Прокатка – это самый широко распространённый метод переработки металла. Его пропускают через зазор, расположенный между валками, которые вращаются в разных направлениях. Иногда это проделывают для уменьшения сечения прутка, иногда для формирования профиля, например, двутавровую балку.

Волочение – эта технология, применяемая для получения проволоки разного диаметра, прутка. Волочение обеспечивает изготовление изделия с предельно точными размерами и отменным качеством шероховатости поверхности.

Прессование применяют для получения профильных изделий разного сечения и размера. Эту операцию применяют для прутка, труб разного профиля из цветных металлов. Эту операцию выполняют на прессах с гидравлическим приводом, обеспечивающих усилие в 15 000 тонн.

Ковка, это, пожалуй, одна из старых операций по обработке металлических материалов. Заготовку, разогретую до ковочной температуры, укладывают на твердое основание (наковальню) и при помощи ударного инструмента придают ей нужную форму. С применением свободной ковки можно обрабатывать заготовки весом до 250 тонн. В ковочных цехах устанавливают молоты, работающие под автоматическим или ручным управлением.

Сварка

Сварочное производство – это один из ключевых процессов, который применяют практически во всех отраслях промышленности. Этот способ применяют для получения неразъемных соединений деталей выполненных из стали. Кромки заготовок нагревают до жидкой фазы или пластичного состояния. После этого происходит перемешивание слоев металла и таким образом, происходит формирование сварного шва.

Сварку можно классифицировать по типу топлива, которое применяют для разогрева материала– химическую и электрическую.

Химическая сварка – это операция, в которой тепло генерирует происходящая химическая реакция. Этот вид разделяют на газовую и термитную. Термитная технология основывается на горении смеси порошка алюминия и окалины из железа. Температура горения этой смеси составляет порядка 3000 градусов. С помощью этого метода сваривают рельсы, силовые провода и пр.

При выполнении газовой сварки применяют смесь газов – ацетилен и кислород, можно использовать пропан, водород и некоторые другие газы. При горении смесь газов разогревается до 3100 градусов. Это позволяет не только сваривать между собой стальные заготовки, и резать стальные листы и прутья при выполнении заготовительных операций.

Для газовой сварки используют баллоны с закачанным газом и специальные горелки. Сварку этого типа применяют для работы с чугунами и сталью.

Электросварку ее можно разделить на дуговую и контактную. При первом виде разогрев металла происходит под действием дуги, которая возникает между проводником (электродом) и заготовкой. При выполнении второго вида ток проходит непосредственно через обрабатываемые заготовки.

Дуговая сварка работает и от постоянного тока, и от переменного. Сварочная дуга формируется при помощи генератора или трансформатора.

Сварка может быть выполнена с использованием ручного и автоматического оборудования. Последний тип обеспечивает высокое качество шва и поднимает эффективность работы.

Использование флюса обеспечивает защиту сварочной ванны от воздействия атмосферного кислорода.

Механическая обработка

Главное значение этой работы получение чертежом формы, размеров и чистоты поверхности детали. В процессе обработки с детали происходит снятие нескольких слоев металла (припуска). В роли заготовок выступают поковки, отливки и пр.

Мехобработка в виде резания – это самый распространенный вид механической обработки металлов при изготовлении деталей. Обработка выполняется в ходе движения рабочего инструмента и детали в ходе, которого происходит снятие с поверхности детали стружки.

Металлорежущее оборудование разделяют на классы, определяемые способом обрабатывания. В производстве изделий эксплуатировать следующие типы станков:

- Токарно – винторезные, предназначенные для работ, связанных с обработкой деталей тел вращения (цилиндров, конусов), получения и расточки отверстий, производства резьбы. На таких станках эксплуатируют практически всю номенклатуру, выпускаемого инструмента, например, расточных резцов.

- Сверлильные, их используют для получения в изделиях отверстий разного диаметра, обработки краев, нарезания резьбы.

- Фрезерные, их используют для обработки поверхностей с целью получения сложных форм и пр.

Кроме вышеназванных типов оборудования используют и такие – строгальные, шлифовальные и многие другие типы.

В наши дни эксплуатируют как ручные, так и полностью автоматические станки, которые работают под управлением числового программного управления. В последнее время выпускается множество оборудования, которое позволяет выполнять и точение тел вращения, и фрезерование за одну установку заготовки.

Обработка применением электричества

Металлы обрабатывают с применением электричества. Существуют два основных способа – электроискровой и ультразвуковой.

Первый эксплуатировать для изготовления в теле детали отверстий разной формы, размеров и сложности. Эту технологию используют для производства инструмента, в частности, пресс-форм и штампов.

Второй способ применяют при работе с высоколегированными сталями, твердыми сплавами и пр. в частности его использование позволяет выполнять очистку поверхности детали от следов коррозии, масел и пр.

Каждый из способов обработки металла имеет множество разновидностей и предполагает использование соответствующего оборудования, инструмента и оснастки.

Виды и способы металлообработки

Придать нужную форму и получить необходимую деталь поможет обработка металла. Каждый способ служит своей цели: от получения мельчайшей и точной детали, будь то шуруп или винтик, до шлифовки поверхности готовой детали или обогащения самого материала.

Существующие сейчас виды металлообработки появились еще в древние времена. Однако, прогресс не стоит на месте, и способы воздействия усовершенствовали. Основные способы обработки металлов включает в себя:

- литейное производство,

- термическую обработку,

- воздействие давлением,

- сварочные работы.

Литье

Такая обработка металлов подразумевает получение готового изделия по шаблонам формы. Материал нагревают до жидкого состояния, после чего разливают по готовым формам.

После остывания и затвердения будущее изделие достают из формы, обрабатывают, шлифуют, убирают заусенцы и неровности.

Формы

Сама форма, как правило, одноразовая. Изготавливается при использовании земли, песка, глины, жидкого стекла и связующих смол.

На массовом производстве изготовление форм осуществляется автоматически на станках. В небольших мастерских, где продукт изготовляют поштучно, формы готовятся непосредственно перед процессом литья.

Стержни

Помимо подготовки материала и формы, для изготовления отдельных изделий требуются также специальные стержни. Они нужны для деталей, содержащих отверстия или прорези. В форме их располагают в месте необходимого углубления.

Самым популярным материалом при работе литьем является чугун. Этот дешевый металл обладает высокими литейными способностями, при относительно низкой температуре воздействия.

Разновидности литья

Кроме классического литья, существует также литье в металлические формы, для многоразового использования.

Литье под действием центробежной силы, подразумевает заливание расплавленного материала в крутящиеся формы. Из-за действия центробежных сил металл распределяется тонким слоем по стенке формы. А в случае воздействия на форму давления получаются самые мелкие детали – это литье под давлением.

Силовая обработка металла

Термическая обработка

Применяется к готовым изделиям или полуфабрикатам для улучшения свойств металла. Такая процедура подразумевает:

- нагрев детали при определенных температурах и заданном времени,

- выдерживание в необходимой температуре назначенный период,

- быстрое или медленное остывание

Время и температура

Время и температура зависят от разных факторов. В зависимости от вида металлов и сплавов, а также преследуемой конечной цели, выбираются оптимальные параметры процедуры. Одинаковые условия воздействия по-разному повлияют на разные виды металлов. Поэтому важно соблюдать режим для конкретного вида обработки.

При температурном воздействии на металлы и сплавы происходит изменение их технических свойств. Например, увеличивается прочность, плотность, пластичность изделия. Чаще всего применяют технологии отжига, закалки, нормализации.

Отжиг

При отжиге деталь или изделие специалисты нагревают до определенной температуры.

Некоторое время они поддерживают температурный режим. Потом оставляют остывать в печи.

Отжиг проводят, чтобы изменить крупнозернистую структуру металла на мелкозернистую, уменьшить внутреннее напряжение, а также подготовить изделие к дальнейшей работе.

Нормализация

Нормализация отличается тем, что изделие остывает на воздухе, вне печи. Процесс охлаждения происходит значительно быстрее. От этого металл приобретает более прочную структуру, в отличие от отжига. При этом зернистость еще более мелкая.

Закалка

Закалка – процесс поэтапного усиления сплава. Металл закаляют, делают его тверже. Производится при больших температурах, выдерживается определенное время, а затем быстро остужается в холодной воде или масле.

Химическая и механическая обработка

Применяются методы термического воздействия с применением химии для насыщения металла элементами, например, углеродом. Такой способ воздействия называется химикотермический. А если на изделие в процессе его остывания воздействовать механически, придавая ему нужную форму, то это термомеханическая обработка.

Сварка

Прочное соединение двух и более металлических деталей между собой.

При сварке изделия нагревают в месте предполагаемого шва до расплавления. Затем атомы соединяемых деталей смешиваются, при остывании образуя шов.

В обычных условиях невозможно соединить детали, сдавливая их между собой, дело в том, что поверхность металла загрязнена разными веществами. В том случае, когда материал нагревается и плавиться, высвобождаются свежие слои металла, поэтому их соединение становится возможным.

Выделяют три вида сварки:

- термическая,

- термомеханическая,

- механическая.

Тепловое или термическое воздействие на детали подразумевает нагрев без применения дополнительного давления. Тепло получают от электрической дуги (электрическое воздействие), газового пламени.

При термомеханическом соединении детали нагревают лишь до состояния их пластичности, после чего плотно соединяют их, сдавливая друг с другом.

При сварке с применением давления металл деформируют до такой степени, что он начинает растекаться, как вода.

Стекают загрязненные слои, обнажая свежий слой. Затем начинается химическая реакция, соединяющая детали вместе.

Такой процесс происходит только с применением автоматики. Человек не обладает достаточной силой, чтоб привести к таким реакциям. Такая сварка применима в том случае, когда нужно соединить большие детали с толстыми стенками.

Ручная сварка

В быту чаще используют переносные сварочные аппараты, способные сварить конструкции из металлов небольшой толщины. Здесь используется принцип электрической дуги.

При помощи специального электрода вызывают короткое замыкание на свариваемое изделие. Возникает устойчивый дуговой разряд порядка 6 тыс. градусов по Цельсию. Затем, на расстоянии 2–5 миллиметров между электродом и изделием происходит сварочный процесс. В итоге получается прочный шов, способный выдержать большое давление извне.

Сварка под флюсом

В условиях производства используют автоматическую сварку под флюсом.

Его насыпают на свариваемые изделия слоем в 50–60 миллиметров. Затем приступают к сварке.

Сначала нагревается сам флюс, и сварка происходит в газовой среде флюса, в то время как сам металл не подвергается воздействию кислорода. Шов такой сварки получается прочнее ручной сварки.

Обработка давлением

Для придания будущему изделию нужной формы, при изготовлении полуфабрикатов и деталей, на него воздействуют давлением. При этом свойства материала не изменяются, меняется только форма.

- ковка,

- штамповка,

- штамповка листовая,

- прокатка,

- прессование, .

Ковка

Древнейший метод обработки – ковка. Металл нагревают до пластичного состояния, после чего придают ему нужную форму при помощи специальных инструментов. В древние времена с помощью ковки кузнецы изготавливали оружие, орудия работы, инструменты. Сейчас ковка больше используется в архитектуре, при создании узора ворот, поручней лестниц.

А также ковка возможна без предварительного нагрева. Нужную форму придают, изгибая определенным образом. При таком способе нужна будет дополнительная обработка металла, ведь появляются погрешности в работе.

Штамповка

Автоматизированный процесс, с применением станков. Будущую деталь либо помещают в специальную форму, после чего подвергают давлению, либо воздействуют на нее штампом заданной формы. В первом случае получают объемные изделия, во втором используют листовой металл.

При прокатке металл пропускают между двух крутящихся валиков. На выходе получают гладкие листы. Процесс волочения похож на прокатку, однако, получаются не листы, а проволока. А также используется комбинированное воздействие давления на металл.

Электрическая обработка

Одна из последних стадия обработки.

Применяется для очищения поверхности изделия от коррозии, его полировки, придания блеска. На него воздействуют электрическим током температурой до 10 тысяч градусов.

Такая обработка металлов применяется для особо твердых сплавов, требующих ювелирной работы и не поддающихся воздействию другими способами. Все этапы процесса выполняются скрупулезно, придерживая необходимые условия для получения качественного материала.

А также электрической обработкой вырезают в изделии мелкие отверстия, зазубрины, делают гравировку.

Источник https://extxe.com/24981/vidy-obrabotki-metalla/

Источник https://prompriem.ru/metalloobrabotka/vidy.html

Источник https://promzn.ru/obrabotka-metalla/vidy-metalloobrabotki.html