Содержание

Обзор современных методов литья металла

Несмотря на многовековую историю литейного производства его технологии постоянно совершенствуются. Это позволяет исследователям и производственникам подробно исследовать явления, связанные с новыми параметрами процесса литья, способствуя получению бездефектных отливок хорошего качества. Имеются возможности для моделирования сложных процессов литья, что уменьшает количество литейных дефектов. Передовые методы литья включают производство пластичных отливок и их термический анализ, отливку композитов с металлической матрицей методом вихревого перемешивания, литьё алюминия с применением постоянного тока, процессы литья под давлением и так далее. Некоторые из этих способов рассматриваются далее.

- Отливка по выплавляемым моделям

- Кокильное литье

- Под давлением

- Под регулируемым давлением

- В оболочковые формы

- Центробежное литье

- По газифицируемым моделям

- Непрерывное литье

- Литье металла в ХТС

Отливка по выплавляемым моделям

Литьё по выплавляемым моделям позволяет производить точные компоненты, сводя к минимуму отходы материалов, уменьшая энергоёмкость производства и снижая затраты на последующую обработку готовых отливок, причём любой степени сложности.

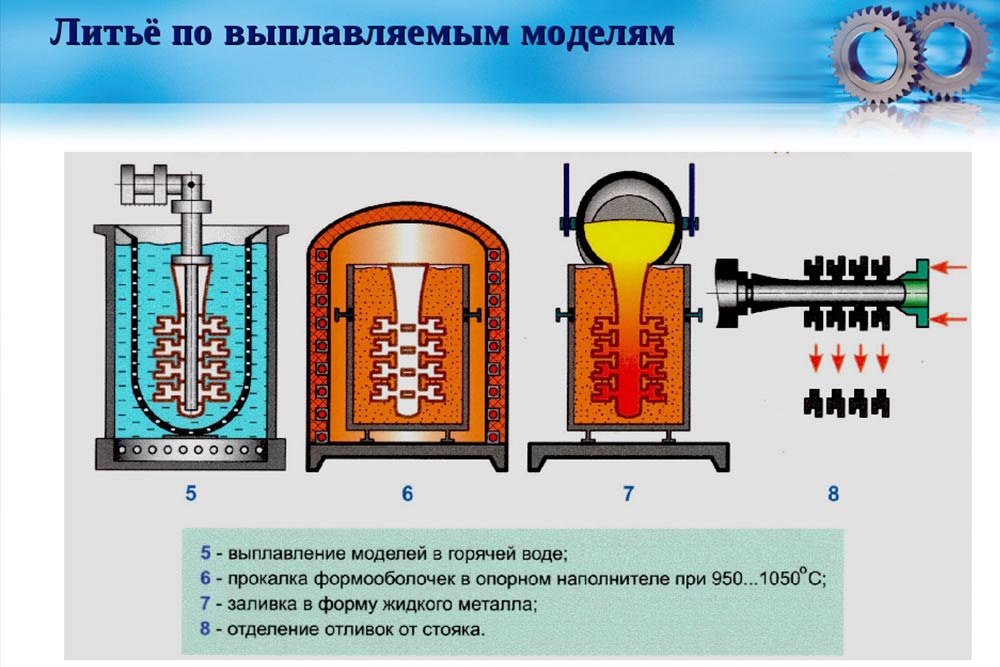

Процесс литья по выплавляемым моделям происходит в несколько этапов:

- Создание исходного образца, в котором отражается конфигурация готовой детали, с поправкой на тепловую усадку заготовки;

- Изготовление восковых образцов и создание деревянной модели. Она собирается таким образом, чтобы обеспечить доставку расплава ко всем труднодоступным частям отливки;

- Создание оболочки пресс-формы, когда вся восковая модель окунается в керамическую суспензию, покрывается песчаной оболочкой и отправляется на сушку. Эти циклы повторяются до тех пор, пока не будет создана оболочка желаемой толщины, которая устанавливается по размерам и конфигурации готовой отливки. После высыхания керамической оболочки она становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

- Удаление воска, для чего вся сборка помещается в паровой автоклав, чтобы растопить практически весь воск (остатки, пропитанные керамическим составом, сжигаются в печи). Тогда же удаляются и литники;

- Расплавление и литьё. Форму предварительно нагревают до определенной температуры и заполняют расплавленным металлом, создавая металлическую отливку. С помощью процесса литья по выплавляемым моделям можно получить готовый продукт из любого сплава. В зависимости от его химического состава можно применить плавку на воздухе или в вакууме. Вакуумная плавка используется тогда, когда в сплаве присутствуют реактивные элементы.

- Заключительные операции. После того, как отливка окончательно остынет, оболочка кристаллизатора отделяется от отливки путем вытеснения. При этом отрезаются остатки каналов, литников, а, при необходимости, выполняется пескоструйная обработка, шлифовка и механическая доводка отливки до размерам, обусловленным чертежом изделия.

Технология включает стадию неразрушающего контроля, для чего используется флуоресцентный, магнитопорошковый, рентгенографический или другие методы проверки качества.

- Широкий диапазон массы получаемых отливок – от мелких до 300…350 кг.

- Универсальность и сложность формы, включая и такие, которые нельзя получить металлорежущей обработкой на станках.

- Минимизация последующей механической доводки.

- Высокая точность и низкая шероховатость готовой поверхности.

Литьё по выплавляемым моделям — хорошая альтернатива сварке, поскольку многие компоненты можно объединить в одну отливку сложной формы.

Поскольку инструмент довольно сложен в изготовлении, то данная технология полностью окупает себя в условиях серийного и массового производства.

Кокильное литье

Все виды литья в кокиль — это группа методов, особенно подходящих для получения отливок из цветных сплавов — алюминия, магния и латуни. Перед отливкой функциональные поверхности форм обрабатываются специальным каолином или аналогичным покрытием, которое позволит эффективно разделить поверхности. Формы, которые не могут быть извлечены из изложницы, часто изготавливаются с применением, песчаных стержней. После литья стержни уничтожаются.

По сравнению с литьём в песчаные формы, затвердевание кристаллизатора происходит быстрее за счет лучшей теплопроводности. Образуется отливка с относительно мелкой и плотной структурой материала, которая, в то же время, имеет лучшие механические свойства по сравнению с отливкой из того же материала, но отлитой в песчаную форму.

Преимущества кокильного литья:

- вследствие более быстрого затвердевания кокильное литье обладает лучшими механическими свойствами и относительно мелкой и плотной структурой материала;

- небольшая пористость поверхности;

- высокая точность размеров и уменьшенные показатели шероховатости поверхности;

- уменьшение коэффициента потерь металла.

Литье в кокиль представляет собой хороший выбор для производства отливок среднего размера для серий от 1000 до 10000 штук при минимальной производственной партии в 100 штук.

Процесс применяется для изготовления отливок средних по размерам корпусов приборов, крышек приводов, стоек, вставок латунных или стальных уплотнителей (гайки, корпуса подшипников, штифты и т. д.).

Под давлением

Литье под давлением — это производственный процесс, адаптированный под изготовление деталей в больших объёмах. Форма для отливки включает литниковый канал, по которому расплавленный материал выходит из сопла машины для литья под давлением. В форме имеется система каналов, которые соединяются с литником, (обычно внутри или как часть пресс-формы) и направляют расплавленный материал в полость пресс-формы. Часть канала после бегунка, называемая затвором, ведёт непосредственно в полость инструмента. После цикла литьевой формы (обычно длится всего несколько секунд) весь расплав охлаждается, оставляя затвердевшую отливку в литнике, направляющих и в полости пресс-формы.

- низкий процент брака (в сравнении с традиционными производственными процессами, включая обработку на станках с ЧПУ);

- снижение отходов производства вследствие малых потерь металла в литники, направляющие, и места расположения отверстий под выход расплава;

- возможность получения деталей из термореактивных пластмасс.

Литье под давлением может быть воспроизведено в любом объёме, поскольку стойкость пресс-форм весьма высока. Это обеспечивает однообразие качества отливок и стабильность их характеристик при крупносерийном производстве.

Технология литья под давлением практически исключает любую доработку формы готовых изделий.

Под регулируемым давлением

Разновидность литья под давлением, которая обеспечивает лучшую управляемость процессом. Существует множество факторов, которые могут повлиять на качество конечного продукта. Нижеприведенные переменные играют важную роль в процессе литья под регулируемым давлением:

- Скорость, с которой расплавленный металл вводится в полость пресс-формы,. Важно, чтобы расплавленный металл полностью заполнил полость до того, как он начнет затвердевать. Если скорость потока металла не идеальна, это отрицательно сказывается на прочности конечного продукта.

- Давление впрыска, напрямую влияющее на скорость поступления расплавленного металла в полость пресс-формы. При литье под регулируемым давлением увеличивают давление впрыска, чтобы повысить герметичность. Для обеспечения структурной стабильности отливки используется сочетание высокого давления впрыска и увеличенных размеров литника. Это, в свою очередь, улучшает общие механические свойства отливки, в частности, прочность на растяжение.

- Время, необходимое для того, чтобы расплавленный металл заполнил полость, зависит от скорости металла на затворе и площади затвора. Если затвор большой, скорость впрыска может быть низкой, но если затвор маленький, скорость впрыска должна быть высокой для того, чтобы полностью заполнить полость.

Для литья под давлением используют сплавы металлов и сплавов, которые характеризуются повышенными литейными свойствами (жидкотекучестью).

Важным фактором, влияющим на литейную способность сплава, является интервал затвердевания. Если разница между точкой твердого и жидкого состояния сплава велика, литье под регулируемым давлением не применяют.

В оболочковые формы

Литьё в оболочку применяют для получения головок цилиндров, шатунов и других деталей машин, где требуется повышенная точность. Для данного процесса необходима песчаная форма, причём используется особый тип покрытого смолой песка.

Процесс обеспечивает ряд преимуществ:

- возможность создавать сложные формы с высочайшей точностью;

- низкие трудозатраты;

- пригоден для большинства металлов и сплавов;

- используется при любых масштабах производства;

Вначале песок тщательно перемешивается со смолой, которая действует как связующее. Затем песок засыпается в нагретую форму, температура которой обычно достигает 750…13000С. Нагретая форма инициирует реакцию с песком, покрытым смолой. Когда песок вступает в контакт с горячей формой, на внутренней её поверхности образуется оболочка. Далее излишки песка удаляют из формы, а затем удаляется и сама оболочка, для чего используются выталкивающие штифты. Выталкиватель встроен в саму форму, что позволяет легко удалить вновь созданную оболочку, при этом не повредив её.

Центробежное литье

Центробежное литье — это процесс, позволяющий получать высокопрочные отливки. Такую технологию выбирают для таких изделий, как корпуса компрессоров реактивных двигателей, гидравлических компенсационных колец, многих изделий оборонного назначения.

Этапы процесса центробежного литья начинаются с заливки расплавленного металла в предварительно нагретую головку. Пресс-форма может быть ориентирована либо по вертикальной, либо по горизонтальной оси в зависимости от конфигурации детали.

При вращении формы во время заливки расплавленного металла центробежная сила распределяет расплавленный металл в форме под давлением, в 100 раз превышающим силу тяжести. Комбинация этого давления, контролируемого затвердевания и вторичного рафинирования позволяет получать изделия высочайшего качества.

Когда пресс-форма начинает заполняться, более плотный расплавленный металл прижимается к стенке. Направленное отверждение прочного металла происходит от периферии пресс-формы к каналу, в то время как менее плотный материал, включая примеси, перемещается к внутреннему диаметру.

После затвердевания отливки деталь удаляют из пресс-формы, а остаточные загрязнения, сохранившиеся на поверхности отливки, подвергаются механической обработке – зачистке.

Вариантом технологии является центробежное литье в вакууме. Оно используется, когда точность детали и контроль воздействия атмосферы имеют решающее значение, поскольку некоторые сплавы, в том числе никель-кобальтовые сплавы, реактивны по отношению к кислороду.

Важно: центробежное литьё в вакууме обеспечивает очень высокую надежность изделий, часто используемых в аэрокосмической и военной промышленности.

По газифицируемым моделям

Представляет собой технологию получения отливок высокого качества с применением исходной модели (заготовки), полученной из материала, который при заливке расплавленного металла в форму насыщается выделяющимися газами.

В результате действия высоких температур, которое проявляется в процессе заливки расплава в форму, модель сначала разрушается, а затем расплавляется. Продукты разрушения в капелеподобном состоянии выдуваются непрерывным газовым потоком. При этом в зоне обработки, в зависимости от конструктивной схемы установки, создается либо отрицательное давление, либо вакуум. Под влиянием разницы давлений внутри и вне контейнера освободившееся место занимается металлическим расплавом, который детально воссоздаёт конфигурацию и размеры отливки.

Непрерывное литье

Процесс, который позволяет позволяет металлам и сплавам растягиваться, формироваться и затвердевать без необходимости прерывания заливки. При этом сокращаются отходы, повышается выход готовой продукции, улучшается экономическая эффективность производства.

Методом непрерывного литья под давлением изготавливаются аккумуляторные решётки. Использование системы роликов и форм с водяным охлаждением снижает вероятность попадания примесей и обеспечивает лучшее соотношение толщины.

Литье металла в ХТС

Ускорение процесса литья привело к разработке холоднотвердеющих смесей (ХТС), получивших широкое распространение. У них есть определенные недостатки. Например, некоторые самовысыхающие масла создают форму, которая требует длительных периодов сушки, особенно когда доступ воздуха к ней предотвращен. Синтетические смолы на основе мочевины, которые также разработаны для использования в качестве ХТС, обладают очень низкими температурами разрушения, что, в свою очередь, ограничивает универсальность получаемой формы. Песочные смеси, содержащие смолы кислотного отверждения на основе фурана (еще одно, но относительно новое связующее, отверждающееся на холоде), также обладают определенными ограничивающими характеристиками. Например, они имеют тенденцию вызывать прилипание формы к отливке, и выделение газов, которое обычно сопровождает заливку расплавленного металла в формы, становится очень выраженным и турбулентным.

Современные составы ХТС образуются с использованием связующих, содержащих по крайней мере одну этоксилиновую смолу дифенилметана или производных дифенола, к которой в качестве отвердителя добавляется хотя бы одно органическое соединение, содержащее множество реакционноспособных аминогрупп.

Среди органических соединений, которые могут быть использованы в качестве отвердителей, перспективны составы, имеющие множество реакционноспособных аминогрупп и особенно полимеры (линейные или кольцевые), которые включают от двух до пяти = NCH CH групп.

Литье металла: процесс, способы

Литье пластмасс под давлением (ЛпД) наряду с экструзией является наиболее распространенным и изученным методом переработки пластмассы в готовые продукты или полуфабрикаты. В отличие от экструзии, данный метод позволяет сразу получить деталь заданных размеров и практически любой геометрии (с некоторыми ограничениями – см. ниже). Литью находят применение главным образом при производстве изделий из термопластов, однако и для реактопластов этот способ переработки время от времени встречается. Если оборудование для переработки термопластов называется термопластавтомат (ТПА), то реактопласты перерабатывает на реактопластавтоматах, которые конструктивно отличаются от ТПА. В общем виде оборудование для этого способа производства часто называют просто «литьевая машина».

Давление литья, развиваемое термопластавтоматами, находится в диапазоне 80-140 МПа (800-1400 бар), однако ведущие компании и специалисты по изготовлению оснастки (форм) не рекомендуют нагружать прессформы давлением существенно выше 100 МПа.

Переработка пластика литьем под давлением осуществляется на термопластавтоматах поршневого или винтового (шнекового) типа, причем первый тип ТПА до недавнего времени считался устаревшим и вышедшим из употребления. Однако после 2010 года у производителей термопластавтоматов вернулся интерес к поршневому впрыску пластмассы, как наиболее точному процессу. Однако, как правило, современное оборудование является шнековым, а узел впрыска ТПА состоит из пары шнек-материальный цилиндр.

Видео 1. Работа современного термопластавтомата

Специальные виды литья — часть 1

В литейном производстве применяют способы изготовления отливок, известные под общим названием специальные виды литья.

Кокильное литье

. Кокилем называют металлическую форму, изготовленную из чугуна или стали. Такую форму применяют для получения мелких и средних отливок многократно.

В процессе изготовления отливок в кокилях входят следующие операции: подготовка формы (очистка, нагрев, нанесение краски), сборка формы (установка стержней и закрепление частей формы), заливка формы металлом из ковша, раскрытие формы, извлечение отливок, обрубка, очистка и термическая обработка их. В кокильной форме можно изготовить несколько тысяч отливок из алюминиевых, магниевых сплавов, из чугуна и стали. Кокили могут быть неразъемные, или вытряхные, с

вертикальной плоскостью разъема, с комбинированной плоскостью разъема, стопочные (рис. 42).

В массовом и серийном производстве применяют кокильные станки и машины, у которых механизированы открывание и закрывание формы, выталкивание отливок, установка и удаление металлических стержней.

Сочетая способы литья в оболочковые формы и кокили, можно получить комбинированную форму — облицованный кокиль.

Технологический процесс получения такой формы включает покрытие нагретой половины кокиля нагретой модельной контрплитой. Образованный между кокилем и контрплитой замкнутый контур заполняют с помощью пескострельной головки плакированной песчано-смоляной смесью. Под действием двустороннего нагрева облицовочный слой песчано-смоляной смеси отверждается. После удаления модельной контрплиты получают полуформу, состоящую из кокиля и приставшей к нему песчано-смоляной облицовки толщиной 3,5—5 мм. Точно также получают и вторую полуформу. После заливки жидкого металла в собранную форму синтетическое связующее выгорает, облицовка теряет прочность и удаляется с поверхности кокиля, последний вновь покрывают облицовкой.

Песчано-смоляная облицовка позволяет увеличить во много раз стойкость кокиля и снизить его стоимость, так как рабочие поверхности, кроме плоскости разъема, не требуют механической обработки.

По сравнению с литьем в оболочковые формы этот способ дает более высокую размерную и геометрическую точность отливок, сокращает расход песчано-смоляной смеси.

Рис. 42. Кокили: 1 — стержень, 2 — кокиль, 3 — поворотные цапфы, 4 — половины кокилей, 5 — ушки для крепления кокиля в машине, 6 — охлаждающие пальцы, 7 — — питатель, 8 — литниковый ход, 9 — штыри, 10 — полость формы, 11 — заливочная воронка, 12 — выпор, 13 — поддон, 14 — песчаная засыпка

Области применения литья под давлением

Литье пластмасс применяется более полувека и позволяет осуществлять массовое производство пластиковых деталей весом от сотых долей грамма до десятков килограммов. Самыми малыми продуктами могут быть, например, микроскопические линзы, компоненты небольших механизмов и т.п. Самыми крупными – различные емкости, в том числе баки и ящики объемом в несколько кубометров, пластиковые поддоны, элементы конструкций и т.п.

Изделия, получаемые описываемым способом переработки, помимо своих очевидных явных достоинств, имеют несколько ограничений. Помимо очевидного лимита по габаритным геометрическим размером, обусловленным ограниченными размерами пресс-формы, существует и несколько менее заметных. Например, толщина стенки любого продукта как правило не превышает нескольких миллиметров. Это важно для экономики процесса, т.к. увеличение толщины стенки приводит к резкому удлинению производственного цикла и соответствующему росту себестоимости и снижению производительности. Данное ограничение снимается при использовании специального метода – литья с газом (см. ниже). С другой стороны – давления литьевого оборудования может не хватить для выпуска слишком тонкостенных, либо очень протяженных деталей. Кроме того, изделие должно быть технологичным, то есть соответствовать описываемому методу. Конструкция его должна предполагать более или менее равнотолщинную структуру, равномерное заполнение расплавом полимера и несложное, в большинстве случаев автоматическое извлечение из полости прессформы.

Литье в кокиль

Это наиболее качественный способ литья отливки, который осуществляется с помощью разборной металлической формы. После застывания кокиль используется повторно. Но делается это после его очистки. Особенностью данного метода заключается в том, что затвердение жидкого расплава происходит без какого-либо внешнего воздействия. Полученные таким образом изделия обладают мелкозернистым, плотным строением, обеспечивающим герметичность и хорошие механические показатели.

Кокиля используются для получения отливок из разных сплавов, чаще всего алюминиевых и магниевых, обладающих невысокой температурой плавления. При этом один кокиль можно использовать до 1000 раз. Литье в кокиль — очень эффективный метод для серийного производства деталей, что и является причиной его применения для получения до 45% изделий.

Принцип работы термопластавтомата

Литьевая машина осуществляют загрузку гранулированного (гораздо реже порошкобразного) полимера из загрузочного бункера сырья в зону загрузки материального цилиндра. Затем путем нагрева и пластикации (перемешивания) расплавленной массы шнеком осуществляется его переход в вязкотекучее (близкое к жидкому) состояние. После набора необходимой дозы полимера термопластавтомат при помощи создаваемого гидроцилиндром усилия производит инжекцию (впрыск) расплавленного пластика в прессформу. Затем в ее полости происходит выдержка отливки под давлением и стадия охлаждения (для реактопластов – отверждения).

В ходе последнего этапа производственного цикла машина размыкает форму и выталкивает готовый продукт, реже изделия вынимаются оператором (полуавтоматический режим). Современные производственные единицы включают кроме термопластавтомата так же различные средства автоматации, обычно называемые «роботами». Современные роботы участвуют в съеме отливки из области прессформы, также они могут закладывать в полость оснастки этикетки, закладные детали, а, кроме того, участвовать в «дальнейшей судьбе» отформованной детали, например в ее постобработке, укладке и упаковке.

Литье металла: процесс, способы

Немного истории

Металл – основа всей современной цивилизации. За год современное человечество добывает и перерабатывает такое количество одного только железа, что прежде весь мир ковырял бы его не менее пары веков. И эта потребность вполне оправдана, так как на одно лишь строительство уходит невероятное количество стали. Неудивительно, что литье металла в таких условиях постоянно совершенствуется. Немного истории Важнейшую особенность железа принимать, застывая, «предложенную» ему форму, человек заметил еще в древнейшие времена. Сегодня практически все ученые предполагают, что первоначальное знакомство человека с металлом состоялось благодаря метеоритам. Метеоритное железо было плавким, его было легко обрабатывать, так что основы литья некоторые зарождающиеся цивилизации изучали еще очень давно. В нашей стране литье металла испокон веков было делом уважаемым и почетным, к этому ремеслу люди всегда относились с большим уважением. Широко известны «Царь-пушка» и «Царь-колокол», являющиеся шедеврами литейного мастерства русских мастеров, пусть даже один из них никогда не звонил, а второй – не стрелял. Уральские же литейщики в царствование Петра Первого приобрели особую известность в качестве поставщиков надежного оружия для армии. Впрочем, этот титул они вполне по праву носят и сейчас. Прежде чем мы рассмотрим основные виды литья металлов, необходимо сказать несколько слов о требуемых характеристиках сырья.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов. Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям. В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

«Земляной» метод литья

Наиболее простым и древним способом является литье металла в землю. Но «простота» его — относительно условное понятие, так как работа эта требует предельно кропотливой подготовки. Что под ней подразумевается? Сперва в модельном цехе делается полноразмерная и максимально подробная модель будущей отливки. Причем размер ее должен быть несколько больше того изделия, которое должно получиться, так как металл при охлаждении будет оседать. Как правило, модель делают разъемной, из двух половинок. Как только с этим покончено, готовят специальную формовочную смесь. Если у будущего изделия должны быть внутренние полости и пустоты, то придется готовить еще и стержни, а также дополнительный формовочный состав. Они должны временно заполнить те участки, которые в готовой детали «пустуют». Если вас интересует литье металлов в домашних условиях, обязательно помните об этом обстоятельстве, так как в противном случае уже заполненную опоку может попросту разорвать давлением, причем последствия этого могут оказаться самыми печальными.

Из чего изготавливаются формовочные смеси?

Основой служат различные сорта песков и глин, а также связующие составы. В их роли могут выступать масла натуральные и синтетические, олифа, смола, канифоль, да хоть деготь. Далее наступает время формовщиков, в задачу которых входит изготовление литейных форм. Если объяснять проще, то делается это так: берется деревянный ящик, в него кладется половинка от формы (она же разъемная), а промежутки между стенками модели и формы забиваются формовочным составом.

То же самое делают со второй половиной и скрепляют обе части штырями. Важно заметить, что в ту часть формы, которая при заливке окажется наверху, вставляют два специальных конуса. Один из них служит для заливания расплавленного металла, второй – для выхода расширяющихся газов.

Окончание подготовительного этапа

А сейчас наступает время едва ли не для самой ответственной части операции. Опоки очень аккуратно разъединяют, стараясь не допускать нарушения целостности формовочной смеси. После этого в земле остаются два четких и подробных отпечатка будущей детали. После этого их покрывают особой краской. Делается это, чтобы расплавленный металл не вступал в непосредственное соприкосновение с землей формовочной смеси. Этого технология литья металлов допускать не должна, так как в противном случае качество готового изделия может значительно ухудшаться. Если в этом есть необходимость, в это же время прорезается дополнительный литниковый проход, необходимый для заливки расплава. Опоки вновь складывают и максимально прочно соединяют. Как только формовочная смесь слегка подсохнет, можно приступать к литью.

Начало литья

Сперва в вагранках, то есть специальных печах, расплавляют чугунные заготовки. Если же требуется отливать сталь, то сырье плавят в доменных, мартеновских, инверторных и прочих печах. Чтобы привести в состояние расплава цветные металлы, используют специализированные плавильные устройства. Все, можно приступать к литью. Если форма одна, то расплав туда вливают ковшом, в индивидуальном порядке. В остальных же случаях, как правило, организуется конвейер: или лента с заготовками идет под ковшом, или же ковш движется над рядами опок. Здесь все зависит исключительно от организации производства. Когда приходит время и металл остывает, его вынимают из формы. В принципе, этот метод идеален в тех случаях, когда требуется литье металлов в домашних условиях (для кузни, например). Чего-то более совершенного в таких условиях добиться все равно не получится. Пескоструйными или шлифовальными машинами с готового изделия снимается окалина и приставшая формовочная смесь. Кстати говоря, этот метод активно применялся при производстве танков во время Великой Отечественной войны. Именно так производили литые башни, причем простота и технологичность данного процесса позволяла выпускать огромное количество боевых машин, которые были так нужны фронту. Какие еще существуют виды литья металлов?

Литье в кокиль

Но ныне используют намного более совершенные и технологичные способы производства литой продукции. Например, литье металла в кокиль. В принципе, этот способ во многом напоминает описанный нами выше, так как и в этом случае используются литейные формы. Только при этом они металлические, что значительно упрощает процесс крупносерийного производства. Итак, в две половинки вставляют конусы и стержни (для заливания металла и образования пустот), а затем накрепко скрепляют их друг с другом. Все, можно приступать к работе. Особенность данного способа в том, что здесь расплавленный металл чрезвычайно быстро застывает, есть возможность принудительного охлаждения форм, а потому и процесс выпуска идет значительно быстрее. При помощи одного только кокиля можно получить сотни, а то и тысячи, отливок, не тратя при этом много времени на индивидуальную подготовку форм и формовочных смесей.

Некоторые недостатки метода

Недостатком данного способа литья является то обстоятельство, что для него подходят только те виды металлов, которые отличаются повышенной текучестью в расплавленном виде. Например, для стали годится только отливка под давлением (о ней ниже), так как материал этот хорошей текучестью не обладает вообще. Под действием сжатого воздуха даже самые «тягучие» сорта стали намного лучше принимают требуемую форму. Плохо то, что обычный кокиль таких экстремальных условий производства попросту не выдержит и развалится. А потому приходится использовать особый метод производства, о котором мы расскажем чуть ниже.

Литье под давлением

Как осуществляется литье — под давлением — металлов? Некоторые аспекты мы уже рассмотрели выше, но все же необходимо раскрыть данный вопрос несколько подробнее. Все достаточно просто. Во-первых, необходима литейная форма из качественных сортов стали, которая может быть многоступенчатой, сложной внутренней формы. Во-вторых, необходимо нагнетающее оборудование, способное выдавать от семи до семисот МП. Главным преимуществом такого способа выплавки является высокая производительность. Что еще обеспечивает литье под давлением? Металлов в этом случае уходит значительно меньше, а качество поверхности готового изделия получается очень хорошим. Последнее обстоятельство предполагает отказ от сложной и довольно муторной процедуры очистки и шлифовки. Из каких материалов при этом методе производства предпочтительнее всего выпускать готовые изделия и детали? Чаще всего применяют сплавы на основе алюминия, цинка, меди и олова-свинца (литье цветных металлов). Температура плавления у них сравнительно невелика, а потому достигается очень высокая технологичность всего процесса. Кроме того, у этого сырья сравнительно маленькая осадка при охлаждении. Это означает, что можно производить детали с очень незначительными допусками, что при выпуске современной техники чрезвычайно важно. Сложность данного метода в том, что при отделении готовых изделий от пресс-форм возможно их повреждение. Помимо этого, данный способ подходит лишь для изготовления деталей с относительно небольшой толщиной стенок. Дело в том, что толстый слой металла будет крайне неравномерно застывать, что предопределит образование раковин и каверн.

Разновидности установок для «давильного» литья

Все машины, которые используются при этом методе отливки изделий из металла, делятся на две большие группы: с горячей и холодной литейной камерой. «Горячая» разновидность чаще всего может быть использована только для сплавов на основе цинка. При этом сама литейная камера погружена в раскаленный металл. Под давлением воздуха или особого поршня он затекает в отливочную полость. Как правило, сильного нагнетательного усилия при этом не требуется, хватает давления до 35-70 МПа. Так что формы для литья металла в этом случае могут быть значительно проще и дешевле, что самым благоприятным образом действует на итоговую себестоимость изделия. В холодных литейных формах расплавленный металл приходится «загонять» вглубь отливочной камеры под особенно высоким давлением. При этом оно может достигать 700 МПа. Где используются детали, полученные методом литья под давлением? Они повсюду. В телефонах, компьютерах, фотоаппаратах и стиральных машинах, всюду есть детали, полученные именно эти методом. Особенно широко его использует машиностроение, в том числе непосредственно связанное с авиационной и даже космической отраслью. Масса отлитых частей может колебаться от нескольких граммов до 50 килограмм (и даже выше). Может ли использоваться еще какая-то «обработка» металлов литьем? Да, и способов еще существует немало.

Литьё по выплавляемым моделям

Как и в самом первом рассмотренном нами случае, человечество издревле знало о методе заливки расплавленного металла в заранее подготовленную модель, сделанную из парафина или воска. Ее просто кладут в опоку и забивают промежутки формовочной смесью. Расплав растворяет воск и идеально заполняет весь объем первичной заготовки. Данный метод хорош тем, что модель не нужно доставать из опоки. Кроме того, при этом возможно получение деталей просто идеального качества, данный процесс литья металлов сравнительно легко автоматизировать. Литьё в оболочковые формы Если отливка сравнительно простая, и «космической» прочности от готового изделия не требуется, может быть использован метод литья в оболочковые формы. Делают их с незапамятных времен, причем в качестве основы используется мелкий кварцевый песок и смола. Сегодня, естественно, в качестве последней используются различные синтетические составы. Затем берутся разборные металлические модели, состоящие из двух половинок, и ставятся на поверхность, разогретую приблизительно до 300 градусов по шкале Цельсия. Затем туда же насыпают формовочную смесь (из песка и сухой смолы) так, чтобы она полностью закрывала поверхность металлических моделей. Под воздействием жара смола плавится, и в толще песка возникает довольно прочная «опока». Как только все это слегка остынет, металлические чушки можно вынимать, а песок отправлять на «прожарку» в печь. После этого получаются достаточно прочные формы: соединив две их половины, можно заливать в них расплавленный металл. Какие еще существуют методы литья металлов? Центробежное литьё При этом расплав выливается в особую форму, которая с очень высокой скоростью вращается в горизонтальной или вертикальной проекции. В результате действия мощных равноприложенных центробежных сил металл равномерно затекает во все промежутки формы, за счет чего достигается высокое качество готового изделия. Такой способ литья идеально подходит для выпуска различного вида труб. Он позволяет формовать значительно более равномерную толщину стенок, чего крайне сложно добиться, пользуясь «статичными» методами.

Электрошлаковое литьё

Существуют ли какие-то способы литья металлов, которые с полным на то правом можно называть современными? Электрошлаковое литьё. При этом жидкий металл сперва получают, воздействуя на предварительно подготовленное сырье мощными электродуговыми разрядами. Может использоваться и бездуговой метод, когда железо плавится от тепла, аккумулируемого шлаком. А вот на последний-то и действуют мощные разряды. После этого жидкий металл, который на протяжении всего процесса ни разу не соприкасался с воздухом, поступает в кристаллизационную камеру, которая «по совместительству» является еще и литейной формой. Используется этот метод для сравнительно простых и массовых отливок, для изготовления которых не нужно соблюдать множество условий. Вакуумная заливка Применяется только в случае «элитных» материалов, таких как золото, титан, высококачественная сталь. При этом металл расплавляется в условиях вакуума, а затем быстро (в тех же условиях) распределяют по формам. Метод хорош тем, что при его применении практически исключено образование воздушных каверн и полостей в изделии, так как количество присутствующих там газов минимальное. Важно помнить, что вес отливок в этом случае не может превышать сотни-другой килограммов. Есть ли возможность получать детали большего веса? Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха. После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Литьё по газифицируемым (выжигаемым) моделям

По качеству отливки и простоте, данный метод является одним из наиболее выгодных, а потому в современной промышленности он используется все более широко. Особенной популярностью такое литье металла, производство которого возрастает год от года, пользуется в КНР и США, так как промышленные базы этих двух стран отличаются наибольшей потребностью в качественной стали. Преимущество данного метода в том, что он позволяет производить отливки без каких бы там ни было ограничений по массе и размерам. Во многом этот метод схож с описанными нами выше: так, в этом случае используется первичная модель не из воска или пластилина, а из широко распространенного ныне пенопласта. Так как материал этот обладает своей спецификой, связующую песчаную смесь набивают в опоку под давлением примерно в 50 кПа. Чаще всего данный метод практикуется в тех случаях, когда необходимо сделать детали массой от 100 граммов до двух тонн. Впрочем, мы уже говорили, что каких-то жестких ограничений на размер деталей нет. Так, посредством этого способа отливки могут производиться даже комплектующие для корабельных двигателей, которые никогда «скромными» размерами не отличались. На каждую тонну металлического сырья расходуется следующее количество дополнительных материалов:

Песка кварцевого мелкого — 50 кг.

Особое противопригарное покрытие — 25 кг.

Гранулированный пенополистирол — 6 кг.

Плотная полиэтиленовая пленка — 10 кв. м.

Вся формовочная смесь – чистый кварцевый песок без каких-либо дополнительных присадок и добавок. Он может быть примерно на 95-97% использован повторно, что значительно повышает экономичность и снижает себестоимость процесса. Таким образом, литье металлов (физика процесса была нами частично рассмотрена) – явление «многогранное», так как на сегодняшний день существует масса новейших методик. Параллельно современная промышленность применяет методы, которые были в ходу уже несколько тысяч лет тому назад, несколько адаптировав их под нынешние реалии.

Особенности работы с литьевой оснасткой

При переработке термопластов температура прессформы не должна быть выше температуры стеклования полимера или температуры его кристаллизации, поэтому обязательно применяют охлаждение прессформы или ее термостатирование. При переработке реактопластов, напротив, форму нагревают при помощи различных способов до температуры, выше точки отверждения термореактивного пластика.

Рисунок 2. Форма установленная на ТПА

При изготовлении пресс-форм важно помнить о необходимости организации вентиляционных каналов (выпаров), через которые расплавленная масса своим давлением должна вытеснять воздух из полости техоснастки. Отсутствие выпаров приводит к многочисленным трудно устранимым дефектам готовых пластиковых изделий.

Прессформы для литья пластмасс могут быть горячеканальные и холодноканальные. Горячеканальные прессформы – более современны, характеризуются отсутствием или минимальным количеством отходов (литников), более быстрым временем производственного цикла, стабильным технологическим процессом и меньшим количеством брака. Горячеканальная система передает давление впрыска в область прессформы с минимальными потерями. При этом горячеканальные прессформы не рекомендуется применять для переработки некоторых нетермостойких пластиков, например жестких композиций ПВХ.

Рисунок 3. Прибор управления горячим каналом

Литье в оболочковые (корковые) формы

К передовым технологическим способам литья, позволяющим изготовлять наиболее точные отливки с минимальной механической обработкой, с уменьшением расхода металла на стружку относиться литье в оболочковой форме.

Для получения литья в оболочковые формы на нагретые металлические плиты с закрепленными на них металлическими моделями и литниковой системой наносится слой песчано-бакелитовой смеси. Нагретая до 150-200 oC модельная оснастка расплавляет бакелит. Который смачивает зерна формовочного материала, прилипающего к модели. Избыток смеси, не прилипший к модели, удаляется, а модельная плита с коркой смеси толщиной 7-10 мм помещается в печь, нагретую до 300-350 oC, где быстро (1-3 мин.) происходит затвердевание корки на модели. Жесткая корка, снятая с модели (полуформа), спаривается с соответствующей ей другой оболочковой полуформой и заливается металлом.

Материалом для оболочковых форм, заливаемых, чугуном или цветными металлами и сплавами, служит мелкозернистый кварцевый песок с 10% бакелитовой смолы. С целью улучшения поверхности стальных отливок иногда применяют хромистый железняк, хромомагнезит, магнезит и другие добавки, повышающие огнеупорность, но удорожающие стоимость песчано-смоляной смеси.

Замена обычной песчаной формы только оболочкой (коркой) сокращает расход формовочных смесей на 50-90 %, повышает точность размеров и чистоту поверхности отливки, увеличивает съем с квадратного метра производственной площади, снижает стоимость отливки.

Параметры впрыска полимерного материала при ЛпД

Давление, развиваемое при впрыске ТПА, зависит от нескольких параметров:

- вязкости расплавленного полимера,

- особенностей литниковой системы, в частности наличия холодного или горячего канала,

- конструкции прессформы,

- конструкции пластикового изделия и места впуска расплава.

Давление в прессформе при впрыске расплавленной полимерной массы растет по мере заполнения формообразующей полости и дальнейшей выдержки отливки. При этом, как правило, величина заданного давления выдержки достигает 30-50 процентов от заданной величины параметра. Эти параметры на современных термопластавтоматах задаются в системе управления и реализуется при помощи гидравлической (реже самой современной – электрической) системы литьевой машины.

Особенности выбора термопластавтомата

Подробно в статье Выбор литьевой машины

При выборе ТПА для литья пластмасс под давлением прежде всего учитывают объем дозы, то есть количество расплава полимера, необходимого для выпуска каждого конкретного изделия. Также важно усилие смыкания ТПА, сила сжатия необходимая для фиксации пресс-формы во время стадии впрыска и выдержки. При неправильном выборе усилия смыкания форма будет приоткрываться. Третьим важнейшим параметром является геометрия области закрепления оснастки на ТПА, а именно размер плит машины и расстояние между колоннами, а также «высоту прессформы». Эти величины определяют максимальный и минимальный размер литьевой формы для установки на конкретный термопластавтомат.

Кроме указанных важнейших основных параметров по выбору ТПА используют несколько более специальных, которые подробно описаны в специальной отраслевой литературе. Например, величина максимальной скорости инжекции, грузоподъемность плит ТПА (прежде всего подвижной плиты), соотношение длины шнека к его диаметру L/D, наличие режима интрузии и т.п. Также важно оснащение термопластавтомата различными узлами и опциями. Для высокоскоростных машин применяются гидроаккумуляторы впрыска и других перемещений. Для подключения роботов и других вспомогательных устройств контроллер ТПА следует оснастить разъемами Euromap 12 или Euromap 67. Применяются датчики фактического давления расплава, датчики падения отформованной детали и прочие.

Работа на вертикальном термопластавтомате

Эта технология отличается от общеупотребляемой тем, что применяется ТПА вертикального типа, а форма открывается также в вертикальном направлении. Метод хорош для мелкосерийного производства, т.к. возможно применять более простые и недорогие в изготовлении прессформы. Также широко применяется вертикальное ЛпД при использовании закладных элементов (как правило металлических). Главным недостатком, присущим такому литью является сложная автоматизация процесса – изделия не могут выпадать из вертикальных прессформ и их приходится извлекать вручную либо роботом.

Каскадное литье (с запорными клапанами)

Этот вид переработки завоевывает все большую популярность ввиду того, что при относительно невысоких вложениях можно радикально улучшить качество выпускаемых изделий. Каскадный впрыск возможен только с применением горячеканальных прессформ особого типа и отличается от стандартного наличием горячеканальной системы с запорными клапанами. Управление клапанами может быть пневматическое, гидравлическое и новейшее – электрическое и осуществляется при помощи специальных приборов. Каскад позволяет управлять инжекцией полимера в форму по желанию оператора ТПА. Таким образом можно избежать спаев, следов течения полимерного материала, пригаров и многих других видов брака при ЛпД.

Инжекционное прессование

Этот технологический процесс отличается от стандартного тем, что впрыск полимерного материала делают в слегка раскрытую прессформу (в этом случае уместно использовать именно такое название оснастки) за небольшое время до ее окончательного смыкания. Окончательное уплотнение полимера и формование готового продукта осуществляются при полном смыкании прессформы. Способом инжекционного прессования изготавливают различные изделия как из термопластов, так и реактопластов. Метод применим в случае недостаточных характеристик ТПА для данной отливки, в частности усилия смыкания. Также качество при таком прессовании на термопластавтомате в меньшей степени зависят от ориентации макромолекул при впрыске (анизотропии), что может повысить качество продукта в части меньшей усадки (если необходимо), лучших механических свойств и меньшего коробления.

Интрузия

Интрузией называется процесс частичного заполнения формообразующей полости в режиме экструзии за счет вращательного движения шнека. Обычно он применяется для производства тяжелых, материалоемких изделий из пластиков. Таким образом можно применять термопластавтоматы с недостаточным для данного изделия объемом впрыска, т.к. форма заполняется не только за счет поступательного, но и за счет вращательного движения шнека в исходном положении. Для интрузии важно, чтобы полимерный материал был достаточно текучим, а литниковые каналы достаточно большого сечения. Также важно отметить, что режимом интрузии оснащаются не все ТПА, необходимо проверить его наличие в спецификации машины.

Бикомпонентная и мультикомпонентная инжекция

Сутью бикомпонентного и мультикомпонентного литья на ТПА является применение двух или нескольких видов полимера, либо одного и того же пластика, но разных цветов, для производства одного изделия на одном термопластавтомате. Как правило, в случае такого вида литья применяются термопластавтоматы с двумя и более узлами пластикации (пары шнек – материальный цилиндр). Сначала в форму впрыскивается первый компонент, затем в ней тем или иным способом открываются дополнительные полости и происходит доинжекция второго компонента и т.д. В редких случаях компоненты поступаются одновременно. При применении би- и мульти-компонентного (многоцветного) литья пластмасс под давлением технологическая оснастка становится значительно сложнее. Как правило применяются формы с двумя и более раздельными горячеканальными системами. Что касается возможностей переключения с одного компонента на другой, то применяют либо поворотные механизмы непосредственно в прессформе, либо так называемый «поворотный стол» в составе бикомпонентной литьевой машины.

Литье точных отливок

Производство точных отливок по выплавляемым моделям. Этот способ литья получил промышленное развитие лишь в сороковых годах нашего столетия для отливок мелких деталей машин и режущего инструмента. Он основан на применении модели из легко-выплавляемого материала (парафина, стеарина и др.), изготовленной с очень большой точностью, и специальных облицовочных материалов, которые в жидком состоянии наносят на модель. Облицовочный слой при высыхании и обжиге формы при высоких температурах образует прочную корку, сохраняет весьма точным отпечаток модели. При сушке формы модель выплавляется, а при обжиге остатки невыплавленной модели выгорают.

При этом способе отливка не имеет швов, так как форма не имеет разъемов, и размеры ее будут точнее, чем при литье в песчаную форму, так как здесь исключены основные причины потери точности: расталкивание формы моделью, перекос формы, подъем верхней опоки, раздутие формы и т. д. Точность отливок, изготовленных по выплавляемым моделям, достигает ±0,05 мм на 25 мм длины отливки.

Описываемый способ получения отливок трудоемок и дорог, но оправдывается во многих случаях тем, что отливки почти не нуждаются в механической обработке. Этим способом отливают многочисленные детали изделий (части механизма швейных машин и охотничьих ружей, детали счетных машин и др.), которые прежде изготовляли путем сложной механической обработки, а также различный режущий инструмент из сплавов, не поддающихся обработке резцом. Получаемый описанным выше способом литой инструмент нуждается лишь в заточке его режущей кромки нз абразивном круге.

Технология изготовления отливок по выплавляемым моделям имеет большое количество вариантов во всех основных операциях, а также в рецептурах модельных и формовочных материалов. Ниже приводится один из типовых процессов получения отливок (рис. 88)

. Металлическую

пресс-форму б выполняют разъемной из двух частей. В пресс-форме изготовляют также литниковую систему. В автоклаве расплавляют легкоплавкий состав в. Наиболее часто применяют смесь 50% парафина и 50% стеарина. Расплавленный легкоплавкий состав из автоклава запрессовывают под давлением 2 аmu в пресс-форму г; получается легкоплавкая модель с точными размерами.

Последовательность изготовления отливок по способу литья по выплавляемым моделям.

После затвердевания легкоплавкую модель д вынимают из пресс-формы. Легкоплавкие модели склеивают в виде блока с общей литниковой системой е и окрашивают, окуная в облицовочный жидкий состав, состоящий из 30—40% гидролизированного этилсиликата и 70—60% кварцевой муки. Толщина наносимого слоя 1,0—1,5 мм.

Облицовочную легкоплавкую модель посыпают корундовым или кварцевым песком ж. После этого блок моделей просушивают при комнатной температуре в течение 5—6 час.

Модель выплавляется из оболочки при помощи горячего воздуха (120 — 150°), паром или горячей водой. Для более крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком, который уплотняют.

Готовую форму прокаливают до температуры 850 — 900°, при которой остатки легкоплавкого состава выгорают, поверхность формы становится гладкой и твердой.

Форму з заливают расплавленным металлом. В случае необходимости металл может подаваться в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корочку отбивают. Для удаления керамической корочки с деталей с отверстиями и внутренними каналами отливки подвергают выщелачиванию при 120° в ванне с щелочным раствором с последующей промывкой в горячей воде. После контроля отливок отрезают литники и зачищают его остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

В промышленности начали применять следующие разновидности способов получения точных отливок:

- Литье по выжигаемым моделям. При этом способе модель не выплавляется из формы, а выжигается.

- Литье по растворяемым моделям. В этом случае модель изготовляется из соли (NaNО3, KNО3 и др.). После изготовления формы при помощи этой модели ее растворяют и таким способом удаляют из формы.

- Литье по замороженным моделям. При этом способе модель изготовляется из водных растворов солей или ртути. Жидкий раствор заливается в штамп и замораживается. По замороженной модели изготовляют форму. Модель из формы удаляют нагреванием.

- Литье в оболочковые формы является разновидностью литья в разовые песчаные формы. Оболочковые формы изготовляются из формовочной смеси, которая состоит из кварцевого песка и бакалитовой синтетической смолы (6 — 7%) в виде порошка. Смесь обладает способностью при нагревании расплавляться, когда же температура нагрева переходит за 160º, она необратимо затвердевает.

показана схема процесса получения оболочковой формы. На бункер 2

(рис. 89, а)

с формовочной смесью закрепляют нагретую до 200 — 250º металлическую модельную плиту 1. После этого бункер с плитой опрокидывают на 180°, формовочная смесь 3 покрывает горячую модельную плиту

(рис. 89, б)

и начинает образовываться корочка из песка и затвердевшей смолы. Далее производится обратный поворот бункера на 180°

(рис. 89, в)

для удаления с него модельной плиты, на которой уже успела образоваться оболочковая форма 4. Плиту с оболочкой помещают в электрическую печь (дана в плане

рис. 89, г

), имеющую форму круга 5 с вырезом в 1/4. В печь последовательно загружают три плиты с полуформами.

Последовательность изготовления оболочковых форм

Специальным вращающимся приспособлением в виде креста плиты передвигаются по печи и выгружаются на рабочем месте 6. Здесь с каждой плиты удаляют готовую оболочковую полуформу (рис. 89, д)

, а еще горячую плиту закрепляют на бункер 2 с формовочной смесью для нового цикла. Две половинки оболочек соединяют скобами 7

(рис. 89, е)

или склеивают. Полученную оболочковую форму заливают в вертикальном или горизонтальном положении через литниковую систему 8. Оболочковая форма из песчано-смоляной смеси после заливки металла легко разрушается, освобождая отливки.

Для крупных отливок, ввиду опасности прорыва металла во время заливки, оболочковые формы помещают в опоку 10 и засыпают чугунной дробью 9 (рис. 89, е)

. Для крупных оболочек в качестве связующего материала вместо синтетической смолы применяется жидкое стекло.

В промышленности в настоящее время внедряются 2-, 4-, 6- и 14-позиционные карусельные полуавтоматы для изготовления оболочковых форм и стержней.

приведена поточно-механизированная линия изготовления оболочек. Песок со склада загружается в бункер 1, откуда через лопаточный питатель попадает в сушило 2. После сушки песок просеивается через сито 3 и направляется для остывания в бункер, из него в шнековый приемник 4. Далее песок элеватором 5 подается в агрегат для перемешивания с синтетической смолой. Управление агрегатом осуществляется с пульта 7. Приготовленная смесь элеватором 8 подается на ленточный конвейер 10, с которого плужками сбрасывается в формовочные и стержневые машины 9.

Автоматическая линия для изготовления отливок в оболочковых формах.

Изготовление оболочковых полуформ производится на автомате 12, а оболочковых стержней — на автомате 11. Готовые оболочки и стержни в коробках подаются по рольгангу 13 к сборочному столу 14. Далее на позиции 15 происходит соединение оболочек. Готовые формы подаются на площадки 16 подвесного конвейера 17. После заливки форм металлом из ковша 18 и охлаждения отливок формы попадают на вибрационную решетку 19. После отбивки литниковой системы от отливки они по рольгангу 20 поступают на дробеметную очистку 21. После чего отливку красят 22 и сушат 23. Горелая формовочная смесь ленточным конвейером 24 выносится в отвал.

Литье с газом

Для литьевого производства очень толстостенных изделий из полимеров практически единственной подходящей технологией является инжекция с газом. Переработка пластиков этим способом производится на стандартных машинах, но с использованием адаптированных прессформ и специального модуля для генерации газового впрыска, подключенного к термопластавтомату. Суть процесса в общем случае сводится к доставке неполной дозы полимерного материала в формообразующую полость с последующим впуском сжатого под давлением 5-20 МПа газа в массу расплава через специальные инжекторы. Газ уплотняет пластик «изнутри» и прижимает его к стенкам формы. Таким образом получается полностью отформованная деталь с пустотами внутри. Впрыск с газом может применяться в частности для компенсации утяжин при большой разнотолщинности изделия. Кроме того, немаловажно, что ЛпД с газом производится при пониженном давлении расплава в форме, что позволяет использовать ТПА с меньшими усилиями смыкания, чем при стандартном процессе.

Центробежное литье

При центробежном литье во вращающуюся форму заливают расплавленный металл, который под действием центробежных сил прижимает ее к стенкам и, застывая, принимает желаемую форму. Отливки получаются плотными, так как посторонние включения, равно как и газы, будучи легче металла, оттесняются центробежной силой к внутренней поверхности формы, а основное тело отливки приобретает плотное здоровое строение.

При центробежном литье формы делают из чугуна и хромоникелевой стали. С внутренней стороны поверхности смазываю тих слоем огнеупорного материала.

Удлиненные детали (цилиндры, втулки) отливают на машине с горизонтальной осью, а зубчатые колеса, круги, кольца, гребни винты и арматуру — на центробежной машине с вертикальной осью.

При центробежном литье можно получить отливки любой формы, а не только тела вращения. При так называемом полуцентробежном литье конфигурация отливаемых деталей образуется не только центробежной силой, но и с помощью стержней. Ось вращения формы при этом совпадает с осью симметрии отливки. При центрифугировании металл в форму подается через стояк в центре, а в полость форм, расположенных на горизонтальном столе, он попадает по литниковым каналам. Таким способом можно получить отливки и не имеющие оси симметрии. Любой конфигурации.

Методы литья металлов

По нынешнему размаху промышленности современная цивилизация всего за один год перерабатывает металл в таком объеме, на добычу которого в прежние времена ушла бы как минимум пара столетий. И дело не только в усовершенствованных технологиях и возросшей скорости производственных процессов. Такой объем металлопромышленной продукции — насущная потребность современного человечества.

В докладе по физике о литье металлов нельзя не уделить немного внимания зарождению и развитию литейного дела. Способность железа застывать в заданной форме при определенных условиях была высоко оценена людьми еще в древности. По предположениям многих ученых и исследователей, знакомство человечества с металлом осуществилось посредством метеоритов.

Метеоритное железо обладало всеми характеристиками, необходимыми для успешного литья (плавкостью и т. д. ). Именно это вещество положило начало зарождению литейного дела.

Древние люди довольно быстро изучили основы процесса «укрощения» металла, после чего наступила стадия развития литья как составляющей жизнедеятельности.

К эпохе Средневековья литейное дело было уже крупной отраслью с большим оборотом денежных средств.

На протяжении многих веков человечество постигало тайны металла и не напрасно. Сейчас познание уже достигло такого высокого уровня, что практически любой мастер-любитель может в домашних условиях изготовить простую и небольшую металлическую деталь.

Основной способ получения металлических изделий — это литье. Суть этого процесса заключается в заполнении какой-либо емкости или полости материалом в жидком агрегатном состоянии. Расплавленный металл заливают в специальную литейную форму.

Рабочей частью этой емкости служит полость определенного формата. Она задает помещенному в нее материалу нужные параметры — форму и размер, поверхность и ее качество.

Последующий этап — термовременной переход вещества из жидкого в твердое агрегатное состояние.

На этом этапе материал, который залили в полость, охлаждается и затвердевает, в результате чего приобретает заданные литейной формой габариты, конфигурацию и прочие характеристики. Полученные изделия называются отливками.

Литейное производство — это метод изготовления фасонных заготовок деталей посредством заливки металла в расплавленном состоянии внутрь заранее подготовленной полой формы, имеющей нужную конфигурацию. После отвердевания и охлаждения материала в полости образуется отливка-заготовка детали.

Стоит подчеркнуть, что полученный результат литейного производства — это именно заготовка, а не копия детали.

Произведенная отливка при правильном проведении процесса создания максимально приближена по размерам и форме к оригинальной детали, но все же не повторяет ее полностью. Посредством литья невозможно получить точную копию.

Это задачи последующей обработки и уже совсем другие этапы производства (затачивание, шлифовка и т. п. ).

Наименование литья применимо ко всему, что получают посредством процесса отлива металлов. Эта категория представлена не только продукцией литейного производства, но и художественными изделиями, а также продуктами народных промыслов.

Области применения

Технологический процесс литья металлов отличается востребованностью, так как его применение позволяет производить разнообразную продукцию высокого качества, не прибегая к громоздкому оборудованию и огромному количеству работников.

Этот способ производства используется для создания и выпуска различных металлических изделий, которые, в свою очередь, широко применяются в следующих отраслях:

- автомобилестроительной;

- авиационной;

- машиностроительной;

- электротехнической;

- медицинской (в частности — стоматологической и ортопедической);

- ювелирной и т. д.

На современном рынке металлопромышленности эта производственная технология пользуется высочайшим спросом. Более того, литье металлов входит в топовую десятку лучших мировых технологий, наиболее эффективных и самых применяемых.

Классификация литья

Литье включает в себя множество подкатегорий, значительно отличающихся друг от друга по самым разным критериям. Классификация литья металлов на основные разновидности отображена в таблице.

- из черного;

- из цветного;

- из редкоземельного;

- из сплавов на основе черного или цветного металла.

- центробежного типа;

- вакуумного типа;

- статического (неподвижного) типа;

- непрерывного типа;

- электрошлакового типа;

- посредством выжимания;

- в песчаные формы;

- в вакуумно-пленочные формы;

- в оболочковые формы;

- в формы из смесей холодного твердения;

- в кокиль;

- в землю;

- под давлением;

- по моделям выплавляемого типа;

- по моделям газифицируемого типа;

- по моделям замораживаемого типа и т. д.

- точное;

- грубое;

- прецизионное.

- бытовое;

- декоративное;

- медицинское;

- техническое;

- художественное.

Основными критериями считаются материал изделия и технология отлива. Поэтому стоит рассмотреть относящиеся к ним категории подробнее.

Материал отливок

Литью поддаются все существующие металлы, но их пригодность для этого процесса далеко не одинакова. Они отличаются друг от друга по своим литейным свойствам — ключевым параметрам для процесса.

Главным показателем пригодности материала для литья служит его жидкотекучесть. Этот параметр отражает способность к заполнению литейной формы любой конфигурации.

Степень жидкотекучести вещества находится в зависимости от следующих его характерных особенностей:

- химического состава;

- внутренней структуры;

- температуры плавления.

Материал для отлива должен обладать высоким значением жидкотекучести. Для этого у него, в частности, должна быть низкая температура плавления.

Чем ниже этот показатель у материала, тем легче производится его отлив и, соответственно, тем меньше затрат требует производственный процесс.

Именно поэтому самые востребованные и распространенные в промышленности металлы — это обладатели низкой температуры плавления.

Металлы, пригодные для литья и активно применяемые в этом процессе, делятся на три категории:

- черные;

- цветные;

- редкоземельные.

Кроме того, иногда в отдельную категорию выделяются сплавы, в основу которых положены черные или цветные металлы (например, для первых это чугун с шаровидным графитом). К группе черных металлов относятся отливки из сплавов на основе железа:

- стали;

- ковкого чугуна;

- литейного чугуна.

Редкоземельными металлами называются 17 элементов периодической системы Менделеева. Разумеется, по востребованности в металлопромышленности они значительно уступают масштабам литья черных и цветных металлов.

Что касается цветных металлов, то они представлены драгоценными материалами, а также веществами, не включающими в свой состав большого количества железа:

- алюминием;

- бронзой;

- висмутом;

- золотом;

- латунью;

- медью;

- магнием;

- никелем;

- оловом;

- платиной;

- свинцом;

- серебром;

- титаном;

- цинком и т. д.

Для каждого вида материала в соответствии с его свойствами и характеристиками определены предпочтительные технологии отлива. Это позволяет произвести изделие с нужными параметрами и качествами, а также, что не менее важно, избежать брака.

Технология производства

С момента возникновения литейного производства и до настоящего времени было разработано множество различных техник отлива, отличающихся по условиям. Так как этих технологий очень много и охватить их все в рамках одного доклада невозможно, стоит рассмотреть главные из них. К основным способам литья металлов относятся следующие:

- статический;

- центробежный;

- под давлением.

Статическое литье выражается в заливке материала в неподвижную форму. Это самый часто применяемый метод и, вероятно, наиболее легкий и простой. Металл, который расплавили, заливают в полость неподвижной литейной емкости пока та не заполнится. Затем материал выдерживают в форме до его отвердевания.

Центробежный тип литья подразумевает заливку расплавленного материала в специальную металлическую или песочную форму, которая вращается вокруг оси (горизонтальной или вертикальной).

Этот способ отлива отличается экономичностью, к тому же для производства определенных видов продукции он подходит гораздо больше, чем отлив статического типа. К такой продукции относятся кольца и трубы осесимметричного типа и многое другое.

Особым спросом пользуются изготовленные центробежным способом заготовки с формой тел вращения — это всевозможные втулки, роторы, гильзы и т. д.

Метод отливки под давлением отличается:

- высокой производительностью;

- высоким качеством;

- точными размерами изделия, что сводит потребность в его последующей механической обработке к минимуму.

Суть процесса выражается в следующем — автоматический литейный механизм наполняет специальную пресс-форму из металла (матрицу для отливки) расплавленным материалом под давлением в диапазоне 7−700 МПа. Отливки, произведенные таким методом, широко применяются в качестве составных деталей при сборке автомобилей, компьютеров и большой части бытовой техники.

Стоит также отметить, что различные виды литья металлов могут применяться как по отдельности, так и в объединенном (совмещенном) варианте — например, литье электрошлакового типа в кокиль и т. п.

Изучение процесса литья входит в школьную программу и относится к физике за восьмой класс. Такой доклад на тему литье металлов поможет учащимся в усвоении изучаемого материала.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Литье в песчаные формы

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения.

За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию.

Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре.

Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить.

И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы.

Черные металлы дают более 90% мирового потребления металлических сплавов.

Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

МедьЦинкНикель и его сплавы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл.

В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется.

Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом.

Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью.

К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью.

Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов.

После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Современные технологии и методы литья металлов в производстве

Работать с металлом человек начал очень давно и с тех пор потребность в этом прочном и удобном в обработке материале только растет.

В современном мире металл является наиболее распространенным материалом не только в производстве, но и в быту.