Оборудование для производства пельменей

Идей для малого бизнеса существует множество – было бы желание им заниматься. И, соответственно, капитал.

Производство пельменей, как раз одна из тех технологий, которая не потребует больших финансовых вложений и специального обучения.

К тому же гарантировано и быстро себя окупает: продукты питания, тем более, полуфабрикаты, находят свой рынок сбыта всегда, даже в непростые кризисные времена.

Какое оборудование для производства пельменей понадобится, чтобы начать свое дело с нуля?

Машины для производства пельменей

В зависимости от того, в каких масштабах вы планируете работать, можно приобрести небольшой станок для производства пельменей штамповочного типа – работают такие на готовом сырье, или же полную линию по производству пельменей, которая может включать в себя агрегаты по замесу теста, измельчению мяса и последующем формовании полуфабриката.

Самый бюджетный вариант выглядит так: в два бункера загружается уже готовое тесто и фарш, которые затем подаются в формовочную секцию.

Матрица состоит из десяти ячеек, то есть, за один раз формуется 10 пельменей стандартным весом 10-12 грамм.

Более современные модели позволяют устанавливать несколько матриц – для лепки пельменей разной формы, а также вареников и равиоли.

Можно регулировать толщину теста и количество фарша, то есть вес изделия. Для самого дорогого линейного оборудования понадобится отдельный цех и своя рецептура изготовления теста и начинки.

Вначале его нужно будет настроить и откорректировать по мере работы. Но и ассортимент продукции, выпускаемой таким аппаратом, скорость и количество будут несоизмеримо выше.

Если вы немного стеснены в финансах, можно приобрести линию «б-у». Или же начать с простейшей машины, а потом постепенно совершенствовать ее – обычно есть возможность позднее установить дополнительную матрицу и увеличить производительность.

Познакомьтесь, как происходит переработка шин в топливо и узнайте о всех особенностях их утилизации.

Поддоны сегодня довольно широко востребованы для складирования и транспортировки продукции. На этой странице, например, можно узнать что представляет из себя кондуктор для производства поддонов.

Технология производства пельменей

Нужно понимать: в зависимости от того, выбрали вы аппарат или их линию, будет изменяться и технология.

Так, например, если вам нужно лишь небольшое количество пельменей в качестве дополнительной продукции для нужд кафе, вам будет достаточно небольшого штамповочного аппарата для производства пельменей.

Тогда процесс производства пельменей на несколько этапов сократится. На полной автоматической линии он будет сложнее и продолжительнее.

Стандартная технологическая схема производства пельменей такова:

- Сначала в тестомес засыпается мука, яйца или яичный порошок, добавляется вода, соль, иногда экструдер – это вещество, восполняющее низкое содержание клейковины в муке и делающее тесто более грубым, но плотным. Готовится тесто.

- Далее оно подается в раскаточный бункер. Одновременно в дробилке измельчается мясо или несколько его сортов. Затем добавляется лук и специи, после чего фарш вымешивается и для удобства обработки соединяется со льдом или ледяной водой.

- После бункера тесто выкладывается на формовочную ленту, где происходит его дораскатка. Затем порционно подается фарш и формуется полуфабрикат заданной формы и веса.

Готовый продукт затем замораживают в специальной камере, после чего фасуют или же подвергают тепловой обработке и реализуют, если речь идет о т очках общественного питания.

В том случае, если у вас небольшой станок, изготавливающий пельмени методом штамповки, все еще проще.

Достаточно просто заложить в него тесто и фарш, дальше он все сделает сам. Продукт получается, как правило, в форме полумесяца.

Но некоторые современные, качественные аппараты позволяют также изготавливать пельмени с удлиненными «ушками», которые можно потом соединить, чтобы создать эффект «домашней», ручной лепки.

Сырье для изготовления пельменей

Тут может быть два варианта:

- если вы купили штамповочный автомат для производства пельменей, то вам придется позаботиться о сырье-полуфабрикатах: тесте и фарше. Вы можете готовить его сами, если у вас есть для этого помещение, время и рабочие руки, или закупать его у производителя. Какой вариант больше подходит – решать вам;

- для линейного производства закупать нужно ингредиенты для теста и начинки пельменей. Это мука, яйца или яичный порошок, специи, мясо, лук, другие добавки – в зависимости от выбранной вами рецептуры изготовления.

Вы можете выбрать промежуточный вариант для автоматической линии – тесто замешивать самостоятельно, а фарш покупать уже готовый.

В строительстве сегодня очень популярна стеклопластиковая арматура. Познакомьтесь, как организовано производство стеклопластиковой арматуры. Обратите внимание на эффективность нового стройматериала.

Узнать о производстве сэндвич панелей ппу можно на этой страничке. Познакомьтесь, из какого оборудования состоит линия по их производству.

Изготовление валенок заслуженно считается национальным российским брендом. На странице http://buisiness-oborudovanie.com/dlya-xoztovarov/oborudovanie-dlya-proizvodstva-valenok/ представлено оборудование для валяния валенок.

Станки и линии для производства пельменей

Подобное оборудование выпускает как отечественный производитель, так и зарубежный. Российские и украинские агрегаты самые недорогие, например, простейшая модель, уже снятая с производства, но все еще доступная в продаже – АИП-0,55. Это достаточно компактная (вес около 60 кг) машина, мощностью в 550 Ватт.

Производительность – до полусотни килограммов продукта в час. Тесто и фарш подаются в специальные отделы, затем тесто формуется в трубку, которая начиняется фаршем и разрезается на пельмени. Возможно докомплектация еще одной матрицей для производства вареников.

Отечественная новинка – модель «СД-800». Станок также производит пельмени или вареники из готового теста и начинки, но обладает рядом усовершенствований и преимуществ. На нем можно регулировать вес продукции в диапазоне от 2 до 20 грамм, выбирать различные формы лепки, контролировать соотношение начинки и теста.

Особая технология позволяет не нагреваться тесту в процессе обработки, не пересушивает его. То есть, при заморозке полуфабрикат не растрескивается, не ломается и на вкус превосходит пельмени, изготовленные на других аппаратах. Производительность – до 750 кг в час.

Корейское или китайское оборудование для производства пельменей будет хорошей альтернативой. Аппарат модели JGL-120 является промежуточным по мощности и производительности между двумя первыми (1500 Ватт, до 120 кг продукции в час). База на колесиках позволяет перемещать станок в любое удобное для вас помещение.

Вы можете регулировать толщину теста и вес изделия, штамповать как пельмени, так и вареники. Это оптимальный вариант для стартового бизнеса, если рассматривать в первую очередь соотношение «цена-качество».

Совет: за ту же сумму, которую вам придется выложить за «бэушную» европейскую технику, вы приобретете современную и новую линию из Китая, на которую получите полную гарантию по ремонту и обслуживанию.

Мониторинг производственного оборудования: как с этим дела в России

Привет, Хабр! Наша команда занимается мониторингом станков и разных установок по всей стране. По сути, мы обеспечиваем возможность производителю не гонять лишний раз инженера, когда «ой, оно всё сломалось», а на деле надо нажать одну кнопку. Или когда сломалось не на оборудовании, а рядом.

Базовая проблема следующая. Вот вы производите установку для крекинга нефти, либо станок для машиностроения, либо какое-то другое устройство для завода. Как правило, продажа сама по себе крайне редко возможна: обычно это контракт на поставку и обслуживание. То есть вы гарантируете, что железяка будет работать лет 10 без перебоев, а за перебои отвечаете либо финансово, либо обеспечиваете жёсткие SLA, либо что-то подобное.

По факту это означает, что вам нужно регулярно отправлять инженера на объект. Как показывает наша практика, от 30 до 80 % выездов — лишние. Первый случай — можно было бы разобраться, что случилось, удалённо. Либо попросить оператора нажать пару кнопок — и всё заработает. Второй случай — «серые» схемы. Это когда инженер выезжает, ставит в регламент замену или сложные работы, а сам делит компенсацию пополам с кем-то с завода. Или просто наслаждается отдыхом с любовницей (реальный случай) и поэтому любит выезжать почаще. Завод не против.

Установка мониторинга требует модификации железа устройством передачи данных, самой передачи, какого-то озера данных для их накопления, разбора протоколов и среды обработки с возможностью всё посмотреть и сопоставить. Ну и с этим всем есть нюансы.

Почему нельзя обойтись без удалённого мониторинга?

Банально дорого. Командировка для одного инженера — минимум 50 тысяч рублей (самолёт, гостиница, проживание, суточные). Плюс не всегда получается разорваться, и один и тот же человек может быть нужен в разных городах.

- В России поставщик и потребитель почти всегда достаточно далеко находятся друг от друга. Когда вы продали изделие в Сибирь, вы ничего, кроме того, что вам скажет поставщик, о нём не знаете. Ни как оно работает, ни в каких условиях эксплуатируется, ни, собственно, кто там кривыми руками какую кнопку нажал — этой информации объективно у вас нет, вы её можете знать только со слов потребителя. Это очень усложняет обслуживание.

- Необоснованные обращения и претензии. То есть ваш заказчик, эксплуатирующий ваше изделие, в любой момент может позвонить, написать, пожаловаться и сказать, что ваша штука не работает, она плохая, она сломалась, приезжайте срочно и чините. Если вам повезло и это не просто «не залили расходник», то вы не зря отправили специалиста. Часто бывает так, что полезная работа занимала меньше часа, а всё остальное — подготовка командировки, перелёты, проживание, — всё это потребовало кучу времени инженера.

- Бывают явно необоснованные претензии, и, чтобы это доказать, нужно отправить инженера, составить акт, обратиться в суд. В результате этого процесс затягивается, и ничего хорошего ни для заказчика, ни для вас это вообще не несёт.

- Споры возникают из-за того, что, например, заказчик неправильно эксплуатировал изделие, заказчик по каким-то причинам имеет на вас зуб и не говорит о том, что ваше изделие работало неправильно, не в тех режимах, которые заявлены в ТЗ и в паспорте. При этом противопоставить ему вы ничего не можете или можете, но с трудом, если, например, ваше изделие как-то ведёт логирование и запись тех режимов. Поломки по вине заказчика — это происходит вообще сплошь и рядом. У меня был случай, когда дорогущий немецкий портальный станок сломался из-за наезда на столб. Оператор не делал привязку к нулю, и в результате там станок встал. Причём заказчик совершенно чётко сказал: «А мы тут ни при чём». Но логировалась информация, и можно было эти логи поднять и понять, на какой управляющей программе и в результате чего произошёл этот самый наезд. Это спасло очень большие расходы поставщика в связи с гарантийным ремонтом.

- Упомянутые «серые» схемы — сговор с сервисником. Сервисник ездит к заказчику постоянно один и тот же. Ему говорят: «Слушай, Коль, давай знаешь как сделаем: ты напишешь, что у нас тут всё поломалось, компенсацию получим, или привезёшь для ремонта какой-то зип. Мы всё это тихой сапой реализуем, деньги поделим». Остаётся либо верить, либо как-то измысливать какие-то сложные пути проверки этих всех умозаключений, подтверждений, что не прибавляет ни времени, ни нервов, и ничего хорошего в этом не происходит. Если вы знакомы с тем, как автосервисы борются с мошенничествами по гарантии и сколько сложностей это накладывает на процессы, то примерно понимаете проблему.

Ну так все же устройства пишут лог, правда? В чём проблема?

Проблема в том, что если поставщики более-менее понимают, что лог нужно постоянно писать куда-то (или поняли за последние несколько десятков лет), то дальше культура не пошла. Лог часто нужен для разбора случаев с дорогостоящим ремонтом — была ли это ошибка оператора или реальная поломка оборудования.

Чтобы забрать лог, часто нужно подойти физически к оборудованию, открыть какой-то кожух, обнажить сервисный разъём, подключить к нему кабель и забрать файлы данных. Потом упорно грепать их несколько часов, чтобы получить картину ситуации. Увы, но так происходит почти везде (ну либо у меня однобокая точка зрения, поскольку мы работаем как раз с теми производствами, где мониторинг только налаживается).

Наши основные клиенты — производители оборудования. Как правило, они начинают задумываться о том, что стоит как-то заняться мониторингом, либо после какого-то крупного инцидента, либо просто глядя на счета за командировки за год. Но чаще всё же речь идёт о крупном сбое с потерей денег или репутации. Прогрессивные руководители, которые задумываются о том, чтобы «как бы чего не случилось», редки. Дело в том, что обычно руководителю достаётся старый «парк» сервисных контрактов, а ставить датчики на новое железо он смысла не видит, потому что понадобится это только через пару лет.

В общем, в какой-то момент жареный петух всё же клюёт, и наступает время модификаций.

Сама по себе передача данных не очень страшна. На оборудовании обычно уже есть датчики (либо они довольно быстро ставятся), плюс уже пишутся логи и отмечаются сервисные события. Всё это нужно только начать отправлять. Общая практика — прямо в устройство от рентген-аппарата до автоматической сеялки вставляется какой-то модем, например, с embed-SIM, и отправляет телеметрию через сотовую сеть. Места, где сотового покрытия нет, как правило, находятся довольно далеко и в последние годы редки.

А дальше начинается тот же самый вопрос, что и раньше. Да, логи теперь есть. Но их нужно куда-то складывать и как-то их читать. В общем случае нужна какая-то система визуализации и разбора инцидентов.

И тут на сцене появляемся мы. Точнее, часто мы появляемся раньше, поскольку руководители поставщиков смотрят, как сделано у коллег, и сразу едут к нам советоваться по поводу подбора железа для отправки телеметрии.

Рыночная ниша

На Западе путь решения такой ситуации сводится к трём вариантам: Siemens-экосистема (очень дорого, нужно для очень крупных узлов, как правило, типа турбин), самописные мандулы или кто-то из локальных интеграторов помогает. В итоге к приходу всего этого на российский рынок образовалась среда, где есть Siemens со своими кусками экосистемы, Amazon, Nokia и несколько локальных экосистем вроде разработок 1С.

Мы зашли на рынок как объединяющее звено, позволяющее собирать любые данные с любых устройств по любым (ладно, почти любым более-менее современным) протоколам, обрабатывать их вместе и показывать их человеку в любом требуемом виде: для этого у нас есть крутые SDK для всех сред разработки и визуальный конструктор пользовательских интерфейсов.

В итоге мы можем собрать все данные с устройства производителя, завести в хранилище на сервере и собрать там панель мониторинга с алертами.

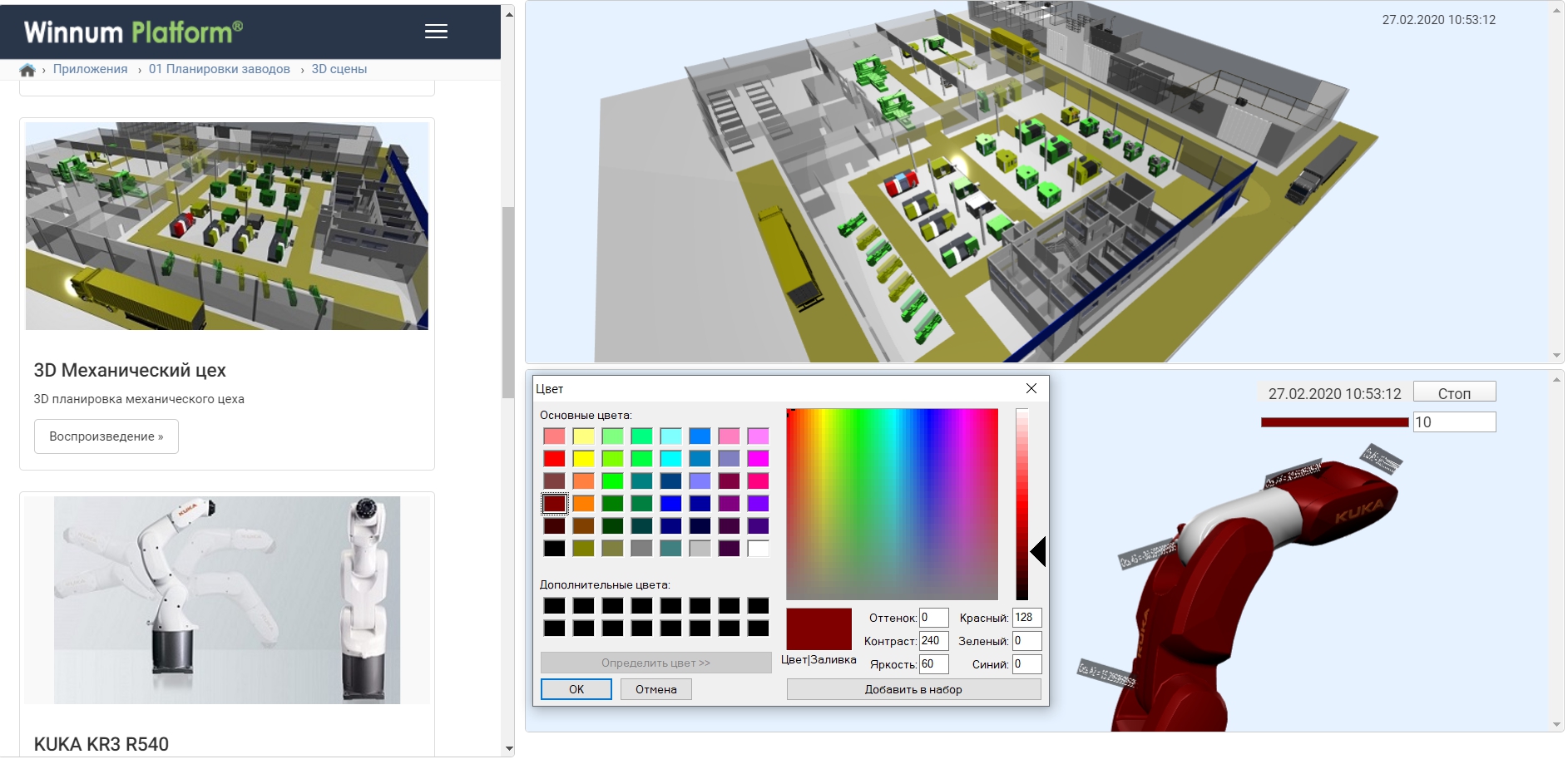

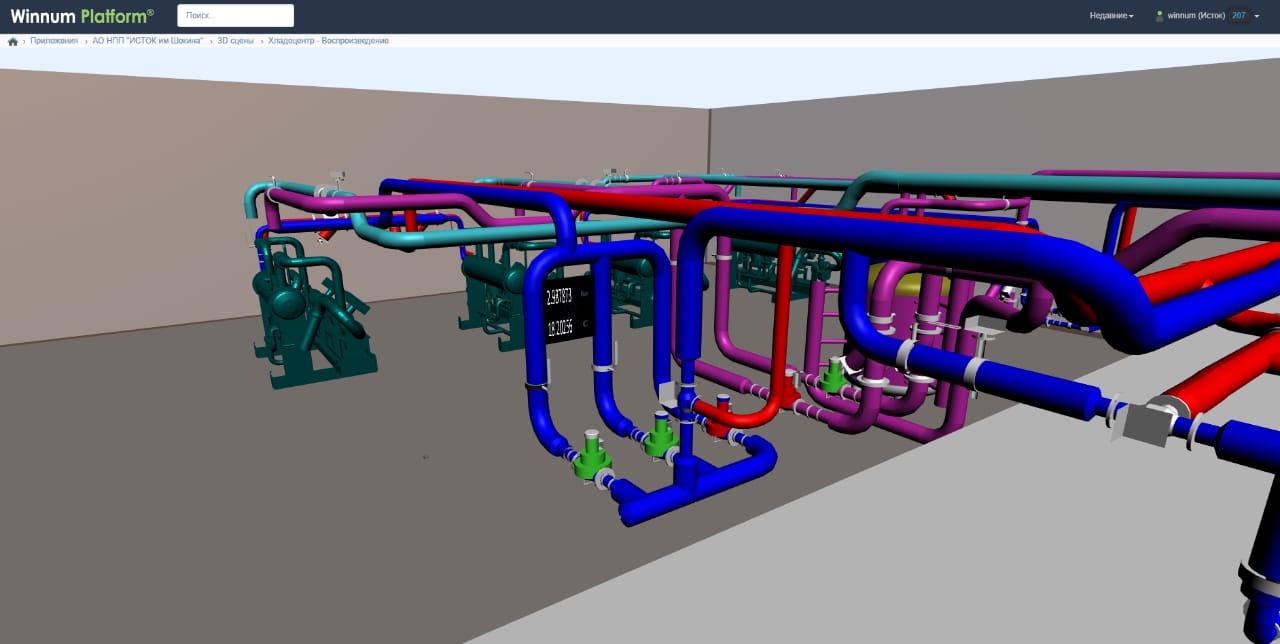

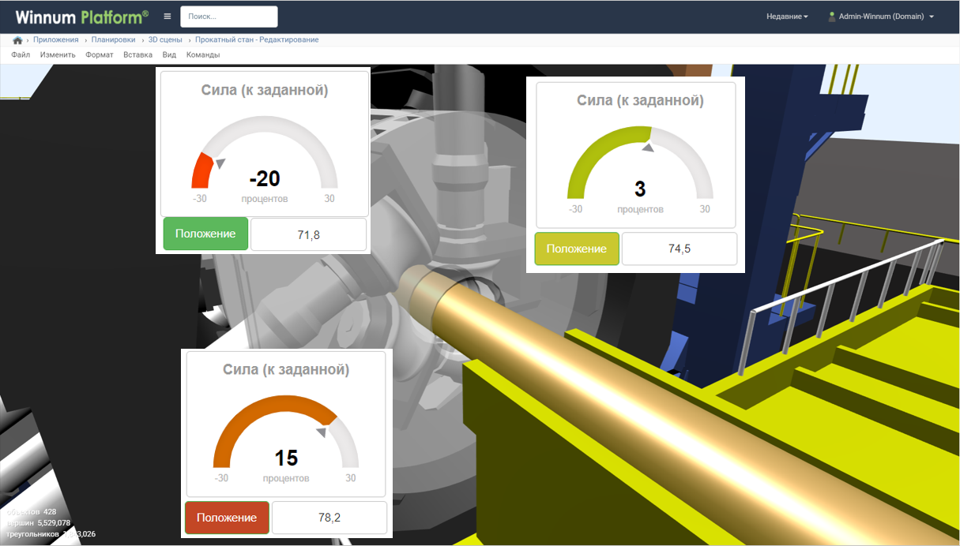

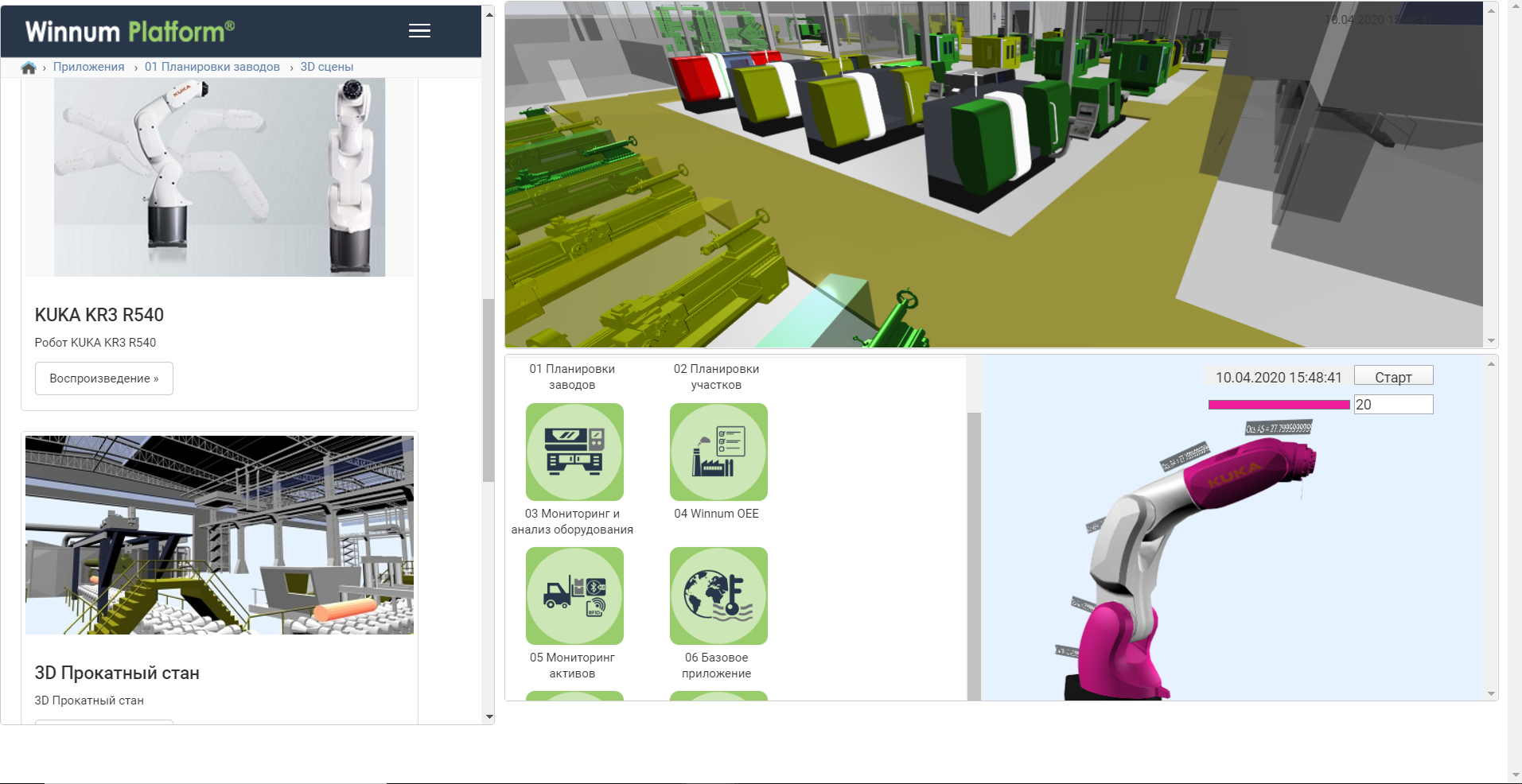

Вот так это выглядит (здесь заказчик сделал ещё визуализацию предприятия, это несколько часов в интерфейсе):

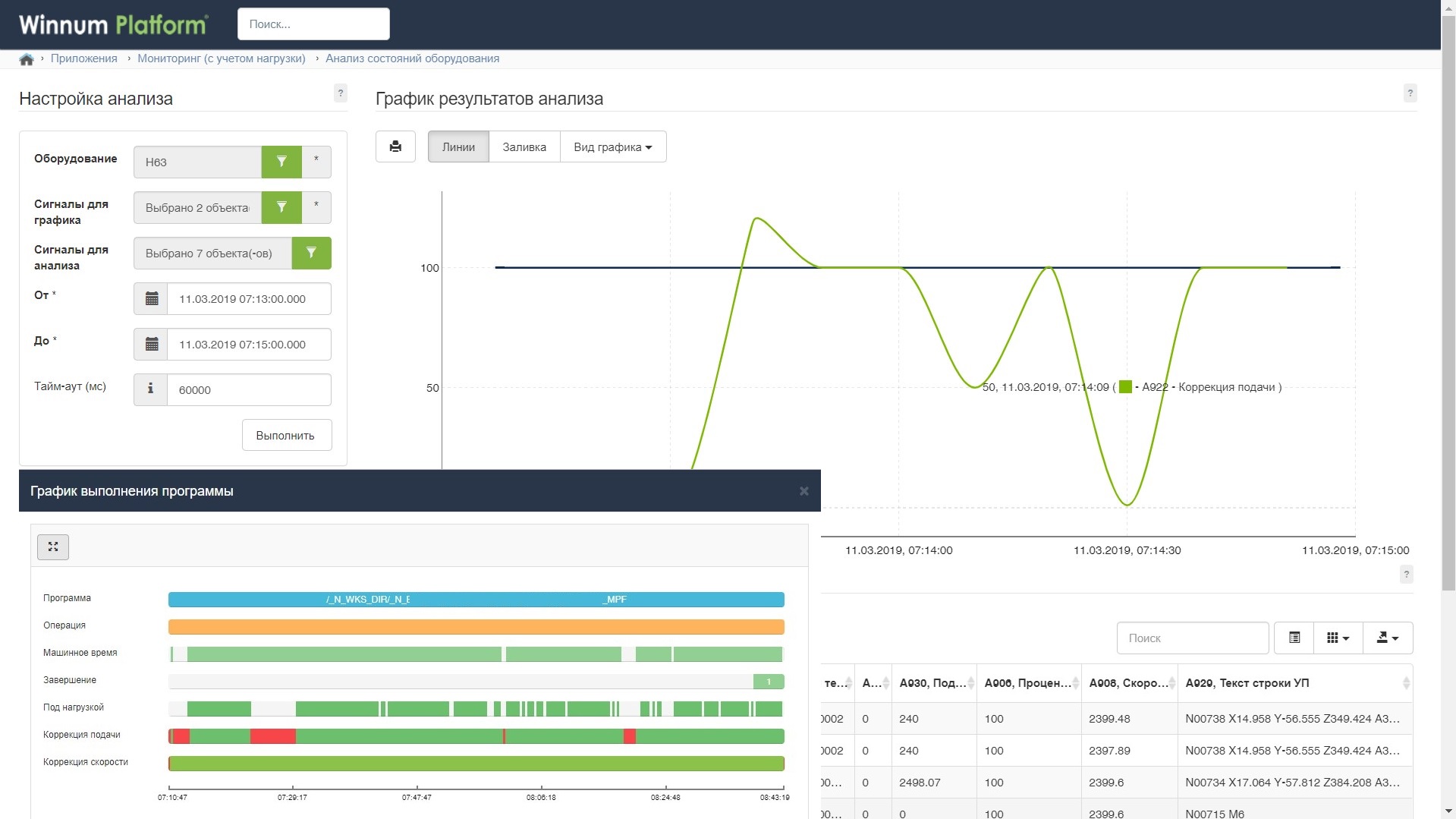

И есть графики с оборудования:

Алерты выглядят так: на уровне станка, если превысили усилие на исполнительном органе или возникло столкновение, настраивается набор параметров, и система будет информировать отдел или ремонтные службы при выходе за них.

Ну и самое сложное — прогнозирование выхода из строя узлов по их состоянию для профилактики. Если понимать ресурс каждого из узлов, то можно сильно сократить расходы на тех контрактах, где идёт оплата за простой.

Резюме

Эта история звучала бы довольно просто: ну поняли, что нужно отправлять данные, мониторинг и анализ, ну выбрали вендора и внедрили. Ну и всё, все счастливы. Если речь идёт про самописные системы на своём же заводе, то, как это ни странно, системы быстро становятся недостоверными. Речь идёт о банальной потере логов, неточных данных, сбоях в сборе, хранении и получении. Через год-два после установки начинают удалять старые логи, что тоже не всегда хорошо заканчивается. Хотя там практика — с одного станка за год собирается 10 Гб. Решается это на пять лет покупкой ещё одного жёсткого диска за 10 тысяч рублей… В какой-то момент выясняется, что первично не само передающее оборудование, а система, которая позволяет получаемые данные анализировать. Важно удобство интерфейса. Это вообще беда всех промышленных систем: быстро разобраться в ситуации не всегда просто. Важно, сколько данных видно в системе, количество параметров с узла, способность системы оперировать большим объёмом и количеством данных. Настройка дашбордов, встроенная модель самого устройства, редактор сцен (чтобы рисовать схемы размещения на производствах).

Давайте приведу пару примеров, что это даёт на практике.

- Вот глобальная компания-производитель промышленного холодильного оборудования, используемого в основном в торговых сетях. 10 % дохода компании приносит оказание сервисных услуг по обслуживанию своей продукции. Нужно сократить себестоимость сервисных услуг и вообще дать возможность нормально увеличивать поставки, потому что, если продавать больше, то имеющаяся система сервисного обслуживания не справится. Подключились напрямую к платформе единого сервисного центра, модифицировали пару модулей для нужд именно этого заказчика, получили снижение командировочных расходов на 35 % за счёт того, что доступ к сервисной информации предоставляет возможность выявлять причины выхода из строя без выезда сервисного инженера. Анализ данных за длительные интервалы времени — прогнозировать техническое состояние и при необходимости быстро выполнять обслуживание «по состоянию». В качестве бонуса увеличилась скорость реакции на запрос: выездов стало меньше, инженеры стали успевать быстрее.

- Машиностроительная компания, производитель электрического транспорта, используемого во многих городах РФ и СНГ. Как и все, они хотят сократить расходы и при этом прогнозировать техсостояние троллейбусного и трамвайного парков города, чтобы вовремя уведомлять техперсонал. Подключили, создали алгоритмы сбора и передачи технических данных от подвижного состава в единый ситуационный центр (алгоритмы встраиваются непосредственно в систему управления приводами и работают с данными CAN-шины). Удалённый доступ к данным о техническом состоянии, включая доступ в реальном времени к изменяющимся параметрам (скорость, напряжение, передача рекуперированной энергии и др.) в режиме «осциллографа», дали доступ к удалённому обновлению прошивки. Результат — снижение командировочных расходов на 50 %: прямой доступ к сервисной информации предоставляет возможность выявлять причины выхода из строя без выезда сервисного инженера, а анализ данных за длительные интервалы времени — прогнозировать техническое состояние и при необходимости быстро выполнять обслуживание «по состоянию», включая объективный анализ нештатных ситуаций. Реализация контрактов расширенного жизненного цикла в полном соответствии с требованиями Заказчика и в установленные сроки. Соответствие требованиям Технического задания эксплуатанта, а также предоставление ему новых возможностей в части контроля характеристик потребительского сервиса (качество кондиционирования, разгон/торможение и т. п.).

- Третий пример — муниципалитет. Нужно экономить электричество и повышать безопасность граждан. Подключили единую платформу для контроля, управления и сбора данных о подключённом уличном освещении, удалённое управление всей инфраструктурой общественного освещения и обслуживание его с единой панели управления, обеспечивающее решение следующих задач. Фичи: затемнение или включение/выключение освещения дистанционно, индивидуально или в группе, автоматическое уведомление городских служб о сбоях в точках освещения для более эффективного планирования ТО, предоставление в реальном времени данных о потреблении энергии, предоставление мощных аналитических инструментов для мониторинга и улучшения системы уличного освещения на основе Big Data, предоставление данных о трафике, состоянии воздуха, интеграция с другими подсистемами «Умного города». Результаты — сокращение расхода электроэнергии на уличное освещение до 80 %, повышение безопасности для жителей за счёт использования интеллектуальных алгоритмов управления освещением (человек идёт по улице — включить ему свет, человек на переходе — включить ярче освещение, чтобы его было заметно издалека), обеспечение города дополнительными сервисами (зарядка электромобилей, предоставление рекламного контента, видеонаблюдение и пр.).

В следующем посте я покажу, как это выглядит со стороны поставщика, на примере одного внедрения.

Станок для производства блоков своими руками

Строительство загородных домов пользуется большой популярностью. В качестве строительных материалов люди все чаще используют каменные изделия. Они создают альтернативу дорогостоящему и менее прочному в эксплуатации дереву. Сегодня можно использовать при строительстве частного дома не только кирпич, но и различные блоки, которые стоят дешевле.

При строительстве можно существенно сэкономить средства на покупке готовых блоков, если заняться их производством самостоятельно. К тому же после постройки дома останется все необходимое для производства оборудование, которое можно применить для небольшого частного бизнеса.

Простое оборудование для производства блоков

Приобретение станка для производства блоков при строительстве дачного дома может оказаться непозволительной роскошью. В этом случае можно за весенне-летний сезон, при установлении плюсовой температуры, изготовить блоки на улице. Использовать для такого производства можно разборные конструкции без вибрационного механизма.

Для стенок самодельной конструкции используют древесину или листы металла. Конструкцию изготавливают с учетом размера ячеек для блоков, которые, по стандарту, составляют 40−20−20 см. Для изготовления полупустотных изделий применяют бутылки от шампанского или металлические цилиндры. Цилиндры изготавливаются с диаметром не менее 8 см.

Последовательность изготовления

Процесс изготовления блоков на таком оборудовании проходит следующим образом:

- Собирается готовая конструкция из стенок.

- Внутрь каждого отсека устанавливаются цилиндры или бутылки.

- Все внутренние стороны конструкции вместе с цилиндрами обрабатываются маслом.

- Готовится мягкий раствор и заливается в формы.

- Спустя несколько часов, форма разбирается.

- Блоки оставляют на открытом воздухе для просушки.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Самодельный станок позволяет устанавливать необходимое количество форм для производства блоков. При изготовлении форм добавляют около 5 см по высоте, чтобы в процессе производства с вибрацией получить качественное изделие.

Для изготовления форм берут листовой металл толщиной не менее 3 миллиметров. Сваривают форму по внешним сторонам, чтобы в процессе производства блоков изделия имели правильную форму и внешний вид.

Внутренние цилиндры для получения пустотных блоков делают из того же металла, что и сама форма, с диаметром 8 см. Перед каждой заливкой раствора форму следует смазывать маслом, чтобы избежать прилипания раствора к стенкам.

Для удаления пузырьков воздуха из блоков в процессе изготовления и равномерного распределения раствора по форме станок снабжают вибрационным механизмом. Электрический двигатель от старой стиральной машины с мощностью от 150 Вт вполне справится с такой задачей. Для этого требуется планку со смещенным центром тяжести приделать к рабочему валу. Вибрация должна осуществляться на среднем уровне. Регулировка вибрации должна осуществляться вручную, чтобы в итоге получились блоки хорошего качества.

К форме для блоков приделывают подъемный механизм. Можно приварить обычные металлические ручки с двух сторон формы, чтобы не тратить время на изготовление сложной конструкции. Подъемный механизм нужен для правильного освобождения блоков от матрицы и сохранения исходной формы.

Разновидности станков

На начальной стадии производства потребуется потратить немало сил на поиск приемлемого по стоимости сырья и оборудования. Оборудование для домашнего производства будет состоять из станка и бетономешалки. Бетономешалку можно купить в строительном магазине, взять в аренду или приобрести товар, бывший в употреблении. Без нее очень сложно делать однородную консистенцию из цемента, что будет отражаться на качестве готовых изделий.

Станок для изготовления блоков можно приобрести в магазине или сделать собственными руками. Детали для его изготовления, по большому счету, найдутся в каждом доме. Вибростанки для производства шлакоблоков можно разделить на несколько категорий:

- Ручной вибропресс.

- Полумеханический вибропресс.

- Вибростанок повышенной мощности.

- Автоматический.

На начальном этапе производства и для последующего небольшого частного производства автоматическая модель не понадобится.

Среди ручных вибропрессов можно найти разнообразные модели. Самые простые и доступные большинству людей по стоимости модели предназначены для производства одного блока. Небольшие габариты станка позволяют работать с ним на минимальной площади участка. Мощность двигателя не превышает 200 Вт, но за один час позволяет сделать около 25 единиц изделий.

Небольшой вес — не более 20 кг — позволяет легко перемещать аппарат по территории.

Приобрести новый станок можно за минимальную цену около 5500−8000 рублей. Модель с матрицами для производства трех различных блоков обойдется немного дороже и будет стоить около 10000 рублей. Если необходимо сэкономить, то можно приобрести станок, бывший в употреблении, но следует учесть, что в этом случае на него не будет гарантии.

Сделать вибростанок своими руками и существенно сэкономить на приобретении оборудования не составит большого труда. Но как правило, такие модели отличаются низкой производительностью. Такое оборудование больше подходит для развлечения, нежели для работы.

Полумеханические станки

Полумеханические вибропрессы также используются в домашнем производстве блоков. Для их установки и применения потребуется большая территория, чем в первом случае, что объясняется принципом их работы:

- Станок оснащен рычажным механизмом и матрицей.

- Матрица позволяет снимать готовые изделия со станка, оставляя их на полу.

- Станок необходимо смещать в сторону, оставляя на полу заготовки блоков для просушки.

Приобрести такие устройства можно за 13000−25000 рублей. Их стоимость варьируется в зависимости от количества матриц. Соответственно, и производительность будет варьироваться от 30 до 60 пустотелых шлакоблоков за час.

Вибростанки увеличенной мощности можно приобрести для увеличения производительности. Принцип работы аналогичен полумеханическому устройству, но оснащение более мощным электрическим приводом позволяет увеличить выпуск изделий.

Такие станки имеют прижимную крышку, что освобождает рабочего в процессе производства осуществлять данную функцию вручную. Весит такой станок около 220 кг, что потребует для его установки специального помещения с ровным полом. Один цикл производства рассчитан на выпуск четырех блоков.

Работают такие станки от сети в 380 В и стоят от 40 до 60 тысяч рублей, в зависимости от комплектации. Такие машины позволяют выпускать более качественные изделия, в сравнении с простыми устройствами.

Полуавтоматический вибропресс

Полуавтоматический аппарат позволяет выпускать, в зависимости от установленной на нем матрицы:

- Шлакоблоки для возведения стен домов.

- Бордюры.

- Плитку для тротуара.

- Композит для облицовки зданий.

Прижимная часть является важным элементом станка, влияющим на производительность. При покупке станка лучше обратить внимание на устройства с усиленной прижимной частью, что отразится на последующей производительности.

Автоматизированные устройства представляют собой стационарные станки, предназначенные для производства. Такие устройства обойдутся в 400000 рублей. Для их использования потребуется отдельная территория для хранения готовых блоков и помещение для производства.

Такие станки имеют следующие технические характеристики:

- Установка от 3 до 7 матриц на цикл производства. Такое устройство позволяет регулировать выпуск продукции в зависимости от спроса.

- Выпуск от 360 до 840 изделий за час работы.

- Работа виброуплотнителя с интервалом в 25 секунд.

- Установка двигателя с мощностью 5,2 кВт.

- Вес станка в полной комплектации до 800 кг.

На таком оборудовании процесс производства ускоряется и упрощается одновременно за счет бункера, в который оператор выливает готовый раствор. Из бункера раствор поступает в форму через дозатор. Управление аппаратом осуществляется при помощи рычажного пульта.

Такие аппараты позволяют выпускать изделия высокого качества со стандартными характеристиками. В этом случае все ошибки оператора сведены к минимуму и редко отражаются на качестве выпускаемой продукции.

Такой станок можно применять для малого и среднего бизнеса. Для работы на одном станке одновременно необходимо задействовать не менее трех человек. Оператор должен постоянно контролировать производство блоков. Рабочим необходимо убирать полуфабрикаты из-под пресса и вывозить их на просушку.

Источник https://buisiness-oborudovanie.com/dlya-pishheproma/oborudovanie-dlya-proizvodstva-pelmenej/

Источник https://habr.com/ru/company/technoserv/blog/514842/

Источник https://tokar.guru/stanki-i-oborudovanie/stanok-dlya-proizvodstva-blokov-svoimi-rukami.html