Содержание

RZ_Робот-манипулятор RoboZet

шаблоны недвижимости joomla

free joomla templates

шаблоны joomla 2.5

шаблоны k2

Роботы-манипуляторы для автоматических линий порошковой и жидкой окраски

Компания «АТБ Пром» производит покрасочные роботы-манипуляторы RoboZet для нанесения жидкой и порошковой краски для автоматических линий окраски .

| Робот-манипулятор RoboZet в комплексах жидкой окраски | ||||||

|  |  |  | |||

| Робот-манипулятор RoboZet в комплексах порошковой окраски | ||||||

|  |  |  | |||

Окрасочные манипуляторы RoboZet (производитель ООО «АТБ Пром», Россия)

ОПИСАНИЕ RoboZet

- Современная и удобная панель управления

- Оптимальная конфигурация пистолетов

- Тихий режим работы

- Бесступенчатая регулировка скорости движения

- Высокая стабильность при большой нагрузке

- Окрасочные роботы-манипуляторы RoboZet — аналоги западных по доступной цене.

ОСОБЕННОСТИ

Возможность применения с распылителями большинства мировых производителей. Манипуляторы RoboZet могут поставляться как с новым окрасочным оборудованием, так и встраиваться в существующие окрасочные комплексы с увязкой систем управления в единый комплекс.

Конкурентная цена. Сборочное производство манипуляторов расположено в Санкт-Петербурге, что позволяет существенно снизить себестоимость продукции, а значит, и цену для Потребителя.

Высокая надежность. При разработке оборудования учитывался опыт ведущих компаний производителей окрасочного оборудования. Обязательным является входной и выходной контроль.

Короткие сроки изготовления и поставки. Собственный склад готовых комплектующих позволяет быстро изготовить и предложить Заказчикам манипуляторы требуемых параметров.

Удобный интуитивно-понятный интерфейс. Для управления роботами манипуляторами разработан интуитивно-понятный интерфейс, который предоставляет Оператору простое и доступное управление работой. Опционально доступны варианты автоматической регулировки высоты хода манипулятора, отслеживание наличия изделий в зоне нанесения краски и т.д.

Квалифицированный сервис и обслуживание. В штате компании квалифицированные технические консультанты, способные быстро решить вопросы, возникающие в процессе работы оборудования.

Специальная дилерская программа. Для компаний-поставщиков окрасочного оборудования разработаны специальные цены и условия приобретения манипуляторов RoboZet.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Скорость перемещения каретки, м/с | 0,05 — 0,6 | ||||

| Высота рабочего хода, мм | 1300 | 1800 | 2300 | 2800 | *- на выбор |

| Максимальная нагрузка, кг | 45 | ||||

| Установленная мощность, кВт | 0,75 | ||||

ВАРИАНТЫ ИСПОЛНЕНИЯ ROBOZET: СТАНДАРТНЫЙ (RoboZet) и ВЗРЫВОЗАЩИЩЕННЫЙ (RoboZet EX)

Чаще всего для автоматизации работы с порошковыми и водорастворимыми красками достаточно использовать RoboZet стандартного исполнения.

Для работы в окрасочных цехах с повышенной опасностью воспламенения рекомендуется к использованию взрывозащищенный окрасочный робот-манипулятор RoboZet EX. Окрасочный робот-манипулятор RoboZet EX сертифицирован по ТР ТС «О безопасности оборудования для работы во взрывоопасных средах» (ТР ТС 012/2011) и имеет необходимую маркировку.

ВАРИАНТЫ ИСПОЛНЕНИЯ ROBOZET: ВЕРТИКАЛЬНЫЙ (Z) И ГОРИЗОНТАЛЬНЫЙ (X)

Покрасочная линия порошковой окраски

Компанией «Антанта» смонтировано уже более 15 конвейерных автоматических линий порошковой окраски. В данном разделе мы рассмотрим: из какого оборудования состоят автоматические линии, в каких случаях они необходимы, какова их цена и что необходимо учитывать при их выборе.

Автоматическая линия порошковой покраски включает оборудование:

1.1 Камеры струйной подготовки поверхности.

1.2 Камера сушки

2.1 Камера напыления порошковой краски.

2.2 Манипуляторы с установками распыления порошковой краски.

2.3 Печь полимеризации.

1. Участок подготовки поверхности.

1.1. Камера струйной подготовки поверхности. Узнать цену

В автоматических линиях порошковой покраски в большинстве случаев для подготовки поверхности используются камеры струйного облива.

Струйная подготовка поверхности является наиболее универсальным и эффективным методом подготовки изделий перед порошковой окраской. Это обусловлено рядом факторов:

- высокой производительностью данного метода,

- возможностью обработки мелких и крупных деталей,

- использованием в ручных и автоматических участках порошковой окраски.

Струйная подготовка поверхности состоит из нескольких этапов: обезжиривание, аморфное фосфатирование, промывка технической водой, промывка деминерализованной водой.

При струйной очистке, на изделие, находящиеся в специальном туннельном агрегате, через форсунки под давлением подается жидкость, соответствующая стадии очистки. Стекая в поддон камеры, далее жидкость проходит через фильтр очистки от грубых примесей и попадает в свой накопительный бак.

Каждая жидкость имеет свой контур циркуляции и подачи через форсунки. Переключение контуров циркуляции и клапанов, переключающих контур стока, происходит в автоматическом режиме.

С использованием выше указанных методов возможно создание практически бессточных технологий. При этом в качестве отходов будет накапливаться только различный шлам.

Необходимость применения деминерализованной воды, в качестве последнего этапа струйной очистки, определяется качеством технической воды в месте установки участка порошковой окраски. Т.е. если техническая вода соответствует параметрам для промывки, то деминерализационная установка не требуется.

Совмещение стадий фосфатирования и обезжиривания в одной камере.

В тех случаях, когда поверхность металла не имеет серьезных загрязнений, таких как конверсионные масла и графитовая смазка, стадию аморфного фосфатирования можно совмещать со стадией обезжиривания в одной камере подготовки поверхности, что позволяет экономить производственные площади и сокращает расходы на автоматизированную линию порошковой окраски.

Промывку технической и деминерализованной водой можно так же совмещать в одной струйной камере. Но, при этом, фосфатирование и промывку водой мы не рекомендуем совмещать, т.к. даже при разделении контуров подачи и распыления фосфатных жидкостей и промывочной воды, все равно часть химикатов со стенок камеры и изделий попадает в промывочную воду, ухудшая качество промывки, и наоборот, вода попадает в фосфатную жидкость, уменьшая ее концентрацию. И вода и фосфаты рециркулируют по кругу.

1.2. Камера сушки.

После очистки поверхности хим-растворами и промывки водой необходимо высушить изделия для последующего нанесения порошковой краски. Для этого предназначена камера сушки.

В качестве энергоносителя может выступать как электроэнергия, так и газ. Метод нагрева — конвективный. Камера сушки снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию. Интенсивная циркуляция горячего воздуха обеспечивает быстрый нагрев и сушку изделий.

Изделие, выходящее из камеры сушки, должно быть полностью сухим, так как от этого напрямую зависит качество и однородность получаемого покрытия.

2. Участок порошковой покраски. Узнать цену

2.1. Камера напыления порошковой краски конвейерного типа.

Камера напыления в автоматизированной линии предназначена для оптимизации нанесения порошковой композиции на изделие.

Основные функции камеры напыления:

- Очистка воздуха от порошковой смеси, не осевшей на изделии. При правильно сделанной камере напыления, порошковая краска не вылетает за пределы объема камеры, тем самым не загрязняя помещение и воздух.

- Сбор или рекуперация порошковой краски. Уловленная порошковая краска, после сброса с фильтров, собирается в отдельном бункере, после чего может быть использована по новой.

Составные части камеры напыления:

- Сборная, закрытая панелями, конструкция с двумя отсеками для загрузки и выгрузки изделий и двумя окнами для напыления порошковой краски, расположенными с противоположных сторон.

- Блок мультициклонов (устанавливается в зависимости от конструкции).

- Блок картриджных фильтров с фильтром тонкой очистки.

Конструкция камеры напыления.

Камера напыления представляет собой сборную конструкцию из отбортованных панелей, что позволяет при необходимости легко ее демонтировать и вновь монтировать. Стыковка панелей выполнена таким образом, что отбортованные стороны остаются снаружи, поэтому внутренние стенки камеры покрытия не имеют выступов, что позволяет легко её очистить при смене цвета краски.

С целью эффективной работы фильтров и обеспечения постоянной воздушной тяги в камере напыления осуществляется очистка этих фильтров пневмоударом, с задаваемой на пульте управления периодичностью. Фильтры тонкой очистки, расположенные в верхней части блока фильтров, задерживают частицы, проходящие через первичный фильтр (размеры этих частиц – менее 10 микрон).

Очищенный от всех частиц воздух выбрасывается в помещение, что, во-первых, исключает необходимость монтажа вентиляционной системы, во-вторых, предотвращает выброс теплого воздуха из помещения.

Для обеспечения эффективной очистки увлекаемого из камеры напыления воздуха с частицами не осевшей на изделия порошковой краски и с одновременным обеспечением необходимой воздушной тяги, предотвращающей распространение порошковой краски вне камеры, мы устанавливаем мультициклон и блок картриджных фильтров.

Блок картриджных фильтров имеет систему очистки пневмоударом в ручном и/или автоматическом режимах с установкой периода очистки. Каждый из импортных фильтров имеет 11 м2 эффективной площади. Количество устанавливаемых фильтров, количество циклонов в мультициклоне и тип вентилятора рассчитываются исходя из параметров камеры напыления.

2.2. Манипуляторы с установками распыления порошковой краски.

Нанесение порошковой краски на изделие осуществляется через окна камеры напыления, при помощи распылительных установок, ручным или автоматическим способом.

В зависимости от конструкции конвейерной линии применяется или ручное напыление порошковой краски с участием маляра или автоматическое нанесение при помощи специальных манипуляторов (станций) или стендов с закрепленными на них распылителями.

Манипуляторы (станции) чаще всего используются при окраске высоких изделий. В данном случае станция осуществляет плавное перемещение распылителей вверх-вниз в диапазоне высоты изделия. Скорость перемещения и разгона задаются с пульта управления.

Установки напыления с распылителями подбираются в зависимости от способа напыления (ручной или автоматическая станция). Для подбора оптимального оборудования, мы сотрудничаем с несколькими производителями распылительных установок: Gema (Швейцария), Eleсtron (Турция), Tesla (Корея).

2.3. Печь полимеризации конвейерного типа.

Основные показатели качества печи полимеризации:

- Равномерный прогрев всего внутреннего объема печи с разницей не более +/- 5С. о

- Оптимальная скорость конвекции, при которой порошковая краска не сдувается с изделий.

- Время нагрева пустой цикличной печи не более 30 минут до 180 С. о

- Температура внешних стенок печи не более 50С о .

Тип конструкции конвейерной печи полимеризации зависит от выбранной схемы конвейера, размера изделий и размера помещения выделенного под линию порошковой окраски.

Печь полимеризации имеет разборную конструкцию. Все элементы камеры полимеризации могут быть транспортированы к месту монтажа через стандартные проемы дверей.

Камера полимеризации состоит из теплоизолирующих панелей, обеспечивающих температуру внешней стороны печи не выше 40 Со, при поддержании температуры внутри печи 200 Со. Печь снабжена циркуляционным электрокалорифером и имеет вытяжную вентиляцию.

Отдельно отметим надежность и долговечность изготавливаемых нами термокамер (камеры сушки и полимеризации), число установленных нами термокамер достигло почти 500 штук, некоторые из них эксплуатируются уже более 10 лет. Эти обстоятельства позволяют нам устанавливать на термокамеры гарантийный срок ДВА года. Например, в соответствии с требованием Заказчика (Зеленодольский завод пластиковых труб) изготовленная нами термокамера непрерывно и безостановочно работала в течение 14 месяцев, а такую гарантию на непрерывную работу не давал ни один из наших конкурентов.

3. Автоматическая транспортная система конвейерного типа.

Транспортная система в линии порошковой покраски предназначена для размещения и перемещения изделий по стадиям техпроцесса нанесения порошковых покрытий. В конвейерной линии порошковой окраски в первую очередь от транспортной системы зависит производительность всего участка. П ри подборе конвейерной транспортной системы основными параметрами являются — скорость движения и грузоподъемность конвейера.

4. Как подобрать автоматическую линию порошковой окраски?

Потребность в автоматической линии порошковой покраски возникает, когда на предприятии организовано крупное серийное производство одинаковых деталей, нуждающихся в порошковой покраске. Автоматическая линия всегда разрабатывается индивидуально под определенные размеры и форму деталей, с небольшими отклонениями по размерам «от-до».

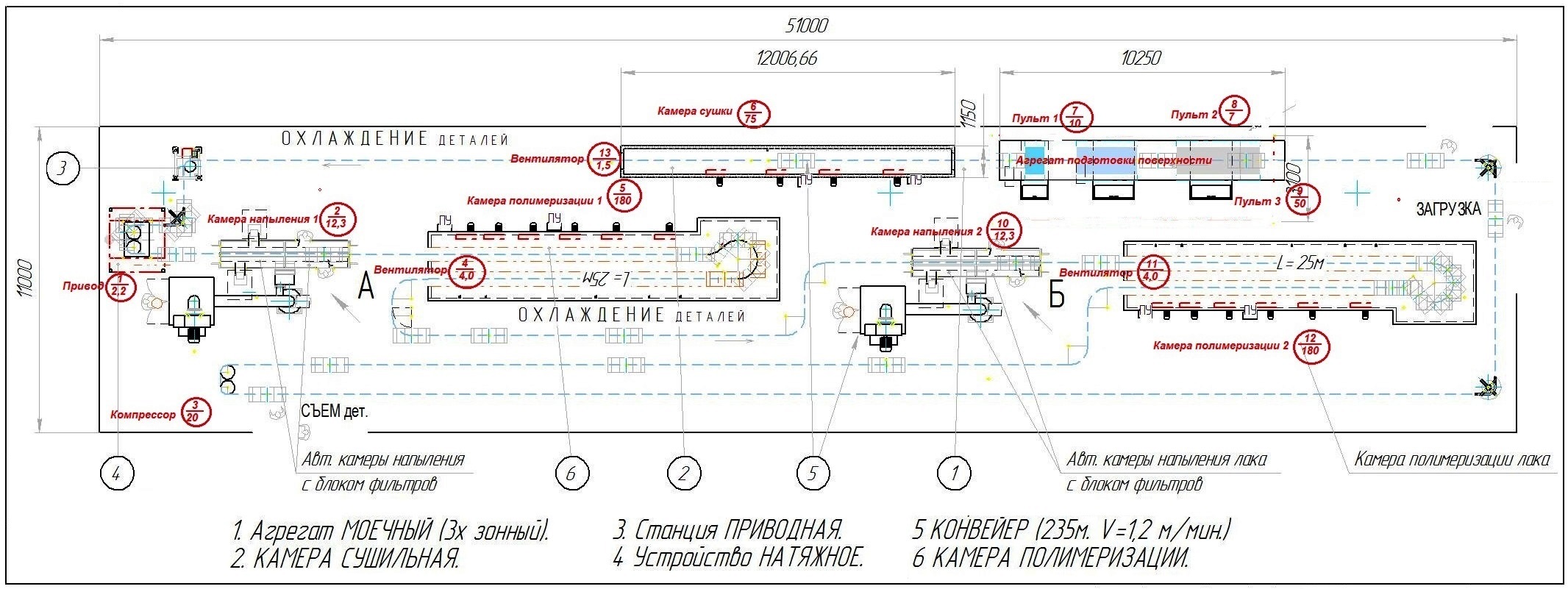

Процесс проектирования и расценки автоматической конвейерной линии порошковой окраски происходит индивидуально по каждому заказу и требует большого опыта в данной сфере. Ниже представлена спроектированная планировка конвейерного участка порошковой покраски.

Компания «Антанта» запустила свою первую автоматическую линию в 2011 году . С тех пор спроектировано, произведено и смонтировано более 15 конвейерных линий порошковой окраски. Производство автоматической линии занимает от 3 до 6 месяцев . Цена варьируется от 8 до 25 млн. рублей . При этом, производством ручных линий порошковой покраски мы занимаемся с 2005 года.

Техническое задание на расчет цены. Узнать цену

Для выбора вариации автоматической порошковой линии и получения сметного расчета стоимости просим Вас заполнить техническое задание. Расчеты занимают ориентировочно 5-7 дней, после чего мы направим Вам подробное коммерческое предложение на оборудование с планировкой размещения в Вашем помещении.

Ваша заявка принята

Наш менеджер свяжется с вами в ближайшее время!

Поставка линий порошковой окраски, покрасочные линии

ООО "НИИТавтопром-ВТФ" осуществляет подбор, проектирование, поставку комплектных линий окраски и покрасочного оборудования любой степени сложности.

Нашим партнером по проектированию участков окраски, производству и поставке комплексных покрасочных линий в России и СНГ более 5 лет является датская компания Aabo Andersen.

Aabo Andersen — всемирно известная датская компания с 30-летним опытом проектирования, изготовления и поставки энергоэффективных линий окраски и покрасочного оборудования по всему миру для различных сфер промышленности от бытовой техники до окраски автомобилей. Референц-лист компании насчитывает более 1200 комплектных конвейерных автоматических линий окраски.

Aabo Andersen — всемирно известная датская компания с 30-летним опытом проектирования, изготовления и поставки энергоэффективных линий окраски и покрасочного оборудования по всему миру для различных сфер промышленности от бытовой техники до окраски автомобилей. Референц-лист компании насчитывает более 1200 комплектных конвейерных автоматических линий окраски.

Для точного и полного ответа на вопросы, просим Вас заполнить бланк технического задания и выслать нам по электронной почте или по факсу (указанные на бланке).

На основе Ваших данных наши специалисты подготовят для Вас оптимальное решение по комплектации оборудования для Вашей линии окраски.

В случае необходимости наши специалисты свяжутся с Вами для уточнения данных.

Продукция

- Комплектные конвейерные линии порошковой покраски изделий из стали, гальванизированной стали и алюминия;

- Комплексные линии горизонтальной порошковой и жидкой окраски алюминиевого профиля любой длины, длинномерного стального профиля и стальных конструкций с ручными конвейерами и автоматическими конвейерами типа "Power and Free";

- Комплексные линии окраски автомобилей, вагонов, сельскохозяйственной техники, в том числе с комбинированными типами окраски;

- Комплектные линии жидкой окраски любых изделий из пластика, древесины, стали, алюминия;

- Комплексные линии катафоретической (катафореза) и анафоретической (анафореза) окраски любых изделий (радиаторы, автокомпоненты, автомобили

Установки для подготовки поверхности перед нанесением лакокрасочного покрытия (погружением или распылением) непрерывного и тактового принципов действия. Фирма Aabo Andersen уделяет большое внимание подготовке поверхности перед её окраской, так как считает, что основой качества нанесения любых ЛКМ является качественная очистка поверхности перед окраской от всевозможных загрязнений и создание на поверхности специального конверсионного слоя.

Установки для подготовки поверхности перед нанесением лакокрасочного покрытия (погружением или распылением) непрерывного и тактового принципов действия. Фирма Aabo Andersen уделяет большое внимание подготовке поверхности перед её окраской, так как считает, что основой качества нанесения любых ЛКМ является качественная очистка поверхности перед окраской от всевозможных загрязнений и создание на поверхности специального конверсионного слоя.- Печи на газу, дизтопливе, электричестве, комбинированных энергоносителях для сушки жидких лакокрасочных покрытий, адгезионной воды после подготовки поверхности. Основной характеристикой печей Aabo Andersen является энерго экономичность и эффективность

- Печи полимеризации порошкового покрытия, катафорезных/анафорезных лаков на любых энергоносителя. Основной характеристикой печей Aabo Andersen является энерго экономичность и энерго эффективность.

- Камеры для жидкой окраски.

Конвейеры любой степени сложности: для ручного перемещения детали, автоматические

Конвейеры любой степени сложности: для ручного перемещения детали, автоматические- стандартные цепные любой степени нагруженности, специальные тяжело нагружаемые

- конвейера, конвейера напольного размещения, конвейера с двумя цепями, специальные "Power & Free" конвейера, конвейерные лифты, скиды, комбинированные транспортные системы. В конвейерах фирмы Aabo Andersen используются ролики закрытой конструкции, не требующими регулярной смазки, что обеспечивает высокий уровень надежности конвейера, низкие эксплуатационные расходы, отсутствие технологических перерывов на очистку конвейера.

Установки очистки и регенерации сточных вод линий покраски

Установки очистки и регенерации сточных вод линий покраски- Установки дожигания газообразных отходов окрасочного производства, линий окраски

- "Чистые комнаты"

- пиролизные печи

Сферы применения покрасочных (окрасочных) линий

Окраска бытовой "белой" техники (холодильники, стиральные машины:)

Окраска торгового и холодильного оборудования

Окраска торгового и холодильного оборудования- Окраска алюминиевого и стального профиля

- Окраска электрошкафов, электрооборудования

- Окраска лифтов

- Окраска садового инвентаря

- Окраска металлоконструкций

- Окраска бочек

- Окраска велосипедов и мотоциклов

- Окраска автомобилей малых серий.

- Окраска автокомпонентов (автодвери, элементы подвески, корпуса автофильтров:)

- Окраска пластиковых элементов (бамперы, обтекатели зеркал, корпуса телевизоров:)

- Окраска крупногабаритных средств транспорта (вагоны, грузовые автомобили:)

- Окраска тракторов, сельскохозяйственной техники и навесного оборудования

- Окраска металлической мебели и стеллажных конструкций, в том числе стойки до 14метров.

- Окраска вентиляционного, кондиционирующего оборудования, вентиляторов

- Окраска стальных, алюминиевых, биметаллических, и дизайнерских радиаторов

- Окраска стальных и алюминиевых дисков колес автомобилей

- И многие другие отрасли, где требуется окраска

Качество оборудования Aabo Andersen

Индивидуальный подход к разработке каждого проекта с учетом всех технических требований заказчика. Датское качество, конструктивные особенности установок, прогрессивные разработки позволяют компании Aabo Andersen занимать одно из ведущих мест среди европейских фирм, производящих оборудование окраски. Фирма Aabo Andersen всегда следует принципам простоты эксплуатации, надежности и энергоэффективности.

Техническая поддержка

Консультирование по подбору оборудования. Проектирование и подбор окрасочного оборудования, линий окраски индивидуально для каждого клиента. Технический аудит. Изготовление и продажа покрасочного оборудования, линий покраски.

Поставка комплектующих, материалов. Пост гарантийная поддержка.

Для точного и полного ответа на вопросы, просим Вас заполнить бланк технического задания и выслать нам по электронной почте или по факсу (указанные на бланке).

На основе Ваших данных наши специалисты подготовят для Вас оптимальное решение по комплектации оборудования для Вашей линии окраски.

В случае необходимости наши специалисты свяжутся с Вами для уточнения данных.

Более подробную информацию по всему спектру предлагаемого окрасочного

оборудования и линий покраски, условия покупки Вы можете получить,

обратившись в офис компании ООО "НИИТавтопром-ВТФ".

Контактные телефоны:

Линия окраски стальных труб и металлоконструкций

Ручная линия покраски электрошкафов

Линия окраски деталей торгового оборудования

Линия для окраски малогабаритных деталей

Линия окраски радиаторов отопления

Ручная линия покраски металлических дверей

Ручная линия покраски металлической мебели

Автоматические линии

Автоматическая линия порошковой окраски — это технологический комплекс оборудования, предназначенный для нанесения полимерного покрытия на поверхность различных изделий и состоящий из следующих агрегатов:

Для подробного ознакомления с процессом работы автоматической линии порошковой окраски посмотрите наше видео:

Компания ТЕХНОМАКС изготавливает окрасочные линии различной степени сложности и в полном соответствии с требованиями заказчика. При проектировании каждой конкретной линии учитываются требования по производительности, стойкости получаемого покрытия, частоте смены цвета, используемому энергоносителю (газ, дизель, электроэнергия). Мы всегда учитываем производственные условия заказчика: состояние поверхности окрашиваемых деталей перед покраской, размеры производственного помещения, температуру и влажность в цехе, химический состав воды.

Пример работы автоматической линии окраски радиаторов отопления Вы можете увидеть на следующем видео:

Агрегат химической подготовки поверхности

Ахгерат химической подготовки поверхности может быть исполнен в 3-х вариантах обработки деталей в зависимости от выбранной технологии: обработка методом струйного облива, обработка методом окунания, гибридный метод, сочетающий струйную обработку и окунание.

Печь сушки

Печь сушки служит для удаления остаточной влаги с поверхности деталей после процесса подготовки поверхности и перед нанесением порошковой краски. Компания ТЕХНОМАКС изготавливает печи сушки в различных вариантах исполнения: колокольного типа, тупикового типа, с воздушными завесами. Метод нагрева печи выбирается исходя из доступных энергоносителей на производственной площадке заказчика.

Кабина нанесения порошковой краски

Кабина нанесения порошковой краски — это сердце окрасочной линии. В кабине производится процесс электростатического напыления частиц порошковой краски на поверхность окрашиваемых деталей. Нанесение может производиться как вручную, так и автоматически. Кабины компании ТЕХНОМАКС проектируются таким образом, чтобы возвращать максимальное количество не осевшей на изделия краски обратно в рабочий процесс.

Печь полимеризации

Печь полимеризации служит для формирования готового покрытия — детали с напыленной порошковой краской поступают в пространство печи, где автоматически поддерживается требуемая температура 160-220 ° С в зависимости от типа краски. Печи полимеризации компании ТЕХНОМАКС изготавливаюся в различных вариантах исполнения: с косвенным или прямым газовым нагревом, с косвенным дизельным нагревом, с электрическим нагревом. Для получения минимальной себестоимости продукции мы всегда рекомендуем нашим заказчикам выбирать газовый нагрев печей.

Конвейерная система

В качестве транспортной системы для автоматических линий порошковой окраски чаще всего применяется подвесной монорельсовый конвейер или подвесной тактовый конвейер Power&Free. Компания ТЕХНОМАКС тесно сотрудничает с лидером рынка подвесных конвейерных систем — FUTURA, Италия.

Автоматическая система управления

Интеллектуальная система управления линией компании ТЕХНОМАКС осуществляет контроль и поддержание всех технологических параметров оборудования с высокой точностью и минимальными затратами энергии за счет применения систем тиристорного регулирования мощности нагревателей, частотных преобразователей для управления двигателями, модулируемых блоков управления горелками и других продвинутых схем управления.

Наши линии позволяют экономить Ваши деньги за счет:

Высокоэффективной рекуперации порошковой краски с применением циклонной и картриджной фильтрации

Мы предлагаем Вам возвращать от 95% до 99% порошковой краски обратно в цикл.

Непревзойденного контроля и постоянства толщины покрытия благодаря технологии HDLV

В себестоимости порошкового покрытия ключевая статья — расходы на саму краску. Мы предлагаем Вам экономить от 10 до 40% порошка за счет инновационной системы нанесения. Годовая экономия составляет от € 20.000 до € 100.000 в зависимости от производительности линии.

Минимальных теплопотерь благодаря бескаркасной конструкции печей

Печи сушки и полимеризации производства ТЕХНОМАКС обладают повышенной энергоэффективностью:

отсутствие металлоемкого несущего каркаса позволяет минимизировать число тепловых мостов и затраты на нагрев печи, а конструкция печей по принципу колокола позволяет экономить до 30% на энергоносителях.

Минимального расхода химии и деминерализованной воды

за счет умной конструкции агрегата подготовки поверхности

Наши АХПП оснащены системой многократного использования дорогостоящей деми-воды, системой каскадного пополнения ванн и встроенной системы удаления масла и шлама. Все этой позволяет значительно снизить затраты на подготовку поверхности Ваших деталей.

Отсутствия простоев оборудования благодаря надежности конструкции и комплектующих

Опыт эксплуатации собственных линий на нашем заводе в режиме 24/7, а также опыт наших клиентов многократно подтверждают справедливость нашего принципа: использование самых надежных комплектующих в сочетании с отработанными инженерными решениями, исполненными из высококачественных материалов — залог высочайшей надежности оборудования, что позволяем Вам быть уверенными в сроках исполнения обязательств перед своими клиентами.

Минимального расхода газа за счет применения модулируемых газовых горелок

Модулируемые газовые горелки на 15% экономичнее, чем двухступенчатые, за счет плавного регулирования мощности. Экономия газа окупает разницу в стоимомсти несколько раз за год.

Команда первоклассных инженеров

Проектированием автоматических линий порошковой окраски в компании ТЕХНОМАКС занимаются креативные молодые инженеры — выпускники лучших технических вузов страны, среди которых МГТУ им. Н.Э.Баумана и универститет SKOLTECH, Сколково.

Для проектирования, расчетов и математического моделирования наши инженеры используют самое современное программное обеспечение, которое позволяет изящно вписать сложнейший технологический комплекс порошковой окраски в сложившуюся производственную экосистему заказчика.

Мощное вычислительное оборудование

Для сокращения сроков математического моделирования мы приобрели высокопроизводительные рабочие станции, на которых наши инженеры моделируют процессы циркуляции и нагрева воздуха в печах, аспирацию в окрасочных камерах, ударное воздействие струи жидкости в агрегатах подготовки поверхности.

Высокий уровень автоматизации

Наши системы управления линиями порошковой окраски самые продвинутые на рынке. Отдел автоматизации компании ТЕХНОМАКС разработал систему управления, способную извлечь максимум выгоды из всех технологических процессов проходящих на линии.

Минимизация простоев оборудования

Главенствующий принцип при подборе комплектующих в компании ТЕХНОМАКС — это надежность и рабочий ресурс. Мы проектируем линии на долгие годы бесперебойной эксплуатации. Простой оборудования для замени насоса, вентилятора или горелки не допустим, т.к. последствия срыва сроков окраски могут быть губительными для репутации Вашей компании перед клиентами.

Оперативный сервис и доступность запасных частей

Все наши поставщики комплектующих широко представлены в России и за рубежом, что гарантирует Вам наличие на складе полного спектра запасных частей и оперативную сервисную поддержку как в гарантийный, так и в послегарантийный период.

"Трафаретная печать в производстве упаковки"

Как известно, красивая, удобная и привлекательная упаковка во многом определяет успех того или иного товара. Именно поэтому ее производство является одним из наиболее быстроразвивающихся направлений в полиграфии. Помимо увеличения объемов выпуска упаковки, постоянно растет ее разнообразие, применяются все новые методы производства. Известно, что основными способами нанесения изображения на упаковку традиционно являются офсет и флексография. Вне всякого сомнения, что с использованием этих способов печати и в будущем будут производить основные объемы упаковки, однако зачастую возникает необходимость искать новые решения при нанесении изображения на упаковочную продукцию. Причин тому несколько. Прежде всего это невозможность запечатывания офсетом или флексографией широкой гаммы материалов, используемых для производства упаковки, и различающихся как по химическому составу, так и по форме и плотности. Во-вторых эти способы печати оказываются абсолютно недееспособны и нерентабельны, когда речь заходит о широком ассортименте продукции при малой ее тиражности. И наконец, высокая стоимость оборудования, специальные требования для обеспечения его работы и необходимость в специалистах для его обслуживания делает его недосягаемым для многих некрупных предприятий, желающих самостоятельно наносить печать на упаковку для своей продукции.

Трафаретная печать в упаковке-это в большей степени эксклюзивная продукция

Особая роль отводится трафаретной печати при производстве эксклюзивной упаковочной продукции, широко применяемой для упаковки парфюмерии, алкогольной продукции, кондитерских изделий, подарков. Эксклюзивная упаковка выпускается малыми тиражами, что несомненно требует применения шелкографии для ее изготовления, а необходимость воспроизводства спецэффектов при печати делает этот способ практически незаменимым.

|

Универсальность применения при низких затратах

Трафаретная печать или шелкография оказывается прекрасной альтернативой офсету и флексографии при печати на упаковке из таких материалов как бумага, картон, пленка и пластики и практически незаменима при прямом нанесении изображения на флаконы, бутылки, пузырьки, тканевую упаковку. Главное преимущество данного метода — универсальность, которая вкупе с относительно низкими затратами на организацию производства делает трафаретную печать мощным оружием в руках некрупных производителей. Универсальность заключается в широком разнообразии используемых подложек для печати, что позволяет на одном и том же станке запечатывать тонкую бумагу и гофрокартон, полиэтиленовые пакеты и холщевые мешки.

|

Шелкография обеспечивает самые яркие, насыщенные и в то же время стойкие цвета

Помимо универсальности и низких затрат на оборудование трафаретная печать имеет ряд других неоспоримых преимуществ. Только трафаретная печать позволяет получить яркие и насыщенные цвета, устойчивые ко всем видам внешних воздействий. Только трафаретная печать обеспечивает получение глянцевого, флуоресцентного, люминисцентного, перламутового и других особых эффектов.

|  |

Крупной заслугой трафаретной печати является возможность изготовления мелких тиражей при высокой рентабельности и полном отсутствии отходов на настройку оборудования. Если вам необходимо производить упаковку тиражами 300-2000 шт., а то и меньше, трафаретная печать — вот, что вам нужно.

Что касается трафаретного оборудования, то каждый может выбрать себе вариант, приемлемый по производительности и по стоимости. Производительность трафаретного оборудования для печати по плоским поверхностям составляет от 300 краско-оттисков в час для простейших ручных станков и до 2500 при использовании автоматических линий. Что касается цены, то стоимость простейшего ручного станка не превышает тысячи долларов и его можно окупить несколькими тиражами в течение 2-3 недель.

Несмотря на высокую универсальность трафаретной печати, особенности нанесения изображения на тот или иной вид упаковочной продукции несомненно существуют. Ниже приводятся краткие описания оборудования и материалов для трафаретной печати на различных видах упаковки. Большинство используемых материалов взято из ассортиментов ведущих итальянских производителей: ARGON , MANOUKIAN и др.

Печать по бумаге, картону и гофрокартону может производится на любых трафаретных станках начиная от простейших ручных. Количество наносимых цветов неограниченно. Возможно воспроизведение растровых изображений. Выгодное отличие трафаретного оттиска на бумажной и картонной упаковке в высокой яркости и насыщенности красок. При печати возможно использовать флуоресцентные, люминисцентные, металлизированные и высокоглянцевые краски. Очень эффективно применение глиттеров, представляющих собой блестящие полиэстеровые порошки, которыми можно посыпать свежий отпечаток или наносить через трафарет.

Печать по бумаге и картону

Для печати по бумаге и картону используются краски ARGON серий Vinil Gloss 16.000 (глянцевая) или Vinil Matt 17.000 (матовая). Если для подложка высокомелованная, то целесообразно применять краску серии Ecoposter, имеющую целлюлозную основу. При печати по гофрокартону прекрасно зарекомендовали себя водные краски MANOUKIAN серий Texilac PO и Texilac AF. Наряду с более низкой стоимостью по сравнению с красками на основе растворителей они также не имеют запаха и не токсичны.

Печать на полиэтилене

Трафаретная печать по пленочной упаковке, изготавливаемой, как правило, из полиэтилена и полипропилена используется редко, однако в последнее время ее все чаще применяют для нанесения изображение на полиэтиленовые пакеты при печати малых тиражей. Изображение на пакеты можно наносить как на обычных станках так и на карусельных, имеющих несколько печатных столов и рамодержателей. Во случае использования карусельных станков возможно получать многоцветные изображения с лучшим совмещением и делать растровую печать.

При печати на полиэтилене важным условием является наличие обработки его поверхности коронным разрядом или пламенем. В противном случае адгезия красок к материалу чрезвычайно мала. Полиэтилен и полипропилен относятся к так называемым “трудным” для запечатки материалам, поэтому для него необходимо применение особых красок. Для этих целей фирмой ARGON была разработана двухкомпонентная краска Poligloss 88.000, имеющая эпоксидную основу.

Для упаковки некоторых товаров легкой промышленности, таких как рубашки, женские колготы и др. используются прозрачные полипропиленовые или лавсановые пленки. Печать по ним осуществляют с обратной стороны, что создает максимальную защиту изображения, а использование матовых красок позволяет удешевить оттиск. Возможность применения матовых красок обусловлена тем, что при нанесении их на обратную сторону глянцевого пластика изображение становиться глянцевым Для печати используются краски серий Vinil Matt 17.000, VinilFlat 38.000 и VinilFast 36.000.

Печать на пластиках

Помимо пленочных упаковок зачастую необходимо производить печать на пластиках, имеющих высокую толщину (150-200 микрон и выше), которые используются для производства упаковки для игрушек, сувениров, парфюмерии и косметики, товаров легкой промышленности. Это, в основном, материалы на основе ПВХ, полиэфиров, полипропилена. Печать по таким материалам офсетным и флексографическим способами зачастую затруднительна, из-за высокой толщины подложки и проблемы подбора красок, особенно в офсете. Использование шелкографии позволяет легко решить данные проблемы. Единственной сложностью является достижение высокой производительности при печати крупных тиражей. В этом случае необходимо использовать полуавтоматические и автоматические линии, такие как “Unostar” и “Speed-O-Matt” фирмы ARGON. Для печати используют краски как на основе растворителей, так и УФ-сушки. В ассортименте фирмы ARGON в полной мере присутствуют как одни, так и другие. Выбор конкретной серии краски определяется, прежде всего типом запечатываемого материала. Рекомендуемые серии красок: Higloss Vinil 35.000, Vinil Flat 38.000, Vinil Fast 36.000, среди красок УФ-сушки: Instacure 34.000, Uniprint 104.000.

Печать на ткани

Трафаретная печать нашла прекрасное применение при нанесении изображения на бумажные и холщовые мешки, используемые для упаковки сыпучих продуктов. Печать в один цвет можно осуществлять на обычных трафаретных станках-столах, для многоцветной печати необходимо использование карусельных станков. Краски для печати по бумажным мешкам те же, что приводились выше для печати по бумаге, для тканевых же мешков наиболее предпочтительны краски серий Texilac PO и Texilac AF фирмы MANOUKIAN.

Печать на неплоских поверхностях

Важная роль трафаретной печати отводится при нанесении прямой печати на полимерные флаконы и стеклянные бутылки. В обоих случаях необходимо специальное оборудование, позволяющее производить печать на неплоских поверхностях. Данное оборудование производится начиная от компактных моделей, позволяющих печатать небольшие тиражи до крупных промышленных установок заводских масштабов и широко различается по конструкции. Чаще всего печать на пластиковых флаконах производится эпоксидными красками или красками УФ-отверждения. При печати на полиэтиленовых бутылках и банках перед печатной секцией устанавливается устройство предварительной обработки (активации) запечатываемой поверхности. Для печати по стеклянным сосудам необходимо использование специальных красок, требующих последующего обжига при 400-450 С.

В заключение надо отметить, что продажу материалов и оборудования для трафаретнойпечати, в том числе для печати по упаковке, производства ведущих итальянских фирм на территории России осуществляет фирма “Эзапринт”, на складе которой можно ознакомиться с оборудованием, приобрести любые расходные материалы, получить консультации.

Источник http://www.atb-prom.ru/index.php/powder-coating/oborudovanie-naneseniya/okrasochnye-roboty-manipulyatory

Источник https://master-kleit.ru/origami/pokrasochnaja-linija-poroshkovoj-okraski/

Источник https://www.esaprint.ru/support/articles/trafaretnaya_pechat_v_proizvodstve_upakovki/