Содержание

Болты с термодиффузионным цинковым покрытием

В современном мире изготовление болтов уже давно поставлено на поток. Для производства используется специальная технология, которая не только делает изделие прочным, но и закаляет его, что помогает служить ему очень долго.

Процесс изготовления болтов с термодиффузионным цинковым покрытием

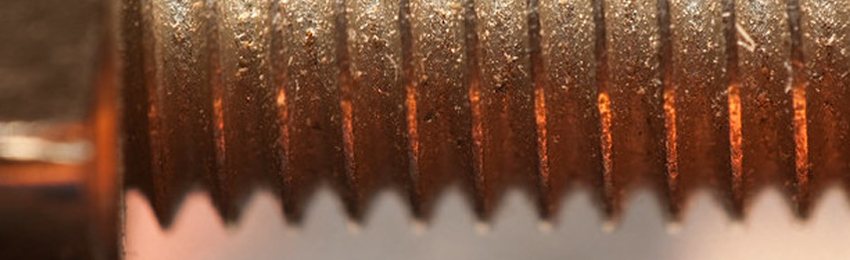

Технологический процесс изготовление болтов с термодиффузионным цинковым покрытием выдвигает особые условия к характеристикам металла, из которого они будут изготовлены. Металл должен иметь высокое качество, как по химическому составу, так и механическим показателям. Помимо этих требований на заготовке не должно быть изъянов не внутри ни снаружи.

• В первую очередь заготовки очищают от всех возможных загрязнений, очищают болты специальными пескоструйными установками и ультразвуком. После этого заготовленный материал обрабатывают специальным раствором.

• Очищенное изделие необходимо обязательно взвесить, это делается для определения необходимого количества состава для покрытия метиза.

• Далее заготовку подвергают окаливанию и известкованию.

• Последний шаг подготовки это обрабатывание заготовленного материала мыльным раствором или маслом.

После выше перечисленных шагов заготовка готова к изготовлению болта по специальным чертежам. Далее готовое изделие покрывают термодиффузионным слоем, для этого:

• Болты помещают в специальный разогретый контейнер, в котором находится смесь цинкового порошка и инертного разбавителя.

• Температура в контейнере выбирается из расчета состава изделия.

• Контейнер вращается до тех пор, пока количество покрытия на болте не достигнет положенной нормы.

• Затем изделие достают и очищают от излишков.

Не смотря на то, что процесс изготовления термодиффузионных болтов с виду выглядит достаточно простым, он требует внимания и квалифицированных знаний специалистов.

Применение болтов с термодиффузионным цинковым покрытием

Болт является крепежным материалом, которое имеет широкое применение. А болты с термодиффузионным цинковым покрытием намного прочней обычного болта за счет цинкового покрытия, отсюда следует, что и применяются они в серьезных сферах, таких как:

• Мебельное производство.

• Машиностроение.

• Строительство.

А именно для соединения, крепления деталей, узлов и конструкций. Еще они используются при сборке изделий внешний вид, которых имеет значение. Данные болты не подвергаются коррозии, а значит дольше остальных, могут сохранить безупречный внешний вид.

Особенности термодиффузионных болтов

Главной особенностью данных болтов является устойчивость к любому виду коррозии. Покрытие на метизах практически не подвергается скалыванию и отслаиванию. Благодаря равномерному распределению термодиффузионного покрытия, болты становятся не только менее уязвимыми, но и более крепкими.

Не смотря на свои высокие технические характеристики, термодиффузионное покрытие, не повышает стоимость болтов. Это тоже является одной из основных особенностей. Покрыть болт данным покрытием возможно лишь при высоких температурах, чем выше будет градус в контейнере, тем лучше покрытие ляжет на метиз, не смотря на это, оно не будет соответствовать нужным характеристикам, слой может стать слишком хрупким и начнет отслаиваться, да и от коррозии болт будет защищен меньше.

Выбирая болты термодиффузии, нужно обратить внимание на технологию изготовления и состав изделия, если все характеристики соответствуют норме, значит, его можно использовать смело. На самом деле это не просто слова, потому что болты с термодиффузионным цинковым покрытием используются в серьезных промышленных сферах, в которых ошибка не допустима. От прочности одного болта могут зависеть жизни людей.

Покрытие крепежа: какое бывает и для чего используется?

При выборе крепёжных изделий обязательно стоит обратить внимание на их покрытие. Оно может использоваться для придания декоративного внешнего вида или для создания подходящих поверхностных свойств, но главная его задача – предотвращение коррозии.

Монтаж не всегда происходит в идеальных условиях — сухом отапливаемом помещении. В зависимости от влажности и температуры окружающей среды условия эксплуатации метизов делятся на четыре группы: лёгкие, средние, жёсткие и очень жёсткие. Правильный выбор крепежа с антикоррозионным покрытием способен значительно увеличить срок службы всей конструкции.

Существует множество различных видов и методов покрытия крепежа. В этой статье мы разберём самые популярные из них.

Глобально все виды покрытия можно разделить на 2 группы: металлические и неметаллические.

К металлическим относятся: цинковое, латунное, никелевое, медное и бронзовое покрытие. Такие покрытия наносятся на крепёжное изделие механическим или электрохимическим методом. В первом случае нанесённое покрытие физически изолирует крепёж от воздействий окружающей среды. При нанесении покрытия электрохимическим методом за счёт протекторного действия его защитные свойства сохраняются даже при повреждении верхнего защитного слоя.

Неметаллическим является покрытие, полностью состоящее из неорганических соединений металлов. Самими распространёнными видами неметаллического покрытия являются фосфатное и оксидное.

Металлические покрытия

Цинковое покрытие

Цинк является самым распространённым материалом для покрытия крепежа. Благодаря своей природной стойкости он обеспечивает надёжную анодную (электрохимическая защита от коррозии) и физическую защиту. Самыми распространёнными методами нанесения цинкового покрытия являются гальваническое и горячее цинкование.

Крепёж с цинковым покрытием подходит для использования в отапливаемых и вентилируемых помещениях. При планировании монтажа в жёстких и очень жёстких условиях стоит выбирать крепёжные изделия с цинк-хромированным покрытием.

Отдельно также стоит отметить покрытие Dacromet . Хотя материалом для покрытия также является цинк, процесс его нанесения отличается от горячего и гальванического цинкования. Покрытие наносится путём погружения изделия в суспензию цинковых частиц в водном растворе, после чего излишки удаляются, а сам крепёж подвергают последовательному нагреву до 300°С. Главным преимуществом покрытия Dacromet является отсутствие водородного охрупчивания.

Латунное покрытие

Латунирование – это нанесение на поверхность крепежа тонкого слоя латуни толщиной в несколько микрон.

Главным преимуществом латунного покрытия является его долговечность и способность сохранять свои декоративные свойства даже в жёстких условиях. Именно поэтому данное покрытие часто используется при производстве мебельного крепежа.

Никелевое покрытие

Никелевое покрытие , как и латунное, часто используется для декоративных целей. Изделие, покрытое слоем никеля, имеет зеркальный блеск с желтоватым оттенком, который не тускнеет на открытом воздухе. Иногда никелевое покрытие также используется для обеспечения защиты электрических компонентов во влажной среде.

У никелевого покрытия есть необычная особенность. Если наносить его прямо на металл, то оно будет обеспечивать только физическую защиту. Связано это с неоднородностью нанесения покрытия. Для повышения устойчивости к внешнему воздействию никелевое покрытие наносят толстым слоем, лишая покрытие пористости, а также иногда предварительно покрывают металл тонким слоем меди.

Медное покрытие

Медное покрытие используется для дополнительной физической защиты и повышения сцепления крепежа с материалом основания. Часто медь используется как промежуточный технический подслой – медное покрытие уменьшает пористость стали для последующего никелирования.

Бронзовое покрытие

Бронзовое покрытие используется для обеспечения дополнительной защиты крепежа от физических повреждений и коррозии. Бронза обладает высокой стойкостью на открытом воздухе, в солёной морской воде и растворах большинства кислот, что позволяет использовать крепёж с бронзовым покрытием в средних и даже жёстких условиях эксплуатации.

Часто бронзовое покрытие применяется при производстве мебельного крепежа, например, финишных гвоздей.

Неметаллические покрытия

Фосфатное покрытие

Фосфатное покрытие обеспечивает дополнительную защиту от коррозии, улучшает износостойкость и повышает электроизоляционную стойкость крепежа.

Фосфатирование происходит путём создания дополнительного защитного покрытия на поверхности металла. Толщина такого покрытия зависит от его структуры, а твёрдость может превосходить некоторые металлические покрытия, например, медное или латунное. Покрытие устойчиво к смазочным и горячим материалам, органическим маслам и почти всем газам (кроме сероводорода). Дополнительное промасливание позволяет использовать изделия с фосфатным покрытием даже в жёстких условиях эксплуатации.

Фосфатирование часто используется при производстве метрического крепежа, например: саморезов гипсокартон-дерево, гипсокартон-металл или саморезов для гипсоволокнистых листов.

Оксидное покрытие

Процесс оксидирования похож на фосфатирование – на поверхности крепежа формируется защитная плёнка окислов тёмно-серого или чёрного цвета. По своим защитным свойствам оксидное покрытие близко к фосфатному.

Оксидное покрытие используется в процессе производства крепежа для защиты от коррозии, а также для придания декоративных свойств.

Маркировка класса прочности: болты и гайки

Болт состоит из двух частей: головки и стержня с резьбой.

Условное обозначение болта

:

Болт 2 М 16 × 1,5. 6g × 75. 68. 09 ГОСТ 7798-70-2 – исполнение; М 16 – тип и размер резьбы; 1,5 – величина мелкого шага резьбы; 6g – поле допуска; 75 – длина болта

ι

; 68 – условная запись класса прочности, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью.

![]()

![]()

![]()

![]()

![]()

Расшифровка цифр

Самая полная маркировка монтажных болтов содержится в таблице. Она имеет как буквенное, так и цифровое значение, а расположены все эти символы в строго определенном ГОСТом порядке. Если указать такую маркировку в спецификации строительного или монтажного проекта, любой инженер без труда сможет понять, о каких метизах идет речь и какими характеристиками они обладают.

В качестве наглядного примера рассмотрим обозначение метиза, у которого маркировка располагается на шляпке: Болт А3М12х1,50LH-4gx60.66. С. 097.

- Первым идет наименование изделия. Слово «болт» может быть заменено на наименование другого изделия, которое подлежит маркировке.

- Буква А обозначает класс точности изделия. Всего имеется 3 класса точности: A, B, C. А означает, что точность исполнения болта высокая.

- Цифра 3 сообщает нам о типе исполнения изделия. Согласно стандартам, существует 4 типа исполнения, но в маркировке 1 тип не указывается.

- Следующая буква М информирует о том, какой тип резьбы на стержне болта. Тип резьбы различают конический, метрический или трапециевидный. Буква М обозначает метрический.

- Число 12 указывает диаметр в миллиметрах у стержня болта. Примечательно, что маркировку М12 имеют изделия только класса А.

- Число 1,50 дает сведения о том, с каким шагом нарезана резьба у болта. Если шаг резьбы стандартный для диаметра, в маркировке его не указывают.

- Буквы LH показывают, что болт имеет левую резьбу. В случае, когда нарезка резьбы делается стандартной правосторонней, в маркировке это не отображается.

- Обозначение 4g информирует о классе точности. Резьбу нарезают с точностью по шкале от 4 до 8. Чем ниже показатель, тем точнее выполнена резьба на метизе.

- Число 60 обозначает длину болта. В данном примере он составляет 60 мм.

- Число 66 говорит о прочности. Такие временные параметры твердости отделяются от величины длины при помощи точки.

- Следующая буква обозначает марку сплава стали, из которой изготовлен болт. Буква С означает, что метиз сделан из так называемой спокойной стали. Если бы в маркировке была буква А, это означало бы, что сталь автоматная.

- Цифры 097 показывают, какое покрытие у метиза. Всего различают 13 типов покрытия, причем цифрой 9 маркируют оцинкованные метизы. Цифра 7 обозначает толщину покрытия в микронах, в нашем случае толщина оцинкованного покрытия равна 7 мкм.

Единые требования к метизам и их маркировке, принятой в нашей стране, дают возможность точно и быстро подобрать крепеж. У изделий европейского или американского производства маркировка отличается, так как размеры указываются в дюймовых величинах. Для прочтения дюймовых обозначений применяют переводные таблицы.

Все о маркировке болтов в видео ниже.

16.2. Гайки

Гайки навинчиваются на резьбовый конец болта, при этом соединяемые детали зажимаются между гайкой и головкой болта.

Условное обозначение гайки

:

Гайка М 24 -6Н. 6 ГОСТ 5915-70 – шестигранная гайка в исполнении 1 по ГОСТ 5915-70 с полем допуска 6Н, класса прочности 6, без покрытия. Чаще всего используют шестигранные гайки, конструкция и размеры которых определяются ГОСТом. Они разделяются на обычные (рисунок 16.2), прорезные (рисунок 16.3) и корончатые (рисунок 16.4).

Обычные гайки выпускаются в трех исполнениях и трех классов точности (А, В, С), нормальной высоты, низкие, высокие, очень высокие (рисунок 16.5), с нормальным или уменьшенным размером «под ключ».

Рисунок 16.3 Рисунок 16.4

Описание

На высокопрочные болты есть официальный действующий ГОСТ 52644-2006. В данном акте нормируются:

- габариты болтов;

- длина резьбы такого крепежа;

- вариации конструктивных элементов и исполнений;

- коэффициенты закручивания;

- теоретическая масса каждого изделия.

На них распространяется еще и стандарт DIN 6914. По умолчанию это изделие имеет шестигранную головку под ключ. Оно предназначается для высоконапряженных стальных соединений. Диаметр крепежа может составлять от М12 до М36. Их размер колеблется от 3 до 24 см.

Такие болты могут использоваться в машиностроении, в двигателестроении. Они пригодятся еще и для участков, где действует сильная вибрация; их можно, наконец, использовать в строительных конструкциях различного рода. Большую роль, однако, играет правильно выбранное усилие затягивания. Слишком слабый нажим часто приводит к преждевременному разрушению соединения, слишком сильный — способен навредить крепежу или соединяемым конструкциям.

Материалы крепёжных изделий

Согласно стандарту на крепёж ГОСТ

1759.4-87 «Болты, винты и шпильки. Механические свойства и методы испытания» («Bolts, screws and studs. Mechanical properties and test methods»), механические характеристики углеродистых и легированных сталей, применяемых для изготовления болтов, винтов и гаек, а также марки стали должны соответствовать указанным в таблице 1.

Таблица 1. Механические характеристики коррозионно-стойких (нержавеющих), жаропрочных, жаростойких и теплоустойчивых сталей (при нормальной температуре) для производства винтов, болтов, изготовления шпилек и гаек.

Применение бессемеровских сталей для изготовления крепежных деталей

запрещено, так как такой стальной крепёж обладает повышенной хрупкостью вследствие высокого содержания фосфора и азота, поглощаемых из воздуха при продувке.

При жёстких требованиях к коррозионной стойкости, прочности, габаритам и массе соединения применяют крепёжные изделия из титановых и бериллиевых сплавов, высокопрочных и жаропрочных сталей и сплавов.

Области применения

Некоторые области использования особо прочного крепежа уже названы. Но его можно использовать не только для металлоконструкций в строительстве и машиностроении, как часто думают. Эти изделия нужны также для сельскохозяйственной техники и для железнодорожных креплений. Главная особенность — пригодность для таких монтажных соединений, которые подвергаются очень большой нагрузке, и где поэтому нельзя применять стандартные способы фиксации. Подобный крепеж востребован даже в самом «тяжелом» строительстве — при сооружении мостов, туннелей, высоких башен и вышек.

Любые части высокопрочных болтов, разумеется, должны иметь повышенную надежность и механическую крепость. Все соединения, где использован такой крепеж, относят к сдвигоустойчивой категории. При использовании подобного крепежа рассверливать либо прочищать отверстия не потребуется. Ввинчивать высокопрочный болт можно не только в металл, но и в железобетон. Отдельно стоит сказать о болтах под шестигранник.

Есть еще изделия с уменьшенной высотой головки (а один их подвид рассчитан под маленькие ключи). Однако изделия с внутренним шестигранником хороши благодаря:

- большему удобству;

- повышенной прочности;

- оптимальной надежности.

Покрытия крепежа

В соответствии с ГОСТ 1759.4—87 для крепёжных деталей предусмотрены покрытия и оксидные пленки (см. таблицу 2). Выбор вида покрытия для определенного материала выполняется по ГОСТу. Толщина покрытий δ (устанавливается по согласованию) выбирается в зависимости от шага резьбы в следующих пределах:

- при шаге резьбы крепежа Р

- при среднем шаге резьбы крепежа Р = 0,4 … 0,8 мм толщина его покрытия составляет δ = 6 … 9 мкм;

- при большом шаге резьбы крепёжных изделий Р > 0,8 мм толщина покрытия должна составлять δ = 9 … 12 мкм.

Покрытия крепежа ГОСТ должны соответствовать указанным в таблице 2.

Таблица 2. Виды покрытий крепежа по ГОСТ

| Обозначение | Покрытие | Рабочая температура, t °C, не боле |

| 00 | Крепёж без покрытия | |

| 01 | Цинковое покрытие крепежа с хроматированием | 300 |

| 02 | Кадмиевое покрытие с хроматированием крепежных деталей | 200 |

| 03 | Многослойное медно-никелевое покрытие крепежа | 600 |

| 04 | Многослойное медно-никелево-хромовое | 600 |

| 05 | Оксидное покрытие крепежа | 200 |

| 06 | Фосфатное с промасливанием покрытие крепежных изделий | 200 |

| 07 | Оловянное покрытие крепежа | 150 |

| 08 | Медное покрытие крепежных деталей | 600 |

| 09 | Цинковое покрытие крепежа (оцинкованный крепёж) | 200 |

| 10 | Оксидное анодизационное покрытие крепежа с хроматированием | 200 |

| 11 | Оксидное из кислых растворов покрытие крепёжных изделий | 200 |

| 12 | Серебряное покрытие крепежа | 600 |

| 13 | Никелевое покрытие крепёжных изделий | 900 |

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

— установку в свободные от пробок отверстия высокопрочных болтов;

— проверку геометрических размеров собранных конструкций;

— плотную стяжку пакета;

— натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

— извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть — согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины — пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая — под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

Маркировка крепёжных изделий

Рисунок 3. Маркировка болтов, шпилек, и винтов.

По ГОСТ 1759.0-87 следующие крепёжные изделия должны иметь маркировку, обозначающую класс прочности:

- винты с внутренним шестигранником и диаметром резьбы d ≥ 5 мм и

- шпильки с диаметром 12 мм и выше должны иметь маркировку, обозначающую класс прочности.

Крепёж классов прочности 3.6, 4.6, 4.8, 5.6, 5.8, 6.6, 6.8 и 6.9 маркируется так, как это согласуют между собой потребители и .

Размеры знаков маркировки устанавливаются изготовителем крепёжных изделий. Клеймо завода и маркировочные знаки должны наноситься на головку болта или винта и на торец конца шпилек (рисунок 2). По способу нанесения маркировка болтов

,

шпилек

и винтов может быть двух видов:

- выпуклой или

- углубленной.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы ().

4.5.2. Количество болтов в узле, подлежащих контролю, указано в табл. 3.

| Количество болтов в соединении, шт. | Количество болтов, подлежащих контролю |

| До 5 | 100 % |

| 6-20 | 5 шт. |

| 21 и более | не менее 25 % |

4.5.3. При несоответствии результатов контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

4.5.4. Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал ().

4.5.5. Ответственность за качество постановки болтов несёт производитель работ.

4.5.6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква «П».

4.5.8. После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.

4.5.9. Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с «Руководством по применению комплекта инструмента для постановки высокопрочных болтов». ММСС СССР Москва 1985 г. ().

Условные обозначения болтов, шпилек и винтов

Условные обозначения следующих крепёжных изделий:

- болтов,

- шпилек,

- винтов из углеродистых сталей классов прочности 3.6…6.9,

- гаек

из углеродистых сталей классов прочности 4…8 и - изделий из цветных сплавов —

- наименование детали,

- исполнение,

- диаметр резьбы,

- длина болта,

- мелкий шаг,

- поля допуска резьбы,

- указания о применении материала,

- класс прочности или группа,

- вид покрытия и

- номер размерного стандарта на крепёж.

Болты, шпильки и винты классов прочности 8.8, 10.9, 12.9, 14.9 и гайки классов прочности 10, 12 и 14, изделия из коррозионно- и жаростойких, жаропрочных и теплоустойчивых сталей, а также детали, материал которых не предусмотрен ГОСТ 1759.0—87, следует обозначать так же, только необходимо указать марку стали или сплава.

В обозначении крепежа не указываются:

- класс точности резьбы 3,

- крупный шаг резьбы,

- исполнение 1,

- вид покрытия 00 (крепёжные изделия без покрытия).

Пример обозначения крепёжных изделий

Обозначение болта по ГОСТ 7795-70 с диаметром 10 и длиной 60 мм с полем допуска резьбы 6g из стали 38ХА с цинковым покрытием:

- с крупным шагом резьбы (исполнение 1): Болт M10×60.6g.38×A.88.09. ГОСТ 7795-70;

- с мелким шагом резьбы (исполнение 2): Болт 2M10×60×1.25.6g.38ХА.88.09.ГOCT 7795-70.

Изделие 2М12х1,50LH-5gx50.66.А.047 ГОСТ 7798-70

- Изделие. В этом месте пишут название детали: болт, винт, шпилька и т. д.

- Класс качества диктуется ГОСТом, поэтому может быть не указан. Существует три класса — А, В и С, где обозначение А говорит о самой высокой точности выполнения детали.

- Цифра 2 обозначает исполнение. Существует всего четыре вида исполнения. Исполнение 1 не указывается по умолчанию.

- М — это обозначение типа резьбы. Указывается первая буква ее названия: метрическая, коническая или трапецеидальная.

- 12 — диаметр болта в миллиметрах.

- 1,5 — шаг резьбы, может не быть указан в случае, если он основной для резьбы данного диаметра.

- LH — обозначение того, что на данном болте левая резьба. Если изделие выполнено с основной (правой) резьбой, то это указано не будет.

- 5g обозначает, по какому классу точности была нарезана резьба. Классы могут быть обозначены цифрами от 4 до 8, где 4 означает самый точный класс.

- 50 — длина болта (обозначение в миллиметрах).

- 66 — класс прочности изделия. На головке болта эти показатели ставятся с точкой между цифрами. В условном обозначении точку не ставят.

- А — характеристика применяемой для изготовления стали. В данном случае указано, что болт был вылит из автоматной стали. Буква С говорит, что деталь сделали из спокойной стали. Этот параметр характеризует класс прочности болта. Это значит, что класс выше 8.8.

- 047 обозначает вид покрытия и его толщину на изделии. Существует несколько типов покрытия — от 01 до 13. В данном случае вид покрытия 04, а его толщина — 07 мкм.

Условное обозначение крепежа болтов позволяет максимально точно выполнить требования к определенному изделию и конструкции. Соответствие стандартам качества является залогом успешного воспроизведения требований проекта. Пометка, что изделие соответствует ГОСТу, позволяет изучить свойства детали по данным документам и означает его полное соответствие стандартам. Стандарты по ГОСТу соответствуют другим унифицированным системам. Для перевода из одной системы в другую достаточно воспользоваться метрической таблицей перевода.

По типу и шагу резьбы

Для различных типов, используется несколько видов резьбы. Среди наиболее распространенных можно выделить следующие:

- Метрическая – относиться к группе винтовой резьбы, которая наноситься на внешнюю часть стержня. Форма пазов и выступов формирует равнобедренный треугольник. Параметры этой резьбы измеряются в миллиметрах, из-за чего она получила свое название. Этот тип резьбы наиболее распространенный, чаще всего ее можно встретить использую обычные и анкерные болты.

- Дюймовая – также имеет треугольный профиль, отличается лишь тем, что ее параметры измеряются в долях дюйма.

- Трубная.

- Трапецеидальная – отличается формой впадин и выступов, которые имеют не треугольную, а трапециевидную форму. Это позволяет создать большую силу трения, что не позволяет болту самостоятельно выкрутиться в процессе эксплуатации.

- Упорная – применяться при повышенных боковых нагрузках, в сечении имеет форму прямоугольного треугольника.

- Прямоугольная – применяется в тех случаях, когда крепеж должен выполнять свои функции под большими нагрузками.

По форме головок

Учитывая разнообразия болтов и их конструкций, существует дополнительная классификации. В зависимости от формы головки, выделяются следующие:

Источник http://ometiz.ru/poleznaya-informatciya/bolty-termodiffuzii

Источник https://system-fix.ru/services/akademiya-krepezha/o-fasteners/pokrytie-krepezha-kakoe-byvaet-i-dlya-chego-ispolzuetsya/

Источник https://met-lit.ru/raboty-s-metallami/oboznachenie-boltov-v-specifikacii.html