Доменная печь: что это такое и каково ее устройство

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

Большая потребность в металле совпала по времени с этапом электрификации и механизации производства. В связи с этим успехи черной металлургии связаны с началом использования электроприводов, электрических систем автоматического управления на всех этапах производственного процесса.

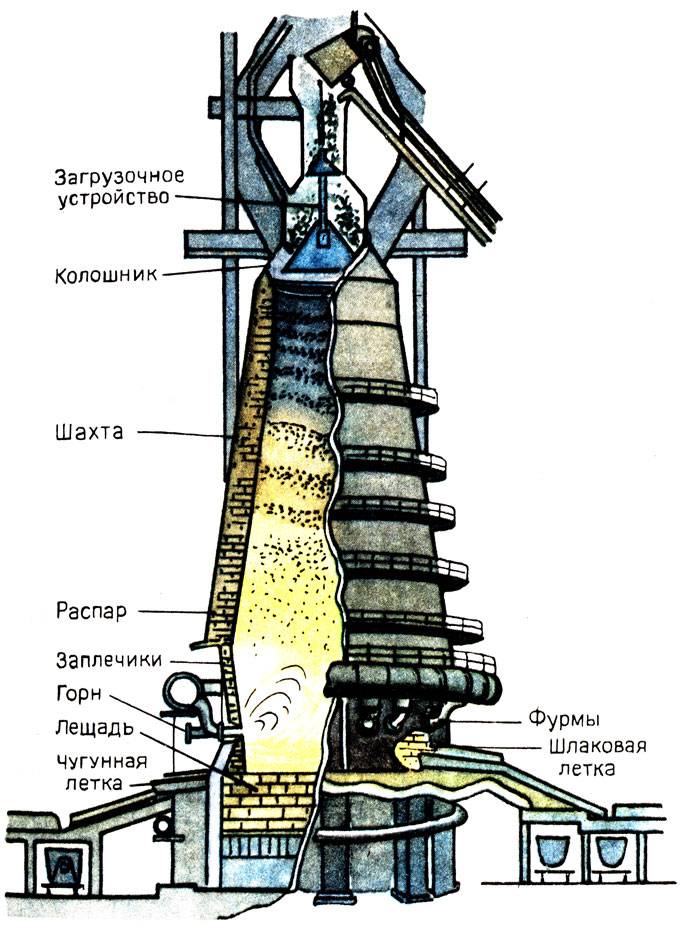

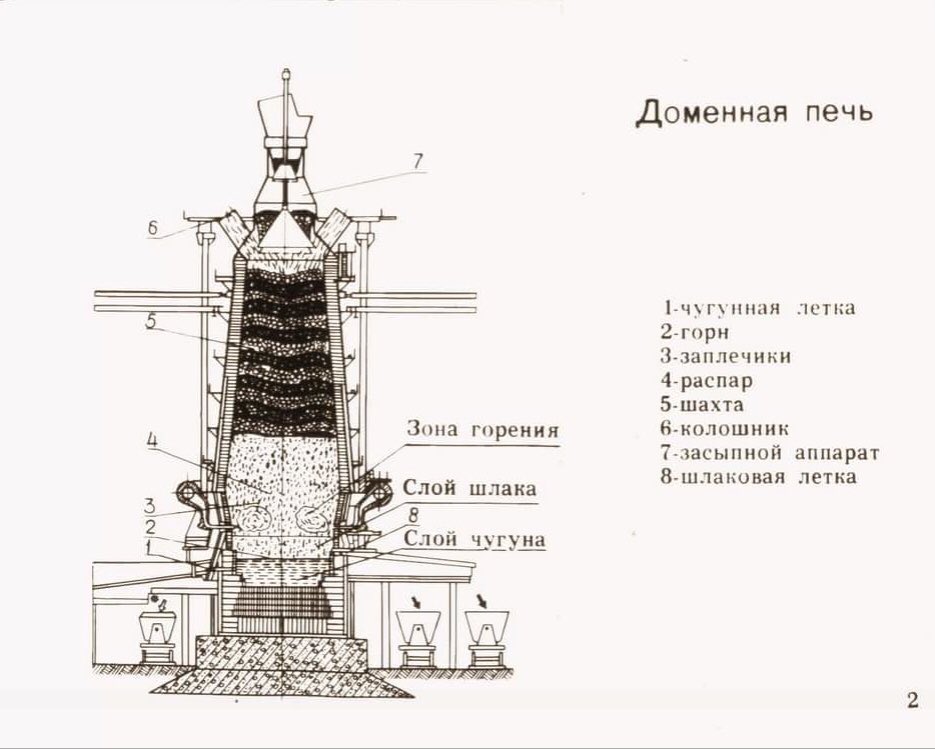

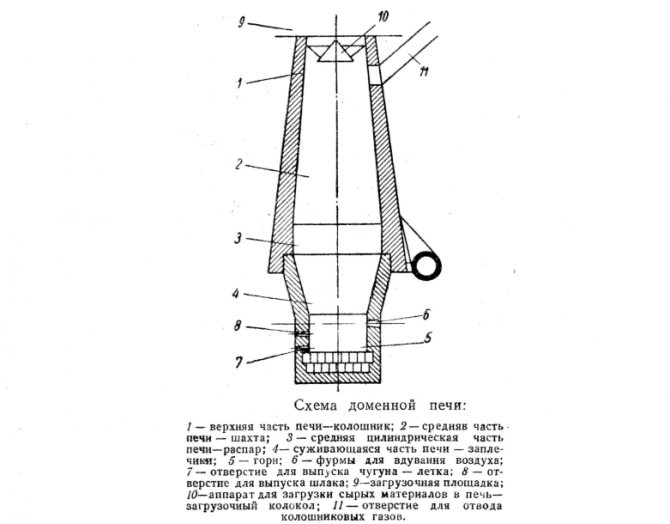

Устройство доменной печи

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

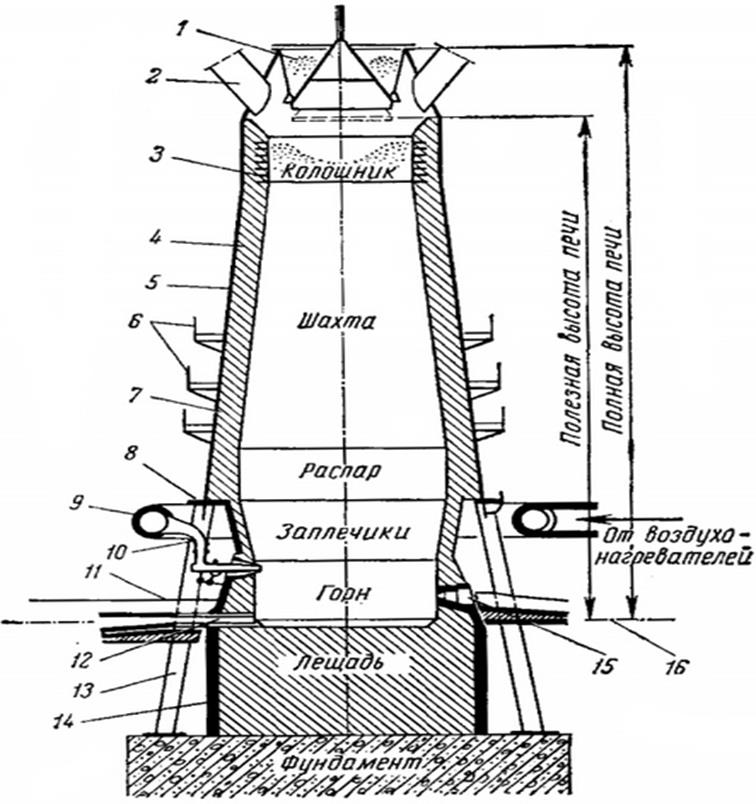

Конструкция доменной печи

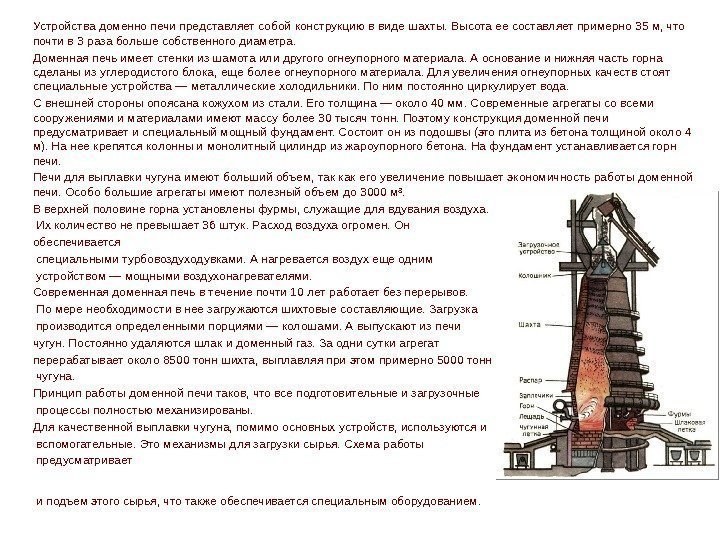

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

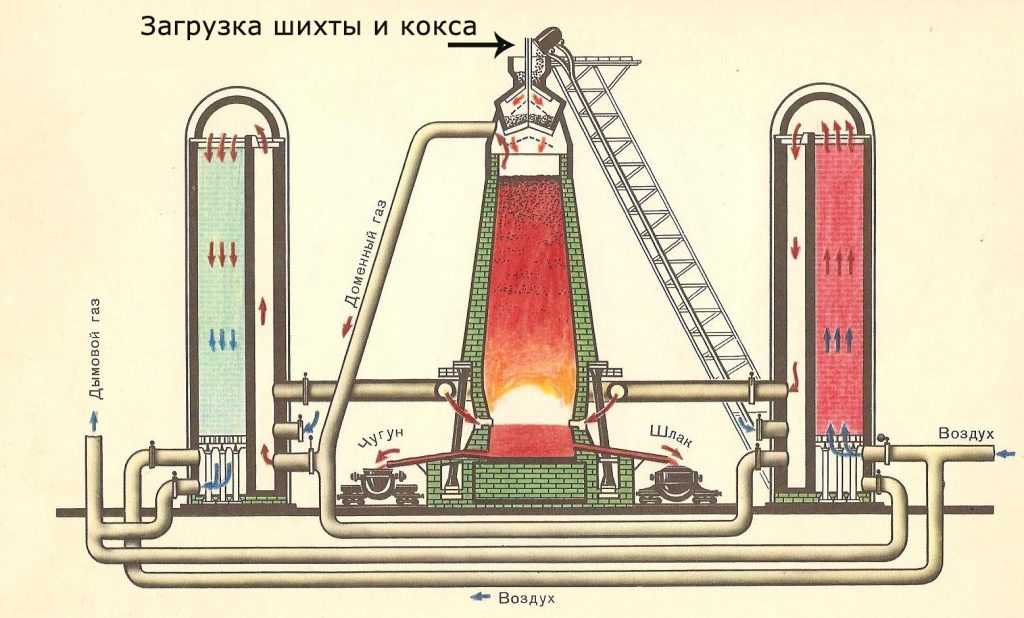

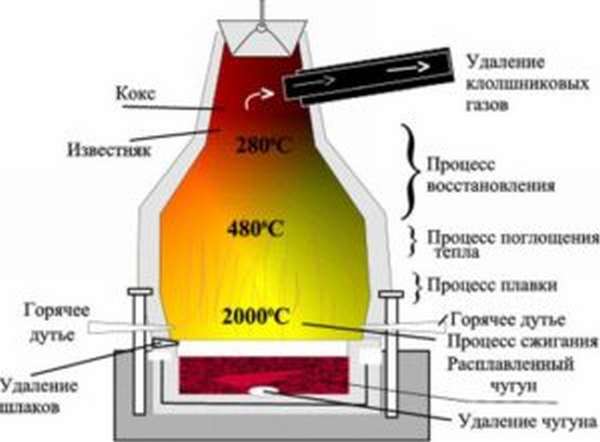

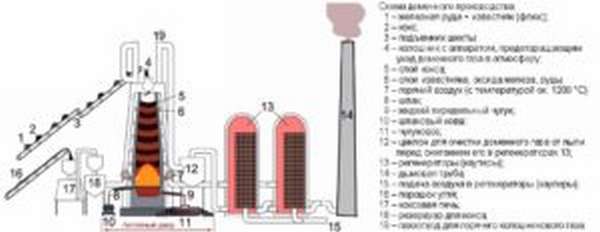

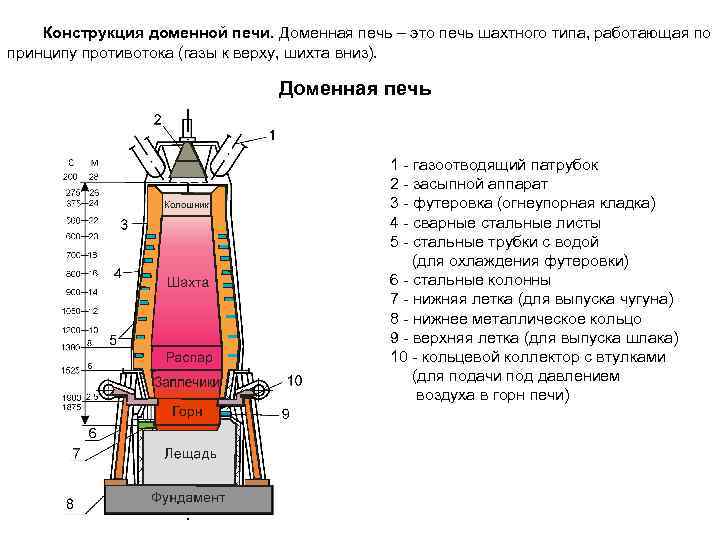

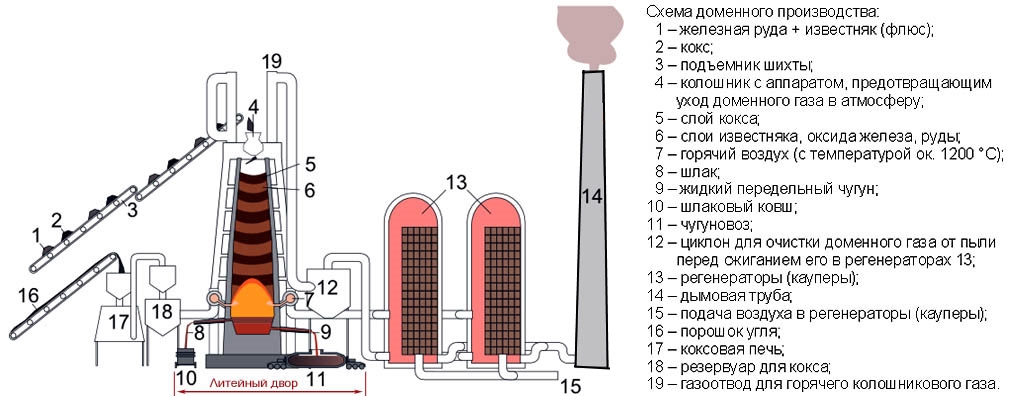

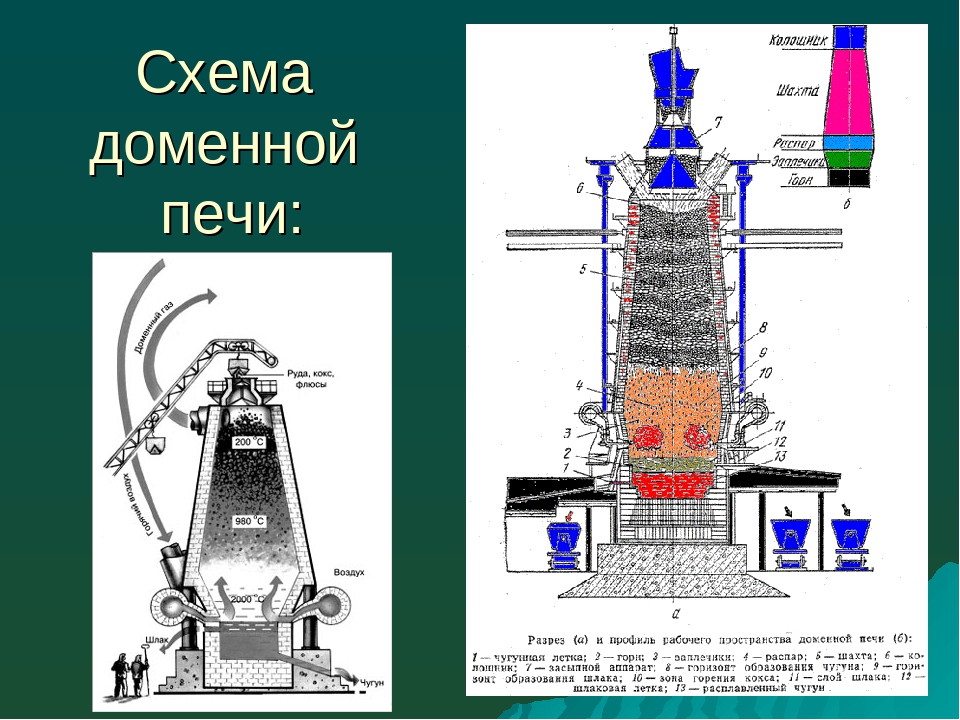

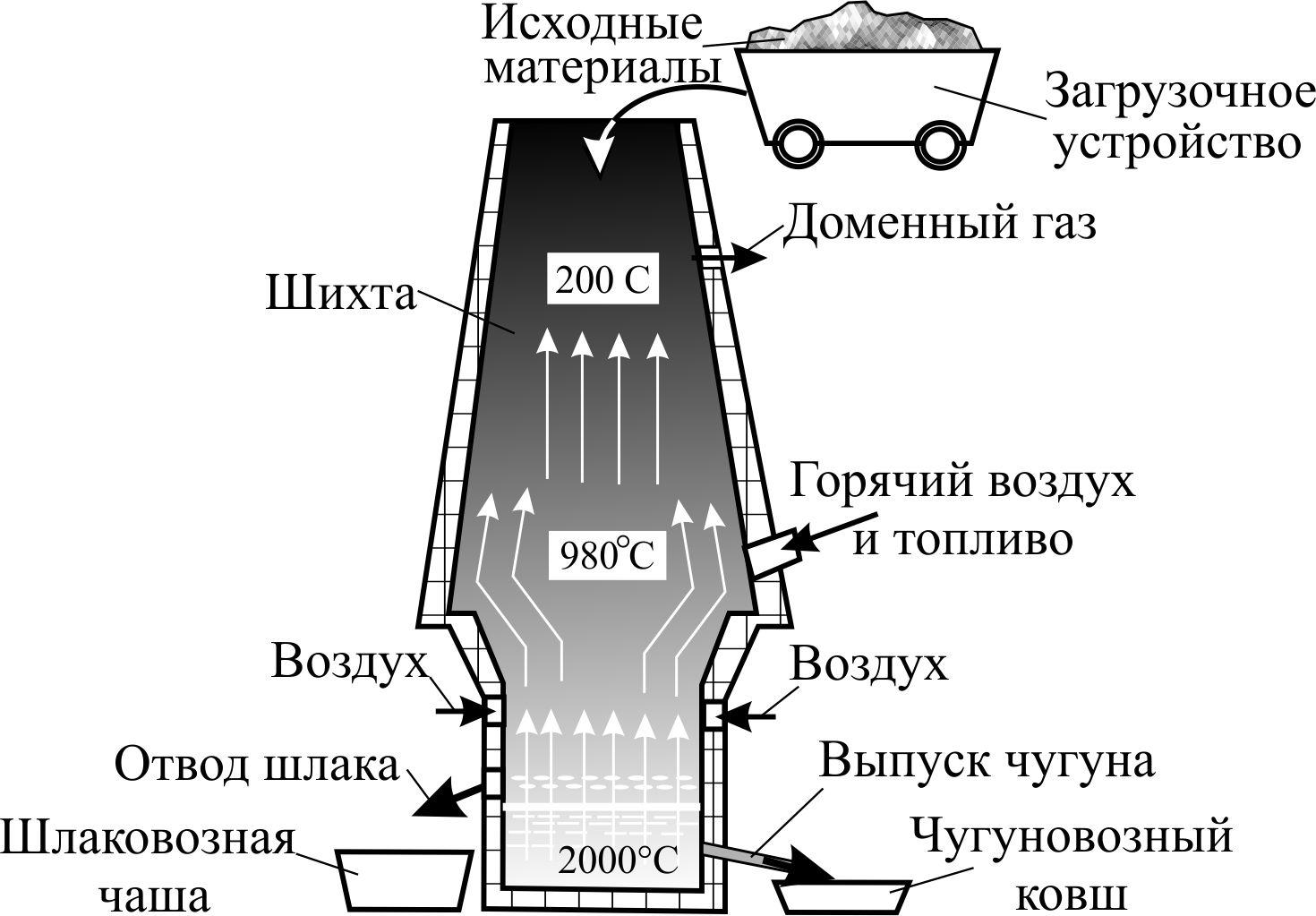

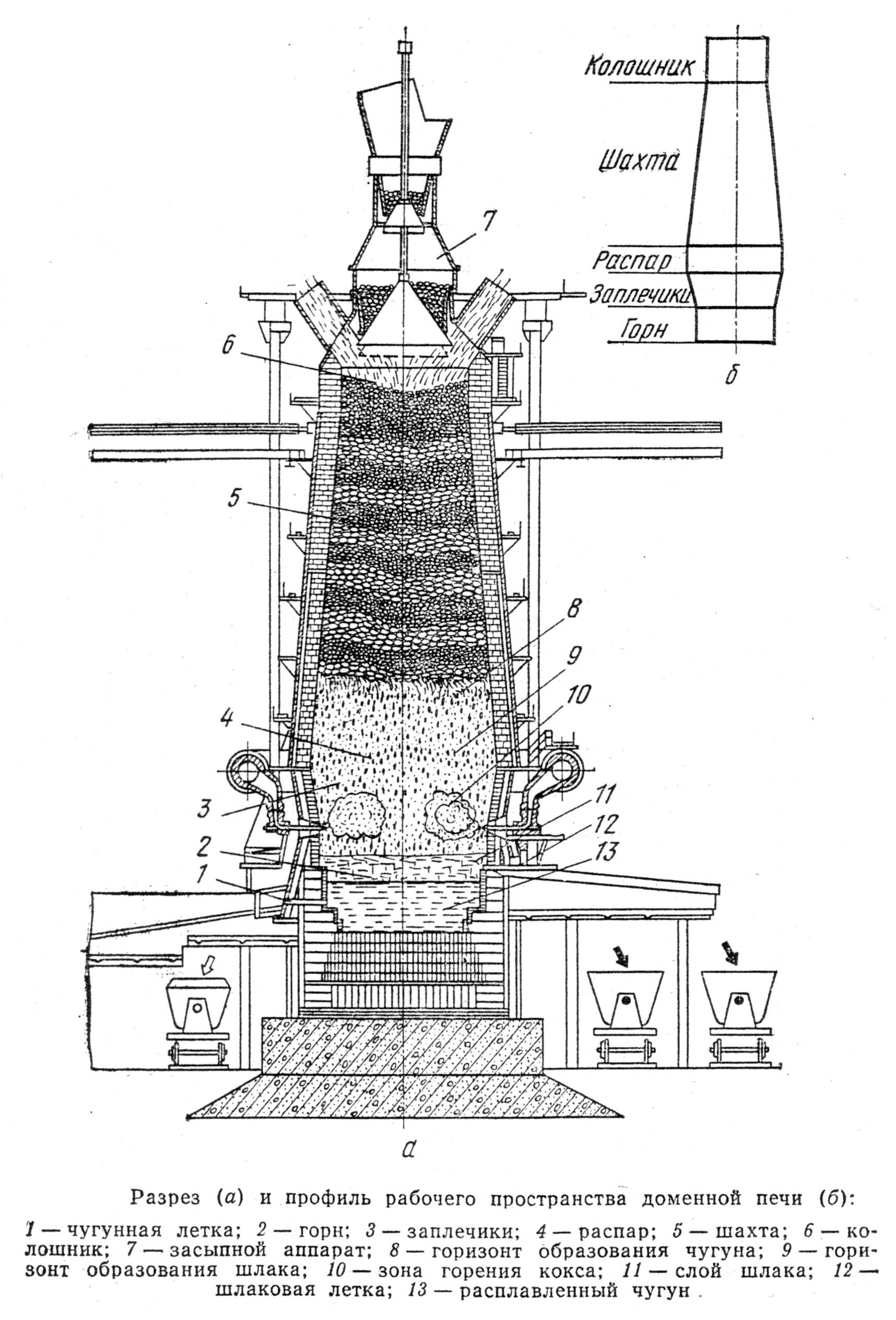

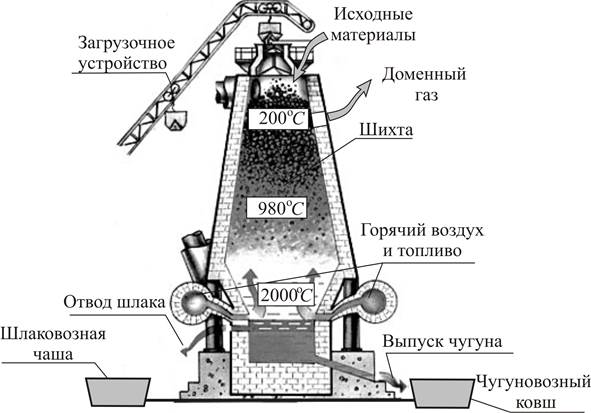

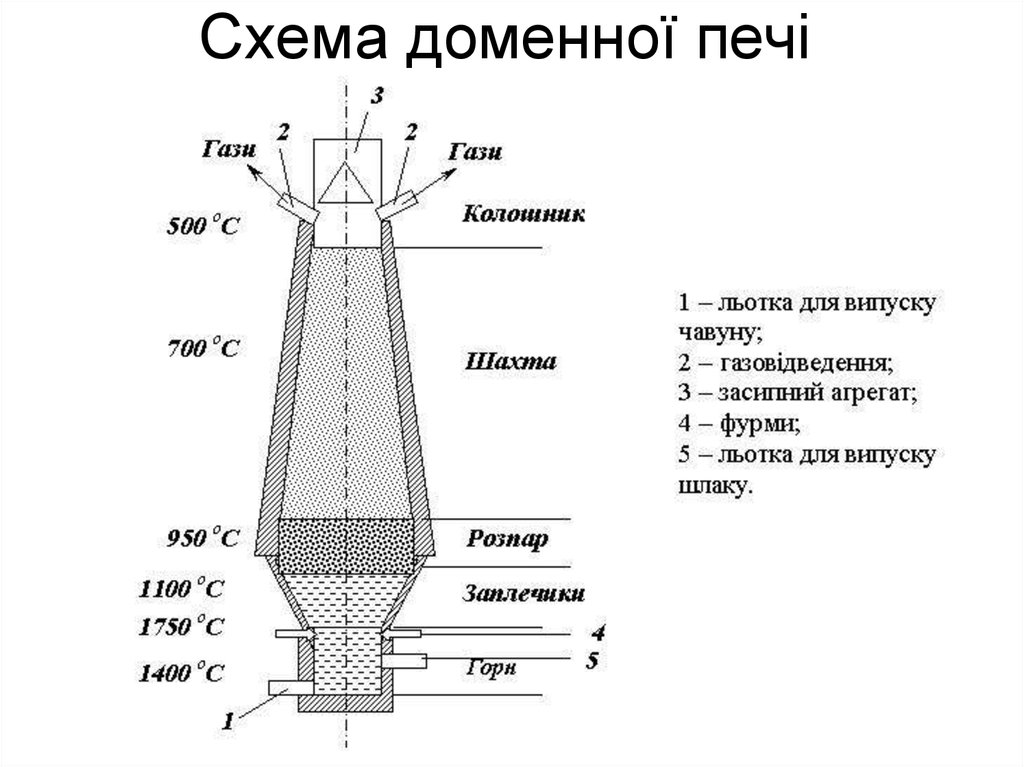

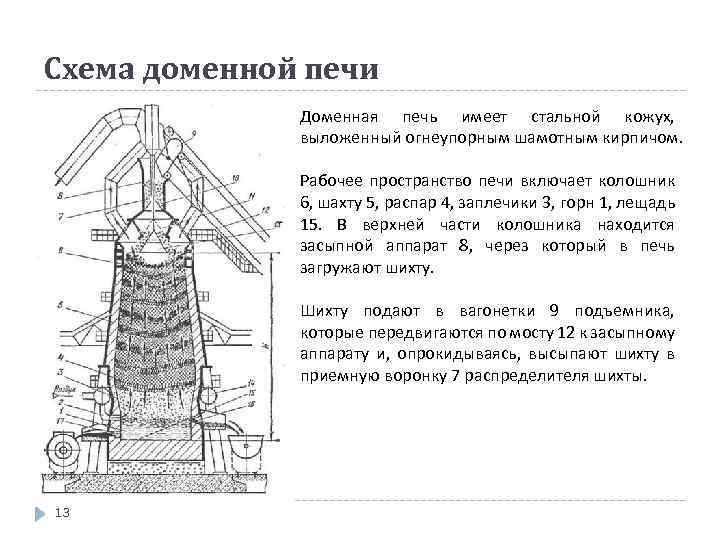

Схематически доменная печь выглядит следующим образом.

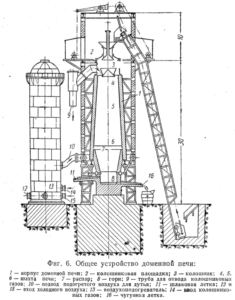

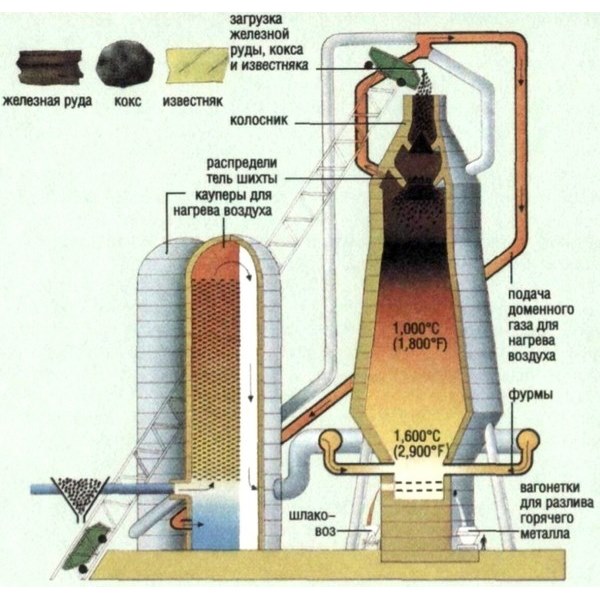

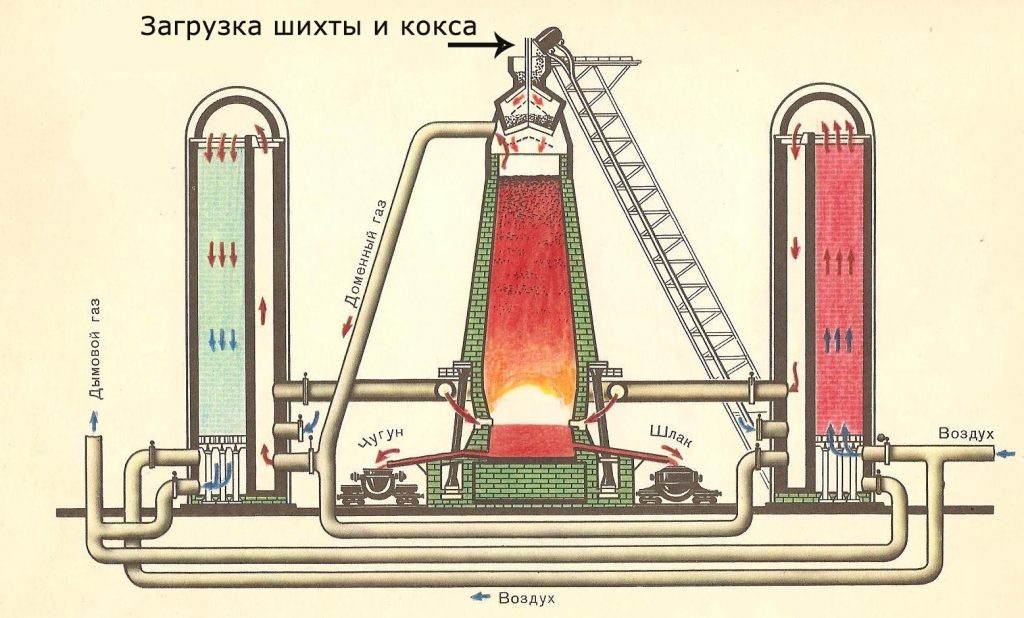

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

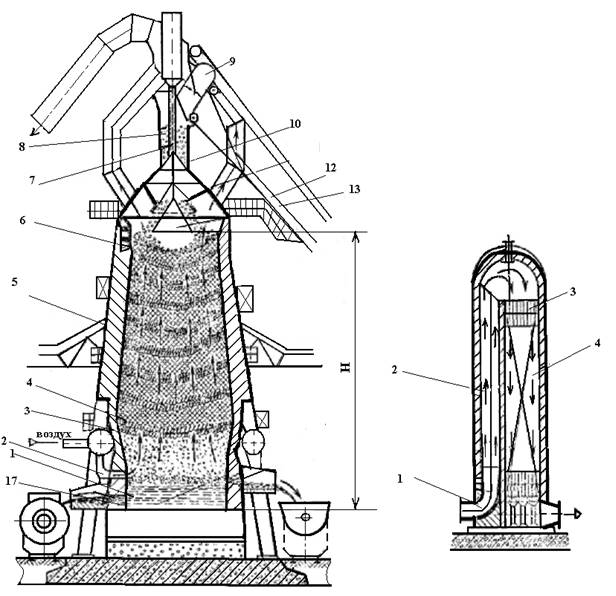

Доменная печь обслуживается вспомогательными системами.

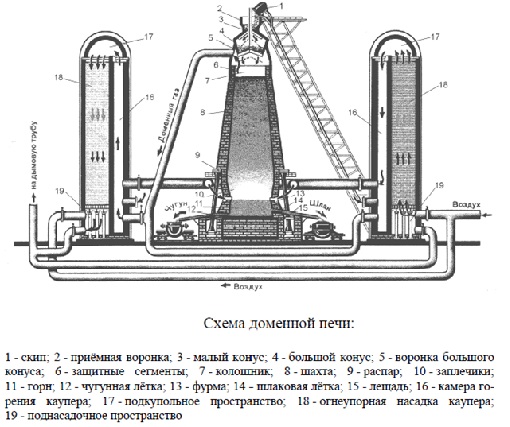

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

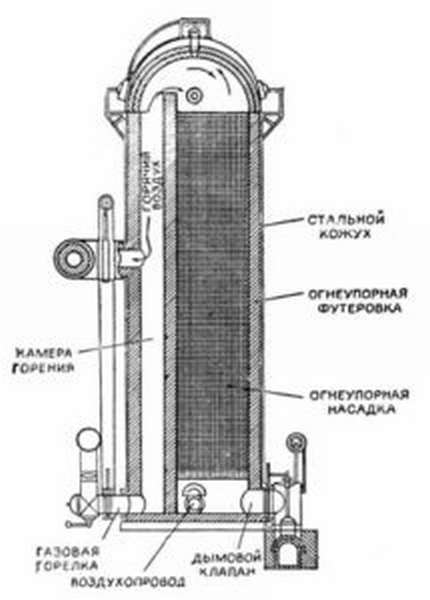

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

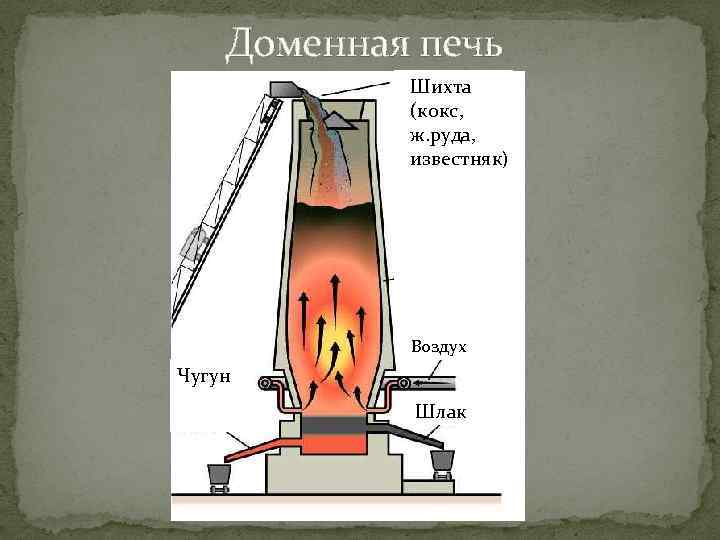

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

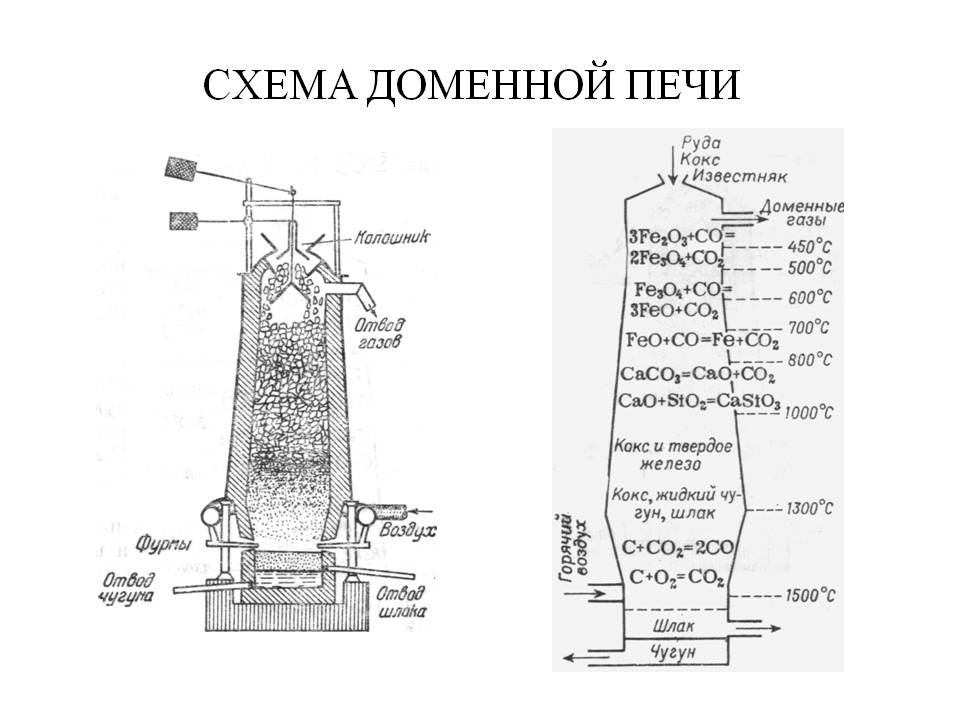

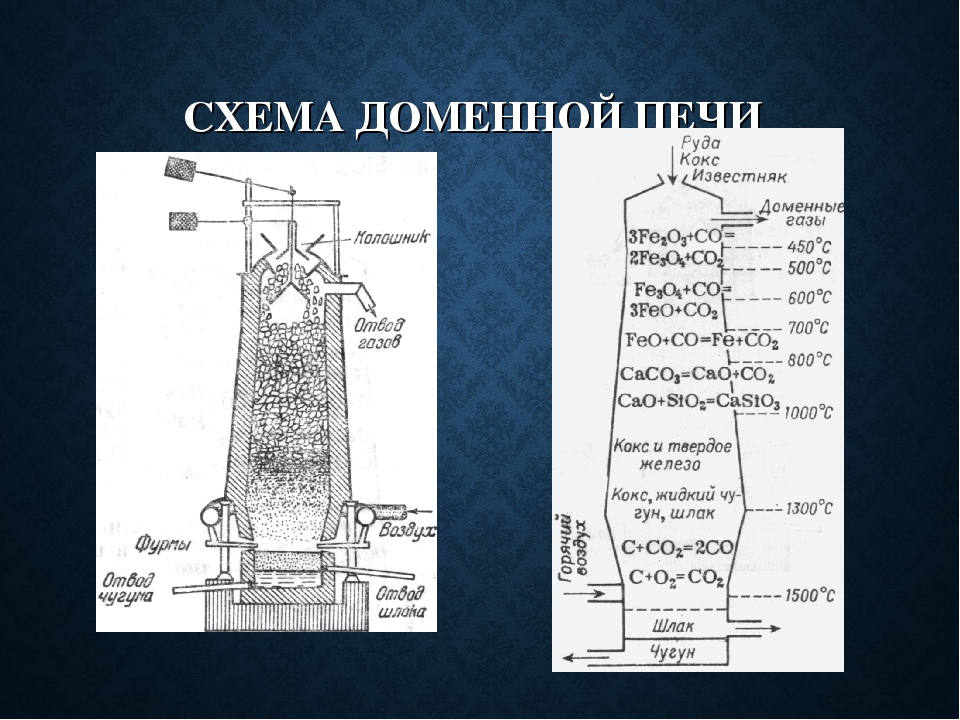

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

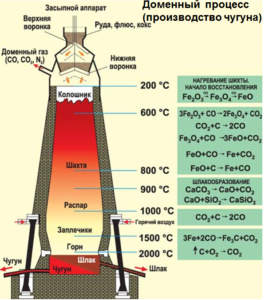

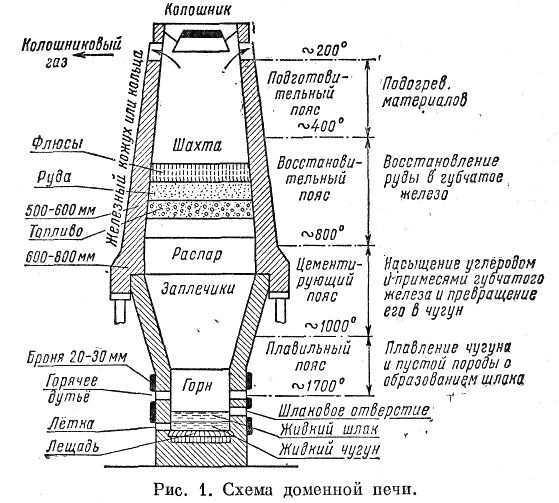

Схема производства чугуна

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

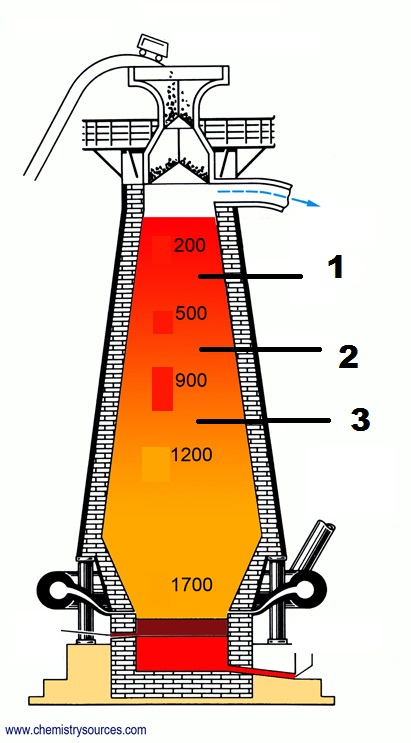

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

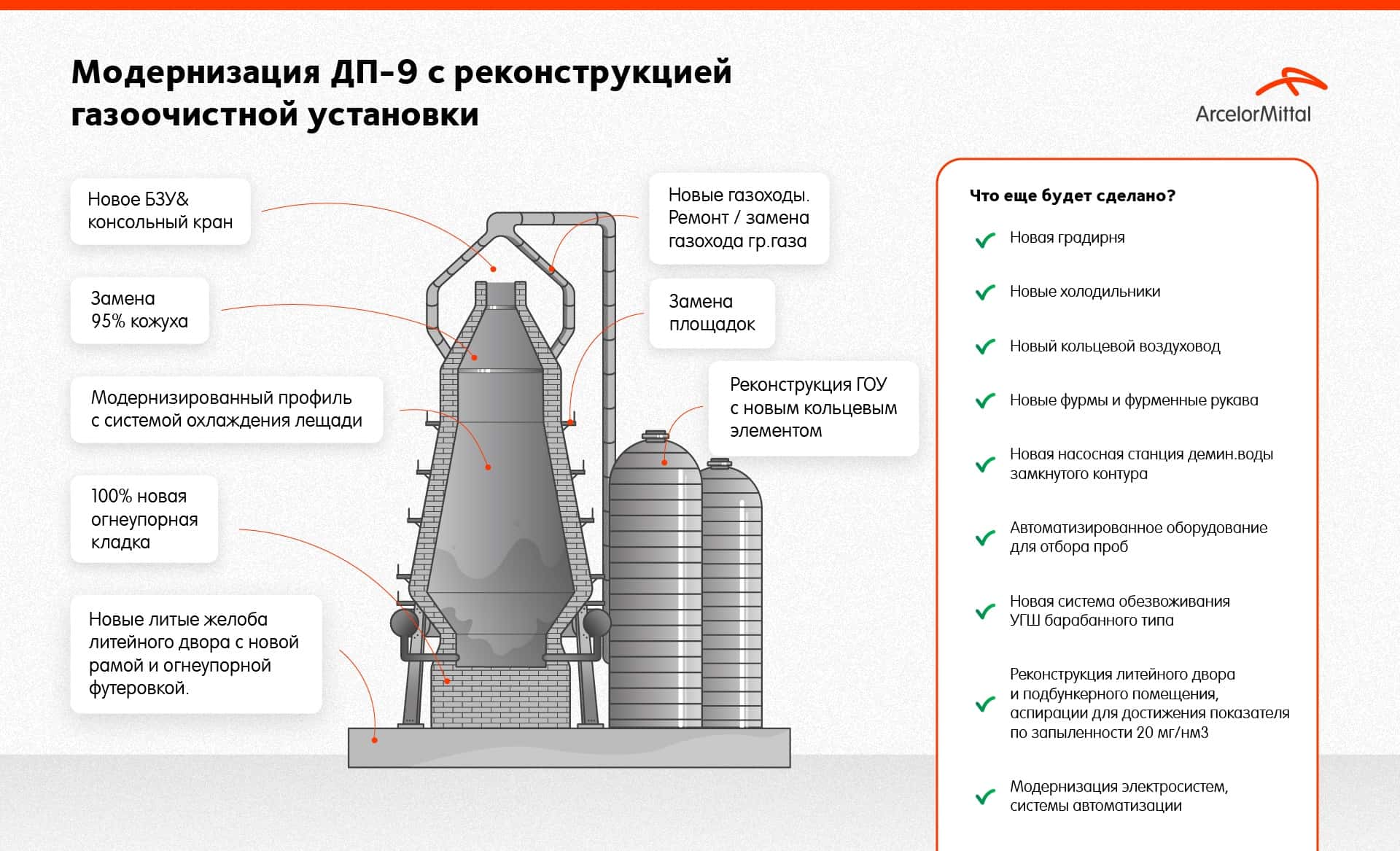

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Доменная печь: устройство и принцип работы

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

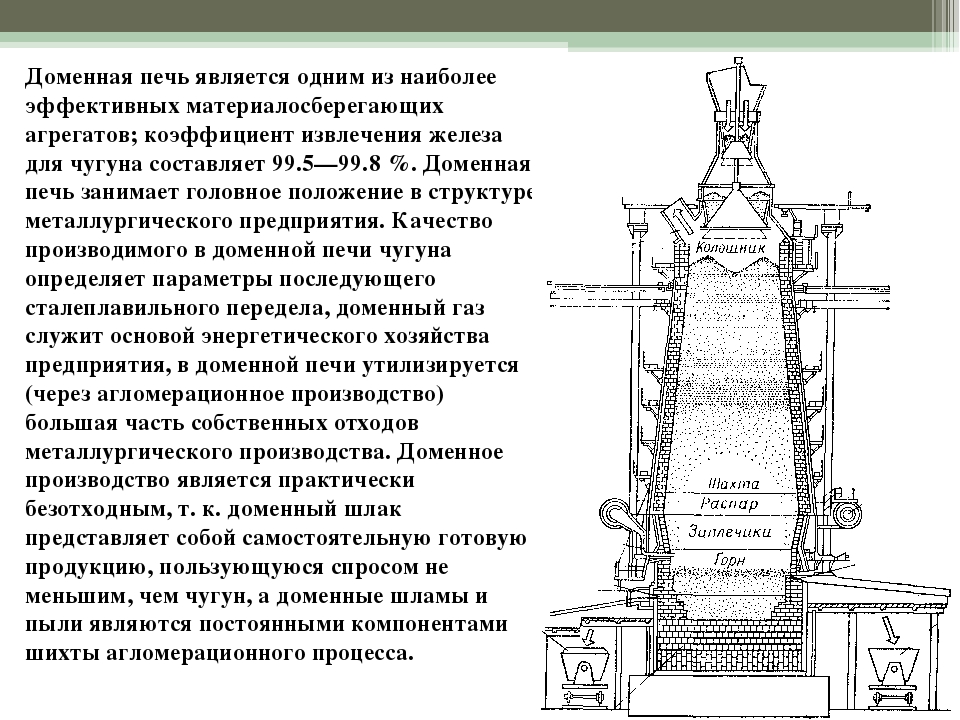

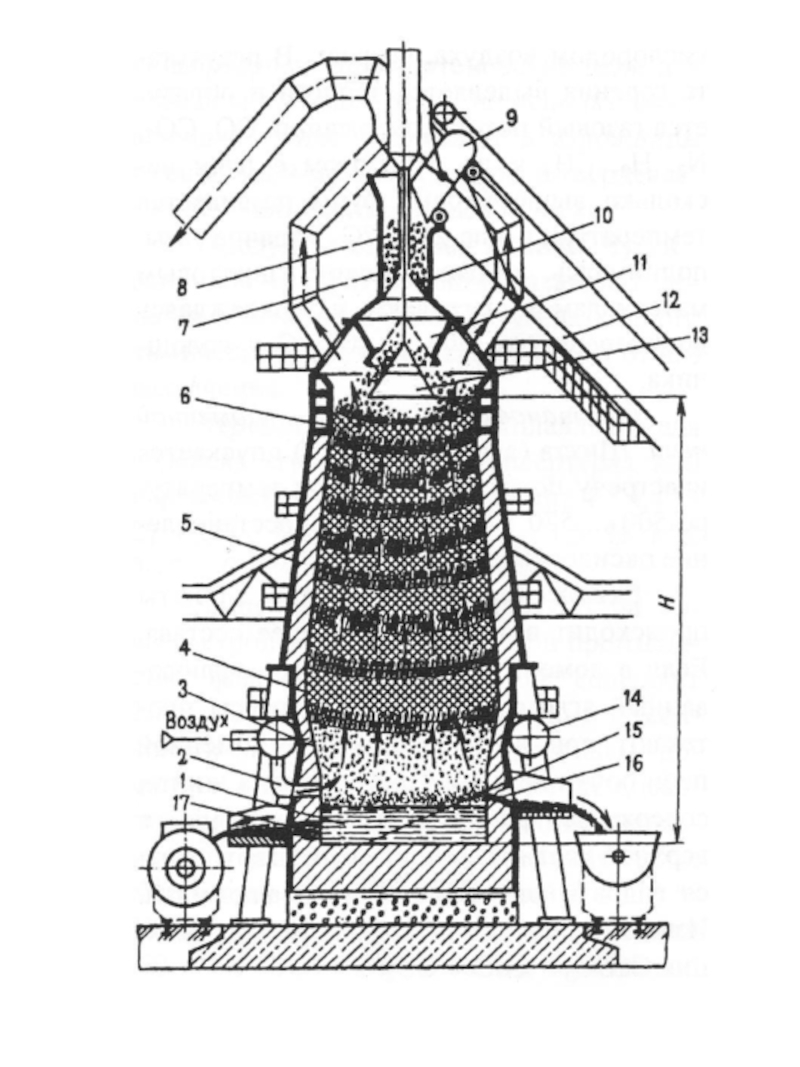

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

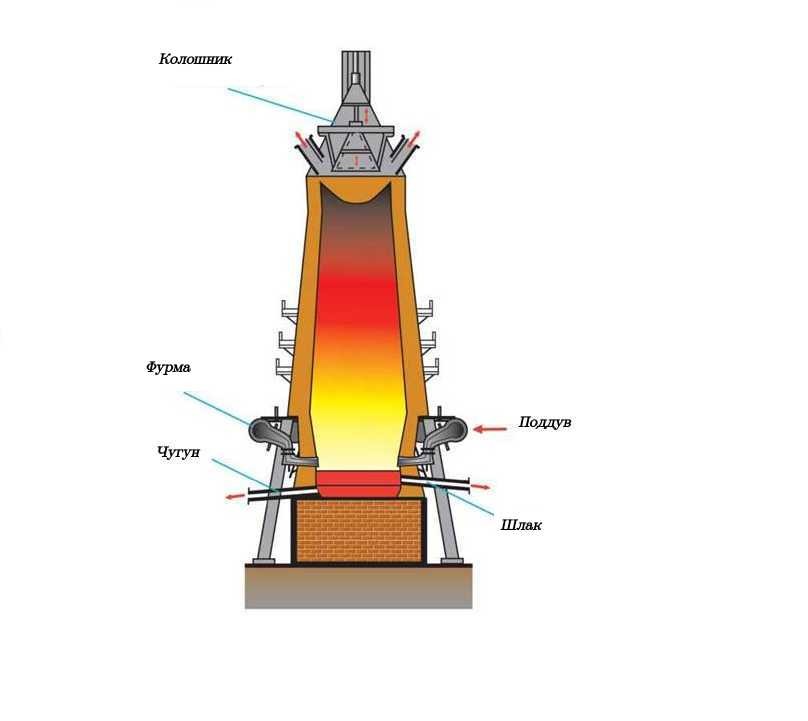

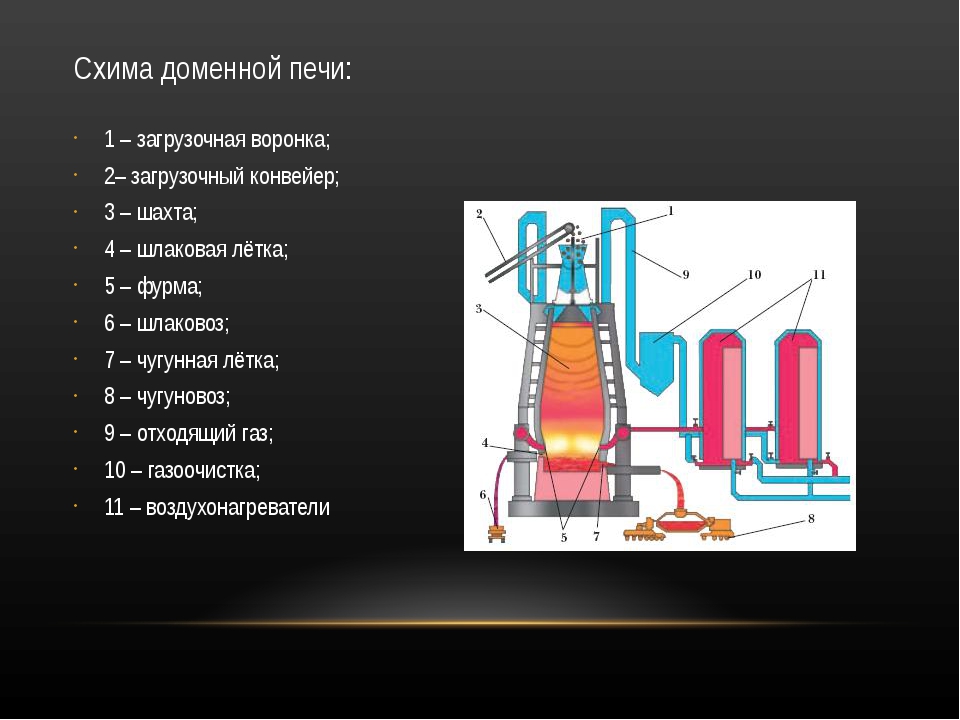

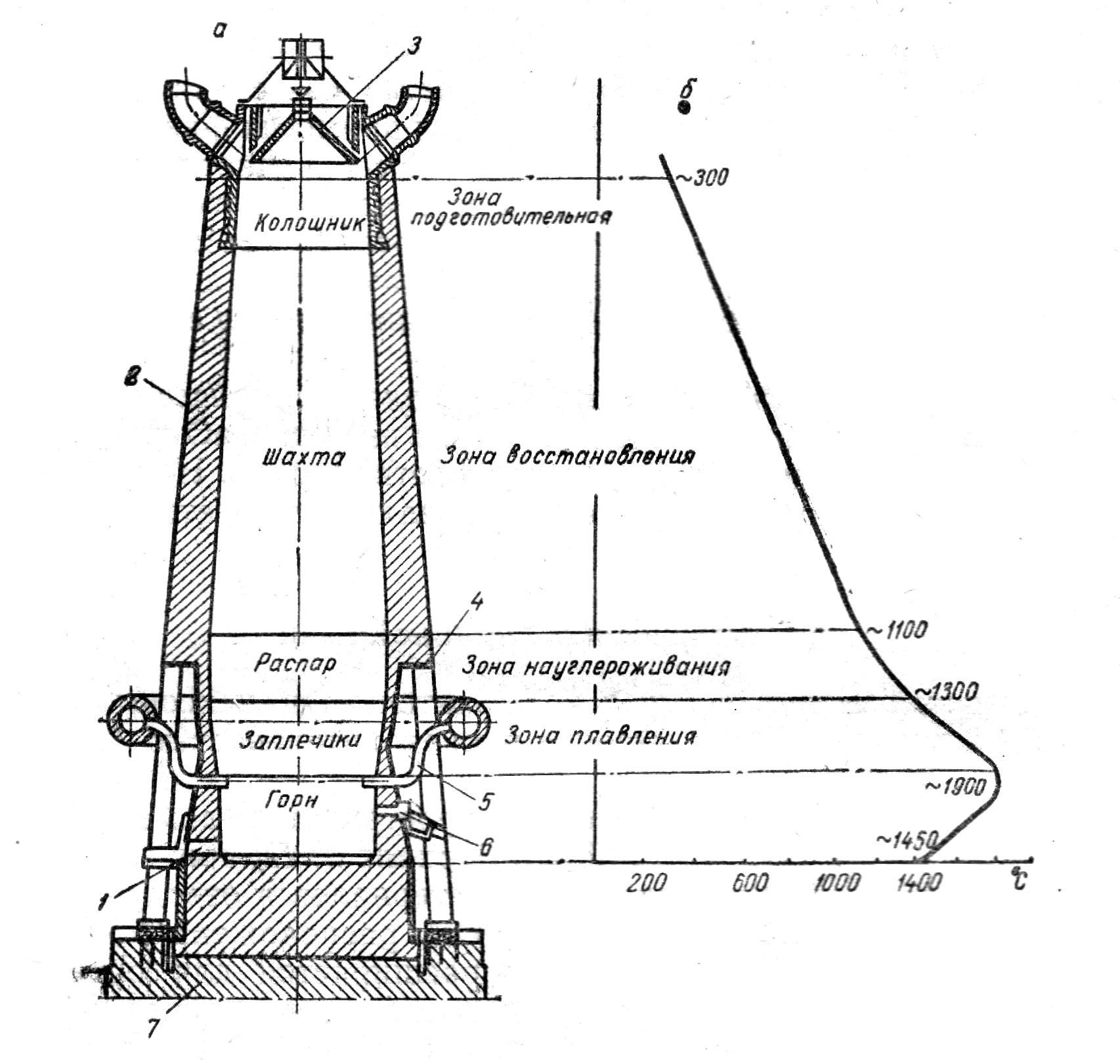

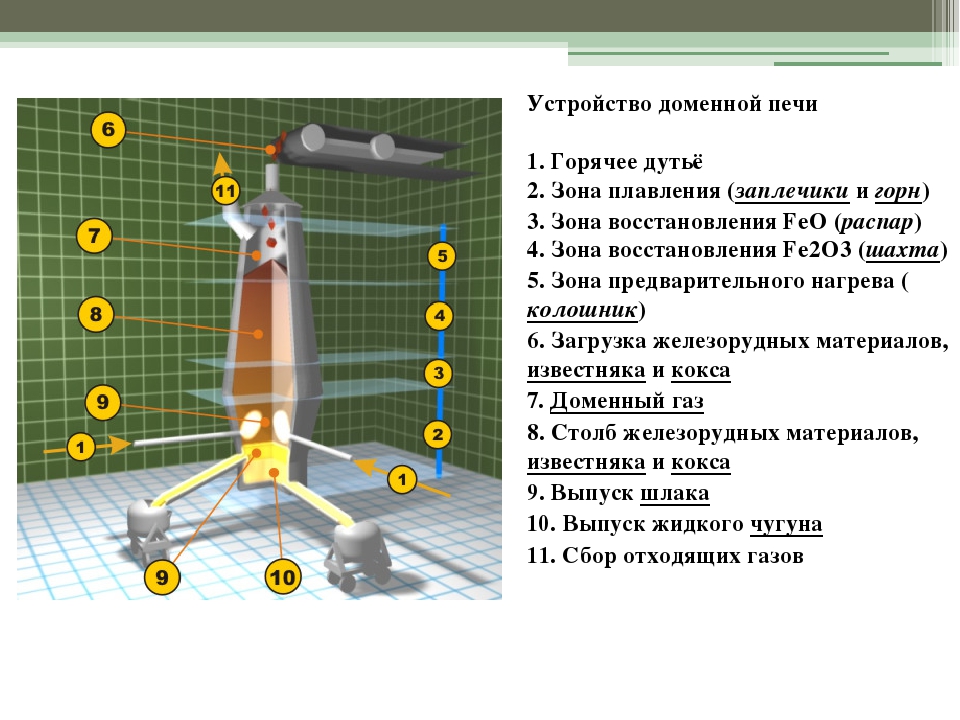

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

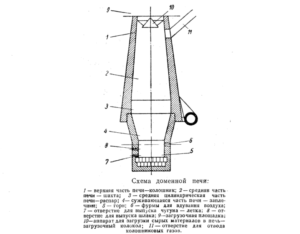

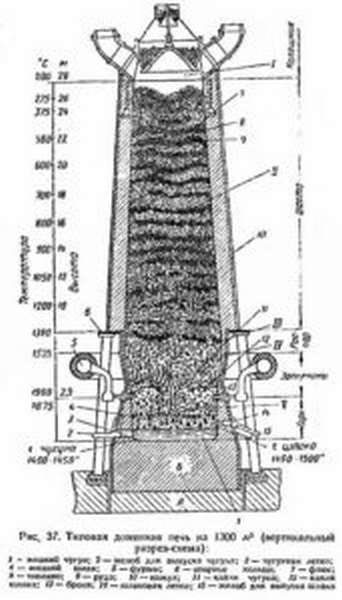

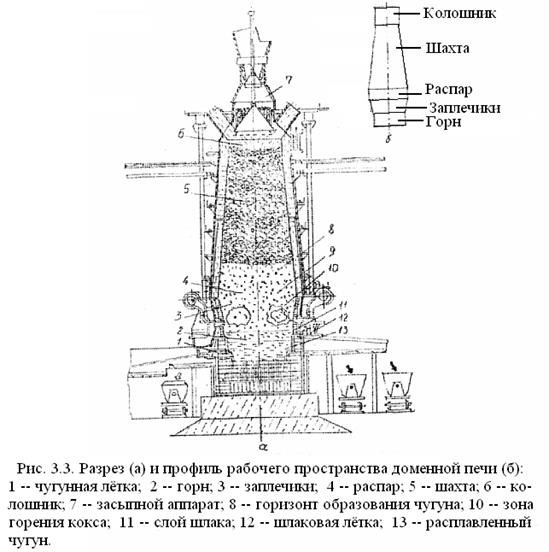

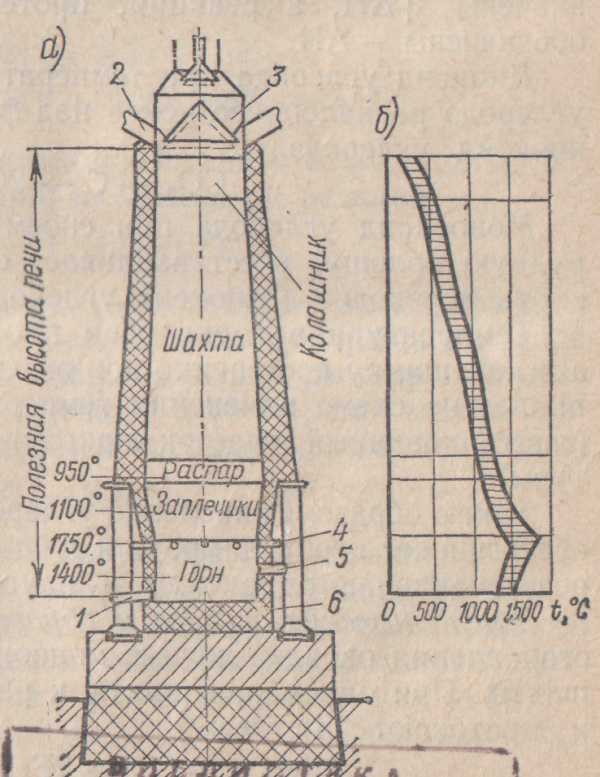

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

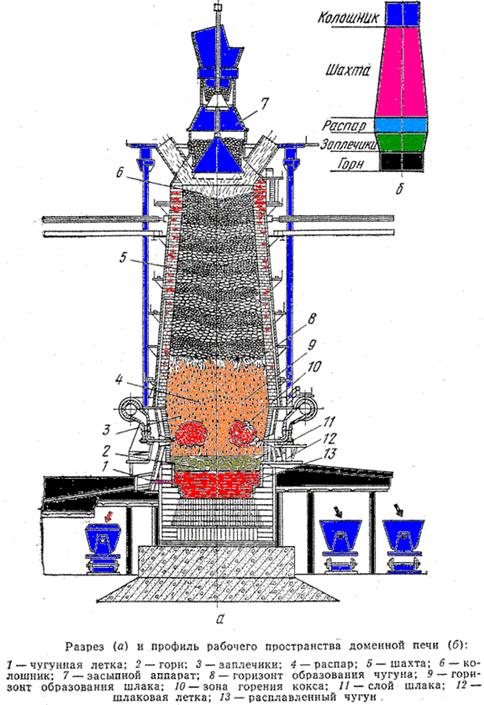

Рабочее пространство печи включает:

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Назначение доменной печи и принцип работы

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Продукты доменного производства

Продуктами доменной плавки являются:

Чугун

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

- мартеновский чугун, содержащий фосфора от 0,15 до 0,30% и серы до 0,07%;

- бессемеровский, содержащий фосфора 0,07% и серы до 0,069%;

- томасовский, содержащий фосфора 1,6% и серы до 0,08%.

Передельный чугун подразделяют на три вида:

- Передельный коксовый (марки М1, М2, М3, Б1, Б2).

- Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

- Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3).

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Доменная печь: что это такое и каково ее устройство

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Описание и процеcсы

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху, через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

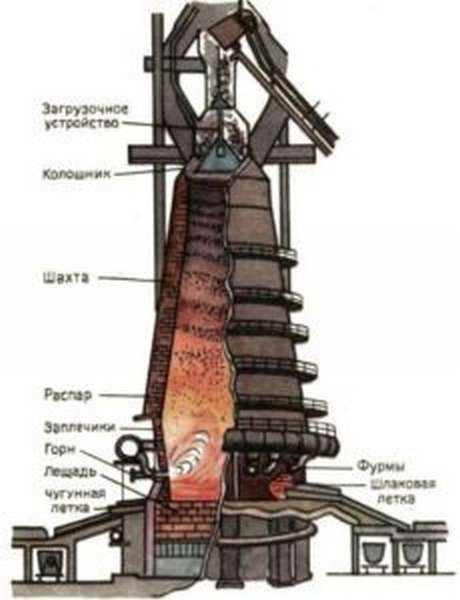

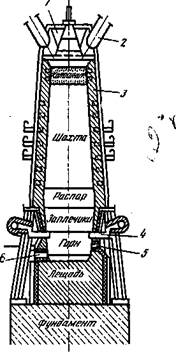

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону, обогащённую кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскалённому коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную лётку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделённый от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа.

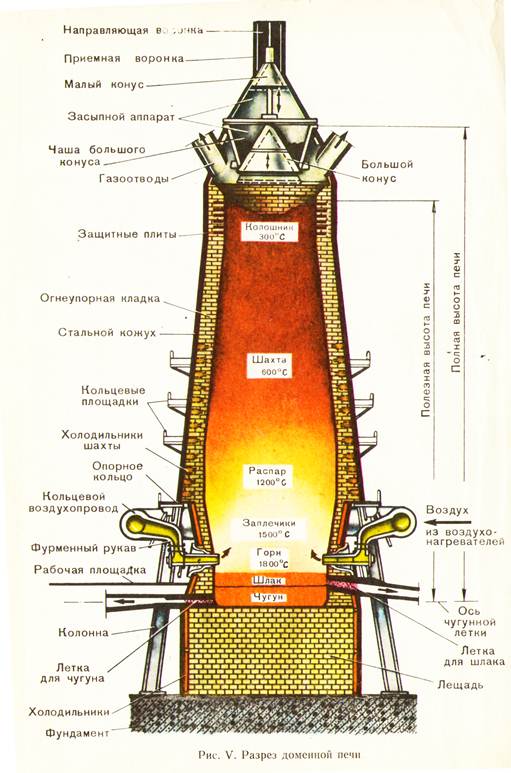

Фундамент печи

Современная печь вместе со всеми сооружениями и металлоконструкциями, футеровкой (огнеупорной кладкой) и находящимися в ней шихтовыми материалами и продуктами плавки может иметь массу свыше 30 тыс. т. Эта масса должна быть равномерно передана грунту. Нижнюю часть фундамента (подошву) делают в виде массивной бетонной плиты толщиной до 4 м. На подошву опираются колонны, поддерживающие металлические конструкции печи (кожух). Верхняя часть фундамента (пень) представляет собой монолитный цилиндр из жароупорного бетона, на котором находится горн печи.

Горн доменной печи

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. т. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Чугунная лётка

Это канал прямоугольной формы шириной 250—300 мм с высотой 450—500 мм. Канал делают в огнеупорной кладке горна на высоте 600—1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000—3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50—60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки входит и в неё из пушки под давлением подают лёточную огнеупорную массу. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200—5500 м³) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции:

- открытие чугунной лётки (в необходимых случаях в шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

Устройство и принцип работы доменной печи

Выплавка чугуна в промышленных масштабах невозможна без габаритных, сложных и мощных печей. Доменная печь – вертикальное сооружение шахтного типа, в котором железную руду переплавляют в полезный металл. Устройство доменной печи подразумевает непрерывную работу конструкции в течение 3-12 лет, вплоть до капитального ремонта.

Устройство домны

Современная печь – это огромная конструкция весом до 35000 т и высотой до 40 м. Чтобы многолетняя выплавка без простоев была возможной, печь должна быть прочной и надёжной. Снаружи устройство покрыто стальным кожухом – основа облицована толстыми листами (до 4 см).

Изнутри расположена огнестойкая футеровка. Она нуждается в постоянном охлаждении, поэтому внизу монтируют металлоёмкости, в которых циркулирует вода. Поскольку жидкости нужно очень много, иногда применяют охлаждение испарением. Суть метода – в испарении кипящей воды, активно поглощающей при этом тепловую энергию.

Рисунок 2. Устройство доменной печи

Рисунок 2. Устройство доменной печи

Печь представляет собой сооружение, состоящее из множества элементов. Основные представлены:

Колошник

Это верхний элемент, который служит для загрузки сырья (шихты) и отвода отработанных газов. Главная часть колошника – засыпной агрегат. В большинстве случаев аппараты для засыпки шихты двуконусные. Между засыпками оба конуса прикрыты. После подачи сырья меньший элемент опускается, и железная руда попадает в больший. Как только набирается необходимая порция, малый конус закрывается, из большого руда попадает в печь. После этого герметизируется и крупное устройство.

Более продвинутые домны имеют улучшенную конструкцию колошника. Роль большого конуса играет вращающийся желоб с регулируемым углом наклона. Благодаря этому возможна засыпка сырья с любой стороны.

Колошник служит и газоотводом. В процессе выплавки образуется огромное количество газа. Вместе с ним удаляется и железосодержащая пыль, которую улавливают газоочистители.

Рисунок 3. Схема доменного производства

Рисунок 3. Схема доменного производства

Шахта

Шахта занимает большую часть печного пространства. Конструкция, расширяющаяся книзу, представляет собой усечённый конус. Благодаря этому подача шихты происходит равномерно. Доменная печь – сооружение вертикальное и достаточно высокое. Это необходимо для обеспечения хим- и термообработки сырья нагретыми газами.

Распар

Элемент в форме цилиндра расположен в средней части рабочей доменной зоны. Для распара характерен наибольший диаметр. Назначение конструкции – увеличение печного пространства и ликвидация ненужного сырья. Здесь образуется пустая порода.

Заплечики

Укороченный конусообразный вариант распара – усечённый компонент обращён широкой частью вверх. С помощью заплечиков снижают объём выплавляемой шихты при производстве чугуна.

Основная часть, в которой и происходит выплавка металлов. Здесь горит кокс и образуется газ, накапливается шлак и чугун и происходит регулярный выпуск жидкого металла из конструкции. Состоит горн из фурменной зоны и металлоприёмника. Через фурмы, посредством воздухонагревателя и кольцевого воздуховода, в печь поступает горячий воздух. Он необходим для горения топлива. Дно металлоприёмника называется лещадь.

Внизу горна находятся шлаковые и чугунные летки – отверстия, через которые проходит расплавленный металл. После выпуска чугуна отверстие закрывают с помощью поршневого механизма огнеустойчивой массой.

Шлаковые отверстия находятся на 1,5-2 м выше чугунных леток. Их закрывают с помощью стальных штопоров с наконечниками. От чугуна шлак отделяется посредством агрегата, расположенного на печном желобе. Обе составляющие подаются в специальные ковши.

Всё это гигантское сооружение имеет огромную массу. Такой вес необходимо передавать грунту равномерно. Поэтому домну устанавливают на массивном бетонном фундаменте, толщина подошвы которого может достигать 4 м. Подошва служит опорой колоннам, на которые, в свою очередь, опираются металлоконструкции. Верхнюю фундаментную часть выполняют из жаростойкого бетона в формате монолитного цилиндра.

Давление огромной массы на грунт компенсируется устройством мощного фундамента

В таблице представлена взаимосвязь размеров некоторых современных печей.

| Размеры, мм | Полезный объём домны, м3 | ||

| 2000 | 3000 | 5000 | |

| Диаметр: | |||

| колошника | 7300 | 8200 | 11200 |

| распара | 10900 | 12900 | 16300 |

| горна | 9750 | 11700 | 14900 |

| Высота: | |||

| шахты | 18200 | 20100 | 19500 |

| горна | 3600 | 3900 | 4500 |

| полезная | 29200 | 32200 | 32200 |

| полная | 32350 | 34650 | 36900 |

Дополнительные печные элементы

Функционирование печи требует работы вспомогательных устройств. Среди них:

- воздухонагреватели; крупные элементы башенного типа располагают рядом с печью; в них поступает колошниковый газ, который затем сгорает; благодаря этому образуется ещё более горячий газ, посредством сложной системы нагревающий воздух; последний – нагретый до температуры, как минимум, 1000 градусов – идёт в ход для выплавки чугуна;

- воздуходувные машины; сжатый воздух необходим для топливного горения; в печь воздух поступает благодаря устройствам, образующим давление порядка 25 МПа;

- устройства для подъёма и засыпки шихты;

- газоочистители для очистки колошниковых газов;

- прочие вспомогательные устройства – например, мостовые краны, которыми оборудованы литейные дворы.

Рисунок 4. Пример современной доменной печи

Рисунок 4. Пример современной доменной печи

Современные печи оснащаются системами автоматики. Компьютеризация позволяет контролировать и регулировать основные параметры, связанные с функционированием домны. Под контролем уровень засыпки сырья, давление газа, температура дутья и т. п.

Современные домны даны на откуп автоматике. Компьютер контролирует основные производственные процессы

По какому принципу работает доменная печь?

Принцип работы доменной печи основан на сложных физико-химических процессах. Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

Рисунок 5. Производство чугуна с химической точки зрения

Рисунок 5. Производство чугуна с химической точки зрения

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья. Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Назначение флюса – отделение чугуна от примесей и пустой породы (шлака)

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Рисунок 6. Схема домны

Рисунок 6. Схема домны

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Восстановление железа – один из важнейших производственных этапов. Без этого процесса невозможно обретение металлом необходимой прочности.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Заключение

Доменная печь – одна из самых важных составляющих чёрной металлургии. В современных реалиях домны обычно «встроены» в металлургические комбинаты. Средняя печь способна ежедневно выдавать около 12000 т чугуна, расходуя при этом приблизительно 20000 т исходного сырья.

Доменная печь: устройство доменной печи и схема доменного производства

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Азбука производства

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

В доменные печи железная руда попадает в виде сплавленных между собой кусков мелкой породы – агломератов или окатышей, в виде рудных комков. Исходное сырье загружают в колошник доменной печи послойно, чередуя со слоями кокса и с послойным добавлением флюса.

[advice]Примите к сведению: флюс необходим для того, чтобы заставить всплыть пустую породу и различные примеси, которые называются шлаком.[/advice]

Всплывший на поверхности раскаленного чугуна шлак, сливается до того, как металл застынет. Загружаемый для плавки чугуна материал из железной руды, кокса и флюса, называют шихтой.

Доменная печь, имеющая в профиль сходство с башней с широким основанием, внутри выкладывается огнеупорным материалом – шамотом.

Устройство доменной печи. (Для увеличения нажмите)

Устройство доменной печи. (Для увеличения нажмите)

Основными элементами конструкции являются:

Распар — это самая широкая часть доменной печи. В нем плавится пустая порода руды и флюса, в результате чего из них получается шлак. Для предотвращения воздействия высоких температур на кладку и кожух печи, применяются холодильные установки с циркулирующей водой.

Доменная шахта строится в форме расширяющего внизу конуса – такое устройство домны позволяет шихте свободно опускаться во время процесса плавки. Образование чугуна, который в процессе плавки спускается в горн, происходит в распаре и заплечиках. Для удержания находящейся в распаре и шахте твердой шихты, заплечики имеют форму конуса, с расширением к верху.

Как работает

В домну шихта засыпается через колошник непрерывными порциями.

В домну шихта засыпается через колошник непрерывными порциями.

Для обеспечения непрерывности работы, возле домны устанавливается склад для окатышей (агломерата), флюса и кокса – бункер, предназначенный для составления шихты.

Поставки сырья в бункеры, как и подача шихты к засыпным устройствам на колошник, производится по непрерывной схеме с использованием транспортеров.

Опускаясь под своей массой, шихта попадает в среднюю часть печи, где под воздействием горячих газов, образующихся в результате сгорания кокса, железорудный материал нагревается, а оставшиеся газы выходят через колошник.

В горне, который находится внизу печи, располагаются аппараты для подачи под давлением горячих воздушных потоков – фурмы. В фурмах имеются окошки с термостойкими стеклами, позволяющие производить визуальный контроль процесса.

[warning]Обратите внимание: для защиты от воздействия высоких температур устройства охлаждаются водой по имеющимся внутри каналам.[/warning]

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

В процессе горения происходит соединение кокса и кислорода с образованием углекислого газа.

Воздействие высокой температуры на углекислый газ превращает последний в отнимающий у руды оксид углерода и восстанавливает железо. Процесс образования чугуна происходит после прохождения железа сквозь слои раскаленного кокса. В результате такого процесса, железо насыщается углеродом.

После того как чугун в горне накопился, жидкий металл выпускается через находящиеся внизу отверстия – летки. В первую очередь через верхнюю летку выпускается шлак, а затем, через нижнюю летку – чугун. По специальным каналам чугун сливается в размещенные на железнодорожных платформах ковши и транспортируется на дальнейшую обработку.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Для производства стали используется чугун, который называется переделочным – он составляет до 80% производства.

Переделочный чугун транспортируется в сталелитейный цех с конверторами, мартеновскими или электрическими печами. В современных, огромного размера домнах для поддержания процессов горения используется не только потоки горячего воздуха, но и чистый кислород, применяемый вместе с природным газом.

Такая технология позволяет расходовать меньшее количество кокса, но является технологически более сложной. Поэтому для контроля процесса производства, выбора оптимальных режимов плавки используются компьютеры, способные вести одновременный анализ работы всех систем.

Смотрите познавательное видео, в котором описываются принцип работы и нюансы функционирования доменной печи:

Для чего нужна доменная печь? Конструкция доменной печи, принцип работы и устройство

Домна, или доменная печь – это сложный комплекс технологического оборудования, используемый в металлургической промышленности для получения черного металла. Фактически, это большое сооружение, которое включает в себя не только печь, но и вспомогательные узлы.

Для чего нужна доменная печь? Цель у нее одна – получение чугуна, который будет использоваться в металлургии для изготовления машин, оборудования и прочих металлсодержащих изделий.

Принцип работы

Принцип работы доменной печи состоит в следующем: в приемную камеру загружается рудная шихта с коксом, известняковым флюсом. В нижней части осуществляется периодический выпуск чугуна/ферросплавов и отдельно расплава шлака. Так как при выпуске уровень материала в домне понижается, требуется одновременная загрузка новых партий шихты.

Процесс работы постоянный, горение поддерживается при контролируемой подаче кислорода, что обеспечивает большую эффективность.

Конструкция доменной печи обеспечивает непрерывный процесс переработки руды, срок эксплуатации домны составляет 100 лет, капитальный ремонт проводится каждый 3-12 лет.

Фото доменной печи

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Схемы доменной печи

Схемы доменной печи в разрезе (разные варианты):

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья,

- зона плавления (сюда входят горн и заплечики),

- распар, то есть зона, где происходит восстановление FeO,

- шахта, где происходит восстановление Fe2O3,

- колошник с предварительным нагревом материала,

- загрузка шихты и кокса,

- доменный газ,

- зона, где находится столб материала,

- выпуски для шлака и жидкого чугуна,

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

Системы и оборудование

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме.

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен,

- скип загружает в колошник шихту,

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус,

- воронка возвращается в исходное положение, закрывая окна,

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается,

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скипы это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки

Сопло фурмы печи направлено в ее полость, через него можно наблюдать течение процесса плавки. Для этого через специальные воздуховоды монтируются гляделки с жаростойкими стеклами. На срезе давление может достигать значения в 2,1-2,625 МПа.

Летки используются для слива чугуна и шлака, сразу после выпуска они плотно запечатываются специальной глиной. Раньше использовались пушки, которые выстраивали пластичным глиняным ядром, сегодня применяются дистанционно управляемые пушки, которые могут подходить к конструкции вплотную. Такое решение дало возможность снизить травматичность и аварийность процесса, сделать его более надежным.

Как сделать доменную печь своими руками?

Нюансы

Производство чугуна является высокорентабельным бизнесом, но наладить изготовление черного металла без серьезных финансовых инвестиций невозможно. Доменная печь своими руками в «кустарных условиях» – это просто нереализуемо, что связано со многими особенностями:

- крайне высокая стоимость домны (такие расходы могут себе позволить исключительно крупные комбинаты),

- сложность конструкции, несмотря на то, что чертеж доменной печи можно найти в свободном доступе (выше схемы), собрать полноценный агрегат для производства чугуна не получится,

- физлица и ИП не могут заниматься деятельностью по изготовлению чугуна, на это просто никто не выдаст лицензию,

- залежи сырья для черной металлургии практически исчерпаны, окатышей или агломерата в свободной продаже нет.

Но в домашних условиях можно собрать имитацию печи (мини-доменную печь), при помощи которой можно плавить металл.

Но работы эти требуют максимального внимания и крайне не рекомендуются при отсутствии опыта. Зачем может потребоваться изготовление подобной конструкции? Чаще всего – это обогрев для теплицы или дачи с максимально эффективно используемым топливом.

Инструменты и материалы

Для изготовления конструкции в домашних условиях, надо приготовить:

- металлическая бочка (можно заменить на трубу с большим диаметром),

- два отрезка трубы круглого сечения с меньшим диаметром,

- отрезок швеллера,

- листовая сталь,

- уровень, ножовка по металлу, рулетка, молоток,

- инвертор, набор электродов,

- кирпичи, глиняный раствор (необходимы для фундамента конструкции).

Все работы надо проводить только на улице, так как процесс достаточно грязный и требующий наличия свободного пространства.

Пошаговая инструкция

- На приготовленной заготовке в виде бочки срезается верх (его следует оставить, так как он понадобиться дальше).

- Из стали вырезается круг с диаметром, меньшим чем диаметр бочки, в нем делается отверстие для трубы.

- Труба аккуратно приваривается к кругу, внизу сваркой крепятся отрезки швеллера, которые будут придавливать топливо во время работы печи.

- Крышка печи изготавливается из отрезанного ранее дна бочки, в котором делается отверстие для закладного люка с дверкой. Также необходимо сделать дверку, через которую будут удаляться остатки золы.

- Печь обязательно устанавливается на фундамент, так как в процессе работы она очень сильно нагревается. Для этого сначала устанавливается бетонная плита, затем выкладывается несколько рядов из кирпича, образующих углубление в центре.

- Для отвода продуктов сгорания монтируется дымоходная труба, диаметр прямой части будет больше, чем диаметр корпуса печи (требуется для лучшего отвода газов).

- Отражатель не является обязательным элементом конструкции, но его использование позволяет повысить КПД печи.

Особенности конструкции

Особенностями такой самостоятельно изготовленной печи являются:

- уровень КПД хороший,

- есть возможность работы в автономном режиме до 20 часов,

- в печи происходит не активное горение, а тление с постоянным выделением тепла.

Главным отличием «бытовой» доменной печи будет ограничение доступа воздуха к камере сгорания, то есть тление дров или угля будет происходит при низком уровне кислорода. По схожему принципу работает и промышленная домна, но бытовая применяется только для отопления, плавить металл в ней нельзя, хотя температура внутри камеры будет достаточной.

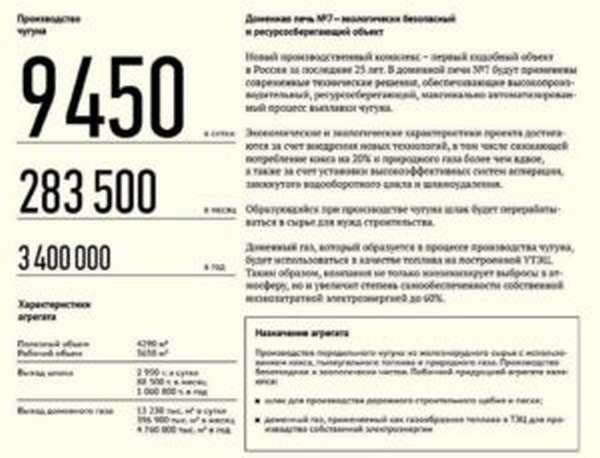

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды,

- приточные станции бункерной эстакады и центрального узла,

- бункерная эстакада,

- компрессорная станция (установлена на литейном дворе),

- установка для вдувания пылеугольного топлива,

- утилизационная ТЭЦ,

- центр управления и административный корпус,

- литейный двор,

- домна,

- воздухонагревательные блоки,

- насосная станция.

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.

Вывод

Домна – металлургическое оборудование, позволяющее получить чугун посредством переработки железной руды в промышленных масштабах.

Особенность технологии обеспечивает не только высокое качество получаемой продукции, но и экономный расход кокса. В процессе производства можно контролировать условия плавки, применяя для этого компьютеризированные системы и получая продукт со строго заданными свойствами.

Доменная печь: устройство доменной печи и схема доменного производства

Производство чугуна является высокорентабельным бизнесом, но наладить изготовление черного металла без серьезных финансовых инвестиций невозможно. Доменная печь своими руками в «кустарных условиях» – это просто нереализуемо, что связано со многими особенностями:

- крайне высокая стоимость домны (такие расходы могут себе позволить исключительно крупные комбинаты);

- сложность конструкции, несмотря на то, что чертеж доменной печи можно найти в свободном доступе (выше схемы), собрать полноценный агрегат для производства чугуна не получится;

- физлица и ИП не могут заниматься деятельностью по изготовлению чугуна, на это просто никто не выдаст лицензию;

- залежи сырья для черной металлургии практически исчерпаны, окатышей или агломерата в свободной продаже нет.

Но в домашних условиях можно собрать имитацию печи (мини-доменную печь), при помощи которой можно плавить металл.

Но работы эти требуют максимального внимания и крайне не рекомендуются при отсутствии опыта. Зачем может потребоваться изготовление подобной конструкции? Чаще всего – это обогрев для теплицы или дачи с максимально эффективно используемым топливом.

Инструменты и материалы

Для изготовления конструкции в домашних условиях, надо приготовить:

- металлическая бочка (можно заменить на трубу с большим диаметром);

- два отрезка трубы круглого сечения с меньшим диаметром;

- отрезок швеллера;

- листовая сталь;

- уровень, ножовка по металлу, рулетка, молоток;

- инвертор, набор электродов;

- кирпичи, глиняный раствор (необходимы для фундамента конструкции).

Все работы надо проводить только на улице, так как процесс достаточно грязный и требующий наличия свободного пространства.

Пошаговая инструкция

- На приготовленной заготовке в виде бочки срезается верх (его следует оставить, так как он понадобиться дальше).

- Из стали вырезается круг с диаметром, меньшим чем диаметр бочки, в нем делается отверстие для трубы.

- Труба аккуратно приваривается к кругу, внизу сваркой крепятся отрезки швеллера, которые будут придавливать топливо во время работы печи.

- Крышка печи изготавливается из отрезанного ранее дна бочки, в котором делается отверстие для закладного люка с дверкой. Также необходимо сделать дверку, через которую будут удаляться остатки золы.

- Печь обязательно устанавливается на фундамент, так как в процессе работы она очень сильно нагревается. Для этого сначала устанавливается бетонная плита, затем выкладывается несколько рядов из кирпича, образующих углубление в центре.

- Для отвода продуктов сгорания монтируется дымоходная труба, диаметр прямой части будет больше, чем диаметр корпуса печи (требуется для лучшего отвода газов).

- Отражатель не является обязательным элементом конструкции, но его использование позволяет повысить КПД печи.

Особенности конструкции

Особенностями такой самостоятельно изготовленной печи являются:

- уровень КПД хороший;

- есть возможность работы в автономном режиме до 20 часов;

- в печи происходит не активное горение, а тление с постоянным выделением тепла.

Главным отличием «бытовой» доменной печи будет ограничение доступа воздуха к камере сгорания, то есть тление дров или угля будет происходит при низком уровне кислорода. По схожему принципу работает и промышленная домна, но бытовая применяется только для отопления, плавить металл в ней нельзя, хотя температура внутри камеры будет достаточной.

Схема доменной печи

Принцип работы домны будет описан чуть ниже, а вот о вспомогательных устройствах и механизмах, посредством которых можно обеспечить качественную выплавку чугуна можно прочитать ниже. Чтобы обеспечить грамотную подачу топлива используется специальное оборудование, посредством, которого закладывается сырье в полость печи без оплошностей. Доменной печи требуется постоянное обслуживание, чтобы выпуск шлака и чугуна осуществлялся без дефектов, и соответственно не страдало производство и затраты. Для этого есть специальный литейный двор, на котором установлен мостовой кран.

Помимо этого, есть специальная система, которая увлажняет горячий воздух, поступающий в печь. Это требуется для процесса производства. Также установка снабжена специальными воздуходувными машинами, которые позволяют сжимать воздух, требующийся для того чтобы сжечь топливо. Давление в полости колошника в современной печи может достигать 25 МПА. Есть такие установки как газоочистители, которые используются для очищения колошникового газа.

Доменное производство считается востребованным и сейчас с момента своего возникновения в России и в мире в целом, так как до сих пор используются прокатные металлические изделия, посредством которых осуществляется строительство различных конструкций.

Описание и процессы

Основная статья: Доменный процесс

Устройство доменной печи

Устройство доменной печи

1 Горячее дутьё 2 Зона плавления (заплечики и горн) 3 Зона восстановления FeO (распар) 4 Зона восстановления Fe2O3 (шахта) 5 Зона предварительного нагрева (колошник) 6 Загрузка железорудных материалов, известняка и кокса 7 Доменный газ 8 Столб железорудных материалов, известняка и кокса 9 Выпуск шлака 10 Выпуск жидкого чугуна 11 Сбор отходящих газов

Доменная печь представляет собой непрерывно действующий аппарат шахтного типа. Загрузка шихты осуществляется сверху через типовое загрузочное устройство, которое одновременно является и газовым затвором доменной печи. В домне восстанавливают богатую железную руду (на современном этапе запасы богатой железной руды сохранились лишь в Австралии и Бразилии), агломерат или окатыши. Иногда в качестве рудного сырья используют брикеты.

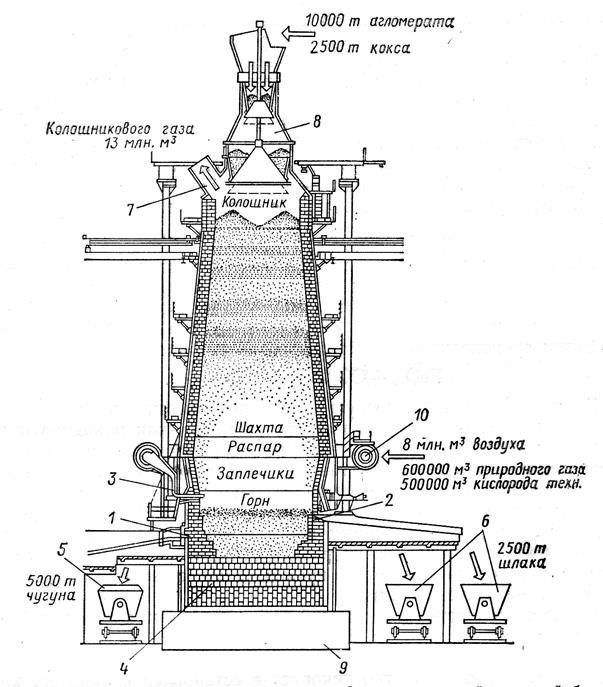

Схема доменного производства

Схема доменного производства

1 железная руда + известняк 2 кокс 3 лента конвейера 4 колошник с аппаратом, предотвращающим уход доменного газа в атмосферу 5 слой кокса 6 слои известняка, оксида железа, руды 7 горячий воздух (с температурой около 1200 °C) 8 шлак 9 жидкий передельный чугун 10 шлаковый ковш 11 чугуновоз 12 циклон для очистки доменного газа от пыли перед сжиганием его в регенераторах 13 13 регенераторы (кауперы) 14 дымовая труба 15 подача воздуха в регенераторы (кауперы) 16 порошок угля 17 коксовая печь 18 резервуар для кокса 19 газоотвод для горячего колошникового газа

Доменная печь состоит из пяти конструктивных элементов: верхней цилиндрической части — колошника, необходимого для загрузки и эффективного распределения шихты в печи; самой большой по высоте расширяющейся конической части — шахты, в которой происходят процессы нагрева материалов и восстановления железа из оксидов; самой широкой цилиндрической части — распара, в котором происходят процессы размягчения и плавления восстановленного железа; суживающейся конической части — заплечиков, где образуется восстановительный газ — монооксид углерода; цилиндрической части — горна, служащего для накопления жидких продуктов доменного процесса — чугуна и шлака.

В верхней части горна располагаются фурмы — отверстия для подачи нагретого до высокой температуры дутья — сжатого воздуха, обогащенного кислородом и углеводородным топливом.

На уровне фурм развивается температура около 2000 °C. По мере удаления вверх температура снижается, и у колошников доходит до 270 °C. Таким образом в печи на разной высоте устанавливается разная температура, благодаря чему протекают различные химические процессы перехода руды в металл.

В верхней части горна, где приток кислорода достаточно велик, кокс сгорает, образуя диоксид углерода и выделяя большое количество тепла.

Диоксид углерода, покидая зону, обогащенную кислородом, вступает в реакцию с коксом и образует монооксид углерода — главный восстановитель доменного процесса.

Поднимаясь вверх, монооксид углерода взаимодействует с оксидами железа, отнимая у них кислород и восстанавливая до металла:

Полученное в результате реакции железо каплями стекает по раскаленному коксу вниз, насыщаясь углеродом, в результате чего получается сплав, содержащий 2,14 — 6,67 % углерода. Такой сплав называется чугуном. Кроме углерода в него входят небольшая доля кремния и марганца. В количестве десятых долей процента в состав чугуна входят также вредные примеси — сера и фосфор. Кроме чугуна в горне образуется и накапливается шлак, в котором собираются все вредные примеси.

Ранее шлак выпускался через отдельную шлаковую лётку. В настоящее время и чугун, и шлак выпускают через чугунную летку одновременно. Разделение чугуна и шлака происходит уже вне доменной печи — в жёлобе, при помощи разделительной плиты. Отделенный от шлака чугун поступает в чугуновозные ковши, либо в ковши миксерного типа и вывозится либо в сталеплавильный цех, либо в разливочные машины.

Автоматизация доменного производства

Основные направлениями автоматизации и контроля в доменном производстве:

- Химический состав и физические свойства шихтовых материалов.

- Загрузка шихтовых материалов.

- Состояние верхней зоны печи (колошника)

- Состояние шахты печи.

- Параметры комбинированного дутья.

- Состояние нижней зоны печи (горна)

- Технико-экономические показатели плавки.

- Воздухонагреватели

В чем заключается доменный процесс

Устройство доменной печи:1. Горячее дутьё.2. Зона плавления (заплечики и горн).3. Зона восстановления FeO (распар).4. Зона восстановления Fe2O3 (шахта).5. Зона предварительного нагрева (колошник).6. Загрузка железорудных материалов, известняка и кокса.7. Доменный газ.8. Столб железорудных материалов, известняка и кокса.9. Выпуск шлака.10. Выпуск жидкого чугуна.11. Сбор отходящих газов.

Для успешной плавки чугуна в доменной печи должны всегда соблюдаться основные моменты. Во-первых, температура по всему объему печи и тепло должны обеспечивать протекание требуемых реакций в нужном месте и в определенное время. Это происходит за счет движения навстречу друг другу двух потоков. Газ от сгорания топлива поднимается снизу вверх, а шихта, нагревающаяся теплом газа, спускается сверху вниз. Во-вторых, шлак должен образовываться только тогда, как закончится восстановление железа и необходимых примесей из руды

Здесь важно правильно подобрать тугоплавкость шлака сорту чугуна. Это необходимо для того, чтобы шлак преждевременно не сплавил руду, что приведет впоследствии к изменению состава чугуна и может вызвать сбой в процессе плавки

Началом данного процесса является горение топлива. При взаимодействии с кислородом, природный газ и углерод кокса сгорают, образуя значительное выделение тепла.

Происходит взаимодействие продуктов сгорания с коксом в соответствии с реакциями:

В этой смеси окись углерода – главный восстановитель железа из оксидов железа. Чтобы увеличить производительность печи, воздух, поступающий в печь, увлажняют, за счет чего увеличивается количество восстановителя. При поднятии газы, температура которых достаточно высока, нагревают шихту. Сами они при этом охлаждаются приблизительно до 300-400 градусов. Шихта двигается вниз навстречу газу. Когда температура достигнет приблизительно 570°С, происходит восстановление оксидов железа. Этот процесс состоит из нескольких последовательных этапов по схеме: Fe2O3 -> Fe3O4 -> FeO -> Fe.

Эти химические реакции определяет температура. Восстановление оксида железа происходит твердым углеродом (прямое восстановление), водородом и оксидом углерода (косвенное восстановление). В первом случае процесс осуществляется в зоне распара при наличии высоких температур в соответствии с реакцией: FeO + C = Fe + CO – Q.

Во втором случае, при косвенном восстановлении, реакция происходит при более низкой температуре в верхней части печи: 3Fe2O3 + CO = 2Fe3O4 + CO2 + Q; Fe3O4 + CO = 3Fe O + CO2 – Q; Fe O + CO = Fe + CO2 + Q.

Негодный чугун

При высоких температурах плавления рудное железо быстрее избавляется от окислявших его атомов кислорода и соединяется с атомами углерода (из угля). В штукофене железо обогащалось углеродом раньше, чем от него успевал отделиться шлак (иные примеси). Шлак выплавлялся, когда в печи уже образовывался не только комок крицы — железа с небольшим содержанием углерода, но и расплавленный чугун — переобогащённое углеродом железо.

Высокое содержание углерода делало чугун хрупким, не поддающимся ни ковке, ни сварке. Что было делать с таким металлом? А чугуна при выплавке тугоплавких руд получалось много, и он смешивался с жидким шлаком. Поначалу эту смесь выбрасывали, но в XIV в. стали извлекать из раздробленного шлака корольки — однородные кусочки чугуна и отливать из него грубые изделия.

Как работает мартеновская печь

Рис. 6 – Принцип работы мартеновской печи

Рис. 6 – Принцип работы мартеновской печи

Главный принцип работы мартеновской печи основан на уникальном эвтектическом свойстве сплавов. Раскаленная смесь воздуха и горючего газа вдувается в печь с низким потолком, который жар отражает вниз (Рис. 6). Мартеновская печь может эксплуатироваться в нескольких производственных режимах, определение которых будет зависеть от состава шихты:

- Скрап-процесс. В этом случае шихта основана на стальном ломе (скрап) на 35-45%. Данный производственный процесс будет актуален на заводах, где нет возможности установки доменных печей, но при этом есть много металлолома;

- Скрап-рудный процесс. В таком процессе шихта основана на жидком чугуне (порядка 75%), железной руды и скрапа. Считается наиболее востребованным процессом на заводах, где установлены доменные печи.

Большинство мартеновских печей имеет стационарное исполнение. В случае с качающимися печами, они нашли свое активное применение при работе с фосфористыми чугунами. Данная тенденция обусловливается тем фактом, что обогащенный фосфором шлак необходимо раскачивать.

Процесс розжига печей качающегося типа осуществляется при помощи газообразного топлива или же мазута. Генераторный или смешанный газ, характеризующийся минимальными температурами сгорания, предварительно перед подачей в рабочую камеру подогревается в специализированных генераторах, температура в которых может варьироваться в диапазоне от 1000 до 1100 градусов.

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Как работает доменная печь

Из чего состоит доменная печь вполне понятно, однако нужно разобраться с тем, как именно она работает.

Конструкция печь сделана таким образом, что происходит попадание шихты в полость чаши посредством засыпного устройства, напоминающего по виду небольшой конус, который расположен вверху.

После этого с чаши ресурс переходит на полость большого конуса, а далее шихта отправляется в печь

За счет такой системы газ из доменной печи не проникает в атмосферу вокруг завода.

Как только загружен малый конус и его воронка, чтобы принять сырье нужно повернуть конструкцию на угол в 60 градусов, что требуется для распределения шихты максимально равномерно.

Далее происходит работа металлургической печи, а шахта проходит процесс расплавления и спускания вниз, что позволяет освободить место для новой порции ресурса.

Особенно важно соблюдать постоянное заполнение полезного объема.

В современных доменных печах полезный объем может составлять 2000 – 50000 м2, а высота достигает порядка 35 м, что куда больше чем диаметр.. Конструкция именно такого плана продумана не просто так, так как принцип работы требует постоянного движения материала и газа навстречу друг другу, за счет чего и осуществляется грамотное производство без дефектов

Конструкция горна и лещади изготавливается из кирпичных блоков, в составе которых есть глинозем. Также могут использоваться углеродистые блоки, расположенные внутри стальных кожухов и охлаждающиеся водой, которая поступает по водопроводной системе из холодильника, сделанного специально для доменной печи. Такой профиль работы – это не Майнкрафт, здесь нужно быть осторожным. Большая печь или мини будет использоваться, решать вам. Но тот, кто изобрел ее продумал все до мелочей в разрезе, нужно следить за тем, чтобы фурма была исправна

Конструкция именно такого плана продумана не просто так, так как принцип работы требует постоянного движения материала и газа навстречу друг другу, за счет чего и осуществляется грамотное производство без дефектов. Конструкция горна и лещади изготавливается из кирпичных блоков, в составе которых есть глинозем. Также могут использоваться углеродистые блоки, расположенные внутри стальных кожухов и охлаждающиеся водой, которая поступает по водопроводной системе из холодильника, сделанного специально для доменной печи. Такой профиль работы – это не Майнкрафт, здесь нужно быть осторожным. Большая печь или мини будет использоваться, решать вам. Но тот, кто изобрел ее продумал все до мелочей в разрезе, нужно следить за тем, чтобы фурма была исправна.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.