Технологический процесс в доменном производстве

По степени унификации различают следующие виды технологических процессов:

Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группы однотипных изделий).

Наименование процессов устанавливают по стандартам СРПП (Система разработки и постановки продукции на производство).

Единичный технологический процесс — технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства (применяется для изготовления изделий одного наименования, типоразмера и исполнения независимо от типа производства).

Типовой технологический процесс — технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

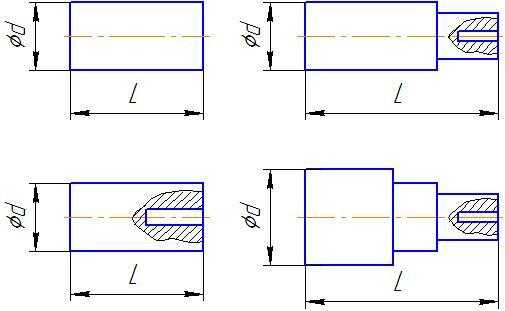

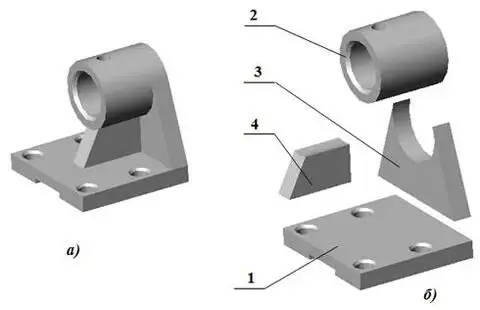

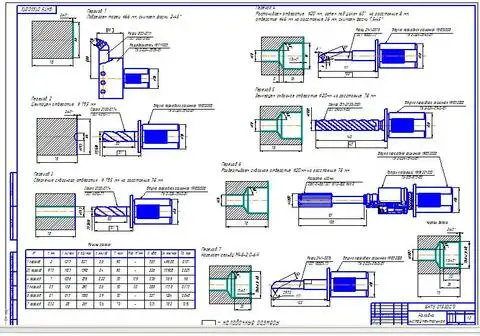

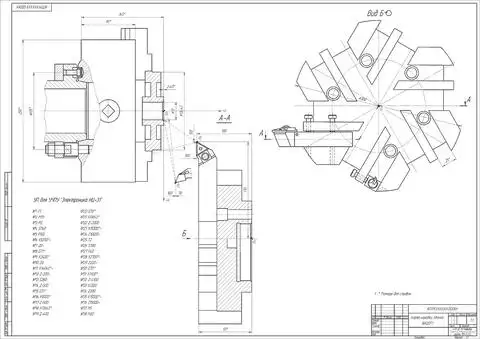

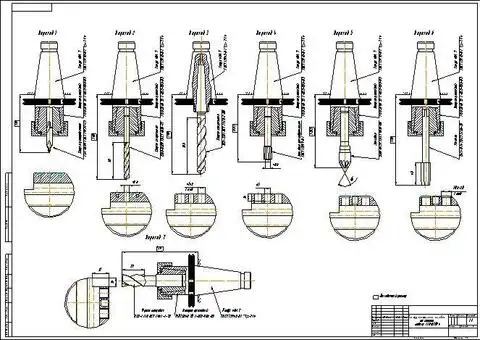

Рис. Общий конструктивный признак – тела вращения

Типовой процесс применяется:

а) как информационная основа при разработке рабочего технологического процесса;

б) как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, или как база для разработки стандартов на типовые технологические процессы.

Типовой технологический процесс может являться совокупностью типовых технологических операций, которые характеризуются единством содержания и последовательности технологических переходов для группы изделий с общими конструктивными признаками.

Групповой технологический процесс — технологический процесс, характеризуемый единством методов обработки с использованием однородных и быстро переналаживаемых приспособлений для групп изделий даже с разными конструктивными признаками (но общими технологическими).

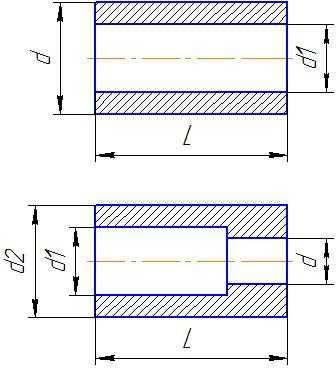

Рис. Разные конструктивные признаки

Групповой технологический процесс может состоять из групповых технологических операций, которые являются общими для групп различных деталей с определенной групповой оснасткой на данном оборудовании.

Таким образом, групповой технологический процесс — это совокупность групповых технологических операций, обеспечивающих изготовление различных деталей группы (или нескольких групп) по общему технологическому маршруту.

Каждый вид технологических процессов характеризуется следующими признаками:

а) основным назначением процесса:

б) степенью детализации содержания процесса:

Рабочий технологический процесс — технологический процесс, выполняемый по рабочей и (или) конструкторской документации (применяется: для изготовления в соответствии с требованиями рабочей технической документации).

Перспективный технологический процесс — технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии (используются как информационная основа для разработки рабочих технологических процессов при техническом и организационном перевооружении производства; рассчитан на применение более совершенных методов обработки, более производительных и экономически эффективных средств технологического оснащения и изменения принципов организации производства).

Маршрутный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций приводится без указания переходов и режимов обработки (технологический маршрут — последовательность прохождения заготовки, детали или сборочной единицы по подразделениям предприятия при выполнении технологического процесса изготовления или ремонта).

Операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Маршрутно-операционный технологический процесс — технологический процесс, выполняемый по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

индустриального, АПК, управленческой деятельности, сферы обслуживания и др. — Мегаобучалка

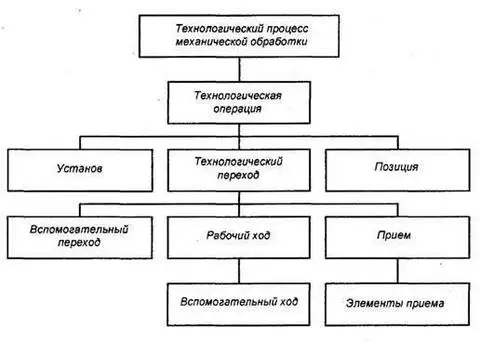

Технологический процесс – это часть производственного процесса, связанная с изменением формы, размеров или свойств заготовки (сборочной единицы).

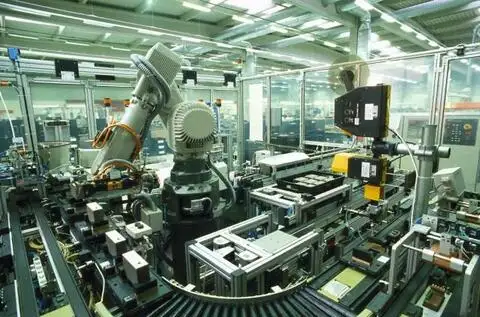

Последовательность действий (техпроцесс) можно продемонстрировать на нескольких примерах машиностроительного производства.

· Сверление отверстий на сверлильном станке:

1.Изучите выданную учителем технологическую документацию на сверление отверстия.

2. Наденьте спецодежду и подготовьте станок к работе:

• проверьте исправность защитных кожухов и заземляющего

провода;

• установите все рукоятки управления станком в нейтральное

• установите и закрепите сверло нужного диаметра в патроне.

3. Разметьте центр отверстия и закрепите заготовку или деталь.

4. Включите электродвигатель, проверьте работу станка на

холостом ходу. Просверлите отверстие в детали в соответствии с

технологической документацией с помощью плавной подачи

сверла движением рукоятки станка и выключите станок.

5. Сдайте деталь и документацию преподавателю.

6. Уберите рабочее место.

· Обработка деталей на токарном станке:

1.Изучите техническую документацию, выданную преподавателем на изготовление детали несложной формы.

2. Наденьте спецодежду (рабочий халат, головной убор), подберите измерительные инструменты и подготовьте станок к работе:

• высота станка должна соответствовать росту токаря: подбери

те подставку в виде решетки так, чтобы ладонь правой руки,

согнутой под углом 90°, находилась не ниже оси центров

• проверьте исправность защитных кожухов и заземляющего

провода;

• установите все рукоятки управления станком в нейтральное (нерабочее) положение, а заднюю бабку сдвиньте в конец станины так, чтобы она выступала за направляющие. Установите фартук суппорта посередине станины.

3. Закрепите заготовку и нужный вам резец.

4. Включите электродвигатель станка, проверьте работу станка на холостом ходу.

5. Изготовьте деталь в соответствии с технологической документацией. В процессе изготовления детали проводите пооперационный контроль ее параметров с помощью измерительных инструментов.

6. Проконтролируйте параметры детали.

7. Уберите рабочее место.

Технологические процессы

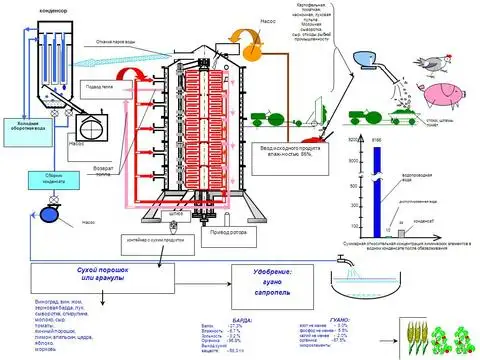

Индустриальное производство Тяжелая (средства производства), легкая индустрия (предметы потребления)

Разработка техн. процесса для конкретного производства, н-р, станка, швейной машины;

Изготовление отдельных деталей;

Агропромышленный комплекс: Земледелие

Производство с/х продукции; Подготовка семян;

Хранение; Подготовка почвы;

Транспортировка и реализация. Уход за растениями;

Животноводство:

Разведение; Управление:

Откорм и уход; Сбор и анализ информации;

Убой; Определение цели управления;

Переработка продукции. Организация управления;

Учет и контроль.

Искусство:

Худ. Образ, замысел;

Представление для слушателей.

Источники семейного бюджета. Доходная и расходная часть. Планирование семейного бюджета. Прожиточный минимум.

Бюджет семьи— это структура всех доходов и расходов за определенный период времени (месяц или год).

Доходы семейного бюджета складываются из зарплат, стипендий и пенсий членов семьи, пособий. Это постоянные формы дохода семейного бюджета. Кроме того, семейный бюджет может пополняться за счет сезонных или единовременных доходов. Это могут быть дивиденды по вкладам, выращенная на личном огороде продукция, премии, выигрыши в лотерею и т.п.

Расходы, производимые семьей, бывают обязательными (плата за жилье и коммунальные услуги, электричество, телефон, расходы на питание и лекарства, обувь и одежду, транспортные расходы, налоги) и необязательными (покупка игр, билетов в театр и кино, литературы, посещение парикмахерской и т.п.).

Планирование семейного бюджета необходимо для рационального расходования денежных средств и других форм доходов. При планировании семейного бюджета, сначала подсчитывают общую сумму доходов. Затем из этой суммы вычитают деньги на обязательные расходы. Оставшуюся сумму либо накапливают, либо экономно тратят на культурный досуг семьи, крупную покупку (техника, одежда), ремонт квартиры и др.

С учетом современной рыночной ситуации при накоплении или расходовании денежных средств учитывают темпы инфляции. Для этого при накоплении денежных средств для крупной покупки деньги переводят в твердую валюту или хранят в надежном банке. При покупке товаров и продуктов используют сезонные скидки, распродажи.

Если расходы равны доходам, то бюджет сбалансированный. Когда расходы превышают доходы, бюджет дефицитный. Если доходы больше расходов, бюджет избыточный.

Планирование семейного бюджета необходимо для рационального расходования денежных средств и других форм доходов. Бюджет семьи — это структура всех доходов и расходов за определенный период времени (месяц или год). Доходы семейного бюджета складываются из зарплат, стипендий и пенсий членов семьи, пособий. Это постоянные формы дохода семейного бюджета. Кроме того, семейный бюджет может пополняться за счет сезонных или единовременных доходов. Это могут быть дивиденды по вкладам, выращенная на личном огороде продукция, премии, выигрыши в лотерею и т.п. Расходы, производимые семьей, бывают обязательными (плата за жилье и коммунальные услуги, электричество, телефон, расходы на питание и лекарства, обувь и одежду, транспортные расходы, налоги) и необязательными (покупка игр, билетов в театр и кино, литературы, посещение парикмахерской и т.п.).

При планировании семейного бюджета, сначала подсчитывают общую сумму доходов. Затем из этой суммы вычитают деньги на обязательные расходы. Оставшуюся сумму либо накапливают,

либо экономно тратят на культурный досуг семьи, крупную покупку (техника, одежда), ремонт квартиры и др.

С учетом современной рыночной ситуации при накоплении или расходовании денежных средств учитывают темпы инфляции. Для этого при накоплении денежных средств для крупной покупки деньги переводят в твердую валюту или хранят в надежном банке. При покупке товаров и продуктов используют сезонные скидки, распродажи.

Если расходы равны доходам, то бюджет сбалансированный. Когда расходы превышают доходы, бюджет дефицитный. Если доходы больше расходов, бюджет избыточный.

Прожиточный минимум— это сумма денег, необходимая человеку для приобретения объема продуктов питания не ниже физиологических норм и удовлетворения его потребностей в одежде, обуви, жилье, предметах гигиены и санитарии на минимально необходимом уровне.

В России при определении величины прожиточного минимума сначала специалисты по питанию рассчитывают жизненно необходимый человеку объем пищи (а также ее калорийность, наличие витаминов и других питательных веществ). При этом, учитываются следующие продукты питания: хлеб, картофель, мясо, овощи, фрукты, сахар и кондитерские изделия, рыба, молочные продукты, яйца. Нормы определяются в расчете на год. Затем эти нормы потребления умножаются на действующие цены для определения денежной величины прожиточного минимума.

ВИДЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Основы ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

Технологические процессы по уровню обобщения делятся на два вида: единичный и типовой.

Единичный технологический процесс применим только для изготовления одного конкретного изделия, а типовой технологический процесс – для изготовления группы схожих изделий.

Единичный технологический процесс – это процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения, независимо от типа производства.

К преимуществам единичного технологического процесса относятся, с одной стороны, возможность учета всех особенностей данного изделия, а с другой стороны, наиболее эффективного изготовления изделия за счет учета конкретных производственных условий (имеющегося технологического оборудования, приспособлений, инструментальной оснастки, квалификации рабочих и т. п.).

Наряду с преимуществами единичный технологический процесс имеет и недостатки. Для его разработки требуются большие затраты времени и труда.

Затраты времени на разработку технологического процесса могут во много раз превышать затраты времени на его осуществление. Если изготавливается большое число изделий, то доля затрат времени на разработку технологического процесса, приходящаяся на одно изделие, будет незначительной, но при небольшом выпуске изделий эта доля резко возрастет. В этом случае разрабатывают укрупненный технологический процесс, например, создают лишь маршрутное описание технологического процесса, в которое включают последовательность операций и оборудование, но без указаний переходов и режимов процесса. Все остальное предоставляется решать непосредственно рабочему, который должен иметь соответствующую квалификацию. По мере роста объема выпускаемой продукции разработку технологического процесса проводят более подробно.

В единичном производстве высокая продолжительность разработки технологического процесса нередко входит в противоречие с продолжительностью самого процесса. Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога. Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью. Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки. Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-программиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Проектирование единичного технологического процесса отличается большим числом возможных решений по каждому изделию, подлежащему изготовлению. Поэтому в условиях единичного производства при сравнительно малом времени, отводимом на разработку процесса, возможность подкрепления принимаемых решений объективными технико- экономическими расчетами очень ограничена.

В массовом производстве высокая трудоемкость тщательной разработки единичного технологического процесса оказывается оправданной, так как ее величина несопоставимо мала по сравнению с трудоемкостью изготовления всего объема изделий данного наименования. Оправдывает себя в массовом производстве и применение специального оборудования, оснастки, отличающиеся высокопроизводи ч-льными рабочими процессами.

Недостатки еДИНИЧНОЙ ТеХНОЛОГИИ В массовом ПрОИЗВОДС і І. Н’ проявляются в большой длительности технологической подго: производства, обусловленной необходимостью создания специальных технологических средств.

Широкое применение единичной технологии в масштабе всего машиностроительного производства страны приводит к большим потерям. Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70 % из общемашиностроительных узлов и деталей, близких по своему конструктивному строению. Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве – и оригинальное технологическое оборудование. При этом прогрессивные высокоэффективные решения, разработанные на каком – либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Все перечисленные негативные стороны единичной технологии послужили причиной поиска нового вида технологии, свободной от этих недостатков. Первым шагом в этом направлении явилась разработка типовой технологии, когда в 30-е годы XX века проф. А. П. Соколовский 1111 высказал идею типизации технологических процессов.

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций для группы изделий с общими конструктивными признаками.

В основе типовой технологии лежит классификация изделий на классы – подклассы – группы – подгруппы – типы. Тип представляет со – |><>й группу схожих изделий, среди которых выбирается типовой представитель, обладающий наибольшей совокупностью свойств изде – Iіий, вошедших в эту группу. На типовой представитель разрабатывается пшовой технологический процесс, по которому осуществляется изготов – неиие всех изделий этого типа. В случае отсутствия в конкретном изде – ііии гой или иной характеристики (например, какой-то поверхности) при (ииработке рабочего процесса соответствующая операция из типового процесса исключается.

Тем самым типовой процесс в определенной степени разрешает противоречие между большими затратами времени на разработку процесса и малыми сроками на изготовление изделия, так как затраты времени на разработку рабочего технологического процесса для изготовления конкретного изделия резко сокращаются. Разрабатывая на группу деталей, близких по своему конструктивному оформлению, один типовой процесс, можно разработать более совершенный процесс, так как на его проектирование можно затратить больше времени и средств. Пользуясь типовым процессом, рабочий технологический процесс на деталь из группы будет разработан достаточно быстро и качественно.

Типовые процессы позволяют избегать повторных и новых разработок при проектировании рабочих технологических процессов, вследствие чего облегчается труд технолога и сокращаются затраты времени на разработку.

Важное обстоятельство: типовой технологический процесс, приобретая универсальность, одновременно теряет черты индивидуальности. Действительно, типовой технологический процесс изготовления деталей разрабатывается под группу конструктивно схожих деталей, вошедших в один тип. По этому типовому процессу изготавливаются все детали группы, несмотря на то, что они чем-то отличаются друг от друга. В этом и заключается универсальность типового технологического процесса.

Потеря индивидуальности типового процесса заключается в том, что он не учитывает отмеченные выше различия, специфику изделий, вошедших в один тип. Как известно, в каждом типе из группы деталей выбирают типовую деталь, которая отличается наиболее часто встречающимися конструктивными формами, размерами, требованиями к точности и другими показателями качества. Типовая деталь, как правило, наиболее сложная из всех деталей, вошедших в данный тип. Поэтому если бы для каждой детали из этой группы разработать единичный технологический процесс, то он был бы более эффективным, чем типовой процесс, так как он учитывает все особенности детали (иными словами, потеря индивидуальности не позволяет типовому процессу стать оптимальным для каждой детали данной группы).

Чем больше изделия в группе отличаются по своему конструктивному оформлению и требованиям к качеству, тем сильнее отличается типовой процесс от оптимального. Это является одним из ограничений расширения группы изделий под один типовой технологический процесс. В результате изготавливаемые изделия приходится делить на большее число типов, что приводит к росту числа типовых процессов и снижает эффективность типизации.

В целом типовая технология способствует:

1) сокращению разнообразия технологических процессов и внесению однообразия в изготовление сходных изделий:

2) внедрению и распространению передового опыта и достижений науки и техники;

3) упрощению разработки рабочих технологических процессов и сокращению затрат времени на их разработку;

4) сокращению разнообразия средств технологического оснащения технологических процессов;

5) разработке новых высокоэффективных технологических процессов.

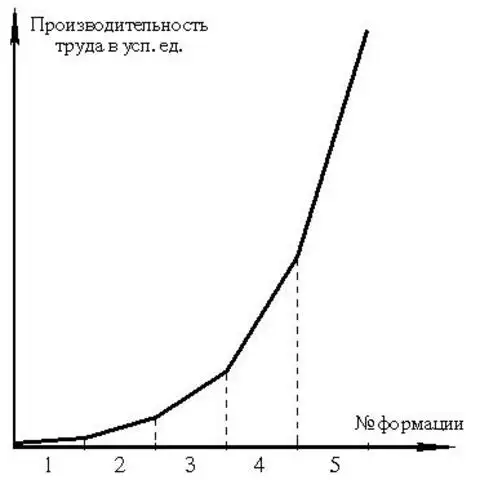

Эффективность единичной и типовой технологий будет разной в зависимости от типа производства. В массовом производстве эффективнее применять единичный технологический процесс, так как он позволяет создать оптимальный технологический процесс, дающий в итоге высокий суммарный экономический эффект.

По мере роста разнообразия выпускаемых изделий, снижения серийности их выпуска, величин партий увеличиваются потери времени, связанные с частыми переналадками технологического оборудования и оснастки. В итоге снижается эффективность производства, повышается себестоимость изготовления изделий. И чем шире выпускаемая номенклатура изделий и меньше их серийность, тем ниже эффективность производства.

В этих условиях возникла задача группирования изделий, отличающихся однородностью технологии изготовления, что позволяет снизить число переналадок оборудования и увеличить размеры партий, поступающих на обработку.

В результате решения этой задачи появился новый вид технологии – групповая технология, основоположником которой является проф. С. П. Митрофанов [9].

Если типовая технология направлена на сокращение трудоемкости технологической подготовки производства, повышение эффективности технологических процессов и распространение прогрессивных решений, го групповая технология предназначена для повышения эффективности производственного процесса.

Групповой технологический процесс – это процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Групповой процесс нашел применение в мелкосерийном и серийном производстве. Принципиальная сущность групповой технологии заключается, прежде всего, в группировании изделий в технологические группы по технологическому подобию.

Групповой технологический процесс разрабатывают на комплексное изделие. В отличие от типового изделия комплексное изделие является “собирательным”, часто не существующим в действительности, объединяющим в себе черты большинства изделий, вошедших в группу. Для комплексного изделия разрабатывается технологический процесс и все изделия этой группы, будучи, как правило, проще комплексного изделия, изготовляют по данному технологическому процессу, пропуская отдельные технологические переходы. Все изделия, закрепленные за этим технологическим процессом, изготовляют партиями.

В качестве комплексного изделия технологической группы служит какое-то изделие из группы или искусственно созданное изделие. Например, комплексная деталь формируется следующим образом: берется наиболее сложная деталь, которая включает все поверхности других деталей и, если она не содержит всех поверхностей, содержащихся в других деталях группы, то к ней искусственно добавляют недостающие поверхности.

Различают групповую операцию и групповой технологический процесс. Групповая технологическая операция разрабатывается для выполнения технологически однородных работ при изготовлении группы изделий на специализированном рабочем месте при условии возможности частичной подналадки технологической системы. Групповой технологический процесс представляет собой комплекс групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута группы изделий, элементов.

Применение групповой технологии особенно эффективно тогда, когда на ее основе в серийном и мелкосерийном производствах удается создать групповые поточные или даже автоматические линии изготовления изделий или деталей отдельных групп. Создание подобных линий обычно основано на сочетании принципов типизации технологических процессов и групповой обработки, т. е. когда применяется типовой маршрут (например, при обработке заготовок по отдельным групповым операциям, выполняемым на станках с групповыми настройками, и при широком использовании групповых переналаживаемых приспособлений).

Применение групповой технологии тем эффективней, чем больше технологическая группа.

При внедрении групповой технологии возникают трудности, связанные с организацией больших технологических групп не только в связи со сложностью в построении групповых наладок и приспособлений, но и из-за необходимости учета календарного планирования по выпуску изделий.

Изделия, изготавливаемые по групповой технологии, хотя и похожи, но имеют и различия, поэтому за редким исключением избавиться полностью от переналадки оборудования не удается.

По мере расширения номенклатуры деталей в группе при разработке групповой наладки возрастают ее сложность, количество позиций и время простоя инструментальных позиций. Это ограничивает номенклатуру деталей в группе приводит к росту числа групп и, следовательно, увеличению числа групповых технологических процессов (операций).

Групповая технология оправдывает себя при условии многократного повторения выпуска данной технологической группы изделий. Если повторяемость отсутствует или незначительна, то дополнительные затраты на технологическую подготовку, которые значительно выше по сравнению с единичной технологией, себя не окупают (примером эффективного применения групповой технологии может служит авиационная промышленность, где имеет место высокая повторяемость групп).

Практика внедрения типовых и групповых технологических процессов показывает, что, несмотря на очевидные преимущества, доля их внедрения невысока и до сих пор доминирует единичная технология. Одной из главных причин этого является недосток классификации изделий на типы, группы, которыми пользуются при разработке типовых и групповых процессов. Анализ этих классификаций показывает, что в обоих случаях в явном или неявном виде в качестве отличительных признаков выступают не конструктивные, а технологические характеристики. Это приводит к тому, что на предприятиях, различающихся составом технологических средств и квалификацией работников, одна и та же номенклатура изделий будет разбита на разные группы. С другой стороны, стоит изменить на предприятии применяемую технологию и оборудование, как придется изменять типы и группы. Чтобы свести к минимуму эти недос – іатки, надо классифицировать изделия на группы не по технологическим, а конструктивным признакам, что позволит сократить разнообразие типовых и групповых процессов и расширить область их применения. Подводя итог анализу различных видов технологического процесса, можно отметить следующее: применение единичного процесса позволяет разрабатывать оптимальные процессы, но это приводит к большим затратам времени на их разработку;

Применение типового технологического процесса снижает объем и сроки технологической подготовки производства, но не обеспечивает оптимального процесса для каждой детали одного типа;

Применение группового технологического процесса хотя и увеличивает размер партии, но требует повторяемости выпуска изделий, что существенно снижает область его эффективного применения.

Все три вида технологии не обладают гибкостью, так как не позволяют изменять в случае надобности маршрут.

Одной из главных причин недостатков всех видов технологических процессов является описание изделия на геометрическом уровне, когда деталь представляется совокупностью элементарных геометрических поверхностей, а сборочная единица – совокупностью деталей как геометрических тел.

Это приводит к тому, что технолог, разрабатывая технологический процесс, стремится изготавливать на операциях такие совокупности поверхностей, которые позволяют достичь наибольшей производительности. Однако при этом часто нарушаются связи между поверхностями, обусловленные совместным выполнением функций детали. В результате, во-первых, появляется многовариантность технологического процесса из – за большого числа комбинаций поверхностей, изготавливаемых на операциях, а во-вторых, из-за изготовления функционально связанных поверхностей на разных операциях возникают сложные технологические размерные связи, приводящие к необходимости введения дополнительных операций.

Все это приводит к необоснованному разнообразию технологических процессов, повышению трудоемкости их разработки, вызывают трудности в типизации технологических процессов и в группировании деталей при разработке групповых процессов.

Если же деталь описывать функциональными блоками в виде модулей поверхностей, объединенных совместным выполнением служебных функций, то геометрический признак становится вторичным, а элементарные поверхности входят в состав модулей поверхностей и не являются самостоятельными объектами при разработке технологических процессов.

Учитывая ограниченную номенклатуру МП и их высокую повторяемость, можно существенно снизить разнообразие технологических операций по составу изготавливаемых МП. В итоге упростится разработка технологических процессов, их типизация и группирование деталей при использовании групповых процессов.

Все изложенное справедливо и для сборочных технологических процессов, если сборочную единицу рассматривать как совокупность модулей соединения.

С целью реализации изложенных преимуществ описания изделия как совокупности МП и МС, следует рассматривать построение технологического процесса как компоновку из модулей изготовления МП (МС),

Пример описания технологического процесса производства. Большая энциклопедия нефти и газа. На что влияет техпроцесс

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Виды техпроцессов

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие виды техпроцессов :

Эти критерии позволяют идентифицировать метрики, которые должны быть установлены в начале программы развития, которая впоследствии может служить эталоном для оценки прогресса. Эти критерии также могут быть использованы для организации базы данных «извлеченных уроков», которые в будущем могут быть использованы для повышения их шансов на успех.

Определение припусков и операционных размеров

Этот фактор рассматривает, исходя из основных соображений, способность процесса обеспечить требуемый уровень качества при минимальных затратах на единицу продукции. Это будет включать, например, минимизацию таких факторов, как использование энергии, производство отходов и затраты на рабочую силу. Таким образом, один точно контролируемый процесс, который объединяет в основном одну операцию, которая ранее требовала нескольких операций, могла быть высоко оценена по этому критерию. Предоставляет ли он уникальный способ экономически эффективно использовать физические свойства передового материала? Слишком часто в лаборатории томились передовые материалы с выдающимися свойствами, потому что мало что, если таковые имеются, было уделено методам, необходимым для их производства в пригодных для использования формах и количествах. Этот критерий был бы высоко оценен процессами, которые принципиально просты, требуя низких капиталовложений. Может ли это сократить время, чтобы преобразовать технологию продукта со стадии исследования в коммерциализацию? Этот фактор включает возможность быстрого реагирования на потребности клиентов. Модульные процессы, которые относительно легко масштабируются от лаборатории до завода из-за их неотъемлемой гибкости, а также усилия по разработке технологической технологии одновременно с технологией продукта, будут высоко оценены. Предоставляет ли он метод обработки, который является в целом экологически безопасным? Поскольку часто бывает сложно приложить твердые затраты на экологические трансгрессии априори, процессы, которые избегают трудностей в первую очередь или которые будут создавать экологические эффекты, которые могут быть легко смягчены, будут высоко оценены. Является ли он применимым к разнообразным материалам? Этот критерий будет оценивать более высокие процессы, адаптируемые к целому ряду материалов, а те, которые более специализированы, будут снижаться. Однако следует отметить, что почти каждый технологический процесс требует некоторой корректировки для размещения различных типов материалов. Предоставляет ли он возможность быть экономически эффективным? . Процессы в каждом семействе таксономии производственного процесса могут быть применены к любому материалу-металлу, керамике, полимеру или ко многим композиционным композициям этих материалов с полимерами, металлами или керамикой в качестве материала матрицы.

Единичный технологический процесс (ЕТП). Разрабатывается индивидуально для конкретной детали.

Типичный технологический процесс (ТТП). Создается для группы изделий, обладающих общностью конструктивных признаков. Разработку типовых технологических процессов осуществляют на общегосударственном и отраслевом уровнях, а также на уровнях предприятия в соответствии с общими правилами разработки технологических процессов.

Например, процессы в семействе консолидации используются в производстве металлов, керамики и полимерных композитов. Кроме того, каждая комбинация процесса и материала требует рассмотрения пяти компонентов процесса для успешного производства. Единичные компоненты процесса и соответствующие технологии.

Процессные потоки и интегрированные процессы

Концентрическая структура, как показано, подчеркивает, что знания вытекают из шести технологий, обеспечивающих технологию, к компонентам процесса, которые, в свою очередь, образуют единичный процесс. В большинстве случаев производство изделий включает в себя ряд последовательных единичных процессов, называемых технологическим потоком. Каждый отдельный процесс потока потока имеет выход предыдущего процесса в качестве его входного материала и зависит от характеристик этого материала. Каждый продукт затем может считаться носителем истории предшествующих ему единичных процессов.

Групповой технологический процесс (ГТП).

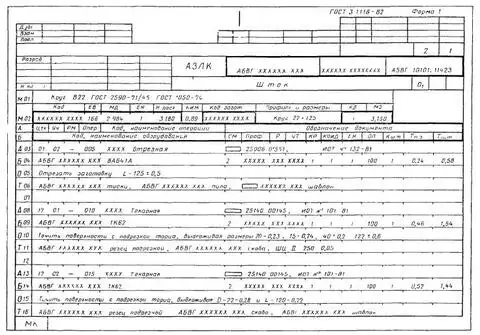

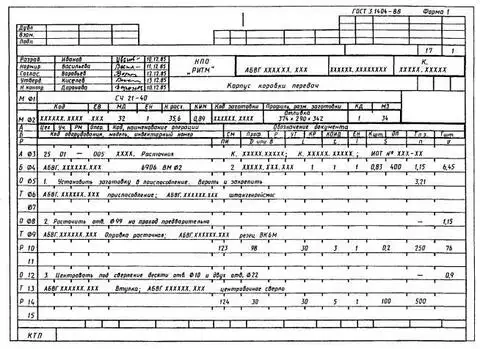

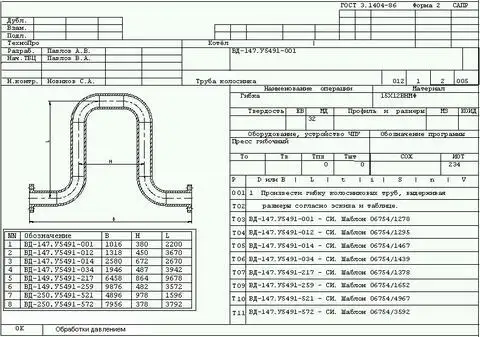

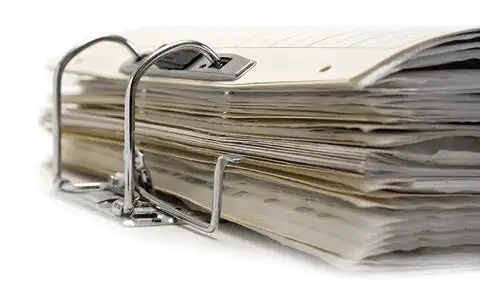

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

Маршрутная карта – описание маршрутов движения по цеху изготовляемой детали.

Конечные свойства продукта, включая микроструктуру, представляют собой совокупность индивидуальных процессов процесса, как положительных, так и отрицательных, и определяют качество и производительность конечной детали в приложении. Полная польза от улучшения для конкретного процесса единицы, который является частью потока процессов, может быть невозможна из-за ограничений в процессах, которые предшествуют или следуют за ним. Удаление таких ограничений предоставляет дополнительные возможности для улучшения процесса обработки.

Различные единичные процессы могут быть непосредственно связаны между собой, что они эффективно образуют интегрированную систему. Такие системы обсуждаются в главе 8. Нью-Йорк: Американское общество инженеров-механиков. Технологические аспекты международного конкурса.

Операционная карта – перечень переходов, установок и применяемых инструментов.

Технологическая карта – документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на типовые и перспективные .

Типичный техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

«Пойдем, придумаем завтра, вместо того, чтобы беспокоиться о том, что произошло вчера». – Стивен Джобс. Производитель может быть новаторским по-разному, чем использование технологии. Инновации могут включать использование новых бизнес-моделей, разработку новых процессов и услуг, а также расширение существующих продуктов.

Что значит числовая величина техпроцесса

Технология поддерживает и стимулирует инновации. Технологические достижения могут позволить производителям быстрее создавать товары более высокого качества, с меньшими затратами и помогать им более эффективно выполнять более эффективные операции. Инноваторы и инженеры постоянно совершенствуют существующие технологии, чтобы удовлетворить неудовлетворенные потребности, предоставлять товары для неиспользованных рынков и, самое главное, с нетерпением ждать впереди конкурентов!

Перспективный техпроцесс пред

Технологические процессы

Каждое производство состоит из последовательных целенаправленных действий, которые носят название «технологические процессы». Любой этап производственного процесса можно назвать технологическим элементом или операцией.

Что такое технологический процесс?

Технологический процесс – это часть процесса производства чего-либо на определенном этапе изменения и усовершенствования данного изделия либо заготовки. Этапы изготовления продукта могут, в свою очередь, также подразделяться на отдельные ступени деятельности. Как правило, единичные технологические процессы характеризуются их выполнением одним работником на отдельном рабочем месте. Из таких звеньев или операций поэтапного изготовления изделия и собирается полный производственный изготовительный цикл. Между операциями деталь проходит промежуточные переходы, являющиеся вместе с технологическим этапом законченной частью производственного процесса. Ступень производства считается отдельно выделенной еще по признаку применяемых орудий труда и средств оснащения данного технологического цикла. Они должны быть неизменными. Это могут быть изменение размеров либо формы заготовки, соединение нескольких деталей, изменение структуры исходного вещества, свойств материалов, перемещения заготовки.

Технологические процессы, исходя из ГОСТ 3.1109—82, можно разделить на несколько категорий:

- Типовые.

- Перспективные.

- Маршрутные.

- Операционные.

- Маршрутно-операционные.

- Временные.

- Стандартные.

- Проектные.

- Рабочие.

- Единичные.

Разработка технологического процесса

Процессы разрабатываются на начальном этапе производства. Для этого изготавливаются чертежи будущего изделия и отдельных деталей. Это – проектный процесс.

Затем определяется последовательность поэтапного выполнения технологических операций (маршрутно-операционный процесс). Например, если нам нужно произвести механическую обработку заготовки, то, чтобы добиться наиболее полной рациональности, разрабатывается план обработки. В нем указывается последовательность обработки поверхностей, точность, взаимное расположение частей и способы. Затем начинается рабочий процесс. Его можно разбить на отдельные технологические операции.

Например, на первом этапе изготавливаются с помощью литья, ковки, штамповки или прокатки отдельные элементы. Затем они обрабатываются на станках по резке металла. В итоге на выходе получаются детали с определенной формой и размерами согласно чертежам. На следующем этапе производства идет сборка элементов, механизмов и узлов. Наконец, производится операция по сборке всего изделия. Следующими действиями будут технологические процессы по его испытанию и подгонке, далее – по отделке и покраске продукта. Все поэтапно выполняемые операции после своего завершения проходят контроль над качеством и соблюдением технических норм.

Разработка технологического процесса предусматривает три его вида.

- Единичный процесс, подразумевающий изготовление одноименных типовых изделий.

- Типовой процесс, применяющийся при производстве группы деталей с одинаковыми технологическими и конструктивными особенностями.

- Групповой процесс, использующийся при изготовлении продукта с разными конструктивными особенностями, но с общими технологическими возможностями.

Проектирование производственных технологических процессов делается для того, чтобы обеспечить более качественное изготовление будущего изделия. Технологические операции должны быть направлены на повышение производительности труда и качества продукта, а также снижение себестоимости, расширение механизации и автоматизации производственных этапов и улучшение условий труда. Изготовление или ремонт изделия должны быть безопасными для рабочих.

Технологический процесс

1. Этапы и стадии технологического процесса

Производственный процесс, т.е. процесс производства какой-либо продукции, представляет собой совокупность взаимосвязанных частичных процессов, которые могут быть вспомогательными, обслуживающими, или основными. К вспомогательным процессам относят изготовление инструмента, ремонт оборудования, производство энергоресурсов, сжатого воздуха и т.д. К обслуживающим процессам относят технический контроль качества продукции, транспортное обслуживание, складирование предметов труда и производства. Основную часть производственного процесса составляют технологические процессы (ТП). На основе технологического процесса осуществляется изменение форм, размеров, физико-химических свойств предметов труда. Для целей организации и нормирования труда технологические процессы расчленяют на операции.

Операция – это часть технологического процесса, выполняемая над определенным предметом труда на одном рабочем месте одним или группой рабочих. По технологическим признакам операции расчленяются на установки, переходы и проходы. Установкой называется часть операции, выполняемая при неизменном положении предмета труда. Переходом называется часть операции, выполняемая для изменения одного или одновременно нескольких свойств предмета труда, одним или одновременно несколькими инструментами при неизменном режиме работы оборудования. Проход – это часть перехода, при котором изменяется свойство предмета труда без смены инструмента и изменения режима обработки.

Разнообразие технологических процессов обусловлено следующими основными факторами:

· видом используемого сырья;

· формой и количеством необходимых энергоресурсов;

· количеством стадий (операций) преобразования сырья;

· временными характеристиками операций процесса;

· видом готовой продукции.

По характеру протекания технологические процессы делятся на непрерывные, периодические и дискретные.

Непрерывным называется такой процесс, в котором конечный продукт вырабатывается до тех пор, пока подводится сырье, энергия, катализаторы, управляющие воздействия. К таким процессам можно отнести, например, процессы переработки нефти.

Периодическим является технологический процесс, в котором за сравнительно небольшой промежуток времени (часы или дни) вырабатывается определенное, ограниченное количество конечного продукта. При этом в течение отведенного промежутка времени периодический процесс является непрерывным. Примером периодического процесса может быть технологический процесс плавки металла в доменной печи.

Дискретным называется технологический процесс, в котором конечный продукт вырабатывается за определенные промежутки времени, и этот процесс можно остановить, а также продолжить с любой технологической операции без снижения заданного уровня качества. Можно назвать такие примеры, как: процесс сборки изделий на конвейере, испытание готовых изделий и т.п.

Большинство технологических процессов требуют четкого управления ими. В общем случае, необходимость управления технологическими процессами диктуется следующими факторами:

· необходимость поддержания состава и количества входных компонентов на заданном уровне для обеспечения необходимого качества готового продукта;

· непрерывное изменение (подстройка) параметров технологического процесса, что связано с постоянным износом орудий труда и переменным составом сырья;

· пуск и остановка некоторых технологических процессов требует выполнения специфических точно синхронизированных операций и др.

Методологической основой создания автоматизированных систем управления технологическими процессами является системный подход, обеспечивающий комплексное решение задач наилучшего управления технологическими процессами. Необходимость системного подхода определяется тем, что современные технологические процессы являются сложными объектами управления с большим числом входных и выходных переменных. Сложные нелинейные связи между переменными, недостаточность априорной информации о закономерностях протекания процессов создают значительные трудности при создании адекватных моделей технологических процессов. Осуществление технологических процессов должно удовлетворять нескольким зачастую противоречивым требованиям к качеству готовой продукции и производительности установки.

Качество продукции определяется, в первую очередь, качеством сырья, заготовок, возмущениями, действующими на процесс, качеством инструментов, режимами обработки и т.д. Производительность установки определяется простоями оборудования, потерями времени при переходе от одного вида продукции к другому, потерями, связанными с проведением плановых и аварийных ремонтных работ, а также режимом работы самого оборудования. Поскольку качество и производительность взаимосвязаны, то системы управления ими могут работать только совместно. Система управления качеством организуется на каждой технологической операции, должна быть оперативной, работать в реальном времени. Система управления производительностью состоит из систем управления режимами технологических операций, управления транспортными операциям межоперационными запасами.

Деятельность предприятия по развитию его материально-технической базы, организации производства, труда и управления представляет собой техническую подготовку производства. Она включает:

· проведение прикладных исследований, связанных с совершенствованием изготовляемой продукции, техники, технологии, составом применяемых материалов, организации производства;

· проектирование новой продукции и модернизацию ранее выпускавшейся;

· разработку технологического процесса изготовления продукции;

· приобретение специального оборудования, инструментов и полуфабрикатов со стороны;

· материально-техническое обеспечение производства;

· подготовку, переподготовку и повышение квалификации кадров;

· разработку норм и нормативов, технологической, технической и организационной структуры аппарата управления и информационного обеспечения.

Техническая подготовка осуществляется в целях эффективного освоения нового или модернизированного изделия, внедрения новых сложных машин и оборудования, новых технологических приемов и изменений организации производства. В задачу технической подготовки производства входит создание технических, организационных и экономических условий, полностью гарантирующих перевод производственного процесса на более высокий технический и социально-технический уровень на основе достижений науки и техники. Техническая подготовка производства включает конструкторскую и технологическую подготовку. На предприятиях разного типа, масштаба и профиля могут быть с разной полнотой представлены различные стадии подготовки производства; однако в любом случае существенная часть работы по организации производства находится в компетенции предприятия.

Конструкторская подготовка производства включает проектирование новой продукции и модернизацию ранее производившейся, а также разработку проекта реконструкции и переоборудования предприятия или его отдельных подразделений. В процессе проектирования определяется характер продукции, ее конструкция, физико-химические свойства, внешний вид, технико-экономические и другие показатели. Результаты конструкторской подготовки оформляются в виде технической документации – чертежей, рецептур химической продукции, спецификаций материалов, деталей и узлов, образцов готовой продукции и т.п.

Проектирование новой продукции осуществляется проектно-технологическими и научно-исследовательскими институтами, научно-технологическими центрами, а также конструкторскими отделами и лабораториями предприятий.

Основными целями конструкторской подготовки производства являются:

· непрерывное совершенствование качества продукции;

· повышение уровня технологичности конструкции, под которой понимается облегчение приемов изготовления продукции и возможность применения прогрессивных методов изготовления при заданном объеме производства. Это обеспечивает лучшее использование производственных ресурсов при изготовлении продукции;

· снижение себестоимости новой продукции за счет изготовления и совершенствования конструкции изделия, уменьшения расхода материалов на единицу продукции, снижения эксплуатационных затрат, связанных с использованием продукции;

· использование при проектировании продукции существующих стандартов и унифицированных полуфабрикатов;

· обеспечение охраны труда и техники безопасности, а также удобств при эксплуатации и ремонте новых изделий.

Исходным для проектирования новой продукции является проектное (техническое) задание, которое составляется заказчиком (предприятием) или по его поручению проектной организацией. В проектном задании указывается наименование продукции, ее назначение, область применения, технические и экономические показатели в процессе производства и эксплуатации. На уровне проектного задания должны быть определены принципиальные отличия новой конструкции или изделия от ранее выпускаемых, приведены перечень и обоснование необходимости оригинальных изделий, даны подробные расчеты эффективности нового изделия с учетом эффекта, рассчитанного как для потребителя, так и для производителя.

На основании анализа проектного задания заказчика и сопоставления различных вариантов возможных решений изделий, сравнительной оценки решений с учетом конструктивных и эксплуатационных особенностей разрабатываемого и существующих изделий, а также патентных материалов составляется техническое предложение – совокупность конструкторских документов, содержащих технические и технико-экономические обоснования целесообразности дальнейшей разработки проекта. Техническое предложение после согласования и утверждения в установленном порядке является основанием для разработки эскизного (технического) проекта.

Примеры Технологические процессы – Энциклопедия по машиностроению XXL

ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СВОБОДНОЙ КОВКИ [c.337]

Методы комбинирования различных кузнечных операций в технологическом процессе освещены в статье Примеры технологических процессов свободной ковки”. [c.337]

ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ШТАМПОВКИ [c.400]

Примеры технологических процессов штамповки, типичных для фрикционных прессов. [c.408]

Пример технологического процесса изготовления заготовки для клапана с последующей штамповкой головки на прессе (фиг. 389 и 390). [c.432]

Разберем в качестве примера технологический процесс обработки корпуса глобоидного редуктора нажимного устройства [c.216]

Приведите основные схемы-главных деформаций, иллюстрируя их примерами технологических процессов обработки металлов давлением. [c.81]

Примеры технологических процессов изготовления длинномерных деталей высокой точности разных категорий жесткости приведены в табл. 13—15. [c.517]

ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ХОЛОДНОЙ И ПОЛУГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ [c.181]

Пример технологического процесса [c.14]

Примеры технологических процессов сборки и наладки УСП, осуществленных на заводе. . …………………..20 [c.56]

Одним из наиболее характерных примеров технологических процессов нанесения эрозионностойких покрытий является окраска лопаток компрессоров гидротурбинных двигателей эрозионностойкой эпоксидно-полиамидной эмалью [33]. [c.124]

Примеры технологических процессов [c.207]

Пример технологического процесса среднего ремонта участка пути на гравии с применением электробалластера и других машин и механизмов для механизированной колонны. В состав механизированной колонны входят девять бригад общей численностью 77 монтеров пути. Командный и обслуживающий персонал— 15 чел. 1 производитель работ, 3 дорожных мастера 9 неосвобожденных бригадиров пути 4 машиниста 4 сигналиста [c.421]

Пример технологического процесса подъемочного ремонта пути на щебеночном балласте и деревянных шпалах с подбивкой шпал электрошпалоподбойками. Работы выполняет колонна в составе 92 чел. в течение трех дней (рис. 351) на фронте 450 пог. м. [c.425]

Примером технологического процесса ковки-штамповки детали из алюминиевого сплава с максимальным приближением формы и размеров поковки к готовой детали может служить изготовление крыльчатки из сплава АК-4 (рис. 199) [c.282]

Приведем пример технологического процесса ковки скобы (рис. 191) под молотом свободной ковки с весом падающих [c.308]

ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ОСТАЛИВАНИЯ НА ЗАВОДЕ АВТОРЕМЛЕС [c.68]

В предыдущих главах было приведено много примеров раздель–лой и комбинированной штамповки. Здесь в дополнение даются примеры технологических процессов многооперационной штамповки некоторых характерных автомобильных деталей [53]. [c.314]

Пример технологического процесса капитального ремонта пути на щебеночном балласте и деревянных шпалах с применением щебнеочистительной машины ЩОМД, путеукладчиков УК-2519, выправочно-подбивочно-отделочной машины ВПО-3000 и других машин и механизмов. На лечение земляного полотна и работу на малых мостах предусматриваются затраты труда в размере до 10% общих затрат на капитальный ремонт пути. [c.416]

Пример технологического процесса устройства врезной противопучинной подушки толщиной до 1 м с применением путеукладочного крана УК-25, бульдозеров и других машин и механизмов. [c.430]

Технологический процесс (Technological process) — это

основа производства, которая включает в себя наиболее экономически обоснованные методы взаимосвязанных действий по переработке природных материалов в средства производства и предметы потребления, а также определения состояния предметов трудовой деятельности

Определение технологического процесса, типы технологического процесса, правила процесса

Структура публикации

Технологический процесс — это, определение

Технологический процесс — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Определение технологического процесса

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

Технологический процесс подразумевает под собой производственный процесс, который содержит действия по определению состояния предметов труда

Технологический процесс — это основа организации всего производства. На основании разработанного технологического процесса определяется количество необходимого оборудования, инструмента и приспособлений, число рабочих и обслуживающего персонала для выполнения заданной программы по выпуску деталей.

Основа основ — это технологический процесс

Технологический процесс — это последовательность технологических операций, необходимых для выполнения определенного вида работ. Технологический процесс состоят из рабочих операций, которые в свою очередь складываются из рабочих движений (приемов).

Технологический процесс необходим для выполнения определённых видов работ и производственного труда

Технологический процесс — это производственный процесс, содержащий конкретные действия по последующему определению состояния предмета производства и представляет собой совокупность механических, физических, химических процессов — операций, изменяющих форму и размеры деталей, их свойства, внешний вид.

Совокупность различных технологический, физических, химических операций объединяет под собой технологический процесс производства

Технологический процесс — это описание всех выполняемых работ при изготовлении сварного изделия с указанием всех приемов, режима, последовательности выполнения операций и переходов.

Технологический процесс также можно понимать под какими либо сварочными работами производственной деятельности человека

Технологический процесс — это своеобразный процесс, который может включать также соединение (сборку) деталей в сборочные единицы и готовое изделие, проверку соответствия готового изделия чертежу и техническим условиям.

Сборка различных деталей в единое целое, также можно понимать под технологическим процессом

Технологический процесс — это процесс, который позволяет в условиях единичного и серийного производства повысить производительность труда путём применения новейших, прогрессивных методов обработки и организации труда, присущих поточно-массовому производству.

НТП — новейший технологический процесс, который подразумевает под собой различное применение методов обработки труда

Технологический процесс, что это — это совокупность физико-химических или физико-механических превращений веществ, изменение значений параметров тел и материальных сред, целенаправленно проводимых на технологическом оборудовании или в аппарате (системе взаимосвязанных аппаратов, агрегате, машине и т. д.), которые разделяют на взрывоопасные, пожароопасные, повышенной пожарной опасности.

Технологический процесс это изменение параметра тела, которое проводится на специальном технологическом оборудовании

Технологический процесс, что это — это процесс получения, обработки и отделки какой-либо металлургической продукции.

Технологический процесс — это процесс обработки

Технологический процесс, что это такое — это последовательность технологических операций, необходимых для выполнения определенного вида работ.

С помощью технологического процесса выполняются определенные виды работ

Технологический процесс, что это такое — это процесс для определенных типов изделий который бывает нескольких типов: типовой или групповой, что упрощает работу по подготовке производства, улучшает систему организации производства.

Определенные типы изделий изготовляются с помощью новейшего технологического процесса

Технологический процесс, что это такое — это процесс получения целевого продукта начиная с этапа подготовки сырья и заканчивая выделением этого целевого продукта.

Это важнейший процесс получения продукта с его непосредственного этапа подготовки и окончания производства

Технологический процесс, где — это совокупность последовательно выполняемых операций, образующих вместе единый процесс преобразования исходных материалов в нужный товар.

В нужные операции преобразуются изделия, когда используется технологический процесс

Технологический процесс, где — это процесс, который осуществляется на основании технологических и маршрутных карт, входящих в состав технологической документации.

С помощью технологической документации ведётся учёт всех производимых технологических процессов на производстве

Технологический процесс, где это — это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых предметов торговли.

Технологический процесс это совокупность человеческой деятельности, которая ведётся на производстве различных типов продукции

Технологический процесс, где это — это процесс в химической, к примеру, промышленности, с помощью которого намного упрощается скорость и качество производимых товаров.

С помощью данного технологического процесса, скорость выпускаемых товаров увеличивается вдвое, что дает возможность улучшить качество выпуска

Технологический процесс, где это — это обеспечение качества изделия и производительности, наличие всех данных для нормирования трудовых затрат и обеспечение безопасности выполняемых работ.

Наличие всех данных о технологическом процессе

История химико-технологического процесса

История химической технологии неотделима от истории развития химической промышленности. Вначале химическая технология, возникшая с появлением первых химических промыслов, была чисто описательным разделом приклад ной химии.

История технологического процесса представлена вашему вниманию

В Европе начала возникать мануфактура, благодаря которой многие химические препараты получили возможность производиться

Химико-технологический процесс в 16 — 18 веках

В России собственно химическими производствами, получившими развитие в конце XVI — начале XVII в., было изготовление красок, селитры, порохов, а также получение соды и серной кислоты. Во второй половине XVIII в началось выделение технологии в специальную отрасль знаний, закладывались основы химической технологии как науки и учебной дисциплины.

Селитра и различные краски стали ещё одними продуктами, которые выпускались с помощью технологического прогресса

Впервые в этом понимании термин «технология» был употреблен в 1772 г. профессором Гёттингенского университета И. Бекманом, который издал и первые комплексные труды, освещающие технику многих химических производств и явившиеся одновременно первым учебником по химической технологии.

Бекман Иоганн издал первые научные труды, которые были призваны освещать технику множества химических производств

В 1795 г. в Германии появился двухтомный курс И. Ф. Гмелнна «Руководство по технической химии» изданный в 1803 г. в русском переводе В. М. Севергина под названием «Химические основания ремесел и заводов».

В 18 веке вышел однотомный труд научного деятеля той поры — И. Ф. Гмелина, который получил название «Руководство по технической химии»

Химико-технологический процесс в 19 веке

Химическая технология в конце XVIII в. стала обязательной учебной дисциплиной в университетах, в высших технических учебных заведениях стран Европы, в училищах коммерческого и технического профиля в Российской Федерации. В 1803 г. в Российской Академии наук была учреждена кафедра химической технологии.

С 1804 г. в Санкт-Петербурге стал издаваться «Технологический журнал, или собрание сочинений, относящихся до технологии». В эти же годы начинается и преподавание химической технологии в высших учебных заведениях России.

В 19 веке, в Санкт-Петербурге стал издаваться специальный отраслевой журнал, который именовался как собрание сочинений, относящихся к технологии

Профессор Московского университета И. А Двигубский, издавший в 1807-1808 гг. первый русский учебник по химической технологии «Начальные основания технологии, или краткое показание работ на заводах и фабриках производимых», пишет в предисловии к этой книге: «В наше время во всех почти хорошо учрежденных училищах преподают технологию, или науку о ремеслах, заводах и фабриках, чтобы посвятившие себя наукам, обозрев вместе и весь круг технологии, могли теоретическими своими знаниями способствовать распространению и усовершенствованию ремесел, заводов и фабрик, необходимых к умножению общественного достояния».

И. А Двигубский, уверен, что многие преподаватели могли теоретическими знаниями способствовать распространению ремесел, заводов и фабрик

В 1828 г. профессором Ф. А. Денисовым был издан учебник «Пространное руководство к общей технологии, или к познанию всех работ, средств, орудий и машин, употребляемых в разных технических искусствах». Этот учебник явился прообразом современных курсов общей химической технологии, а также процессов и аппаратов химической технологии.

В 19 веке одним профессором был издан учебник, который получил название «Пространное руководство к общей технологии, или к познанию всех работ. »

В нём сделана попытка не просто описать существующие химические производства, но и выделить типовые процессы технологии. Крупный вклад в развитие химической технологии как самостоятельной научной дисциплины внёс профессор П. А. Ильенков, издавший в 1851 г. «Курс химической технологии» — своего рода энциклопедию всех существовавших к тому времени крупных химических производств.

В том научном пособие была сделана попытка описать уже существующие и известные науке химические производства и выделить типовые процессы технологии

Появление в XIX в. в странах Западной Европы и в Российской Федерации большого числа учебников, руководств и научных исследований по химической технологии способствовало быстрому росту химического производства и вместе с тем развитию научных основ химической технологии.

XIX век поспособствовал в таких странах, как Западная Европа и Россия к увеличению большого числа научных исследований по химической технологии

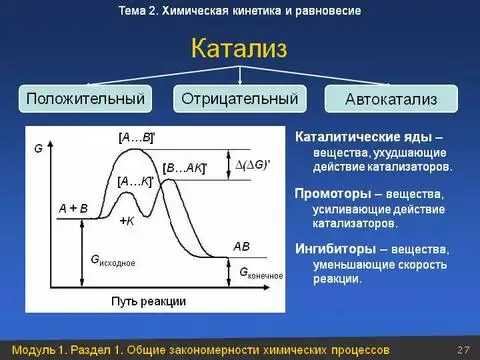

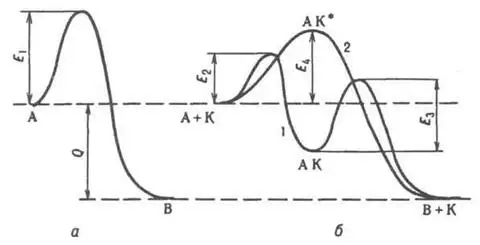

Во второй половине XIX в. широко развиваются исследования в области катализа, позволившие осуществить в промышленном масштабе многие химические процессы. Так, в 70-х годах XIX в. был разработан контактный метод получения серной кислоты, а в 1886 г. организовано её пром. производство по этому методу.

Начинается широко развиватся катализ, который, в сущности, позволил осуществить многие химические процессы в огромном промышленном масштабе

Внедрение гетерогенного катализа в органический синтез знаменовало начало нового периода в истории органической химии.

Катализ ознаменовал новый период в развитии химической отрасли и химической промышленности в целом

Химико-технологический процесс в 20 веке

В первые десятилетия XX в. широкое развитие получили синтезы на основе углеводородов и оксида углерода. Работы в области гетерогенного катализа дали возможность осуществить С. В. Лебедеву промышленный синтез каучука.

В XX веке работы, связанные с катализом, дали научный толчок С. В. Лебедеву к созданию промышленного синтеза каучука

Большое значение для решения актуальных задач химической технологии имели теоретические и экспериментальные исследования в области химической термодинамики. Большинство из них имело четкую технологическую направленность. Среди этих работ необходимо отметить труды Ле Шателье, Нернста и Габера, посвященные синтезу аммиака из азота и водорода.

Создание в 1912 г . промышленной установки синтеза аммиака под давлением знаменовало собой революцию в развитии химической промышленности, положило начало промышленным химическим процессам с применением высокого давления.

В середине XIX столетия после широкого развития работ Ю. Либиха в области агрохимии появилась новая отрасль химической промышленности — производство минеральных удобрений, без разумного применения которых в наше время невозможно было бы решать задачи обеспечения населения Земли продовольствием.

В процессе огромного развития работ некого учёного Ю. Либиха в области агрохимии появилось производство минеральных удобрений для обеспечения Земли продовольствием

Технологическим приложением теоретических работ в области цепных реакций в 30-50-е годы XX в. (Н. Н. Семенов и др.) явилась детальная разработка процессов синтеза полиэтилена высокого давления, полистирола, поливинилхлорида и др. Производство пластических масс, синтетических смол и искусственных волокон открыло новую эру в получении материалов с заданными свойствами.

Н. Н. Семенов приложил немалые усилия для детальной разработки процессов синтеза, к примеру, полиэтилена высокого давления в получении необходимых материалов

В создание отечественной химической промышленности и развитие технологических наук внесли вклад многие русские и советские ученые и инженеры.

В развитие химической промышленности внесли немалый вклад как зарубежные так и российские инженеры и учёные деятели просвещения

Трудно переоценить роль ряда крупнейших ученых дореволюционной Россиипрежде всего М. В. Ломоносова (1711-1765) и Д. И. Дмитрия Ивановича Менделеева (1834-1907), а также Н. Н. Зинина (1812-1880), А. М. Бутлерова (1828-1886), А. К. Крупского (1845-1911), В. В. Марковникова (1838-1904), И. И. Андреева (1880 -1919) и многих других. Октябрьская революция открыла практически неограниченные возможности для развития химической науки и технологии.

Ломоносов, Менделеев и другие научные деятели дореволлюционной России внесли немалый вклад в развитие промышленной деятельности страны

Уже в конце 1917 г. был организован химический отдел при ВСНХ (Высшем Совете Народного Хозяйства), руководителем которого был назначен талантливый инженер-химик Л. Я. Карпов (1879-1920). В 1920-1932 гг. в СССР было построено несколько крупных предприятий по производству аммиака, азотных, калийных и фосфорных удобрении, химических волокон и т.д.

В 1920 г. был создан Московский технологический институт (МТИ) им. Д. И Менделеева Дмитрия Ивановича, состоявший из химического и механического отделений. Механическое отделение готовило механиков для химической промышленности и, что особенно важно, для заводов химического машиностроения.

В 1930 г. в СССР была проведена реорганизация высшего технического образования, в результате которой в Москве и Ленинграде образовались на базе химических и технологических факультетов ряда высших учебных заведений единые химико-технологические институты. В 1931 г. они были расформированы.

Впоследствии, в Советском Союзе была проведена так называемая реорганизация технического образования, результатом которой стали технологические факультеты

При этом на базе Единого Московского химико-технологического института возникли МХТИ им. Д. И. Менделеева Дмитрия Ивановича, Московский институт химического машиностроения (МИХМ), Московский институт тонкой химической технологии им. М. В. Ломоносова (МИТХТ), Военная химическая академия и химический факультет Московского государственного университета им. М. В. Ломоносова.

Возникло множество высших учебных заведений, одним из которых стал МИХМ

Существенный вклад в развитие химической технологии, создание химической промышленности и химического машиностроения, подготовку кадров для этих отраслей внесли видные ученые такие, как И А. Каблуков, Н. Д. Зелинский. Н. Н. Ворожцов, С. И. Вольфкович, И. А. Тищенко, Н. Ф. Юшкевич, А. Г. Касаткин, А. Н. Плановский, П. М. Лукьянов, Н. М. Жаворонков, Г. К. Боресков, М. М. Дубинин, Н. М. Эмануэль, В. А. Легасов, В В. Кафаров, П. Г. Романков и многие другие.

Каблуков Иван Алексеевич также внёс немалый вклад в развитие химической промышленной деятельности

Крупные события в истории химико-технологического процесса

Можно назвать лишь некоторые крупные события в истории развития химической промышленности:

— в 1748 г. в Бирмингеме (Англия) был построен первый небольшой завод по производству серной кислоты в свинцовых кауерах (начало камерного способа);

— в 1805-1810 гг. камерное производство серной кислоты получило широкое развитие в Англии и во Франции;

— в 1804 г. начал работать первый сернокислотный завод в России, в 1820 г. — в Германии;

— в 1787-1789 гг. Н. Леблан разработал первый промышленный способ получения соды. В связи с большим спросом на соду со стороны стекольного производства, производства едкого натра и других отраслей промышленности способ Леблана получил очень широкое распространение (первый большой содовый завод по способу Леблана построен в Англии в 1823 г.);

— в 1861 г. был разработан аммиачный метод получения соды (метод Сольве).

Основные виды технологических процессов

Согласно ЕСТД (ГОСТ 3.1109-82) различают три вида технологических процессов (ТП):

Единичный технологический процесс

Типовой технологический процесс

Групповой технологический процесс

Каждый ТП разрабатывают при подготовке производства изделий, конструкции которых отработаны на технологичность. Технологические процессы разрабатывают для изготовления нового изделия или совершенствования выпускаемого.

Технологический процесс разрабатывают при производстве некоторых изделий, конструкции которых отработаны на позволительную технологичность

Единичный технологический процесс

Единичный ТП — это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Единичные ТП разрабатывают для изготовления оригинальных изделий (деталей, сборочных единиц), не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии.

Единичный технологический процесс применим только для изготовления одного конкретного изделия, а типовой технологический процесс — для изготовления группы схожих изделий.

Данный единичный технологический процесс можно использовать лишь для одного изготовляемого конкретного изделия

Преимущества единичного технологического процесса

К преимуществам единичного технологического процесса относятся, с одной стороны, возможность учета всех особенностей данного изделия, а с другой стороны, наиболее эффективного изготовления изделия за счет учета конкретных производственных условий (имеющегося технологического оборудования, приспособлений, инструментальной оснастки, квалификации рабочих и т. п.).

Наряду с преимуществами единичный технологический процесс имеет и недостатки.

Ниже изложены существующие недостатки единичного технологического процесса

Недостатки единичного технологического процесса

Для его разработки требуются большие затраты времени и труда. Затраты времени на разработку технологического процесса могут во много раз превышать затраты времени на его осуществление.

Примиритесь с тем, что для разработки этого чудесного процесса требуются немалые затраты вашего времени и труда

Если изготавливается большое число изделий, то доля затрат времени на разработку технологического процесса, приходящаяся на одно изделие, будет незначительной, но при небольшом выпуске изделий эта доля резко возрастет. В этом случае разрабатывают укрупненный технологический процесс, например, создают лишь маршрутное описание технологического процесса, в которое включают последовательность операций и оборудование, но без указаний переходов и режимов процесса.

Также возможно разработка укрупненного технологического процесса, где создаётся маршрутное описание технологического процесса

Все остальное предоставляется решать непосредственно рабочему, который должен иметь соответствующую квалификацию. По мере роста объема выпускаемой продукции разработку технологического процесса проводят более подробно.

У работника должна быть соответствующая квалификация для такой отраслевой работы

В единичном производстве высокая продолжительность разработки технологического процесса нередко входит в противоречие с продолжительностью самого процесса. Чем тщательней и подробней разрабатывается единичный технологический процесс, тем больше времени требуется для его разработки и тем выше должна быть квалификация технолога.

Если вы тщательно и в детальных подробностях разрабатываете технологический процесс, то тем больше времени требуется для его осуществления

Однако в определенных условиях затраты времени на разработку процесса становятся значительно больше затрат времени на его осуществление. Иллюстрацией такого положения может служить технологический процесс изготовления деталей на станке с ЧПУ, где его разработка отличается большой тщательностью и подробностью.

Затраты времени на осуществление задуманного процесса становятся гораздо меньше затрат времени на разработку в определенных условиях

Так, к примеру, документация технологического процесса изготовления детали на станке с ЧПУ содержит карту наладки, операционно-техническую карту, схему движения инструментов, операционную расчетно-техническую карту, карту программирования, чертежи специального инструмента и оснастки.

В технологическом процессе, как в, собственно, и других процессах, существует специальная и необходимая для его осуществления документация

Все это приводит к росту трудоемкости разработки операции; например, только разработка управляющей программы и ее отладка для деталей высокой сложности требует нескольких рабочих дней технолога-программиста, в то время как обработка небольшой партии таких деталей может уложиться в одну рабочую смену.

Наблюдается значительный рост трудоемкости разработки операции, такой как, например, разработка управляющей программы и ее отладка

Проектирование единичного технологического процесса отличается большим числом возможных решений по каждому изделию, подлежащему изготовлению. Поэтому в условиях единичного производства при сравнительно малом времени, отводимом на разработку процесса, возможность подкрепления принимаемых решений объективными технико- экономическими расчетами очень ограничена.

Технологический процесс, в этом плане, отличается большим количеством возможных решений по каждому изготавливаемому изделию

В массовом производстве высокая трудоемкость тщательной разработки единичного технологического процесса оказывается оправданной, так как ее величина несопоставимо мала по сравнению с трудоемкостью изготовления всего объема изделий данного наименования. Оправдывает себя в массовом производстве и применение специального оборудования, оснастки, отличающиеся высокопроизводительными рабочими процессами.

В технологическом процессе, а особенно в его массовом производстве, широко оправдывает ожидания применение различного оборудования и оснастки

Все перечисленные негативные стороны единичной технологии послужили причиной поиска нового вида технологии, свободной от этих недостатков. Первым шагом в этом направлении явилась разработка типовой технологии, когда в 30-е годы XX века проф. А. П. Соколовский, который высказал идею типизации технологических процессов.

Анатолий Петрович Соколовский высказал довольно таки интересную идею по типизации всех существующих технологических процессов

Применение единичного технологического процесса

Широкое применение единичной технологии в масштабе всего машиностроительного производства страны приводит к большим потерям. Дело в том, что в среднем изготавливаемые изделия состоят примерно на 70 % из общемашиностроительных узлов и деталей, близких по своему конструктивному строению.

Изготавливаемые изделия состоят на семьдесят процентов из общемашиностроительных узлов и деталей, близких по своему строению

Но на тысячах машиностроительных предприятий их изготавливают по единичным технологическим процессам, мало отличающимся по эффективности друг от друга, но зачастую использующим оригинальную оснастку, а в крупносерийном и массовом производстве — и оригинальное технологическое оборудование.

На машиностроительных предприятиях происходит изготовление по единичным технологическим процессам, которые приводят к эффективности

При этом прогрессивные высокоэффективные решения, разработанные на каком — либо одном предприятии и потребовавшие больших затрат труда, теряются в огромном разнообразии разработок и практически не находят применения на других предприятиях.

Высокоэффективные решения, которые были разработаны на предприятии с затратами труда, бывает, теряются в огромном разнообразии разработок

Типовой технологический процесс

Типовой ТП — это ТП изготовления группы изделий с общими конструктивными и технологическими признаками, характеризующийся общностью содержания и последовательности выполнения операций и переходов. Типовой ТП используют как информационную основу при создании рабочих ТП и как рабочий ТП при наличии всей необходимой информации для производства изделий.

Типовой технологический прогресс используют для некой информационной основы при создании и наличии всей необходимой информации для производства изделий