Содержание

Технологический процесс доменной печи

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

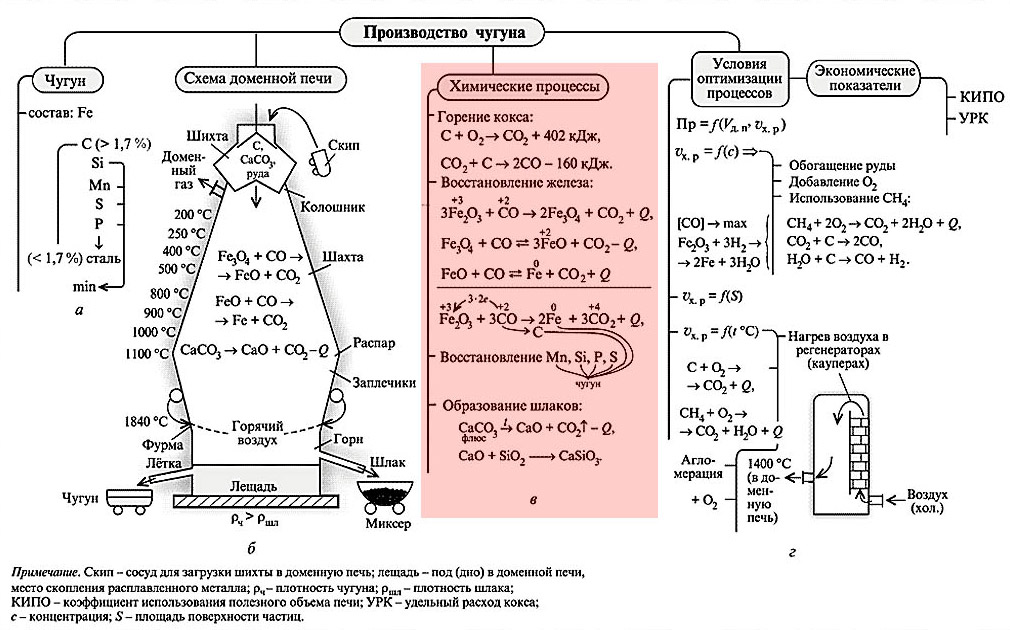

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Азбука производства

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

В доменные печи железная руда попадает в виде сплавленных между собой кусков мелкой породы – агломератов или окатышей, в виде рудных комков. Исходное сырье загружают в колошник доменной печи послойно, чередуя со слоями кокса и с послойным добавлением флюса.

[advice]Примите к сведению: флюс необходим для того, чтобы заставить всплыть пустую породу и различные примеси, которые называются шлаком.[/advice]

Всплывший на поверхности раскаленного чугуна шлак, сливается до того, как металл застынет. Загружаемый для плавки чугуна материал из железной руды, кокса и флюса, называют шихтой.

Доменная печь, имеющая в профиль сходство с башней с широким основанием, внутри выкладывается огнеупорным материалом – шамотом.

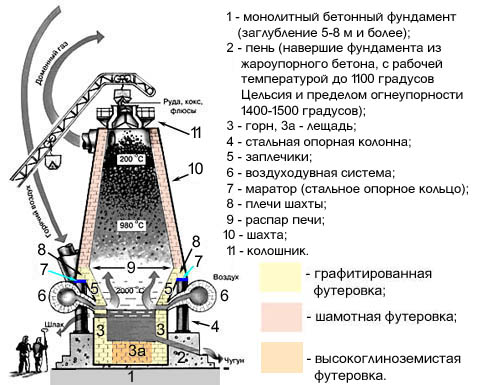

Устройство доменной печи. (Для увеличения нажмите)

Устройство доменной печи. (Для увеличения нажмите)

Основными элементами конструкции являются:

Распар — это самая широкая часть доменной печи. В нем плавится пустая порода руды и флюса, в результате чего из них получается шлак. Для предотвращения воздействия высоких температур на кладку и кожух печи, применяются холодильные установки с циркулирующей водой.

Доменная шахта строится в форме расширяющего внизу конуса – такое устройство домны позволяет шихте свободно опускаться во время процесса плавки. Образование чугуна, который в процессе плавки спускается в горн, происходит в распаре и заплечиках. Для удержания находящейся в распаре и шахте твердой шихты, заплечики имеют форму конуса, с расширением к верху.

Как работает

В домну шихта засыпается через колошник непрерывными порциями.

В домну шихта засыпается через колошник непрерывными порциями.

Для обеспечения непрерывности работы, возле домны устанавливается склад для окатышей (агломерата), флюса и кокса – бункер, предназначенный для составления шихты.

Поставки сырья в бункеры, как и подача шихты к засыпным устройствам на колошник, производится по непрерывной схеме с использованием транспортеров.

Опускаясь под своей массой, шихта попадает в среднюю часть печи, где под воздействием горячих газов, образующихся в результате сгорания кокса, железорудный материал нагревается, а оставшиеся газы выходят через колошник.

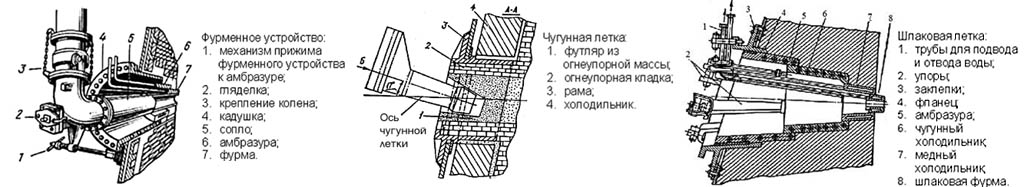

В горне, который находится внизу печи, располагаются аппараты для подачи под давлением горячих воздушных потоков – фурмы. В фурмах имеются окошки с термостойкими стеклами, позволяющие производить визуальный контроль процесса.

[warning]Обратите внимание: для защиты от воздействия высоких температур устройства охлаждаются водой по имеющимся внутри каналам.[/warning]

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

Сгорающий в горне кокс дает необходимую для плавления руды температуру, превышающую +2000 гр.

В процессе горения происходит соединение кокса и кислорода с образованием углекислого газа.

Воздействие высокой температуры на углекислый газ превращает последний в отнимающий у руды оксид углерода и восстанавливает железо. Процесс образования чугуна происходит после прохождения железа сквозь слои раскаленного кокса. В результате такого процесса, железо насыщается углеродом.

После того как чугун в горне накопился, жидкий металл выпускается через находящиеся внизу отверстия – летки. В первую очередь через верхнюю летку выпускается шлак, а затем, через нижнюю летку – чугун. По специальным каналам чугун сливается в размещенные на железнодорожных платформах ковши и транспортируется на дальнейшую обработку.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Литейный чугун, который в дальнейшем будет использован для производства отливок, попадает в разливочный аппарат и, застывая, превращается в бруски – чушки.

Для производства стали используется чугун, который называется переделочным – он составляет до 80% производства.

Переделочный чугун транспортируется в сталелитейный цех с конверторами, мартеновскими или электрическими печами. В современных, огромного размера домнах для поддержания процессов горения используется не только потоки горячего воздуха, но и чистый кислород, применяемый вместе с природным газом.

Такая технология позволяет расходовать меньшее количество кокса, но является технологически более сложной. Поэтому для контроля процесса производства, выбора оптимальных режимов плавки используются компьютеры, способные вести одновременный анализ работы всех систем.

Смотрите познавательное видео, в котором описываются принцип работы и нюансы функционирования доменной печи:

Автор: Колесников Юрий Фёдорович, инженер-теплотехник*

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Наше время как только не называли: веком атома, космоса, пластиков, электроники, композитов и т.д., и т.п. На самом деле наш век пока все-таки железный – его сплавы все еще составляют ядро техники; остальное хоть и очень мощная, но периферия. Путь железа в конструкции, изделия и сооружения начинается выплавкой чугуна из руды в доменной печи.

Примечание: богатых железных руд, непосредственно после добычи пригодных на выплавку, в мире почти не осталось. Теперешние доменные печи работают на обогащенном агломерате и окатышах. Далее в тексте под рудой подразумевается именно такое сырье для черной металлургии.

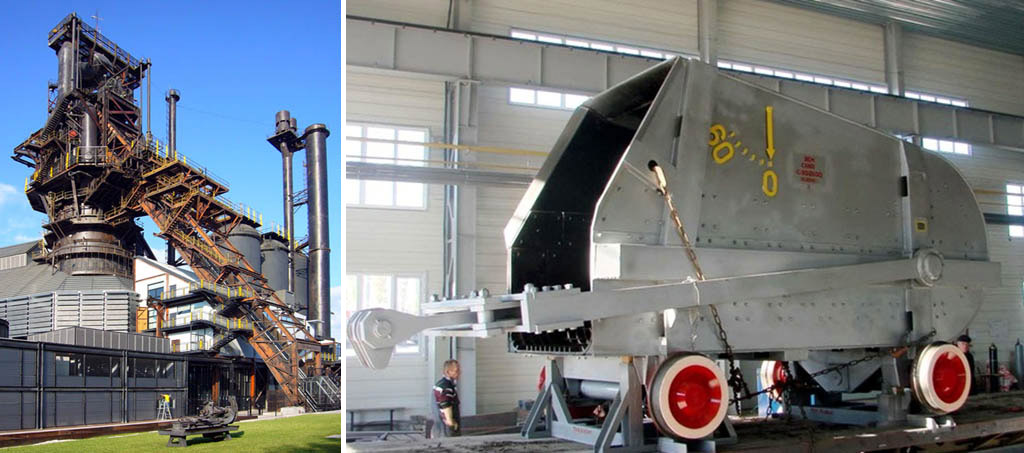

Современная доменная печь (домна) – грандиозное сооружение высотой до 40 м, весом до 35 000 тонн и рабочим объемом до 5500 куб. м, выдающее за одну плавку до 6000 тонн чугуна. Обеспечивает работу домны сонм систем и агрегатов, занимающих площадь в десятки и сотни га. Все это хозяйство выглядит внушительно и в останове при потушенной домне в пасмурный день, а в работе просто феерически. Выпуск чугуна из домны также зрелище захватывающее, хотя в современных доменных печах он уже не походит на картину из дантова ада.

Гигантская доменная печь в останове и в работе

Выпуск чугуна из доменной печи

Основной принцип

Принцип работы домны заключается в непрерывности металлургического процесса на весь срок эксплуатации печи до очередного капремонта, который производится раз в 3-12 лет; общий срок службы домны может превышать 100 лет. Доменная печь шахтная: сверху в нее периодически погружают порциями (колошами) шихту из руды с известняковым флюсом и кокс, а снизу также периодически выпускают расплавленный чугун и сливают расплав шлака, т.е. столб исходных материалов в шахте домны постепенно оседает, превращаясь в чугун и шлак, а сверху его наращивают. Однако путь черной металлургии к этой вроде бы несложной схеме был долог и труден.

История

Железный век сменил бронзовый главным образом вследствие доступности сырья. Сырое железо много уступало бронзе во всем прочем, включая трудоемкость и себестоимость; последние, впрочем, во времена рабства мало кого волновали. Но болотную руду, представляющую собой почти чистую гидроокись железа, или богатую горную железную руду, в древности можно было найти повсюду, в отличие от месторождений меди и – особенно – олова, необходимых для получения бронзы.

Первое железо из минерального сырья было получено, судя по данным археологии, случайно, когда в медеплавильную печь загрузили не ту руду. При раскопках древнейших плавилен возле печей иногда находят явно выброшенные куски железной крицы (см. ниже). Дефицит сырья заставил приглядеться к ним получше, ну, а соображали древние в общем не хуже нас.

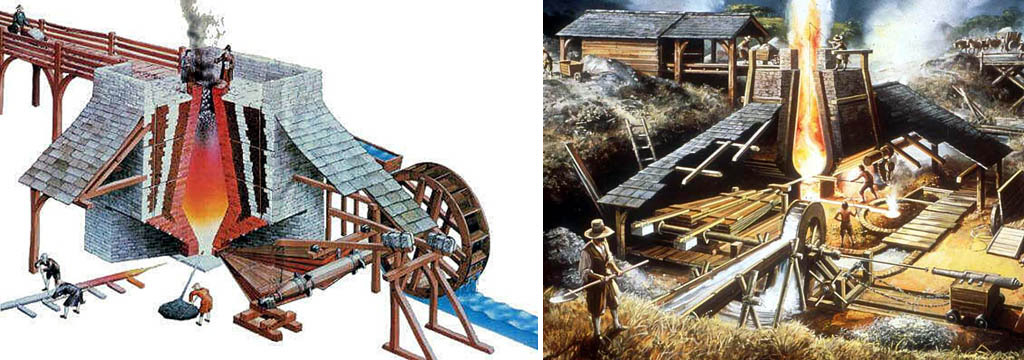

Вначале железо из руды получали т. наз. сыродутным способом в печи-домнице (не домне!). Восстановление Fe из окислов при этом происходило за счет углерода топлива (древесного угля). Температура в домнице не достигала точки плавления железа в 1535 градусов Цельсия, и в результате процесса восстановления в домнице утверждалась масса губчатого железа, перенасыщенного углеродом – крица. Чтобы извлечь крицу, домницу приходилось ломать, а затем уплотнять крицу и буквально выколачивать из нее избыточный углерод, долго, сильно и упорно проковывая тяжелым молотом. С тогдашней точки зрения, плюсами сыродутного процесса была возможность получать крицу в очень маленькой печи и высокое качество кричного железа: оно прочнее литого и плохо поддается ржавлению. Как получают железо сыродутным способом, см. видео ниже.

Видео: выплавление железа сыродутным способом

Китай первым, намного раньше остальных стран, перешел от рабства к феодализму. Рабский труд в производстве там перестал применяться и товарно-денежные отношения начали развиваться, еще когда на Западе прочно стоял Древний Рим. Сыродутный процесс сразу стал нерентабельным, но вернуться к бронзе уже нельзя было, ее просто не хватило бы. Роль флюса в облегчении выплавки из руды металла была известна еще в бронзовом веке, для плавки железа требовалось только усилить наддув, и китайцы путем проб и ошибок к IV в. н. э. научились строить доменные печи с наддувом мехами, приводимыми в движение водяным колесом, слева на рис.

Старинные доменные печи

К идентичной конструкции во второй половине XV в. пришли немцы, справа на рис. Вполне самостоятельно: историки прослеживают непрерывный ряд усовершенствований от домницы через штукофены и блауофены к домне. Главное, что внесли в черную металлургию немецкие металлурги – пережигание высококачественного каменного угля в кокс, что намного удешевило стоимость топлива для домны.

Страшным врагом первоначального доменного процесса было т. наз. закозление, когда вследствие нарушения режима дутья или недостатка углерода в шихте в печь «садился козел», т.е. шихта спекалась в сплошную массу. Чтобы извлечь козла, домну приходилось ломать. Показателен такой исторический пример.

Уральские заводчики Демидовы, как известно, славились своей жестокостью и бесчеловечным обращением с рабочими, тем более что тех много было «беспачпортных», беглых крепостных и дезертиров. «Работных» однажды совсем допекло, и они предъявили приказчику свои требования, надо сказать, довольно скромные. Тот их по демидовскому обычаю буквально послал по-русски. Тогда рабочие пригрозили: «А ну давай самого сюда, не то козла в печку посадим!» Приказчик вытянулся, побледнел, на лошадь и – галопом прочь. Не прошло часа (во времена гужевого транспорта – моментально), прискакал на взмыленном коне взмыленный «сам», и с ходу: «Братцы, да вы чего? Да я ж что, чего вам?» Рабочие повторили требования. Хозяин, образно выражаясь, присел, сказал «Ку!» и тут же велел приказчику выполнить все досконально.

До XIX в. домны были фактически сыродутными: в них вдувался неподогретый и не обогащенный кислородом атмосферный воздух. В 1829 г. англичанин Дж. Б. Нилсон попробовал подогреть вдуваемый воздух всего до 150 градусов (предварительно запатентовав свою воздухогрейку в 1828 г.) Расход дорогого кокса сразу упал на 36%. В 1857 г. тоже англичанин Э. А. Каупер (Cowper) придумал регенеративные воздухонагреватели, названные впоследствии в его честь кауперами. В кауперах воздух за счет дожигания отходящих доменных газов нагревался до 1100-1200 градусов. Расход кокса снизился еще в 1,3-1,4 раза и, что тоже очень важно, домна с кауперами оказалась не подверженной закозлению: при появлении его признаков, что случалось крайне редко при очень грубых нарушениях техпроцесса, всегда оставалось время раздуть печь. Кроме того, в кауперах за счет частичного распада паров воды забираемый воздух обогащался кислородом до 23-24% против 21% в атмосфере. В введением в схему домны кауперов процессы в доменной печи с точки зрения термохимии достигли совершенства.

Доменный газ сразу стал ценным вторичным сырьем; об экологии тогда не думали. Чтобы его не транжирить, вскоре домну дополнили колошниковым аппаратом (см. далее), позволявшим загружать шихту и кокс, не выпуская доменный газ в атмосферу. На этом эволюция доменной печи в принципе закончилась; дальнейшее ее развитие шло по пути важных, но частных усовершенствований, улучшения технико-экономических, а затем и экологических показателей.

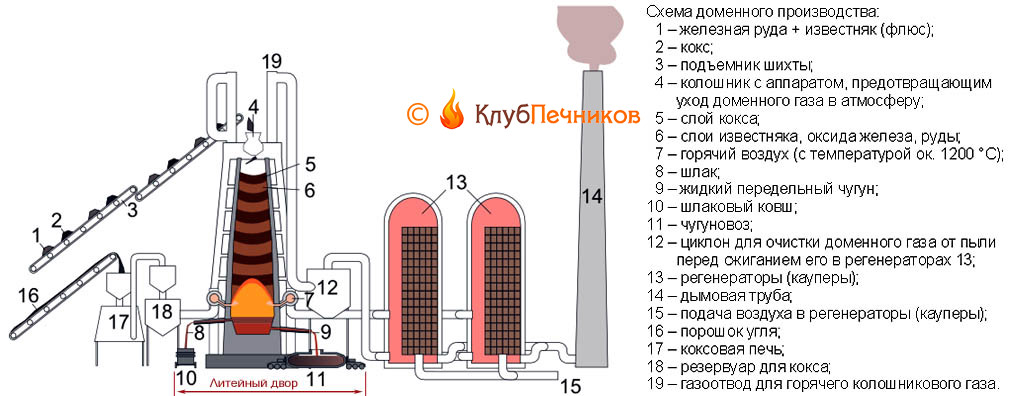

Доменный процесс

Общая схема доменной печи с обслуживающими системами дана на рис. Литейный двор – принадлежность небольших доменных печей, дающих в основном литейный чугун. Большие домны дают свыше 80% переделочного чугуна, который чугуновоз с разливочной площадки тут же увозит в конверторные, мартеновские или электроплавильные цеха для передела в сталь. Из литейного чугуна отливают в земляные формы-опоки, как правило, болванки – чушки – которые отправляются производителям металлоизделий, где переплавляются для отливки в изделия и детали в печах-вагранках. Чугун и шлак традиционно выпускаются через отдельные отверстия – летки, но домны новой постройки все чаще снабжаются общим летком, разделенным на чугунный и шлаковый жароупорной плитой.

Общая схема устройства доменной печи

Примечание: болванки сырого железа без избытка углерода, полученного из чугуна и предназначенного для передела в высококачественную конструкционную или спецсталь (второй-четвертый переделы) называются слябами. В металлургии профессиональная терминология разработана не менее детально и точно, чем в морском деле.

В настоящее время запасов угля и коксовых печей при домнах, похоже, вовсе не осталось. Современная доменная печь работает на привозном коксе. Коксовый газ – смертельно ядовитый убийца экологии, но он же ценнейшее химическое сырье, которое нужно использовать немедленно, еще горячим. Поэтому коксохимическое производство давно уже выделилось в отдельную отрасль, а кокс металлургам поставляют транспортом. Что, кстати, гарантирует стабильность его качества.

Как работает домна

Непременное условие успешной работы доменной печи – избыток углерода в ней в течение всего доменного процесса. Термохимическую (выделена красным) и технико-экономическую схему доменного процесса см. на рис; выплавка чугуна в доменной печи происходит след. образом. Новую домну или реконструированную после капремонта 3-го разряда (см. ниже) заполняют материалами и разжигают газом; также разогревают один из кауперов (см. далее). Затем начинают дуть воздух. Сразу же усиливается горение кокса, повышающее температуру в домне, начинается разложение флюса с выделением углекислого газа. Его избыток в атмосфере печи при достатке вдуваемого воздуха не дает коксу догореть полностью, и в больших количествах образуется монооксид углерода – угарный газ. Он в данном случае не яд, а энергичный восстановитель, жадно отнимающий кислород у окислов железа, составляющих руду. Восстановление железа газообразным моноокислом, вместо менее активного твердого свободного углерода – принципиальное отличие домны от домницы.

Химические процессы и температура в разных зонах доменной печи

По мере сгорания кокса и распада флюса столб материалов в домне оседает. В общем доменная печь представляет собой два составленных основаниями усеченных конуса, см. далее. Верхний, высокий, это шахта домны, в ней железо из разнообразных окислов и гидроокиси восстанавливается до моноксида железа FeO. Самая широкая часть доменной печи (место сопряжения оснований конусов) называется распаром (распар, распара – неправильно). В распаре оседание загрузки замедляется, и железо восстанавливается из FeO до чистого Fe, которое выделяется каплями и стекает в горн домны. Руда как бы парится, потея расплавленным железом, отчего и название.

Примечание: время прохождения очередного колоша шихты в домне от верха шахты до расплава в горне составляет от 3-х до 20 и более суток в зависимости от размера доменной печи.

Температура в доменной печи в пределах столба загрузки растет от 200-250 градусов под колошником до 1850-2000 градусов в распаре. Восстановленное железо, стекая вниз, контактирует со свободным углеродом и при таких температурах сильно им насыщается. Содержание углерода в чугуне превышает 1,7%, но выколотить его, как из крицы, из чугуна невозможно. Поэтому полученный из домны чугун тут же, чтобы не тратить средства и ресурсы на его переплавку, увозят жидким для первого передела в обычную конструкционную сталь или слябы, а доменная печь, как правило (большие и сверхбольшие домны – исключительно), работает в составе металлургического комбината.

Конструкция домны

Конструкция доменной печи как сооружения дана на рис:

Конструкция доменной печи

Вся домна собирается в стальном футляре с толщиной стенок от 40 мм. В жароупорный пень домны (цоколь, оголовок, навершие подземного фундамента) замуровывается лещадь (под) цилиндрического горна. Футеровка горна достигает толщины 1,3-1,8 м и неоднородна: осевая зона лещади футеруется высокоглиноземистым кирпичом, плохо проводящим тепло, а бока – графитированными материалами, обладающими довольно высокой теплопроводностью. Так нужно, поскольку термохимия расплава в горне еще не «успокоилась» и там выделяется некоторый избыток тепла против потерь на остывание. Если его не отвести вбок, на жароустойчивый пень, строение доменной печи потребует очередного ремонта более высокого разряда (см. ниже).

Расширяющаяся вверх часть домны – заплечики – футеруется уже графитированными блоками толщиной ок. 800 мм; такой же толщины шамотная футеровка шахты. Шамот, как и футеровка горна с заплечиками, не смачивается расплавленным шлаком, но ближе к последнему по химическому составу. Т.е., домна в работе минимально обрастает нагаром и лучше держит внутренний профиль, что упрощает и удешевляет очередной ремонт.

Горн и заплечики работают в самых тяжелых условиях, лишние весовые нагрузки для них опасны, поэтому шахта домны опирается своими плечами (кольцеобразным выносом) на прочное стальное кольцо – маратор – покоящееся на стальных колоннах, замурованных в пень. Таким образом, весовые нагрузки горна с заплечиками и шахты передаются на основание домны раздельно. Горячий воздух из кауперов задувается в домну из кольцевого трубчатого коллектора с теплоизоляцией через специальные устройства – фурмы, см. далее. Фурм в домне бывает от 4-х до 36 (в доменных печах-гигантах на 8000-10 000 тонн шихты и 5-6 тыс. тонн чугуна в сутки).

Разряды ремонта

Текущее состояние доменной печи определяется по химическому составу чугуна и шлака. Если содержание примесей подходит к пределу, назначается ремонт домны 1-го разряда. Из горна выпускают расплавы, глушат кауперы (см. далее) и оставляют домну на малом дыхании, с температурой внутри горна 600-800 градусов. Ремонт 1-го разряда включает в себя визуальный осмотр, ревизию механического состояния, измерение показателей профиля печи и взятие проб футеровки для химического анализа. Когда-то домну на малом дыхании осматривали люди в специальных защитных костюмах с автономными дыхательными приборами, ныне это делается дистанционно. После ремонта 1-го разряда домну можно вновь запускать без розжига.

Результатом ремонта 1-го разряда чаще всего (если только не проморгали плохую руду, флюс и/или бракованный кокс) назначается ремонт 2-го разряда, в ходе которого подправляется футеровка. Ее частичная или полная перекладка, рихтовка или замена колошникового аппарата осуществляются в порядке ремонта 3-го разряда. Он, как правило, приурочивается к технической реконструкции предприятия, т.к. требует полного останова, остывания печи, а затем ее перезагрузки, розжига и перезапуска.

Системы и оборудование

Устройство доменной печи современного образца включает в себя десятки вспомогательных систем, управляемых мощными компьютерами. Металлурги наших дней по-прежнему носят каски с темными очками, но сидят в кабинах с кондиционером за пультом с дисплеями. Тем не менее, принципы работы основных систем и устройств, обеспечивающих работу доменной печи, остались прежними.

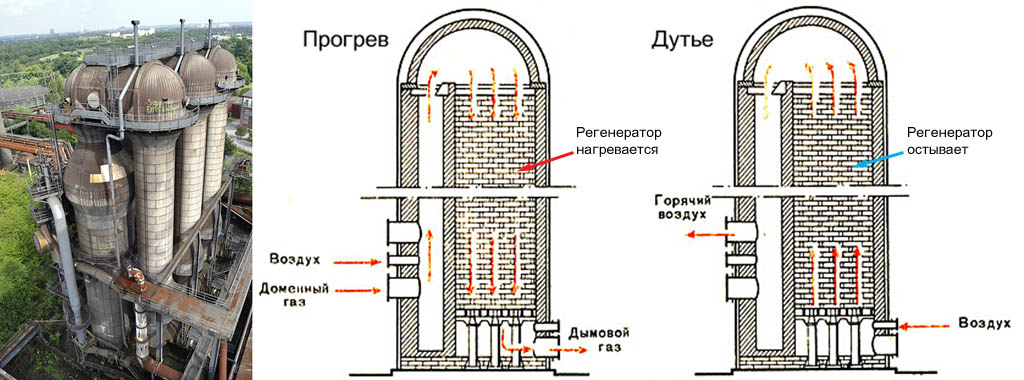

Кауперы

Воздухонагреватель Каупера (см. рис.) – устройство циклического действия. Вначале насадка-регенератор из теплоемкого жароустойчивого материала нагревается догорающими доменными газами. Когда температура насадки достигнет ок. 1200 градусов, каупер переключается на дутье: наружный воздух через него прогоняется в домну противотоком. Насадка остыла до 800-900 градусов – каупер переключают снова но прогрев.

Внешний вид и устройство кауперов доменной печи

Поскольку дуть в домну нужно непрерывно, кауперов при ней должно быть не менее 2-х, но строят их не менее 3-х, с запасом на аварию и ремонт. Для больших, сверхбольших и гигантских доменных печей строят батареи кауперов из 4-6 секций.

Колошниковый аппарат

Устройство колошникового аппарата доменной печи

Это самая ответственная часть домны, особенно в свете теперешних требований экологии. Устройство колошникового аппарата домны показано на рис. справа; он представляет собой 3 согласованно действующих газовых затвора. Цикл его работы такой:

- исходное состояние – верхний конус поднят, преграждает выход в атмосферу. Окна в днище вращающейся воронки приходятся на горизонтальную перегородку и перекрыты. Нижний конус опущен, дает выход доменным газам к дымососу и далее в циклон;

- скип (см. далее) опрокидывается и вываливает колошник материалов в приемную воронку;

- вращающаяся воронка с окнами в днище поворачивается и пропускает загрузку на малый конус;

- вращающаяся воронка возвращается в исходное состояние (окна закрыты перегородкой);

- большой конус поднимается, отсекая доменные газы;

- малый конус опускается, пропуская загрузку в межконусное пространство;

- малый конус поднимается, дополнительно перекрывая выход в атмосферу;

- большой конус опускается в исходное состояние, выпуская загрузку в шахту домны.

Таким образом, материалы в шахте печи ложатся слоями, выпуклыми книзу и вогнутыми сверху. Это совершенно необходимо для нормальной работы домны, поэтому нижний (большой) затвор всегда обратно-конический. Верхние могут быть иной конструкции.

Скип, с англ. – ковш, черпак, разинутая пасть. Колоша (с фр.) – горсть, ковш, черпак. Кстати, отсюда же и калоши. Доменные печи снабжаются преимущественно скиповыми подъемниками материалов. Скип домны (справа на рис.) зачерпывает из скиповой ямы калошу материала, поднимается специальным механизмом по наклонной эстакаде (слева на рис.), опрокидывается в колошниковый аппарат и возвращается обратно.

Скиповый подъемник материалов и скип доменной печи

Фурмы и летки

Устройство фурмы доменной печи показано слева на рис., чугунной летки в центре, а шлаковой справа:

Устройство фурмы и леток доменной печи

Сопло фурмы направлено в самое сердце доменного процесса; через него удобно зрительно контролировать его ход, для чего на воздуховоде фурмы устраивается гляделка с жаростойким стеклом. Давление воздуха на срезе сопла фурмы – 2-2,5 ати (2,1-2,625 МПа сверх атмосферного).Летки после выпуска расплава запечатываются комом жароустойчивой глины. Раньше по ним для этого стреляли пластичным глиняным ядром из специальной пушки. Ныне летки запечатываются дистанционно управляемой электрической пушкой (название – дань традиции), приближающейся к летку вплотную. Это намного уменьшило аварийность, травмоопасность и экологичность доменного процесса.

А своими руками?

Черная металлургия – высокорентабельный бизнес. Знаете ли вы, что «подъем» на ней в несколько раз выше, чем от добычи золота? Думаете, нефти и газа осталось мало? Нет, их при теперешних темпах потребления и полном пренебрежении экологией хватит еще на 120-150 лет. А вот железной руды осталось всего лет на 30. Так нельзя ли наладить металлургическое производство у себя на дворе?

Товарное с целью извлечения прибыли – никоим образом. Первое, о разрешениях забудьте и думать. Черная металлургия едва ли не главная угроза окружающей среде. ИП и физлица на нее нигде, никак и ни за какие взятки не лицензируются, а наказания за нарушения суровые.

Второе – сырье. Месторождений богатой руды, которую сразу можно грузить в домну, в мире осталось аж 2: в Австралии и Бразилии. Промышленные запасы болотной руды исчерпаны еще в древности, и для их восстановления нужны многие тысячи лет. Агломерата и окатышей в широкой продаже нет и не будет.

В общем, частная черная металлургия для рынка это сейчас абсолютно нереально. Попробуйте лучше печатать на 3D принтере. Перспективное дело, со временем 3D печать если не заменит металлургию полностью, то уж точно вытеснит ее в небольшие ниши, где без металла никак не обойтись. Для экологии это будет равнозначно сокращению потребления углеводородного топлива не менее чем в 7-9 раз.

Конечным продуктом доменного производства является чугун, для выплавки которого в настоящее время в основном применяются доменные печи. Исходным сырьем для получения чугуна является шихта, в состав которой входят: руда железная и марганцевая, металлические добавки (скрап и стружка), флюс и горючее. В настоящее время железная руда в натуральном виде в доменном производстве не используется.

В целях лучшей восстановимости железная руда, как правило, подготавливается к доменной плавке и подается в доменную печь в виде офлюсованного агломерата или обожженных окатышей.

Флюсами называются материалы, вводимые в шихту для перевода пустой породы, золы кокса и серы в шлак определенного состава и текучести, что необходимо для получения чугуна заданной марки.

В зависимости от химического состава рудной части шихты (агломерата) и золы кокса применяют кислые или основные флюсы. В качестве основного флюса применяется известняк, а в качестве кислого — кварциты, которые добавляются в железную руду в процессе ее агломерации и окатывания.

В качестве горючего в доменной плавке используется в основном каменноугольный кокс. В последнее время в целях снижения расхода кокса в качестве добавок применяются: природный газ, нефть и пылевидное топливо. В результате применения природного газа производительность доменных печей повышается примерно на 3%, а относительный расход кокса уменьшается на 13—15%.

Сущность доменного процесса заключается в следующем. Шихтовые материалы загружаются в доменную печь порциями (подачами) в строго определенной последовательности. Подачу в доменную печь с большого конуса опускают в два приема, а именно: сначала все топливо подачи, затем рудную часть подачи и флюс. Следовательно, шихтовые материалы в доменной печи располагаются слоями: кокс, агломерат и известняк, опять кокс, агломерат и известняк и т. д. Печь заполняется все время шихтовыми материалами по мере схода шихты во время работы доменной печи. При хорошо идущей доменной плавке этот порядок подач шихтовых материалов регулярно поддерживается, в случае расстройства хода печи и снижения ее производительности, указанный порядок загрузки печи может быть изменен.

Железо, входящее в состав чугуна, получается из рудной части шихты, в которой оно находится в виде соединений с кислородом (окислы железа). Для восстановления железа необходимо отнять кислород руды, соединяя его с веществом, имеющим большое сродство к кислороду и образующим с ним более прочное соединение, чем соединение кислорода с железом.

Вещество, отнимающее кислород руды, называется восстановителем. В доменном процессе восстановителем и источником тепла является углерод топлива.

Чтобы происходило восстановление железа, необходимо нагреть рудную часть шихты и восстановитель. За счет сгорания кокса в доменной печи и развиваются необходимые для реакции восстановления температуры. Для сжигания кокса в нижнюю зону доменной печи (заплечики) через воздушные фурмы подается нагретый до температуры 1000— 1200°С воздух под давлением 28—42 Н/см 2 (2,8—4,2 кгс/см 2 ).

В результате интенсивного горения топлива в области воздушных фурм и расплавления шихтовых материалов в зонах распара, заплечиков и горна освобождаются некоторые объемы печи, в которые с верхних горизонтов опускается шихта, при этом слои шихты разрыхляются, создавая хорошую газопроницаемость, необходимую для равномерного распределения газов, прогрева шихты и восстановления окислов железа. Образующиеся в процессе горения топлива в фурменной зоне газы поднимаются снизу вверх, интенсивно нагревая при этом шихтовые материалы.

В результате прохождения горячих газов через слои шихтовых материалов происходят следующие процессы:

- при температуре 100—150°С происходит испарение гигроскопической влаги;

- при температуре 300—400°С — удаление химически связанной гидратной влаги;

- при температуре 400°С начинается важнейший процесс — восстановление железа н других элементов из их окислов (непрямое восстановление) ;

- при температуре 600—900°С — удаление летучих из топлива, разложение известняка СаСO3 и магнезита MgСO3.

Весь процесс восстановления железа в доменной печи заключается в следующем. Окись железа, соприкасаясь при высокой температуре с окисью углерода, отдает окиси углерода свой кислород, частично восстанавливаясь до магнитной окиси железа, превращая при этом окись углерода в углекислоту: 3Fe2O3 + СО = 2Fe34 +CO2.

Магнитная окись, опускаясь вниз, встречает новые порции окиси углерода, которые продолжают отнимать кислород от руды, восстанавливая ее дальше до закиси железа по следующей реакции: Fe3О4 + СО = 3FeO + СО2.

Опускаясь еще ниже, закись железа восстанавливается посредством СО по следующей реакции: FeO + СО = Fe + СO2.

При этом получается вместо закиси железа и окиси углерода — железо и углекислота. Все указанные превращения происходят при температурах от 300 до 950°С.

Принято считать, что в ходе доменного процесса железо на 50% восстанавливается окисью углерода и водородом (косвенное восстановление) и на 50% твердым углеродом путем непосредственного контакта рудной части шихты с коксом (прямое восстановление). Прямое восстановление железа происходит при температурах выше 950°C в нижней части шахты, распаре, заплечиках и горне, где некоторая невосстановленная часть руды, соприкасаясь с раскаленным коксом, полностью восстанавливается и насыщается углеродом. Такое растворение углерода в железе понижает температуру плавления расплава, который уже плавится при температурах 1150—1200°С.

В результате в горне доменной печи скапливается не чистое железо, а чугун с содержанием углерода до 3,5—4%.

В доменной шихте, кроме окислов железа, всегда имеются окислы кремния, марганца, фосфора, кальция, магния и другие, которые также восстанавливаются и частично переходят в шлак и чугун.

Шлакообразование необходимо для сплавления между собой имеющих высокую температуру плавления следующих окислов пустой породы: кремнезема Si02, глинозема Аl2O3, извести СаО, магнезии MgO, золы топлива и флюсов с образованием при этом легкоплавких соединений (шлаков), температура плавления которых значительно ниже температуры каждого входящего в шихту окисла.

Восстановленный жидкий металл и шлак в процессе доменной плавки скапливаются в горне печи, где происходит отделение шлака от металла, при этом частицы шлака как более легкие всплывают на поверхность расплавленного чугуна. Выпуск чугуна и шлака осуществляется по мере их накопления. Шлак в процессе доменного производства является побочным продуктом, который служит хорошим сырьем для производства строительных материалов. Доменный шлак используется для производства следующих строительных материалов: различных видов высококачественных цементов, получаемых на основе гранулированного шлака; щебенки как заполнителя для бетона, получаемой методом дробления медленно остывшего шлака; брусчатки для мощения улиц, плит и блоков, отливаемых из огненно-жидкого шлака в металлические формы, прочность и плотность этих изделии приравнивается граниту; шлаковаты для термоизоляционных работ, получаемой методом распыления струи расплавленного шлака сжатым воздухом или паром; кирпича и шлакобетонных блоков, изготовляемых из гранулированного шлака с добавкой извести или цемента с последующим затвердением на воздухе или в паропропарочных камерах.

Современный доменный цех представляет собой комплекс различных весьма сложных сооружений и оборудования.

На рис 1. представлена схема расположения сооружений и оборудования доменного цеха.  Рис 1. Схема расположения сооружений и оборудования доменного цеха: 1 — вагоноопрокидыватель; 2 —рудный перегружатель; 3 —грейфер; 4 — рудный трансферкар; 5 — коксовый транспортер; 6 — силос; 7 —-коксовый трансферкар; 8 —бункерная эстакада; 9 — вагон-весы; 10 — грохот для отсева коксовой мелочи; 11— коксовые весы; 12 — скип; 13—наклонный мост; 14 — машинное здание; 15 —доменная печь; 16 — колошниковый копер; 17 — монтажная балка; 18 — газоотводы; 19 — воздуходувная станция; 20 — воздуходувка; 21 — воздухопровод холодного дутья; 22 — воздухонагреватель; 23 — труба; 24 — воздухопровод горячего дутья; 25 — фурменный прибор; 26 — чугунная летка н желоба; 27 — шлаковая летка; 28— ковши для шлака; 29 — ковши для чугуна; 30 — здание литейного двора; 31 — кран литейного двора; 32 — пылеуловители; 33 — газопровод грязного газа; 34 — электрофильтры; 35 — газопровод чистого газа; 36 — лебедки для кантовки чугуновозных ковшей; 37 — разливочная машина; 38- платформы для уборки холодного чугуна; 39 — паровоз; 40 — железнодорожные пути для уборки холодного чугуна на складе

Рис 1. Схема расположения сооружений и оборудования доменного цеха: 1 — вагоноопрокидыватель; 2 —рудный перегружатель; 3 —грейфер; 4 — рудный трансферкар; 5 — коксовый транспортер; 6 — силос; 7 —-коксовый трансферкар; 8 —бункерная эстакада; 9 — вагон-весы; 10 — грохот для отсева коксовой мелочи; 11— коксовые весы; 12 — скип; 13—наклонный мост; 14 — машинное здание; 15 —доменная печь; 16 — колошниковый копер; 17 — монтажная балка; 18 — газоотводы; 19 — воздуходувная станция; 20 — воздуходувка; 21 — воздухопровод холодного дутья; 22 — воздухонагреватель; 23 — труба; 24 — воздухопровод горячего дутья; 25 — фурменный прибор; 26 — чугунная летка н желоба; 27 — шлаковая летка; 28— ковши для шлака; 29 — ковши для чугуна; 30 — здание литейного двора; 31 — кран литейного двора; 32 — пылеуловители; 33 — газопровод грязного газа; 34 — электрофильтры; 35 — газопровод чистого газа; 36 — лебедки для кантовки чугуновозных ковшей; 37 — разливочная машина; 38- платформы для уборки холодного чугуна; 39 — паровоз; 40 — железнодорожные пути для уборки холодного чугуна на складе

В настоящее время все доменные печи имеют стальной кожух, изнутри футерованный огнеупорным кирпичом. Футеровка со стороны кожуха охлаждается чугунными холодильниками — плитами залитыми в них стальными трубами, внутри которых циркулируется вода.

Основными характеристиками доменной печи являются ее профиль и размеры.

Очертание рабочего пространства доменной печи в вертикальном сечении, проходящего через ось печи, называется профилем печи. Профиль доменной печи можно разделить по высоте на пять частей (рис. 2).

Рисунок 2. Доменная печь объемом 2700 м3

Рисунок 2. Доменная печь объемом 2700 м3

- колошник — верхняя цилиндрическая часть печи, предназначена для загрузки шихтовых материалов. Огнеупорная кладка стенок колошника защищается от ударов загружаемой шихты стальными литыми сегментами, заполненными огнеупорным кирпичом;

- шахта — коническая часть печи, расположенная ниже колошника, указанная форма способствует более свободному опусканию шихты н тем самым ее разрыхлению;

- распар — самая широкая цилиндрическая часть печи, здесь начинается плавление шихты. Огнеупорная кладка распара опирается на колонны через мараторное кольцо кожуха печи;

- заплечики — коническая часть профиля печи ниже распара, сужение профиля заплечиков книзу явилось следствием сокращения объема шихты;

- горн — нижняя цилиндрическая часть печи, является копильником жидких продуктов доменной плавки — чугуна и шлака.

Нижняя часть печи (дно горна) называется лещадью. Кроме указанных характеристик, принято учитывать следующие параметры доменных печей:

- полезный объем печи — объем, который занимают все шихтовые материалы и продукты плавки. Вычисляют этот объем от нижнего положения большого конуса в опущенном положении до оси чугунной летки;

- полезная высота печи — расстояние от оси чугунной летки до нижнего положения большого конуса в опущенном положении;

- полная высота доменной печи — расстояние от оси чугунной летки до верхнего края чаши большого конуса.

Рудный двор. На всех металлургических заводах, имеющих в своем составе доменные печи, имеются рудные дворы (см. рис. 1), предназначенные для создания определенных резервных запасов руд и усреднения их.

Создание рудных дворов особенно необходимо, если руда и флюсы завозятся издалека, учитывая могущие быть задержки в пути и особенно в зимнее время.

Рудные дворы размещаются вдоль фронта доменных печей. Емкость рудных дворов зависит от дальности и сезонности доставки шихтовых материалов, а также от назначения двора (хранение сырья или его усреднение).

Литейный двор. Для наблюдения за ходом доменной плавки и выполнения работ около фурменной зоны (замена фурменных и шлаковых приборов) вокруг горна доменной печи устраивают рабочую площадку, называемую поддоменником.

Кроме этого непосредственно к поддоменнику примыкает литейный двор, на котором осуществляются работы по выпуску чугуна и шлака из доменной печи. Литейный двор оснащается оборудованием, необходимым для выпуска чугуна и шлака, а также для хранения необходимых для указанных целей вспомогательных материалов и запасных частей.

Наклонный мост. Он предназначен для связи бункерной эстакады и скиповой ямы с засыпным устройством доменной печн. Обычно мосты колошниковых подъемников выполняют решетчатой конструкции, двухпутными, с двумя опорами, которые устанавливают внизу на фундамент скиповой ямы и наверху на специальный пилон, монтируемый на фундаменте доменной печи. По нижнему поясу моста прокладывают два пути в скиповую яму, где осуществляется загрузка скипов шихтой.

В верхней части моста находятся разгрузочные кривые рельсовых путей, с помощью которых осуществляется опрокидывание и разгрузка скипов в приемную воронку засыпного устройства. На мосту имеются площадки, на которых установлены направляющие канатные шкивы скиповых канатов, канатов для лебедок управления конусами и канатов

зондовых лебедок.

На доменных печах полезным объемом 3200 м 3 скиповой подъемник шихтовых материалов выполнен из двух мостов, расположенных (непараллельно) расходящимися лучами вниз.

На доменной печи полезным объемом 5000 м 3 подача шихтовых материалов осуществлена с бункерной эстакады непосредственно на колошник при помощи ленточных конвейеров с резиновой лентой.

Скиповая яма. Для подхода скипов главного скипового подъемника и подъемника коксовой мелочи под загрузку предназначена скиповая яма. В скиповой яме устанавливаются: воронка-весы для кокса, бункера для коксовой мелочи, желоба для спуска сырья в скипы, оборудование для подавления пыли, образующейся при спуске в скипы сырья, и насосы для откачки грунтовых вод, проникающих в яму.

Машинное здание. В машинном здании устанавливают оборудование колошниковой скиповой лебедки, лебедки управления конусами, зондовых лебедок и автоматических станций густой смазки для механического оборудования колощника.

Воздухонагреватели. Они предназначены для нагрева подаваемого в доменную печь воздуха. В настоящее время применяются исключительно регенеративные воздухонагреватели с возможностью нагрева в них воздуха до 1100—1200°С.

Бункерная эстакада. Она является промежуточным хранилищем шихтовых материалов для доменной плавки, обеспечивающем необходимый запас сырья для бесперебойной и ритмичной загрузки его в доменную печь, что является решающим условием для ровного и устойчивого хода печи.

В подбункериом помещении устанавливают оборудование для организации механизированной подачи сырья к скиповому подъемнику. На большинстве доменных печей Советского Союза принята система транспортировки шихты машинами периодического действия, при которой руда, агломерат и добавки транспортируются в бункера железнодорожными вагонами или кранами-перегружателями с рудного двора в рудный трансферкар, который развозит материалы по бункерам. Кокс транспортируется в бункера также железнодорожными вагонами или же непосредственно с коксохимического завода при помощи конвейера с резиновой лентой в промежуточный бункер (силос) и далее трансферкаром в коксовые бункера.

Бункерная эстакада располагается между фронтом доменных печей и рудным двором. Бункерная эстакада в основном строится из железобетона. Стенки бункеров изготовляются из листовой стали и, как правило, защищаются от износа пакетами рельсов или листами из марганцовистой стали. Стенки коксовых бункеров выкладываются шамотным кирпичом. В целях техники безопасности и для того, чтобы в бункера не попадали негабаритные куски шихтовых материалов, верхние проемы всех бункеров перекрываются решетками с размерами ячеек 200×200—250×250 мм.

Газоочистка. На заводах с полным металлургическим циклом, включая и коксохимическое производство, значение доменного газа как топлива чрезвычайно велико. На таких предприятиях тепло, получаемое из доменного газа, составляет 25—35% общего расхода энергетического топлива. Вследствие того что потребители доменного газа требуют, чтобы содержание пылн в нем не превосходило 20 мг/м 3 , а для обогрева коксовых печей 10 мг/м 3 , на каждой доменной течи сооружается газоочистительная система, назначение которой состоит в очистке доменного газа.

Разливочная машина предназначена для механизированной разливки чугуна из чугуновозных ковшей в специальные формы — мульды. Разлитый в мульды чугун охлаждается водой при помощи форсунок и в виде чушек отгружается на железнодорожные платформы иногородним потребителям или на заводские полувагоны для отправки на внутризаводский склад чугуна.

Испарительное охлаждение. Интенсивная работа доменной печи приводит к быстрому износу ее огнеупорной футеровки, если не примять надлежащих мер в целях удлинения ее срока службы. Одной из таких мер является охлаждение футеровки. Все современные доменные печи оснащаются устройствами для интенсивного охлаждения футеровки — внутренними холодильниками, которые охлаждают футеровку на значительную часть ее толщины. В настоящее время для охлаждения футеровки доменных печей применяют две системы охлаждения — водяное и испарительное. При водяном охлаждении через систему трубопроводов и охлаждающих устройств — холодильников, представляющих собой чугунные плиты с залитыми в них стальными трубами, пропускают техническую воду или воду из оборотного цикла, охлажденную в брызгальных бассейнах или градирнях. Отбор тепла при водяном охлаждении от элементов охлаждения достигается за счет перепада температуры в подводимой и отводимой воде. При испарительном охлаждении отбор тепла происходит за счет скрытой теплоты парообразования воды, температура которой 100°С и выше, в зависимости от того, какое давление поддерживается в системе испарительного охлаждения.

При этой системе каждый килограмм охлаждающей воды отбирает не 83,7 Дж (20 ккал) тепла, как при водяном охлаждении, а около 2,5 кДж (600 ккал). Вследствие этого расход воды на охлаждение печи резко уменьшается, а также исключается полностью образование накипи в трубках холодильников и охлаждаемых элементах клапанов горячего дутья.

Для испарительного охлаждения применяется химически очищенная вода, получаемая от химической водоочистки ПВС. Испарительное охлаждение работает по замкнутому контуру, поэтому безвозвратные потери химически очищенной воды незначительны. Полученный в системе испарительного охлаждения пар поступает на ПВС для подогрева конденсата, подаваемого на котлы. При испарительном охлаждении расход технической воды сокращается до 70% от расхода воды при водяном охлаждении.

Источник http://iobogrev.ru/tehnologicheskij-process-domennoj-pechi

Источник

Источник