Устройство и работа доменной печи

Полезная информация в статье: «Устройство и работа доменной печи». Статья описывает тематику понятным для неспециалистов языком. Сделаны комментарии юристов и выводы. Если для вашего конкретного случая требуются дополнительные консультации, то обратитесь к дежурному консультанту.

Устройство доменной печи и ее работа

Чугун выплавляют в печах шахтного типа – доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении железа из его оксидов, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в печи.

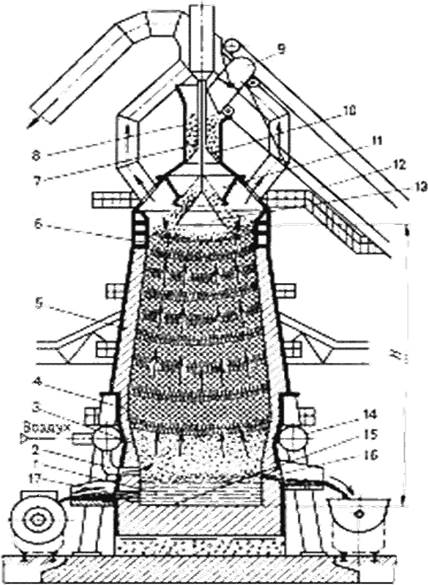

Доменная печь (рисунок 1) имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты.

|

Рисунок1 — Устройство доменной печи

При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60 0 .

При работе печи шихтовые материалы, проплавляясь, опускаются, через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи– это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000 – 5000 м 3 . Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеется камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000 – 1200 0 С и поступает к фурменному устройству 14, а оттуда через фурмы 2 – в рабочее пространство. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается, в других насадка отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Современные доменные печи имеют общую высоту до 80 м при соотношении полезной высоты к максимальному диаметру, равному приблизительно 3 и полезным объемом до 5600 м 3 . Доменная печь является агрегатом непрерывного действия и поэтому все процессы в ней механизированы и автоматизированы.

Не нашли то, что искали? Воспользуйтесь поиском:

Устройство доменной печи и ее работа

Рис.6 Устройство доменной печи

Доменная печь имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 — в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

КОНСУЛЬТАЦИЯ ЮРИСТА

8 800 350 84 37

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи — это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000-5000 м 3 . Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000-1200° С и поступает к фурменному устройству 14, а оттуда через фурмы 2 — в рабочее пространство. Доменная печь имеет несколько воздухе нагревателей: в то время как в одни насадках нагревается, в других насадках отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются

В результате сплавления оксидов Аl2Оз, CaO, MgO, пустой породы руды, флюсов и золы топлива образуется шлак. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3-4 ч, а шлак — через 1-1,5 ч. Чугун выпускают через чугунную летку 16 — отверстие в кладке, расположенное несколько выше лещади, а шлак — через шлаковую летку 17. Чугунную летку открывают бурильной машиной, после выпуска чугуна ее закрывают огнеупорной массой. Чугун и шлак сливают в чугуновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Для студентов недели бывают четные, нечетные и зачетные. 9719 —

| 7564 — или читать все.

Работа доменной печи

Устройство доменной печи дано на рис. 1-2-3. Основанием печи служит фундамент. Различают собственно фундамент — подземный железобетонный массив и пень — ту часть его, которая возвышается над землей. В углублении пня выкладывают из нескольких рядов высокоогнеупорного кирпича или углеродистых блоков лещадь высотой 4—5 м.

Горн состоит из металлоприемника, где накапливается чугун и шлак, и фурменной зоны, где сгорает кокс. Кладка металлоприемника имеет толщину до 1,5 м и охлаждается так же как и боковая поверхность лещади плитовыми чугунными холодильниками. Снаружи горн заключен в броню из стальных листов толщиной 30—36 мм. Стены горна выкладывают из высококачественного шамотного кирпича, применяют также графитовые блоки.

Чугунная летка служит для выпуска чугуна. Она расположена на 500 мм выше лещади, ниже ее н аходится «мертвый» слой жидкого чугуна, предохраняющий! лещадь от разрушения каплями й струями чугуна. Для упрочнения кладки у летки ставят холодильники, укрепленные специальной рамой.

Шлаковые летки расположены на высоте 1,4—1,9 м от лещади. Каждая из леток имеет медную коническую водоохлаждаемую фурму с отверстием диаметром 60—80 мм. В промежут ках между выпусками шлака летки закрывают стопорами — же лезными пробками.

Нагретый воздух подается по воздухопроводу горячего дутья в кольцевую трубу, а от нее — к фурмам их по футерованным

рукавам. Диаметр фурмы у больших печей составляет 175— 200 мм, каждая из фурм вставлена в бронзовый литой холодиль ник, а последний —в чугунный холодильник (амбразуру).

Рис. Горн и заплечики современной доменной печи:

1 — фундамент; 2 — лещадь; 3 — кладка горна; 4 — чугунный холодильник; 5 —бронзовый холодильник; 6 — воздушная фурма; 7 — подвижное колено фурменного прибора; 8 — сопло; 9 — фурменное колено; 10 —плитовые холодильники; 11 — кладка заплечиков; 12 — трубопровод горячего дутья; 13 — кладка распара; 14 — опорное кольцо; 15 — кладка шахты

Заплечики, выложенные в один кирпич, снаружи охлаждаются плитовыми холодильниками с залитыми внутри трубка ми и заключаются в броню. Благодаря интенсивному охлажде нию тонкостенных заплечиков на их рабочей поверхности образуется гарниссаж, защищающий кладку от действия жидких продуктов плавки.

На 2 /3 высоты от низа шахта охлаждается коробчаты ми холодильниками. Давление кладки кожуха и надколошнико вых устройств воспринимается опорным кольцом (мораторное кольцо), лежащим на колоннах.

Рис. 2. Колошниковое устройство современной доменной печи.

Колошниковые устройства (рис. 2) служат для загрузки шихты и отвода газов. Засыпной аппарат имеет малый конус, укрепленный на полой штанге и плотно прижатый к приемной воронке. Большой конус укреплен также на штанге, проходящей внутри штанги малого конуса.

Рис. 3. Поперечный разрез доменного цеха:1— скиповый подъемник; 2 — здание скипового подъемника; 3—козловый кран для подачи руды; 4 — бункерная эстакада; 5 — бункер для руды и флюса; 6 — вагон-весы; 7 — бункер для кокса; 8 — скиповая яма; 9 — скип; 10 — доменная печь; 11—литейный двор; 12 — газоотвод; 13—первый пылеуловитель грубой газоочистки; 14 — второй пылеуловитель грубой газоочистки

Чаша большого конуса крепится на фланце опорного колошникового кольца. Приемная воронка состоит из неподвижной и вращающейся частей. Последняя поворачивается вместе с малым конусом на заданный угол после загрузки очередной шихты, после чего малый конус опускается, и шихта падает на большой конус. Большой конус опускается, когда на нем сосредоточится вся шихта подачи (обычно подача состоит из шести скипов).

Периодические повороты приемной воронки и малого конуса на 60, 120, 180, 240 и 300° обеспечивают более равномерное распределение шихтовых материалов по окружности печи.

Колошниковый газ отводится по четырем симметрично расположенным газоотводам (рис. 3), высота восходящей части которых (более 20 м) способствует возврату в печь крупных частиц шихты, вынесенных газами. Восходящие газоотводы переходят в два нисходящих, объединяющихся в один общий трубопровод, который отводит газ в пылеуловители.

Воздуходувки и воздухонагреватели доменной печи

В настоящее время для подачи дутья в доменные печи применяют турбовоздуходувки.

Турбовоздуходувка — это многоступенчатый центробежный вентилятор. Ее ротор имеет ряд насаженных на общий вал лопаток, которые при вращении направляют воздух к периферии, сжимая и перегоняя его в следующую ступень сжатия. Расход дутья на 1 м 3 полезного объема доменной печи составляет от 2,2 до 2,6 м 3 /мин. Производительность воздуходувок достигает 4000—4300 м 3 /мин. На сжигание 1 т кокса расходуется около 2880 м 3 дутья.

Воздухонагреватель (рис. 4) — цилиндрическая башня высотой 30—50 м и диаметром до 8—10 м. Кожух ее сварен из листовой стали толщиной 10—14 мм, стены выложены из шамотного кирпича в два ряда, кладку насадки делают из высокоглиноземистого кирпича. Внутреннее пространство башни делится на две части: камеру горения и насадочное пространство. Последнее заполнено насадкой — огнеупорной кладкой, образующей пространственную решетку со сквозными каналами, лежащую на массивной чугунной решетке, поддерживаемой чугунными колоннами.

Рис. 4. Высокотемпературный воздухоподогреватель:

1— подкупольное пространство; 2 — насадки; 3 — камера горения; 4 — поднасадочная решетка; 6 — ось штуцера клапана холодного дутья; 6 — ось горелки; 7 — ось люка для зажигания; 8 — ось штуцера клапана горячего дутья; 9 — ось штуцера спускного клапана; 10 — ось штуцера дымового клапана

Очищенный доменный газ смешивается с необходимым количеством воздуха и сжигается горелкой в камере горения. Продукты горения поднимаются вверх, меняют направление в подкупольном пространстве и опускаются вниз сквозь насадку. Пройдя по каналам, они нагревают насадку и, охладившись до 150—200° С, отводятся в борова и дымовую трубу. После нагревания купола до 1200—1400° сжигание газа прекращают и через насадку снизу вверх пропускают холодное дутье.

Воздух при движении забирает тепло насадки, нагреваясь до 1000—1200° С и по трубопроводу горячего дутья вводится в кольцевую трубу доменной печи, а из нее распределяется по фурмам. Насадка имеет ячейки размером 60X60 мм при толщине кирпича 50 мм; поверхность нагрева воздухонагревателя, необходимая для печи объемом 1515 м 3 , равна 30000 м 2 .

Загрузочные устройства доменной печи

Доменные печи полезным объемом 1513 и 3200 м 3 имеют суточную производительность соответственно 3000 и 6000 т чугуна и потребляют 6000 или 13000 т шихтовых материалов в сутки. Бесперебойная работа в таких масштабах возможна лишь при полной механизации загрузки.

Загрузочные и подъемные механизмы связаны между собой автоматической блокировкой, позволяющей управлять загрузкой одному человеку — машинисту вагона весов. Скиповая система (см. рис. 3) доставки шихты на колошник не позволяет достигнуть полной автоматизации, поэтому в настоящее время необходим переход на транспортерную систему, позволяющую загружать печь полностью автоматически по заданной программе.

Уборка чугуна и шлака доменной печи

После выпуска чугуна летку закрывают огнеупорной массой нагнетаемой в канал летки поршневой машиной (пушкой) с электрическим или пневматическим приводом. Чугун отвозят ковшами емкостью 80—100 т, футерованными шамотным кирпичом.

Передельный чугун направляют в сталеплавильный цех и заливают там в миксер — цилиндрический футерованный сборник емкостью от 600 до 2000 т, предназначенный для усреднения химического состава и хранения запаса жидкого чугуна.

Литейный чугун поступает на разливочную машину, которая представляет собой бесконечный конвейер из чугунных изложниц, шарнирно скрепленных роликами, движущимися по направляющим. Жидкий чугун из ковша сливается в желоб, а с него — в изложницы. Зубцы ведущего колеса конвейера последовательно захватывают ролики и весь конвейер приводится в движение. Когда изложницы огибают верхнее направляющее зубчатое колесо, чушки чугуна массой около 50 кг выпадают из них и по желобу сбрасываются на железнодорожную платформу.

Шлак ковшами отвозят в отвал или гранулируют и используют для производства кирпича, цемента в строительстве й для других нужд.

Пылеулавливание и очистка доменных газов

Колошниковый газ при работе на руде выносит до 170 кг пыли на 1 т чугуна. При работе на агломерате и повышенном давлении на колошнике вынос пыли уменьшается в 3—5 раз. Для эффективного сжигания и в целях предупреждения засорения топочных устройств газ очищают от пыли. Чем сложнее устройства для сжигания газа, тем тщательнее должна быть очистка.

Очистку обычно производят в три стадии: грубую — до содержания пыли 4—1 г/м 3 , полутонкую 0,8—0,1 г/м 2 и тонкую —

Грубая очистка в двух последовательно расположенных сухих пылеулавливателях (см. рис. 3) удаляет около 80% пыли. После этого газ поступает в скруббер (рис. 5) мокрой полутонкой -очистки, а из него с содержанием 0,8—0,2 г/м 3 пыли — в мокрые динамические газоочистители (дезинтеграторы) или электрофильтры.

Дезинтегратор (рис. 6) —мощный вентилятор, засасывающий газ из скруббера. На его валу укреплен диск с лопастями и консольными стержнями — бичами. Последние при вращении диска входят в промежутки между неподвижными бичами, укрепленными на корпусе машины. Лопасти захватывают газ из двух боковых подводов, бичи перемешивают его с водой, непрерывно подаваемой по сифонным трубам. Влажная пыль отбрасывается в сливной канал, а газ вместе с водяным туманом подается лопастями вентилятора в выходное отверстие средней камеры. Капли воды отбрасываются на стенки и стекают вниз, в сливную трубу, а очищенный газ выходит по газоотводу. Производительность дезинтегратора 80000 м 3 /ч. Содержание пыли на выходе составляет около 0,1—0,02 г/м 3 при расходе воды 0,5—0,6 л/м 3 газа.

Для тонкой газоочистки применяют также трубчатые электрофильтры, обычно совмещенные со скруббером мокрой полутонкой газоочистки. Осадительными электродами служат круглые или шестигранного сечения трубы диаметром 150—300 мм и длиной 3000— 4000 мм. Вода, орошающая насадки скруббера, стекает в отстойник. Производительность каждого такого агрегата составляет 40000 м 3 /ч; содержание пыли снижается от 0,07—0,2 г/м 3 при расходе воды 4— 3,5 л/м 3 и электроэнергии 0,55 кВтХч на 1000 м 3 газа.

Управление доменной печью

Для контроля и управления плавкой служат приборы, показывающие и регистрирующие температуру, состав, давление дутья и колошникового газа, температуру стен печи в различных участках, подачу шихты и уровень ее в печи.

Разработаны схемы автоматизации на основе непрерывного контроля качества и количества поступающих шихтовых материалов и получаемых продуктов, а также показателей теплового баланса. Все это обобщают уравнениями, на основе решения которых счетно-решающая машина управляет ходом плавки.

Основные технико-экономические показатели доменной плавки

Суточная производительность и расход кокса на тонну выдавленного чугуна зависят от размеров печи.

Рис. 5. Скруббер тонкой газоочистки; полутонкая очистка и электрофильтры:

1 — вход грязного газа; 2 — насадки мокрой газоочистки; 3 — секции электрофильтров; 4 — отвод очищенного газа

Рис. 6 . Дезинтегратор:

1 — сифонные трубы; 2 — лопасти для нагнетания газа; 3 — распределительный конус; 4 — корпус; 5 — кольца, скрепляющие бичи; 6 — вал; 7 — распределительный конус; 5 — неподвижные бичи; 9 — трубы для отвода грязной воды; 10 —выход чистого газа; 11 — боковые подводы; 12 — подвижные бичи; 13 — диск; 14 — сливной канал

Сравнение работы различных доменных печей возможно по коэффициенту использования полезного объема, являющемуся частным от деления полезного объема печи на ее суточную производительность :

К. и. п. о = ((Vполез):Р) м 3 /(т•сут).

Для печей, выплавляющих передельный чугун, данный коэффициент находится в пределах от 0,50 до 0,70 м 3 /т.

Удельный расход кокса колеблется в пределах от 0,5 до 0,7 т на 1 т чугуна и зависит от качества сырья, его подготовки и управления плавкой.

Принцип и технология плавления в мартеновской печи

Представляю вашему вниманию статью о мартеновской печи и принципе её работы. Каждый стремится узнать что-то новое и полезное, то что интересно, познавательно и может расширить наш кругозор. Поэтому рассмотрим процесс и технологию производства стали в мартеновской печи более детально.

Устройство мартеновской печи

Мартеновская печь (мартен) — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества.

Мартеновская печь (мартен) — плавильная печь для переработки передельного чугуна и лома в сталь нужного химического состава и качества.

Мартеновская печь по устройству и принципу работы является пламенной отражательной регенеративной печью. В плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича.

Рабочее плавильное пространство ограничено снизу подиной, сверху сводом, а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна для подачи шихты и флюса, а в задней – отверстие для выпуска готовой стали.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора.

Регенератор – камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов.

В конструкции печи выделяют две основные части:

- верхнее строение печи, состоящее из рабочего пространства и головок, расположенных на двух его концах и служащих попеременно для подачи газообразного топлива и воздуха, предварительно подогретого (подогретых) в регенераторе, и для отвода продуктов горения;

- нижнее строение печи, состоящее из шлаковиков для собирания пыли и шлаков, уносимых дымовыми газами, и регенераторов, аккумулирующих теплоту продуктов горения, с последующей её отдачей воздуху.

Мартеновский способ выплавки стали в свое время позволил из доступного сырья получать конструкционную и спецсталь как на больших, так и на малых металлургических предприятиях.

Мартеновская печь относится к типу отражательных печей.

Ванна, где идет плавка, выложена огнеупорным кирпичом. Над ванной — сферический свод. Продукты горения топлива, а вместе с ними и тепло отражаются от свода и направляются в ванну, где и расплавляют металл. Такая конструкция обеспечивает равномерное распределение тепла по всей площади ванны.

Принцип работы мартеновской печи

Принцип работы мартеновской печи основан на любопытном свойстве сплавов, называемых эвтектическими или просто эвтектиками.

Иногда эвтектики называют твердыми растворами, но это неверно. В растворе вещества смешиваются на молекулярном или субмолекулярном (кластерном) уровне, а микроструктура эвтектик хорошо видна под обычным оптическим микроскопом.

Эвтектики широко используются в промышленности и в быту: латунь, бронза, свинцово-оловянные припои это эвтектические сплавы 2-х и более металлов.

Чугун и простая конструкционная сталь представляют собой эвтектики железа и углерода, а легированная сталь – сложную эвтектику их же с легирующими присадками.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса:

- скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25-45 % чушкового передельного чугуна, процесс применяют на заводах, где нет доменных печей, но много металлолома;

- скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55-75 %), скрапа и железной руды, процесс применяют на металлургических заводах, имеющих доменные печи.

Большинство печей стационарные.

Качающиеся обычно применяются для переработки фосфористых чугунов, так как при этом требуется несколько раз«скачивать» богатый фосфором шлак, что легче осуществлять на качающихся печах. Они могут отапливаться жидким (мазутом) или газообразным (природный, смешанный, генераторный газ) топливом.

Смешанный газ(коксовый и доменный) и генераторный газ, обладающие недостаточной теплотой сгорания, перед поступлением в рабочее пространство подогреваются в регенераторах примерно до 1150 градусов.

Природный газ и мазут используются без подогрева.

Кислород, служащий для интенсификации горения топлива, вводится через фурмы, помещенные в головках печи, а подаваемый для продувки ванны — через фурмы, опускаемые в отверстия в своде.

Некоторое количество топлива может поступать вместе с кислородом в рабочее пространство печи с помощью топливо-кислородных горелок, также опускаемых через свод.

Печи, отапливаемые низкокалорийными видами газообразного топлива, имеют две пары шлаковиков и две пары регенераторов (для подогрева газа и подогрева воздуха), располагаемых попарно соответственно под каждой головкой печи; отапливаемые мазутом или природным газом имеют под каждой головкой по одному шлаковику и одному регенератору — только для подогрева воздуха.

Несмотря на наличие регенераторов, отходящие газы перед дымовой трубой имеют температуру 400-800 градусов.

Для утилизации этого тепла за печью устанавливают котлы-утилизаторы. Печи оборудованы контрольно-измерительной аппаратурой, позволяющей не только контролировать их работу, но и автоматически поддерживать заданный тепловой режим в различные периоды плавки.

Технология плавления в мартеновской печи

Периоды процесса получения стали в мартеновской печи длятся от пяти до восьми часов (при скоростном сталеварении — до 4,5—5,5 часа) и состоят из этапов:

Плавление начинается ещё до окончания загрузки печи. Плавление стараются проводить при максимальной температуре, чтобы препятствовать растворению в металле газов и не допустить излишнего окисления. В этот период интенсивно окисляются кремний, марганец, железо, фосфор, образуется большое количество закиси железа.

Во время плавления в результате реакций окисления примесей формируется шлак. К моменту полного расплавления всей шихты отбирается проба металла на химический анализ.

После спуска первичного шлака и наводки нового с помощью извести в металле достигается нужное содержание фосфора. Если его содержание превышает допустимое, то операция спуска и наводки нового шлака повторяется несколько раз.

Кипение и окисление.

Период кипения предназначен для доведения состава металла (главным образом по содержанию углерода) до требуемого и нагрева металла до температур, обеспечивающих дальнейшую разливку.

Главной реакцией этого периода является реакция окисления углерода. Образующаяся окись углерода в виде газовых пузырей всплывает через толщу металла, проходит шлак и удаляется в атмосферу печи.

Процесс выделения пузырей углерода создает впечатление кипения.

Этот процесс позволяет перемещать всю толщу металла, приводит к выравниванию химического состава металла, а также ускоряет процесс нагрева металла по всей высоте ванны и очищает металл от находящихся в нем газов и неметаллических включений. В этот же период происходит реакция удаления серы из металла.

Кислород для окисления углерода может попадать в металл тремя способами:

- обычно самый медленный – диффузией из атмосферы печи через слой шлака;

- присадкой в ванну железной руды, желательно в виде кусков агломерата или в виде окатышей;

- самый интенсивный – продувкой металла через водоохлаждаемые кислородные или воздушные фурмы, обычно располагаемые в своде печи.

Если к окончанию плавки в стали растворено большое количество закиси железа, это придаёт стали хрупкость в горячем состоянии — красноломкость.

Для удаления кислорода сталь раскисляют ферросилицием, ферромарганцем или алюминием. Иногда для проверки раскалённый кусок стали подвергают ковке — при плохой раскисленности образуются трещины.

При необходимости, после раскисления вводят легирующие элементы: ферротитан, феррохром, высококремнистый ферросилиций, чистый никель и другие. После окончания плавки сталь выпускают в ковш.

Для ускорения процесса и повышения производительности на 15—25 % используют кислород. Его вводят при плавке двумя способами:

- обогащая факел пламени в период завалки и расплавления шихтовых материалов;

- продувая через жидкую ванну в период выгорания углерода.

Работа мартеновских печей в значительное степени автоматизированa.

В целом мартеновский процесс делят на периоды:

- Заправка печи (осмотр и исправление дефектов кладки подины и порогов окон);

- Завалка и прогрев твердых материалов шихты;

- Заливка жидкого чугуна (скрап-рудный процесс) или завалка твердого чугуна (скрап-процесс);

- Плавление (догрев до температуры плавления твердых материалов, расплавление и перегрев металла над температурой ликвидуса на 30-40 °С);

Доводка плавки (окончательная рафинировка металла и перегрев расплава по отношению к температуре плавления на 55-60 °С).

Период обычно состоит из двух этапов:полировка или рудное кипение, т.е. кипение при добавках железной руды и чистое кипение, т.е. кипение без добавок;

Для экономии топлива в мартеновских печах и улучшения их экологических характеристик можно рекомендовать следующее:

- интенсификация теплообмена в рабочем пространстве печи путём повышения температуры факела (использование кислорода) и повышения светимости факела (добавка к газовому факелу мазута или угольной пыли, самокарбюрация);

- широкое использование кислорода при разогреве твердой шихты газокислородными горелками и при продувке кислородом ванны в периоды плавления и доводки;

- использование кислородно-водяной смеси или многосопловых кислородных фурм для продувки жидкой ванны, что приводит к резкому сокращению пылеобразования;

- использование испарительного охлаждения для элементов печи: рам завалочных окон, пятовых балок и др. Преимущества испарительного охлаждения: сокращение расхода воды по сравнению с водяным охлаждением в 60 раз, резкое сокращение простоев печи на ремонты, получение большого количества пара (6-7 т/ч с одной крупной печи);

- применение в скрап-процессе взамен твердого чугуна жидкого чугуна, выплавляемого в вагранках. Это позволяет приблизить показатели скрап-процесса к показателям скрап-рудного процесса;

- утилизация физической теплоты продуктов горения для подогрева воздуха перед регенератором (в рекуператоре) или для получения пара (в котле-утилизаторе).

Здравствуйте, дорогие читатели! Меня зовут Виталий Иванович, и я занимаюсь строительством печей, каминов и установкой отопительного оборудования.

Вот уже более 40 лет, начиная в далеком 1977 году помощником печника я изучаю это дело и совершенствую свои навыки. С выходом на пенсию стало больше свободного времени и я решил поделиться своим опытом с вами. Читайте на здоровье и задавайте вопросы в комментариях!

Схема доменной печи в разрезе

Доменная печь после многочисленных преобразований и модернизаций на современном этапе представляет собой конструкцию для получения чугуна как основного ингредиента сталелитейной промышленности.

Устройство доменной печи позволяет вести непрерывную плавку до капитального ремонта, который проводится с периодичностью один раз в 3-12 лет. Остановка процесса приводит к образованию сплошной массы из-за спекания компонентов (закозления). Для ее извлечения необходима частичная разборка агрегата.

Рабочий объем современной доменной печи достигает 5500 м3 при высоте 40 м. Она способна выдать около 6000 т чугуна за одну плавку. А специальное оборудование, обслуживающее системы, расположенные вокруг, занимает несколько десятков гектар земли.

Доменная печь используется для производства литейного чугуна, который в дальнейшем проходит плавку для получения различных марок чугунов или отправляется на восстановление для получения конструкционных сталей.

Большая потребность в металле совпала по времени с этапом электрификации и механизации производства. В связи с этим успехи черной металлургии связаны с началом использования электроприводов, электрических систем автоматического управления на всех этапах производственного процесса.

Устройство доменной печи

На заре черной металлургии плавку болотной руды проводили в домнице – это мини домна, воздух в которую поступал от мехов. А обогащение железа углеродом происходило от древесного угля. Объемы выплавляемого металла таким способом были невелики и отличались периодичностью.

Конструкция доменной печи

Строение доменной печи напоминает шахту. Ее диаметр в три раза меньше высоты. Монтаж высотной конструкции осуществляется на бетонном фундаменте толщиной 4 м. Необходимость в таком массивном фундаменте возникает из-за массы домны, которая более 30 000 т.

На фундаментной плите закрепляются колонны и цельный (монолитный) цилиндр, которые изготавливаются и термостойкого бетона. Внутреннее пространство конструкции обложено огнеупорными материалами, а верхняя часть шамотом. В районе заплечников, где температура достигает 2000°С — графитированными материалами, а под ванной с чугуном — футеровка из глинозема. Также на фундаменте монтируется печной горн.

Нижняя часть доменной печи, где температура максимальна, оборудуется холодильниками с водяным охлаждением.Для удержания собранной огнеупорной конструкции, с внешней стороны доменная печь заключена в металлическую рубашку толщиной 40 мм.

Процесс восстановления железа происходит из руды в среде известнякового флюса при высокой температуре. Температура плавления достигается горением кокса. Для поддержания горения необходим воздух, поэтому в домне установлены 4 — 36 фурм или леток.

Большой внутренний объем нуждается в больших объемах воздуха, которые подают турбинные нагнетатели. Чтобы не снижать температурный, режим воздух перед подачей подогревается.

Схематически доменная печь выглядит следующим образом.

Схема расположения оборудования для доменного производства

Состав конструкции производства литья:

- шихта (руда и известняк);

- коксовый уголь;

- загрузочный подъемник;

- колошник, предотвращающий попадание газов из домны в атмосферу;

- слой загруженного кокса;

- шихтовый слой;

- воздушные нагнетатели;

- отводимый шлак;

- литьевой чугун;

- емкость для приема шлака;

- приемный ковш для расплава;

- установка типа Циклон, очищающая от пыли доменный газ;

- кауперы, регенераторы газов;

- дымоотводящая труба;

- воздухоподвод в кауперы;

- угольный порошок;

- печь для спекания кокса;

- емкость для хранения кокса;

- отведение колошникового газа высокой температуры.

Доменная печь обслуживается вспомогательными системами.

Колошник – это затвор домны. От его исправной работы зависит экологическая обстановка вокруг производства.

- воронка приемная;

- воронка маленького конуса, вращающаяся;

- конус маленький;

- межконусное пространство;

- конус большой;

- скип.

Принцип работы колошника следующий:

- Большой конус опущен, а малый поднят. Окошки во вращающейся воронке перекрыты.

- Скип осуществляет загрузку шихты.

- Поворачиваясь, воронка открывает окна, и шихта осыпается на малый конус 3. затем возвращается на место.

- Конус поднимается, тем самым препятствует выходу доменных газов.

- Конус опускается для передачи шихты в межконусное пространство, затем поднимается на исходную позицию.

- Конус опускается, а вместе с ним шихта загружается в доменную шахту.

Такая дозированная подача обеспечивает послойное распределение материалов.

Скип – черпак, при помощи которого осуществляется загрузка. Она выполняются по конвейерной технологии. Воздушные нагнетатели – летки и фурмы осуществляют подачу воздуха в доменную шахту под давлением 2-2,5 МПа.

Фурма и чугунная летка

Кауперы служат для нагревания подаваемого воздуха. В регенераторах он подогревается доменными газами, снижая тем самым энергетическую нагрузку на агрегат. Воздух нагревается до 1200°С и подается в шахту. При снижении температуры до 850°С подача прекращается, возобновляется цикл нагрева. Для бесперебойной подачи горячего воздуха устанавливается несколько регенераторов.

Принцип работы домны

Для получения чугуна необходимы следующие ингредиенты: шихта (руда, флюс, кокс), высокая температура, постоянная подача воздуха для обеспечения непрерывного горения.

Термохимические реакции

Восстановление железа из окислов путем ступенчатой химической реакции:

Получение необходимого количества углекислого и угарного газа обеспечивает горение кокса:

Для отделения железа от примесей используется известняковый флюс. Химические реакции, образующие шлак:

Принцип работы доменной печи таков. После загрузки доменную печь начинают разжигать газом. По мере повышения температуры подключается каупер и начинается продувка воздухом. Кокс – топливо для доменной печи – начинает интенсивнее гореть, и температура в шахте значительно увеличивается. При разложении флюса образуется большое количество углекислого газа. Угарный газ в химических реакциях выступает восстановителем.

Схема производства чугуна

После сгорания кокса и разложения флюса столб шихты опускается, сверху добавляется очередная порция. Снизу в самой широкой части шахты происходит полное восстановление железа при температурах 1850°С — 2000°С. Затем оно стекает в горн. Здесь происходит обогащение железа углеродом.

Температура в доменной печи изменяется в сторону увеличения по мере опускания шихты. Процесс восстановления протекает при 280 °С, а плавка происходит после 1500 °С.

Разлив расплава происходит в два этапа. На первом через летки сливается шлак. На втором через чугунные летки сливается чугун. Больше 80% выплавляемого чугуна идет на производство стали. Из остального чугуна отливают в опоках болванки.

Работает доменная печь непрерывно. От загрузки шихты до получения сплава проходит 3-20 дней — все зависит от объема печи.

Обслуживание и ремонт доменной печи

Любому оборудованию, работающему в круглосуточном режиме, требуется постоянное обслуживание. Регламенты закладываются в технический паспорт оборудования. Несоблюдение графика технического обслуживания влечет за собой сокращение срока эксплуатации.

Работы по техническому обслуживанию доменных печей делятся на периодические и капитальные ремонты. Периодические работы проводятся без остановки рабочего процесса.

Капитальный же ремонт по объему выполняемых работ делится на три разряда. Во время первого разряда производится осмотр всего оборудования, при этом из шахты извлекаются расплавы. Во время второго разряда производится ремонт футеровки, замена вышедших из строя элементов оборудования. При третьем разряде производится полная замена агрегата. Обычно такой ремонт совмещают с модернизацией или реконструкцией домны.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Домна, или доменная печь – это сложный комплекс технологического оборудования, используемый в металлургической промышленности для получения черного металла. Фактически, это большое сооружение, которое включает в себя не только печь, но и вспомогательные узлы.

Для чего нужна доменная печь? Цель у нее одна – получение чугуна, который будет использоваться в металлургии для изготовления машин, оборудования и прочих металлсодержащих изделий.

Принцип работы

Принцип работы доменной печи состоит в следующем: в приемную камеру загружается рудная шихта с коксом, известняковым флюсом. В нижней части осуществляется периодический выпуск чугуна/ферросплавов и отдельно расплава шлака. Так как при выпуске уровень материала в домне понижается, требуется одновременная загрузка новых партий шихты.

Процесс работы постоянный, горение поддерживается при контролируемой подаче кислорода, что обеспечивает большую эффективность.

Конструкция доменной печи обеспечивает непрерывный процесс переработки руды, срок эксплуатации домны составляет 100 лет, капитальный ремонт проводится каждый 3-12 лет.

Фото доменной печи

Кто изобрел?

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Схемы доменной печи

Схемы доменной печи в разрезе (разные варианты):

Устройство домны

Конструкция домны очень сложная, это большой комплекс, который включает в себя следующие элементы:

- зона горячего дутья;

- зона плавления (сюда входят горн и заплечики);

- распар, то есть зона, где происходит восстановление FeO;

- шахта, где происходит восстановление Fe2O3;

- колошник с предварительным нагревом материала;

- загрузка шихты и кокса;

- доменный газ;

- зона, где находится столб материала;

- выпуски для шлака и жидкого чугуна;

- сбор для отходящих газов.

Высота доменной печи может достигать 40 м, вес – до 35 000 тон, вместимость рабочей зоны зависит от параметров комплекса.

Точные значения зависят от загрузки предприятия и его назначения, требований к объемам получаемого металла и прочих параметров.

Более подробный вариант устройства:

Разряды ремонта домны

Для поддержания рабочего состояния домны регулярно проводится капитальный ремонт (каждый 3-15 лет). Он разделяется на три вида:

- Первый разряд включает в себя работы по выпуску продуктов плавления, осмотру оборудования, занятого в технологическом процессе.

- Второй разряд – это полная замена элементов оборудования, подлежащего средним ремонтным работам.

- Третий разряд требует полной замены устройства, после чего выполняется новая засыпка сырья с правкой колошников.

Системы и оборудование

Доменная печь – это не только установка для получения чугуна, но и многочисленные вспомогательные узлы. Это система подачи шихты и кокса, отвод шлака, расплавленного чугуна и газов, система автоматического управления, кауперы и многое другое.

Принципы работы печи остались такими же, как и столетия назад, но современные компьютерные системы и автоматизация производства сделали домну более эффективной и безопасной.

Кауперы

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Современное устройство доменной печи предполагает использование каупера для нагрева подаваемого воздуха. Это установка циклического действия из жаростойкого материала, которое обеспечивает нагрев насадки до 1200°С.

Каупер включает при остывании насадки до 800-900°С, что позволяет обеспечить беспрерывность процесса, снизить расход кокса и повысить общую эффективность конструкции.

Ранее такое устройство не применялось, но начиная с 19 в. оно является обязательно частью домны.

Количество батарей кауперов зависит от размеров комплекса, но обычно их не менее трех, что делается с расчетом на возможную аварию и сохранение работоспособности.

Колошниковый аппарат

Колошниковый аппарат — эта часть является наиболее ответственной и важной, включающей в себя три газовых затвора, действующих по согласованной схеме.

Цикл работы этого узла выглядит следующим образом:

- в исходном положении конус поднят, он преграждает выход, нижний конус опущен;

- скип загружает в колошник шихту;

- вращающаяся воронка поворачивается и пропускает сырье через окна на малый конус;

- воронка возвращается в исходное положение, закрывая окна;

- малый конус опускается, загрузка проходит в межконусное пространство, после чего конус поднимается;

- большой конус принимает исходное положение, выпуская шихту в полость домны для переработки.

Скипы — это специальные подъемники шихты. При помощи таких подъемников калошей из скиповой ямы захватывается сырье, подаваемое наверх по наклонной эстакаде.

Затем калоши опрокидываются, подавая шихту в загрузочную область, и возвращаются вниз за новой порцией. Процесс этот сегодня осуществляется автоматически, для управления используются специальные компьютеризированные узлы.

Фурмы и летки

Сопло фурмы печи направлено в ее полость, через него можно наблюдать течение процесса плавки. Для этого через специальные воздуховоды монтируются гляделки с жаростойкими стеклами. На срезе давление может достигать значения в 2,1-2,625 МПа.

Летки используются для слива чугуна и шлака, сразу после выпуска они плотно запечатываются специальной глиной. Раньше использовались пушки, которые выстраивали пластичным глиняным ядром, сегодня применяются дистанционно управляемые пушки, которые могут подходить к конструкции вплотную. Такое решение дало возможность снизить травматичность и аварийность процесса, сделать его более надежным.

Как сделать доменную печь своими руками?

Нюансы

Производство чугуна является высокорентабельным бизнесом, но наладить изготовление черного металла без серьезных финансовых инвестиций невозможно. Доменная печь своими руками в «кустарных условиях» – это просто нереализуемо, что связано со многими особенностями:

- крайне высокая стоимость домны (такие расходы могут себе позволить исключительно крупные комбинаты);

- сложность конструкции, несмотря на то, что чертеж доменной печи можно найти в свободном доступе (выше схемы), собрать полноценный агрегат для производства чугуна не получится;

- физлица и ИП не могут заниматься деятельностью по изготовлению чугуна, на это просто никто не выдаст лицензию;

- залежи сырья для черной металлургии практически исчерпаны, окатышей или агломерата в свободной продаже нет.

Но в домашних условиях можно собрать имитацию печи (мини-доменную печь), при помощи которой можно плавить металл.

Но работы эти требуют максимального внимания и крайне не рекомендуются при отсутствии опыта. Зачем может потребоваться изготовление подобной конструкции? Чаще всего – это обогрев для теплицы или дачи с максимально эффективно используемым топливом.

Инструменты и материалы

Для изготовления конструкции в домашних условиях, надо приготовить:

- металлическая бочка (можно заменить на трубу с большим диаметром);

- два отрезка трубы круглого сечения с меньшим диаметром;

- отрезок швеллера;

- листовая сталь;

- уровень, ножовка по металлу, рулетка, молоток;

- инвертор, набор электродов;

- кирпичи, глиняный раствор (необходимы для фундамента конструкции).

Все работы надо проводить только на улице, так как процесс достаточно грязный и требующий наличия свободного пространства.

Пошаговая инструкция

- На приготовленной заготовке в виде бочки срезается верх (его следует оставить, так как он понадобиться дальше).

- Из стали вырезается круг с диаметром, меньшим чем диаметр бочки, в нем делается отверстие для трубы.

- Труба аккуратно приваривается к кругу, внизу сваркой крепятся отрезки швеллера, которые будут придавливать топливо во время работы печи.

- Крышка печи изготавливается из отрезанного ранее дна бочки, в котором делается отверстие для закладного люка с дверкой. Также необходимо сделать дверку, через которую будут удаляться остатки золы.

- Печь обязательно устанавливается на фундамент, так как в процессе работы она очень сильно нагревается. Для этого сначала устанавливается бетонная плита, затем выкладывается несколько рядов из кирпича, образующих углубление в центре.

- Для отвода продуктов сгорания монтируется дымоходная труба, диаметр прямой части будет больше, чем диаметр корпуса печи (требуется для лучшего отвода газов).

- Отражатель не является обязательным элементом конструкции, но его использование позволяет повысить КПД печи.

Особенности конструкции

Особенностями такой самостоятельно изготовленной печи являются:

- уровень КПД хороший;

- есть возможность работы в автономном режиме до 20 часов;

- в печи происходит не активное горение, а тление с постоянным выделением тепла.

Главным отличием «бытовой» доменной печи будет ограничение доступа воздуха к камере сгорания, то есть тление дров или угля будет происходит при низком уровне кислорода. По схожему принципу работает и промышленная домна, но бытовая применяется только для отопления, плавить металл в ней нельзя, хотя температура внутри камеры будет достаточной.

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды;

- приточные станции бункерной эстакады и центрального узла;

- бункерная эстакада;

- компрессорная станция (установлена на литейном дворе);

- установка для вдувания пылеугольного топлива;

- утилизационная ТЭЦ;

- центр управления и административный корпус;

- литейный двор;

- домна;

- воздухонагревательные блоки;

- насосная станция.

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.

Вывод

Домна – металлургическое оборудование, позволяющее получить чугун посредством переработки железной руды в промышленных масштабах.

Особенность технологии обеспечивает не только высокое качество получаемой продукции, но и экономный расход кокса. В процессе производства можно контролировать условия плавки, применяя для этого компьютеризированные системы и получая продукт со строго заданными свойствами.

Назначение доменной печи – осуществление процессов выплавки ферросплавов и чугуна. Для производства этих материалов используется железорудное сырье. История происхождения названия такого оборудования уходит корнями в 14 век. Термин «доменная» возник от слова дутье. Первые печи появились в Европе, а затем, уже после 16 века, пришли в Россию.

Устройство доменной печи выглядит следующим образом: печь установлена на фундаменте, а снаружи ее покрывает стальной кожух. Фундамент достаточно высок, его поверхностная, жароустойчивая часть называется пнем. Кожух обычно имеет толщину от 4 до 6 см, внутри него, вдоль стенок, находятся огнеупорные изделия. На верхушке фундамента выложена лещадь, подвергающаяся гидростатическому давлению выплавляемой массы и воздействию высоких температур. Кладки лещади, находящиеся внутри кожуха, окружают специальные холодильники. Они представлены чугунными плитами со змеевиками, по которым осуществляется циркуляция воды.

Оборудование, незаменимое в черной металлургии

Производство доменных печей – одна из нелегких задач в области металлургии. Но в то же время эта конструкция насчитывает уже не одно столетие. С развитием научно-технического прогресса, конструкция печи немного видоизменилась, стали прибавляться элементы и детали, позволяющие намного ускорить производственный процесс. Кроме того, многие сложные для осуществления контроля режимы в современных печах автоматизировались.

Работа доменной печи – важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

Принцип работы оборудования

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала. В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи – аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь. Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Шихта в современном понимании – это смесь кокса, железорудного агломерата и офлюсованного сырья. Перед процессом плавки шихта проходит специальную подготовку. Сначала она дробится, затем просеивается. После просеивания крупные куски отправляются на повторное дробление.

Результатом процесса горения становится повышение температуры. Высшая температурная точка может достигать значения более 2000 градусов Цельсия. Процессы происходят под давлением горячих газов. При подъеме эти газы остывают до 300-400 градусов у кокошника.

Назначение печей

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии. Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям. Выплавка производится в доменной печи из пустых пород и рудного вещества. В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа – один из основных этапов производства чугуна. В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления. Существуют печи коксовые и древесноугольными. Первые работают на коксе, вторые, соответственно – на древесном угле. Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Индустриальная доменная печь, называемая плавильной, предназначена для перевода обрабатываемого материала из одного состояния в другое. Так, твердое состояние постепенно, под воздействием температуры, превышающей температуру плавления, переходит в жидкое. Материал, доведенный до жидкого состояния может находиться во взвешенном положении, а также в кристаллизаторе, тигле, горне шахты или ванне на подине. Индустриальные доменные печи применяются в целях производства металлов из руд. Именно в них проходят еще процессы выплавки цветных металлов и стали, варки стекла и прочих.

Ремонт доменных печей можно проводить несколькими способами. Основные ремонтные работы производятся по мере необходимости или в связи с плановым капитальным ремонтом. Именно в этот период непрерывный процесс работы приостанавливается. Капитальный ремонт делится на три вида разрядов. По первому ремонтному разряду надлежит выпускать из горна жидкие продукты плавки полностью и проводить тщательный осмотр всего оборудования. Второй разряд обозначает средний ремонт с заменой некоторых элементов. Третья категория ремонта подразумевает смену засыпных устройств и поправку колошниковой защиты.

Источник http://tksprinter.ru/ustrojstvo-i-rabota-domennoj-pechi/

Источник http://bestpechi.ru/martenovskaya-pech

Источник http://www.otvetimpochemy.ru/shema-domennoj-pechi-v-razreze/