Содержание

Экструзионное оборудование — что это такое

Информация

Информация

Экструдеры

По устройству и принципу работы основного узла, продавливающего расплав в головку, экструдеры подразделяются на шнековые, бесшнековые и комбинированные.

Основным оборудованием для переработки пластмасс методом экструзии служат шнековые машины, называемые также червячными прессами.

В отдельных случаях переработки пластмасс применяются бесшнековые, или дисковые, экструдеры, в которых рабочим органом, продавливающим расплав в головку, является диск особой формы. Движущая сила, продавливающая расплав, создается в них за счет развития в расплаве нормальных напряжений, направленных перпендикулярно касательным (совпадающим с направлением вращения диска).

Дисковые экструдеры применяются, когда необходимо получить улучшенное смешение компонентов смеси. Из-за невозможности развивать высокое давление формования такие экструдеры применяются для получения изделий с относительно невысокими механическими характеристиками и небольшой точностью геометрических размеров.

Комбинированные экструдеры имеют в качестве рабочего органа устройство, сочетающее шнековую и дисковую части, и называются червячно-дисковыми. Применяются для обеспечения хорошего смесительного эффекта, особенно при переработке композитов. На них перерабатываются расплавы пластмасс, имеющие низкую вязкость и достаточно высокую эластичность.

Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; одно- и двухступенчатые; универсальные и специализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком; с зоной дегазации и без нее; с вращением шнеков в одну и в противоположные стороны, и т. п.

Наиболее простым является одношнековый экструдер без зоны дегазации (рис. 1). Основными элементами экструдера являются обогреваемый цилиндр, шнек (с охлаждением или без него), сетки, размещаемые на решетке, и формующая головка. В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля, в частности с различным характером изменения глубины h нарезки по длине шнека (рис. 2).

Рис. 1. Схема одношнекового экструдера:1- бункер; 2- шнек; 3- цилиндр; 4- полость для циркуляции воды; 5- нагреватель; 6- решетка с сетками; 7- формующая головка; /, //, ///- технологические зоны (пояснения в тексте).

а- шнек общего назначения с тремя (/, //, III) геометрическими зонами; б- шнек для переработки высококристаллических полимеров (в- шнек для экструзии ПВХ; D- наружный диаметр; L- длина (технологическая) шнека; h- глубина нарезки шнека

В зависимости от вида выпускаемого изделия применяют либо коротко-, либо длинношнековые машины, т. е. с малым или большим отношением длины L к диаметру D шнека (L/D) (рис. 2). Значения D и L/D являются основными характеристиками одношнекового экструдера. Параметрический ряд отечественных экструдеров построен по диаметрам шнека: D = 20; 32; 45; 63; 90; 125; 160; 200; 250; 320 мм. В наименовании типоразмера пресса указываются D и L/D. Например,

ЧП-45х20 означает следующее: ЧП- червячный пресс, D = 45 мм, L/D =20.

Во время экструзии расплавленный полимер продавливается через формующую фильеру и приобретает форму определенного профиля: лист, пленка, труба или любой другой профиль определенного поперечного сечения. Впервые процесс экструзии термопластичных полимеров был опробован на заводе Пауля Тростера в Ганновере, Германия в 1935 году.

Хотя оба типа экструдеров и поршневой и шнековый применяются для продавливания высоковязкого расплава полимера через проходы, для получения определенного профиля, они основаны на различных принципах. Поршневой экструдер — это прямолинейно расположенный насос, его работа основана на градиенте давления в уравнении движения.

Приуменьшении объема жидкость перемещается из одной точки в другую, как результат увеличения давления. Шестеренчатый насос также работает по этому принципу. Шнековый экструдер — это вязкостной насос, чья работа основана на градиенте давлений возникающем в результате трения твердых частиц о стенки экструдера в его начале и при перемещении расплавленного материала в зоне плавления экструдера. В настоящее время в промышленности чаще всего применяют одношнековые экструдеры (рис3).

Рис. 3. Одношнековый экструдер.

Одношнековые экструдеры могут иметь как гладкую внутреннюю поверхность цилиндра, так и гофрированную в зоне загрузки. Иногда экструдеры оснащают зоной дегазации, необходимой для удаления влаги или газов, образованных во время экструзии (см. рис.4)

Рис. 4. Схема одношнекового экструдера с зоной дегазации и распределении е давления вдоль оси экструдера.

Еще одним типом экструдеров с зоной дегазации являются экструдеры каскадного типа (рис.5). Экструдер каскадного типа — это экструдер с двумя шнеками расположенными последовательно: шнек пластикации и шнек смешения и нагнетания, который продавливает расплав через фильеру. У каждого шнека свой привод для регулирования скорости вращения и синхронизации производительности каждой системы.

Другим семейством двухшнековых систем являются экструдеры со шнеками расположенными параллельно и вращающимися внутри сдвоенного материального цилиндра. Различные типы двухшнековых экструдеров представлены на рис.6. Шнеки могут вращаться в одном направлении и в разных, а также они могут зацепляющимися или незацепляющимися.

Рис. 5. Каскадный экструдер.

Рис. 6. Различные типы двухшнековых экструдеров.

В полимерной промышленности наиболее часто применяют одношнековые пластицирующие экструдеры. Они могут быть частью литьевой машины или применяются в других процессах экструзии, включая выдувное формование, раздув пленки и покрытие проводов. Схема пластицирующего или трехзонного одношнекового экструдера с его наиболее важными элементами представлена ан рисунке 8.

Рис. 7. Коническая двухшнековая система.

Рис. 8. Пластикационный одношнековsй экструдер.

В табл.1 представлены основные размеры одношнековых экструдеров.

Пластикационный экструдер можно разделить на 3 основные зоны:

- Зона питания (твердые частицы)

- Зона плавления или переходная зона (расплав твердые частицы)

- Зона дозирования или нагнетания (расплав)

Пластикационный экструдер выполняет следующие задачи:

- Транспортирует твердые частицы гранулы или порошок из бункера в канал шнека;

- Уплотняет гранулы и передвигает их вдоль канала. Плавит гранулы.

- Гомогенизирует полимерный расплав. Продавливает расплав через головку экструдера.

Рис. 9. Зоны экструдера.

Табл. 1. Стандартные размеры экструдеров и их соотношения.

Нагнетательная способность и характеристики экструдера можно представить рядом характеристических кривых шнека и головки. На рис.10 представлены эти характеристики для обычного (с гладким цилиндром) одношнекового экструдера. Характеристики головки обозначены К1, К2, К3 и К4 в порядке возрастания сопротивления головки.

Здесь К1 относится к головке с малым сопротивлением, например головки для толстых плит, а К4 для головок с большим сопротивлением, например головки для пленок. Различные характеристики шнека соответствуют различной скорости вращения шнека. Точка максимальной производительности шнека без прироста давления называется точкой свободной разгрузки.

Это осуществимо в случае отсутствия головки. Точка максимального давления и нулевой производительности называется точкой закрытой нагрузки. Она наблюдается в случае если головка экструдера перекрыта. Показанные на рис.10 линии также показывают критические моменты, с которыми сталкиваются во время экструзии.

Рис. 10. Характеристические кривые для шнека и головки 45мм экструдера для ПЭНП.

Зона загрузки твердых частиц. Задачей зоны загрузки является перемещение гранул полимера от загрузочного бункера в канал экструдера. Когда материал переместился в канал, он уплотняется и перемещается вдоль канала. Уплотнение и перемещение материала возможно лишь при условии, что сила трения материала о поверхность цилиндра выше, чем сила трения материала о поверхность шнека.

Это легко понять, представив, что материал в канале шнека это орех, насаженный на шнек. Когда мы вращаем шнек без приложения внешних сил трения, орех (полимерные гранулы) вращается вместе со шнеком, без передвижения в осевом направлении. Когда же мы прикладываем внешнее воздействие (фрикция о стенки цилиндра), скорость вращения ореха меньше скорости вращения шнека, зато он перемещается в осевом направлении («скручивается» со шнека).

Для создания разности коэффициентов трения цилиндра и шнека, в зоне загрузки стенки материального цилиндра охлаждают при помощи каналов с холодной водой. Фрикционные силы приводт к повышению давления в зоне загрузки. Это давление обеспечивает уплотнение частиц, которые перемещаются дальше вдоль канала. На рис.11 сравниваются создаваемые давления в обычном (гладком) цилиндре и в гофрированном.

Особенности экструзионного оборудования

Основные способы экструзии — холодный, теплый, горячий.

Холодный способ применятся в пищевой отрасли для производства макаронных изделий или в сельском хозяйстве для выпуска комбикормов. Он основан на принципе мясорубки, когда поступающее сырье перемешивается до пластичного однородного состояния и выдавливаются через фильеры — специальные отверстия для формовки материала.

Экструзионные линии для переработки термопластичных полимеров отличаются усложнённой конструкцией. Технология дополнительно включает в себя этап разогрева термополимеров до пластичного состояния.

Плоские пленочные экструдеры снабжены формирующим узлом, представляющим собой узкую щель. Пластичная масса, проходя через прессы, превращается в пленочный материал нужных параметров. Для выпуска пленки типа двойного рукава применяются щелевые круглые формовочные фильеры.

К сырью и линиям по производству тонких пленок предъявляются особые требования. Должна соблюдаться идеальная чистота, так как малейшая соринка может привести к браку.

Экструзионные линии для выпуска пластикового оконного профиля являются технически сложными. К изделиям предъявляются повышенные требования. Проверка и контроль качества осуществляется при помощи ультразвуковых приборов.

Экструдеры для труб оснащаются барьерными шнеками, разделяющими твердое сырье от расплавленного, для обеспечения однородности состава. Так же необходима система дегазации.

На сегодняшний день мы уже имеем технологическое оборудование: инжекционно-литьевые машины (

) с прижимным усилием 60 — 180 тонн со всей сопутствующей

, термостатирование, кондиционирование, смешивание, дозирование красителей, дробление литников) позволяющей выпускать продукцию из следующих

(ПЭ, ПЭВП, ПЭНП, ЛПВД / PE, HDPE, LDPE, LLDPE);

(ПС, УПС, УПМ / PS, HIPS, GPPS);

— поликарбонат (ПК / PC);

— полиметилметакрилат (ПММА / PMMA);

— акрилонитрилбутадиенстирол (АБС — пластика / ABS);

— сополимера стирола и акрилонитрила (САН / SAN);

/ полиацеталь (ПОМ / POM);

— этиленвинилацетат (ЭВА / EVA);

— и др. по согласованию.

С развитием направления ассортимент технологического оборудования будет значительно расширен, имеющиеся площади и подведенная мощность позволяют разместить до 50 единиц инжекционно-литьевого, раздувного и экструзионного оборудования.

Экструзионные головки

Экструзионные головки придают расплавленному материалу определенную форму. Они располагаются на конце экструдера и используются для экструзии следующих профилей:

- Пленки и листы

- Трубы и рукавные пленки для пакетов

- Нити и стренги

- Полые профили для оконных систем

- Открытые профили

Как показано на рис.17, в зависимости от функциональных потребностей продукта, при проектировании придерживаются определенных эмпирических правил:

- Необходимо избегать толстых участков. Толстые участки удорожают продукт и увеличивают следы потоков, вызванные сжатием.

- Нужно минимизировать число полых секций. Полые секции удорожают головку и делают процесс ее чистки более сложным.

- Лучше производить профили с одинаковой толщиной стенки. Постоянная толщина стенки профиля делает процесс контроля конечной толщины стенки более простой и способствует более равномерному распределению кристаллических участков в полукристаллических полимерах.

Рис. 17. Проектирование экструзионного профиля.

Рис. 18. Поперечное сечение головки вешалочного типа.

Головкивешалочного типа Листовая головка применяется в экструзии наиболее часто. Как показано на рис.18, она состоит из следующих частей:

- Коллектор, равномерно распределяет расплав полимера по головке

- Распределитель, перемещает расправ от коллектора к формующим губкам

- Формующие губки, предают конечную форму расплаву

- Контролирующие губки, для более точной настройки.

Для получения правильной нужной геометрии по всей ширине профиля, коллектор также должен иметь соответствующую форму. На рис.19 представлена схема головки с распределением давления. Важно отметить, что течение расплава по коллектору и распределяющей зоне зависит от неньютоновских свойств экструдируемого полимера. Поэтому головка, спроектированная для одного материала, может не работать в случае другого материала.

Рис. 19. Распределение давления в головке.

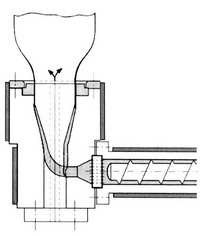

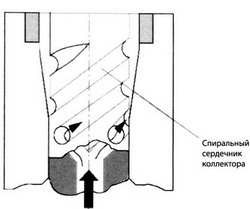

Трубная головка. Расплавленный материал выходит из трубной головки через кольцевой зазор. Такие головки используют для производства труб и рукавных пленок. Наипростейшей трубной головкой является прямоточная головка, показанная на рис.20. Здесь симметричный рассекатель встроен в головку и закреплен в ней несколькими опорами. При течении полимер вынужден обтекать эти опоры, что вызывает появление следов спая на пленке или трубе. Эти области являются наименее прочными.

Рис. 20. Прямоточная трубная головка.

Для устранения линий спая используют угловую головку, показанную на рис.21. Так как полимер вынужден обтекать рассекатель, то на трубе появляется лишь одна линия спая. Отклонение рассерателя от оси регулируется, однако это все равно не позволяет достигать такой идеальной настройки, как в случае плоскощелевой головки. Поэтому может наблюдаться разнотолшинность стенки трубы.

Спиральная головка, обычно используемая для производства рукавных пленок раздувом, устраняет эффект появления линии сварки и позволяет получать термически и геометрически однородные экструдаты. Полимер плавится и поступает в независимые спиральные каналы, расположенные вокруг оправы. Такая головка показана на рис.22

Область применения

Изготовление изделий путем экструзии используется в различных сферах:1. Электротехническая промышленность — создание оболочек для кабелей, деталей инструментов и оборудования.2. Строительная отрасль — производство труб, ПВХ профиля, полимерных пленок, тепловых изоляционных материалов.3. Пищевая отрасль — изготовление макарон, лапши, батончиков из шоколада;4. Сельское хозяйство — комбикорма, топливные брикеты.5. Медицина, фармакология — трубки, батончики гематоген, таблетки.

Экструзионные линии работают одинаково. Различия в конструктивном исполнении, технических параметрах и режимах зависят лишь от требований к конечному продукту.

Возможные неисправности при экструзии

В таблице 2 приведены некоторые проблемы, которые обычно возникают при экструзии. Также в ней приведены возможные причины этих проблем и рекомендации по их устранению.

Табл. 2. Неисправности при экструзии

Слишком высокая молекулярная масса смолы. Полимер может быть сшитым.

Засоренная смесительная сетка. Смените сетку.

Необходим осмотр двигателя. Слишком высокая частота вращения двигателя.

Загрязнение. Возможно, в экструдер попал загрязнитель.

Вероятно, придется проверить шнек.

Охлаждающий воротник. Охлаждающая вода может быть отключена, что приводит к плавлению материала в зоне загрузки.

Плотность материала очень низкая. Используйте проталкивающий питатель или переведите материал в гранулированный вид отдельной операцией.

Засорение. Проверьте фильтр.

Закупоривание питающего бункера. Используйте мягкий прут, чтобы разбить комок. Установите вибро ворошители на бункере или мешалку.

Шнек вращается в другую сторону. Переключите направляющие на приводе шнека.

Шнек сломан. Замените шнек на запасной или отремонтируйте старый.

Залипание материала в зоне загрузки. Разбейте засор, отрегулируйте температуру стенок для предотвращения налипания.

Материал налип на шнек. Очистите шнек. Проанализируйте процесс. Используйте охлаждение шнека. Используйте более гладкие шнеки (шнеки с меньшей фрикцией).

Недостаточное трение материала о цилиндр. Измените температуру цилиндра. Используйте материальный цилиндр с гофрированной зоной загрузки.

Закупоривание вдоль шнека. Достаньте шнек и прочистите его. Избегайте застойных зон вдоль шнека.

Чрезмерное сопротивление головки. Увеличьте температуру головки.

Если используется внутренний смеситель, вероятно, его придется убрать.

Если предполагается частичное закупоривание, надо снузить температуру зоны питания и, возможно, придется повысить температуру переходной зоны и зоны нагнетания.

Проблемы с плавлением материала. увеличьте температуру цилиндра, если шнек вращается медленно, и снизьте температуру, если вращается быстро. Подберите шнек с другим профилем.

Проблемы продвижения материала. В переходной зоне нужно уменьшить температуру цилиндра и увеличить температуру шнека.

Почистите решетку фильтра. Используйте фильтры с меньшим сопротивлением. Используйте головки с меньшим сопротивлением. Измените профиль шнека в переходной зоне.

Нестабильные температуры цилиндра и шнека. Проверьте датчики температуры. Проверьте систему контроля температуры. Изолируйте экструдер от внешних воздействий.

Охлаждающая рубашка. Охлаждающая вода, возможно, отключена, что приводит к прерывистому выходу материала.

Загрязнение/закупоривание. Проверьте давление в фильтре, если высокое, смените фильтр. Если фильтр не засорен, то используйте фильтр с большими отверстиями. Проверьте на закупорку цилиндр. Если проблема не решена, достаньте шнек и проверьте его на предмет больших загрязнений.

Оборудование. Используется слишком длинный шнек для данного цилиндра, или шнек неправильно установлен в упорном подшипнике, что приводит к соприкосновению шнека с основанием цилиндра. Требуется извлечение шнека. Двигатель работает не на должном уровне в связи с необходимостью технического обслуживания или из-за несоответствия размеров. Поршень может проскальзывать — следите за его скоростью и скоростью прохождения материала. если скорость не постоянна, то немного увеличьте выталкивающее давление. Проблемы запитки экструдера. Отрегулируйте температуры загрузки. Снизьте фрикцию покрытия шнека. Измените геометрию шнека. Используйте гофрированный цилиндр в зоне загрузки.

Материал. Возможно, плотность материала слишком низкая, и требуется установка питателя либо необходимо предварительное таблетирование материала.

Низкая объемная плотность исходного сырья. Уплотните сырье. Используйте специальные экструдеры для материалов с низкой объемной плотностью.

Сырье. Работайте с рекомендуемым сырьем. Используйте спецификации на размер гранул, объемную плотность и др. Улучшите качество смешения. Предупредите разделение смеси.

Непостоянный поток в зоне питания цилиндра. Улучшите геометрию цилиндра. Следует понизить фрикцию покрытия шнека.

Температура. Повысьте температуру в переходной зоне и зоне нагнетания. Возможно, сломаны нагреватели, проверьте их.

Загрязнения. Сшитый или подгоревший материал, особенно в головке. Снизьте температуру головки, если материал кажется бесцветным или если гранулы не плавятся, когда их кладут на горячую тарелку. Если же они расплавятся, то повысьте температуру в головке. По возможности упростите конструкцию головки.

Головка. Головка не достаточно обтекаемая.

Контроль производительности. Скорость вращения шнека слишком большая, особенно если материал деструктировал под действием адиабатического нагревания. Экструдер слишком большой для данной производительности.

Материал не до конца расплавлен. Слишком низкие температуры.

Температура. Температура головки слишком большая.

Геометрия оборудования. Впускная зона головки слишком большая. Калибрование пластин в маленьком охлаждающем резервуаре требует использование изменяющихся калибрующих пластин.

Для поперечного сечения большего, чем предполагалось, делать наоборот .

Полимер. Слишком узкое распределение молекулярных масс.

Слишком высокая скорость экструзии. Большое противодавление, смените пакет сеток. Повысьте температуру плавления увеличением температуры нагревателей.

Деструкция. Вероятно слишком высокие температуры, особенно в головке, что приводит к сшивке или гелеобразованию.

Деструкция. Прислушайтесь к запаху, если есть, то снизьте температуру плавления.

Охлаждающий резервуар. Искривление материала происходит на входе экструдата в охлаждающую ванну.

Выровняйте охлаждающие ванны, так чтобы они были параллельны выходу экструдера.

Геометрия. Определите несимметричные части и утоньшения, которые могут повлиять на степень кристалличности.

Температуры не одинаковы. Плохо спроектированная головка (несбалансированная).

Высокое давление в фильтрующем пакете сеток. Очистите сетки. Используйте пакет сеток с меньшим сопротивлением.

Высокое сопротивление головки. Увеличьте температуру в головке, измените геометрию головки.

Налипание вдоль шнека. Достаньте шнек и прочистите его. Неправильная геометрия шнека. Используйте шнеки подходящей для вязкости материала геометрии.

Система охлаждения плохо работает. Установите систему охлаждения. Используйте более эффективную систему охлаждения. Возможно, требуется охлаждение шнека.

Температура головки либо цилиндра слишком высокая. Проверьте температурные показатели. Используйте подходящие температуры. Проверьте систему контроля нагревателей.

Износ после короткого промежутка времени (менее 1 года). Снизьте степень изношенности.

Коррозионный износ. Удалите коррозию. Используйте коррозийноустойчивые материалы.

Абразивный износ наполнителями. Используйте абразивостойкие экструдеры.

Износ металла о металл. Не используйте высокую степень сжатия. Не используйте короткие участки сжатия. Используйте совместимые шнеки и материальные цилиндры. Используйте двухзаходные шнеки. Убедитесь в правильности температур на цилиндре.

Гелеобразование в процессе экструзии. Уменьшите время пребывания полимера в экструдере. Минимизируйте застревание материала в головке и шнеке. Используйте покрытия с низким трением для шнека и головки. Проверьте процедуры запуска и выключения. Используйте фильтрующие сетки с хорошей способностью улавливать гель.

Загрязнения. Прочистите бункер и транспортную систему. Полностью прочистите экструдер перед запуском. Исключите загрязнение на любом участке.

Снизьте степень вытягивания. Быстрее охлаждайте экструдат.

Пузыри и пустоты в продукте. Удалите летучие компоненты предварительной сушкой полимера. Снизьте температуру исходного сырья. Уменьшите образование раковин более медленным охлаждением. Снизьте поступление воздуха, используя вентилируемый экструдер, частицы большего размера, вакуумную систему подачи материала в бункер.

Линии сварки на экструдате. Измените конструкцию головки. Работайте при более высоких температурах и меньшей производительности.

Убедитесь, что головка хорошо вычищена. Устраните царапины в головке. Отполируйте внутренние поверхности. Используйте покрытие головки с низким трением.

Протекание головки. Удалите несовместимые компоненты из смеси. Измените процесс смешения. Отладьте температурный режим головки. Для оформляющей щели используйте специальный материал (например, керамику). Используйте покрытие с меньшим трением. Используйте удлиненную формующую щель.

Классификация

Экструзионные линии имеют различные исполнения и характеристики.

По конструкции делятся на типы:• с вращающимся корпусом;• с горизонтальным или вертикальным шнеком.

По взаимному положению центральной оси червяка относительно заготовки различают экструдеры:• прямоточные — используются для изготовления изделий, где не нужно внутреннее отверстие: полимерные нити, пленки, шнуры;• с прямоугольной головкой — предназначены для изготовления изделий с внутренней полостью по всей длине.

Рис. 2. Виды формующих головок: а) прямоугольная; б) косоугольная; в) прямоточная.

Подающие устройства бывают:• шнековыми (одношнековыми, двухшнековыми, многошнековыми);• поршневыми;• валковыми;• дисковыми;• комбинированными;• шестеренчатыми.

По скорости вращения шнека:• быстроходные;• нормальные.

Рис. 3. Схема двухшнековых экструдеров.

Работать с нами стало удобней

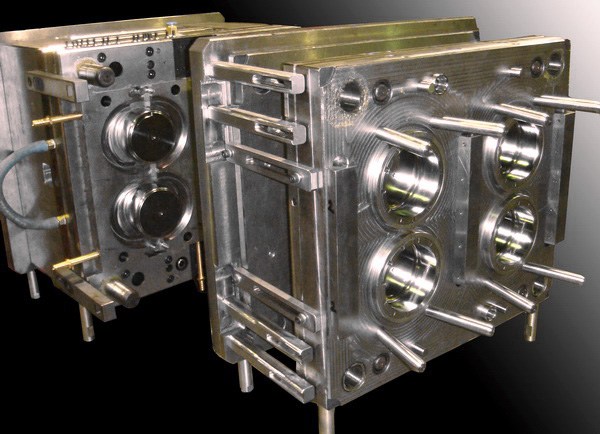

Мы предлагаем услуги литья пластиковых изделий как с использованием уже имеющихся у заказчика пресс-форм, так и принимаем заказы на

с последующим выпуском серийной продукции из пластмасс.

— проектирование изделия из пластика;

— разработку КД и изготовление пресс-формы, проведение испытаний, согласований, доработки и доводки до готовности к производству серийной продукции;

— выпуск серийной продукцию включая ее упаковку и маркировку по заранее согласованному календарному графику и цене;

— проведение регламентного обслуживания пресс-формы: текущие осмотры, чистка, смазка, регулировка, замена быстроизнашиваемых частей.

В данном случае, юридически, заказчик после оплаты за изготовление пресс-формы, является ее собственником, но передает ее нам на ответственное хранение и эксплуатацию на договорных началах.

Заказывая услугу литья пластмасс под давлением на нашем заводе, Вы получаете существенную экономию временных и финансовых затрат благодаря наличию всей необходимой инфраструктуры для разработки, производства, сервисного обслуживания пресс-форм, временного складирования и погрузки изделий, территориально расположенной в одном месте.

У нас созданы условия по упаковке и хранению выпущенной продукции на отапливаемом складе нашего производственного комплекса. Помимо удобного расположения, у нас есть собственный индивидуальный заезд с ул. Бабушкина для легкового и грузового транспорта, погрузочно-разгрузочные площадки.

Метод экструзии является самым популярным способом создания пластиковых изделий.

Сырьем могут быть различные термопластичные полимеры: полипропилен, полиэтилен, поливинилхлорид, полистирол.

Современное экструзионное оборудование работает по технологии горячей, теплой или холодной экструзии.

В камеру загрузки подается измельченный материал.

Далее полимерные гранулы поступают в рабочий цилиндр, в котором есть три зоны:• питания;• пластификации;• дозировки и выпрессовывания.

Измельченный материал, захватывается винтами шнека. Вращаясь внутри цилиндра, он разогревается, становится плотнее, затем перемещается в зону пластификации.

Постепенно плавясь и спрессовываясь, далее скользит по шнеку в зону прессовки, затем выдавливается через формирующую экструзионную головку.

Устройство экструдера

Любой экструдер состоит из основных рабочих модулей, в число которых входят:• корпус с нагревательными элементами и сложными фильтрами;• шнек(синонимы — червяк, винт) размещается внутри корпуса, является главным рабочим механизмом машины;• загрузочный бункер для приема сырья;• электродвигатель и редуктор, обеспечивающие работу машины;• экструзионную головку для формовки изделия;• механизмы калибровки, тянущие устройства;• приборы регулировки параметров.

Рис. 4. Основные модули.

Винт, шнек или червяк — это главный рабочий орган экструдера.

Винты выпускаются в виде цилиндров или конусов, сужающихся к выходу. Они различаются по диаметру, длине, глубине и шагу витков.

Машины настраиваются на определенные параметры по консистенции, степени вязкости, текучести, другим параметрам плавления.

Управляется производственная линия пультом в автоматическом режиме. Встроенные датчики осуществляют производственный контроль.

Дегазация выполняется для предотвращения возникновения воздушных пузырьков в расплаве, и как следствие — пустот и полостей в готовых изделиях.

Удалении влаги и воздуха происходит путем выпаривания под действием повышенных температур искусственно созданного вакуума.

Дегазаторами оснащаются устройства для изготовления сложных изделий, к качеству которых предъявляются повышенные требования: оконные пластиковые профили, трубы для трубопроводов, пленки.

Роль шнека

Именно шнек является главным рабочим органом. Захватывая материал, он перемещает его по корпусу агрегата к экструзионной головке, формирующей изделие. Двигаясь по цилиндру, материал уплотняется, нагревается, размягчается, становится однородным. В результате работы шнека на формирующий узел поступает однородный гомогенизированный расплав.

Преимущества одношнековых и двухшнековых экструдеров

Количество и вид шнеков — главные параметры, определяющие характеристики устройства.

Одношнековые экструдеры — самый простой и распространенный вариант машины, используемый при выпуске полимерных пленок, простых пластмассовых изделий. Все этапы работ осуществляет один оператор, поскольку все узлы машины располагаются компактно.

Двухшнековые машины более мощные и производительные, с высокой теплопроводностью. Их винты могут находиться во взаимном зацеплении, двигаться параллельно или встречно. Устройства способны перерабатывать порошковый ПВХ, с которым не справятся одношнековая техника.

Применяются для смешивания нескольких видов полимерного сырья. Двухшнековые агрегаты подходят для переработки гигроскопичных гранул. В них часто есть камеры дегазации.

Задачи оператора

Экструзионные машины оснащены системой управления с датчиками регулировки температуры, скорости подачи сырья и движения шнека. Оператор должен выставить требуемые параметры, отслеживать показания приборов, поддерживать их работу на протяжении всего производственного цикла.

1. Контроль температуры

Автоматическая система управления обеспечивает необходимые температурные параметры во всех зонах агрегата и формующей головке фильеры.

Каждый рабочий модуль оснащен независимыми приборами, позволяющими более точно настраивать параметры работы машины, для получения качественного результата

2. Регулировка вращения шнека

От диаметра и скорости вращения шнека зависит производительность экструдера. Повысить её помогут барьерные шнеки или дополнительные встроенные витки, разделяющие шнек на зоны.

Нужно учитывать, что повышение скорости может отрицательно повлиять на качество продукции. Важно соблюдать оптимальный баланс этих параметров, чтобы в погоне за скоростью и производительностью не снизить качество продукции.

3. Изменение диаметра и формы

Форму изделиям придают специальные отверстия — формирующие фильерные головки. Заданные поперечные параметры выставляет оператор. По длине изделия нарезаются после завершения сушки.

Высокая производительность экструзионного оборудования и незначительные эксплуатационные расходы открывает большие возможности для развития бизнеса.

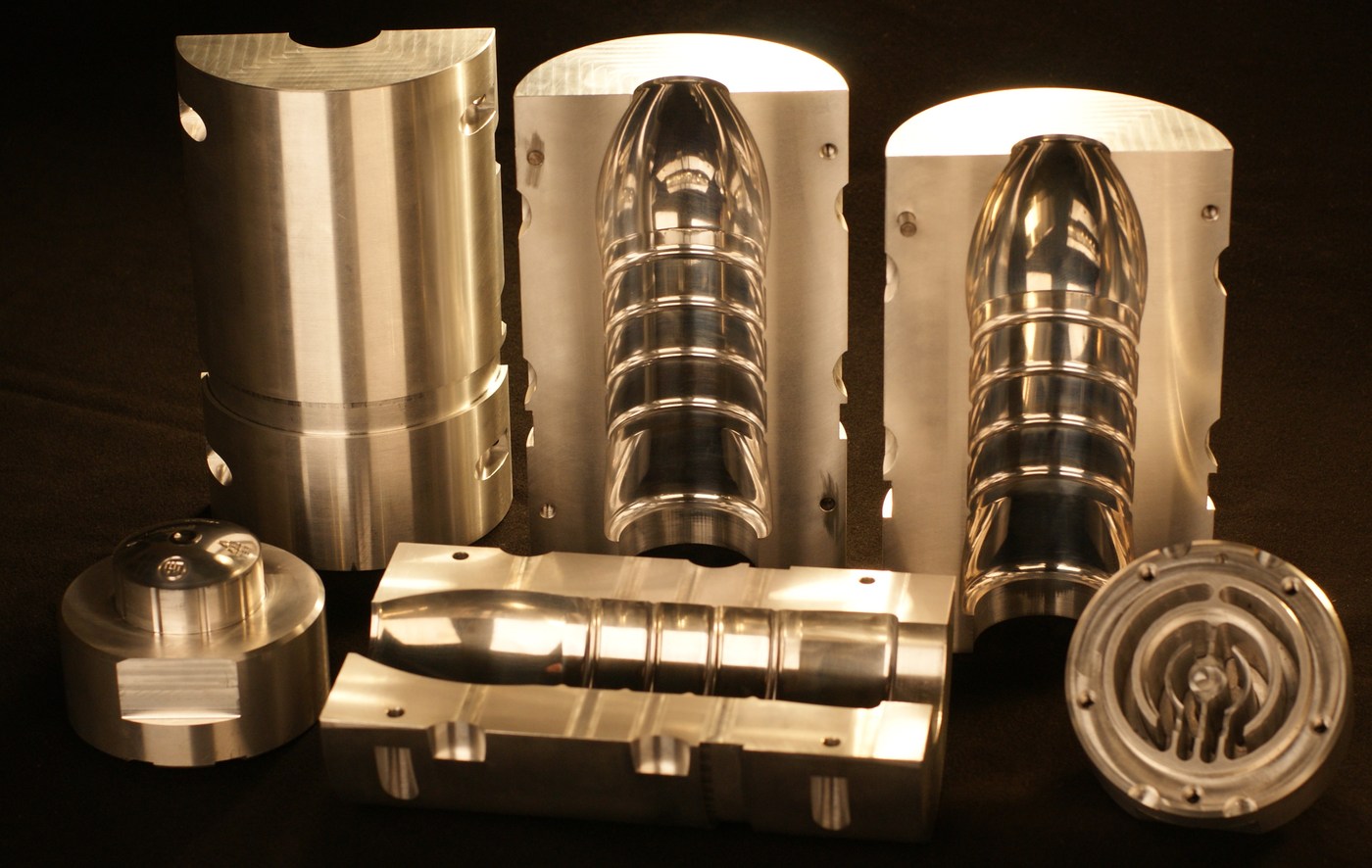

Возможности проектирования преформ ПЭТ и горячеканальных литьевых форм для их производства

Только на первый взгляд все преформы похожи друг на друга отличаясь только весом и присоединительными резьбовыми размерами. Однако это далеко не так. В конструкции преформы скрыта не малая толика успеха получаемой бутылки. В идеале, для каждой формы и размера бутылки должен быть свой неповторимый дизайн преформы.

Из-за множества несоответствий размеров преформы (переходов толщин стенок) и бутылки (вариаций диаметров по высоте), выдуть абсолютно идеальную бутылку затруднительно. Правильно сопоставляя дизайны бутылки и преформы можно получить более качественную бутылку из преформы с гораздо меньшей массой за счет более оптимального распределения толщин стенок и геометрии переходов. Экономика очевидна.

В последнее время рынок PET тары значительно видоизменяется. Резко возрастает потребность в разнообразии бутылок, банок, флаконов для новых направлений, появляется много декорирующих элементов, требующих правильного формирования. Немаловажно, что добавилось свежее критическое требование рынка — резкое снижение материалоемкости, себестоимости упаковки.

Примечательно, что приходится раздувать емкости большего объема и гораздо более сложной формы из преформ меньшей массы, чем это было раньше. Часто приходится работать на пределе молекулярных возможностей материала PET, подвергаемого раздуву. Требования к геометрии тела преформы (распределению масс и разнотолщинности) бьют все ранее побитые рекорды.

Кроме традиционных областей применения (разлив напитков и вод и растительных масел, пива), в текущее десятилетие ПЭТ-тара начала широко применяется для разлива и фасовки молока, кефиров, соков, разнообразных пищевых субстанций, бытовой химии, парфюмерии и фармацевтики. Специфика фасовки пастообразных, вязких, сыпучих продуктов с одной стороны и требования высокого стиля (например, для косметики и парфюмерии) — с другого, определяют принципиально новые подходы к проектированию бутылок и, следовательно — преформ для их оптимального раздува. Мы имеем непрерывный 20-летний опыт проектирования преформ и изготовления технологической оснастки для их производства.

В последнее время выполняем много заказов для изготовления прессформ для литья преформ из вторичного сырья, что налагает ряд дополнительных требований на горячеканальную систему.

Возможности проектирования одноразовых столовых приборов и литьевых форм для их производства

Современные наиболее острое требование к одноразовым столовым приборам массового использования

снижение себестоимости. Снижение себестоимости может быть основными двумя методами: снижением массы и уменьшением литьевого цикла.

Одноразовые изделия должны быть спроектированы таким образом, чтобы при минимальной массе обеспечивалась их нормальная проливаемость в литьевой форме и удовлетворялись требования по механической прочности (жесткости), выполнялись требования по стопированию для групповой упаковки, отсутствию микрозазубрин на рабочих частях. Борьба идет уже за экономию в сотые доли грамма на каждое изделие.

Из-за массового характера производства одноразовых столовых приборов, те подходы, которые используются для проектирования форм для каких-либо других менее массовых изделий, оказываются неоправданными или ошибочными. Формы должны выдерживать в разы (в десятки раз) большие количества смыканий, а это требует кардинальных подходов к их проектированию и изготовлению.

Возможности проектирования изделий и элементов отделки и декорирования и литьевых форм для их производства

Важно не просто удачно смоделировать дизайн пробки или крышки, предусмотреть надежность, но и сделать их дешевыми, не слишком чувствительными к отклонениям от технологических режимов литьевого производства, к долговременному износу литьевых форм и, использованию недорогого (и часто не очень качественного) отечественного сырья.

Кроме этого, к подобным продуктам предъявляется достаточно много требований от: конечных потребителей, укупорщиков, торговых работников, сертификационных органов, органов санитарного надзора т.д. От надежности укупорки зависит сохранность содержимого, сроки хранения и т.д.

Следовательно, относиться к проектированию средств укупорки, а также оснастки для них, нужно особенно скрупулезно, чему мы уделяем много времени и сил на протяжении более 20 лет.

Ключ к успеху здесь – удачный дизайн, художественный вкус, эргономика, функциональность использования, эстетическое восприятие массовым потребителем.

Кроме этого налагается много требований к качеству изготовления видовых поверхностей, а также к ограничению себестоимости из-за большой конкуренции в данном секторе.

Разработчику «железа» в данной области требуется привлечение экстраординарных подходов, т.к., например, лотки для бумаги имеют большие поверхности при тонких стенках, что при литье приводит к возникновению крайне высоких статических и динамических нагрузок на конструктив литформы. Во избежание появления опасных деформаций, ведущих в итоге к поломкам, в конструкции формы должны быть предусмотрены специальные элементы усиления и компенсации распорных напряжений.

Мы имеем 15-летний опыт в данной сфере, многие из произведенных нами литформ и оснащения для канцелярской тематики эксплуатируются более 12 лет.

Ключевая составляющая специфики подобной продукции – обеспечение безупречного внешнего вида, функционала и стыкуемости с ответными деталями, что немаловажно для увеличения производительности отделочных работ и предотвращения их неправильного монтажа.

Кроме этого лицевые поверхности должны легко наноситься декоративные покрытия (расцветка), имитирующие природные текстуры.

Наличие тонкостенных и деликатных стыковочных элементов конструктива накладывают особые требования на прочностную стойкость деталей форм, которые соответственно также должны отражать данную «тонкость» и «деликатность». Мы спроектировали и изготовили десятки форм для декорирования.

Специфика и разновидности корпусных изделий широки и многогранны.

Обычно обязательна тщательная проработка конструктивов и дизайнов изделий, включающая проверку собираемости с электрической/электронной начинкой и ответными частями.

Для оценки результатов проектирования, как правило требуется 3-х мерная печать для получения прототипов и проверки стыкуемости и функциональности.Мы предоставляем модель для 3Д-печати в формате STL, либо печатаем самостоятельно и передаем им для оценки и выработки замечаний по любым рассогласованиям.

Этапы изготовления пресс-формы

— внешний вид, стиль, потребительские традиции, узнаваемость и ассоциации, эргономику, проработку предполагаемого (сразу или впоследствии) ассортиментного ряда;

— функциональное назначение (общие требования конечных потребителей, производителей конечного продукта на его основе, логистики, торговых организаций, надзорных органов и т.п.);

— экономические показатели (масса,

, производственные циклы, себестоимость);

— технические требования (механические, химические, электрические, например, для деталей электротехнического назначения, экологические, санитарные, а также показатели эксплуатационной надежности, условия отраслевых стандартов и регламентов безопасности использования, защиты потребителей и др.);

— технологические требования (учитывающие технологичность изготовления изделия и упаковки);

— сертификационные правила (нанесение маркировок, условных знаков и т.п. в соответствии с существующими ТНПА);

— прочие аспекты в пределах запланированного срока использования продукта.

Наши специалисты подскажут заказчику как правильно сформировать ТЗ с учетом учитывающее всех особенностей производственного процесса, логистики, сертификации и использования (эксплуатации) конечного продукта.

• разработка КД на изготовление пресс-формы, учитывающее:- привязку к определенным типам производственного оборудования;- выбор номенклатуры сталей и сплавов, требований к их твердости (закалке), финишной доводки поверхностей (полировки, нанесения шагреней, покрытий), комплектующих материалов;- производительность (количество гнезд, производственные циклы), определение целесообразности применения того или иного подхода с учетом планируемой производственной программы по выпуску (единичные, малые, средние большие, массовые партии до 109 единиц);

— планируемую себестоимость единицы продукции;- надежность и долговечность использования прессформы, модульность, ремонтопригодность (исходя из запланированной производственной программы (количества) и отведенного бюджета) и др., непосредственно влияющее на конечную стоимость заказа;- возможность проведения последующих доработок и модификаций (требований потребителей конечной продукции в процессе жизненного цикла изделий) не требующих высоких затрат;- возможность использования сменных формообразующих вставок для выпуска ассортиментного ряда продукциии на одной пресс-форме;- прочие аспекты.

• изготовление пресс-формы с использованием современного высокоточного металлообрабатывающего оборудования по согласованному графику. См. подробнее про возможности нашего инструментального подразделения.

• получение опытных образцов, проведение измерений, испытаний, согласований с заказчиком;

• проведение доработок и доводок по полученным замечаниям;

• выпуск пробной партии для оценки потребителей конечных изделий;

• проведение окончательных доводок.

Для заказчиков, которые не имеют собственных производственных мощностей для производства серийной продукции, мы дополнительно предлагаем услуги литья пластмасс под давлением на нашем оборудовании в г. Минске. В этом варианте наши клиенты не несут никаких затрат и рисков на текущее, включая постгарантийное, обслуживание (текущий осмотр, чистка, смазка, регулировка, замена быстроизнашиваемых частей), оплачивают только за готовые изделия по предварительно согласованной цене, согласуют календарный график производства и поставки партий товара.

С описанием основных этапов проектирования и изготовления пресс-форм можно ознакомится в разделе « Проектирование и изготовление пресс-форм ». Далее особенности создания выдувных форм для бутылок, флаконов, банок, канистр, кег и других …

Литье под давлением является наиболее распространенным методом переработки полимеров, применяется для изготовления обширного спектра деталей разнообразного назначения. Литьевая форма является наиболее ответственной составной частью технологии литья …

Представлены образцы некоторых* емкостей различного назначения: бутылок ПЭТ для вод, напитков, соков, пива, молочных продуктов, растительных масел, бутылей для доставки воды, а также бутылок ПЭТ и ПЭ/ПП для кетчупов, для бытовой и автомобильной …

Представлены образцы двухкомпонентных пробок и крышек для бутылок, преформ для бутылок и банок, автомобильных компонентов, бытовых изделий, игрушек и др., для производства которой была разработана и изготовлена оснастка . С 2018 года мы также начали …

Возможности проектирования пресс-форм бутылок, флаконов банок, канистр

В большинстве случаев заказчики стремятся иметь собственный дизайн, наиболее полно отвечающий особенностям того или иного продукта, тенденциям рынка, а также их собственным маркетинговым стратегиям и наработкам.

Имея большую собственную коллекцию продукции, собранных из многих стран, а также обширную коллекцию цифровых фотоснимков с выставок и презентаций, мы стремимся максимально помочь нашим заказчикам произвести зачастую довольно сложный выбор: на каком именно дизайне упаковки им остановиться, продемонстрировать дизайнерские подходы, основанные на опыте изготовителей продукции из разных стран.

Далее идет процесс создания математических 3D моделей, их визуализации в любых ракурсах, имитациях освещения с наложением виртуальных макетов этикеток, проработка разных версий. После окончательного согласования 3D изображений (моделей) их чертежей со всеми необходимыми размерами с заказчиком мы приступаем к изготовлению выдувных форм.

Литейное оборудование что это такое

В случае если беседа заводится о производствах, подавляющее большинство читателей думают, что это: гектары с огромными помещениями, множество технологических линий, тысячи сотрудников, множество машин. Множество российских комбинатов выглядят таким образом, тем не менее они по сути являются низкорентабельными. Высокая доходность оптимизированного завода обеспечивается не его размахом, а наличием высокотехнологичного производственного оборудования. Новые мобильные заводы приходят вместо комбинатов старого вида.

Мини литейное производство

Литейное производство различных отливок, включая художественные, ювелирные, стоматологические изделия и т.д. Наши выпускники получают достаточно знаний и умений для работы на предприятиях, а также для открытия собственного бизнеса.

- Кристаллография и минералогия;

- Моделирование и оптимальные технологические системы;

- Новые материалы;

- Теория и технология металлургического производства;

- Теория строения жидкого, кристаллического и аморфного состояния веществ;

- Литейные сплавы и плавления;

- Основы менеджмента;

- Специальные виды литья;

- Технология чугунного, стального и цветного литья;

- История художественного и ювелирного литья;

- Теория и практика получения художественных и ювелирных изделий.

- Инженер-технолог;

- Инженер-конструктор;

- Мастер;

- Начальник цеха.

- Литейные предприятия;

- Металлургические комбинаты;

- Ювелирные заводы и мастерские;

- Научно-исследовательские учреждения.

- Проектирование оснастки;

- Конструирование узлов и механизмов;

- Технический контроль;

- Руководство участком, цехом, заводом.

Научные специальности, по которым есть возможность продолжить образование в аспирантуре

«05.16.04 — Литейное производство».

Направление подготовки: «Литейное производство»

Лицензионный объем, бюджетные места

Мини литейное производство

Литье – один из древнейших способов обработки металлов с целью придания изделию определенной геометрической формы. Функционально метод литья заключается в заливке расплава в специально приготовленные формы, внутренняя полость которых соответствует подлежащей изготовлению отливки. Литье является наиболее предпочтительным способом получения точных заготовок, особенно сложной конфигурации, при минимальной последующей механической обработке. Для современного состояния литейного производства характерны комплексная механизация и автоматизация технологических операций, а также использование разнообразнейших процессов литья и материалов, их обеспечивающих.

Значительная часть выпускаемого чугуна идет на производство отливок. Это связано с высокими литейными свойствами чугунов и более простой технологией плавки и разливки по сравнению со сталью. В условиях массового производства на машиностроительных и металлургических предприятиях создают специальные литейные цеха, оснащение которых позволяет выпускать отливки из любого вида чугуна. Единичное производство отливок можно организовать в условиях небольших ремонтных подразделений.

Поэтому в промышленно развитых странах наблюдается рост производства отливок. В целом (по чугунному, стальному и цветному литью) рост мирового производства отливок составил по сравнению с 2000 г. в 2001 г. – 4,8 %; в 2002 г. – 7,7 %. Большая часть прироста получена за счет Китая, в то время как в развитых капиталистических странах производство отливок стабилизировалось или даже несколько снизилось, что отражает общие тенденции развития производства. Представляют интерес данные по производству отливок из различных видов чугуна. Мировое производство отливок из серого чугуна составило в 2002 г. 3,8 млн т, высокопрочного чугуна – 1,4 млн т, ковкого чугуна – 0,94 млн т. Заметная доля серого чугуна используется в Китае, высокопрочного – в развитых странах. В Украине выпуск отливок из серого чугуна составил 626610 т, высокопрочного – 40000 т, ков-кого – 10000 т, что свидетельствует об определенном резерве для развития прогрессивных технологий.

Многообразие современных технологий создания литейных форм открывает широкие возможности экономичного производства отливок различной массы в соответствии с техническими требованиями, которые оговариваются потребителем. Обычно к отливкам предъявляют общие технические требования по раз-мерной и массовой точности, шероховатости поверхности, механическим свойствам, качеству литого металла. В отдельных случаях к отливкам могут предъявлять специальные требования, например, по герметичности, коррозионной стойкости, износостойкости и пр. Технические требования к отливкам регламентируют государственные и отраслевые стандарты, а в некоторых случаях – дополнительные технические условия предприятий-изготовителей отливок.

Назначение технических требований зависит, прежде всего, от области применения литой детали, используемого сплава, технологических возможностей литейного цеха, а также экономической целесообразности. При технической невозможности или экономической нецелесообразности обеспечения отдельных требований к отливкам при их изготовлении (например, необходимой точности размеров детали или шероховатости поверхности) выполнение этих требований обеспечивается обработкой резанием, что предусматривается в технологическом процессе изготовления детали.

Рассмотрим основные понятия литейного производства.

Отливкой называют заготовку или деталь, получаемую заливкой расплавленного металла в специально приготовленную литейную форму.

Литейная форма представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавом формируется отливка. Литейные формы изготавливают как из керамических материалов (песчано-глинистая смесь, гипс и пр.), так и из металлических сплавов. Многообразие современных литейных форм (при правильном выборе их разновидности для каждого конкретного случая) открывает возможность экономично (в соответствии с требованиями к качеству) изготовлять различные по массе, конфигурации, точности и свойствам металла отливки.

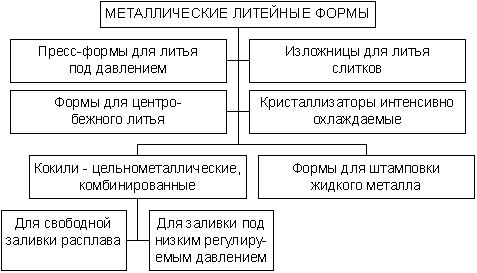

Неметаллические литейные формы применяют в условиях единичного или мелкосерийного производства. Отливки, полученные в песчаных формах, составляют заметную долю общего производства отливок, что связывают с относительной дешевизной материала и возможностью изготовления отливок практически любой конфигурации. Металлические формы имеют некоторые преимущества перед неметаллическими и широко применяются в металлургическом производстве. Можно выделить следующие разновидности металлических литейных форм.

Рисунок 3.1 – Разновидности литейных форм

Для подвода расплава в рабочую полость формы используют литниковую систему, состоящую из каналов и элементов литейной формы, обеспечивающих ее заполнение, а также питание отливок при затвердевании.

Разработку чертежа отливки начинают с анализа технологичности конструкции литой заготовки. К числу общих требова-ний, определяющих технологичность проектируемой отливки, обычно относят следующие положения:

- при определении положения отливки в литейной форме необходимо обеспечить свободное извлечение модели, с помощью которой может быть получена рабочая полость в форме;

- при разработке геометрической формы отливки необходимо избегать острых углов и резких переходов по толщине стенок, т.к. в этих местах появляются внутренние напряжения, приводящие к образованию трещин;

- отливка должна представлять собой сочетание простых геометрических тел с преобладанием прямых линий и плоских поверхностей, что упрощает и удешевляет изготовление модельного комплекта;

- конструкция отливки должна предусматривать удобство и простоту сборки литейной формы;

- отливка должна иметь удобное расположение базовых мест для обработки резанием;

- конструкция отливки должна предусматривать минимальный расход металла на изготовление из нее детали.

Технологии изготовления отливки могут существенно отличаться в зависимости от производственных условий, наличия оборудования, производственной программы и т.д.

Мини литейное производство

Рисунки к патенту РФ 2399443

Заявляемый объект относится к металлургии, а именно к объединенным литейным и прокатным комплексам металлургических заводов, и может быть использован при производстве мелкосортных простых и фасонных горячекатаных профилей широкого размерного и марочного сортамента на металлургическом мини-заводе.

Наиболее близким по совокупности признаков к заявляемому объекту является выбранный в качестве прототипа литейно-прокатный комплекс металлургического мини-завода, включающий литейный участок с агрегатом выплавки стали, агрегатом внепечной обработки стали и агрегатом разливки стали на машине непрерывного литья заготовок, печь для нагрева литых заготовок под прокатку, агрегат разливки стали в заготовки, печь для нагрева литых заготовок под прокатку, агрегат гидросбива окалины и прокатный участок, состоящий из чернового и чистового прокатного комплекса, агрегат охлаждения и правки готового проката. При этом агрегат выплавки стали выполнен в виде технологически связанных между собой, по меньшей мере, одной индукционной печи и одной электродуговой печи, а агрегат разливки на машине непрерывного литья заготовок выполнен с возможностью одновременно осуществлять непрерывное литье заготовок равновеликих сечений квадратного и/или круглого профиля. Печь для нагрева литых заготовок под прокатку выполнена в виде двухмодульного агрегата с индукционной и газопламенной печью. Прокатный комплекс содержит технологически связанные между собой черновые клети стана предварительной деформации, стана с универсальными клетями, стана поперечно-винтовой прокатки и проволочного стана (заявка RU № 2005129317 от 22.09.05, опубл. 27.03.07).

У заявляемого объекта и прототипа совпадают такие существенные признаки. Оба литейно-прокатных комплекса содержат литейный участок, который состоит из агрегата выплавки стали и агрегата разливки стали в заготовки, печь для нагрева литых заготовок под прокатку и прокатный участок.

Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствуют такие причины. Выполнение агрегата выплавки в виде технологически связанных между собой, по меньшей мере, одной индукционной печи и одной электродуговой печи, выполнение агрегата разливки стали на машине непрерывного литья заготовок с возможностью одновременного осуществления непрерывного литья заготовок равновеликих сечений квадратного и/или круглого профиля, выполнение агрегата нагрева под прокатку двухмодульным с индукционной и газопламенной печью, выполнение прокатного комплекса с технологически связанными между собой черновыми клетями стана предварительной деформации, стана с универсальными клетями, стана поперечно-винтовой прокатки и проволочного стана усложняет в целом конструкцию литейно-прокатного комплекса мини-завода.

С учетом значительной разницы между скоростью разливки стали и скоростью прокатки стыковка машины непрерывного литья заготовок и прокатного стана осуществляется с использованием обжимной планетарной клети. Такие агрегаты целесообразно использовать только при производстве однородной продукции большими партиями, в основном арматуры, круглой или квадратной стали, и не эффективно использовать при производстве фасонных профилей малотоннажными партиями из-за частых простоев прокатного стана при перевалках для изменения размерного и марочного сортамента профилей. Для станов, прокатывающих фасонные профили широкого размерного и марочного сортамента небольшими партиями, схема прямого соединения машины непрерывного литья заготовок и прокатного стана практически не реализуема из-за технических сложностей: формирование фланцевых фасонных профилей эффективно осуществляется только из подкатов прямоугольного сечения, а на планетарных клетях получают подкаты только круглого сечения. Кроме того, машины непрерывного литья заготовок эффективны при изготовлении круглых заготовок относительно большого сечения (диаметром больше 100 мм), а для эффективной работы полунепрерывного прокатного стана при прокатке довольно широкого сортамента фланцевых фасонных профилей необходима квадратная заготовка меньшего сечения (например, квадрат 65÷85 мм). Для преобразования круглых заготовок большого сечения в квадратные заготовки меньшего сечения необходимо увеличивать количество клетей прокатного стана. В процессе работы литейно-прокатного комплекса по прототипу из-за большого количества изменяющихся параметров невозможно обеспечить эффективное производство небольшими партиями фасонных профилей широкого размерного и марочного сортамента.

В основу заявляемого объекта поставлена задача создать такой литейно-прокатный комплекс металлургического мини-завода, в котором усовершенствования путем введения новых элементов позволяют при использовании заявляемого объекта обеспечить достижение технического результата, заключающегося в упрощении конструкции и повышении эффективности литейно-прокатного комплекса мини-завода при производстве небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента.

Поставленная задача решается за счет того, что литейно-прокатный комплекс металлургического мини-завода включает литейный участок, состоящий из агрегата выплавки стали и агрегата разливки стали в заготовки, печь для нагрева литых заготовок под прокатку и прокатный участок. Отличительной особенностью заявляемого объекта является то, что агрегат выплавки стали выполнен в виде дуговой электросталеплавильной печи, агрегат разливки стали в заготовки выполнен в виде установки для разливки стали под регулируемым давлением, оснащенной механизмом поточной подачи кассет-кристаллизаторов для литья заготовок. Печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, или индукционной печи, или электрической печи сопротивления. Прокатный участок выполнен в виде полунепрерывного прокатного стана, состоящего, по меньшей мере, из одной обжимной реверсивной клети дуо или нереверсивной клети трио и непрерывной группы клетей. При этом непрерывная группа клетей состоит из клетей с чередующимся горизонтальным и вертикальным расположением валков. За непрерывной группой клетей последовательно расположена установка ускоренного охлаждения проката, холодильник, ножницы для порезки проката на мерные длины и устройство для формирования пачек готовой продукции.

В отдельных случаях выполнения заявляемый объект характеризуется такими отличительными от прототипа признаками:

— при объеме производства 10÷15 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 6,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок с сечением, преимущественно, 65×65 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 350 или нереверсивную клеть трио 350, а непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250;

— при объеме производства 25÷30 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 12,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок с сечением, преимущественно, 85×85 мм и длиной, преимущественно, 4,5 м, печь для нагрева литых заготовок под прокатку выполнена в виде индукционной печи, прокатный стан содержит обжимную реверсивную клеть дуо 450 или нереверсивную клеть трио 450, непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— при объеме производства 50÷60 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 20,0÷25,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 100×100 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газовой нагревательной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из двух клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— при объеме производства 100÷120 тыс. т проката в год дуговая электросталеплавильная печь выполнена с номинальной емкостью, преимущественно, 40,0÷50,0 т, в агрегате разливки стали в заготовки кассеты-кристаллизаторы приспособлены для литья квадратных заготовок сечением, преимущественно, 120×120 мм и длиной, преимущественно, 2,0 м, печь для нагрева литых заготовок под прокатку выполнена в виде газопламенной печи, прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550, непрерывная группа клетей образована черновой группой клетей из четырех клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250, а за установкой ускоренного охлаждения проката установлены летучие ножницы для порезки раскатов на длину холодильника;

— литейно-прокатный комплекс оборудован газоочистным сооружением с рукавными фильтрами, сборным бункером для пыли и устройством для окомкования пыли перед ее вводом в шихту дуговой электросталеплавильной печи.

При использовании заявляемого объекта обеспечивается достижение технического результата, заключающегося в упрощении конструкции и повышении эффективности литейно-прокатного комплекса мини-завода при производстве небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует следующая причинно-следственная связь. Выполнение агрегата выплавки стали в виде дуговой электросталеплавильной печи, а агрегата разливки стали в заготовки в виде установки для разливки стали под регулируемым давлением, которая оснащена механизмом поточной подачи кассет-кристаллизаторов для литья заготовок, позволяет конструктивно просто, используя шихту на основе металлического лома, обеспечить выплавку марок сталей широкого сортамента. Дуговые электросталеплавильные печи постоянного или переменного тока могут работать с полным сливом металла, допускают его частичный слив, а также могут работать как миксер. За счет возможности использования электрохимических реакций на постоянном токе для удаления вредных примесей, улучшения перемешивания металла и стабильности печного процесса улучшается качество выплавляемого металла. Низкая эрозия графитизированных электродов позволяет выплавлять сталь с низким содержанием углерода. Уровень науглероживания не превышает 0,005%.

Выполнение печи для нагрева литых заготовок под прокатку в виде газопламенной печи, или индукционной печи, или электрической печи сопротивления, а прокатного участка в виде полунепрерывного прокатного стана, состоящего, по меньшей мере, из одной обжимной реверсивной клети дуо или нереверсивной клети трио и непрерывной группы клетей, а также выполнение при этом непрерывной группы клетей из клетей с чередующимся горизонтальным и вертикальным расположением валков, расположение за непрерывной группой клетей последовательно размещенных установки ускоренного охлаждения проката, холодильника, ножниц для порезки проката на мерные длины и устройства для формирования пачек готовой продукции позволяет конструктивно просто при использовании минимального количества прокатных клетей обеспечить высокоэффективное производство из квадратной заготовки небольшими партиями простых и фасонных профилей широкого размерного и марочного сортамента. Конструктивно просто обеспечивается высокоэффективное производство 10÷120 тыс. т. готового проката в год широкого сортамента (круг, квадрат, шестигранник, полоса, уголок и специальные фасонные профили) высокого качества из таких марок стали как, например, сталь углеродистая обыкновенного качества, сталь углеродистая качественная конструкционная, сталь повышенной прочности, сталь легированная конструкционная и сталь высокоуглеродистая.

Снабжение литейно-прокатного комплекса металлургического мини-завода газоочистными сооружениями с рукавными фильтрами, сборным бункером для пыли и устройством для окомкования пыли перед ее вводом в шихту дуговой электросталеплавильной печи, улучшая экологическую обстановку, способствует дальнейшему повышению эффективности литейно-прокатного комплекса за счет использования уловленной в рукавных фильтрах пыли в шихте дуговой электросталеплавильной печи.

Оптимальные значения номинальной емкости электросталеплавильной печи, сечения и длины литых квадратных заготовок в зависимости от годового объема производства проката определены исследовательским путем по результатам моделирования.

Суть заявляемого объекта поясняется чертежом, на котором изображена блок-схема литейно-прокатного комплекса металлургического мини-завода.

На чертеже проставлены такие обозначения:

1 — литейный участок;

2 — дуговая электросталеплавильная печь;

3 — установка для разливки стали под регулируемым давлением;

4 — механизм поточной подачи кассет-кристаллизаторов;

6 — прокатный участок;

7 — печь для нагрева литых заготовок под прокатку;

10 — установка ускоренного охлаждения проката;

12 — ножницы для порезки проката на мерные длины;

13 — устройство для формирования пачек готовой продукции;

14 — летучие ножницы;

15 — газоочистительное сооружение;

16 — рукавные фильтры;

17 — сборный бункер для пыли;

18 — устройство для окомкования пыли.

В конкретном примере выполнения заявляемый литейно-прокатный комплекс металлургического мини-завода содержит литейный участок 1, включающий агрегат выплавки стали, выполненный в виде дуговой электросталеплавильной печи 2. Агрегат разливки стали в заготовки выполнен в виде установки для разливки стали под регулируемым давлением 3. Эта установка оснащена механизмом поточной подачи кассет-кристаллизаторов 4 для литья заготовок. Указанный механизм обеспечивает последовательную подачу в установку для разливки стали под регулируемым давлением 3 кассет-кристаллизаторов 5. Перед прокатным участком 6 установлена печь для нагрева литых заготовок под прокатку 7. Прокатный участок 6 выполнен в виде полунепрерывного прокатного стана, состоящего из обжимной клети 8 и непрерывной группы клетей 9. При этом непрерывная группа клетей 9 состоит из клетей с чередующимся горизонтальным и вертикальным расположением валков. За непрерывной группой клетей 9 последовательно установлены: установка ускоренного охлаждения проката 10, холодильник 11, ножницы для порезки проката на мерные длины 12 и устройство для формирования пачек готовой продукции 13. В ряде случаев между установкой ускоренного охлаждения проката 10 и холодильником 11 могут быть установлены летучие ножницы 14. Литейно-прокатный комплекс оборудован газоочистным сооружением 15, содержащим рукавные фильтры 16, сборный бункер для пыли 17 и устройство для окомкования пыли 18 перед ее вводом в шихту дуговой электросталеплавильной печи 2.

При объеме производства 10÷15 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 6,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 65×65 мм и длиной, преимущественно, 4,5 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 350 или нереверсивную клеть трио 350, а непрерывная группа клетей 9 состоит, преимущественно, из шести клетей дуо 250.

При объеме производства 25÷30 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 12,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 85×85 мм и длиной, преимущественно, 4,5 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 450 или нереверсивную клеть трио 450. Непрерывная группа клетей 9 состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника 11.

При объеме производства 50÷60 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью преимущественно, 20,0÷25,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 100×100 мм и длиной, преимущественно, 2,0 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде газовой нагревательной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550. Непрерывная группа клетей 9 образована черновой группой клетей с двух клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника 11.

При объеме производства 100÷120 тыс. т проката в год дуговая электросталеплавильная печь 2 выполнена с номинальной емкостью, преимущественно, 40,0÷50,0 т. В установке для разливки стали под регулируемым давлением 3 кассеты-кристаллизаторы 5 приспособлены для литья квадратных заготовок с сечением, преимущественно, 120×120 мм и длиной, преимущественно, 2,0 м. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде газовой нагревательной печи. Прокатный стан содержит обжимную реверсивную клеть дуо 550 или нереверсивную клеть трио 550. Непрерывная группа клетей 9 образована черновой группой клетей из четырех клетей дуо 400 и чистовой группой клетей, которая состоит, преимущественно, из шести клетей дуо 250. За установкой ускоренного охлаждения проката 10 установлены летучие ножницы 14 для порезки раскатов на длину холодильника.

Литейно-прокатный комплекс металлургического мини-завода с объемом производства, например, 10÷15 тыс. т сортового проката в год работает так. Заготовки для прокатки отливают на литейном участке 1, где расположены основные агрегаты: дуговая электросталеплавильная печь 2 с номинальной емкостью, преимущественно, 6,0 т при максимальной температуре расплава 1650°С, которая работает на постоянном токе, и установка для разливки стали под регулируемым давлением 3. Транспортировка металлолома к дуговой электросталеплавильной печи 2 осуществляется в завалочной бадье с помощью самоходной тележки. Объем завалочной бадьи 10,0 м 3. Масса металлолома на одну плавку 6,3 т. Насыпная плотность металлолома не менее 0,8 т/м 3. Общая загрязненность металлолома не должна превышать 1,5%. Металлический лом, поступающий на мини-завод, полностью подвергается радиационному контролю. Металлолом должен отвечать требованиям ДСТУ 4121-2002. Загрузка металлолома в завалочные бадьи осуществляется с обеспечением чередования в определенном порядке слоев разных видов металлолома и других шихтовых материалов.

В процессе работы дуговой электросталеплавильной печи 2 осуществляется расплавление металлической шихты, доводка стали до заданного химического состава и обеспечение необходимого температурного режима выпуска стали в сталеразливной ковш емкостью 6,0 т. Работа дуговой электросталеплавильной печи 2 планируется при использовании 100% металлолома. Предусмотрена техническая возможность работы электросталеплавильной печи с использованием для завалки брикетов железа прямого восстановления, окомкованной пыли газоочисток, чугуна и скрапа, сепарированного из шлаков.

Разливку жидкого металла производят на установке для разливки стали под регулируемым давлением 3 с неподвижной разливочной камерой и механизмом поточной подачи кассет-кристаллизаторов 4. Сталеразливочный ковш с жидкой сталью с помощью крана устанавливают в разливочную камеру, которую накрывают крышкой с вмонтированным в нее металлопроводом и герметизируют. Далее к крышке камеры подводят кассету-кристаллизатор 5 таким образом, чтобы ось канала металлопровода и ось канала затворного устройства кассеты-кристаллизатора 5 совпадали. В камеру подают сжатый воздух, вытесняющий металл из ковша вверх по металлопроводу и далее по каналу затворного устройства в кассету-кристаллизатор. После заполнения металлом всех кристаллизаторов в кассете и прибылей включают привод затворного устройства, перекрывают металлоподводящий канал, сбрасывают давление воздуха в камере и продвигают вперед тележку с кассетой-кристаллизатором. На ее место механизмом поточной подачи кассет-кристаллизаторов 4 устанавливают следующую кассету-кристаллизатор 5 со своим затворным устройством и цикл повторяется до завершения разливки металла, находящегося в ковше.

В одной кассете-кристаллизаторе 5 одновременно отливают шесть заготовок сечением 65×65 мм, длиной 4500 мм. Общая масса шести заготовок 900 кг. Металлом из одного ковша заполняют семь кассет-кристаллизаторов 5. После этого с разливочной камеры установки для разливки стали под регулируемым давлением 3 снимают крышку с металлопроводом и устанавливают ее в печь предварительного нагрева. Сталеразливочный ковш поднимают и сливают остаток металла. Далее ковш направляют на осмотр и подготовку к следующей плавке.

Тележку с кассетами-кристаллизаторами 5 направляют за пределы участка разливки стали для остывания под навесом. После остывания до температуры, приемлемой для разборки, кассеты-кристаллизаторы передают на участок их разборки и сборки. Из нижней части кассеты при помощи специального устройства поднимают отлитые заготовки и укладывают на стеллаж для удаления литников и порезки на мерные длины. Порезку заготовок и удаление литников производят газовыми резаками. Цикл завершается полной подготовкой кассет-кристаллизаторов к разливке стали. Мерные заготовки передают на прокатный участок 6 для перекатки на сортовой прокат.

В основу технических и проектных решений по прокатному производству положены требования получения из отлитых квадратных заготовок 65×65 мм сортового проката заданного сортамента при минимальных затратах. При этом конструкция стана должна быть простой с минимальной металлоемкостью и стоимостью оборудования. Прокатное производство представлено прокатным комплексом 6 с одним мелкосортным станом 250 полунепрерывного типа. Стан работает с использованием "холодного" посада заготовок. В качестве заготовок для прокатного стана используются литые заготовки сечением 65×65 мм и длиной от 1000 мм до 1450 мм, в зависимости от размера прокатываемого профиля или заказанной длины готовых профилей. Печь для нагрева литых заготовок под прокатку 7 выполнена в виде индукционной печи.

Прокатный стан 250 расположен в одну линию и состоит из одной обжимной клети 8 и непрерывной группы клетей 9. Обжимная нереверсивная клеть трио имеет диаметр валков 350 мм и длину бочки 1000 мм. Валки клети оборачиваются с частотой 100 об/мин. Привод валков от асинхронного электродвигателя мощностью 300 кВт через редуктор. Частота вращения валков в процессе прокатки не регулируется. Непрерывная группа клетей состоит, преимущественно, из шести клетей дуо 250. Все клети непрерывной группы являются клетями дуо с чередованием горизонтальных и вертикальных валков. Диаметр валков всех клетей непрерывной группы составляет 250 мм. Привод клетей регулируемый, частота вращения валков задается автоматической системой регулирования.

Литые заготовки 65×65 мм нагревают в печи до температуры 1180÷1250°С в зависимости от марки стали. После выдачи из печи нагретые заготовки поступают по рольгангу к обжимной клети 8 трио 350.

В клети трио при производстве простых профилей (круглой, квадратной и арматурной стали или полосы) отлитые заготовки сечением 65×65 мм прокатывают за 3÷7 проходов до квадратного сечения от 47×47 мм до 25×25 мм. Прокатку осуществляют в системах ящичных калибров и калибров "шестигранник-квадрат". Передача раскатов в верхний горизонт клети трио осуществляется с помощью подъемного стола. Передача раскатов от калибра до калибра вдоль бочки клети и их кантование с передней стороны клети осуществляются арматурами. При производстве угловой стали и специальных фасонных профилей в клети трио располагают фасонные разрезные калибры. После прокатки в обжимной клети 8 раскат по рольгангу подают в непрерывную группу клетей 9, состоящую из шести клетей с чередующимся горизонтальным и вертикальным расположением валков. Прокатку в клетях чистовой группы осуществляют в непрерывном режиме без петли и натяжения раскатов между клетями. Прокатку осуществляют без кантования раскатов в системах калибров "шестигранник-квадрат", "овал-круг" или фасонных калибрах. Максимальная скорость прокатки по чистовой клети ограничена 4 м/с, что достаточно для обеспечения заданной производительности и обеспечивает значительное уменьшение мощности приводов клетей. После выхода из чистовой клети раскаты охлаждают на установке ускоренного охлаждения проката 10 для повышения механических свойств проката и улучшения условий транспортировки раскатов малых сечений к холодильнику. Далее раскаты транспортируют на реечный холодильник 11. Для повышения пропускной способности холодильника 11 профили малого сечения можно укладывать по две полосы в каждую ячейку.

В ряде случаев, при прокатке квадратных заготовок с сечением, большим чем 65×65 мм, за установкой ускоренного охлаждения проката 10 устанавливают летучие ножницы 14 для порезки раскатов на длину холодильника 11. После охлаждения в холодильнике 11 прокат режут на ножницах для порезки проката на мерные длины 12 и направляют в устройство для формирования пачек готовой продукции 13. Каждую пачку готовой продукции обвязывают ручными обвязочными машинками. Готовый пакет взвешивают крановыми весами, на пакет навешивают бирку и транспортируют его краном на склад готовой продукции.

На заявляемом литейно-прокатном комплексе металлургического мини-завода предусмотрено газоочистное сооружение 15 с рукавными фильтрами 16. Предлагаемая газоочистка предназначена для очистки:

— технологических и неорганизованных выбросов от дуговой электросталеплавильной печи;

— газовоздушной смеси, отсасываемой от установок сушки и разогрева сталеразливных ковшей;

— пылегазовоздушной смеси, отсасываемой от установки для разливки стали под регулируемым давлением;

— пылевоздушной смеси, отсасываемой от стенда ломки футеровки сталеразливных ковшей;

— аспирационных выбросов системы транспортировки материалов.

Кроме того, в шихтовом пролете предусмотрена газоочистка для очистки запыленного воздуха на участках подготовки сыпучих материалов. Пыль, уловленную рукавным фильтром 16, при помощи системы конвейеров направляют в сборный бункер для пыли 17, окомковывают в устройстве для окомкования пыли 18 и потом вывозят в электросталеплавильный цех для использования в качестве дополнительного материала в шихту дуговой электросталеплавильной печи 2. Железосодержащие отходы производства (окалина, пыль газоочисток и аспирационных установок) окомковывают и вводят в шихту для выплавки стали. Также как добавка, в шихту для выплавки стали используется скрап, извлеченный из шлаков, отходы литой заготовки и ковшовый скрап. Щебень и песок после переработки и сепарации шлаков отгружаются потребителям.