Содержание

Определить производственную мощность станка за год

Под производственной мощностью предприятия понимается максимально возможный объем выпуска продукта, оказания услуг или выполнения работ за 1 год при полном использовании всех доступных ресурсов.

Измеряется она в натуральных измерителях (тонны, километры, штуки и т.п.) и зависит главным образом от возможностей имеющегося на предприятии оборудования, его количества и качества, максимально возможной производительности его единицы, а также от принятого решения относительно коэффициента сменности, ассортимента и номенклатуры продукта, уровня организации труда и трудоемкости продукта.

При создании или реконструкции предприятия (цеха, участка) определяется его проектная производственная мощность. Этот объем производства фиксированный, так как рассчитан на постоянную номенклатуру продукта и постоянный режим работы. Однако с течением времени, в результате технического перевооружения или внедрения передового опыта организации труда, эта мощность изменится и новая проектная будет зафиксирована. Это важный показатель ориентации производства на достижение высоких результатов.

При составлении планов выделяют такие виды производственной мощности:

- входную;

- выходную;

- среднегодовую.

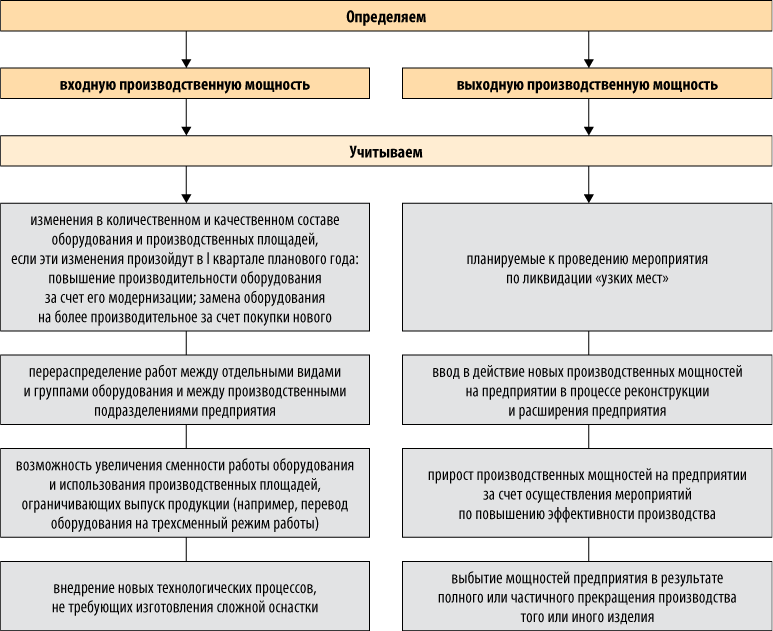

Производственная мощность определяется на начало планируемого периода (входная) и на его конец (выходная). Входная мощность устанавливается с учетом ресурсов, имеющихся по состоянию на начало года, а выходная – на окончание года с корректировкой при изменении техники и технологии.

Нельзя путать производственную мощность и программу производства. Если первая показывает возможности предприятия при определенных условиях производить максимальное количество продукта в натуральном выражении за определенный период времени (характеристика потенциала предприятия), то вторая устанавливает необходимый объем производства продукта в плановом периоде (плановое время), соответствующий ассортименту, номенклатуре, качеству и требованиям плана продаж.

Расчет производственной мощности и ее использование

Как рассчитать производственную мощность? Это можно сделать, используя данные о производительности единицы оборудования:

где ПM – производственная мощность за 1 год, шт/год;

ПO – производительность единицы оборудования, шт/час;

Fэ – эффективный временной фонд единицы оборудования на 1 год, ч;

Cт – количество оборудования, шт.

где Dp – число рабочих дней в году;

m – число рабочих смен, отработанных оборудованием в сутки;

Tp – длительность рабочего дня, час.;

Kп – коэффициент запланированных потерь времени на наладку и ремонт оборудования.

Основываясь на данных о трудоемкости продукта, ПМ можно рассчитать так:

где ti – временная норма (должна быть прогрессивной) на производство продукта на данном оборудовании, нормо-ч;

Fэ – эффективный временной фонд единицы оборудования на 1 год, ч;

Ст – количество оборудования, шт.

Использование производственных мощностей предприятия – это отношение производственного плана к ПМ. Его коэффициент рассчитывается так:

где Кисп – это коэффициент использования ПМ предприятия;

V – фактические или плановый объем выпуска продукта в натуральных единицах;

Данный коэффициент может быть или равен единице или принимать меньшие значения.

Этапы расчета ПМ подразделений

Для расчета ПМ участка необходимо:

- уточнить производственно-технологическую структуру участков и цехов;

- распределить работу по единицам оборудования;

- определить трудоемкость по действующим нормативам с учетом прогрессивного использования машин и оборудования;

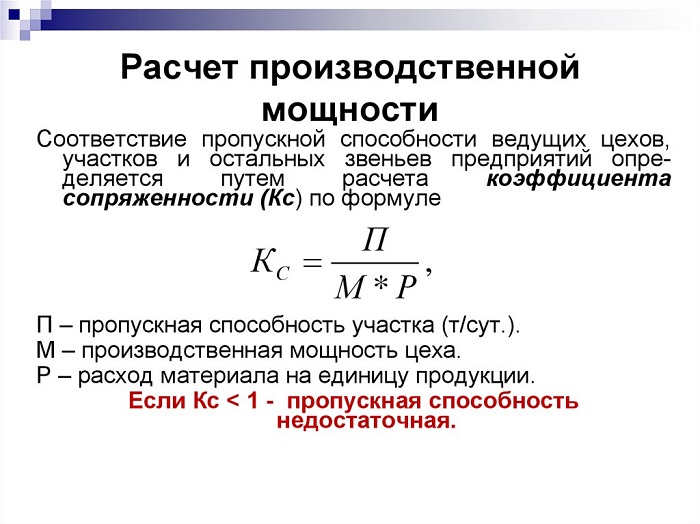

- определить пропускную способность по группам взаимозаменяемого оборудования;

- определить ведущую группу, пм которой будет определяющей при расчете мощности участка;

- определить узкие места на участке (то есть те группы оборудования, пропускная способность которых меньше чем у ведущей группы) и принять меры по их устранению, разработать мероприятия по использованию оборудования, которое полностью не загружено;

- повторить расчеты согласно пунктам 4-6 данного перечня и установить пм при этом не забывая, что она определяется по ведущему звену.

Чтобы определить пм цеха, сначала необходимо рассчитать ее для участков. Для этого выбирается ведущий участок и, основываясь на его мощности, определяется мощность цеха. Так же при этом принимаются меры по устранению узких мест и по использованию недогруженного оборудования. Таким же образом производятся расчеты по предприятию в целом.

Как рассчитать коэффициент использования | Сделай все сам

В экономическом обзоре деятельности предприятия применяют расчеты коэффициентов , характеризующие производительность производства. Так, скажем, для оценки загруженности оборудования рассчитывается показатель его использования .

Инструкция

1. Выберите для обзора результативности использования основное средство (либо их группу) и параметры оценки.

Применение станков цеха дозволено оценить по времени их работы либо по объему выработанной продукции, применение грузовых автомобилей – по числу тонно – километров перевезенного груза и т.д.

Представим, нужно рассчитать показатель использования оборудования ткацкого цеха за месяц по времени их работы. В цехе десять станков, персонал работает в две смены по двенадцать часов.

2. Определите плановый фонд рабочего времени за анализируемый период с учетом установленного режима работы. Для его расчета дозволено применять производственный табель-календарь, если предприятие работает по пятидневной рабочей неделе. Если на производстве установлены смены, то плановый фонд рабочего времени рассчитывается, исходя из утвержденных графиков сменности. В данном примере плановая загрузка одного станка по времени на месяц будет равна: 30 дней на 24 часа = 720 часов.

3. Определите число часов фактической работы ткацких станков в цехе за период. Для этого вам понадобятся данные табелей учета рабочего времени. Обнаружьте всеобщее число часов, отработанных персоналом цеха. Пускай за месяц рабочими ткацкого цеха было отработано 6 800 человеко-часов, что соответствует фактическому времени работы станков.

4. Рассчитайте показатель использования оборудования ткацкого цеха по формуле – Ки= (Фр/С)/Фп, где:Фр – фактическое число отработанного времени всеми станками, час,С – число станков в цехе, шт,Фп – плановый фонд рабочего времени, час.

В данном примере показатель использования оборудования будет равен: 6 800/10/720= 0,94. Следственно, станки ткацкого цеха за месяц применялись на 94%. Остальные 6% – это его простои.

Подобно, дозволено рассчитать показатель использования всякого основного средства (либо их группы) за волнующий вас период.

Совет 2: Как рассчитать показатель автономии

Коэффициент автономии применяется при обзоре финансовой стабильности предприятия. Он показывает долю собственных средств в всеобщей сумме активов предприятия. Данный показатель характеризует степень финансовой автономности предприятия от внешних кредиторов.

- -бухгалтерский равновесие предприятия;

- -калькулятор.

Совет 3: Как рассчитать параметры сетевого графика

Разработка всякого плана связана с заблаговременным планированием и оптимизацией работы. Это комфортный графический инструмент, применение которого разрешает наглядно изобразить технологическую последовательность и связь событий, общность которых составляет реализация каждого плана.

Как рассчитывается коэффициент использования мощности

Коэффициент использования мощности – важный показатель для анализа эффективности расходования основных средств. Он рассчитывается как отношение фактической мощности к плановой, умноженное на 100. Хорошим знаком является значение показателя на уровне 80%, но и в данном случае есть целых 20% на потенциальный рост.

Производственная мощность – главный показатель использования потенциала каждой единицы техники и человеческих ресурсов. Это способность изготавливать определенное количество деталей (товаров, работ или услуг) за единицу времени. цель расчета показателя – определение эффективности использования производственного потенциала.

Определение коэффициента

Коэффициент использования мощности (КИМ) характеризует фактическое применение оборудования в сравнении с его потенциалом при полной загрузке линий в производственном цикле предприятия. Он указывает на производительность.

Справка! Несмотря на то, что показатель ориентирован на промышленный сектор, он может применяться на предприятиях других направленностей работы. Например, его прямо или косвенно используют в торговле и сфере услуг для оценки производительности оборудования и команды.

КИМ помогает определить потенциал предприятия, понять его слабые места, определить, что действительно есть проблемы с эффективностью использования машин и оборудования. Эти знания помогут выстроить производственный процесс без прежних ошибок и будут способствовать максимальному использованию имеющихся мощностей.

Формула расчета

Для расчета КИМ используется простая формула:

- ФМ – фактическая мощность;

- ПМ – потенциальная (возможная) мощность.

Данные по фактической и потенциальной мощности берутся за один и тот же промежуток времени.

Для удобства можно рассчитывать эффективность использования мощностей в процентном отношении. В этом случае формула будет выглядеть так:

Особенности измерения

Данные для расчета показателя собирают вручную и делают это на ежедневной основе. Значение потенциальной величины мощности формируют на протяжении кого-либо периода и потом его используют для подстановки в формулу. А фактическую занятость засекают каждый раз или по возможности используют для этого приборы учета.

Важно! КИМ может рассчитываться как для одного станка или производственной линии, так и целого цеха или всего предприятия. Поэтому и данные необходимы за разные промежутки времени: для одной единицы техники можно их собирать каждый час, а для предприятия коэффициент находят за более длинные периоды (месяц, квартал, год).

Для быстрого и точного получения информации необходимо настроить ее автоматический сбор. Затраты на ручное ведение статистики могут быть сильно высокими.

Норматив и толкование значения

У КИМ нет нормативных значений. В каждом отдельно взятом случае будут свои границы желаемой эффективности, тем более, если речь идет о человеческих ресурсах. Однако по значению показателя можно сделать определенные выводы:

- низкое значение говорит о неэффективном управлении и нерациональном подходе к организации внутренних процессов на предприятии. Для улучшения положения необходимо вовлекать дополнительное оборудование и менять схему работы;

- при значении коэффициента более 0,7 (70% эффективности) можно повысить производительность собственными силами без привлечения дополнительных ресурсов;

- показатель, равный 1 (100%), свидетельствует о полной загруженности ресурсов, и для увеличения объемов производства нужно дополнительное оборудование.

В западных странах хорошим показателем является величина обобщенного коэффициента 80-82%. Можно использовать эти данные для сравнения КИМ в целом по предприятию.

Значение коэффициента не может быть более 100. В противном случае необходимо будет повышать производительность оборудования на единицы времени или пересматривать сменность работ.

Важно! На значение КИМ могут влиять внешние факторы, такие как волантильность спроса, появление новых конкурентов, форс-мажорные обстоятельства. Чтобы оставаться конкурентоспособным, предприятию следует постоянно совершенствовать свою работу, улучшать и обновлять оборудование, повышать производительность труда.

Например, есть предприятие по производству пеллет, на котором установлено следующее оборудование:

- мельница для измельчения влажных опилок;

- сушильный барабан;

- мельница для измельчения сухих опилок;

- смеситель для увлажнения влажных опилок;

- гранулятор.

Плановый и фактический объем сырья, который проходит через это оборудование, представлен в таблице (скачать таблицу в excel).

Таким образом, выше всего производительность у сушильного барабана, поэтому у него КИМ ниже, т.к. остальные виды оборудования не рассчитаны на такую загрузку. Следовательно, барабан можно больше загружать, у него есть дополнительный потенциал мощности. Больше всего по отношению к своему потенциалу загружены гранулятор и мельница для измельчения влажных опилок: на 80%. И хотя 80% — это хорошее значение показателя мощности, его можно повысить, т.к. есть еще 20% для роста.

Практическое применение КИМ

Расчет КИМ для отдельно взятой единицы оборудования позволяет определить:

- насколько станок часто используется;

- есть ли простои в работе оборудования, и по какой причине;

- востребованность конкретной единицы техники;

- относительный размер прибыли, которую приносит оборудование;

- необходима ли модернизация технологической единицы, можно ли из нее выжать больше.

Расчет КИМ в целом для предприятия позволяет определить:

- занятость производственных линий;

- эффективность использования оборудования;

- уровень возможного роста себестоимости продукции (если КИМ низкий, значит, можно увеличить объемы выпуска продукции без увеличения себестоимости единицы товара);

- потенциал роста объемов производства.

Для определения потенциала роста используют показатель разрыва потенциального и фактического объема производства (РПФ):

- ФОП – фактический объем производства;

- ПОП – потенциальный объем производства.

Резюме

Коэффициент использования мощности позволяет сопоставить потенциал производственных линий предприятия с фактическим положением вещей, провести оценку резервов и проанализировать эффективность управления. Этот показатель рассчитывается по отношению к одной единице техники и предприятию в целом. Оптимальным значением КИМ считается значение на уровне 80%.

Оценка эффективности работы оборудования

Решения об инвестициях в производство (увеличение технической базы) — одни из самых затратных и ответственных в работе компании.

Попробуем проанализировать типовую ситуацию при проработке решений о расширении парка производственных мощностей.

Определение узкого места в производстве является достаточно сложной проблемой само по себе. Достаточно часто складывается ситуация, когда руководители цехов и подразделений склонны занижать фактическую производительность оборудования с целью привлечения приоритетного финансирования.

Побудительный мотив очевиден — создание дополнительной подушки безопасности в виде производственных мощностей на случай необходимости «тушить пожар» в виде срочных заказов, поломок оборудования, расширения номенклатуры выпускаемой продукции и так далее. К сожалению, через некоторое время из этого же подразделения поступит заявка на обеспечение дополнительным персоналом.

Чтобы убедить топ-менеджмент в правильности принятого решения, данное подразделение бросит все силы на повышение локальной производительности (иными словами, оборудование будет загружено все доступное время вне зависимости от необходимости). Следовательно, через несколько производственных циклов поступит заявка на привлечение дополнительных складских площадей (для хранения незавершенной продукции).

Если же промежуточное хранение невозможно (в связи с технологическими особенностями производства), придется расширить парк оборудования вниз по цепочке, чтобы обеспечить достаточную пропускную способность производства. Через некоторое время начинается очередной цикл поиск очередного «узкого места», призванный сбалансировать имеющиеся разрывы (в том числе в мощностях) в цепях поставок.

Нередки ситуации, когда подразделения с более высоким уровнем зрелости управления процессами и операциями «обходят вниманием» (с точки зрения финансирования) в пользу менее результативных подразделений (вне зависимости от причин существования «неэффективностей»).

Таким образом, может возникать достаточно парадоксальная ситуация, когда повышать эффективность конкретного участка для руководителя нерационально, а проще собрать максимальное количество негативных явлений (поломки, простои, переналадки и прочее), занизить текущую производительность оборудования, обосновать ухудшающуюся тенденцию в будущем… и получить дополнительные мощности.

Причем, причина чаще всего кроиться не в недобросовестности линейного руководителя, а в отсутствие объективной картины. Линейный персонал склонен интерпретировать ситуацию в самом негативном свете, поскольку сталкиваются с ситуациями «тушения пожаров» поломок, простоев, завышенных ожиданий со стороны отдела планирования и т.д. постоянно и желание найти выход путем «расшивки узкого места» вполне закономерно.

Отдельно стоит отметить, что самостоятельно создать адекватный инструмент контроля и проверки производственных потерь времени удается редко, поэтому перечень доступных рычагов для принципиального изменения ситуации существенно ограничен. Что же можно применить в данной ситуации? Прежде всего, не торопиться наращивать производственные мощности.

Не исключено, что к текущим проблемам Вы добавите еще трудности с вводом дополнительных мощностей, синхронизацией производственных цепочек, управлением возросшей численностью персонала, увеличением объема работ по планированию и прочее. Мы рекомендуем пересмотреть подход к мониторингу потерь производственного времени и воспользоваться комплексной методикой оценки OEE (Overall Equipment Effectiveness). С сами подходом Вы можете ознакомиться ниже.

Потенциал использования методики ОЕЕ …

OEE (Overall Equipment Effectiveness) – подход к оценке, анализу и управлению жизненным циклом производительных сил. Суть подхода заключается в совокупном анализе метрик, характеризующих различные аспекты работы оборудования, включающие простои, снижение скорости работы и потери качества.

OEE позволяет определить категории потерь эффективности, а с ростом зрелости организации и причины «неэффективностей» в управлении производственными мощностями. Последовательное использование методики позволяет выявить не только простои из-за поломок, но и потери времени (в том числе) при:

- неоптимальной настройке оборудования;

- снижении производительности работы;

- остановке по причине ожидания поступления материалов;

- неэффективном использовании трудовых ресурсов;

- и так далее.

Показатели OEE позволяют объективно оценить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы всего производства и принять взвешенное решение:

- исчерпан ли существующий потенциал производительных сил?

- все ли потери производственного времени устранены?

- насколько эффективно мы задействуем персонал?

- насколько мы эффективны с точки зрения операций (плановое обслуживание, переналадки)?

- следует ли нам инвестировать в расширение оборудования?

Безусловно, подобные решения требуют специализированной методики оценки и методологического подхода.

Ключевые показатели эффективности

Существует несколько распространенных методик расчета показателя «Общая эффективность оборудования» (ОЕЕ). В данном случае предложена, на наш взгляд, наиболее простая и практичная:

ОЕЕ = Доступность х Производительность х Уровень Качества

Показатель «Доступность оборудования» – время доступности оборудования для выпуска продукции по отношению к плановому времени работы. На показатель доступности влияют поломки оборудования; время на переналадку и регулировку; регистрируемые мелкие остановки.

Показатель «Производительность» отражает, насколько фактическая работа оборудования близка к номинальной производительности. На эффективность влияют краткосрочные (нерегистрируемые) остановки; замедление скорости работы оборудования.

Показатель «Уровень качества» определяется общим количеством продукции установленного качества по сравнению с общим выпуском продукции.

Калькулятор ОЕЕ (Общей эффективности оборудования)

Для расчета показателя OEE (Общая эффективность оборудования) нам потребуются следующие данные:

- время работы оборудования;

- поломки оборудования;

- плановые остановки (переналадки, мойки, техническое обслуживание, плановые ремонты и т.п.);

- простои (остановки по внешним причинам: отключение электричества, нет СМК, нет заказа для производства и т.п.);

- номинальная производительность оборудования (Шт./ час);

- всего произведено продукции (Шт.);

- брак продукции.

Рекомендации по внедрению (Last, but not least)

Мониторинг ОЕЕ – первый шаг на пути повышения эффективности использования оборудования. Тем не менее, на начальных этапах не стоит подходить излишне академически к расчету. Путаница в терминах и способах регистрации требуемой информации может вызвать отторжение уже на ранних стадиях. Рекомендуется получить общую картину по работе оборудования, рабочим центрам либо опробовать методику на наиболее проблемных (или важных) участках производства силами небольшой группы.

После получения первых результатов необходимо определить аномальные значения (как высокие, так и низкие) и сформировать гипотезу возникновения отклонений. На данном этапе рекомендуется привлекать работников цеха.

Как правило, ключевые причины известны, но в силу неразвитой системы регистрации не могут быть оцифрованы и представлены в виде финансовых потерь, влияния на верхнеуровневые показатели (уровень клиентского сервиса, коэффициент запасов и прочие).

Итак, причины установлены, первые победы достигнуты, понимание текущей ситуации получено. Каков следующий шаг? Мы рекомендуем:

- оцифровать потери производственного времени;

- рассчитать финансовый эффект потерь;

- определить направление улучшений (повышение доступности мощностей, увеличение качества, повышение производительности и т.д.);

- сформировать рабочую группу и определить требуемые ресурсы для реализации мероприятий; реализовать мероприятия и провести анализ полученных результатов;

- расширить рамки отслеживаемых потерь производственного времени.

Сотрудниками FNC для оценки операционной деятельности компании используется до 17 показателей в зависимости от:

- области повышения эффективности (операционная эффективность, организационная эффективность, эффективность использования мощностей);

- масштаба принимаемых решений (от инвестиций в производственные мощности до формирования регламентов по переналадкам).

Коэффициент использования производственной мощности

Повышение производительности труда и эффективности предприятий зависит от многих факторов. Среди них особую роль играет коэффициент использования производственной мощности. С его помощью соотносится фактическая и теоретическая мощность предприятия, показывая в какой мере задействованы возможности при производстве качественной продукции в обычном ассортименте. Таким образом, оценивается потенциал предприятия, степень эффективности производства и наличие резервов.

Факторы использования производственных мощностей

На каждом предприятии производственные мощности функционируют под влиянием экстенсивных и интенсивных факторов. От того, насколько эффективно они используются, зависят конечные результаты всей работы.

Экстенсивное применение имеющихся мощностей на производстве, представляет собой в первую очередь увеличение времени работы оборудования в течение определенного календарного периода времени. Здесь же учитывается и количество реально действующего оборудования от общего количества оборудования предприятия.

Для того чтобы оборудование работало дольше, необходимо сократить или вовсе ликвидировать внутрисменные простои. В связи с этим, ремонт и обслуживание оборудования должны быть своевременными и качественными. Основной производственный цикл непрерывно получает нужное количество рабочих, сырья, материалов и энергии. В результате, удается существенно повысить коэффициент сменности работы оборудования.

Кроме того, производственные мощности становятся более эффективными при снижении количества неиспользуемого оборудования и вводе в эксплуатацию оборудования, которое ранее не было установлено и не использовалось. Это дает возможность существенно повысить прирост производства и снизить трудовые потери рабочих. Однако, экстенсивное развитие имеет определенные пределы, при достижении которых становится неэффективным. Более широкими возможностями обладает интенсивный путь развития.

При интенсивном использовании производственные мощности увеличиваются за счет повышения степени загруженности оборудования в течение определенного времени. Чтобы достичь такого повышения проводится модернизация имеющихся машин и механизмов. При этом, выбирается наиболее оптимальный режим для их работы.

Оптимизация технологических процессов позволяет увеличивать количество выпускаемой продукции, оставляя неизменными основные фонды и количество рабочих. Выпуск единицы продукции осуществляется с меньшими материальными затратами.

Для расчетов наиболее эффективного использования производственных мощностей существуют специальные формулы, включающие в себя основные показатели и коэффициенты.

Основной расчетный коэффициент

Общая оценка, позволяющая определить эффективность использования оборудования, производится с помощью специального показателя, представляющего собой коэффициент использования производственной мощности. Его значение вычисляется по формуле: Кисп = Оф :Мр, в которой «Оф» — это фактически произведенная продукция, а «Мр» служит показателем расчетной производственной мощности.

При более точных расчетах анализируется и оценивается использование машин и прочего оборудования. Для этого применяется специальный коэффициент, учитывающий экстенсивную нагрузку оборудования (Кэкс). Он применяется в трех основных формулах: 1. Кэкс = Вф :Фк, 2. Кэкс = Вф :Фр, 3. Кэкс = Вф :Фпл, в которых Вф является фактически отработанным временем, а Фк, Фр и Фпл представляют собой соответствующие фонды времени – календарный, режимный и плановый полезный.

Существует еще один важный показатель, определяющий эффективность использования установленного оборудования. Это коэффициент сменности, определяемый двумя основными методами.

В первом случае используется общее количество станко-часов, отработанных в течение суток и действительный расчетный фонт времени функционирования машин в течение одной смены. Здесь первая величина относится ко второй.

При втором способе отработанные станко-смены соотносятся с количеством установленных машин и механизмов. Первый метод является более точным, поскольку он учитывает фактическое почасовое время работы во всех сменах.

Использование производственных мощностей определяется и с помощью показателя интенсивности нагрузки на оборудование. Учитываются такие характеристики, как организация труда на рабочих местах, качество оборудования и другие факторы, обеспечивающие использование полной мощности оборудования в продолжительный период времени. При более высокой надежности оборудования коэффициент интенсивности приближается к единице.

Наиболее рациональное и эффективное использование производственных мощностей является основной задачей каждого предприятия. Это позволяет увеличивать выпуск продукции без потерь качества и не увеличивая ее себестоимость.

Производственная мощность предприятия

ЕДИНИЦЫ ИЗМЕРЕНИЯ МОЩНОСТИ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ — счетные единицы для учета и планирования оборудования по количеству (единица измерения — шт.), мощности двигателей, проводящих в движение оборудование (единица измерения — квт) и по производительности, исчисляемой в единицах измерения продукции.

Единица сделки 55 Единица счета 55 Единица штатная 55 Единицы измерения мощности производственного оборудования 55 Единицы измерения мощности силового оборудования 55 Единоначалие 56 Единство измерений 56 Естественная монополия 66 Естественная убыль 56

Статистическую отчетность предприятий, производственных объединений как первичных звеньев можно подразделить на две категории. Первая охватывает определенную систему технико-экономических данных, измерение и обобщение которых не свойственны бухгалтерскому учету потому, что эти данные выходят за рамки системы повседневного учета процессов и явлений хозяйственной жизни, выраженных в документируемых операциях, поддающихся денежной оценке. Для всесторонней характеристики процессов и стадий расширенного воспроизводства недостаточно ограничиваться данными бухгалтерской отчетности, необходимы статистические сведения. Так, по воспроизводству основных фондов движению в стоимостной оценке по группам (здания, сооружения, оборудование и др.), износу по группам, выбытию по причинам — данные вытекают из системного бухгалтерского учета. Однако предприятиям, вышестоящим звеньям, органам ЦСУ нужны также сведения о вводе новых мощностей в соответствующих единицах измерения, о состоянии оборудования и освоении проектных

Мультипликатор цена/физический объем является разновидностью мультипликатора цена/выручка от реализации. В этом случае цена сопоставляется не со стоимостным, а с натуральным показателем, который может отражать физический объем производства, размер производственных площадей, количество установленного оборудования, а также любую другую единицу измерения мощности.

В пределах цеха, а тем более предприятия, протекают разные процессы, представляющие собой стадии производства продукции и осуществляемые на разном по назначению оборудовании, на котором вырабатываются различные по характеру (и состоянию) полуфабрикаты и готовая продукция. Поэтому возникает необходимость не только измерения производственной мощности по отдельным аппаратам, машинам, звеньям производства, но и ее соизмерения по стадиям, так как единицы измерения полуфабрикатов на разных стадиях и готовой продукции могут быть совершенно различны. Это относится к любому производству — одно-и многономенклатурному, простому и комплексному и пр.

Раздел II характеризует производственную мощность в единицах измерения, принятых для данного объединения (тонны, штуки и т. д., тысячи рублей) использование оборудования введенная мощность и ее освоение.

В числителе печатаются следующие показатели товарная продукция, план ее выпуска, производственная мощность в натуральных единицах измерения и в процентах к плану по выпуску данной товарной продукции на начало рассчитываемого периода, коды деталей и оборудования,

Производственная мощность ведущего оборудования, участка измеряется максимально возможным выпуском определенного качества продукции в натуральных единицах измерения. Продукция химической, нефтехимической и силикатной промышленности весьма разнообразна. Поэтому применяются многие натуральные измерители.

Вслед за расчетом годовой мощности каждой ведущей машины, аппарата, агрегата определяют количество оборудования, необходимое для производства проектируемого ассортимента продукции. Наиболее простой прием расчета необходимого количества отдельных машин, аппаратов сводится к следующему. Годовой объем производства продукции (полуфабрикатов) в натуральных единицах измерения делят на годовую производственную мощность машины (аппарата). Следует иметь в виду, что проектную производ-

ЕДИНИЦЫ ИЗМЕРЕНИЯ МОЩНОСТИ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ — счетные единицы для учета и планирования оборудования по количеству (единица измерения — шт.), мощности двигателей, приводящих в движение обрудование (единица измерения — квт) и по производительности, исчисляемой в единицах измерения продукции в единицу времени. Конструктивная форма Е.и.м.п.о. обычно представлена сочетанием единиц меры, объема, веса, длины и т.д. и единиц времени. Мощность производственного оборудования в ряде случаев выражается физическими единицами мощности — кВт, л.с. и т.д.

ЕДИНИЦЫ МОЩНОСТИ ПРОИЗВОДСТВЕННОГО ОБОРУДОВАНИЯ — величины, принятые за основу измерения работы станков, машин, агрегатов и другого оборудования в единицу времени (секунду, час, смену, сутки и т. д.). В связи с разнообразием производственного оборудования и вырабатываемой с его помощью продукции в статистике применяется несколько видов Е. м. п. о. Конструктивная форма Е. м. п. о. определяется в основном способом измерения результатов работы производственного оборудования. На практике чаще всего применяются натуральные или условные натуральные единицы продукции. Е. м. п. о. в данном случае будут представлены сочетанием единицы моры веса, объема и т. д. и единицы времени, напр, для врубовой машины — го добываемого угля в час, земснаряда— мя намываемого грунта в час и т. д. Если работа оборудования характеризуется количеством движений рабочего органа, то в качестве Е. м. п. о. может служить определенного вида движение рабочего органа в единицу времени, напр, удар батана в секунду для ткацкого станка или оборот веретена в секунду для прядильного оборудования и т. д. В ряде случаев мощность производственного оборудования измеряется физпч. единицами мощности (киловаттами, лошадиными силами и т. д.), напр, для токарного станка — киловаттами мощности его па резце. Кроме того, в экономич. статистике мощность производственного оборудования выражается количеством или размером рабочих органов машины или агрегата для этого используются обычные физич. единицы меры, веса, объема, площади и т. д., напр, для доменной печи — мя полезного объема, для подъемного крана — т груза, для экскаватора —. ч3 емкости ковша и т. д.

Расчету производственной мощности предшествует установление или уточнение исходных данных и подбор исходной информации для расчета установление или уточнение номенклатуры и планового или расчетного ассортимента продукции определение количества оборудования, принимаемого в расчет установление перечня видов ведущего оборудования, ведущих участков и цехов отбор исходных данных и нормативов для расчета фонда времени работы оборудования и прогрессивных показателей его производительности (или норм затрат машинного, аппаратурного времени на единицу продукции) уточнение планового (проектируемого) объема выпуска продукции по централизованным заданиям подбор данных для определения направления и меры влияния намечаемых реконструкций, технического перевооружения и оргтехме-роприятий на величину производственной мощности, подбор данных для пересчета мощности в соответствующие единицы измерения и т. д.

Производственная мощность должна измеряться и учитываться, как и продукция, в материально-вещественной форме, в натуральном выражении, что позволяет непосредственно увязывать конкретные потребности общества с конкретными возможностями производства по их удовлетворению. Измерителями производственной мощности оборудования и любых производственных звеньев предприятия являются физические единицы измерения выпускаемой продукции (единицы массы, объемные, штучные и т. д.). Но применение тех или иных измерителей производственной мощности связано не только с характером продукции, но и с особенностями разных химических производств, разных объектов, степенью их специализации. Измерение производственной мощности оборудования, специализированного на выпуске одного продукта, не вызывает затруднений. Например, производственная мощность печи обжига колчедана или для сжигания серы измеряется в кубических метрах сернистого газа, производственная мощность камеры для вызревания суперфосфата — в тоннах суперфосфата и т. д. Однако на многих видах оборудования может осуществляться выпуск нескольких видов однородной продукции (например, лаковарочные котлы и краскотерочные машины в лакокрасочном производстве, литьевые машины и прессы в производстве изделий из пластмасс и др.), отличающихся по составу, трудоемкости, режиму изготовления, габаритам и т. д. Несмотря на то, что производственную мощность таких агрегатов можно рассчитать по отдельным разновидностям продукции (на основе распределения фонда времени этого оборудования между продуктами), возникает необходимость исчислять ее также и однозначно, что может быть достигнуто путем выражения ее в условно-

В процессе анализа деятельности химического предприятия необходимо установить выполнение плана ввода в действие про нзводственных мощностей как в целом, так и отдельно по каждому объекту, а также выявить соблюдение норм строительных и монтажных работ по отдельным объектам, вскрыть причины несоблюдения сроков ввода и освоения производственных мощностей и разработать мероприятия по их устранению. При этом производственных мощностей и их освоения являются распыление материальных и денежных ресурсов н рабочей силы между объектами, несогласованность в сроках поставок оборудования, погрешности в проектной документации, низкий уровень организации строительно-монтажных работ. Весьма важно правильно определить потери, которые несут предприятие и народное хозяйство в связи с нарушением сроков монтажа н освоения производственной мощности по вновь вводимым объектам. Величина потерь но выпуску продукции в. натуральном измерении определяется посредством умножения среднечасовой производительности единицы ведущего оборудования на время между установленным сроком ввода данного объекта в эксплуатацию и периодом проведения такого анализа. (ли вводом в действие такой единицы производственного оборудования. По цехам, где производственный процесс представляет единую технологическую цепочку по получению одного продукта, величина недополученной продукции определяется по уровню выхода конечного продукта.

Производственная мощность. Производственная мощность предприятия (цеха, участка),- объединения, отрасли характеризуется максимально возможным годовым (суточным, сменным) объемом выпуска продукции, работ, услуг (или добычи, переработки сырья) при заданных номенклатуре и ассортименте на основе прогрессивных норм использования оборудования и производственных площадей, с учетом осуществления мероприятий по внедрению новейшей техники, технологии, оптимальных режимов работы, научной организации труда и производства. При планировании и анализе хозяйственной деятельности различают три основных вида производственной мощности входную, выходную и среднегодовую. Входная производственная мощность участка, цеха, предприятия — это мощность на начало планового периода, обычно на начало года. Выходная производственная мощность — это мощность на конец планового периода. Определяется как алгебраическая сумма входной мощности, действовавшей на начало данного года (на 1 января), новой мощности, вводимой в течение данного года, и выбывающей в этом же году мощности. Среднегодовая мощность — это производственная мощность, которой располагают предприятие (объединение), цех, участок в среднем за год с учетом прироста и выбытия наличных мощностей. В общем виде производственная мощность предприятия (объединения) определяется в расчете на год по мощности ведущих цехов (других подразделений) или ведущих участков, агрегатов или установок основного производства с учетом проведения мероприятий по ликвидации узких мест и возможностей развития кооперации и специализации производства. К цехам, участкам, агрегатам и установкам основного производства относятся те, которые выполняют основные технологические процессы (операции) по изготовлению продукции (или п.олуфабрикатов). Если предприятие (объединение) имеет несколько основных (ведущих) производственных цехов (участков, агрегатов, установок или групп оборудования), выполняющих отдельные стадии технологической цепи, тогда производственная мощность определяется по тем из них, которые выполняют наибольший по трудоемкости или в натуральных единицах измерения объем работ. При наличии нескольких основных цехов (участков, агрегатов, установок) с замкнутым циклом производства, выпускающих однородную продукцию, производственная мощность предприятия (объединения) определяется как сумма мощностей этих цехов (участков, агрегатов, установок).

При расчете коэффициента использования оборудования по мощности могут возникнуть определенные затруднения, которые связаны с большой номенклатурой выпускаемой на промышленных предприятиях продукции, невозможностью ее учета в единых измерениях, что не позволяет установить соотношение фактически произведенной продукции и максимально возможной при использовании натуральных измерителей. Так, B. . Лемпа и В.К. Полтарыгин в работе Повышения эффективности использования основных производственных фондов предложили показатель использования оборудования по мощности рассчитывать как отношение нормы машинного времени на производство единицы продукции к фактическим затратам времени. Однако нормирование машинного времени на единицу продукции очень трудоемкая процедура и поэтому метод расчета не нашел применения.

Для агрегатов с технологической специализацией (большинство видов металлообрабатывающего оборудования, деревообрабатывающих станков) расчет производственной мощности сводится к определению пропускной способности оборудования и расчету коэффициента его загрузки, т. е. к составлению баланса загрузки оборудования. Расчет баланса загрузки по группам однотипного оборудования производится в следующем порядке:

1) проводится рациональное распределение видов работ по группам взаимозаменяемого оборудования;

2) рассчитываются нормы затрат времени на единицу каждого вида изделий по группам оборудования и рабочим местам;

3) определяется загрузка оборудования производственной программой (потребный фонд времени в станко-часах, П) как произведение нормы времени на изготовление одной детали (t) с учетом выполнения норм и годовой производственной программы (N). Загрузка оборудования в станко-часах определяется по всей номенклатуре изделий, закрепленных в годовой производственной программе за данной группой оборудования.

4) производится расчет пропускной способности оборудования (располагаемого фонда времени в станко-часах, Р) как произведение планового (эффективного) фонда времени одного станка (Фпл) и числа станков в группе оборудования (Н) по формуле

5) вычисляется избыток или дефицит станко-часов по группам оборудования путем сопоставления загрузки оборудования (потребного фонда времени, П) с пропускной способностью оборудования (располагаемым фондом времени, Р);

Если баланс загрузки оборудования выявит излишки станко-часов по группам оборудования (Р- П 0), а Кз.об 1, то производственная программа должна быть увеличена. Если Р- П 0, Кз.об 1, то имеет место недостаток станко-часов по данной группе оборудования.

Подобные расчеты выполняются по тем группам оборудования, которые являются ведущими для данного производства. По остальным группам оборудования расчет мощности производится в случаях, если данная группа может оказаться «узким местом» и лимитировать производство. В цехах и на участках, где производственная мощность определяется производственной площадью, проводится расчет баланса производственной площади в квадрато-метро-часах аналогично расчету в станко-часах. Более объективно загрузку оборудования предприятий с прерывным режимом работы отражает коэффициент сменности, а для предприятий с непрерывным процессом производства — коэффициент загрузки оборудования.

Расчет производственной мощности

2.1. Основы в расчете мощности

Расчет производственной мощности предприятия это важный и кропотливый процесс, требующий усидчивости, квалификации и внимательности. В массах формул, которые отвечают за то или иное условие не так сложно запутаться, что может привести к серьезным последствиям в дальнейшем для предприятия. Возможно именно из-за большого количества условий и тонкостей расчетом производственной мощности во многих организациях в настоящее время не занимаются, отдавая эту прерогативу специализированным службам и специалистам в этой области.

В общем виде производственная мощность (М) предприятия (цеха) может быть определена по формуле:

где Тэ – эффективный фонд времени работы предприятия (цеха);

t – трудоемкость изготовления единицы продукции.

Для определения производственной мощности принимается максимально возможный фонд времени работы оборудования с учетом процесса производства – прерывный или непрерывный.

Производственная мощность цеха (участка), оснащенного однотипным оборудованием, может быть определена по формуле:

где Тэ – максимально возможный (эффективный) годовой фонд времени одной машины (агрегата, станка), ч;

К – коэффициент, учитывающий уровень использования производственной мощности машины (оборудования, агрегата, станка);

n – количество однотипного оборудования (машин, станков);

t – норма времени на обработку (изготовление) единицы продукции на данном оборудовании.

Другими словами, если 1 станок производит обработку одной доски в час, при условии безостановочной работы агрегата, но с эффективностью в 80% , 3 станка произведут за сутки 57,6 единиц готовой продукции (досок), что и будет являться производственной мощностью этого станка:

Производственная мощность цеха (участка), оснащенного разнородным оборудованием, определяется так же, как и мощность предприятия, – исходя из производительности парка ведущих групп оборудования, характеризующих профиль данного подразделения.

На наглядном примере понятие производственной мощности можно представить, если сравнить её к примеру с обыкновенной лампой накаливания. Если взять лампочку и представить её как станок или организацию, то за выпускаемую продукцию, для лампочки, можно принять то количество света, которая она выделяет для нас. Как и в случае с производством, для лампочки будут существовать определенные факторы, которые могут не позволять ей функционировать в полную мощность, будь то пятно на стекле или оборвавшаяся нить накаливания, количество включений и выключений данного прибора, которое так же сокращает срок службы и эффективность работы лампочки. Так и для предприятия, очень важно качественное сырье при изготовлении продукта, в данном случае это энергия, её стоимость и количество (будь она ветряная, гидро или атомная), чтобы мощность, которую должна вырабатывать эта лампа, была достижима и как можно рациональнее и экономичнее. Так же как и на предприятии существует планирование, увеличение сроков действия с помощью каких либо мероприятий. Данный пример во многом упрощен, но для понимания сути вопроса, вполне применим.

Посмотреть еще:

Необходимость оформления акта по приему-передаче оборудования возникает тогда, когда производится передача оборудования от одного юридического…

9.7. ПРОИЗВОДСТВЕННАЯ МОЩНОСТЬ ПРЕДПРИЯТИЯ (ЦЕХА, УЧАСТКА), МЕТОДИКА РАСЧЕТА Важнейшей характеристикой потенциальных возможностей и степени использования…

Вслед за температурными рекордами неизменно следуют рекорды энергопотребления. И если городская сеть, как правило, выдерживает…

Об уточнении местоположения границ земельных участковВ соответствии с частью 8 статьи 22 Федерального закона от…

В графике работы оборудования устанавливается продолжительность и очередность работы машин, проверяется правильность подбора и их…

Как определить производственную мощность цеха за год

Расчет производственной мощности промышленного предприятия

Производственная мощность промышленного предприятия — это максимальный годовой выпуск качественной продукции в запланированном ассортименте. Рассчитывается этот показатель при полном использовании производственного оборудования и производственных площадей с учетом планируемой модернизации оборудования, улучшения технологии и организации производственного процесса.

Следует различать плановую производственную мощность предприятия и проектную мощность предприятия.

Плановая производственная мощность определяется исходя из применяемых технологических процессов, наличного парка оборудования и производственных площадей как величин уже заданных, а объем выпуска продукции по плановой номенклатуре является величиной искомой, устанавливаемой в условиях полного использования основных производственных фондов.

В противоположность этому проектная производственная мощность предприятия рассчитывается исходя из заданного объема производственной программы, а искомые величины — состав предприятия, технологический процесс изготовления продукции по этой программе, структура парка оборудования, его количественный и качественный состав, размеры производственных площадей, характер и габариты зданий и сооружений, энергетическое и транспортное хозяйство и т. п.

Производственная мощность предприятия не постоянная, она меняется во времени, поэтому ее рассчитывают на определенную календарную дату. Как правило, мощность рассчитывают на 1 января планового года и 1 января следующего за плановым периодом года. Производственная мощность на 1 января планового года — это входная мощность; мощность предприятия на 1 января следующего за плановым годом — выходная мощность.

Рассчитывается также показатель среднегодовой мощности, который используется для сопоставления с планом и отчетом о выпуске продукции.

В самом общем виде для расчета производственной мощности используются формулы:

где Мп — производственная мощность предприятия;

Поб — производительность оборудования в единицу времени, выраженная в штуках изделий (деталей);

Фоб — действительный (рабочий) фонд времени работы оборудования, единиц времени;

Т — трудоемкость комплекта изделий (деталей), изготовляемых на данном оборудовании, нормо-час, человеко-дни.

Обратите внимание!

Первая формула применяется в случаях, когда известна производительность оборудования, выраженная в количестве изготовляемых изделий (деталей) в единицу времени.

Но на предприятиях с большим ассортиментом производимой продукции таких данных по всему парку технологического оборудования обычно нет, поэтому применяется вторая формула. В этих случаях пользуются данными трудоемкости изготовления изделий.

Выходная и среднегодовая мощности рассчитываются следующим образом:

где Мвых — выходная мощность предприятия (цеха, участка);

Мвх — входная мощность предприятия (цеха, участка);

Мвв — мощность, введенная в течение года;

Мвыб — мощность, выведенная в течение года;

Мср — среднегодовая производственная мощность;

n1 — количество полных месяцев работы вновь введенных мощностей с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих мощностей от момента выбытия до конца периода.

Рассмотрим порядок расчета производственной мощности на примере участка раскроя металла.

Пример 1

На участке находятся 2 лазерных комплекса. В июле следующего года планируется приобрести еще один, аналогичный существующим.

Участок производит комплекты деталей. На производство (раскрой) одного комплекта тратится 30 минут работы лазерного комплекса. Таким образом, в начале периода за 1 час участок производит 4 комплекта деталей, в конце периода — 6 комплектов.

Допустим, действительный (рабочий) фонд времени работы оборудования равен 7300 ч. Определим:

- входную производственную мощность (формула 1):

7300 × 4 = 29 200 комплектов;

- выходную производственную мощность (формула 3):

29 200 + 7300 × 2 = 43 800 комплектов;

- среднегодовую производственную мощность (формула 4):

29 200 + 14 600 × 5 / 12 = 35 283,33 комплекта.

Во времена плановой экономики производственная мощность рассчитывалась в соответствии с методическими положениями, общими для предприятий всех отраслей промышленности, конкретизированными в отраслевых методиках. На некоторых предприятиях эти методики применяют до сих пор.

Адаптируем основные методические положения этих документов под рыночную ситуацию:

• Производственная мощность рассчитывается по всей номенклатуре продукции, выпускаемой предприятием. По непрофильной продукции производственная мощность рассчитывается только при наличии специализированных мощностей, в противном случае мощность по этой продукции учитывается в числе прочей продукции. Производственная мощность рассчитывается в тех единицах измерения, в которых планируется производство продукции.

• Производственная мощность предприятия определяется по мощности ведущих подразделений (цехов, участков, агрегатов) с учетом сложившейся кооперации и мер по ликвидации «узких мест».

К сведению

Ведущим считается подразделение, в котором выполняются основные технологические операции по изготовлению продукции, затрачивается наибольшая доля рабочего времени оборудования, сосредоточена значительная часть основных производственных фондов данного предприятия.

Расчет мощности ведется по всем производственным подразделениям предприятия последовательно от низшего производственного звена к высшему: от групп технологически однотипного оборудования — к производственным участкам, от участков — к цехам, от цехов — к предприятию в целом.

К сведению

Под «узким местом» понимается несоответствие мощностей отдельных цехов, участков, групп оборудования мощностям соответствующих подразделений, по которым устанавливается мощность всего предприятия, цеха.

• При определении производственной мощности в расчет не принимаются простои оборудования или недоиспользование площадей, вызванные недостатком рабочей силы, сырья, топлива, электроэнергии или организационными неполадками, а также потери рабочего и станочного времени вследствие брака в производстве — учитываются только технологически неизбежные потери в установленных размерах.

• Производственная мощность предприятия динамична, она изменяется в связи с ростом производительности труда, совершенствованием организации производства, повышением квалификации работающих.

• Прирост производственных мощностей на действующих предприятиях за счет мероприятий по повышению эффективности производства (внедрение более совершенной технологии, механизации и автоматизации производства, модернизация оборудования, оснастки и инструмента, совершенствование систем управления, планирования и организации производства, совершенствование и улучшение качества продукции и др.) определяется на основании годового плана этих мероприятий.

Обратите внимание!

Увеличение объема производства за счет мероприятий по совершенствованию эффективности производства, направленных на освоение плановой производственной мощности, не считается приростом производственной мощности.

При определении производственной мощности учитываются следующие факторы (см. рис.).

Для расчета производственной мощности используются данные:

- о количественном составе и техническом уровне оборудования;

- режиме работы предприятия.

Расчет мощности ведется по всему производственному оборудованию, закрепленному за цехами.

К сведению

К производственному относится оборудование, при помощи которого непосредственно осуществляется технологический процесс изготовления товарной продукции на предприятии.

В расчет принимается действующее оборудование и бездействующее вследствие неисправности, ремонта, модернизации, отсутствия загрузки и других причин.

При расчете мощности оборудование группируется по структурным производственным подразделениям предприятия, а в них — по группам по признаку взаимозаменяемости, то есть по возможности выполнения одинаковых технологических операций.

На поточных линиях, где операции жестко закреплены за определенными станками, а оборудование невзаимозаменяемо, оно группируется в порядке последовательности выполнения технологических операций. Уникальное оборудование выделяется в отдельную группу.

Для цехов ряда предприятий (например, машиностроительных, деревообрабатывающих, легкой промышленности и др.) фактором, определяющим величину производственной мощности, являются площади. В этих случаях в расчет мощности принимаются производственные площади, то есть площади, на которых осуществляется технологический процесс изготовления продукции, занятые:

- производственным оборудованием;

- рабочими местами (в том числе верстаками, сборочными стендами и т. п.);

- заделами (заготовками, деталями, узлами) у рабочих мест;

- проходами между оборудованием и между рабочими местами (кроме магистральных проездов).

При определении мощности в расчет не принимаются вспомогательные площади, к которым относятся площади:

- инструментального и ремонтного цехов;

- цеховых складов и кладовых;

- помещений отдела технического контроля;

- прочих вспомогательных помещений;

- пожарных и магистральных проездов.

Размеры площадей принимаются по данным производственно-технического паспорта предприятия, а при отсутствии паспортных данных — по результатам обмера (по внутреннему периметру здания или по осям колонн с учетом выступающих частей здания).

Режим работы предприятия непосредственно влияет на величину производственной мощности и устанавливается исходя из конкретных условий производства. В понятие «режим работы» входит число смен, продолжительность рабочего дня и продолжительность рабочей недели.

В зависимости от того, какие потери времени учитываются при определении мощности, различают календарный (номинальный), режимный и действительный (рабочий) фонд времени использования основных производственных фондов.

Календарный фонд времени равен количеству календарных дней в плановом периоде, умноженному на 24 ч, то есть для не високосного года — 8760 ч (365 × 24).

Режимный фонд времени определяется режимом производства и равен произведению числа рабочих дней в плановом периоде на число часов в рабочих сменах. При пятидневной рабочей неделе режимный фонд определяется на основе принятого режима производства при обязательном соблюдении установленной законом общей длительности рабочей недели.

Действительный (рабочий) фонд времени работы оборудования равен режимному за вычетом времени на планово-предупредительный ремонт, которое не должно превышать установленные нормы.

В расчетах производственной мощности должен приниматься максимально возможный действительный (рабочий) фонд времени работы оборудования (использования производственных площадей). При этом:

- для производства и участков с прерывным процессом производства принимают годовой фонд работы оборудования исходя из трехсменной (или четырехсменной, если предприятие работает в четыре смены) работы и установленной продолжительности смен в часах за вычетом времени на проведение планово-предупредительных ремонтов, выходных и праздничных дней, а также сокращения рабочего времени в предпраздничные дни.

Фонд рабочего времени для предприятий, ведущие цехи которых работают в две смены (или менее чем в две смены), исчисляют исходя из двухсменного режима работы;

К сведению

К прерывному процессу относят производство продукции, остановка изготовления которой в любой момент технологического процесса не приводит к потере изделий или сырья, а технологический процесс может быть приурочен к длительности рабочей смены или рабочих суток.

- для производства и участков с непрерывным процессом производства принимают годовой фонд работы оборудования (использования площадей), исходя из числа календарных дней в году и 24 рабочих часов в сутки за вычетом времени на ремонт и технологические остановки оборудования, если эти остановки не входят в нормы его использования;

К сведению

К непрерывному процессу производства относят такой технологический процесс изготовления продукции, который носит непрерывный характер, а остановка процесса производства связана с длительными простоями и приводит к потере сырья и порче оборудования или связана с другими большими экономическими потерями.

- для уникального и лимитирующего оборудования принимается действительный фонд времени исходя из трехсменного режима работы;

- если цехи, участки и рабочие места оснащены оборудованием, не требующим планового ремонта в рабочее время, действительный (рабочий) фонд времени работы оборудования (использования производственных площадей) этих подразделений принимается равным режимному фонду.

Для оценки использования производственной мощности рассчитываются несколько показателей, среди которых наиболее универсальный — фондоотдача.

Фондоотдача (Фо) — один из важнейших показателей, характеризующих экономическую эффектность производственных мощностей и деятельность предприятия в целом. Определяется как отношение валовой (товарной) продукции к среднегодовой стоимости основных производственных фондов:

где Cпрод — стоимость готовой продукции за определенный период;

Соф — среднегодовая стоимость основных производственных фондов.

Обратите внимание!

Сопоставление значений плановой и фактической фондоотдачи по уровню мощности предприятия показывает, насколько фондоотдача по среднегодовой мощности отстает от плановой или, наоборот, превышает ее.

Величина резерва фондоотдачи (Рф) в процентах определяется по формуле:

где Фп — фондоотдача по плану;

Фм — фондоотдача по уровню мощности

Пример 2

Исходные данные возьмем из примера 1.

Предположим, цена 1 лазерного комплекса — 15 млн руб., цена одного произведенного комплекта — 500 руб. Плановая фондоотдача — 0,5 руб. на 1 руб. основных производственных фондов.

Рассчитаем фондоотдачу по уровню производственной мощности.

Сначала определим стоимость произведенных комплектов по среднегодовой мощности:

35 283,33 × 500 = 17 641 665 руб., или 17,642 млн руб.

Среднегодовая стоимость основных производственных фондов рассчитывается по формуле:

где Сосн. ф — среднегодовая стоимость основных производственных фондов;

Сн — стоимость основных фондов на начало периода;

Сввф — стоимость вновь введенных основных фондов;

Свыб. ф — стоимость выведенных основных фондов;

n1 — количество полных месяцев работы вновь введенных основных фондов с момента ввода до конца периода;

n2 — количество полных месяцев отсутствия выбывающих основных фондов от момента выбытия до конца периода.

Для нашего примера:

- Сосн. ф (формула 7) = 2 × 15 млн + 5 / 12 × 15 млн = 36,25 млн руб.;

- фондоотдача по уровню производственной мощности (формула5) = 17,642 / 36,25 = 0,487.

Таким образом, величина резерва фондоотдачи (формула 6) равна:

((0,5 – 0,487) × 100) / 0,5 = 2,6 %,

то есть в рассматриваемом примере среднегодовая мощность предприятия ниже плановой на 2,6 %.

Выводы

Расчет производственной мощности промышленного предприятия зависит от особенностей деятельности предприятия, при этом существуют общие подходы по расчету мощности;

Различают несколько видов производственной мощности предприятия: плановая и проектная мощность; входная, выходная и среднегодовая производственные мощности;

Основными факторами, влияющими на производственные мощности, являются количественный состав и технический уровень оборудования и режим работы предприятия.

Эффективность использования производственных мощностей можно рассчитать с помощью такого показателя, как фондоотдача.

Р. В. Казанцев,

финансовый директор ООО «УК Теплодар»

Как рассчитать производственную мощность предприятия

Производственная мощность (ПМ) определяет количество товаров, которое способно выпустить предприятие. Это важный конкурентный показатель.

Понятие производственной мощности

Под ПМ понимается предельный объем продукции, который способно выпустить предприятие в заданные сроки. При расчете этого параметра во внимание принимается используемая техника и имеющиеся ресурсы. К ним относятся:

- производственные мощности;

- энергия;

- сырье;

- штат сотрудников.

Существует много разновидностей ПМ. Это и проектная, и плановая, и балансовая мощность. Измеряется она в единицах измерения объема продукции: тонна, штука и прочее. Использование мощности в полном размере обеспечивает выпуск большего количества товаров, снижение их себестоимости. Компания получает возможность быстро аккумулировать средства от реализации продукции и направить их на повторное производство, обновление оборудования.

Вопрос: Противоречит ли требования Закона № 223-ФЗ требование заказчика о подтверждении наличия производственных мощностей у участника закупки на момент подачи заявки?

Посмотреть ответ

Факторы, влияющие на размер производственной мощности

Параметры производственной мощности определяются следующими факторами:

- Совершенством используемых технологий.

- Ассортиментом товара и его качеством.

- Качеством организации труда.

Иногда результаты расчетов ПМ в разные периоды значительно различаются. Это результат неустойчивости факторов, приведенных выше. К примеру, на предприятии постоянно вводится новое оборудование. Технология производства и инструменты, используемые при этом, – основные факторы, влияющие на параметры мощности.

Значения, используемые при проведении расчетов

ВАЖНО! Образец заполнения сведений о производстве, отгрузке продукции и балансе производственных мощностей от КонсультантПлюс доступен по ссылке

Для расчета ПМ потребуется знать следующие параметры:

- Перечень имеющегося оборудования, его количество по каждому из видов.

- Режим эксплуатации техники.

- Режим эксплуатации производственных площадей.

- Квалификацию сотрудников.

- Прогрессивные нормы эксплуатации техники.

- Трудоемкость оборудования.

- Номенклатуру и ассортимент товаров.

Перед проведением расчетов требуется проанализировать ключевые особенности работы на предприятии.

Базовые правила расчета

При определении производственной мощности нужно учитывать следующие правила:

- При учете имеющейся техники нужно принимать во внимание каждую из форм оборудования. Нельзя исключать из учета неработающую технику, инструменты, которые ремонтируются или простаивают. Не учитывается только резервная техника, которая служит заменой используемым ресурсам.

- Если в эксплуатацию вводится новое оборудование, при его учете нужно учесть время начала использования.

- Во внимание нужно принимать предельно возможный фонд работы оборудования. При этом учитывается принятый режим сменности.

- Ориентироваться нужно на сопоставимые значения эксплуатации техники и баланса мощностей.

- При расчете используются значения исходя из полной загрузки ресурсов.

- При определении ПМ не учитывается время простоя оборудования вне зависимости от его причин.

Руководитель обязан предусмотреть резервы ПМ. Нужно это для возможности быстро среагировать на увеличение спроса. К примеру, предприятие работает на определенной ПМ. Однако спрос на садовые тележки, которые производит субъект, резко увеличивается. Для обеспечения всех нужд потребителей требуется увеличить производственную мощность. Для это и требуются резервы.

Расчет производственной мощности

Расчет проводится на основании паспортных и проектных норм. Если сотрудники предприятия стабильно превышают установленные нормы производительности труда, во внимание принимается увеличенный показатель. Рассмотрим формулу расчета:

- М — производственная мощность,

- Н – это паспортная производительность техники в единицу времени,

- Тэф – плановый фонд ее работы.

Для определения Тэф нужно вычесть из календарного фонда (365 суток) выходные, праздники, промежутки между сменами, простои и прочее время, в которое техника не эксплуатировалась.

ВАЖНО! Определение параметров, которые нужны для расчетов, производится по каждому цеху или участку.

Анализ функционирования предприятия

Анализ требуется для определения оптимальной загрузки ресурсов. Рассмотрим его особенности:

- Предполагается, что изделия изготавливаются на ограниченном числе станков. Требуется подсчитать их количество.

- Нужно подсчитать время, затраченное на обработку единицы продукции на оборудовании.

- Когда будет известно время на изготовление единицы товара, можно определить оптимальное количество продукции, которое можно произвести за выбранный промежуток времени.

Руководитель может снизить норму выработки одного из видов продукции. В этом случае оборудование освобождается для производства других видов товара.

Для чего нужен анализ критической точки?

Анализ критической точки требуется при определении оптимального значения ПМ. Суть его заключается в составлении графика зависимости трат и доходов от объема производимых изделий. В результате определяется точка, на которой траты предприятия аналогичны его доходам. То есть это точка, при которой субъект работает без убытка. На основании этого графика можно обосновать ПМ, которая будет оптимальной в определенном случае.

Как увеличить производственную мощность?

Увеличить значение ПМ можно двумя способами: с большими денежными расходами и без них. Рассмотрим методы, предполагающие финансовые вливания:

- Установка современного оборудования.

- Обновление аварийной техники.

- Борьба с износом оборудования.

- Повышение качества сырья или интенсификация режима.

- Полноценная модернизация.

- Увеличение продолжительности эксплуатации оборудования.

- Проведение плановых ремонтных работ.

- Обеспечение регулярного эксплуатационного обслуживания.

Увеличить ПМ без значительных финансовых вливаний можно двумя методами: повышением фонда рабочего времени и уменьшением трудоемкости производства товаров. Рассмотрим варианты при выборе первого метода:

- Увеличение количества имеющегося оборудования.

- Увеличение количества смен, что обеспечит беспрерывную эксплуатацию.

- Совершенствование организации ремонтных работ.

- Уменьшение циклов производства.

- Оптимизация эксплуатации имеющихся площадей.

- Оптимизация планирования рабочей деятельности.

- Работа по узкой специализации.

Рассмотрим способы уменьшения трудоемкости производства:

- Улучшение технологии производства изделий.

- Увеличение серийности изготовления.

- Увеличение унификации.

- Стандартизация товаров.

- Модернизация имеющейся техники.

- Увеличение технической оснащенности.

- Изменение норм времени.

- Рациональное использование трудовых часов.

Увеличивать ПМ можно как одним из перечисленных методов, так и за счет их сочетания.

Рекомендации руководителю

Что делать работодателю, если он желает изменить производственную мощность в лучшую сторону? Рассмотрим конкретные примеры:

- Обеспечение дополнительных рабочих мест.

- Устранение необоснованных потерь времени.

- Стимулирование сотрудников на увеличение производительности.

- Повышение квалификации сотрудников.

- Укомплектование рабочих мест современной техникой.

- Совершенствование структуры основных фондов.

- Организация мероприятий по уменьшению норм расхода сырья.

Наименьшие производственные мощности у предприятий с морально и технически устаревшим оборудованием.

Производственная мощность предприятия

Измеряется она в натуральных измерителях (тонны, километры, штуки и т.п.) и зависит главным образом от возможностей имеющегося на предприятии оборудования, его количества и качества, максимально возможной производительности его единицы, а также от принятого решения относительно коэффициента сменности, ассортимента и номенклатуры продукта, уровня организации труда и трудоемкости продукта.

При создании или реконструкции предприятия (цеха, участка) определяется его проектная производственная мощность. Этот объем производства фиксированный, так как рассчитан на постоянную номенклатуру продукта и постоянный режим работы. Однако с течением времени, в результате технического перевооружения или внедрения передового опыта организации труда, эта мощность изменится и новая проектная будет зафиксирована. Это важный показатель ориентации производства на достижение высоких результатов.

При составлении планов выделяют такие виды производственной мощности:

- входную;

- выходную;

- среднегодовую.

Производственная мощность определяется на начало планируемого периода (входная) и на его конец (выходная). Входная мощность устанавливается с учетом ресурсов, имеющихся по состоянию на начало года, а выходная – на окончание года с корректировкой при изменении техники и технологии.

Нельзя путать производственную мощность и программу производства. Если первая показывает возможности предприятия при определенных условиях производить максимальное количество продукта в натуральном выражении за определенный период времени (характеристика потенциала предприятия), то вторая устанавливает необходимый объем производства продукта в плановом периоде (плановое время), соответствующий ассортименту, номенклатуре, качеству и требованиям плана продаж.

Расчет производственной мощности и ее использование

Как рассчитать производственную мощность? Это можно сделать, используя данные о производительности единицы оборудования:

где ПM – производственная мощность за 1 год, шт/год;

ПO – производительность единицы оборудования, шт/час;

Fэ – эффективный временной фонд единицы оборудования на 1 год, ч;

Cт – количество оборудования, шт.

где Dp – число рабочих дней в году;

m – число рабочих смен, отработанных оборудованием в сутки;

Tp – длительность рабочего дня, час.;

Kп – коэффициент запланированных потерь времени на наладку и ремонт оборудования.

Основываясь на данных о трудоемкости продукта, ПМ можно рассчитать так:

где ti – временная норма (должна быть прогрессивной) на производство продукта на данном оборудовании, нормо-ч;

Fэ – эффективный временной фонд единицы оборудования на 1 год, ч;

Ст – количество оборудования, шт.

Использование производственных мощностей предприятия – это отношение производственного плана к ПМ. Его коэффициент рассчитывается так:

где Кисп – это коэффициент использования ПМ предприятия;

V – фактические или плановый объем выпуска продукта в натуральных единицах;

Данный коэффициент может быть или равен единице или принимать меньшие значения.

Этапы расчета ПМ подразделений

Для расчета ПМ участка необходимо:

- уточнить производственно-технологическую структуру участков и цехов;

- распределить работу по единицам оборудования;

- определить трудоемкость по действующим нормативам с учетом прогрессивного использования машин и оборудования;

- определить пропускную способность по группам взаимозаменяемого оборудования;

- определить ведущую группу, пм которой будет определяющей при расчете мощности участка;

- определить узкие места на участке (то есть те группы оборудования, пропускная способность которых меньше чем у ведущей группы) и принять меры по их устранению, разработать мероприятия по использованию оборудования, которое полностью не загружено;

- повторить расчеты согласно пунктам 4-6 данного перечня и установить пм при этом не забывая, что она определяется по ведущему звену.

Чтобы определить пм цеха, сначала необходимо рассчитать ее для участков. Для этого выбирается ведущий участок и, основываясь на его мощности, определяется мощность цеха. Так же при этом принимаются меры по устранению узких мест и по использованию недогруженного оборудования. Таким же образом производятся расчеты по предприятию в целом.

Расчет производственной мощности

Любое предприятие имеет окончательным результатом определенную продукцию, изделия, услуги или работу. Производственные возможности при этом выступают в качестве основного ограничения производственных объемов продукции. Конкретныая величина производственных возможностей любой компании заключается в оптимальном производственном объеме и его производственной мощности.

Оптимальный объем производства представляет объем, обеспечивающий выполнение заключаемых договоров и обязательств по выпуску продукции в устанавливаемые сроки с минимальными затратами и максимально возможной эффективностью. Производственная мощность представляет собой годовой объем предложения компании, при учёте наличия и использования ресурсов, изменений уровня действующих цен.

Расчет производственной мощности

Величина производственной мощности представляет собой объем основных производственных средств, включая степень их использования. Таким образом, производственную мощность можно определить в качестве максимально возможного выпуска изделий за единицу времени в натуральном выражении в устанавливаемой номенклатуре и ассортименте по плану, при полном использовании оборудования и площади производства. Расчет производственной мощности учитывает применение передовой технологии, совершенствование производственной организации и организации труда, обеспечивает высокое качество продукции.

Факторы производственной мощности

На величину производственной мощности могут оказывать влияние несколько факторов, среди которых можно выделить:

- число и состав устанавливаемых машин, оборудования, агрегатов и механизмов,

- техническое и экономическое использование механизмов, машин,

- прогрессивность техники и технологии в производстве,

- фонд рабочего времени по оборудованию,

- уровень организации труда и производственного процесса,

- производственные площади основных цехов и предприятия в целом,

- намеченные ассортимент и номенклатура изделий, которые оказывают непосредственное воздействие на производство продукции при наличии определенного оборудования.

В случае определения состава оборудования к учету принимается совокупность оборудования основного производства в соответствии с видами, которые установлены на начало года, а также введённые в эксплуатацию плановом году. Расчет производственной мощности не включает резервное оборудование, оборудование опытных и экспериментальных участков, оборудование, которое используется для профессионального и технического обучения.

Методика расчёта

Расчет производственной мощности предприятия нельзя осуществлять один раз, поскольку она изменяется во времени. Расчет производственной мощности происходит по определённой календарной дате, в основном 1 января планового года и 1 января следующего. При этом в плановом году рассчитывается входная мощность, а в следующем году выходная мощность. Расчет производственной мощности также вычисляет показатель среднегодовой мощности, используемый для того чтобы сопоставить планы и отчеты о выпуске готовых изделий. В общем виде формула расчета производственной мощности представлена в следующем виде:

МП = Поб * Фоб

МП = Фоб/Т

Здесь МП – показатель мощности,

Поб – производительность в штуках за единицу времени,

Фоб – фонд времени оборудования,

Выходная и среднегодовая мощность

Выходную и среднегодовую мощность предприятия можно рассчитать по нескольким формулам. Расчет выходной мощности производится по следующей формуле:

Источник https://zullus.ru/opredelit-proizvodstvennuyu-moshhnost-tseha-v-god/

Источник https://oxotnadzor.ru/kak-opredelit-proizvodstvennuyu-moshchnost-tsekha-za-god/

Источник http://ru.solverbook.com/spravochnik/ekonomika/raschet-proizvodstvennoj-moshhnosti/