Содержание

Управление техническим обслуживанием и ремонтами производственных фондов

29 августа 2014

29 августа 2014

Управление техническим обслуживанием и ремонтами производственных фондов

директор по развитию ООО «Простоев.НЕТ»

Процессы управления техническим обслуживанием и ремонтами (ТОиР) оборудования или процессы управления производственными активами считаются самыми сложными (с точки зрения их организации и неопределенностей) из всех процессов управления промышленным предприятием. Это обусловлено разнообразием, конструкторскими особенностями и количеством как самого оборудования, так и технических и технологических систем, в которые оно входит, меняющимися условиями эксплуатации, человеческим фактором и т.п. Поэтому на многих отечественных предприятиях система ТОиР зачастую представляет собой некий «черный ящик», потребляющий бесконечные ресурсы.

Специалисты, отвечающие за ТОиР, — обычно это техники и инженеры — прекрасно разбираются в технических вопросах ремонта, но практически не имеют системного представления о его организации в целом. Им бывает довольно сложно разделить области организационных, системных решений от области технических. Отсюда и риск неэффективного использования производственных фондов, простои оборудования, т.е. время, когда оборудование не может быть использовано по назначению.

Снизить простои призвана система технического обслуживания и ремонтов (ТОиР), которая, согласно ГОСТ-18322-78, определяется как совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. Технологическое оборудование требует плановых ремонтов и технического обслуживания, без этих работ оно может и внепланово отказывать. Система ТОиР восстанавливает техническое состояние путем воздействий на оборудование, потребляя при этом ресурсы (время, труд, материалы и запчасти, деньги).

Обеспечение работоспособности оборудования и производственных систем требует не только разработки различных комплексов технических и организационных решений, направленных на повышение эффективности эксплуатации, но и применения соответствующих методологий. Методологии позволяют структурировать процесс организационного управления в виде некой целевой модели, оценить текущее состояние оборудования и технических систем и разработать поэтапный план достижения идеального (или оптимального) состоянии.

Одна из концептуальных идей в управлении ТОиР — методология «Prostoev.NET Элементы». В её основу заложена идея разделения целостной области управления ТОиР на отдельные процессы и элементы, каждый из которых влияет на снижение простоев оборудования. Эта методология позволяет построить любую модель управления ТОиР, не ограничиваясь популярными западными концепциями (EAM, RCM, TPM и др.), которые, в свою очередь, могут быть представлены как набор соответствующих элементов методологии. Всё это существенно упрощает их восприятие, сравнение между собой и оценку применимости для решения разнообразных задач по управлению ТОиР.

Группы процессов

Методология построена на десяти группах типовых бизнес-процессов. В зависимости от специфики производства, оборудования и организационной структуры каждая группа разделяется на процессы, глубина описания которых также зависит от решаемой задачи.

Так, группа 01 ОБЪЕКТЫ включает в себя процессы описания объектов ТОиР. Под объектами понимаются единичное оборудование и технологические системы из множества единиц взаимосвязанного оборудования. От правильного управления процессом описания объектов ТОиР зависит правильность отображения этих объектов в информационных системах. А от этого, в свою очередь, зависит правильность принятия технических, организационных, финансовых решений по поддержанию необходимой надежности.

Группа 02 ЭКСПЛУАТАЦИЯ — использование оборудования по его непосредственному предназначению. В процессе эксплуатации оборудования необходимо также выполнять операции, необходимые для обеспечения его надежности, соблюдать правила эксплуатации, которые непосредственно влияют на программу его поддержания.

Группа 03 НАДЕЖНОСТЬ — управление надежностью является ключевым процессом в организации эффективного управления сложными производственными системами. В ходе анализа исследуются все потенциальные отклонения в работе оборудования (дисфункции). На основе ранжирования критичности их последствий и определяется надёжность — показатель, характеризующий способность оборудования выполнять необходимые функции, и строится новая или корректируется существующая программа работ по ТОиР, модернизации, замене.

04 ДИАГНОСТИКА — процессы диагностики стоятся на использовании технических средств и методов, методологии контроля технического состояния оборудования. Процессы управления диагностикой должны интегрироваться в общую систему управления ТОиР и предоставлять достоверную и своевременную техническую информацию относительно фактического состояния оборудования для планирования своевременных воздействий на него.

05 ПЛАНИРОВАНИЕ — это группа процессов, в результате которых резервируются ресурсы, необходимые для выполнения работ по ТОиР. Современный процесс организации планирования предполагает большую аналитическую работу по исследованию причин типовых дефектов, поиску и организации выполнения не просто ремонтов, например по программе планово-предупредительных ремонтов, а комплексных программ поддержания надежности.

06 УПРАВЛЕНИЕ РАБОТАМИ — координация непосредственного выполнения спланированных заранее работ по ТОиР. Работы, выполняемые в условиях действующего производства, требуют более четкой координации при изменении условий. Поскольку спланировать и «заложить» в нормативы все возможные отклонения нельзя, то процессе управления работами происходит управление «фронтом работ» непосредственно перед началом их выполнения (на горизонте планирования неделя — день — смена).

07 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ — группа процесс, обеспечивающих соблюдение действующих правил и ограничений в области промышленной, экологической безопасности. Процессы управления ТОиР непосредственно влияют на надежность и безопасность при эксплуатации опасных объектов и должны, безусловно, интегрироваться с процессами обеспечения и контроля безопасности. Важно, что процессы управления промышленной безопасностью и управление ТОиР не исключают и не подменяют друг друга, а выполняются параллельно и должны быть тесно интегрированы.

08 ВЫПОЛНЕНИЕ — группа процессов непосредственного «закручивания». Они необходимы для обеспечения целостности системы управления ТОиР, поскольку вопросы, например, «Какими ключами закручивать?», непосредственно связаны с организацией работ по ТОиР.

09 СКЛАДЫ И ЗАКУПКИ ТМЦ — эта группа необходимых процессов управления закупками и хранением ТМЦ в системе управления ТОиР. Именно наличие (или отсутствие) нужных запчастей и материалов выступает основной проблемой в организации гибких систем управления ТОиР, в которых основной принцип планирования «точно по состоянию» в противовес «точно в срок», используемый в системе планово-предупредительных ремонтов (ППР).

10 ФИНАНСЫ, ЭКОНОМИКА И БУХГАЛТЕРИЯ — процессы, связанные с денежным выражением результатов организации работ по ТОиР. В современных производственных системах именно деньги являются универсальным инструментом оценки любых процессов, в том числе и технических.

Основные группы элементов

Вторая составляющая методологии — группы элементов. Они позволяют конкретному процессу реализоваться в определенной организационной структуре управления. Из элементов, представляющих собой отдельные «блоки», строится связанная организация соответствующего процесса. В методологии используется следующая группировка элементов:

- справочники — заранее определенные экспертами данные, классификаторы, которые помогают четко структурировать описание соответствующей предметной области, оборудования и подобных сущностей. Разработкой и поддержанием справочников должны заниматься соответствующие выделенные специалисты с постоянным контролем достоверности и правильности применения соответствующих справочников в работе;

- данные — вся информация, которая появляется в ходе повседневной работы соответствующих специалистов, пользователей и информационных систем. В отличие от справочников, данные могут не иметь такой жесткой структуры и ведутся непосредственными владельцами соответствующего процесса, т.е. данные отражают выполнение процесса;

- оргструктуры — группы людей, объединённых по функциональному признаку (выполняют связанную задачу, но не подчиняются друг другу) или по административной принадлежности;

- роли — определенные обязанности (функции) сотрудников, которые должны выполняться определенными людьми для реализации соответствующего процесса. Роли могут не соответствовать должностям, профессиям людей, они группируют обязанности людей для решения определенных задач;

- системы (автоматизация и интеграция) — в зависимости от специфики процесса могут использоваться либо отдельные классы систем, либо модули корпоративных ERP-систем, либо интеграция с другими системами, отвечающими за управление технологическим процессом, проведение диагностики, расчет стоимости по сметам и т.п.;

- технические средства — различного рода устройства, приспособления, другие технологические единицы (приборы, «железки», материальные средства) для эффективной работы людей;

- ключевые показатели эффективности — показатели, позволяющие визуализировать, измерять и фиксировать текущее и целевое состояние по каждому процессу в отдельности, а также по всем процессам управления ТОиР в целом;

- документы, которые должны быть напечатаны и подписаны, — это, по своей сути, средства донесения согласованных решений до исполнителей. Кроме того, множество документов по управлению ТОиР служат юридическим обоснованием для контролирующих государственных структур.

Количество элементов для каждого конкретного процесса может быть различным, в среднем, от 6 до 20.

Пример 1. Процесс Объекты

Элементы процесса

- Справочники (выбираются)

Принципы классификации, классификаторы, типовые узлы, модель, группа моделей

- Данные («забиваются»)

Иерархия организации, иерархия расположения, технологическая система, единица оборудования, атрибуты описания, атрибуты динамические, гарантии на оборудование

- Оргструктуры (группы людей)

Отдел НСИ (нормативно-справочной информации)

- Роли (обязанности человека)

Оператор ввода данных, специалист НСИ

- Системы (автоматизация и интеграция)

Интеграция с геоинформационными системами

- Технические средства (приборы, железки, материальное)

- Документы (напечатаны и подписаны)

Стандарт описания оборудования, чертежи и схемы по устройству, технический паспорт на оборудование

Пример 2. Процесс Эксплуатация

Элементы процесса

Функции, условия эксплуатации, стандарты эксплуатации, счетчики

Пуски-остановы, эксплуатационные материалы и жидкости, наработка, Производительность

Роли (обязанности человека)

Системы (автоматизация и интеграция)

Интеграция с MES, интеграция с АСУ ТП

Пример 3. Процесс Планирование

Элементы процесса

Классификатор воздействий, периодичность воздействий, операции (работы), специализация, квалификация, инструкции к работам, трудоемкость, состав бригады, сметы, списки ТМЦ по применению, нормативы на организацию работ

Долгосрочные планы, годовые планы, ежемесячные планы, сроки работ, балансировка ресурсов, расценки на работы, резервирование ТМЦ

Оргструктуры (группы людей)

Отдел сводного планирования

Роли (обязанности человека)

Директор по управлению ТОиР, планировщик технологического производства, планировщик ремонтного производства, координатор остановочных ремонтов

Системы (автоматизация и интеграция)

АСУ ТОиР (ERP/EAM/CMMS)), АСУ Управление проектами (PDM)

Документы (напечатаны и подписаны)

Заказ на работы, незавершенные задания, запросы на работы, пакет заданий на работы

Матрица управления

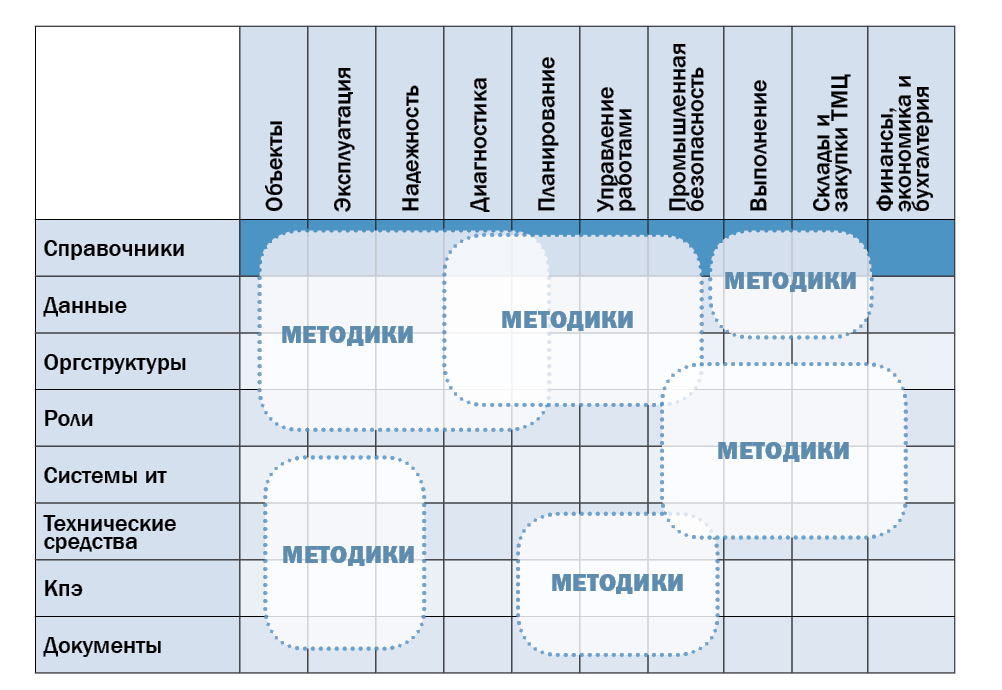

Рис. 1. Матрица управления ТОиР.

Автоматизация

Объем и сложность информации, связанной с процессами управления ТОиР, постоянно возрастает, при этом численность инженерного персонала имеет тенденцию к снижению. Современные информационные технологии позволяют существенно упростить рутинные процессы управления ТОиР, давая возможность сконцентрироваться на решении аналитических и инженерных задач. В зависимости от сложности задач, которые стоят перед предприятием в области управления ТОиР, могут использоваться разные классы автоматизированных систем.

Так, сравнительно простые системы помогают строить традиционные планы предупредительных ремонтов, более сложные системы — учитывать техническое состояние оборудования по результатам диагностики и строить прогнозы по срокам необходимых ремонтов. «Продвинутые» аналитические системы в состоянии проанализировать комплексный риск, связанный с отказом оборудования и остановкой системы и оптимизировать необходимые работы для снижения этого риска.

Опыт различных проектов автоматизации (удачных и неудачных) еще раз подтверждает, внедрение и использование любых информационных систем требует предварительной разработки схем и алгоритмов работы, наборов структурированных данных. Это также означает, что в процесс автоматизации в обязательном порядке должны включаться непосредственно заказчики этой автоматизации — службы планирования и подготовки работ по ТОиР предприятия. Именно эти службы должны четко формулировать свои пожелания к будущей системе в виде структурированных алгоритмов. Для этого есть большое количество методологий, которые можно и полезно применять.

Текст книги "Техническая эксплуатация и ремонт технологического оборудования"

Эксплуатация оборудования должна осуществляться в соответствии с требованиями Правил технической эксплуатации (ПТЭ), Правил промышленной (производственной) безопасности (ППБ), стандартами, строительными нормами и правилами, в которых изложены основные организационные и технические требования к эксплуатации оборудования. Вся действующая на предприятии нормативно-техническая документация (НТД) по эксплуатации оборудования должна соответствовать требованиям указанных документов.

Правильная эксплуатация оборудования предусматривает:

– разработку должностных и производственных инструкций для эксплуатационного и эксплуатационно-ремонтного персонала;

– правильный подбор и расстановку кадров;

– обучение всего персонала и проверку его знаний ПТЭ, ППБ, должностных и производственных инструкций;

– содержание оборудования в исправном состоянии путем своевременного выполнения ТО и ремонта;

– исключение выполнения оборудованием работ, отрицательно влияющих на окружающую среду;

– организацию достоверного учета и объективного анализа нарушений в работе оборудования, несчастных случаев и принятие мер по установлению причин их возникновения;

– выполнение предписаний органов Ростехнадзора.

Непосредственно эксплуатацию оборудования осуществляет эксплуатационный персонал по месту нахождения оборудования. Руководители подразделений, в подчинении которых находится эксплуатационный и эксплуатационно-ремонтный персонал, должны иметь техническую подготовку по соответствующему оборудованию, осуществлять профессиональное руководство и контроль работы подчиненного им персонала.

Лица, не достигшие 18-летнего возраста, к работе на сложных установках не допускаются. К самостоятельной работе не допускаются практиканты вузов и техникумов. Они могут находиться на рабочих местах только под надзором лица, имеющего соответствующую техническую подготовку.

До назначения на самостоятельную работу или при переходе на другую работу (должность), а также при перерыве в работе более одного года персонал обязан пройти медицинское освидетельствование и обучение на рабочем месте. По окончании обучения должна быть проведена проверка знаний работников, после чего им присваивается соответствующая группа по безопасности.

После проверки знаний каждый работник должен пройти стажировку на рабочем месте продолжительностью не менее двух недель под руководством опытного работника, после чего он может быть допущен к самостоятельной работе. Допуск к стажировке и самостоятельной работе для инженерно-технического персонала оформляется распоряжением по предприятию, для рабочих – распоряжением по цеху.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

В зависимости от характера производства, вида и назначения оборудования оно может закрепляться за эксплуатационным и эксплуатационно-ремонтным персоналом, который обязан:

– содержать оборудование в исправности, чистоте, своевременно производить его смазку, принимать меры по устранению неисправностей и предупреждать возможность их появления;

– соблюдать установленный режим работы оборудования;

– немедленно останавливать оборудование при появлении признаков неисправностей, ведущих к выходу оборудования из строя или создающих опасность для здоровья или жизни людей;

– по контрольно-измерительным приборам, визуально и на слух следить за исправной работой оборудования;

– не допускать перегрузок, исключать вредное влияние работающего оборудования на строительные конструкции, повышенные вибрации, паровыделение, пролив жидкостей, течи, температурные воздействия и т. д.;

– контролировать циркуляцию смазки, степень нагрева подшипников, не допускать утечки масла. При прекращении подачи масла в системах, не имеющих блокировки, необходимо остановить оборудование и доложить о происшествии сменному мастеру (механику).

Контроль соблюдения эксплуатационным персоналом инструкции по эксплуатации оборудования, защитных приспособлений и устройств, учет плановых и неплановых ремонтов, аварий и поломок, осуществляет мастер цеха, который одновременно участвует в составлении актов об авариях и разработке рекомендаций по их предупреждению, осуществляет технический надзор за консервацией неиспользуемого оборудования. Мастер цеха обязан помогать эксплуатационному персоналу совершенствовать производственные навыки по эксплуатации, предотвращению аварий и предупреждению преждевременного износа оборудования.

Передача оборудования от смены к смене производится под расписку в сменном журнале. При сдаче смены в сменный журнал по выявлению дефектов заносятся отказы и неисправности, имевшие место в течение смены, в том числе и устраненные.

4.5 Сроки службы оборудования

Сроки службы оборудования – это календарная продолжительность (годы и месяцы) периода, в течение которого использование оборудования считается полезным. Сроки полезного использования основных фондов установлены постановлением Правительства РФ от 1 января 2002 № 1. Согласно этому постановлению все основные фонды сведены в десять амортизационных групп (Таблица 1), для каждой из которых установлены сроки службы. Перечень основных средств, входящих в отдельные амортизационные группы приведены в приложении Б.

Таблица 1 – Амортизационные группы

Для тех видов основных средств, которые не указаны в амортизационных группах, сроки полезного использования устанавливаются предприятиями самостоятельно в соответствии с техническими условиями (ТУ) или рекомендациями организаций-изготовителей. Признано необходимым оборудование стоимостью до 10 000 руб. включительно в амортизационные группы не включать, сроки службы ему не устанавливать и расходование его осуществлять как малоценное оборудование и материалы (списывать как затраты на производство).

Предприятия могут устанавливать иной лимит стоимости основных фондов, подлежащих единовременному списанию как затраты на производство, как превышающий 10 000 руб., так и ниже 10 000 руб.

4.6 Хранение оборудования

Оборудование, не используемое по прямому назначению, подлежит хранению. Для хранения оборудования предприятия обязаны заблаговременно подготовить складские помещения и навесы, предохраняющие оборудование от порчи и потери начальных форм, свойств и качеств его элементов, а также от влияния атмосферных осадков и других вредных воздействий внешней среды. Складские помещения, навесы и площадки следует обеспечить надежным отводом грунтовых и поверхностных вод; проезды и проходы к указанным помещениям и площадкам тщательно очистить.

Хранение оборудования следует организовать так, чтобы к нему был свободный доступ для осмотра и обслуживания. Склады, навесы и другие устройства для хранения оборудования должны иметь механизмы, приспособления и инструменты для выполнения операций по разгрузке и хранению оборудования в соответствии с Инструкцией о порядке приемки, хранения и консервации материальных ценностей, утвержденной руководителем предприятия.

Техническое обслуживание оборудования осуществляется в течение всего периода хранения, включающего подготовку к хранению, непосредственное хранение и снятие с хранения. Основные операции ТО в процессе подготовки оборудования к хранению включают:

– очистку, мойку, смену масла в картерах, смазку подшипников и другие работы по техническому уходу за оборудованием;

– снятие с оборудования деталей и сборочных единиц, которые следует хранить в специально оборудованных закрытых складских помещениях;

– закрытие отверстий после снятия деталей и сборочных единиц;

– нанесение защитной смазки на поверхности трущихся деталей;

– установку оборудования на подкладки, лежни;

– подкраску мест с поврежденными лакокрасочными покрытиями.

С целью предотвращения коррозии оборудования обработанные части механизмов и деталей для временной зашиты от коррозии следует смазать согласно ТУ на соответствующие оборудования. Все болтовые соединения необходимо густо смазать. Крышки масленок механизмов следует повернуть с расчетом выхода некоторого количества смазки из подшипников; в случае отсутствия смазки в масленках или недостаточного ее количества – дополнить. После нагнетания смазки все отверстия масленок необходимо закрыть деревянными пробками.

4.7 Выбытие оборудования

Выбытие оборудования может происходить по следующим причинам:

– списание по срокам полезного использования (нормам амортизации);

– списание по моральному и физическому износу;

– передача другой организации;

– ликвидация при авариях, стихийных бедствиях и других чрезвычайных ситуациях.

Списание оборудования осуществляет комиссия, назначаемая руководителем организации, в состав которой входят: главный инженер (заместитель руководителя предприятия), начальник цеха (руководитель структурного подразделения), главный механик, главный бухгалтер (бухгалтер) предприятия.

Комиссия производит осмотр оборудования, подлежащего списанию, устанавливает его непригодность к дальнейшему использованию, причины списания (физический или моральный износ), устанавливает возможность использования отдельных агрегатов узлов и деталей, производит их оценку. Результаты принятого комиссией решения оформляются актом о списании. Акт утверждает руководитель организации.

Детали, узлы и агрегаты демонтированного оборудования, пригодные для ремонта аналогичного оборудования, приходуются по рыночной стоимости на дату списания. Негодные детали, узлы и агрегаты приходуются как вторичное сырье.

В бухгалтерии на оборотной стороне акта указываются сведения о затратах, связанных со списанием оборудования, и стоимости годных деталей, узлов и агрегатов, а также определяется финансовый результат. На основании оформленного акта в инвентарной карточке или инвентарной книге делается отметка о выбытии оборудования с указанием причины и даты. Соответствующая отметка делается и в инвентарном списке по месту бывшего нахождения оборудования.

После этого оборудование считается списанным.

5 Руководство по эксплуатации оборудования

Руководство по эксплуатации (РЭ) содержит сведения о конструкции, принципах действия, характеристиках (свойствах) оборудования, его составных частях и указания, необходимые для правильной и безопасной эксплуатации оборудования (использования по назначению, технического обслуживания, текущего ремонта, хранения и транспортирования), оценок технического состояния оборудования при необходимости отправки его в ремонт, а также сведения по утилизации оборудования и его составных частей.

Информацию, излагаемую в РЭ, согласно ГОСТ 2.601-2006 рекомендуется представить в общепринятой последовательности в виде разделов и подразделов, включающих освещение следующих вопросов:

– назначение и состав РЭ;

– требуемый уровень специальной подготовки обслуживающего персонала;

– распространение РЭ на модификации оборудования;

– другие сведения (при необходимости).

1 Описание и работа

1.1 Описание и работа оборудования:

– состав оборудования (наименования и места расположения основных частей, отличия модификаций оборудования);

– устройство и работа (принцип действия, режимы работы);

– средства измерения, инструмент и принадлежности (места расположения точек контроля, используемый инструмент для настроек, обеспечивающих нормальную работу оборудования);

– маркировка и пломбировка оборудования и его элементов;

– упаковка (конструкция тары, маркировка, пломбирование).

1.2 Описание и работа составных частей оборудования:

– общие сведения (назначение частей, месторасположение);

– упаковка (если части упаковываются отдельно от оборудования в целом).

2 Использование по назначению

2.1 Эксплуатационные ограничения:

– технические требования, несоблюдение которых недопустимо по условиям безопасности и обеспечения работоспособности оборудования.

2.2 Подготовка оборудования к использованию:

– меры безопасности при подготовке оборудования;

– правила и порядок заправки маслом, топливом и т.п.;

– объем и последовательность внешнего осмотра оборудования;

– правила и порядок осмотра рабочих мест;

– проверка готовности оборудования к работе;

– описание положений органов управления и настройки оборудования перед включением в работу;

– указания об ориентировании оборудования по отношению к другим объектам (при необходимости – с приложением схем и рисунков);

– перечень возможных неисправностей оборудования в процессе его подготовки и рекомендации по действиям при возникновении неисправностей.

2.3 Использование оборудования:

– порядок действия обслуживающего персонала при выполнении задач применения оборудования;

– порядок контроля работоспособности оборудования в целом, регулирования, настроек, испытания;

– перечень возможных неисправностей в процессе использования оборудования по назначению и рекомендации по их устранению;

– правила изменения режимов работы оборудования с указанием необходимого для этого времени;

– порядок приведения оборудования в исходное состояние;

– порядок выключения оборудования и осмотр после окончания работы;

– порядок замены, пополнения ГСМ и т.п.;

– меры безопасности при использовании оборудования и обеспечения экологических требований.

3 Действия в экстремальных ситуациях:

– действия при пожаре;

– при отказе систем, способных привести к возникновению опасных ситуаций (обесточивание, прекращение подачи газа, воды и т.п.);

– при экстренной эвакуации обслуживающего персонала.

4 Особенности использования доработанного (модифицированного) оборудования:

– основные конструктивные отличия данного оборудования от базового;

– особенности выполнения операций на этапах подготовки и использования модифицированного оборудования.

5 Техническое обслуживание

5.1 Техническое обслуживание оборудования:

– общие указания (характеристика системы ТО, объемы и периодичности работ);

– порядок ТО оборудования;

– проверка работоспособности оборудования;

– техническое освидетельствование (кем, когда, в какой форме);

5.2 Техническое обслуживание составных частей:

– обслуживание (процедура смазки, виды ГСМ и т.п.);

– демонтаж и монтаж;

– регулирование и испытание;

– осмотр и проверка (как осуществляется доступ к контролируемым элементам, условия, требования);

– очистка и окраска;

6 Текущий ремонт

6.1 Общие указания:

– требования по проведению ремонта;

– требования к персоналу;

– схемы поиска причин и последствий отказов и неисправностей.

6.2 Меры безопасности:

– правила предосторожностей, которые должны быть соблюдены при проведении ремонтных работ.

6.3 Текущий ремонт составных частей:

– поиск повреждений (отказов, неисправностей);

– устранение повреждений (отказов, неисправностей).

– правила постановки оборудования на хранение и снятие его с хранения;

– перечень составных частей с ограниченным сроком хранения;

– перечень работ, правила их проведения, меры безопасности при подготовке оборудования к хранению (кратковременному и длительному);

– условия хранения оборудования.

– основные характеристики оборудования как груза;

– требования к условиям транспортирования;

– порядок подготовки оборудования к транспортированию разными (доступными) видами транспорта;

– способ крепления оборудования при транспортировании;

– порядок погрузки и разгрузки оборудования, меры предосторожностей (на таре должны быть нанесены стандартные манипуляционные знаки).

– мероприятия по подготовке оборудования к утилизации;

– перечень утилизируемых составных частей;

– методы утилизации, если изделие представляет опасность для жизни, здоровья людей и окружающей среды после окончания срока службы.

Для конкретного технологического оборудования содержание РЭ должно быть также конкретизировано. При необходимости некоторые подразделы могут быть объединены или опущены, если в них нет необходимости. Названия разделов и подразделов должны однозначно отражать их содержание. Для сокращения объема и удобства использования РЭ следует по возможности применять табличную форму представления информации (таблица неисправностей, их признаков и методов устранения, и др.).

Описывая устройство и работу технологического оборудования, особое внимание в РЭ должно уделяться информации о функциях и состоянии органов управления, которые по ГОСТ 12.4.040-78 могут передаваться одним или несколькими видами обозначения: символом, надписью, цветом, формой, размером. Символы следует предпочитать надписям, их в виде знаков определенной конфигурации размещают возле соответствующего положения данного органа управления (Приложение В).

В руководстве по эксплуатации следует привести схемы пультов управления или отдельных органов управления с обозначением применяемых символов и указанием их смыслового значения. Поверхности органов управления, предназначенных для действий в аварийных ситуациях, должны быть красного цвета, символы предпочтительно выполнять черным или белым цветом – в зависимости от фона панелей.

6 Техническое обслуживание оборудования

6.1 Содержание и планирование работ по техническому обслуживанию

Техническое обслуживание (ТО) является основным и решающим профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования между плановыми ремонтами и сокращения общего объема ремонтных работ. Техническое обслуживание может быть регламентированным и нерегламентированным.

Нерегламентированное техническое обслуживание проводится в процессе работы оборудования с использованием перерывов, нерабочих дней и смен. Допускается кратковременная остановка оборудования (отключение сетей) в соответствии с местными инструкциями. На выполнение регламентированного (планового) ТО специально предусматривается время простоя.

Техническое обслуживание производится в соответствии с инструкцией завода-изготовителя или ПТЭ. При отсутствии заводской документации инструкции по ТО должны разрабатываться и утверждаться непосредственно на предприятии.

В состав нерегламентированного ТО входят надзор за работой оборудования, эксплуатационный уход и содержание оборудования в исправном состоянии, включающие:

– соблюдение условий эксплуатации и режима работы оборудования в соответствии с инструкций завода-изготовителя;

– загрузку оборудования в соответствии с паспортными данными, недопущение перегрузки оборудования, кроме случаев, оговоренных в инструкции по эксплуатации;

– строгое соблюдение установленных при данных условиях эксплуатации режимов работы;

– поддержание необходимого режима охлаждения деталей и узлов оборудования, подверженных повышенному нагреву;

– ежесменную смазку, наружную чистку и уборку эксплуатируемого оборудования и помещений;

– строгое соблюдение порядка останова технологических агрегатов, установленного инструкцией завода-изготовителя;

– немедленную остановку оборудования в случае нарушений его нормальной работы, ведущих к выходу оборудования из строя, принятие мер по выявлению и устранению таких нарушений;

– выявление степени изношенности легкодоступных для осмотра узлов и деталей и их своевременную замену;

– проверку нагрева контактных и трущихся поверхностей, проверку состояния масляных и охлаждающих систем, продувку и дренаж трубопроводов и специальных устройств;

– проверку исправности заземлений, отсутствия подтекания жидкостей и пропуска газов, состояния тепловой изоляции и противокоррозионной защиты, состояния ограждающих устройств и т. д.

Все обнаруженные при нерегламентированном ТО неисправности в работе оборудования должны быть зафиксированы эксплуатационным персоналом в ремонтном журнале и устранены в кратчайшие сроки силами эксплуатационного и ремонтного персонала.

Регламентированное ТО проводится с установленной в эксплуатационной документации периодичностью, меньшей (или равной) периодичности текущего ремонта наименьшего ранга (объема). На его проведение предусматривается специальное время. Продолжительность и трудоемкость регламентированного ТО не могут превышать аналогичные показатели для текущего ремонта наименьшей сложности.

Регламентированное ТО реализуется в форме плановых ТО (возможно, различных видов), а также плановых контрольных технических осмотров, проверок, испытаний. В ходе планового ТО проводят:

– контроль (диагностирование) оборудования;

– чистку, смазку, продувку, добавку или смену изоляционных материалов, технических жидкостей и смазок;

– выявляют дефекты эксплуатации и нарушения правил безопасности;

– уточняют составы и объемы работ, подлежащих выполнению при очередном капитальном или текущем ремонте.

Работы выполняются в соответствии с перечнем типовых операций по видам оборудования.

Обнаруженные при плановом ТО отклонения от нормального состояния оборудования, не требующие немедленной остановки для их устранения, должны быть занесены в «Ремонтный журнал». Дефекты узлов и деталей, которые при дальнейшей эксплуатации оборудования могут нарушить его работоспособность или безопасность условий труда, должны немедленно устраняться, в том числе путем замены неисправных агрегатов и узлов.

Частным случаем регламентированного ТО являются плановые контрольные технические осмотры оборудования, проводимые инженерно-техническим персоналом механической службы с целью:

– проверки полноты и качества выполнения эксплуатационным персоналом операций по ТО оборудования;

– выявления неисправностей, которые могут привести к поломке или аварийному выходу оборудования из строя;

– установления технического состояния наиболее ответственных деталей и узлов машин и уточнения объема и вида предстоящего ремонта.

Проверки (испытания) как самостоятельные операции планируются лишь для особо ответственного технологического оборудования. Их цель – контроль эксплуатационной надежности и безопасности оборудования в период между двумя очередными плановыми ремонтами, своевременное обнаружение и предупреждение возникновения аварийной ситуации, например, испытания технической прочности и измерения сопротивлений электрической изоляции, испытания на плотность и прочность сосудов и трубопроводов.

Периодичность и состав проверок диктуются соответствующими правилами и инструкциями. Кроме того, в ряде случаев предусматриваются проверки для контроля точностных параметров, регламентируемых технологическими требованиями. В этом случае они носят название проверок на точность.

В состав проверок могут включаться небольшие объемы регулировочных и наладочных работ. Для большей части оборудования и сетей проверки не планируются в качестве самостоятельных операций, а входят в состав плановых ремонтов. Объем проверок, как правило, должен включать в себя производство всех операций осмотра.

Источник https://upr.ru/article/upravlenie-tekhnicheskim-obsluzhivaniem-i-remontami-proizvodstvennykh-fondov/

Источник https://iknigi.net/avtor-ervand-keyan/108200-tehnicheskaya-ekspluataciya-i-remont-tehnologicheskogo-oborudovaniya-ervand-keyan/read/page-2.html

Источник