Требования к металлоконструкциям для горячего оцинкования

Защиту металлоконструкций и деталей проводят по нормативно-техническим актам с обеспечением соблюдения требований профильного стандарта – горячее цинкование по ГОСТ 9.307 89. Данный стандарт регламентирует общие нормы в отношении качества защитных покрытий, которые наносятся на конструкционную сталь и стали повышенной прочности методом горячего цинкования.

Данная методика может применяться для обработки фасонного и трубопроката, листовой стали, а также изделий, выполненных из чугуна. Под действие настоящего стандарта не попадают покрытия, нанесение которых осуществляется непрерывным способом.

Требования к основному металлу

Требования к конструктивным особенностям проката, подлежащего цинкованию:

- Не разрешается присутствие в конструкциях воздушных пространств и закрытых полостей. Чтобы нанести покрытие максимально качественно, малейшие полости в детали должны быть доступны для проникновения и выхода из нее расплавленного цинка, жидкостей и газов.

- Наносить слой цинка на изделия с участками, в которых имеются закрытые пространства, запрещено. Это позволяет исключить вероятность взрыва. Детали, имеющие сложную конфигурацию и полости, сначала подвергают пробной обработке.

- Сварка любых элементов металлоконструкций должна осуществляться встык, односторонним швом с подваркой или двусторонним швом. Согласно требованиям ГОСТ, горячее цинкование металлоконструкций, элементы которых сварены внахлест, не допускается.

Требования к поверхности основного металла

Обработке цинком подлежит только металлопрокат, на поверхности которого отсутствуют сварочные шлаки, заусенцы, поры, окалина, а также другие включения.

Если обработке подвергаются литые изделий и конструкции, на их поверхности не должно быть усадочных раковин и прочих углублений. Наличие кромок и острых углов (если это не имеет технического обоснования) не допускается. Такие детали должны иметь округления радиусом минимум 0.3 мм.

Структура сварных швов должна быть плотной и сплошной по всей длине проката, на поверхности сварных соединений которого не допускается присутствие шлаковых включений, свищей, наплавленных сопряжений, трещин и пор.

Согласно нормам действующего ГОСТ, покрытие горячим цинкованием допускается при условии, что поверхность проката очищена обезжириванием, а также протравлена или была подвержена стройно-абразивной обработке, а впоследствии офлюсована. Коэффициент очистки поверхности металлопроката от коррозии и окалины должен составлять 1. Это обусловлено требованиями, которые устанавливает ГОСТ 9.402.

Требования к покрытию

Внешний вид

После нанесения цинковое покрытие должно обладать сплошной структурой и быть равномерным, исключая наличие забоин, трещин и вздутий. Допускается, что на самой поверхности могут присутствовать незначительные шероховатости. Также допускается, что покрытие может иметь разные оттенки: от серебристо-блестящего до матового темно-серого цвета.

Если на металлоконструкции присутствует рябизна, царапины или следы, оставленные вследствие захвата детали подъемными устройствами без разрушения целостности покрытия до основного металла, а также крупинки гартцинка, диаметр которых не превышает 2 мм – это не считается дефектом. Однако наплывы цинка не считаются браком, если они не мешают сборке.

Разрешено проводить восстановление непрокрытых областей при условии, что их ширина не более 2 см, а их общий объем не превышает 2% от общей площади конструкции. Защиту непрокрытым участкам осуществляют при помощи газотермического напыления цинка (допустимая минимальная толщина составляет 120 мкм) или путем нанесения на их поверхность лакокрасочного цинкосодержащего слоя (количество цинка в массе сухой пленки составляет 80 – 85%, допустимая минимальная толщина составляет 90 мкм).

Толщина цинкового покрытия

Толщина защитного слоя не должна быть меньше 40 мкм, максимальная – не больше 200 мкм. Выбор конкретной толщины определяется на основании предполагаемых условий эксплуатации обработанных конструкций, а также требований, прописанных в нормативно-технических актах для конкретного проката.

Прочность сцепления

Покрытие отличается достаточным уровнем сцепления при условии, что оно способно выдерживать проверку по любому из применяемых методов (нанесение сетки царапин, крацевание, нагрев, удары поворотным молотком).

Горячее цинкование

Цинковое покрытие является защитным, а не декоративным.

Покрытие горячим цинком осуществляется по ГОСТ 9.307-89 «ЕЗСКС, Покрытия горячие цинковые. Общие требования и методы контроля».

Выписка из ГОСТ 9.307-89 (п.2.Требования к покрытию):

2.1. Внешний вид покрытия 2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие должно быть сплошным. Цвет покрытия от серебристо-блестящего до матового темно-серого. 2.1.2. На поверхности изделий не должно быть трещин, забоин, вздутий. 2.1.3. Наличие наплывов цинка недопустимо, если они препятствуют сборке. Крупинки гартцинка диаметром не более 2 мм, рябизна поверхности, светло-серые пятна и цвета побежалости, риски, царапины, следы захвата подъемными приспособлениями без покрытия до основного металла не являются дефектами. Допустимо восстановление непокрытых участков, если они не шире 2 см и составляют не более 2% общей площади поверхности. Непокрытые участки защищают слоем цинкосодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80%-85%) или газотермическим напылением цинка (минимальная толщина 120 мкм).

Повышенные требования к внешнему виду цинкового покрытия должны быть, установлены при открытии заказа, и заложены дополнительно в цену изделия.

Особенности покрытия горячим цинком:

- На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

- Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия. Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

- Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава. Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

- Повышенная толщина образующегося цинкового покрытия.

- Разная толщина цинкового покрытия.

- Повышенное образование гард-цинка.

- Пониженная адгезия цинкового покрытия к металлу.

- Пониженная плотность цинкового слоя.

- Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Не допускайте хранения изделий в полиэтиленовой плёнке на длительный срок.

Историческая справка

В 1742 году Поль Жак Малуэн описал способ защиты железа от коррозии погружением детали в расплавленный цинк.

В 1836 году Станислас Сорель получил патент на технологический процесс горячего цинкования: деталь очищается, обезжиривается, протравливается, покрывается флюсом и погружается в ванну с расплавленным цинком. Этот способ используется уже более 180

лет, имеются детали которые уже более

180

лет защищены горячим цинком. ГОСТ 9.307 регламентирует данный технологический процесс в нашей стране и даёт полное изложение получения, методику контроля покрытия и допустимые параметры.

Горячий цинк и Холодный цинк

На рынке есть опоры по очень приятный цене, но в описании указано, что они защищены от коррозии методом «холодного цинкования». Что это такое?

Цинковая краска

– одно из наиболее популярных антикоррозийных средств по металлу на современном рынке отделочных материалов. Не секрет, что цинкование является самым долговечным методом защиты металла от коррозии. Однако провести его традиционными способами не всегда является возможным. Все-таки и «горячий» метод, и способ электрохимического осаждения доступны только в промышленных условиях. Именно поэтому «холодное» цинкование с применением цинковой краски является столь популярным.

Итак, это краска с наполнением цинковым порошком. У неё есть существенное преимущество — цена покрытия.

Твердость

Прочность любого лакокрасочного покрытия определяется прочностью связующего.

Лаки по твердости, в соответствии с международными стандартами ISO 15184, ASTM D 3363, SIS 184187, NEN 5350, ECCA Test Method, определяется с помощью карандашных грифелей по шкале 6В-5В-4В-3В-В-НВ-F-Н-2H-3H-4H-5H-6H-7Н-8Н-9Н, где 6В является показателем наименьшей, а 9Н – наивысшей твёрдости. Она соответствует по твердости карандашу 2Т.

Твердость покрытия горячим цинкованием равна твердости металла. Цинк. А под цинком у нас находится железо.

По ювелирной шкале Мооса (кто кого царапает)

Тальк ( графит ) — 1 Свинец — 1,5 Янтарь ( гипс ) — 2 Цинк ( алюминий, золото, серебро ) — 2,5-3 Медь — 3 Железо — 4 Сталь — 5 Стекло — 6 … Алмаз — 10

Понятно, что любая краска гораздо менее твердая, чем цинк

Адгезия (прилипание)

И горячий и холодный цинк наносится на подготовленную поверхность. От качества подготовки поверхности зависит прочность покрытия, это всем известно. Лакокрасочное покрытие нужно обновлять через 1-3 года для уличных изделий. Оно теряет защитные свойства: стирается и отшелушивается от старости, сырости, и механических повреждений. Это известно каждому, у кого есть что-нибудь окрашенное на улице.

Оцинковка по ГОСТ «Горячий цинк» образует на поверхности цинковый припой

, который обеспечивает: —

барьерную защиту

простой изоляцией стали от воздействия электролитов из окружающей среды (как краска). Цинк чрезвычайно плотный и непроницаемый материал, счистить его с поверхности можно только с помощью напильника, желательна — «болгарка» —

катодную защиту

. Это означает, что цинк сначала будет корродировать сам, защищая этим лежащий под ним металл. Это происходит в соответствии с так называемым «гальваническим рядом металлов» при наличии идеального гальванического контакта цинк-сталь. Катодная защита стали цинком обеспечивается даже тогда, когда повреждение цинкового покрытия на стали до «голой» стали достигает 5-6 мм: никакой коррозии стали не начинается, пока она не «съест» окружающий цинк.

Длительность защиты

При идеальном нанесении краска обеспечивает защиту поверхности 1-3 года (для улицы в зависимости от климатических условий), её требуется регулярно подновлять на поврежденных участках или лучше перекрашивать полностью, но это неудобно. При горячем цинковании гарантирована защита на 25 лет, а напомним — имеются детали, которым 180 лет…

Контрольная проверка покрытия «Горячий цинк» VS «Холодный цинк»

Возьмите трубу покрытую цинковой краской и оцинкованную трубу. Постучите потрите их друг об друга. Посмотрите что произошло…

Требования к надежности покрытия и контролю основного металла

Проверке подлежат 2 – 5% продукции из партии, но не меньше 3-х единиц. Контролю продукции единичного производства подлежат все изделия. Перед нанесением защитного покрытия указанные изделия проходят проверку на предмет соответствия нормам, которые предъявляются к конструкции и качеству поверхности основного металла.

Полуфабрикаты (трубный прокат, проволока и т.д.) подлежат входному контролю, предполагающему проверку деталей на соответствие нормам, которые предъявляются к конструкциям и качеству поверхности основного металла, а также требованиям, которые регламентируют нормативно-технические документы на поставку.

После нанесения проводится проверка цинкового покрытия по нескольким параметрам таким, как толщина, внешний вид и прочность сцепления. Проверке подлежат все партии товара (под партией понимают единицу груза, который включает одно и более единиц с идентичными параметрами, которые относятся к одному заказу). При этом контролю подлежат изделия, на которые слой цинка нанесли в течение одной рабочей смены с погружением в одну и ту же ванну.

Контроль прочности сцепления и толщины покрытия выполняется в отношении следующего металлопроката:

- Сварные механизмы в объеме до 5% от партии, но не меньше 1 единицы;

- Части стальных деталей в объеме до 1% от партии, но не меньше 2 единиц;

- Крепежные элементы с резьбой в объеме до 0.5% от партии, но не меньше 3 единиц.

Для проведения проверок используются методы статистического контроля горячего цинкования по ГОСТ 18242. В России действуют следующие стандарты ГОСТ Р 50779.71-99 и ГОСТ Р ИСО 2859-1-2007.

Проверку толщины оцинкованного покрытия по металлографической методике контроля разрешено выполнять только на одном изделии из партии.

Конструкции, на которых проверка выполнялась с применением разрушающих методов, допускается представлять к приемке по завершению работ по восстановлению покрытия.

Проверке внешнего вида оцинкованного покрытия подлежат все 100% изделий.

Контроль толщины покрытия

Проверка этого параметра осуществляется до проведения дополнительной обработки покрытия (использование консервационных смазок, хроматирование, др.). Для проведения неразрушающего контроля используются специальные измерительные приборы, в которых допустимая доля погрешности не превышает ±10%.

Контроль толщины слоя проводится только на поверхностях без резьбы и накатки на расстоянии минимум 5 мм от углов, ребер, соединительных участков и отверстий. Проверка толщины покрытия на элементах и узлах с резьбовым соединением для крепежа осуществляется на торцах гаек и головках болтов.

Если результаты проверки были неудовлетворительными, согласно требованиям ГОСТ, проводится повторный контроль указанных параметров. При этом тестированию подлежит удвоенное количество изделий. Если повторный контроль также дал отрицательные результаты, браком считается вся партия деталей.

Проверка содержимого ванны при проведении горячего цинкования выполняется по требованию клиента. Процедура проводится до извлечения деталей из ванны.

Нормативы по оцинкованной стали

Прокат листовой горячеоцинкованный производится в России целым рядом предприятий, в числе которых такие гиганты как Северсталь, Магнитогорский металлургический комбинат, Новолипецкий металлургический комбинат, а так же несколько небольших производителей, которые только наносят цинковое покрытие на лист, произведенный на комбинатах. На территории России в настоящий момент действуют два стандарта на оцинкованный лист — ГОСТ 14918-80 и ГОСТ Р 52246-2004.

ГОСТ 14918-80 разработан Государственным комитетом СССР по стандартам и введен в 1981 году. Настоящий стандарт разработан для Союза ССР и действовал на всей территории.

ГОСТ Р 52246-2004 разработан Государственным комитетом Российской Федерации по стандартизации метрологии как национальный стандарт Российской Федерации и введен с 2005 года.

Оба стандарта являются действующими по настоящий момент. Однако, ГОСТ Р 52246-2004 является значительно более современным, предъявляющим более четкие и строгие требования к прокату. В новом стандарте введено много новых понятий, отражающих современные требования потребителей к оцинкованному прокату.

В ГОСТ Р 52246-2004 появилось новое понятие Железоцинковое покрытие, не упоминавшееся в ГОСТ 14928-80, в то время как эта технология уже существовала. Новый ГОСТ ввел это понятие, чем узаконил применения подобного проката. Таким образом, в настоящий момент существуют два типа покрытия, закрепленные в ГОСТ:

ГЦ – прокат с цинковым покрытием ГЖЦ – прокат с железоцинковым покрытием.

Железоцинковое покрытие – покрытие, полученное в результате специальной термической обработки проката с цинковым покрытием, при котором происходит диффузия цинкового покрытия и стальную основу. Такой прокат отличается серым цветом, отсутствием узора кристаллизации и блеска.

Оцинкованный прокат общего назначения, для штамповки или профилирования в настоящий момент Российские производители изготавливают по ГОСТ 52246-2004, который соответствует маркам международных стандартов ИСО. Соответствие маркам европейских стандартов EN10142:2000 и EN10147:1991 приведено в таблице:

| EN10142:2000 | EN10147:1991 | ГОСТ 14918-80 |

| 01 | ОН | |

| 02 | DX51D | |

| 03 | DX52D | ХШ |

| 04 | DX53D | |

| 05 | DX54D | |

| 06 | DX56D | |

| 220 | S220GD | ХП |

| 250 | S250GD | |

| 280 | S280GD | |

| 320 | S320GD | |

| 350 | S350GD |

В соответствии с ГОСТ 52246-2004 оцинкованный лист производят трех видов покрытия по узору кристаллизации и отделке поверхности:

Н – с нормальным узором кристаллизации цинка (КР) НД – с нормальным узором кристаллизации цинка дрессированное (КР) М – с минимальным узором кристаллизации цинка (МТ) МД – с минимальным узором кристаллизации цинка дрессированное (МТ) ЖЦ – железоцинковое ЖЦД – железоцинковое дрессированное

В скобках указаны виды покрытия, установленные ГОСТ 14918-80.

Выбор вида покрытия, как правило, дело вкуса, на технические характеристики оцинкованного листа вид покрытия влияния практически не оказывает. Более важным для потребителя является правильный выбор группы назначения и способности к вытяжки (марки), так как эти параметры во многом определяют дальнейшее использование оцинкованного листа.

В то же время, железоцинковое покрытие, благодаря технологии термической обработки значительно более устойчиво к растрескиванию и отслоению при профилировании и штамповке, но имеет грязно-серый цвет, поэтому обычно используется при производстве оцинкованных листов под покраску и полимерное покрытие.

Важный параметр для оцинкованного листа – толщина покрытия. Очевидно, что с увеличением толщины цинкового покрытия, увеличивается срок эксплуатации изделия, который определяется качеством защиты от коррозии. Однако при выборе слишком толстого покрытия увеличиваются риски растрескивания или отслоения цинкового покрытия при штамповке или профилировании. Работа с таким изделием требует большей осторожности и деликатности. Одновременно, выбор слишком толстого покрытия часто не целесообразен по экономическим соображениям, потому как удорожает конечное изделие.

Оцинкованный прокат с большой толщиной покрытия и весом более 140 г/м2, обычно используют при наружном применении, без дополнительного лако-красочного или полимерного покрытия.

В таблице приведены сравнительные характеристики толщины цинкового покрытия для листов, изготовленных по ГОСТ 14918-80 и ГОСТ 52246-2004:

| ГОСТ 14918-80 | ГОСТ Р 52246-2004 | ||

| Класс | Толщина, мкм | Класс (масса) | Толщина, мкм |

| П | 40-60 | Z600 | 42 |

| 1 | 18-40 | Z450 | 32 |

| Z350 | 25 | ||

| Z275 | 19 | ||

| 2 | 10-18 | Z225 | 16 |

| Z200 | 14 | ||

| Z180 | 13 | ||

| Z140 | 9 | ||

| Нет | Z100 | 7 | |

| Z80 | 5,5 | ||

| Z60 | 4 | ||

Класс покрытия по ГОСТ 52246-2004 отражает минимальное значение массы покрытия, нанесенного с двух сторон проката, г/м2. По ГОСТ Р 52246-2004 толщина покрытия определяется по среднему значению, полученному по трем образцам. В таблице приведены минимальные справочные значения толщины покрытия. Фактические значения могут превышать, указанные в таблице.

По точности проката оцинкованный лист подразделяют на:

Б – нормальной точности А – повышенной точности В – высокой точности

По характеру кромки прокат может быть:

О – с обрезной кромкой НО – с необрезной кромкой

По способу консервации оцинкованный прокат поставляют:

ПС – пассивированный ПР – промасленный ПП – пассивированный и промасленный

Какой оцинкованный лист выбрать?

При выборе подходящих параметров оцинкованного листа не обойтись без инженерных расчетов, однако и они не способны поставить окончательную точку в этом вопросе. Прокат с подобранными параметрами должен пройти испытания на рабочем оборудовании, и только после этого можно будет судить – правильно ли сделан выбор параметров. Зачастую, на новом оборудовании приходится пробовать лист различных марок, с различными характеристиками, чтобы опытно – экспериментальным путем подобрать подходящие характеристики и сформулировать окончательные требования к оцинкованному прокату.

В зависимости от типа и возраста оборудования, установленного на металлургическом комбинате или заводе, оцинкованный лист может быть произведен по любому из указанных стандартов. Кроме того, на территорию России в больших количествах импортируется оцинкованный лист из стран ближнего зарубежья (бывших Советских республик) – Украины и Казахстана, где ГОСТ Р не действует. Выбор же остается за потребителем. Какой оцинкованный лист покупать для Ваших нужд — решать Вам.

Время последней модификации 1462355067

Контроль толщины покрытия

Магнитный метод

В основе данной методики лежит фиксация изменений уровня магнитного сопротивления, что обусловлено разной толщиной проверяемого слоя. Для этого применяют специальные измерительные устройства (магнитные толщиномеры).

Процесс проверки предполагает снятие минимум 5 измерений в центральной части и у краев проверяемой поверхности одной детали. За результат принимают среднеарифметическое значение, основываясь на полученных измерениях.

Допустимая погрешность магнитного метода составляет ±10%.

Металлографический (арбитражный) метод

В основе методики лежат измерения толщины оцинкованного покрытия с использованием поперечного шлифа при помощи металлографических микроскопов разных видов. Образец для создания шлифа вырезают непосредственно из оцинкованной детали.

Замеры толщины покрытия выполняются на шлифе в трех и более зонах, которые равномерно распределены на поверхности изделия (длина участка составляет около 1 см). В качестве результата засчитывают среднеарифметическое значение от проведенных замеров.

Допустимая погрешность металлографического метода составляет ±10%.

Гравиметрический метод

Определение средней толщины покрытия выполняется по неразрушающим методам или при помощи гравиметрического метода на основании данных о весе образца до и после получения или же до и после удаления покрытия. Это обусловлено требованиями, которые регламентирует ГОСТ 9.302.

Чтобы снять покрытие, используют раствор, состоящий из 2 г трехокиси сурьмы или 3.2 г хлористой сурьмы, которую растворяют в 500 см соляной кислоты, плотность которой, согласно ГОСТ 3118, должна составлять 1.19 г/см, ч.д.а. Для приготовления раствора в требуемой пропорции используют колбу объемом 1 дм, в которой смесь до метки дополняют дистиллированной водой, согласно нормам ГОСТ 6709.

Допустимая погрешность составляет ±10%.

Контроль химического состава для горячего цинкования регламентируется требованиями следующих ГОСТ: 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Согласно требованиям этих стандартов, массовый объем цинка в рабочей массе ванны должен составлять не менее 98%.

МЕТОДЫ КОНТРОЛЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируют визуальным осмотром невооруженным глазом при освещенности не менее 300 лк на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный

метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. В качестве измерительных приборов используют магнитные толщиномеры.

За результат измерения толщины покрытия принимают среднее арифметическое значение не менее пяти измерений у краев и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода ±10 %.

4.2.2. Металлографический

метод

(

арбитражный

)

Метод основан на измерении толщины покрытия на поперечном шлифе с применением металлографических микроскопов различных типов.

Образец для изготовления шлифа вырезают из оцинкованного изделия.

Толщину цинкового покрытия измеряют на шлифе в трех и более точках, равномерно распределенных на линейном участке длиной около 1 см. За результат принимают среднее арифметическое результатов всех измерений.

Относительная погрешность метода ±10 %.

4.2.3. Среднюю толщину покрытия (Н

ср) в микрометрах определяют неразрушающими методами или гравиметрическим методом по разности масс образца до и после получения или до и после снятия покрытия по ГОСТ 9.302.

Для снятия покрытия применяют раствор: 3,2 г хлористой сурьмы или 2 г трехокиси сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1,19 г/см3, ч.д.а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доводят до метки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода ±10 %.

4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98 %.

4.4. Контроль прочности сцепления покрытий

4.4.1. Метод

нанесениясеткицарапин

(

притолщинепокрытийдо50мкм

)

На очищенной поверхности контролируемого покрытия инструментом со стальным острием под углом 30° (твердость металла острия должна быть выше твердости покрытия) наносят по четыре — шесть параллельных линий глубиной до основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно к ним. Линии проводят в одном направлении. Прочность сцепления удовлетворительна, если на контролируемой поверхности не наблюдается отслаивание покрытия.

4.4.2. Метод

крацевания

Для метода крацевания применяют стальные и латунные щетки диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин-1.

Поверхность покрытия крацуют не менее 15 с. После крацевания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод

нагрева

При применении метода нагрева детали с покрытием или образцы-свидетели нагревают до (190 ± 10) °С, выдерживают при данной температуре в течение 1 ч и охлаждают на воздухе. На контролируемой поверхности не допускаются вздутия или отслаивания покрытия.

4.4.4. Метод

удараповоротныммолотком

Плоскую поверхность изделия с толщиной основного металла не менее 3 мм очищают от пыли, механических загрязнений и обезжиривают органическими растворителями.

На плоскую поверхность изделия устанавливают поворотный молоток массой 212,5 г таким образом, чтобы головка молотка вертикально падала на горизонтальную поверхность изделия. Производят не менее двух ударов молотком так, чтобы расстояние между параллельными отпечатками составляло 6 мм, а расстояние от края отпечатка до края изделия составило не менее 13 мм.

Схема поворотного молотка приведена в приложении

Контроль уровня прочности сцепления покрытий

Метод нагрева

Метод предполагает нагревание образцов-свидетелей или деталей до температуры 190 ±10 ℃. При температуре такой величины детали выдерживают в течение часа, а затем охлаждают естественным путем (на воздухе). Обработанная поверхность должна иметь равномерное покрытие, исключая отслаивания и вздутия.

Метод крацевания

Метод предполагает использование латунных и стальных щеток, оснащенных проволокой диаметром от 0.1 до 0.3 мм. В процессе обработки поверхности щетки вращаются со скоростью 1500 – 2800 об/мин.

Крацевание поверхности проводят в течение 15 секунд. Обработанная поверхность должна иметь равномерное покрытие, исключая наличие вздутий и отслаиваний.

Метод нанесения сетки царапин

Данный метод применяется для покрытий толщиной до 50 мкм. На подготовленную поверхность, которую предварительно очистили, при помощи приспособления, оснащенного стальным острием, наносят по 4 – 6 параллельных и перпендикулярных линий. Насечки наносят под углом 30° на глубину до основного металла на расстоянии друг от друга 2.0 – 3.0 мм.

Нужно учитывать, что твердость стального острия должна быть больше твердости покрытия. Нанесение линий осуществляется в одном направлении. Если на обработанной поверхности отсутствуют отслаивания покрытия, тогда уровень прочности сцепления считается достаточным.

Метод удара поворотным молотком

Перед проверкой поверхность детали с толщиной основного металла от 3 мм, необходимо очистить от пыли и других загрязнений, а затем обезжирить, используя растворители на органической основе.

На плоскую поверхность детали поворотный молоток, масса которого составляет 212.5 г, устанавливают так, чтобы его головка падала на изделие строго вертикально. Выполняют минимум два удара молотком, выдерживая расстояние между отпечатками, которое должно составлять 6 мм. При этом расстояние от края отпечатка до кромки детали должно быть не меньше 13 мм.

Стандарты цинковых покрытий

В области стандартизации цинковых покрытий мы заметно отстаем от западных стран и США. Если в этих странах давно существуют стандарты как на процессы горячего нанесения покрытий, так и на особенности проектирования изделий для горячего цинкования, то в СССР (а затем и в России) имеется только один ГОСТ на горячее цинкование, лишь недавно в России появился стандарт на шерардизацию; только относительно электроцинкования и напыления металлических покрытий дела обстоят относительно нормально. Основную нагрузку по нормированию толщины покрытий несут СНиПы, но и в этом случае понятия о необходимой толщине покрытия очень размыты и могут трактоваться по-разному.

В ГОСТ 9.307-89 указывается, что толщина цинкового покрытия должна лежать в пределах от 40 до 200 мкм, в СНиП 2.03.11-85 — что для оцинкованных изделий для зданий и сооружений толщина покрытия должна лежать в пределах от 60 до 100 мкм. В “Общих технических требованиях к ограждающим устройствам на мостовых сооружениях, расположенных на магистральных автомобильных дорогах”, ОДН 218.012-99,указывается толщина покрытия не менее 80 мкм. В то же время связь между условиями цинкования и толщиной покрытия практически отсутствует, если не считать краткой информации в строительных правилах СП 23-101-98,где приведена связь между толщиной покрытия и временем цинкования (таблица № 3.1), причем для температуры, при которой промышленное цинкование не производится (480°С).

Таблица № 3.1. Рекомендуемые толщины покрытий (мкм) при различном содержании кремния в стали (из СП 23-101-98).

| Время выдержки, мин | Толщина цинкового покрытия, мкм, при содержании кремния, % масс. | |||||||

| 0,05 | 0,075 | 0,1 | 0,12 | 0,2 | 0,3 | 0,4 | 0,5 | |

| 3 | 80 | 140 | 90 | 85 | 90 | 125 | 160 | 200 |

| 6 | 110 | 240 | 140 | 100 | 120 | 160 | 210 | 280 |

| 9 | 140 | 360 | 200 | 120 | 200 | 260 | 330 | 400 |

Очевидно, что эти толщины весьма далеки от реальной практики цинкования, тем не менее, некоторые чиновники на основании этого документа создают требования толщины покрытия на отдельных объектах до 200 мкм.

До 80-х годов прошлого столетия разные страны имели свои собственные стандарты на горячее цинкование, причем эти стандарты часто не согласовывались между собой ни в части контроля, ни в классификации областей применения. Отметим, как наиболее разработанные, серию американских стандартов: ASTM A-385/1986/), ASTM A-384 (96), ASTM A-143/94, общеевропейские стандарты по горячему цинкованию EN ISO 1461и EN ISO 14713.Но ни в этих, ни в большинстве стандартов других стран вообще не рассматривался тип сталей, применяемых в горячем цинковании.

Единственной страной, где в свое время была сделана попытка связать качество покрытия с типом стали, была Франция. Попытки на более низком уровне (уровне рекомендаций) связать тип стали с качеством покрытия были сделаны в Германии, а также в Швеции, где существовал стандарт SMS 2950“Основные принципы и требования к технологии гальванизации горячим погружением”, в котором существовали два отдельных раздела с толщиной покрытия менее 100 мкм и с толщиной покрытия свыше 215 мкм с указанием об областях использования таких покрытий, но, по- видимому, и в них не было упоминаний о количестве кремния в используемых сталях. В северных странах, где особые требования к морозостойкости сталей, для удобства пользователей пошли по следующему пути: начали производить сталь с интервалом содержания концентрации кремния от 0,15 до 0,25%, особо мелкозернистую. Покрытие для такой стали остается умеренно толстым, матовым и неоднородным по цвету, но в этом случае мы уже не рискуем оказаться в пике Санделина, как при использовании полуспокойных сталей. Необходимо напомнить, что цвет покрытия играет роль только при сдаче объекта, через полгода-год цвет покрытия практически для всех сталей становится темно-серым из-за образования карбонатной пленки, и различия в цвете различных участков изделия становятся не очень заметными.

Из-за неопределенностей с толщиной покрытия во всех стандартах регламентируется минимальная толщина покрытия, но, в отличие от ГОСТ 9.307, как в американском, так и общеевропейском стандартах учитывается зависимость этой минимальной величины от толщины подложки. Эта зависимость определяется нижеследующей таблицей № 3.2.

Таблица № 3.2. Зависимость локальной и средней толщины покрытия на изделиях из стального проката (поз. 1-4), стального литья (поз. 5-6), а также подвергаемых центрифугированию деталей из прутка (поз. 7-9) и плоских изделий (поз. 10, 11).

| № п/п | Толщина стали (мм) | Локальная толщина покрытия (мкм) | Средняя толщина покрытия (мкм) |

| 1 | Сталь 6 мм и более | 70 | 85 |

| 2 | Сталь от 3 до 6 мм | 55 | 70 |

| 3 | Сталь от 1,5 до 3 мм | 45 | 55 |

| 4 | Сталь менее 1,5 мм | 35 | 45 |

| 5 | Литье более 6 мм | 70 | 80 |

| 6 | Литье менее 6 мм | 60 | 70 |

| 7 | Диаметр более 20 мм | 45 | 55 |

| 8 | Диаметр от 6 до 20 мм | 35 | 45 |

| 9 | Диаметр менее 6 мм | 20 | 45 |

| 10 | толщина более 3 мм | 45 | 55 |

| 11 | толщина менее 3 мм | 35 | 45 |

Эти данные перекликаются с данными американского стандарта ASTM A 123A/123M-97 “Standard Specification for Zinc (Hot-Dip Galvanized) Coatings on Iron and Steel Products”(табл.3.3), поскольку они основаны на реальной практике горячего цинкования.

Таблица № 3.3. Зависимость минимальной толщины покрытия от градации стали в изделии.

| Категория материала | Толщина материала в мм | ||||

| <1,6 | от 1,6 до 3,2 | от 3,2 до 4,8 | от 4,8 до 6,4 | >6,4 | |

| Прокат | 45 | 65 | 85 | 85 | 100 |

| Полоса | 45 | 65 | 75 | 85 | 100 |

| Труба | — | — | 75 | 75 | 75 |

| Проволока | 45 | 45 | 65 | 65 | 85 |

Примечание: под градацией понимается отнесение стали по толщине к некоторому интервалу толщины.

Существующие стандарты позволяют учитывать только часть практики горячего цинкования: как следует из рисунка № 3.1, обширная практика двух заводов, чьи данные приведены на рисунке, показывает, что толщины покрытия расположены, в основном, в области выше области нормального цинкования, причем толщины покрытия могут превышать нормальные аж в пять раз. Частично разброс в толщинах покрытия объясняется различной длительностью нахождения изделий или отдельных частей изделий в расплаве (это, кстати, учитывается в стандартах тем, что разрешенная локальная толщина в изделии может быть меньше средней толщины покрытия, рассчитываемой как средняя от суммы толщин различных частей изделия).

Но из рисунка вытекает и другая особенность горячего цинкования — часть покрытий имеет меньшую толщину, чем это допускается стандартами. Объяснить эту особенность горячего цинкования в настоящее время пока не представляется возможным, но с большой вероятностью это связано с особенностями кристаллизации сталей при непрерывной разливке. Борьба с этим отрицательным явлением — расцинковка изделия и его повторное цинкование. В этом случае из-за повышения шероховатости поверхности последующее цинкование идет с несколько большей скоростью, и толщина покрытия будет несколько больше.

Еще до массового применения оцинковки стальных изделий стало ясно, что для цинкового покрытия имеются всего два врага: это сернистый газ, побочный продукт тепловых электростанций, и дистиллированная вода. На рис. 3.2 показана хронологическая зависимость скорости уменьшения толщины цинкового покрытия и наличия сернистого газа в воздухе. Видно, что корреляция весьма и весьма хорошая.

Другая интересная зависимость приведена на рис. № 3.3. Здесь показана скорость коррозии цинкового покрытия, находящегося в воде, имеющей различные значения рН. Видно, что наименьшая скорость коррозии наблюдается в довольно широком интервале рН — от примерно 6 до 11. Но и в этом, оптимальном для покрытия интервале, скорость коррозии очень велика. Это объясняется очень просто — в воде происходит разрушение плотного карбонатно-гидроксидного покрытия, вместо него образуется проницаемое покрытие, и цинк уже не защищен. Таким образом, если цинковое покрытие периодически смачивается дождевой водой или на нем данная дождевая вода скапливается, то такое покрытие довольно быстро разрушается.

Рис. 3.1. Зависимость реально измеренной толщины покрытия от толщины металла для двух предприятий Германии (данные 1940 года).

Рис. 3.2. Скорость атмосферной коррозии цинка (г/м2*сутки) и поглощения диоксида серы из воздуха (г/м2*сутки) по месяцам в Берлине: 1 – поглощение диоксида серы; 2 – потери цинка.

Рис. 3.3. Скорость коррозии цинка в водных растворах в зависимости от значения рН.

Однако на практике оказалось значительно проще. При правильном проектировании изделий избыточной толщины не нужно. Исследования, проведенные за годы эксплуатации оцинкованных изделий, показали, что избыточная толщина цинкового покрытия в большинстве случаев не является оправданной, так как изделие морально устаревает прежде, чем оно начнет разрушаться под воздействием погодных факторов. Оказалось, что толщина покрытия в 60 мкм отражает все требования, предъявляемые к жизнестойкости оцинкованных изделий — в большинстве условий как континентального, так и приморского климата начальные скорости коррозии почти для всех категорий климата не превышают 4 мкм в год, а по мере течения времени скорость коррозии продолжает уменьшаться. Наглядно ожидаемое время жизни оцинкованных изделий наглядно видно из рис. 3.4 и таблицы № 3.4. Ожидаемое время жизни оцинкованного изделия с толщиной покрытия 100 мкм для сельской местности — порядка 100 и более лет, для приморского климата и промышленного города — порядка 50-40 лет, и только для морского климата и насыщенного промышленностью индустриального района — порядка 25-20 лет. Лишь для сооружений, находящихся в морской воде (особенно в зоне приливов) и в подземных сооружениях оцинкованные конструкции не рекомендуются к применению. В то же время в закладных изделиях, находящихся внутри бетона в контакте с солеными водами толщина покрытия в 50 мкм вполне достаточна.

Рис. 3.4. Предположения по времени службы оцинкованных изделий в зависимости от толщины покрытия для различных категорий агрессивности окружающей среды (по ISO 9223): С1- очень слабая; С2 – слабая; С3 – умеренная; С4 – суровая; С5 – очень суровая; Im2 – морская вода в районах умеренного климата.

Таблица № 3.4. Категории агрессивности климата (по ISO 9223, EN ISO 14713).

Наружный климат: внутриконтинентальная cельская местность.

Наружный климат: внутриконтинентальный город, приморский климат со слабой засоленностью.

Наружный климат: внутриконтинен- тальная промышленность, приморский город

Классы цинкования металла – Классы цинкования металла — особенности, параметры толщины слоя цинка

Классы цинкования металла — особенности, параметры толщины слоя цинка

Толщина цинкового слоя и разновидность технологии цинкования – это важнейшие параметры, от которых зависит продолжительность эксплуатации металлоконструкций. Наша компания «ЭЦМ» предлагает высококачественное цинкование изделий из металла разного класса.

Зачем требуется цинкование

Покрытие из цинка – это тонкий слой, который наносится на поверхность металлоконструкций для повышения долговечности и противодействия коррозионным процессам. Именно от того, насколько прочным является слой из данного материала, будет зависеть период использования металлопроката. Качество цинкования можно определить методом нанесения покрытия и толщиной слоя. Ниже вы узнаете, какие выделяют классы цинкования.

Какие существуют классы

В зависимости от количества нанесенного на металлопрокат цинка, выделяют следующие категории:

- Повышенный класс (обозначают буквой «П»). Количество нанесенного с двух сторон цинка в пределах 570-855 г на м 2 , толщина в рамках 40-60 мкм. Это наиболее высокий класс цинкования, который гарантирует оптимальное противодействие коррозии.

- 1 класс – масса цинкового слоя с двух сторон в пределах 258-570 г на м 2 , уровень толщины от 18 до 40 мкм.

- 2 класс – цинк наносится в объеме от 142 до 258 г на м 2 , при этом толщина слоя нанесенного компонента составляет в пределах 10-18 мкм.

Сфера применения

От класса цинкования зависит область применения металлопроката. Первый и повышенный класс эксплуатируют в неблагоприятной климатической обстановке, к примеру, на территориях побережий, в местности, где часто случаются негативные погодные явления (пылевые бури, снегопады, и пр.). Подобные металлоконструкции отличаются высокой стойкостью по отношению к агрессивным внешним факторам. Это непосредственно влияет на их цену.

В строительных работах используют оцинкованные металлоконструкции второго класса из-за их доступности. При подборе и покупке металлопроката, обработанного методом цинкования, а также непосредственно выборе технологии защиты металлоконструкций не следует ориентироваться исключительно на стоимость. Грамотное решение данного вопроса позволит в будущем сэкономить средства на восстановлении испорченных конструкций из металла или покупке новых. Наша компания «ЭЦМ» предлагает обработку металлопроката инновационными способами цинкования для противодействия любому негативному влиянию окружающей среды.

Классификация оцинкованного листового проката

Группы листовой стали по видам цинкового покрытия

Защитное антикоррозионное покрытие наносится на поверхность стального холоднокатаного листа в заводских условиях горячим способом, этот процесс осуществляется на агрегатах непрерывного цинкования. Этот прокат может поставляться в рулонах либо пачках из листов определенного размера, у нас на складе в Москве три значения ширины – 1000, 1250 и 1500 мм с толщиной стали от 0,45 до 3 мм.

В зависимости от области применения листовая сталь с цинковым покрытием подразделяется на следующие группы:

- ОН — общего назначения;

- ХШ — предназначена для холодной штамповки;

- ХП — используется для холодного профилирования;

- ПК — дрессированная (под окраску).

По сродству к вытяжке сталь можно разделить на 3 группы:

- Н — нормальной вытяжки;

- Г — глубокой;

- ВГ — весьма глубокой.

По равномерности толщины защитного цинкового покрытия, оцинковка бывает:

- НР — нормальной разнотолщинности;

- УР — уменьшенной разнотолщинности.

Кроме того, оцинкованный лист может быть с узором (КР) либо без узора (МТ) кристаллизации.

Классы цинкового покрытия и правила перевозки проката

Оцинкованный листовой прокат подразделяется на 3 класса в зависимости от толщины защитного покрытия:

- П – повышенный с толщиной от 40 до 60 микрон и массой покрытия 1 м2 листа, нанесенного с двух сторон 570 — 855 г;

- 1 класс — толщина покрытия составляет от 18 до 40 мкм и масса 258 — 570 г;

- 2 класс — с покрытием толщиной от 10 до 18 мкм и массой от 142,5 до 258 г.

Оцинкованный лист может изготавливаться с дифференциальным покрытием, то есть одна сторона его имеет одну толщину покрытия, а вторая – другую. При этом, на одну из сторон должно быть нанесено покрытие, соответствующее второму классу, а на вторую – по первому или повышенному. При автомобильной и железнодорожной транспортировке дифферинцированную сталь в пачках необходимо уложить так, чтобы 2-ой класс покрытия находился снизу. При перевозке рулоннов с двойным покрытием 2 класс должен скручиваться внутрь. Сами упаковки должны быть прочно обвязаны, а когда оцинкованный лист доставляется в регионы с низкими температурами, обвязка делается на одну больше нормы.

СТАЛЬ ТОНКОЛИСТОВАЯ ОЦИНКОВАННАЯ С НЕПРЕРЫВНЫХ ЛИНИЙ (ГОСТ 14918-80)

Листовая и рулонная холоднокатаная сталь, оцинкованная горячим способом в агрегатах непрерывного цинкования, предназначенная для холодного профилирования, под окраску, для изготовления штампованных деталей, посуды, тары и других металлических изделий, производится по ГОСТ 14918-80.

Сталь тонколистовая оцинкованная (ОЦ) подразделяется:

- по назначению на группы:

- ХШ — для холодной штамповки,

- ХП — для холодного профилирования,

- ПК — под окраску (дрессированная),

- Н — нормальной вытяжки,

- Г — глубокой вытяжки,

- ВГ — весьма глубокой вытяжки;

- Hli — с нормальной разнотолщинностью,

- УР — с уменьшенной разнотолщинностью.

По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться:

- КР — с узором кристаллизации,

- МТ — без узора кристаллизации.

Оцинкованную сталь изготовляют:

- шириной от 710 до 1800 мм включительно;

- толщиной от 0,5 до 2,5 мм включительно.

В зависимости от толщины покрытия оцинкованная сталь делится на три класса в соответствии с указанными в таблице.

Классы толщины цинкового покрытия (ГОСТ 14918-80)

Класс толщины Масса 1 м2слоя покрытия с двух сторон, г Толщина покрытия, мкм П (повышенный) свыше 570 до 855 включ. свыше 40 до 60 включ. 1 свыше 258 до 570 включ. свыше 18 до 40 включ. 2 от 142,5 до 258 включ. от 10 до 18 включ. Размеры, предельные отклонения и другие требования к сортаменту должны соответствовать требованиям ГОСТ 19904.

Оцинкованную сталь высшей категории качества изготовляют:

- с серповидностью рулонной стали не более 6 мм на 3 м длины;

- с плоскостностью ПВ и ПУ и допускаемыми отклонениями толщины по нормам повышенной точности прокатки;

Оцинкованную сталь изготовляют из углеродистой холоднокатаной рулонной стали с качеством поверхности по ГОСТ 16523.

Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640 с добавлением в ванну алюминия, свинца и других металлов. Допускается легирование свинцом за счет введения цинка марки Ц2.

Поверхность оцинкованной стали должна быть чистой со сплошным покрытием.

Не допускаются нарушения сплошности покрытия в виде растрескивания на мелких наплывах, расположенных на дефектах стальной основы, классификация и размеры которых предусмотрены ГОСТ 16523.

На листах и полосах с необрезной кромкой не допускаются рванины кромок глубиной, превышающей предельные отклонения по ширине.

Для оцинкованной стали групп ХШ, ХП и ОН допускаются мелкие наплывы (натеки, наслоения), крупинки и неравномерная кристаллизация цинка, следы от перегибов полосы и регулирующих роликов, местная шероховатость покрытия (сыпь), легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерность окраски пассивной пленки.

Для оцинкованной стали группы ПК допускаются темные точки и дорожка (следы) от деформированных мелких наплывов (натеки, наслоения), крупинок и местной шероховатости покрытия (сыпь), матовый и размытый узор кристаллизации цинка, следы от перегибов, полосы, легкие царапины и потертость, не нарушающие сплошность цинкового покрытия, светлые и матовые пятна, неравномерная окраска пассивной пленки.

Примечание.

По требованию потребителя пассивная пленка должна иметь равномерную окраску.

Уменьшенная разнотолщинность цинкового покрытия (УР) должна быть:

- для класса П — не более 16 мкм;

Оцинкованную сталь высшей категории качества изготовляют с разнотолщинностью цинкового покрытия для стали групп ХШ, ХП и ПК:

- класса П — не более 12 мкм;

- класса 1 — не более 8 мкм;

- класса 2 — не более 3 мкм.

ПРИМЕРЫ УСЛОВНОГО ОБОЗНАЧЕНИЯ

Оцинкованная сталь толщиной 0,8, шириной 1000, длиной 2000 мм, нормальной точности прокатки Б, нормальной

плоскостности ПН, с необрезной кромкой НО группы ОН, с узором кристаллизации КР, первого класса цинкового покрытия по ГОСТ 14918-80:

пи Б-ПН-НО-0,8x1000x2000 ГОСТ 19904-90

«ч ОН-КР-1 ГОСТ 14918-80

Оцинкованная рулонная сталь толщиной 1,2, шириной 10ОО мм, повышенной точности прокатки А, с обрезной кромкой О, марки 08кп, весьма глубокой вытяжки ВГ, без узора кристаллизации МТ, с уменьшенной разнотолщинностью УР, второго класса покрытия по ГОСТ 14918-80:

пи А-О-1,2×1000 ГОСТ 19904-90 ич 08кпВГ-МТ-УР-2 ГОСТ 14918-80

Оцинкованная рулонная сталь с дифференцированным покрытием толщиной 0,5, шириной 710 мм, повышенной точности прокатки А, с обрезной кромкой О, марки БСтЗкп, под окраску ПК, без узора кристаллизации МТ с уменьшенной разнотолщинностью УР, с покрытием на одной стороне первого, а на другой — второго класса по ГОСТ 14918-80:

А-О-0,5х710 ГОСТ 19904-90 БСтЗкп-ПК-МТ-УР-1/2 ГОСТ 14918-80

Сведения об оцинкованной стали

Компания «Металл-Профи» находится в городе Новосибирске. С 2001 года мы производим профнастил, металлочерепицу и металлосайдинг из оцинкованной и оцинкованной окрашенной стали.

Из чего производится профлист, металлочерепица и металлосайдинг?

Профнастил, металлочерепица и металлосайдинг изготавливаются из оцинкованного стального листа.

Цинковое покрытие наносится на поверхность листа на металлургическом комбинате методом горячего цинкования. К нам на завод оцинкованный лист поступает в виде рулонов.

Рулон оцинкованной стали:

Рулон оцинкованной стали на разматывателе в процессе переработки:

Как цинковое покрытие защищает лист?

На открытом воздухе цинк покрывается защитной оксидной плёнкой, которая препятствует коррозии и защищает лист.

Помимо оксидной плёнки у цинкового покрытия есть еще один механизм защиты – электрохимический. В паре цинк-сталь цинк выступаете в роли анода, и оцинкованный лист не ржавеет на срезах и краях отверстий, где обнажается стальная основа

Какие бывают виды цинкового покрытия?

Оцинкованный лист различают по толщине защитного цинкового слоя. ГОСТ 14918-80 «Сталь тонколистовая оцинкованная с непрерывных линий» предусматривает три класса цинкового покрытия:

свыше 570 грамм цинкового покрытия на 1 м.кв. (толщина покрытия от 40 микрометров).

1-й класс покрытия:

свыше 258 грамм цинкового покрытия на 1 м.кв. (толщина покрытия от 18 микрометров).

2-й класс покрытия:

свыше 142 грамм цинкового покрытия на 1 м.кв. (толщина покрытия от 10 микрометров).

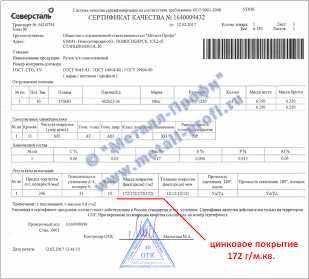

Класс цинкового покрытия указывается в сертификате, который сопровождает каждую партию оцинкованного листа. Вот, например, как выглядит сертификат Череповецкого металлургического комбината ОАО «Северсталь»:

Лист, поставленный по этому сертификату, имеет цинковое покрытие 172 грамма на метр квадратный, то есть имеет второй класс цинкового покрытия – свыше 142 грамм.

В Новосибирске вы можете встретить оцинкованный профнастил с цинковым покрытием ниже второго класса. «Цинк 120», «цинк 100» и даже «цинк 40» (вес цинкового покрытия на 1 метр квадратный). Естественно, такая оцинковка стоит дешевле, но и срок службы у нее будет меньше, чем у нормальной.

Хотите убедиться, что приобрели нормальный товар? Запросите у продавца сертификаты на оцинкованную сталь. Кроме класса цинкового покрытия в сертификате есть также сведения о производителе, дате производства и толщине стали.

Толщина стали.

Толщина стали – это еще одна важная характеристика оцинкованной стали. В соответствии с требованиями ГОСТ 24045-2010 «Профили стальные листовые гнутые с трапециевидными гофрами для строительства» толщина материала профилей без учета толщины цинкового и лакокрасочного покрытия должна приниматься не менее 0,5 мм для кровельных настилов и не менее 0,4 мм для стеновых ограждений.

Берёте профнастил на кровлю? Ваш выбор – сталь от 0,5 мм. Забор из профнастила? Ваш выбор – сталь от 0,4 мм.

Контроль толщины стали:

Казалось бы, всё просто, но бывает так, что строители экономят на толщине стали. В Новосибирске можно найти профнастил из стали толщиной 0,38 0,35 или даже 0,28 мм.

Лист пониженной толщины стоит дешевле, но эта экономия идёт в ущерб прочности. Опытный монтажник понимает, с каким листом он работает. Один дом он сделает на совесть и закупит нормальную сталь, на другом будет использовать то, что тоньше и дешевле.

Иное дело, когда покупатель – обычный человек, не из строительной индустрии. Как быть ему? Самый надёжный способ – проверить материал при помощи микрометра. Это прибор, позволяющий определить толщину оцинкованного листа, из которого сделан профнастил или металлочерепица.

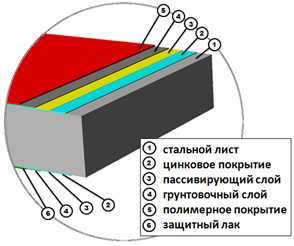

Важно! Толщина оцинкованного и оцинкованного окрашенного листа указывается по толщине стальной основы без учёта толщины защитных покрытий. Таким образом, например, окрашенный лист толщиной 0,5 мм на микрометре будет определен как лист толщиной 0,51-0,52 мм: к толщине собственно листа добавится толщина оцинкованного слоя, грунтовки и полимерного покрытия.

Полимерное покрытие.

Можно перекрыть кровлю и облицевать фасад оцинкованным профнастилом, но это не всегда уместно. Для жилых домов чаще используют окрашенную оцинкованную сталь.

Окрашенный оцинкованный лист имеет сложную структуру.

В производстве мы используем оцинкованный окрашенный лист производства ОАО «Северсталь», ОАО «Новолипецкий металлургический комбинат». Качество соответствует требованиям ГОСТ Р 52146-2003 «Прокат тонколистовой холоднокатаный и холоднокатаный горячеоцинкованный с полимерным покрытием с непрерывных линий».

Тип покрытия – полиэстер, толщина полимерного покрытия с лицевой стороны – 20-30 микрометров.

Цвета по каталогу RAL

Обратная сторона листа покрыта защитной грунтовкой, как правило, серого цвета.

Окрашенную сталь мы получаем в виде рулонов, которые затем перерабатываем в профнастил, металлочерепицу или металлосайдинг.

В ходе переработки плоский лист проходит через прокатный стан, принимая требуемую форму, а на линиях по производству металлочерепицы еще и выштамповывается. Прочность покраски высокая, сплошность покрытия при переработке не нарушается.

Помимо улучшения внешнего вида, полимерное покрытие дает еще и дополнительную защиту листа. Повышает его долговечность. Хотя основная защита от коррозии – это находящийся под краской слой цинка.

ХОЛОДНОЕ ЦИНКОВАНИЕ металла ❗ — ООО «ЭЦМ»

Для антикоррозийной защиты металлов существует множество различных способов, каждый из которых имеет свои преимущества и недостатки. Метод холодного цинкования по праву считается одним из лучших, ведь сочетает в себе все удобные характеристики других вариантов отделки.

Горячее или холодное цинкование – найди три отличия

Уже давно известно, что обрабатывание стальных поверхностей цинком – один из самых действенных способов, обеспечивающих антикоррозийную защиту на многие десятилетия. Практика показывает, что имея высокую электрохимическую устойчивость и сопротивление механическим повреждениям, обработка горячим или холодным цинком позволяет забыть о покраске и профилактической отделке сроком на 50 лет!

Имея одну конечную цель, эти два вида обработки металлических деталей разнятся в принципиальных вопросах:

- Проведение операции. Горячая отделка представляет собой слиток, расплавленный при высоких температурах, с добавлением ряда дополнительных материалов. Преимущества его состоят в сопротивлении коррозии легкой адгезии и твердости цинкового покрытия.

- «Холодное покрытие» — это раствор соли цинка путем электролиза, для нанесения на стальное покрытие, без нагрева.

- Горячее цинкование — это химическая обработка, электрохимическая реакция. Его непрерывный процесс происходит по приблизительной схеме: сталь → нагрев → охлаждение до температуры оцинкованного цинка → охлаждение →

- Холодное цинкование — физический процесс, простое покрытие поверхностным слоем цинка.

Холодное цинкование — физический процесс, простое покрытие поверхностным слоем цинка.

Технологические различия. Горячее цинкование — это обезжиривание, травление, погружение, сушка, погружение металла в расплавленный цинк на определенный промежуток времени, который может быть разным.

Обработка холодным способом, начинается с подготовки детали путем обезжиривания поверхностей, ручного или автоматического извлечения отходов и бесконтактной обработки.

Слой оцинковки, полученный холодным способом равен всего 10-50 г / м 2 , его собственная коррозионная стойкость, меньше, чем горячего цинкование.

Корпус из стали, оцинкованной горячим способом, представляет собой гладкую поверхность (при условии, что его адгезия прочная), с высокой механическая устойчивость. Есть, конечно редкие явления коррозии изделия, оцинкованного горячим способом, но проявляются они по истечении очень длительного периода времени, полностью оправдывая ожидания и соответствуя выдвинутым требованиям.

Холодное цинкование металла – хорошая перспектива

Параллельно с удобством и качеством, горячая процедура требует больших ресурсных затрат, мощностей и как следствие – стоимость ее нельзя назвать демократичной. С целью сделать антикоррозийную обработку доступной каждому, была придумана новая операция – холодного цинкования. Возможность применения в любых условиях и широкая обхватываемость – далеко не все преимущества нового метода. Суть его состоит в аэрозольной обработке металлического предмета цинкосодержащими композициями. Спустя малый промежуток времени, на поверхности образуется тонкое покрытие, обладающее теми же защитными характеристиками, что и после более весомого горячего цинкования.

Возвращаясь к преимуществам современного метода, стоит рассказать о самых полезных:

- для проведения обработки не требуется специальных технологичных условий (большого пространства, температурного режима, влажности), весь процесс может проходить в бытовых условиях, с применением обычной кисти, валика или распылителя.

- обрабатываемая конструкция может иметь любую форму, с труднодоступными местами;

- легкий монтаж элементов, прошедших обработку, в том числе с помощью сварки;

- возможность проводить обработку металлоконструкций без предварительного демонтажа. Вполне веский аргумент в пользу экономии, ведь отпадает необходимость снимать/монтировать и транспортировать элемент – весь процесс стационарный;

- хорошее сцепление полученного покрытия с другими лако – красочными материалами;

- легкость подготовки к окраске, не требуемая усилий и затрат.

Выше было сказано о несущественности температуры окружающей среды – это правда, термодиапазон может варьироваться от -20 до + 40 градусов, никаким образом, не влияя на качество обработки.

Будучи объективными стоит сказать и о некоторых недостатках выбранного метода, которых хоть и мало, но они все же есть. Главным минусом принято считать посредственную стойкость к механическим воздействиям, по сравнению с горячей отделкой. Исправить этот урон можно довольно просто – нанести на место повреждения антикоррозийный раствор.

Холодное цинкование металла — технология

Производить такую обработку от коррозии можно с помощью разнообразных цинкосодержащих растворов. Их состав должен строго соответствовать государственным требованиям, в частности ГОСТу 9.305-84, где прописаны компоненты и их пропорции. Также стандарт оговаривает особенности всех покрытий (металлических и неметаллических), что получаются различными химическими способами. Исходя из этого же ГОСТа стоит сказать, что обрабатывать холодными составами разрешается любые изделия и детали, кроме тех, которые содержат в себе магниевые сплавы и выполнены из стали повышенной прочности.

Вопреки простоте применения метода холодного цинкования, согласно стандартам, все же есть нюансы и даже правила, которые обязательно стоит выполнять перед началом обработки.

Подготовительные этапы перед антикоррозийной обработкой

- очистка от загрязненностей, закоксованостей. Избавление от солей и прочих влияний внешней среды;

- удаление ржавчины и окалин посредством гидродинамического, абразивного или абразивоструйного метода. Такая методика также придает поверхности шероховатости, необходимой для дальнейшего оцинковывания;

- после применения гидро — способов очистки необходимо просушить деталь до полного исчезания влаги;

- ручное удаление варочных отходов, заусенец, сглаживание острых углов и кромок;

- извлечение остаточных грязевых явлений (преимущественно пыли), с использованием направленной струи воздуха.

Технологические требования указывают на то, что при наличии масляных, жировых, грязевых пятен, элемент необходимо обезжирить, но только с помощью растворителей углеводородной группы.

Существуют и другие требования, которые необходимо выполнять для качественной антикоррозийной обработки.

Соответствия подготовительной обработки:

- стандарт ISO 8502-3 регулирует уровень очищения от пыли;

- ГОСТ 12.2.052 контролирует качество обезжиривания, с помощью люминисцентной лампы;

- шероховатость поверхности по параметрам ISO 8503-1. Инструмент, применяющийся для контроля – компаратор или профилометр.

Только после полного соответствия ГОСТам проведенных подготовительных работ, можно приступать к непосредственной обработке металлопроката цинком. И хотя диапазон температур для проведения операции весьма велик, стоит присмотреться к рекомендуемому режиму, указанному на баночке аэрозоля или внутри, в инструкции. Стоит также учитывать и такое природное явление, как точка росы. Она должна быть меньше, чем температура обрабатываемой поверхности минимум на три градуса. Невыполнение этого простого условия может повлечь за собой неприятное последствие – образование влаги на металлической поверхности, что ухудшит сцепление цинка и в будущем будет способствовать распространению коррозии.

Определить данный показатель можно с помощью нескольких климатических приборов. Лучше всего точка росы определяется современным оборудованием, но для этого подойдет и гигрометр, психометр и даже обычный термометр. Полученные данные сверяются по специальным таблицам, созданным специально для определения этого погодного явления.

На сухую поверхность наносить покрытие стоит равномерно и с некой последовательностью, чтобы захватить все участки, включая труднодоступные. Можно также покрывать сразу в несколько этапов, но для этого нужно дождаться застывания предыдущего слоя цинка. Такая мера важна для достижения максимальной защиты металла от влияния внешних факторов.

Производить обработку необходимо специальными средствами, например, пульверизатором или с помощью другого, безвоздушного оборудования. Валиком и кисточкой обрабатываются только элементы металлоизделия, которые нуждаются в полосовом окрашивании и бесконтактное покрытие здесь неуместно. По завершении нанесения покрытия следует проверить качество, посредством измерения толщины полученного слоя. Сделать это можно, опять же с помощью специальных приборов, или народным способом – визуально. Первый способ более надежный, ведь позволяет оценить не только эстетический внешний вид детали, отсутствие повреждений и дефектов, но еще и степень сцепления цинка с металлической поверхностью.

Холодное цинкование металла составы

Современная металлургическая промышленность не отстает от других сфер народного хозяйства и разрабатывает целое множеств различных веществ для проведения оцинковки сталей. Все они отличаются плотностью полученного покрытия, разнообразием температурных режимов и другими немаловажными характеристиками. Давайте рассмотрим несколько популярных антикоррозийных составов, приобретение которых не будет лишним никому.

Гальванол – пожалуй, самый известная композиция, лучше всего сочетаясь в отношении цена/качество. Подходит для обработки как наружных, так и внутренних частей металлопроката, благодаря чему активно применяется в промышленности. Состав вещества – однокомпонентный электролитический цинк, может в незначительных количествах содержать примеси летучих соединений. Использовать цинковую краску можно при температуре от -30 до +50 градусов, в условиях повышенной влажности и даже с наличием элементов ржавчины (при условии, что она не отстает от металлического материала).

Еще одно преимущество — устойчивость в сфере этилового спирта, в водном пространстве и в соляных растворах.

Вторым эффективным антикоррозийным средством является Цинотан. Лучше всего он подходит для обработки сооружений на водоемах, ограждений на дорогах, опор линий электропередач, водопроводов и прочих объектов, которые поддаются регулярному влиянию влаги. Также активно используется в нефтеперерабатывающей промышленности при окраске емкостей с нефтепродуктами и другими горюче – смазочными материалами.

Чаще всего композицию используют для систем, имеющих в конструкции полиуретан и винил, в качестве грунтовки. Универсальность применения позволяет пользоваться веществом во всех климатических зонах, не боясь ни холода, ни влаги, ни сухости с жарой. Такая черта говорит о соответствии продукта ГОСТу 15150, где указаны классы размещения хозяйственных и промышленных объектов.

Существует много полезных антикоррозийных композиций, что имеют свою узкую среду использования:

- Цинотерм. Представляет собой термостойкую грунтовку, что используется в зонах с влиянием повышенных температур, защищая металл от искажения. Может применяться с эмалевыми лако – красочными материалами;

- Цинконол. (цинконаполненная полиуретановая грунтовка). Устойчива к большинству известных влияний, в частности нефтепродуктов, щелочей, некоторых кислот. газов. Обладает стойкостью к высоким температурам и эластичностью.

- Мастер Ак-100. Защитный материал, созданный специально для защиты автомобильных кузовов и деталей двигателя, применяется также и в мостовом строительстве, монтаже линий электропередач.

Металлообработка использует не один десяток грунтовок и смесей для антикоррозийной обработки, частота применения которых зависит только от сферы службы той или иной детали. Защита от порчи стали с помощью цинка – является передовой на сегодняшний день, ее процессы постоянно совершенствуются.

Стандарты цинковых покрытий — защита конструкций, ГОСТ, СНИП, рекомендации

В области стандартизации цинковых покрытий мы заметно отстаем от западных стран и США. Если в этих странах давно существуют стандарты как на процессы горячего нанесения покрытий, так и на особенности проектирования изделий для горячего цинкования, то в СССР (а затем и в России) имеется только один ГОСТ на горячее цинкование, лишь недавно в России появился стандарт на шерардизацию; только относительно электроцинкования и напыления металлических покрытий дела обстоят относительно нормально. Основную нагрузку по нормированию толщины покрытий несут СНиПы, но и в этом случае понятия о необходимой толщине покрытия очень размыты и могут трактоваться по-разному.

В ГОСТ 9.307-89 указывается, что толщина цинкового покрытия должна лежать в пределах от 40 до 200 мкм, в СНиП 2.03.11-85 — что для оцинкованных изделий для зданий и сооружений толщина покрытия должна лежать в пределах от 60 до 100 мкм. В “Общих технических требованиях к ограждающим устройствам на мостовых сооружениях, расположенных на магистральных автомобильных дорогах”, ОДН 218.012-99, указывается толщина покрытия не менее 80 мкм. В то же время связь между условиями цинкования и толщиной покрытия практически отсутствует, если не считать краткой информации в строительных правилах СП 23-101-98, где приведена связь между толщиной покрытия и временем цинкования (таблица № 3.1), причем для температуры, при которой промышленное цинкование не производится (480°С).

Таблица № 3.1. Рекомендуемые толщины покрытий (мкм) при различном содержании кремния в стали (из СП 23-101-98).

Метод сендзимира в цинковании стали – суть и преимущества

Ежегодно 10% производимых металлов приходит в негодность из-за ржавчины, что оценивается десятками миллиардов долларов. Это сопоставимо с годовым объёмом продукции крупного металлургического завода. Сберечь оборудование и избежать убытков поможет антикоррозионная защита металла.

Виды антикоррозионной защиты

Существует два основных вида антикоррозионной защиты:

- Легирование. В обычную углеродистую сталь добавляют различные легирующие элементы: хром, никель, молибден, титан, бор и другие химические элементы, препятствующие окислению металла. В результате получаются стали со множеством специальных свойств. Наиболее распространённый вариант для крепежа – это нержавеющие аустенитные стали марок А2 и А4.

- Антикоррозионное покрытие металла. На изделии создаётся барьерный слой, устойчивый к воздействию окружающей среды. Для этого используется краска, лак, эмаль, оксидная плёнка или металл – хром, никель, кадмий, а чаще всего цинк. Покрытие крепежа цинком или его сплавом называется цинкованием (оцинковкой) – это наиболее популярный и доступный способ защиты металлических изделий от ржавчины.

Типы цинкования

Самые популярные типы цинкования – гальваническое, горячее и термодиффузное и цинк-ламельное.

- Гальванический способ – это цинкование путём электролиза. Даёт наименее стойкое покрытие толщиной 4–20 мкм, не рассчитанное на жёсткие условия эксплуатации, из-за чего этот вид покрытия ещё называют декоративным. Выдерживает внешние воздействия класса С1. Из плюсов – яркий металлический блеск деталей (привлекательный внешний вид), низкая цена и возможность точно дозировать толщину покрытия. Из минусов – опасность водородного охрупчивания при гальваническом цинковании высокопрочных сталей (на крепеже класса прочности выше 8.8) и грязное с точки зрения экологии производство.

- «Горячее» цинкование – оцинковка металла путём окунания в ванну с расплавленным цинком при температуре около 460 °C. Простой, недорогой и надёжный способ нанесения защитного покрытия. Толщина цинкового слоя составляет 40-60 мкм, что позволяет выдерживать нагрузки классов С3 и С4.Главное достоинство – высокие антикоррозийные свойства (изделие прослужит до 50 лет). Даже при появлении царапин или сколов на поверхности защитные свойства покрытия будут препятствовать образованию ржавчины. Недостатком технологии является неравномерность толщины покрытия (наплывы цинка достигают 1 мм). Из-за этого её нельзя использовать для защиты деталей, требующих высокой точности изготовления (нельзя применять для крепежа меньше М8). В результате «горячего» цинкования детали получаются матовыми, без металлического блеска.

- Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C. Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым. Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта. К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

Свойство/вид покрытия Гальваническое цинкование Горячее цинкование Термодиффузионное цинкование Цинк-ламельное покрытие Толщина 5–12 мкм 55–85 мкм 6–110 мкм 4–20 мкм Стойкость в соляном тумане до появления коррозии 24–96 часов 450–850 часов До 1500 часов Более 2000 часов Достоинство метода Позволяет обрабатывать детали сложной формы из тонкого металла, позволяет наносить покрытие на металл после операции сварки Высокая коррозионная стойкость, для крупных деталей – высокая скорость нанесения покрытия Мощная коррозионная защита и высокая адгезия к подложке (сцепление слоёв). Тонкий слой покрытия Высочайшая коррозионная стойкость. Простота нанесения на детали сложной формы. Мягкие требования к толщине материала базы. Отсутствие водородного охрупчивания на высокопрочных изделиях. Высокая стойкость к перепадам температур и воздействию химикатов Недостатки Низкая коррозионная стойкость, длительное время нанесения покрытия, высокие требования к подготовке поверхности Требования к минимальной толщине детали во избежание коробления вследствие высокой температуры при нанесении, сложность покрытия деталей средних и малых размеров Небольшая производительность; ограничение размера деталей, на которые наносится покрытие; дороговизна и сложность технологии Высокие требования к подготовке поверхности. Необходимость операции спекания в сушильном шкафу, что затруднительно для крупногабаритных деталей Цинк-ламельное покрытие

Лучше всего из перечисленных видов цинкования от коррозии защищают «горячее» и термодиффузное. Однако у них есть недостатки: сложная и дорогая технология нанесения либо ограничения в типах и размерах деталей, которые покрываются цинком.

В 70-е годы прошлого века, когда развитие промышленности и строительства потребовало новых решений, инженеры стали искать альтернативные виды антикоррозионной защиты – технологически простые и максимально эффективные.

Тогда в США разработали и запатентовали новую систему покрытия – цинк-ламельную. При малой толщине слоя (6-12 мкм) данное покрытие обеспечило высокую степень антикоррозионной защиты.

Также эта технология препятствует охрупчиванию металла под воздействием водорода.

Свойства

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы).

Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород.

Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы. При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость.

Преимущества цинк-ламельного покрытия

Высокая коррозионная защита (более 2000 часов в камере соляного тумана до появления ржавчины)

- Стойкость к перепадам температур

- Высокая стойкость к воздействию химикатов

- Контролируемый коэффициент трения, который позволяет регулировать момент затяжки

- Отсутствие водородного охрупчивания на высокопрочных изделиях

- Заданная электропроводность

- Экологичность (отсутствие вредного шестивалентного хрома)

- Широкая цветовая гамма

- Надёжность в резьбовых соединениях

Способы нанесения покрытия

- Распыление. Материал наносится на поверхность подготовленных деталей с помощью пистолета-распылителя вручную или на автоматизированной установке. Размер деталей ограничивается только возможностями условий подготовки и дальнейшей термообработки.

- Погружение с центрифугированием.

Отметим, что перед нанесением покрытия детали тщательно готовят.

Поскольку при травлении серной или соляной кислотой в структуру стали проникает водород и детали становятся хрупкими, для очистки изделия перед нанесением цинк-ламельного покрытия используется другой способ.

Поверхность обезжиривается водно-щелочным раствором, затем окалина и ржавчина удаляются дробемётной обработкой – стальными микрочастицами в виде шариков, которые ускоряются в турбине.

Кроме того, после нанесения каждого слоя цинк-ламельного покрытия происходит процесс сушки-спекания: изделия поступают в печь, разогретую до 200 °С, 240 °С или 320 °С. Таким образом покрытие структурируется и образуется однородный, тонкий, адгезионно-прочный и сухой слой.

Применение цинк-ламельного покрытия

- Транспортное машиностроение

- Производство электрооборудования

- Производство горно-шахтного оборудования

Цинк-ламельное покрытие обычно наносится на стальные болты, гайки, шайбы, шпильки, винты, саморезы, анкеры, пружины, детали из листовой стали, элементы конструкций и др. В ветроэнергетических установках такое покрытие наносится на детали с резьбой.

Цинк-ламельное покрытие особенно подходит для высокопрочных болтов, винтов, шпилек (класс прочности 10.9 и выше), высокопрочных гаек (класс прочности 10 и выше), деталей конструкций с пределом прочности более 1000 Н/мм² или твёрдостью по Викерсу более 320 HV, чтобы избежать водородного охрупчивания.

Вывод

Среди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам.

Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания. Такое покрытие выдерживает максимальный класс нагрузки – С5.

Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Заказать изделия с цинк-ламельным покрытием, а также ознакомиться с российскими и международными стандартами применения данного материала вы можете на сайте ЦКИ.

Выступление специалиста в области цинк-ламельных покрытий Максима Крепака в рамках VII специализированной конференции «Крепёж. Качество и ответственность».

Оцинкование по методу Сендзимира

На сегодняшний день самым распространенным методом оцинкования является метод Сендзимира. Он назван в честь Тадеуша Сендзимира – польского изобретателя и промышленника.