Домна

Это уникальный случай, когда на портале «Сделано у нас» появляется публикация о закрытии какого-либо производства. Особенно удивительно видеть здесь такую новость, когда это производство последнее в стране. Но не переживайте, иногда и в закрытии производства есть позитив.

На самом деле с закрытием этой печи в стране подходит к концу целая эпоха, которая началась на Сормовском заводе почти 150 лет назад. Именно тогда еще в Российской Империи была построена первая печь по технологии французского инженера Пьера Эмиля Мартена. С тех пор мартеновские печи стали неотъемлемой частью черной металлургии, благодаря им проходила сталинская индустриализация, с их помощью ковалась наша победа в Великой Отечественной Войне. Все помнят знаменитые строки: «Дни и ночи у мартеновских печей не смыкала наша Родина очей».

И вот теперь всё. В стране еще остаются несколько сравнительно небольших мартеновских печей, но в целом можно говорить об окончании эры выплавки стали мартеновским способом. Уже 23 марта состоится последняя выплавка стали, после чего мартеновская печь на Выксунском металлургическом заводе, входящем в группу ОМК, будет навсегда закрыта. От этого становится немного грустно.

Но не будем о грустном. При всех заслугах мартеновских печей технология эта давно устарела. В мире практически не осталось стран, где используют этот метод, последние мартеновские печи работают лишь в России, на Украине и в Индии. Россия одна из последних покидает этот клуб.

На Выксунском металлургическом заводе одна из двух работавших здесь печей уже остановлена.

Чтобы понять, почему этот метод более практически нигде в мире уже не используется, достаточно одного факта. Если мартеновским способом выплавка 250 т стали занимает более 7 часов, то современная электродуговая печь способна выплавить 160 тонн стали менее чем за час.

Процесс плавки металла завораживает и восхищает. В этот же день мы увидели плавку в современной электродуговой печи, и поверьте, там «спецэффектов» куда меньше. А в мартеновском цеху всюду фонтаны раскаленных искр, брызги расплавленного шлака, реки раскаленного металла. Рабочие постоянно берут пробы, измеряют температуру расплава. Громадные краны туда сюда перевозят огромные ковши с распаленным металлом. Красотища!

Но начинается все отсюда. На переплавку привозится измельченный металлический лом.

Этот лом называется шихтой. Твердая шихта предварительно засыпается в стальные контейнеры — мульды, после чего специальные машины загружают их в мартеновскую печь. Эта операция называется завалкой. Завалочные машины загружают металлическую шихту в рабочие окна, закрываемые жаростойкими крышками.

После завалки в печи происходит плавка шихты и в результате физико-химических процессов под действием температуры из железа выходят примеси, образуя шлак.

Рабочие время от времени берут пробы стали, чтобы контролировать её химический состав. Взятие проб сопровождается эффектным «дождем» из раскаленных брызг.

Работа печи контролируется через специальные окошки — гляделки. Через них производят забор проб и измеряют температуру. Все вручную.

- © Фото из открытых источников

После того, как замеры показали, что сталь соответствует нужному составу и имеет необходимую температуру, происходит выпуск стали в разливочный пролет с другой стороны печи.

Сначала сливается металл в специальные сталеразливочные ковши.

- © Фото из открытых источников

После удаления шлака происходит заливка стали

- © Фото из открытых источников

После каждой плавки приходится печь обслуживать, например, чистить ковши и желоба от шлака.

- © Фото из открытых источников

- © Фото из открытых источников

Ванна мартена повреждается механически при завалке шихты и разъедается шлаком. Поэтому печь периодически останавливают для ремонта и чистки.

Необходимость регулярного обслуживания, высокая трудоемкость производства, ужасная экология — это лишь малая доля недостатков мартеновских печей. Потому удивительно, что в наше время в России еще сохранился этот способ выплавки стали. Впрочем, уже долгое время мартеновские печи обеспечивали менее 10% от всего производства стали в нашей стране.

И все же это очень волнительно — осознавать, что стал свидетелем окончания эпохи. Наблюдая за плавкой, всматриваясь в языки пламени, в брызги раскаленного металла, я испытывал детский восторг с примесью ностальгии, ведь прошлого нам всегда немножко жаль.

Еще немного — и мартеновское производство окончательно станет нашим прошлым. И это хорошо, это свидетельствует о том, что наша страна не застряла в прошлом и пусть с некоторым опозданием, но идет в будущее, туда, где нет места таким неэффективным, опасным и грязным производствам как мартеновское.

Но все равно хочется, что бы эта печь была сохранена — пусть в качестве памятника, как напоминание об ушедшей славной эпохе, и как свидетель и участник великих свершений которые были бы невозможны без мартеновских печей.

Между прочим, здесь прямо напротив мартеновского цеха уже есть один памятник — это бывшая водонапорная башня, выполненная по проекту инженера Владимира Григорьевича Шухова.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Устройство и принцип работы

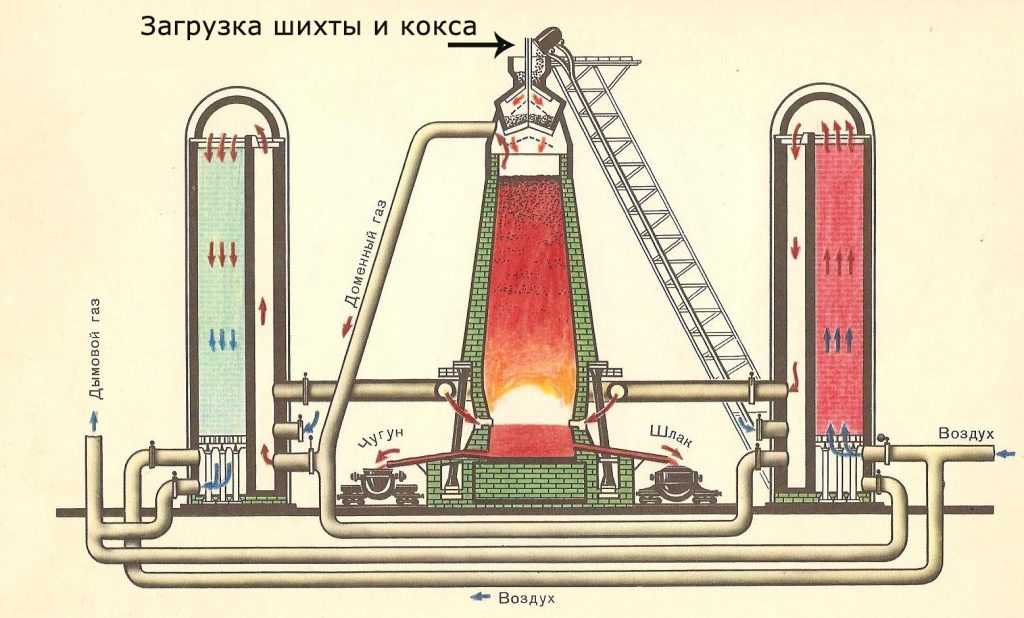

Доменная печь представляет собой вертикальную конструкцию шахтного типа, напоминающую конус, расширяющийся книзу. Высота печи может достигать 70 м, рабочий объём — 2700 м³. Суточная производительность домны таких размеров достигает 5000 т чугуна. Основной особенностью работы доменных печей является непрерывность процесса. Работа ведётся круглосуточно и не прекращается до момента капитального ремонта или демонтажа печи, что может занимать период от 3 до 15 лет. Если работу остановить и оставить печь без топлива, произойдёт так называемое «закозление», застывание материалов, находящихся внутри. Запустить вновь печь, остановленную нештатным способом, невозможно. Такая специфика заставляет специалистов постоянно заботиться о соблюдении режима работы установки, но и позволяет получить максимальную производительность.

Материалы, необходимые для реализации доменного процесса:

- Каменноугольный кокс (топливо);

- Железная руда (агломерат, окатыши);

- Флюс (песок, известняк и другие необходимые материалы, организующие подъём шлаков вверх).

Месторождений железной руды, качество которой позволяет без предварительной обработки использовать её в процессе плавки, в мире осталось очень мало. Поэтому в большинстве случаев используется специально подготовленное сырьё — агломерат или окатыши, представляющие собой комки обогащённого рудного материала. Они имеют форму округлых гранул (окатыши) или частиц неправильной формы (агломерат) размером 2–5 см.

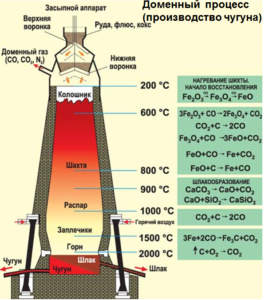

Схема устройства доменной печи

Конструкция печи представляет собой массивную вертикальную башню, изнутри выложенную шамотным (огнеупорным) кирпичом. Она установлена на прочном фундаменте, поднятом над нулевым уровнем на определённую высоту. Верхняя, жароустойчивая часть основания называется пнём. Верхушка фундамента имеет горизонтальную площадку — лещадь, которая принимает на себя все динамические и температурные нагрузки, в связи с чем имеет водяное охлаждение. Печь снаружи защищена прочным металлическим кожухом, толщина которого составляет 4–6 см.

Внутренняя часть печи представляет собой конусообразную башню, состоящую из нескольких участков:

- Колошник. Верхний отдел башни, где производится загрузка шихты и выводятся колошниковые газы.

- Шахта (или тахта). Конусообразная часть башни, понемногу расширяющаяся книзу.

- Распар. Самая широкая (средняя) часть башни, в которой происходит начало процессов шлакообразования и плавления сырья. Температура в этом участке составляет от 1400°.

- Заплечики. Относительно короткий участок в виде конуса, сужающегося в нижней части. В нём происходит окончательное плавление металла. Температура в этом участке составляет 1600–1900°.

- Горн. Нижняя часть башни, где расположены отверстия для подачи воздуха (фурмы). Там же располагаются чугунная и шлаковая летки (отверстия для выпуска чугуна и шлака). Днище горна — это верхняя часть фундамента (лещадь).

С помощью засыпного аппарата в колошник подаются шихта и флюс. По мере расплава и вывода чугуна и шлака материалы опускаются вниз, а их место занимают новые порции. Газы, образующиеся во время протекания химических процессов, выводятся посредством трубопроводов, размещённых в колошниковой части башни. Они имеют высокую температуру и используются для нагрева свежего потока, поступающего в домну для наддува. Нагрев производится в кауперах — установках, осуществляющих забор свежего воздуха, нагрев в теплообменных устройствах и подачу горячего воздуха в печь.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна:

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

В печи шихта попадает в виде мелкопородных сплавленных кусков – окатышей или агломератов. В качестве рудного вещества могут выступать марганцевые руды или различные вариации железняка. Сырьё засыпают в колошник слоями, чередуя с пластами флюса и кокса.

Шлак всплывает на поверхности раскалённого чугуна. Примеси сливают до того, как жидкий металл застынет.

Подача сырья, как и работа печи, должна быть непрерывной. Постоянство процесса обеспечивают специальные транспортёры. Попадая через описанные элементы в горн, шихта проходит через ряд технологических процессов.

Сгорающий кокс даёт требуемую температуру, которая не должна опускаться ниже 2000 градусов. Горение способствует соединению кислорода и каменного угля. Параллельно образуется углекислый газ. Под влиянием высокой температуры последний становится оксидом углерода. Благодаря этому восстанавливается железо.

Чугун становится таковым после того, как железо пройдёт через расплавленный кокс. Чтобы результат стал возможным, железо должно насытиться углеродом. К чугунам относят сплавы, в составе которых на долю углерода приходится 2-5%.

После того, как готовый металл накопился в горне, его выпускают через летки. Через верхнее отверстие сначала выпускают шлак, а после – через нижнее – чугун. Последний сливается по каналам в ковши и отправляется на последующую обработку.

Фото доменной печи

Оборудование, незаменимое в черной металлургии

Работа доменной печи — важная составная современной черной металлургии. В современном производстве применяется только оборудование с высоким уровнем производительности. Кроме того, прогрессивные доменные печи оснащены системами автоматики. Роль автоматики заключается в том, чтобы регулировать, контролировать и регистрировать главные характеристики рабочих операций по выплавке. Современная печь может контролировать уровень, на который засыпана шихта, подачу руды, температуру дутья и давление газа.

Производительность таких печей растет, можно сказать, в ногу со временем. Усовершенствования системы выплавки позволяют увеличить производительность оборудования в несколько раз.

Схема доменной печи дает визуальное понятие принципа ее работы. Здесь можно пронаблюдать, как меняется конструкция оборудования в местах повышенного температурного режима. Также, с учетом схемы, можно увидеть, где засыпаются составляющие сырья и до какого уровня.

Процессы в доменной печи происходят в строго установленном порядке. Сама печь имеет вертикальную форму, сравнимую с шахтным типом. Высота может немного отличаться, но не превышает 35 м. Диаметр сооружения, как правило, в 2,5 – 3 раза меньше. Процесс протекает в определенной последовательности. Сначала происходит восстановление железа. Затем восстанавливаются другие элементы – фосфор, сера и прочие. Образующийся шлак, уже существенно поменявший свои составные, стекает вниз и накапливается в области горна. Именно химическим составом шлака определяется состав чугуна.

Это интересно: Индукционная плавильная печь своими руками — схема изготовления

Составляющие доменной печи

Доменная печь представляет собой непрерывно работающий агрегат, состоящий из следующих зон:

- Горячее дутьё.

- Зона плавления (заплечики и горн).

- Зона восстановления FeO (распар).

- Зона восстановления Fe2O3 (шахта).

- Зона предварительного нагрева (колошник).

- Загрузка железорудных материалов, известняка и кокса.

- Доменный газ.

- Столб железорудных материалов, известняка и кокса.

- Выпуск шлака.

- Выпуск жидкого чугуна.

- Сбор отходящих газов.

Внутреннее очертание вертикального разреза доменной печи называют профилем печи.

Рабочее пространство печи включает:

- колошник;

- шахту;

- распар;

- заплечики;

- горн.

Верхняя (узкая) часть печи называется колошником. Колошник имеет засыпной аппарат для загрузки шихты (руды, топлива, флюсов) и газоотводные трубы, по которым из доменной печи отводятся газы, называемые доменными или колошниковыми. Часть печи между колошником и распаром называется шахтой.

Часть печи, обращенная усеченным конусом вверх и поддерживающая шихту в распаре вместе с шихтой и колошником, носит название заплечиков. В этой части печи происходит довольно резкое сокращение объема загружаемых материалов в результате выгорания кокса и образования жидких продуктов плавки.

На долю шахты приходится большая часть общей высоты и объема печи. Профиль шахты, представляющий собой усеченный конус, расширяющийся к низу, обеспечивает равномерное опускание и разрыхление шихтовых материалов.

Значительная высота шахты позволяет осуществлять тепловую и химическую обработку материалов поднимающимися горячими газами.

Это средняя цилиндрическая часть рабочего пространства печи, имеющая самый большой диаметр. Распар создает некоторое дополнительное увеличение объема печи и устраняет возможные задержки шихтовых материалов.

Это часть профиля печи, расположенная ниже распара и представляющая собой усеченный конус, обращенный широким основанием к распару. Обратная конусность заплечиков соответствует уменьшению объема проплавляемых материалов при образовании чугуна и шлака.

Нижняя часть печи, имеющая форму цилиндра, в которой скапливаются продукты плавки — жидкий чугун и шлак, — называется горном. В горне имеются радиально расположенные на одинаковом расстоянии друг от друга отверстия (10—16, в зависимости от размера домны).

В эти отверстия вставлены из красной меди, бронзы или алюминия трубы с двойными стенками. Эти отверстия носят название фурмы.

Через фурмы вдувается вентилятором или воздуходувными машинами нагретый в воздухонагревателях (кауперах) горячий воздух. Фурмы охлаждаются водой, циркулирующей в пространстве между стенками труб.

Дополнительные элементы доменной печи

В процессе работы требуются вспомогательные устройства и механизмы, обеспечивающие качественную плавку чугуна. Необходимыми являются устройства для подъема и загрузки исходного сырья в печь.

Доменная печь требует постоянного обслуживания, особенно при выпуске шлака и чугуна. Для этого приспособлены литейные дворы, которые оборудованы мостовыми кранами.

Нагрев воздуха для работы печи, высокая температура плавки при меньшем количестве воздуха обеспечивают воздухонагреватели. К примеру, в печь, имеющую полезный объем 2000 м³, такое оборудование должно подавать в минуту 3800 м³ воздуха, температура которого составляет 1200 градусов.

Пар, образующийся за счет поступления воздуха в воздухонагреватель, должен быть постоянно влажным. Значение этого показателя регулируется при помощи автоматической системы.

Сжатый воздух, который необходим для сжигания топлива, поступает в печь благодаря воздуходувным машинам. Его давление на колошнике у современных печей достигает 25 МПа. Очистка колошникового газа происходит посредством газоочистителя.

Кто изобрел?

Современную доменную печь изобрел Дж. Б. Нилсон, который первым начала подогревать воздух, подаваемый в домну, произошло то в 1829 г., а в 1857 г. Э. А. Каупер ввел в использование специальные регенеративные воздухонагреватели.

Это позволило сильно снизить расход кокса более, чем на треть и повысить эффективность работы печи. До этого первые доменные печи фактически были сыродутными, то есть в них вдувался не обогащенный и не подогретый воздух.

Использование кауперов, то есть регенеративных воздухонагревателей, позволило не только повысить эффективность домны, но и снизить или вовсе исключить закозление, что наблюдалось при нарушениях технологии. Можно смело утверждать, что это изобретение позволило довести процесс до совершенства. Современные домны работают именно по этому принципу, хотя их управление сегодня автоматизировано и обеспечивает большую безопасность.

Назначение печей

Восстановление железа — один из основных этапов производства чугуна. В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления. Существуют печи коксовые и древесноугольными. Первые работают на коксе, вторые, соответственно – на древесном угле. Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Индустриальная доменная печь, называемая плавильной, предназначена для перевода обрабатываемого материала из одного состояния в другое. Так, твердое состояние постепенно, под воздействием температуры, превышающей температуру плавления, переходит в жидкое. Материал, доведенный до жидкого состояния может находиться во взвешенном положении, а также в кристаллизаторе, тигле, горне шахты или ванне на подине. Индустриальные доменные печи применяются в целях производства металлов из руд. Именно в них проходят еще процессы выплавки цветных металлов и стали, варки стекла и прочих.

Ремонт доменных печей можно проводить несколькими способами. Основные ремонтные работы производятся по мере необходимости или в связи с плановым капитальным ремонтом. Именно в этот период непрерывный процесс работы приостанавливается. Капитальный ремонт делится на три вида разрядов. По первому ремонтному разряду надлежит выпускать из горна жидкие продукты плавки полностью и проводить тщательный осмотр всего оборудования. Второй разряд обозначает средний ремонт с заменой некоторых элементов. Третья категория ремонта подразумевает смену засыпных устройств и поправку колошниковой защиты.

Доменная печь – одна из самых важных составляющих чёрной металлургии. В современных реалиях домны обычно «встроены» в металлургические комбинаты. Средняя печь способна ежедневно выдавать около 12000 т чугуна, расходуя при этом приблизительно 20000 т исходного сырья.

Доменный процесс

Современные печи для плавки чугуна обеспечивают примерно 80 % от общего количества чугуна, с разливочных площадок он сразу подается в электроплавильные либо мартеновские цеха, где и происходит переделка черного металла в сталь с требуемыми качествами.

Из чугуна получают чушки, отправляемые затем производителям для отливки их в вагранках. Для слива шлака и чугуна используются специальные отверстия, называемые летки. Однако в современных печах применяются не отдельные, а один общий леток, разделяемый специальной жароупорной плитой на каналы для подачи чугуна и шлака.

Как работает домна?

Доменный процесс полностью зависит от избытка углерода в полости печи, он заключается в термохимических реакциях, протекающих внутри при загрузке всех компонентов и их нагреве.

Температура в доменной печи может составлять 200-250°С непосредственно под колошником и до 1850-2000°С в активной зоне – распаре.

При подаче в печь горячего воздуха и розжиге кокса в домне повышается температура, начинается процесс разложения флюса, в результате чего повышается содержание углекислого газа.

При понижении столба материала в шихте происходит восстановление монокисла железа, в нижней части столба из FeO восстанавливается чистое железо, стекающее в горн.

По мере стекания железо активно контактирует с углекислым газом, происходит насыщение металла и придание ему требуемых свойств. Общее содержание углерода в железе может составлять от 1,7%.

Горн доменной печи

Горн доменной печи — нижняя часть доменной печи, цилиндрическая по внутреннему очертанию и коническая (иногда цилиндрическая) по наружной форме. Горн оснащен устройствами для выпуска чугуна и шлака (чугунными и шлаковыми летками) и приборами (фурмами) для вдувания нагретого (на кауперах) до 1100—1400 °С, обогащенного кислородом до 23—25 %, воздуха. Горн доменной печи — наиболее ответственная часть её конструкции. Здесь скапливается до 1000 т. и больше расплавленных продуктов плавки — чугуна и шлака. На дно горна оказывает давление весь столб шихты массой 9—12 тыс. тонн. Давление горновых газов составляет 0,4—0,5 МПа, а их температура в очагах горения кокса достигает 1700—2100 °С. Внутри горна непрерывно движутся и обновляются кокс, жидкие чугун и шлак, горновые газы. По сути это мощный непрерывно движущийся реактор. В связи с этим к конструкциям горна предъявляются жесткие требования по прочности, герметичности и огнеупорности. Основные конструктивные элементы горна — кожух, холодильники, чугунная и шлаковая летка, фурменные приборы.

Что такое конвекционная печь

Конвекционная печь – универсальное устройство, сочетающее в себе свойства пароварки и шкафа для жарки. Эта печь нашла обширную область своего непосредственного использования в современной кулинарии. Помимо бытового модельного ряда имеют место и промышленные аналоги, ширина, высота и длинна которых предоставляют возможность размещения объектов повышенных габаритов.

Рис. 7 – Разновидность конвекционной печи.

«Львиная» доля печей данного вида проектируется с целью непосредственного использования на кухне для приготовления выпечки и горячих блюд. В большинство моделей укомплектованы функции электрического гриля, принцип действия которых основан на использовании мощного нагревательного тэна. Данные нагревательные элементы располагаются в нижней и верхней части камеры.

Конвекционная печь обладает возможностью регулировки пароувлажнения, что дает возможность ее использования в качестве пароварки. Столь обширный спектр использования конвекционной печи в совокупности с внушительным внутренним объемом стал причиной тому, что оборудование данного типа встречается практически в любом современном ресторане.

Чугунная лётка

Выпуск чугуна из доменной печи

Это канал прямоугольной формы шириной 250—300 мм с высотой 450—500 мм. Канал делают в огнеупорной кладке горна на высоте 600—1700 мм от поверхности лещади. Каналы для шлаковых лёток выкладывают на высоте 2000—3600 мм. Канал чугунной летки закрыт огнеупорной массой. Открывают чугунную лётку путём высверливания бурильной машиной отверстия диаметром 50-60 мм. После выпуска чугуна и шлака (на современных больших доменных печах выпуск чугуна и шлака осуществляется через чугунные лётки) отверстия забивают с помощью электрической пушки. Носок пушки вводят в лётку и в неё из пушки под давлением подают лёточную огнеупорную массу. Шлаковая лётка на доменной печи защищена водоохлаждаемыми элементами, которые в совокупности называют шлаковыми стопорами и рычажной конструкции с пневматическим приводом, управляемым дистанционно. Доменные печи большого объёма (3200—5500 м3) оборудованы четырьмя чугунными лётками, работающими попеременно, и одной шлаковой лёткой. Выпуск чугуна и шлака из доменной печи включает в себя следующие операции:

- открытие чугунной лётки (в необходимых случаях и шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

Принцип работы конвекционной печи

Из названия печи следует принцип работы печи, который основан на применении конвекционных процессов и возможности создания пара в герметичной камере. Конвекция является процессом теплообмена между разносторонне направленными потоками воздуха. Данный процесс обусловлен использованием производительного нагнетательного элемента (вентилятора), который располагается на задней крышке рабочей камеры. Данному процессу также способствуют 4 тэна.

Рис. 8 – Схематическое изображение принципа работы конвекционной печи

Конвекционные печи обладают возможностью регулировки уровня влажности. Это отличная альтернатива пароварки: варка, тушение, водяные бани, — вся эта многогранность функционального потенциала характерна исключительно конвекционной печи. При переключении тумблера в нулевую позицию автоматически включается функция гриль. При активации данного режима в рабочей камере начинает образовываться поток горячего воздуха, который идеально подходит для запекания.

Понравилась статья? Расскажите друзьям: , для нас это очень важно:

В геральдике

Проект герба Екатеринбурга, разработанный в 1862 году в рамках гербовой реформы Кёне

Плавильная печь — негеральдическая фигура, символизирующая отношение к металлургической и рудодобывающей промышленности. Использовалась в гербах Екатеринбурга, утверждённых в 1783 и 1998 годах.

Стоимость на примере КПД №7

Изготовление доменных печей – это ресурсозатратный и дорогой процесс, который нельзя поставить на поток. Так как домны применяются исключительно в промышленности, их проектирование и сборка осуществляются под конкретный металлургический комплекс, включающий в себя многие объекты и узлы внутренней инфраструктуры. Такая ситуация наблюдается не только в РФ, но и в других странах мира, имеющих собственные объекты металлургии.

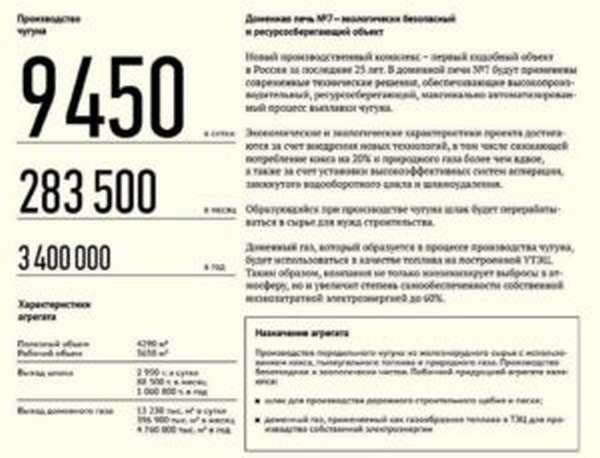

Стоимость изготовления и монтажа доменной печи достаточно высокая, что связано со сложностью выполнения работ. Примером может случить большой доменный комплекс №7 под названием «Россиянка», установленный в 2011 году. Его стоимость составила 43 млрд. рублей, к производству были привлечены лучшие инженеры РВ и стран зарубежья.

Комплекс включает в себя следующие узлы:

- приемное устройство для руды,

- приточные станции бункерной эстакады и центрального узла,

- бункерная эстакада,

- компрессорная станция (установлена на литейном дворе),

- установка для вдувания пылеугольного топлива,

- утилизационная ТЭЦ,

- центр управления и административный корпус,

- литейный двор,

- домна,

- воздухонагревательные блоки,

- насосная станция.

Новый комплекс обеспечивает производство более 9450 тонн чугуна в сутки, полезный объем печи равен 490 куб.м, а рабочей – 3650 куб.м. Конструкция домны обеспечивает безотходное и экологически чистое производство чугуна, в качестве побочных продуктов получают доменный газ для ТЭЦ и шлак, используемый в дорожном строительстве.

Вывод

Домна – металлургическое оборудование, позволяющее получить чугун посредством переработки железной руды в промышленных масштабах.

Особенность технологии обеспечивает не только высокое качество получаемой продукции, но и экономный расход кокса. В процессе производства можно контролировать условия плавки, применяя для этого компьютеризированные системы и получая продукт со строго заданными свойствами.

Литература и источники

Ссылки

- На Викискладе есть медиафайлы по теме Доменная печь

В этой статье расскажу о самом главном элементе современного производства ферросплавов и чугуна, о доменной печи. Она является основным оборудование доменного цеха, поэтому думаю каждому интересно узнать о составляющих доменной печи и принципе действия.

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Кстати, вызвать эвакуатор в алматы круглосуточно для автомобиля можно тут.

Понятие доменной печи и плавки

Современная цивилизация неразрывно связана с развитием техники производства, невозможной без совершенствования орудий труда и материалов, используемых для их изготовления.

Среди всех материалов природного происхождения или созданных человеком, самое значимое место занимают черные металлы – сплав железа и углерода с присутствием других элементов.

Сплавы, в составе которых часть углерода составляет 2 – 5%, относятся к чугунам, при наличии углерода менее 2% сплав относится к сталям. Для плавки металлов используется специальная технология доменного производства.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Доменная плавка – это процесс производства чугуна из железной руды, перерабатываемой в доменных печах или, как их еще называют, домнах.

Основными материалами, необходимыми в процессе такого производства, являются:

- топливо, в виде получаемого из каменного угля кокса;

- железная руда, являющаяся непосредственным сырьем для производства;

- флюс – специальные добавки из известняка, песка, а также других материалов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Доменная печь — устройство для производства чугуна восстановительной плавкой железных руд или концентратов.

Основное оборудование доменного цеха — доменная печь — это круглая шахтная печь, футерованная огнеупорной кладкой.

Для защиты кожуха печи от разгара используют холодильные устройства. Кожух печи и колошниковое устройство установлены на фундаменте и удерживаются колоннами.

Исходный материал для плавки называется шихтой и состоит из железной руды, марганцевой руды, агломерата, окатышей. Шихта на колошник печи подается скипами или ленточным конвейером. Через приемную воронку скипы разгружаются в печь. Воздух подается через воздухонагреватели, продукт плавки выходит через летки в ковши, находящиеся в нижней части.

Современные доменные печи оснащены системой централизованного управления и контроля, обеспечивающей регистрацию показателей приборов и комплексных показателей работы доменной печи — расхода кокса на 1 т чугуна и суточной производительности доменной печи в тоннах.

Применяется дополнительное топливо, что снижает расход кокса и себестоимость чугуна. Усовершенствование конструкции доменной печи направлено на увеличение ее мощности (объема), улучшение подготовки сырья, внедрение новых прогрессивных, высокопроизводительных технологий.

Чугун выплавляют в доменных печах, представляющих собой шахтную печь. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, газообразными (СO, Н2) и твердым (С) восстановителями, образующимися при сгорании топлива в печи.

Процесс доменной плавки является непрерывным. Сверху в печь загружают исходные материалы (агломерат, окатыши, кокс), а в нижнюю часть подают нагретый воздух и газообразное, жидкое или пылевидное топливо.

Газы, полученные от сжигания топлива, проходят через столб шихты и отдают ей свою тепловую энергию. Опускающаяся шихта нагревается, восстанавливается, а затем плавится.

Большая часть кокса сгорает в нижней половине печи, являясь источником тепла, а часть кокса расходуется на восстановление и науглероживание железа.

Доменная печь является мощным и высокопроизводительным агрегатом, в котором расходуется огромное количество материалов. Современная доменная печь расходует около 20000 тонн шихты в сутки и выдает ежесуточно около 12000 тонн чугуна.

Продукты доменного производства

Продуктами доменной плавки являются:

- чугун;

- шлак;

- доменный (колошниковый) газ.

Чугун

Чугун является основным продуктом доменного производства, а шлак и доменный газ – побочными.

Выплавляемые в доменных печах чугуны в зависимости от способа дальнейшего использования делятся на три группы:

- передельные идущие на передел в сталь;

- литейные предназначенные для получения отливок из чугуна в машиностроении;

- специальные (ферросплавы), используемые для раскисления стали в сталеплавильном производстве.

Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой.

В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд.

Предельный чугун предназначается для переработки в сталь.

Такой чугун характерен тем, что углерод в нем (2,2—4%) находится в химически связанном состоянии.

Поверхность излома чугуна имеет белый цвет.

В зависимости от состава и способа переработки различают:

Передельный чугун подразделяют на три вида:

Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках.

Литейный коксовый чугун выплавляют семи марок: ЛК1-ЛК7.

Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

Особую группу составляют фосфористые чугуны, содержащие до 2% Р, в зависимости от содержания фосфора применяются различные технологии передела таких чугунов в сталь.

Этот вид чугунов предназначен для производства литых изделий в чугуноплавильных цехах. Характерной особенностью этих чугунов является высокое содержание кремния (2,75 – 3,75% Si), а в некоторых случаях и фосфора. Объясняется это тем, что эти элементы придают расплавленному чугуну высокую жидкоподвижность или способность хорошо заполнять литейную форму.

Литейный чугун применяется после переплава на машиностроительных заводах для получения фасонных отливок.

Литейный чугун применяется для изготовления литых изделий:

- труб;

- радиаторов;

- водопроводной арматуры;

- станин;

- блоков;

- шестерен и т. п.

Такой чугун в изломе имеет серый цвет. В нем часть углерода находится в свободном состоянии, в виде графита. В сером чугуне обычно содержится кремния 1,25-4,25%, углерода 2,5—4%, марганца 0,5—1,3%, фосфора 0,1— 1,2% и небольшое количество серы.

Марганец придает чугуну твердость и хрупкость.

Кремнии, наоборот, снижает твердость чугуна, благодаря чему отливки из такого чугуна легко поддаются механической обработке.

Фосфор делает чугун жидкоплавким, хорошо заполняющим тонкие сечения форм.

Отливки из чугуна, содержащего повышенное количество фосфора, хорошо сопротивляются истиранию, но вместе с тем обладают повышенной хрупкостью.

Сера придает чугуну густоплавкость и понижает его механические свойства.

Специальные чугуны (ферросплавы).

Это сплавы железа с повышенным содержанием кремния, марганца и других элементов, используемые в качестве раскислителей или присадки в сталеплавильном и чугунолитейном производствах.

К ним относятся:

- ферромарганец (70 – 75% Mn и до 2% Si);

- ферросилиций (9 – 13% Si и до 3% Mn);

- зеркальный чугун (10 – 15% Mn и до 2% Si).

В последние годы выплавка ферросплавов в доменных печах сократилась в виду неэкономичности передела. Более выгодно выплавлять ферросплавы в электропечах.

Шлак — побочный продукт, он является очень дешевым строительным материалом высокого качества и идет на изготовление цемента, бетона, кирпича, на грунтовку дорог.

Количество получаемого при плавке шлака очень велико (примерно 60% веса выплавляемого чугуна).

Шлаки бывают основные и кислые.

Кислый шлак имеет высокую прочность. Если его в жидком виде продуть паром или воздухом, получится шлаковая вата, являющаяся хорошим изолятором.

Доменный (колошниковый газ)

Это газ, выходящий из печи через ее верхнюю часть – колошник.

Он состоит из СО, Н2, СО2, СН4 и N2. После очистки от содержащейся в нем пыли, газ используется как топливо для нагрева воздуха, вдуваемого в доменную печь, для отопления котлов и других целей.

Поскольку в газе содержится до 30 % СО, то он является топливом, которое используют после очистки от пыли. Количество колошникового газа в 2,5 раза по массе превышает количество чугуна. Теплота сгорания составляет 3600—3900 кДж/м3.

При работе доменной печи на комбинированном дутье с применением природного газа содержание водорода в колошниковом газе возрастает до 6—8, а иногда до 12 %, при этом теплота сгорания возрастает до 4200 кДж/м3.

Около 30—35 % колошникового газа используется в доменном цехе для обогрева насадок воздухонагревателей. Остальной газ используется в прокатных и термических цехах и на теплоэлектроцентрали.

Процесс получения чугуна осуществляется в доменных печах.

Сырые материалы доменной плавки, взятые в необходимых соотношениях, составляют шихту.

Чугун является первичным продуктом, получаемым из исходного сырья. Получение чугуна основано на извлечении железа из руд с помощью различных окислительно-восстановительных реакций. В дальнейшем чугун используется как исходное сырье для получения стали.

Руда черных металлов. Тема урока: Полезные ископаемые. Руды черных металлов

Основными видами сырья для производства черных металлов являются железосодержащие руды, продукты переработки серного колчедана, железорудные концентраты, агломерат и окатыши.

Железосодержащие руды в зависимости от образующего руду минерала делятся на гематитовые, магнетитовые, гетитовые и сидери- товые. Гематитовые руды (красный железняк) имеют наибольшее процентное содержание железа (50-70 %, а в отдельных случаях 75-90 %); отличаются сравнительной химической чистотой, малым содержанием вредных примесей. Магнетитовые руды (50-65 % железа) характеризуются трудной восстановимостью, магнитными свойствами, широкими пределами влажности, плотности и вредных примесей (у отдельных видов руд содержание серы до 5 %). Гетиты (бурые железняки) содержат 25-55 % железа и в большинстве случаев представляют собой очень пористые аморфные соединения, пористость которых 16-44 %. Это дает возможность непосредственного их использования в доменном процессе. Особо ценятся в металлургической промышленности бурые железняки из-за наличия в них повышенного содержания марганца (2-3 %), ванадия (0,07 %). Иногда бурым железнякам могут сопутствовать минералы серного колчедана, цинковой обманки, свинцового блеска, что является причиной появления в руде вредных примесей серы и фосфора. У сидеритов (шпатовых железняков) наиболее низкое содержание железа (30-40 %), плотная структура, относительно небольшая влажность. Шпатовым железнякам часто сопутствуют сернистые соединения железа и цинка.

Все руды черных металлов — смерзающиеся грузы, их перевозят навалом в открытом подвижном составе; хранят на открытых площадках, предварительно спланированных и забетонированных. Высота штабеля может достигать 6-8 м. При хранении не рекомендуется смешение сортов и засорение пылеобразующими материалами и посторонними предметами.

Руды серного колчедана представляют собой сернистые соединения железа желтоватого или зеленовато-серого цвета с металлическим блеском. Различают следующие основные сернистые соединения железа: серный колчедан (пирит), магнитный колчедан (пирротин) и медный колчедан (халькопирит). В природе серный колчедан в чистом виде встречается редко, обычно он вырабатывается промышленностью при обогащении медных и полиметаллических руд. Полезной составной частью серного колчедана является двухсернистое железо, которое в чистом виде содержит 53,5 % серы и 46,5 % железа. Большое содержание серы делает серный колчедан пригодным для непосредственной выплавки чугуна. Это сырье применяется главным образом в химической промышленности для производства серной кислоты, а остающиеся после обжига продукты переработки — огарки в виде окиси железа — используют для выплавки чугуна.

В зависимости от предварительной обработки и обогащения к перевозкам по железным дорогам предъявляют рядовой, сортированный, гранулированный и флотационный серный колчедан. Гранулированный серный колчедан получают измельчением рядового, он содержит 35-50 % серы, обладает значительной твердостью и абразивностью, оказывает сильное истирающее действие на металлы. Влажность гранулированного колчедана сохраняется почти без изменений при длительном хранении и транспортировании и составляет 2-4 %. Влажность окружающей среды не оказывает существенного влияния на влагоемкость серного колчедана. Под воздействием атмосферных осадков увлажняется только поверхностный слой, который затем превращается в защитный; образуется белая пленка сульфидов. Флотационный серный колчедан вырабатывается при обогащении медных полиметаллических руд. По химическому составу флотационный колчедан аналогичен рядовому и отличается только размерами фракций. У основной массы частиц (15- 80 %) размеры менее 0,1 мм. Влажность флотационного серного колчедана не более 4,5 %. При влажности менее 0,5 % (сухой колчедан) частицы груза имеют повышенную подвижность, что приводит к пылению. Увеличение влажности до 2-3 % уменьшает подвижность частиц, приводит к слеживаемости при длительном хранении.

Серные колчеданы хранят на чистых бетонированных площадках строго по классам и маркам. Штабели с колчеданом разных марок и классов должны быть разделены барьерами, не допускающими смешения. Гранулированный серный колчедан обладает способностью измельчаться и распыляться при производстве погрузочно- разгрузочных работ, поэтому число перегрузочных операций должно быть минимальным. При хранении серные колчеданы пожароопасны из-за большого содержания серы. Температура внутри штабеля не должна превышать 60 °С.

Перевозят серные колчеданы навалом в универсальных полувагонах с заделкой щелей кузова или в специальных полувагонах, обеспечивающих сохранность груза от протекания в щели. При перевозках в холодное время года необходимо проводить профилактику против смерзаемости.

Железорудные концентраты являются продуктами глубокого обогащения железосодержащих руд на горно-обогатительных комбинатах. Особая ценность этого вида рудного сырья заключается в большом содержании железа, которое в отдельных случаях достигает 90 %. По гранулометрическому составу концентраты — тон- коизмельченная порошкообразная масса с размерами отдельных частиц 0,6-0,025 мм, причем основную массу концентратов (75 %) составляют частицы размером 0,05 мм и менее. Влажность концентратов составляет 1-15 %. Гранулометрический состав и влажность существенно влияют на объемную массу, а также на условия перевозки и хранения. При небольшой влажности концентраты обладают свойствами сыпучих тел, легко просачиваются в неплотности и щели кузова вагона, выдуваются встречными потоками воздуха. При увеличении влажности концентраты в теплое время года прилипают к стенкам и днищу вагонов, а в холодное сильно смерзаются. Силы адгезии начинают проявляться при влажности 7 % и достигают максимума при 14 %. Допускаемая влажность концентратов должна составлять зимой 1-2 %, летом 6-10 %. Перевозка осуществляется в специально приспособленных вагонах.

Железорудные концентраты хранят на открытых площадках. Атмосферная влага в период продолжительных дождей проникает только на глубину 20-30 см и не изменяет заводской влажности концентрата. Воздействие минусовых температур на штабель носит также поверхностный характер: промерзает слой в 40-50 см, а на глубине 1 м от поверхности сохраняется плюсовая температура (1-2°С).

Агломерат и окатыши — продукты специальной термической обработки мелкого рудного сырья и концентратов. Непосредственная загрузка доменной печи рудной мелочью и рудными концентратами не рекомендуется вследствие того, что восходящий поток газов в доменной печи выносит частицы размерами менее 3-4 мм, а работа на пылевидных рудах значительно увеличивает расход топлива. Для поддержания оптимальных режимов работы доменной печи необходимо производить окускование или окомкование рудной мелочи и рудных концентратов. Широко распространены два способа получения рудного сырья нужного гранулометрического и химического составов: процесс агломерации (спекания рудной мелочи и концентратов в куски) и процесс производства из железорудного концентрата окатышей — шариков определенного диаметра.

Процесс агломерации является непрерывным процессом. В начале технологической линии на агломерационную ленту укладывают специально подготовленную шихту, в состав которой, кроме рудной мелочи и железорудного концентрата, входят также колошниковая пыль, марганцевая пылевидная руда, флюсы и коксовая мелочь. Коксовая мелочь под действием высокой температуры горящего газа выгорает, а остальные компоненты спекаются. Готовый агломерат выдается с технологической линии большими блоками с температурой около 800°С. Затем производится дробление, грохочение и охлаждение до температуры 100 °С. Агломерат должен иметь высокую прочность, кусковатость, пористость и хорошую восстановимость при заданном химическом составе. Пористость агломерата изменяется от 20 до 50 %, причем сквозные поры обеспечивают оптимальные условия доменного процесса. Однако такая пористость снижает прочность агломерата. В процессе перегрузочных работ и транспортирования происходит его измельчение и ухудшение качества. В связи с этим агломерационные фабрики, как правило, строят на территории металлургических заводов. Внешние перевозки осуществляются по железной дороге на небольшие расстояния (300-400 км) в специализированных металлических хопперах (агловозах) в горячем состоянии (до 700 °С).

Наиболее ценное металлургическое сырье — окатыши. Процесс получения окатышей имеет две основные фазы: получение сырых шариков определенного диаметра (2-30 мм) и химического состава на специальных устройствах — окомкователях и последующий высокотемпературный обжиг. Окатыванию целесообразно подвергать тонкие концентраты с основной массой частиц (75-90 %) размерами менее 0,044 мм. Для повышения прочности сырых окатышей в подготовленную к окомкованию шихту добавляют связующие присадки. Если в шихту добавить коксовую мелочь, то при последующем обжиге часть железа восстановится до металла, и готовые окатыши могут содержать до 40 % металла, что значительно повышает ценность этого вида сырья.

Окатыши имеют значительно булыиую холодную прочность (прочность в холодном состоянии) и пониженную в сравнении с агломератом истираемость. Как физические, так и химические свойства окатышей достаточно стабильны и незначительно меняются в процессе длительного хранения, при перегрузочных и транспортных операциях.

Краткосрочный план урока Класс 4 Б Тема урока Общие цели Результат обучения Основные идеи Ресурсы № Этап урока 1 Оргмомент 2 Проверка домашнего задания Дата Предмет: познание мира Раздел: Полезные ископаемые Урок 2 Руды черных металлов 1. Способствовать формированию новых понятий: руда, рудные полезные ископаемые, представлений учащихся о черных металлах в ходе исследовательской работы, познакомить со свойствами металлов и их использованием; 2. Способствовать развитию наблюдательности, любознательности, умения сравнивать, делать выводы; 3.Воспитывать самостоятельность, творческий подход к делу, ответственность по отношению к окружающей среде, любовь к природе и к родному краю. Учащиеся научатся различать черные металлы, узнают о свойствах металлов и их значении в жизни человека. Полезные ископаемые — природные богатства страны Учебник, доска, карточки, презентация Модули, методы Деятельность учителя и приемы ИКТ 1.Психологический настрой. Разминка: те, кто имеет младшую сестру, встают во внутренний круг, а остальные – во внешний круг. Здороваются друг с другом руками, ногами, плечами. 2.Деление на группы: внешний круг – 1 –группа, внутренний круг – 2- группа Индивидуальная работа. Тест соответствия -Сначала ответим на вопросы теста, чтобы повторить д/з. 1.Сколько элементов из 110 известных выявлены в недрах Казахстана? 2.Какое место занимает Казахстан по Деятельность учеников время Приветствуют друг друга 3мин Встают в два круга, здороваются. Делятся на группы и садятся. Ознакомить с Правилами группы. Ознакомить с порядком работы на уроке: У каждого ученика лист сопровождения, куда он записывает все, что делает. В каждой группе есть капитан, который будет оценивать участников группы в течение урока, а в конце урока озвучит оценки. Дети работают индивидуально по карточкам: 5мин 4.Горные породы, из которых можно получить металлы, называются. 5.Отделение руды от пустой породы называется. 3 Актуализация Обучение тому, как обучаться знаний учащихся 4 Сообщение темы и целей урока Работа в группе. Методы и приемы: проблемная ситуация 5 Объяснение нового запасам вольфрама? 3.Места, где П.И. находятся в достаточном для разаработки количестве, называются. 6. Прямоугольником черного цвета на карте обозначается. 7.Равносторонним треугольником черного цвета обозначается. — На какие группы делятся металлы? — Какими свойствами обладают металлы? — Из чего выплавляют железо? -Что относится к железной руде? -Как добываются руды черных металлов? — Где сосредоточены запасы железной руды? На эти вопросы мы сегодня постараемся ответить. Разминка: — Вот перед вами образцы различных предметов в чашке, найдите среди них металлические предметы. (Спички, скрепки, пробка, бумага, кнопки,гвозди). — Покажите эти предметы. — Как вы определили? По каким признакам, свойствам? -Молодцы, как вы уже догадались, тема нашего урока. Руды черных металлов. Дети читают вопросы, слушают Практическая работа -Перед вами изделия из металлов. Вам надо разделить их на 2 группы. Как вы это сделаете? Цель: познакомить І. Работа в группах. -Изучив материал, проведите опыт, 2 мин Дети работают в группах, проводят опыты. 20мин (Магнитными свойствами обладает только сталь.Магнит поможет тебе найти в доме предметы, сделанные из металлов, обладающих магнитными свойствами, — железа, стали, никеля или кольбата). Запишем в лист все предметы, сделанные из металлов. Металлы, которые притягиваются магнитом, образуют группу черных металлов, другая группа- цветные металлы. К черным металлам относятся железо и его сплавы: чугун и сталь. К цветным металлам – алюминий, медь, свинец, цинк. Дети работают в группах, проводят опыты. материала. Совместное открытие знаний. учащихся в ходе исследовательской работы со свойствами металлов. следуя инструкциям концепт-карты. (учитель контролирует процесс) Опыт 1. Твердость. Проведем первый опыт. Возьмите гвоздь, попробуйте согнуть, сложить, надавить, провести линию ручкой. Методы и приемы: Сделайте вывод в группе.(отвечает 1 наблюдения, уч.) 2мин. исследовательская Вывод: Металл имеет твердость. работа, работа с -Все металлы твердые, кроме одного. учебником, Ртуть — единственный металл, который анализ, сравнение, в обычном состоянии – жидкий. сопоставление -Так как называется этот металл? Где его используют? (В термометрах, градусниках) Работа в группе.2 мин. Опыт 2. Пластичность. Металлы твердые, но пластичные. Возьмите медную проволоку и попробуйте ее согнуть. -Сделайте вывод: металлы пластичны. Их можно ковать. При нагревании они расплавляются и их можно разливать в формы, в итоге они приобретут нужную форму. -Ответьте, кто в силу своей профессии, каждый день проводит опыты по ковкости? (кузнец). -Какие предметы может изготовить кузнец? — Правильно, с помощью молота Опыт 3. Расширяется при нагревании Почему зимой провода натягиваются, а летом провисают? Сделайте вывод: При нагревании металл расширяется. (удлиняется), а при не нагревании сжимается, сужается. Опыт 4. Проводит тепло и электричество. Проблемный вопрос. -Ребята, а почему батареи делают из металла, а не из дерева или пластмассы? -Сожмите кусочек металлической пластины в одной руке, а в другой ручку или карандаш. — И сравните, какой предмет быстрее нагревается. Вывод: Проводит тепло. Кроме того, металлы хорошие проводники электрического тока, поэтому незаменимы в электротехнике. Обратите внимание на провода в технике.(слайд телеграфных столбов) Вывод: Проводят тепло и электричество. Общий Вывод: Пластичны и поддаются ковке. Расширяются при нагревании. Проводят тепло и электричество. (Магнитными свойствами обладает только сталь.Магнит поможет тебе найти в доме предметы, сделанные из металлов, обладающих магнитными свойствами, — железа, стали, никеля или кольбата) раскаленный добела кусок железа можно расплющить, изогнуть, растянуть – придать нужную форму. Благодаря этому свойству мастера изготовляют необыкновенно красивые изделия. Сделайте вывод. Металлы пластичны и поддаются ковке. Работа с учебником. Работа с картой. Исследование металлов. Демонстрация, работа с учебником Цель: познакомить с разнообразием металлов, показать образцы металлов. видеометод, эвристическая беседа Просмотр видео сюжета о производстве металлов. 6 Закрепление ІІ.Работа в мини- группах. У меня есть образцы металлов, а у вас в учебнике на с. 35 вверху тоже даны образцы руд, рассмотрите: Черная металлургия — производство чугуна и стали из железной руды. Цветные – медь, свинец, цинк. Редкие – олово – с ее помощью производят белую жесть, используемые в упаковке консервов, ртуть и другие. Драгоценные – золото, серебро, платина. Использовали для производства денег. При производстве украшений, серебро — в электротехнике, радиотехнике, фотографировании. Проблемная ситуация. — Где же используются металлы и сплавы? (В металлургии, машиностроении, производстве бытовой техники, посуды, для передачи электроэнергии и т.д.) Работа по таблице. 1234- Группа: стр 34 –руды ч.м. Группа: стр 34-35-способы добычи Группа: стр 36 –сплавы железа Группа: стр 36- месторождение Дети рассматривают металлы — Вывод: Производство металлов – огромная отрасль современного производства, но, к сожалению, производство металлов сопряжено с загрязнением окружающей среды Название Цвет Свойства 10мин 7 8 и применение знаний. Индивидуальная работа. -Заполните таблицу наблюдений. Объяснение домашнего задания. Домашнее задание: прочитать, выполнить задания на с. 34-36, составить глоссарий(словарь) по пройденной теме. Творческое домашнее задание: – Какие пословицы, поговорки, высказывания, в которых качества горных пород характеризовали бы качества человека. (лучшие работы оценить) — Наш урок стал уроком открытий, удивлений. Спасибо за активное участие. Вы хорошо работали. Итог урока. Рефлексия. Оценивание — А что было бы, если бы люди не открыли металлы? — Какую тему мы сегодня с вами руды Магнетит (магнитный железняк) Гематит (красный железняк) Лимонит (бурый железняк) Дополнительные сведения. 3мин В организме человека тоже есть металлы. Больше всего в организме человека железа, и большая его часть находится в крови в особых тельцах- эритроцитах. Они живут до 100 дней и заменяются новыми. За жизнь у человека вырабатывается 500 кг эритроцитов. Для этого ему нужно 0,5 кг железа. Железо поступает в организм человека с пищей. Больше всего железа в морской капусте, печени говяжей, фасоли, петрушке, овсянке и т.д. Металлы — основа многих видов производства деятельности человека. Все свойства металлов играют важнейшую роль в жизни человека, поэтому мы должны бережно и экономно использовать данные ресурсы. 1. Железо относится к группе черных металлов. (Да) 2. Черные металлы выплавляют из железной 2мин разбирали? Какое открытие для себя вы сделали? -Заполните таблицу: да- нет 3. 4. Лист самооценивания. 5. 6. 7. 8. 9. руды. (Да) Цветные металлы притягиваются магнитом. (Нет) Для добычи глубоко залегающих руд надо строить шахты. (Да) У металлов плохая теплопроводность. (Нет) Все металлы обладают блеском. (Да) Все металлы твердые тела. (Нет) Чугун и сталь – это сплавы железа. (Да) Соколовско –Сарбайское месторождение – самое мелкое. (Нет)

руды черных металлов — руды, являющиеся сырьевой базой ЧМ; включающие Fe , Mn и Cr руды (Смотри Железные руды, Марганцевые руды и Хромовые руды); Смотри также: Руды товарные руды сидеритовые руды …

руды цветных металлов — руды, являющиеся сырьем ЦМ, включающие обширную группу Al , полиметаллических (содержащих Pb, Zn и другие металлы), Cu , Ni , Co , Sn , W , Mo , Ti руд. Специфическая особенность руд цветных металлов их комплексный… … Энциклопедический словарь по металлургии

руды редких металлов — природные образования, содержащие РЭ в виде самостоятельных минералов или изоморфных примесей в других рудных и жильных минералах в количествах, достаточных для их рентабильного промышленного извлечения. РЭ принято считать… … Энциклопедический словарь по металлургии

руды редкоземельных металлов — природные минеральные образования, содержащие РЗМ в виде собственных минералов либо изоморфных примесей в некоторых других минералах. Изв > 70 собственных РЗ минералов и около 280 минералов, в которых РЗМ входят в качестве … Энциклопедический словарь по металлургии

руды радиоактивных металлов — природные минеральные образования, содержащие радиоактивные металлы (U, Th и др.) в таких соединениях и концентрациях, при которых их извлечение технически возможно и экономически целесообразно. Промышленное значения… … Энциклопедический словарь по металлургии

Руды — минеральные образования с содержанием металлов или полезных минералов, обеспечивающие технически возможное и экономически целесообразное их извлечение. Совокупность минералов. Минералы, содержащие извлекаемый металл, называются рудными,… … Энциклопедический словарь по металлургии

полиметаллические руды — комплексные руды, состоящие из сульфидов нескольких цветных металлов. Это Cu Pb Zn pуды, которые служат источником извлечения, помимо основных металлов, до 20 элементов и получения до 40 видов продукции. В… … Энциклопедический словарь по металлургии

комплексные руды — pуды, содержащие Mn в таких соединениях и концентрациях, при которых их добыча и переработка экономически целесообразна. Наиболее важны для промышленного использования оксидные марганцевые руды, подчиненное значение имеют… … Энциклопедический словарь по металлургии

кобальтовые руды — руды, содержащие Со в количествах, при которых целесообразно его промышленное извлечение. По химическим и минеральным составам выделяют 3 группы кобальтовых руд: мышьяковые, сернистые и окисленные. Главные рудные минералы мышьяковых … Энциклопедический словарь по металлургии

золотые руды — руды, содержащие Au в количествах, при которых экономически целесообразно его извлечение современными технологическими методами. Основное промышленное значение имеют минералы: золото самородное, кюстелит (10 20 % Au), купроаурит AuCu… … Энциклопедический словарь по металлургии

Книги

- Технологические процессы в машиностроении. Учебное пособие , Черепахин Александр Александрович, Кузнецов Владимир Анатольевич. В учебном пособии рассмотрен технологический цикл преобразования руды в готовое изделие в условиях как единичного, так и серийного и массового производства. Рассмотрены вопросы: производство…

Руды черных металлов

Железо. Главные железосодержащие минералы Ї гематит, магнетит, лимонит, шамозит, тюрингит и сидерит. Месторождения железных руд классифицируют как промышленные при содержании металла не менее нескольких десятков миллионов тонн и неглубоком залегании рудных тел (чтобы можно было вести добычу открытым способом). В крупных месторождениях содержание железа исчисляется сотнями миллионов тонн.

Больше всего руды (в млн. т) добывается в Китае (250), Бразилии (185), Австралии (более 140), России (78), США и Индии (по 60) и на Украине (45). В значительных масштабах добыча железной руды ведется также в Канаде, ЮАР, Швеции, Венесуэле, Либерии и Франции. Общие мировые ресурсы сырой (необогащенной) руды превышают 1400 млрд. т, промышленные Ї более 360 млрд. т.

Марганец используется при производстве легированной стали и чугуна, а также в качестве легирующей добавки к сплавам для придания им прочности, вязкости и твердости. Бoльшая часть мировых промышленных запасов марганцевых руд приходится на Украину (42,2 %), ЮАР (19,9 %), Казахстан (7,3 %), Габон (4,7 %), Австралию (3,5 %), Китай (2,8 %) и Россию (2,7 %). Значительное количество марганца производится в Бразилии и Индии. Хром Ї один из основных компонентов нержавеющей жаропрочной, кислотоупорной стали и важный ингредиент коррозионностойких и жаропрочных суперсплавов. Из 15,3 млрд. т предполагаемых запасов высокосортных хромитовых руд 79 % приходится на ЮАР .

Руды цветных металлов

Бокситы Ї главное сырье алюминиевой промышленности. Бокситы перерабатываются на глинозем, а затем из криолит-глиноземного расплава получают алюминий. Бокситы распространены преимущественно во влажных тропиках и субтропиках, где протекают процессы глубокого химического выветривания горных пород. Наибольшими запасами бокситов располагают Гвинея (42 % мировых запасов), Австралия (18,5 %), Бразилия (6,3 %), Ямайка (4,7 %), Камерун (3,8 %) и Индия (2,8 %).

Медь Ї наиболее ценный и один из самых распространенных цветных металлов. Крупнейший потребитель меди Ї электротехническая промышленность Ї использует медь для силовых кабелей, телефонных и телеграфных проводов, а также в генераторах, электродвигателях и коммутаторах. Медь широко применяется в автомобилестроении и строительстве, а также расходуется на производство латуни, бронзы и медно-никелевых сплавов. Медные месторождения распространены преимущественно в пяти регионах мира: Скалистых горах США; докембрийском (Канадском) щите в пределах штата Мичиган (США) и провинций Квебек, Онтарио и Манитоба (Канада); на западных склонах Анд, особенно в Чили и Перу; на Центрально-Африканском плато Ї в медном поясе Замбии и Демократической Республики Конго, а также в России, Казахстане, Узбекистане и Армении.

Свинец используется главным образом при изготовлении автомобильных аккумуляторов и присадок тетраэтилата свинца к бензину (в последнее время применение токсичных свинцовых присадок сокращается в связи с ограничениями на использование этилированного бензина). Около четверти добываемого свинца расходуется на нужды строительства, связи, электротехнической и электронной промышленности. Свинец Ї основной материал для защиты от ионизирующего излучения. Добыча свинцовых руд ведется в 48 странах; ведущие производители Ї Австралия (16 % мировой добычи), Китай (16 %), США (15 %), Перу (9 %) и Канада (8 %).

Другие минеральные ресурсы стран

Также минеральные ресурсы стран мира включают в себя благородные металлы и их руды (золото, серебро, металлы платиновой группы); руды редких металлов; рассеянные элементы; радиоактивные металлы и их руды (уран, торий). Неметаллические полезные ископаемые состоят из агрономического и горно-химического сырья (нитраты, калийные соли и др.); промышленных минералов (алмазы, слюды и др.) .

Минеральные ресурсы не возобновляются, поэтому необходимо постоянно вести поиски новых месторождений. Все более увеличивается значение морей и океанов как источников получения нефти, серы, поваренной соли и магния; их добыча обычно ведется в шельфовой зоне. В перспективе стоит вопрос об освоении глубоководной зоны. Разработана технология добычи рудных железо-марганцевых конкреций со дна океана. В их состав входят также кобальт, никель, медь и ряд других металлов.

Агроклиматические пояса Китая

Вследствие огромного разнообразия природных условий Китая его почвенный покров представлен широким спектром почв Ї от бурых лесных и подзолистых на северо-востоке до краснозёмов на юге, а также серо-бурых пустынных почв на северо-западе, развивающихся в экстремально засушливых условиях. Сложность структуры почвенного покрова обусловлена тремя факторами: 1) широтная зональность на равнинах; 2) различный состав широтных почвенных зон в западных и восточных районах; 3) высотная поясность в горах.

В основным рудам тяжелой промышленности относятся следующие руды:

- железная;

- хромовая;

- ванадиевая;

- марганцевая.

Комбинации шара с многогранниками

Комбинации шара с многогранниками Митоз и мейоз: что это, чем отличаются процессы?

Митоз и мейоз: что это, чем отличаются процессы? Типы ткани и их особенности строения и месторасположение в организме

Типы ткани и их особенности строения и месторасположение в организме Векторы в компьютерных играх

Векторы в компьютерных играх- Каменноугольный кокс (топливо);

- Железная руда (агломерат, окатыши);

- Флюс (песок, известняк и другие необходимые материалы, организующие подъём шлаков вверх).

- Колошник. Верхний отдел башни, где производится загрузка шихты и выводятся колошниковые газы.

- Шахта (или тахта). Конусообразная часть башни, понемногу расширяющаяся книзу.

- Распар. Самая широкая (средняя) часть башни, в которой происходит начало процессов шлакообразования и плавления сырья. Температура в этом участке составляет от 1400°.

- Заплечики. Относительно короткий участок в виде конуса, сужающегося в нижней части. В нём происходит окончательное плавление металла. Температура в этом участке составляет 1600–1900°.

- Горн. Нижняя часть башни, где расположены отверстия для подачи воздуха (фурмы). Там же располагаются чугунная и шлаковая летки (отверстия для выпуска чугуна и шлака). Днище горна — это верхняя часть фундамента (лещадь).

- процесс разложения известняка, в результате которого образуется угольный ангидрид и окись кальция;

- восстановление железа и прочих элементов;

- науглероживание железа;

- металлоплавление;

- возникновение и плавление шлака;

- сгорание топлива и прочие.

- сгорание топлива;

- восстановление железа;

- разложение известняка на окись кальция и угольный ангидрид;

- насыщение железа углеродом;

- плавка металла;

- плавление шлака и др.

- топливо – кокс;

- железная руда – сырьё, из которого выплавляют чугун;

- флюс – спецдобавки из песка, известняка и некоторых других материалов.

- открытие чугунной лётки (в необходимых случаях и шлаковой);

- обслуживание, связанное непосредственно с вытеканием чугуна и шлака;

- закрытие чугунной лётки (если шлак выпускали через шлаковую, то и шлаковой);

- ремонт лётки и желобов.

- приемное устройство для руды,

- приточные станции бункерной эстакады и центрального узла,

- бункерная эстакада,

- компрессорная станция (установлена на литейном дворе),

- установка для вдувания пылеугольного топлива,

- утилизационная ТЭЦ,

- центр управления и административный корпус,

- литейный двор,

- домна,

- воздухонагревательные блоки,

- насосная станция.

В мире распространены следующие железосодержащие минералы – гематит, магнетит, лимонит, шамозит, тюрингит и сидерит.

Рейтинг стран по количеству добываемой железной руды в год (в млн т) : Китай (250), Бразилия (185), Австралия (140), Россия (78), США и Индия (по 60), Украина (45). Характерным критерием извлечения железа из руды (как и в случаях с любым другим типом руд) является предел целесообразного извлечения железа. По такой классификации железные руды подразделяются на богатые (>57 % железа) и бедные (больше 26% но меньше 57% железа). В состав железной руды обычно входят: кремнезем (не больше 10%), сера и фосфор(не больше 0.15%). К основным месторождениям железной руды относятся бассейны Курской магнитной аномалии(КМА, Россия), Криворожский бассейн (Украина), район озера Верхнего (США и Канада), железорудная провинция Хамерсли (Австралия), район Минас-Жерайс (Бразилия).

К основным марганцевым рудам относятся: оксидные, карбонатные и оксидно-карбонатные марганцевые руды. Однако основное промышленное распространение получили оксидные марганцевые руды, которые в свою очередь представлены такими минералами как: пиролюзит, псиломелан, криптомелан, мангантом, гаусамнит, браунит и др. Рассмотрим классификацию мировых марганцевых месторождений.

Метаморфические месторождения – образуются за счет изменения осадочных пород в недрах Земли под действием высоких температур и давлений, это такие месторождения как Усинское в Западной Сибири, месторождения Атасуйского района в Центральном Казахстане). Данные месторождения представлены плотными разновидностями руд с содержанием марганца не более 10%.

Месторождения выветривания – представлены древними и современными корами выветривания с вторичной концентрацией в них марганца. Это характерные марганцевые месторождения Индии, Бразилии, Ганы и ЮАР). Руды в данных месторождений – окисленные, так называемые марганцевые шляпы, сложенные пиролюзитом, псиломеланом и другими гидроокислами марганца и железа. Так же огромные залежи марганцевых (и не только марганцевых) руд содержаться на дне современных океанов. Это так называемые железомарганцевые конкреции.

Ванадий является одним из самых редких представителей черных металлов, ключевое применение ванадия – использование его в производстве марочных чугунов и сталей. Так же ванадий используется в качестве компонента для легирования сплавов, в том числе для аэрокосмической промышленности. В природе ванадий встречается в составе титано-магнетитовых руд. Ванадийсодержащие титаномагнетитовые руды содержат различное содержание титана, ванадия и железа в зависимости от расположения и условий формирования данных месторождений. То есть, руды могут быть существенно титановыми, либо существенно железными, однако, не смотря на это, содержания ванадия в них значительно повышает «ценность» руды и целесообразность разработки месторождений. Страны располагающие наличием месторождений данных руд: Китай, Россия, Канада, Нрвегия, ЮАР, США, Финляндия и Бразилия. В Австралии и Индии обнаружены песчаные типы месторождений данных руд. Так же ванадий встречается в других полиметаллических руд, но в очень малых концентрациях, хотя, это обычно не препятствует извлечению ванадия в качестве вторичного продукта обогащения.

В природе известно множество соединений хрома . Промышленное значение имеют только хромшпинелид, люмохромит и хромпикотит. К основным хромовым месторождениям относятся: раннемагматические (месторождения Южной Африки), позднемагматические (месторождения России и стран СНГ, Греции, Албании, бывшей Югославии и Турции); и россыпные (бывш СССР, Куба, Филиппины, Новая Каледония). Наиболее ценными металлургическими хромовыми рудами, являются руды содержащие не менее 40% Cr 2 O 3 , а отношение Cr:Fe должно быть не менее 2:5. В России хром добывает в основном на месторождениях Кемпирсайского массива (Урал).

Доменная печь — устройство, принцип работы, схемы

В качестве сырья используется железная руда, а основным продуктом доменного производства является чугун, который нашел свое применение в различных сфера деятельности: автомобильное производства, изготовление сантехники, чугунной посуды и др.

Этимология

Слово «домна» образовано от старославянского «дмение» — дутьё. На других языках: англ. blast furnace — дутьевая печь, нем. Hochofen — высокая печь, фр. haut fourneau — высокая печь. кит. 高炉 (gāolú) — высокая печь, хорв. Visoka peć — высокая печь.

Следует иметь в виду коренное отличие в значении слов «домница» и «доменная печь»: в домнице получали (в виде кусков или криц) штуки восстановленного сыродутного (от слова «сырое», то есть неподогретое дутьё) железа, а в доменной печи — жидкий чугун.

Устройство и принцип работы

Доменная печь представляет собой вертикальную конструкцию шахтного типа, напоминающую конус, расширяющийся книзу. Высота печи может достигать 70 м, рабочий объём — 2700 м³. Суточная производительность домны таких размеров достигает 5000 т чугуна. Основной особенностью работы доменных печей является непрерывность процесса. Работа ведётся круглосуточно и не прекращается до момента капитального ремонта или демонтажа печи, что может занимать период от 3 до 15 лет. Если работу остановить и оставить печь без топлива, произойдёт так называемое «закозление», застывание материалов, находящихся внутри. Запустить вновь печь, остановленную нештатным способом, невозможно. Такая специфика заставляет специалистов постоянно заботиться о соблюдении режима работы установки, но и позволяет получить максимальную производительность.

Материалы, необходимые для реализации доменного процесса:

Месторождений железной руды, качество которой позволяет без предварительной обработки использовать её в процессе плавки, в мире осталось очень мало. Поэтому в большинстве случаев используется специально подготовленное сырьё — агломерат или окатыши, представляющие собой комки обогащённого рудного материала. Они имеют форму округлых гранул (окатыши) или частиц неправильной формы (агломерат) размером 2–5 см.

Схема устройства доменной печи

Конструкция печи представляет собой массивную вертикальную башню, изнутри выложенную шамотным (огнеупорным) кирпичом. Она установлена на прочном фундаменте, поднятом над нулевым уровнем на определённую высоту. Верхняя, жароустойчивая часть основания называется пнём. Верхушка фундамента имеет горизонтальную площадку — лещадь, которая принимает на себя все динамические и температурные нагрузки, в связи с чем имеет водяное охлаждение. Печь снаружи защищена прочным металлическим кожухом, толщина которого составляет 4–6 см.

Внутренняя часть печи представляет собой конусообразную башню, состоящую из нескольких участков:

С помощью засыпного аппарата в колошник подаются шихта и флюс. По мере расплава и вывода чугуна и шлака материалы опускаются вниз, а их место занимают новые порции. Газы, образующиеся во время протекания химических процессов, выводятся посредством трубопроводов, размещённых в колошниковой части башни. Они имеют высокую температуру и используются для нагрева свежего потока, поступающего в домну для наддува. Нагрев производится в кауперах — установках, осуществляющих забор свежего воздуха, нагрев в теплообменных устройствах и подачу горячего воздуха в печь.

Назначение доменной печи и принцип работы

Производство чугуна в доменной печи является важной отраслью деятельности черной металлургии.

Эта работа требует не только необходимости использования спецоборудования, но и тщательного следования определенных технологиям.

Выплавка производится в доменной печи из пустых пород и рудного вещества.

В роли рудного вещества может выступать красный, бурый, шпатовый, магнитный железняк или марганцевые руды.

Восстановление железа — один из основных этапов производства чугуна.

В результате этого процесса железо обретает твердость. Далее его опускают в распар, который способствует растворению углерода в железе. Таким образом, происходит образование чугуна. Именно в горячей части печи начинает плавиться сам чугун, медленно стекая в нижнюю часть.

Принцип работы доменной печи зависит от вида этого громоздкого приспособления.

Существуют печи коксовые и древесноугольные.

Первые работают на коксе, вторые, соответственно – на древесном угле.

Шахтная печь рассчитана на непрерывный принцип действия. Форма данного оборудования представляет собой два конуса, сложенных широкими сторонами основаниями. Между этими конусами расположена часть печи, обладающая цилиндрической формой – распар.

Принцип работы доменной печи выражается в несколько физико-химических операциях. Наличие этих операций определяется температурной областью самой печи и загруженностью материала.

В целом, можно выделить такие процессы:

Воздухонагреватель доменной печи — аппарат, в котором происходит предварительный нагрев воздуха. Затем этот воздух подается в печь.

Раннее оборудование для выплавки чугуна не имело такого элемента, как воздухонагреватель. Разработка устройства позволила намного уменьшить затраты топлива.

Принцип работы доменной печи основан на сложных физико-химических процессах.

Выделяют такие операции:

В самом общем смысле доменная плавка – это производство чугуна из железорудного сырья.

Главные материалы, с помощью которых возможна выплавка чугуна: