Физико-химические процессы, происходящие при плавке меди и ее сплавов. Печи для автогенной плавки меди

Печь рассчитана на металлы с любой температурой плавления в объёме 10 см3. Она представляет собой электрический трансформатор, концы вторичной обмотки которого замкнуты токопроводящим сосудом, в котором и происходит плавление.

Печь может быть использована для художественного литья, в ювелирном деле, для отливки заготовок, получения сплавов.

Для изготовления печи необходим П-обрэзный электромагнитный сердечник 1 (рис.1), набранный из пластин трансформаторной стали сечением 100 см2. Первичная обмотка 2 состоит из &0 витков медной проволоки диаметром 4 мм. Вторичная обмотка 3 состоит из одного витка и выполнена из медной пластины сечением 150×5 мм. Из-за дефицитности пластины такого размера вторичную обмотку можно изготовить из нескольких параллельных виткоз. применив для их изготовления медную проволоку большого диаметра (жилы от кабеля, трамвайную троллею и т.д.).

Первичная обмотка изготавливается на изоляционном каркасе, после чего производится сборка электромагнитного сердечника. Каждому элементу 3 вторичной обмотки придаётся конфигурация, изображённая на рисунке жирной линией, размеры которой согласуются с сечением электромагнитного сердечника, металлических брусков 4, с длиной тигля, после чего производится охватывание ими заизолированной части магнитопровода. Концы элементов стягиваются массивными металлическими брусками, теплоёмкость которых предотвращает нагрев вторичной обмотки от тигля. Металлические бруски 4 крепятся к каркасу печи 5. выполненному из уголкового железа, через изоляционные прокладки.

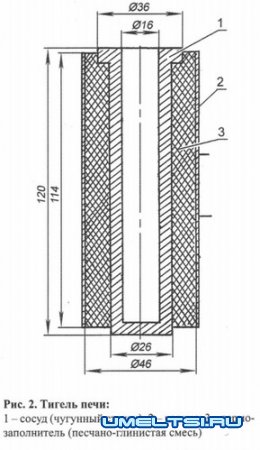

Устройство тигля

Внутри металлического кожуха цилиндрической формы 2 (см. рис,2) помещается стакан 1, изготовленный из металла, температура плавления которого выше, чем у расплавляемого металла.

Для плавления меди и сплавов, содержащих медь, стакан изготавливается из чугуна. Пространство между ним и кожухом заполняется песчано-глинистой смесью 3. которая отвердевает после нескольких плавок. К поверхности цилиндрического кожуха крепится рукоятка (на рисунке 2 условно не показана).

После заполнения тигля металлическим ломом тигель помешается между металлическими брусками, как это показано на рисунке 1. По характерному гудению обмоток печи определяется наличие электрического контакта между тиглем и металлическими брусками. Если контакт отсутствует, то необходимо рукоятку тигля перемещать до появления гудения. Наблюдение за процессом плавки производится через щель между металлическими брусками и каркасом печи.

Мощность печи при указанных выше параметрах при включении в электрическую сеть напряжением 220 В. составляет б кВт. Электрическая проводка в квартире, питающая розетку кухонной электропечи, позволяет подключение приёмника такой мощности.

Чертежи плавильной печи

Г. МАКАРЫЧЕВ, г. Прокопьевск, Кемеровская обл.

Плавку меди ведут на воздухе, в среде защитных газов и в вакууме. При плавке на воздухе медь окисляется. Образующаяся закись (Cu2O) растворяется в жидкой меди Содержание кислорода в расплаве определяет выбор состава футеровки плавильных печей. Для плавки меди с повышенным содержанием кислорода используют футеровку из магнезита Применение футеровки из кремнезема SiO2 в этом случае недопустимо из-за возможного оплавления ее при взаимодействии с закисью меди с образованием легкоплавких силикатов: mCu2O+nSi02 → mCu2O*nSiO2.

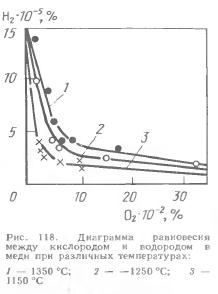

Расплавленная медь взаимодействует с сернистым газом с образованием сульфида Cu2S и интенсивно растворяет водород (до 24 см3 на 100 г). Между содержанием кислорода и водорода в расплавленной меди устанавливается динамическое равновесие, характеризуемое диаграммой Аллена (рис. 118).

Взаимодействие с газами идет тем интенсивнее, чем выше температура перегрева расплава. Для предохранения от окисления и поглощения водорода плавку меди ведут под покровом древесного угля, в восстановительной или защитной атмосфере. Необходимым условием применения древесного угля является тщательная сушка, а в ряде случаев прокалка его для удаления адсорбированной влаги и продуктов сухой перегонки. Однако и при соблюдении всех мер предосторожности окисление все же происходит; некоторое количество кислорода обнаруживается в меди после расплавления.

Содержание кислорода в расплавленной меди может быть определено по его активности. Этот метод основан на измерении электродвижущей силы высокотемпературного концентрационного (по кислороду) гальванического элемента, одним из электродов которого служит исследуемый расплав. Вторым электродом является электрод с известным постоянным окислительным потенциалом. Содержание кислорода в твердой меди определяют металлографическим путем по площади, занимаемой эвтектикой (Cu + Cu2O) или методом вакуум-плавления.

Для удаления кислорода медь раскисляют. Используют несколько способов очистки расплавленной меди от кислорода: «дразнение», вакуумную переплавку, раскисление нерастворимыми поверхностными и растворимыми раскислителями, фильтрование через слой раскаленного древесного угля

Удаление кислорода дразнением является обязательной операцией в процессе огневого рафинирования меди от металлических примесей как на заводах первичной металлургии, так и при переплавке скрапа и отходов. Дразнению подвергают медные расплавы, прошедшие огневое (окислительное) рафинирование и содержащие 3-7 % закиси меди. Для этого с поверхности расплава снимают шлак, засыпают На нее слой древесного угля и создают в печи восстановительную атмосферу. Дразнение осуществляют погружением в расплав сырой древесины. Водяной пар и продукты сухой перегонки, выделяющиеся при этом, интенсивно перемешивают и разбрызгивают расплавленную медь, выбрасывая капли расплава в восстановительную атмосферу.

Во время дразнения происходит восстановление окисленной меди по реакциям: 4Cu2О + CH4 → CO2 + 2Н2О + 8Cu; Cu2O + CO → CO2 + 2Cu; 2Cu2О + С → CO2 + 4Cu; Cu2O + H2 → H2O + 2Cu, в результате чего содержание кислорода в меди постепенно снижается. Ход процесса раскисления контролируют по показаниям концентрационного элемента, установленного в печи, либо отбором технологических проб на излом или усадку.

Окисленная медь имеет в изломе грубую структуру темнокрасного (кирпичного) цвета и кристаллизуется с образованием сосредоточенных (концентрированных) раковин; светло-розовый мелкокристаллический излом с большим количеством газовых раковин и выпучиванием металла при кристаллизации — показатели того, что металл «передразнен» (содержит много водорода). Оптимальному раскислению соответствует мелкокристаллический светло-розовый излом с ровной без вспучивания и раковин поверхностью пробы.

Плавка в вакууме, используемая для получения бескислородной меди, позволяет в результате диссоциации закиси меди снизить содержание кислорода до 0,001 %.

Удаление кислорода с помощью раскислителей широко применяется при плавке меди на воздухе Для этого в расплав вводят вещества, имеющие большее сродство к кислороду, чем медь. В качестве поверхностных раскислителей используют карбид кальция CaC2, борид магния Mg3B2, углерод и борный шлак (B2O3* MgO). Восстановление меди может идти по реакциям: 5Cu2O + CaC2 → CаО + 2С02 + 10Cu, 6Cu2O + Mg3B2 → 3MgO + B2O3 + 12Сu и т. д. Расход поверхностных раскислителей составляет I-3 % от массы расплава.

Из растворимых раскислителей чаще всего применяют фосфор, который вводят в виде лигатуры медь — фосфор (9-13 % Р). В зависимости от содержания кислорода в меди количество фосфора принимают в пределах 0,1-0,15 % от массы расплава. Восстановление меди может сопровождаться образованием пара P2O5 и одновременно CuPO3, находящейся при температурах рафинирования в жидком состоянии, т. е. образующиеся окисел и соль легко удаляются из расплава. Медь, используемую для электротехнических целей, раскисляют литием (0,1 %), так как избыток фосфора резко снижает ее электропроводность. Использование для раскисления меди угольных фильтров основано на взаимодействии Cu2O с углеродом по реакции, рассмотренной выше.

Плавку бескислородной меди ведут в индукционных печах с железным сердечником в среде сухого, обеспыленного генераторного газа под слоем древесного угля (100-150 мм) или в вакуумных высокочастотных печах. Генераторный газ должен содержать более 25 % CO, менее 5 % CO2, не более сотых долей процента водорода и кислорода, остальное азот. Обеспыливание газа производят в циклоне, а сушку — в колонке, наполненной хлористым кальцием.

Шихтой для выплавки бескислородной меди служат катодные листы марки MO (99,95 %) и отходы бескислородной меди (не более 15 % от массы шихты). Перед загрузкой в печь катодные листы разрезают, промывают от остатков электролита и просушивают. Разливку бескислородной меди ведут в атмосфере защитного газа пли в вакууме. Температура металла при литье 1170-1180 °С.

Плавку меди, содержащей металлические примеси, ведут в отражательных печах емкостью 20-50 т. Футеровку печей выше уровня металла выполняют из магнезита. Подина печи — кварцевая, набивная. Набивку подины производят сухим песком с добавкой небольшого количества меди или медной окалины. Шихтой для плавки служат всевозможные отходы (обрезь, отходы производства, промышленный и бытовой лом). Особенность плавки — окислительно-восстановительное рафинирование с целью удаления вредных примесей. Окисление примесей достигается созданием в печи окислительной атмосферы и продувкой расплава воздухом. Давление воздуха (98-490 кПа) и длительность продувки (30-60 мин) определяются объемом расплава и глубиной плавильной ванны. Для ускорения окисления в расплав вводят окислители (оксиды, нитраты) или продувают его кислородом. Образующаяся при этом закись меди растворяется в расплаве и тем самым доставляет кислород к примесям. Поскольку примеси обладают более высоким сродством к кислороду, окисляясь, они восстанавливают медь. Оксиды примесей переходят в шлак. Энергичное перемешивание ускоряет ошлакование.

Шлаки медной плавки богаты закисью меди. Для уменьшения содержания меди в состав шлака вводят оксиды, у которых основность выше, чем у Cu2O, и которые могли бы вытеснять Cu2O из шлака в металл по реакции (Cu2O*SiO2) + (Ме»О) → (Мe»O*SiO2) + . Такими оксидами являются CaO, MnO, FeO и др. В практике производства медных сплавов для этой цели чаще всего используют основной мартеновский шлак, содержащий 25- 40 % CaO, 10-15 % FeO, 10-15 % Al2O3, 8-12 % MnO и 25-30 % SiO2 в количестве 1,5-2 % от массы шихты. Для разжижения шлака в него вводят присадки плавикового шпата (CaF2), соды или криолита. Окисление ведут до тех пор, пока содержание Cu2O в меди не достигает 6-8 %. Об окончании окислительного периода судят по изломам проб. Плотный, крупнокристаллический излом кирпично-красного цвета свидетельствует о том, что окисление прошло достаточно полно.

После удаления шлака медь раскисляют дразнением. Длительность операции (1-1,5 ч) определяется объемом металла. Поверхность расплава в этот период покрывают древесным углем, а в печи создают восстановительную атмосферу (коптящее пламя). Контроль процесса раскисления в производственных условиях осуществляют отбором проб на излом. Ввиду того что дразнением невозможно удалить кислород полностью, во время заливки производят дораскисление фосфористой медью (0,1-0,15 % от массы металла).

В ряде случаев для нейтрализации вредного влияния примесей висмута и свинца медь подвергают модифицированию. С этой целью в медные расплавы вводят 0,2-0,3 % (по массе) кальция, церия или циркония. Образуя тугоплавкие интерметаллиды со свинцом и висмутом (Ca2Pb 1100 °C; CePb3 1130 °С; ZrPb 2000 °С; Ce3Bi 1400 °C; Ce4Bi3 1630 °С), эти присадки предотвращают выделение легкоплавких элементов по границам зерен.

Плавка большинства медных сплавов на воздухе также сопровождается окислением и насыщением водородом. Окисляются преимущественно легирующие компоненты, поскольку в большинстве своем они имеют более высокий изобарный потенциал образования оксида, чем медь. По этой причине легирующие элементы (Al, Be, Sn и др.) раскисляют медь, образуя твердые, жидкие или газообразные оксиды. Окисление сплавов, содержащих алюминий, бериллий или титан, происходит с образованием тонкой, плотной окисной пленки на поверхности расплава. Наличие такой пленки тормозит окисление. Поскольку окисная пленка в процессе плавки неоднократно разрушается (перемешивание, рафинирование, модифицирование), обрывки ее могут замешиваться в расплав и попадать в отливку.

За исключением латуней и нейзильберов, растворению водорода в которых препятствует высокое давление паров цинка, все другие медные сплавы интенсивно поглощают водород и при кристаллизации склонны к газовой пористости. В большей степени этому подвержены сплавы с широким интервалом кристаллизации. В зависимости от состава сплава и условий плавки содержание водорода может составлять от 1,5 до 20 см3 на 100 г металла.

Для защиты от окисления плавку сплавов ведут под покровом древесного угля или флюсов на основе фторидов, стекла, соды и других солей (табл. 35). Наиболее часто применяют древесный уголь. Степень загрязнения сплавов оксидами и водородом зависит от состава атмосферы печи. Восстановительная атмосфера способствует получению более газонасыщенных расплавов, чем окислительная.

Для предотвращения загрязнения расплавов твердыми, нерастворимыми оксидами легирующие компоненты вводят в медь после предварительного раскисления ее фосфором. Свое назначение фосфор выполняет лишь в том случае, когда его вводят в расплавленную медь в количестве 0,1-0,15 % перед введением других шихтовых материалов. Если же фосфор вводят перед разливкой, раскисляющего действия он не оказывает, так как оксиды цинка, алюминия, марганца и др. имеют более низкую упругость диссоциации, чем P2O5, и по этой причине не восстанавливаются им. Однако введение фосфора перед заливкой оказывает благоприятное влияние на отделение неметаллических включений, так как он способствует снижению поверхностного натяжения и повышению жидкотекучести расплава. Для раскисления используют также кальций, натрий и магний в количестве 0,02-0,04 °6 (по массе).

Многие сплавы чрезвычайно чувствительны к воздействию примесей. Так, например, тысячные доли процента алюминия резко снижают механические свойства и герметичность отливок из оловянных бронз и кремнистых латуней. На алюминиевые бронзы аналогичным образом влияет примесь олова. Поэтому при плавке медных сплавов особое внимание уделяют сортировке и подготовке отходов, используемых в шихту.

Рафинирование расплавов

Рафинирование инертными газами ведут при температурах расплава 1150-1200 °C. Расход газа 0,25-0,5 м3 на 1 т металла; длительность продувки при давлении газа 19,6-29,4 кПа составляет 5-10 мин. Хлористый марганец вводят в количестве 0,1- 0,2 % от массы расплава при 1150-1200 °С с помощью колокольчика. Перед разливкой рафинированный сплав выдерживают в течение 10-15 мин для отделения пузырьков рафинирующего газа.

Вакуумирование применяют в тех случаях, когда сплав не содержит компонентов с высоким давлением пара. Применительно к медным сплавам этот процесс ведут при 1150-1300 °C и остаточном давлении 0,6-1,3 кПа. Длительность вакуумирования определяется массой металла, подвергающегося обработке; в большинстве случаев продолжительность обработки не превышает 20-25 мин.

Очистку оловянных бронз и латуней от примесей алюминия и кремния ведут в ряде случаев путем введения в расплав окислителей (MnO, медной окалины) или продувкой воздухом. Окислительное рафинирование проводят при 1180-1200 °С. Расход окислителей составляет 0,5-1,0 % от массы расплава. Для ускорения процесса очистки окислители замешивают в расплав.

Обработку расплавов флюсами применяют в основном для очистки от взвешенных неметаллических включений. Наиболее высокими рафинирующими свойствами обладают фторидные флюсы, в частности смесь фторидов кальция и магния. Перед рафинированием расплав нагревают до 1150-1250 °С, снимают шлак и на зеркало металла засыпают порошок переплавленного и измельченного флюса в количестве 1,5-2,0 % от массы металла. В течение 8-15 мин флюс перемешивают с металлом, что обеспечивает лучшее отделение взвесей. Перед заливкой для более полного всплывания капель флюса расплав выдерживают в течение 10-15 мин при температуре заливки. Обработку флюсами применяют также для удаления вредных примесей из оловянных и алюминиевых бронз. Например, флюс, состоящий из 33 % Cu2O, 34 % SiO2 и 33 % Na2B4O7, используют для очистки оловянных бронз от алюминия и кремния.

Оптимальным методом очистки от неметаллических включений сплавов, содержащих в своем составе такие легкоокисляющиеся элементы, как алюминий, титан, цирконий и бериллий, является фильтрование. Для этой цели используют зернистые фильтры. Для зернистых фильтров можно рекомендовать такие материалы, как магнезит, алунд, плавленые фториды кальция и магния. Из солевых расплавов для целей рафинирования наиболее пригодны чистые фториды или их смеси. Толщину фильтрующего слоя принимают равной 60-150 мм, а размер зерна фильтра 5-10 мм в поперечнике. Зернистые фильтры перед фильтрованием нагревают до 700-800 °C. Установлено, что фильтр из фторида кальция с размером зерен 5-10 мм в поперечнике и толщиной 70-100 мм позволяет в 1,5-3 раза снизить содержание неметаллических включений в расплаве БрБНТ2 по сравнению с плавкой без фильтрации. Так же как и в случае алюминиевых сплавов, фильтрование расплава бронзы через зернистые фильтры сопровождается укрупнением макрозерна, повышением пластических и усталостных характеристик, некоторым снижением газосодержания.

Модифицирование сплавов

Измельчение первичного зерна в медных сплавах, содержащих алюминий (типа БрАЖМц, БрАЖ, ЛАЖ, ЛАЖМц и др.), достигается добавками тугоплавких элементов — Ti, V, Zr, В, W, Mo. Однако следует заметить, что модифицирующее действие присадок тугоплавких элементов во многом определяется наличием в сплаве железа. В сплавах, не содержащих железа, модифицирующее действие титана, бора и вольфрама не проявляется.

Измельчение зерна отливок из сплавов, не содержащих алюминия и железа (БрС30; БрОЗЦ6СЗ; латунь Л68), может быть достигнуто лишь при совместном введении 0,05 % указанных модификаторов с 0,02 % бора.

Введение тугоплавких модификаторов влечет за собой изменения и в микроструктуре сплавов. В некоторых случаях эти изменения особенно отчетливо выявляются после термической обработки.

Тугоплавкие модификаторы вводят в расплав с помощью лигатур алюминий — ванадий (до 50 %), медь — бор (3-4 % В), алюминий — титан, медь титан и др. в количестве 0,1-0,002 % от массы расплава при 1200-1250 °С. Перегрев модифицированного расплава перед заливкой выше 1180-1200 °С сопровождается огрублением зерна. Оптимальные концентрации модификаторов для некоторых медных сплавов приведены в табл. 36.

Для нейтрализации вредного влияния примесей висмута, свинца или мышьяка в расплавы вводят присадки кальция (0,2 %), церия (0,3 %), циркония (0,4 %) или лития (0,2 %).

Плавка латуней

Приготовление двойных латуней (Л68, Л62) ведут главным образом в индукционных печах, футерованных кварцем. Особенность плавки — высокая летучесть цинка, обусловленная низкой температурой его кипения (907 °С). По этой причине из-за сильного перегрева верхних слоев расплава нерациональна плавка в дуговых печах. В качестве защитного покрова используют древесный уголь, который загружают в печь вместе с первой порцией шихты. Добавка небольшого количества криолита — 0,1 % (по массе) делает шлак «сухим» и сыпучим, что способствует лучшему отделению корольков металла. Иногда вместо древесного угля применяют флюс, состоящий из 50 % стекла и 50 % плавикового шпата.

При выплавке латуней сначала расплавляют медь; в расплав вводят цинксодержащие отходы и вторичную латунь. Сплав нагревают до 1000-1050 °С и перед заливкой в него вводят цинк. Медь перед введением цинка или цинксодержащих отходов не раскисляют, так как цинк сам является хорошим раскислителем, а оксиды его не растворяются в расплаве и легко всплывают. Сложные латуни (ЛМц, ЛН, ЛАЖМц) плавят так же, как двойные. Различие состоит лишь в том, что перед введением отходов и легирующих компонентов, особенно алюминия, медь раскисляют фосфором. Для удаления неметаллических включений сложные латуни подвергают рафинированию хлористым марганцем или фильтрацией через зернистые фильтры.

Кремнистые латуни отличаются большой склонностью к поглощению водорода, особенно в присутствии примесей алюминия. Они очень чувствительны к перегреву газонасыщенность расплава резко увеличивается при нагреве выше 1100 °С. В процессе кристаллизации растворенный газ выделяется, что приводит к «росту» отливки и появлению ликвационных выпотов на их поверхности. Плавку кремнистых латуней ведут в окислительной атмосфере под слоем флюса (30 % Na2CO3; 40 % CaF2; 30 % SiO2), не допуская перегрева расплава выше 1100 С. В целях предупреждения загрязнения расплава оксидами кремния медь перед введением отходов или кремния раскисляют фосфором. Кремний вводят лигатурой медь — кремний (15-20 % Si). После введения лигатуры расплав перемешивают графитовой мешалкой для полного растворения присадки, затем вводят цинк и последним — свинец. Готовность сплава оценивают пробами на излом и газонасыщенность. Если излом мелкозернистый, а на поверхности пробы отсутствуют ликвационные наплывы, сплав разливают в формы. В том случае, когда на поверхности пробы образуются выпоты, расплав дегазируют перегревом или продувкой азотом. Разливку ведут при 950-980 °С.

Плавка бронз

Особенность оловянных бронз — образование SnO2 при взаимодействии олова с Cu2O Наличие включений SnO2 заметно снижает механические и эксплуатационные свойства оловянных бронз. Поэтому перед введением олова или оловосодержащих отходов медь раскисляют фосфором. Плавку ведут в окислительной атмосфере под слоем древесного угля или флюса (сода + древесный уголь). Вначале под слоем угля расплавляют медь и нагревают ее до 1100-1150 °С. Введением фосфористой меди (9- 13 % Р) производят раскисление. Затем вводят цинк, олово или отходы сплава и в последнюю очередь свинец. Сплавы нагревают до 1100-1200 С, рафинируют хлористым марганцем или азотом, модифицируют и разливают в формы при 1150-1300 С.

Плавка сложных оловянных бронз мало чем отличается от приведенной технологии. Плавку вторичных оловянных бронз ведут под слоем флюса в окислительной атмосфере.

Алюминиевые бронзы чувствительны к перегреву и больше оловянных склонны к поглощению газов, поэтому плавку их ведут в окислительной атмосфере под слоем флюса (см. табл. 35), не допуская перегрева расплава выше 1200 °С. Для предотвращения загрязнения расплава окисными пленками медь перед введением алюминия и других легирующих компонентов раскисляют фосфором. Большая разница в плотности меди и алюминия способствует расслоению их в процессе плавки. Поэтому необходимо очень тщательно перемешивать расплав перед заливкой.

Плавку алюминиевых бронз проводят в такой последовательности. Сначала под слоем флюса расплавляют медь и раскисляют ее фосфором (0,05-0,1 %). Если сплав содержит никель, то его загружают вместе с медью. После этого в расплав вводят железо и марганец в виде соответствующих лигатур с медью. После растворения лигатур расплав вторично раскисляют фосфором (0,05 %) и вводят алюминий или лигатуру медь — алюминий. По окончании растворения алюминия поверхность расплава засыпают флюсом. Недопустимо вводить алюминий перед марганцем и железом. Образующиеся при этом пленки делают расплав непригодным к заливке. Перед заливкой при 1100-1200 °С расплав рафинируют хлористым марганцем или криолитом, количество которых берут в пределах 0,1-0,3 от массы расплава. Алюминиевые бронзы очень часто модифицируют ванадием, вольфрамом, бором, цирконием или титаном. Эти присадки в виде лигатур с алюминием и медью вводят в расплав в количестве 0,05-0,15 % при 1200-1250 °С.

Плавка бериллиевой бронзы (БрБ2, БрБНТ) мало чем отличается от плавки оловянных бронз. Для этого используют индукционные печи с графитовыми тиглями. Плавку ведут под покровом древесного угля. Медь перед введением бериллия и титана раскисляют фосфором. Угар бериллия составляет 5-10%- Ввиду токсичности паров и пыли бериллия плавку бериллиевых бронз ведут в изолированных помещениях, оборудованных хорошей приточно-вытяжной вентиляцией. Для отделения неметаллических включений при разливке бериллиевых бронз используют различные фильтры.

Кремнистые бронзы плавят в электрических индукционных печах под покровом древесного угля. Медь перед введением кремния или отходов раскисляют фосфором. Для получения расплавов с малым содержанием водорода недопустим перегрев выше 1250-1300 °С.

Особенность плавки свинцовых бронз (БрСЗО) — сильная ликвация по плотности. Наиболее однородные расплавы удается получать при плавке в индукционных печах, обеспечивающих интенсивное перемешивание. Для предупреждения ликвации в высокосвинцовистые бронзы рекомендуется вводить 2-2,5 % никеля, а охлаждение отливок вести с большими скоростями.

Плавка медноникелевых сплавов

Приготовление мельхиора, нейзильбера, куниалей, константана и манганина не представляет особых затруднений. Эти сплавы плавят в индукционных печах с кварцевой футеровкой под слоем прокаленного древесного угля. В шихту допускается вводить до 80 % отходов.

Приготовление этой группы сплавов, кроме куниалей, начинают с загрузки меди и никеля; по мере их расплавления загружают крупнокусковые отходы, а затем под зеркало металла — мелкие отходы. Цинк вводят в последнюю очередь. После полного расплавления шихты сплавы раскисляют марганцем и кремнием (для нейзильбера) или марганцем и магнием (для мельхиора и константана). Количество раскислителя определяется содержанием кислорода в расплаве. Обычно при сравнительно чистой шихте в расплав вводят 0,1-0,15 % Mn и до 0,1 % Mg. Магний вводят в виде лигатуры Ni-Mg (50 % Mg). После этого с поверхности расплава удаляют шлак и засыпают древесный уголь. Температуру расплава доводят до 1250-1300 °C и, если необходимо, рафинируют его хлористым марганцем.

Добывать и плавить медь люди научились с древности. Уже в то время элемент находил широкое применение в быту и из него делали различные предметы. Сплав меди с оловом (бронзу) научились делать около трех тысяч лет назад, из него получалось хорошее оружие. Бронза сразу стала популярной, поскольку отличалась прочностью и красивым внешним видом. Из нее изготавливали украшения, посуду, орудия труда и охоты.

Благодаря невысокой температуре плавления человечеству не составило большого труда быстро освоить производство меди в домашних условиях. Как происходит процесс плавления меди, при какой температуре начинает плавиться?

Свое название химический элемент получил от названия острова Кипр (Cuprum), там его научились добывать еще в 3 тысячелетии до н.э. В периодической системе химических элементов у меди 29 атомный номер, она расположена в 11 группе 4-го периода. Элемент является пластичным переходным металлом, имеющим золотисто-розовый цвет.

Свое название химический элемент получил от названия острова Кипр (Cuprum), там его научились добывать еще в 3 тысячелетии до н.э. В периодической системе химических элементов у меди 29 атомный номер, она расположена в 11 группе 4-го периода. Элемент является пластичным переходным металлом, имеющим золотисто-розовый цвет.

По распространению в земной коре элемент занимает среди других элементов 23 место и чаще всего встречается в виде сульфидных руд. Самыми распространенными видами являются медный колчедан и медный блеск. На сегодняшний день есть несколько способов получения меди из руды , но любая из технологий требует поэтапного подхода, чтобы достичь конечного результата.

В самом начале развития цивилизации люди научились получать и использовать медь, а также ее сплавы. Уже в то далекое время они добывали не сульфидную, а малахитовую руду.В таком виде она не нуждалась в предварительном обжиге. Смесь руды с углями помещали в глиняный сосуд, которые опускали в небольшую яму, после чего смесь поджигали, угарный газ помогал восстановиться малахиту до состояния свободной меди.

В самом начале развития цивилизации люди научились получать и использовать медь, а также ее сплавы. Уже в то далекое время они добывали не сульфидную, а малахитовую руду.В таком виде она не нуждалась в предварительном обжиге. Смесь руды с углями помещали в глиняный сосуд, которые опускали в небольшую яму, после чего смесь поджигали, угарный газ помогал восстановиться малахиту до состояния свободной меди.

В природе медь встречается не только в руде, но и в самородном виде, самые богатые месторождения находятся на территории Чили. Сульфиды меди часто образуются в среднетемпературных геотермальных жилах. Часто медные месторождения могут быть в виде осадочных пород — сланцы и медяные песчаники, которые встречаются в Читинской области и Казахстане.

Физически свойства

Пластичный металл на открытом воздухе быстро покрывается оксидной пленкой , она и придает элементу характерный желтовато-красный оттенок, в просвете пленки могут иметь зеленовато-голубой цвет. Медь относится к тем немногим элементам, которые имеют заметную для глаза цветовую окраску. Она обладает высоким уровнем тепло- и электропроводности — это второе место после серебра.

Процесс плавления происходит, когда металл из твердого состояния переходит в жидкое и у каждого элемента есть своя температура плавления. Многое зависит от наличия примесей в составе металла, обычно медь плавится при температуре 1083 о С. Когда к ней добавляют олово, то температура плавления снижается и составляет 930-1140 о С, температура плавления здесь будет зависеть от содержания в сплаве олова. В сплаве меди с цинком температура плавления становится еще ниже — 900-1050 о С.

В процессе нагрева любого металла происходит разрушение кристаллической решетки. По мере нагревания температура плавления становится выше, но затем она остается постоянной, после того как достигла определенного температурного предела. В такой момент и происходит процесс плавления металла, он полностью расплавляется и после этого температура снова начинает повышаться.

Когда начинает происходить охлаждение металла, то температура начинает снижаться и в какой-то момент она остается на прежнем уровне до момента полного затвердения металла. Затем металл затвердевает полностью и температура снова снижается. Это можно увидеть на фазовой диаграмме, где отображен весь температурный процесс с начала момента плавления и до затвердения металла.

Разогретая медь при нагревании начинает переходить в состояние кипения при температуре 2560 о С. Процесс кипения металла очень напоминает процесс кипения жидких веществ, когда начинает выделяться газ и на поверхности появляются пузырьки. В моменты кипения металла при максимально высоких температурах начинает выделяться углерод, который образуется в результате окисления.

Плавление меди в домашних условиях

Низкая температура плавления позволила людям в древности расплавлять металл прямо на костре и затем использовать готовый металл в быту, чтобы сделать оружие, украшения, посуду, орудия труда. Для плавления меди в домашних условиях понадобятся следующие предметы:

Весь процесс происходит поэтапно, для начала металл нужно положить в тигель, после чего разместить в муфельную печь. Установить нужную температуру и наблюдать за процессом через стеклянное окошко. В процессе плавления в емкости с металлом появится окисная пленка , ее необходимо убрать, открыв окошко и стальным крюком отодвинуть в сторону.

Если нет муфельной печи, то медь можно расплавить с помощью автогена , плавление будет происходить при нормальном доступе воздуха. Используя паяльную лампу можно расплавить желтую медь (латунь) и легкоплавкие виды бронзы. Следить за тем, чтобы пламя охватило весь тигель.

Если в домашних условиях нет ничего из перечисленных средств, тогда можно воспользоваться горном , установив его на слой древесного угля. Чтобы усилить температуру можно использовать бытовой пылесос, включив режим выдувания, но только если шланг имеет металлический наконечник. Хорошо, если наконечник будет иметь зауженный конец, чтобы струя воздуха была более тонкой.

Если в домашних условиях нет ничего из перечисленных средств, тогда можно воспользоваться горном , установив его на слой древесного угля. Чтобы усилить температуру можно использовать бытовой пылесос, включив режим выдувания, но только если шланг имеет металлический наконечник. Хорошо, если наконечник будет иметь зауженный конец, чтобы струя воздуха была более тонкой.

В современных промышленных условиях медь в чистом виде не применятся , ее состав содержит в себе много различных примесей — железа, никеля, мышьяка и сурьмы, а также других элементов. Качество готового изделия определяется наличием процентного содержания примесей в сплаве, но не более 1%. Важными показателями являются тепло- и электропроводность металла. Медь широко используется во многих отраслях промышленности благодаря своей пластичности, гибкости и низкой температуре плавления.

Плавильные пламенные печи. Отражательные печи для плавки медных концентратов на штейн. Тепловой и температурный режимы работы. Экспериментальное определение скорости тепловой обработки материала. Основные характеристики конструкции плавильных печей.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

автореферат диссертации по химической технологии, 05.17.07, диссертация на тему: Основы оценки качества доменного кокса и прогноз эффективности использования его в процессе доменной плавки

Введение 1984 год, диссертация по химической технологии, Филоненко, Юрий Яковлевич

Намеченная ХХУ1 съездом КПСС программа развития народного хозяйства на XI пятилетку предусматривает значительный подъем материального и культурного уровня советского народа на основе высоких темпов социалистического производства, повышения его эффективности, научно-технического прогресса и ускорения роста производительности труда / I /.Это вновь нашло подтверждение в решениях ноябрьского 1982 года и декабрьского 1983 года Пленумов ЦК КПСС, продемонстрировавших твердую решимость партии идти вперед ленинским курсом, осуществляя задачи коссунистическо-го строительства, последовательно проводить в жизнь выработанный ею курс в области внутренней внешней политики. Генеральным секретарем ЦК КПСС тов♦Ю.В.Андроповым поставлена главная стратегическая задача до конца одиннадцатой пятилетки: обеспечить дальнейшую интенсификацию общественного производства, повышение эффективности народного хозяйства / 2 /, Важное место в решении этих задач принадлежит черной металлургии.

Доменное производство является одним из основных звеньев металлургического передела. Эффективность доменной плавки, особенно в современных агрегатах большой мощности, существенно зацисит от качества используемого кскса, требования к которому становятся все более жесткими. К сожалению, тенденция изменения сырьевой базы такова, что запасы хорошкоксующихся углей уменьшаются, и в шихту приходится вводить все больше слабоспе-кающихся углей. Это не может не отразиться на качестве получаемого кокса, в том числе на показателях его физико-механических свойств. При этом изменяются и технико-экономические показатели работы доменных печей.

Известно, что кокс является единственным материалом доменной шихты, который остается твердым в процессе всей доменной плавки. Отсюда велика его роль как разрыхлителя доменной шихты, обеспечивающего ее газопроницаемость. Это достигается использованием прочного кокса оптимальной крупности и равномерной куско-ватости.

Применительно к современным доменным печам большого объема влияние показателей физико-механических свойств кокса на процесс доменной плавки возрастает, что указывает на необходимость снабжения их более прочным и равномерным по крупности коксом. Кроме того, в доменных печах большого объема возросла скорость нагрева материалов шихты. Это предопределяет возможность более интенсивного разрушения кусков кокса на отдельности вследствие возникновения в его материале термических напряжений и достижения ими предела прочности на разрыв. При этом падает газопроницаемость доменной шихты и снижается эффективность доменной плавки. Поэтому показатель термостойкости следует рассматривать как один из основных при оценке качества кокса для современных доменных печей.

Следует отметить, что некоторые используемые на практике показатели физико-механических свойств кокса в практическом интервале изменения не коррелируются с производительностью доменных печей и удельным расходом кокса. По ним невозможно прогнозировать изменение технико-экономических показателей работы доменных агрегатов. Поэтому разработка научных основ и практических методов оценки физико-механических свойств доменного кокса, использование которых позволяет объяснить и прогнозировать изменение технико-экономических показателей доменной плавки, является актуальной проблемой, решение которой и явилось целью настоящих исследований^

Решение поставленной задачи потребовало проведения исследований по установлению корреляционной связи между используемыми на практике показателями качества кокса в практическом интервале их варьирования и производительностью доменной печи и удельным расходом кокса на тонну чугуна. Результаты выполненной работы позволили дать объективную информацию об эффективности использования отдельных показателей для оценки и прогноза качества кокса как компонента доменной шихты,и, кроме того, разработать реальные, технически несложные мероприятия по улучшению качества кокса, реализация которых расширит его ресурсы и повысит показатели работы доменных агрегатов. Проведенные исследования показали необходимость комплексной оценки качества кокса по данным физико-механических анализов для современных доменных печей большого объема, включающей прочность, крупность и равномерность кусков, термостойкость и в качестве дополнительного — показатели микропористой структуры. Использование такого комплекса показателей позволяет объективно оценить и прогнозировать изменение производительности доменных печей и удельного расхода кокса.

В связи с изложенным были проведены исследования по разработке математической модели прогноза средней крупности получаемого в действующих печах кокса и ее изменению в зависимости от технологических условий коксования.

Результаты изучения закономерностей разрушения в процессе доменной плавки кокса от термических напряжений позволили предложить математическую модель расчета его термостойкости. Последняя учитывает как физико-механические свойства кокса, так и условия его вторичного нагрева в доменной печи.

С целью получения необходимых данных для расчета средней крупности и термостойкости кокса было исследовано влияние различных факторов на его модуль упругости, деформацию я предел прочности на разрыв в процессе получения, охлаждения и при вторичном нагреве.

Результаты промышленных исследований эффективности оценки термостойкости кокса по предложенному показателю позволили отметить достоверность его использования при прогнозе изменения производительности доменной печи и удельного расхода кокса на тонну чугуна.

При выполнении упомянутых исследований, а именно, постановке экспериментов, обработке опытных данных широко использовалась вычислительная техника*

Работа выполнена на кафедре теплотехники и автоматизации металлургических печей, общей и аналитической химии и металлургии черных металлов Липецкого политехнического института.

Большую помощь при проведении исследований автору оказали: сотрудники Липецкого политехнического института доц.Середкин А.Е., старший преподаватель Гаврилова H.A., инженер Гулидов А.И., студенты Шарипов В.Н., Курбатов A.B., Шифрян В.И.; работники Новолипецкого металлургического завода: Белинский С.Б., Мурав-ков Н.Г., Бахтаров Л.Ф., Дорофеев И.М., Болобан Г.И., Саблин В., Чекмачев В.И., Соболев С.Я., Кокоц Ю.Ф., Минаков A.C., Скрыпа-лев Ю.Ф., Урбанович Г.И., Васильев C.B. Автор выражает им искреннюю благодарность.

Автор особо признателен профессору, доктору технических наук Макарову Г.Н. за полезные советы и критические замечания, которые были с благодарностью учтены при выполнении данной работы.

Диссертация состоит из введения, 7 глав, заключения и 8 приложений; изложена на 356 страницах машинописного текста, имеет таблиц и84 рисунков. Список использованной литературы содержит 237 наименований работ отечественных и зарубежных авторов*

Заключение диссертация на тему «Основы оценки качества доменного кокса и прогноз эффективности использования его в процессе доменной плавки»

Результаты исследования взаимозаменяемости углей Донецкого, Кузнецкого и Печорского бассейнов были использованы при разработке технологии получения кокса из шихты, содержащей до 23 % отощенных слабоспекающихся углей Кузбасса. Оптимизирован для НЛМЗ состав шихты из углей Донецкого, Кузнецкого и Печорского бассейнов. Это позволило снизить стоимость I т шихты на 0,271 рубля, что обеспечило получение годового экономического эффекта в сумме 604425 рубля.

Рассчитанный по разработанной методике показатель термостойкости в комплексе с данными о прочности и рассеве кокса, а также особенностях его пористой структуры, в частности плотности, позволяет объективно оценить и прогнозировать изменение технико-экономических показателей работы доменных агрегатов.

В процессе доменной плавки кокс выполняет одну из главных ролей, так как создает необходимую газопроницаемость столба шихтовых материалов и нормальный дренаж жидких продуктов плавки. Применительно к современным доменным агрегатам большой мощности роль кокса возрастает.

Выбор параметров оценки и прогноза качества кокса как компонента доменной шихты, в том числе и определяемых по'данным физико-механических испытаний, должен основываться на анализе их взаимосвязи с технико-экономическими показателями работы доменных печей.

Высокая прочность кокса является необходимым условием ведения форсированного процесса доменной плавки. Результаты опубликованного материала о влиянии данных испытания кокса в большом и малом барабанах на показатели работы доменной печи позволили отметить полученные при этом противоречивые результаты. Кроме того, систематических,длительных, характеризующихся высокой надежностью результатов, исследований взаимосвязи показателей работы доменной печи с прочностными характеристиками кокса проведено не было.

Среди исследователей и практиков нет единого мнения об оптимальной крупности доменного кокса. Результаты опытных доменных плавок противоречивые. При этом исследования в основном были проведены на печах небольшого объема, к тому же кратковременно.

Не изучено влияние термостойкости кокса на работу современных доменных печей. Отсутствие данных о взаимосвязи термостойкости,рассчитанной по предлагаемым уравнениям,, с показателями работы доменных печей не позволяет дать оценку эффективности их практического использования. Вывод уравнения для расчета термостойкости кокса должен основываться на анализе закономерностей его разрушения от термических напряжений. Последние возникают в коксе при сходе его по высоте доменной печи от колошника к горну.

Не исследованы закономерности изменения показателей микропористой структуры кокса по высоте современных мощных доменных печей. Поэтому не представляется возможным оценить эффективность использования показателей микропористой структуры при анализе качества доменного кокса.

В связи с вышеизложенным в диссертационной работе, • поставлены (следующие задачи:

— всесторонне изучить влияние применяемых на практике отдельных показателей физико-механических свойств кокса (прочности, крупности и однородности кусков, данных микропористой структуры) на эффективность работы современных доменных печей большого объема, дать при этом оценку их относительному влиянию и на основе полученных результатов разработать критерии оценки качества кокса, использование которых позволит достоверно доменной объяснить и прогнозировать изменение производительности печи и удельного расхода кокса на тонну чугуна; исследовать влияние качества кокса на технико-экономические показатели работы доменных печей различного объема;

— на основе анализа закономерностей разрушения в процессе доменной плавки кокса от термических напряжений разработать методику расчета его термостойкости, дать практическую оценку эффективности использования предложенного показателя термостойкости для оценки качества доменного кокса;

— разработать математические модели формирования свойств кокса, необходимые для расчета показателей его качества как компонента доменной шихты.

С целью всестороннего изучения влияния качества кокса на технико-экономические показатели работы доменной печи определяли корреляционную связь между данными испытания кокса в большом и малом барабанах, содержанием в коксе классов >80 мм и 40-80 мм, крупностью, влажностью, зольностью, сернистостью, выходом летучих веществ, прочностью, определяемой по методике К.И.Сыскова, и производительностью доменной печи и удельным расходом кокса на тонну чугуна. При выполнении данных исследований производительность доменной печи и удельный расход кокса приводили к определенным параметрам плавки по количеству вдуваемого природного газа и кислорода, температуре нагрева дутья, сернистости и зольности кокса, содержанию Ре в железорудной части доменной шихты.

Анализ рассчитанных коэффициентов множественной корреляции показал, что между данными технического анализа кокса и производительностью доменной печи и удельным расходом кокса имеется тесная статистически достоверная корреляционная связь. Статистически достоверной множественной корреляционной связи между показателями работы доменной печи и данными испытания кокса в малом барабане и содержанием в нем класса 40-80 мм не имеется.

Производительность доменной печи падает, а удельный расход кокса растет с увеличением содержания в коксе класса > 80 мм и уменьшением 40-80 мм и средней крупности его кусков. Данные рассева являются одними из основных характеристик получаемого в современных печах доменного кокса. Их корреляционная связь с показателями работы доменной печи более тесная, чем с данными испытаний кокса в большом и малом барабанах. Поэтому показатели рассева необходимы не только при текущем оперативном контроле, их необходимо учитывать при разработке формул прогноза качества кокса как компонента доменной шихты.

Между технико-экономическими показателями работы доменных печей объемом 1000, 2000 и 3200 м2 и данными испытания кокса в большом и малом барабанах в практическом интервале изменения их значений парная корреляционная связь незначительная. Имеется лишь статистически достоверная парная корреляционная связь между показателями плавки доменной печи объемом 1000 м5 и остатком после испытания кокса в большом барабане, а также между ее производительностью и М25 малого барабана. Показано, что предпочтительнее оценивать качество доменного кокса по данным его испытания в большом барабане.

Результаты исследований позволили установить, что между данными MIO малого барабана и технико-экономическими показателями работы доменных печей имеется нелинейная зависимость.

Корреляционная связь производительности доменной печи и удельного расхода кокса с показателями качества кокса, рассчитанными по методике К.И.Сыскова, более тесная, чем с данными испытания его в большом и малом барабане.

Исследовано влияние качества кокса на технико-экономические показатели работы доменных печей различного объема. Показано, что с увеличением объема доменной печи не прослеживается связь между ее производительностью и удельным расходом кокса на тонну чугуна и данными технического анализа кокса. Однако, при этом теснота коррелят онной связи с показателями физико-механических. свойств доменного кокса снижается.5

При выборе параметров для оценки и прогноза физико-механических свойств доменного кокса необходимо иметь в виду, что требованиям доменного процесса наиболее удовлетворяет оценка прочностных характеристик кокса по изменению газопроницаемости его засыпки в процессе разрушения. Однако, в настоящее время показатель газопроницаемости еще не нашел широкого применения в практике оценки качества доменного кокса и его внедрение находится в стадии промышленного освоения. Результаты выполненных исследований позволяют отметить, что технико-экономические показатели работы доменных агрегатов наиболее тесно закоррелированы с прочностью, рассчитанной по методике К.И.Сыскова. Поэтому оценка и прогноз прочностных характеристик доменного кокса должны производиться по этому показателю. Связь производительности доменной печи и удельного расхода кокса с данными испытания кокса в большом и малом барабанах менее тесная. При этом из последних более предпочтительна оценка качества доменного кокса по результатам испытания его в большом барабане.

Анализ результатов проведенных исследований указывает на необходимость учета данных рассева при оценке и прогнозе качества доменного кшса. При этом качество доменного кокса с высокой эффективностью может быть оценено по содержанию в нем класса >80 мм или 40-80 мм. При разработке формул прогноза оценить влияние данных ситового состава на качество кокса целесообразно по изменению среднего размера его кусков. Поэтому необходима разработка математической модели прогноза средней крупности получаемого в действующих печах кокса и ее изменения в зависимости от технологических условий коксования.

Следует отметить, что прогноз качества доменного кокса должен основываться на результатах анализа эффективности его использования в процессе доменной плавки, т.е. изменения производительности доменной печи и удельного расхода кокса на тонну чугуна при работе на этом коксе. При этом необходимо учитывать влияние как изменения прочности кокса, так и показателей его ситового состава»

Результаты проведенных исследований показали, что оценка и прогноз качества кокса для современных доменных печей большой мощности по его прочности и данным рассева недостаточны. Необходимо учитывать сопротивление кокса разрупвнию от термических напряжений, возникающих в его материале при опускании от колошника к горну, т.е. термостойкость. В связи с изложенным целесообразно разработать метод расчета термостойкости кокса и дать промышленный анализ эффективности его использования при оценке качества доменного кокса.

На основании данных изучения физико-механических свойств отдельных классов кокса, полученного на основе Восточных углей, установлено, что отсев перед доменной плавкой класса>80 мм-с последующим его додрабливанием до крупности < 80 мм и добавление к доменному коксу класса 25-40 мм является реальным и технически несложным мероприятием, позволяющим повысить его качества как доменного топлива и увеличить ресурсы.

Библиография Филоненко, Юрий Яковлевич, диссертация по теме Химия и технология топлив и специальных продуктов

1. Материалы ХХУХ 'съезда КПСС. М.: Изд-во политической литературы, 1981. — 223 е., ил.

2. Андропов Ю.В. Речь на ноябрьском (1982) Пленуме ЦК КПСС. -Агитатор, 1982, Р24, с. 5-18.

3. Некрасов З.И. Требования к качеству кокса для мощных доменных печей. Кокс и химия, 1976, №2, с. 8-10.

4. Сысков К.И. Теория поведения кокса в доменном процессе. -M.s Изд-во АН СССР, 1949. 199 с,, ил.

5. Филоненко Ю.Я., Васильев C.B., Бахтаров Л.9>. и др. О показателях качества доменного кокса. Кокс и химия, 1972, №8,с. 24-27.

6. Диденко В.Е. Доменным печам кокс высокого качества. — Кокс и химия, 1972, №4, с. 7-12.

7. Привалов В.Е., Скляр М.Г., Семисалов Л.П. Основные направления в области улучшения качества доменного кокса, Кокс и химия, 1969, №3, с. 12-18.

8. Бузоверя М.Т., Москалина Ф.Н., Щулико С.Т. О поведении кокса в доменной печи'объемом 5000 м3. Кокс и химия, 1981, №6, с. 17-19.

9. Диденко В.Е. Качество кокса в новых условиях доменной плавки,- Кокс и химия, 1969, №4, с. 13-20.

10. Скляр М.Г. К вопросу оценки уровня качества доменного кокса.- Кокс и химия, 1977, №9, с. 10-13.

11. Балон И,Д., Хавкин В.И., Антипов В.М. Коксосортировка и качество кокса, Кокс и химия, 1977, №10, с, 23-26.

12. Балон И.Д., Хавкин В.И., Антипов В.М. О крупносщ конса для доменных печей. Металлург, 1977, №8, с. 11-13.

13. Штейнберг Э.А. Качество кокса для современных доменных печей. Кокс и химия, 1980, №3, с. 17-23.

14. Готлиб А.Д., Брук А.С., Обуховский Я.М., Воловик Г.А. Качество кокса и новая технология доменной плавки. Кокс и химия, 1964, №1, с. 26-30.

15. Балон И.Д., Э^равлев Г.В., Притыкина С.З. Требования к качеству кокса в условиях интенсификации доменной плавки. Кокс и химия, 1965, №10, с. 23-28.

16. Кнотек М., Войта Р., Шефц И. Анализ металлургических процессов методами математической статистики (пер. с чешек.). М.: Металлургия, 1968. — 212 с.? ил.

17. Хавкин В.И. Высокое качество кокса требование доменного производства. — Кокс и химия, 1971, №7, с. X2-I5.

18. Балон И.Д., Журавлев Г.В., Красавцев Н.И. и др. Требования к качеству кокса. Кокс и химия, 1970, №3, с. 10-14.

19. Т9, Щеголев C.B., Стеблый К.Т., Калач Н.И. и др. Кокс для современной доменной плавки. Кокс и химия, 1970, №3, с. 14-16.

20. Куликов Я.П. Обсуждаем статью И.Д. Балона, Г.В. Журавлева, Н.И. Красавцева и др. "Требования к качеству кокса", Кокс и химия, 1970, №11, с. 13-15.

21. Мучник Д.А. К вопросу термостойкости кокса. Химия твердого топлива, 1978, №3, с. 50-56.

22. Филоненко Ю.Я., Шарипов В.Н., Курбатов А.В. 0 термическом разрушении кокса в доменной печи» Кокс и химия, 1976, №8,с. 20-22.

23. Улахович В »А., Солодов В.И., Штец К.А. и др. Оценка влияния качества кокса на показатели доменной плавки, Металлург, Х982, №7, с. 16-18.

24. ХавкинВ.И,, Антонов В.M., Канфер С.З. О взаимосвязи параметров производства кокса, его качества и работы доменных печей. Кокс и химия, 1979, №11, с. 23-26.

25. Буторин Б.И., Матвеева Г.Н., Вейнский В.В. Доменные плавки на коксе, полученном при разных температурных режимах коксования. Кокс и химия, 1977, №12, с, 15-17.

26. Ходак Л.З,, Гесс-де-Кальве -БД., Борисов Ю.И. и др. О ситовом составе кокса для доменной плавки. Кокс и химия, 1974, №7, с. 20-24.

27. Волошин А.И., Богоявленский К.А., Семисалов Л.П, Оценка физико-механических свойств доменного кокса. В кн.: Сборник научных трудов УХЙНа. — Вып. 20. — М.: Металлургия, 1967, с. 108-124.

28. Филоненко Ю.Я., Васильев C.B., Муравков П.Г. и др. Влияние качества кокса на работу доменной печи объемом 2000 м3, Кокси химия, 1972, №6, с, 31-33.

29. Улахович В.А., Вещезеров М.М. Влияние физико-механических свойств кокса на показатели работы доменных печей. Кокс и химия, 1975, №9, с, 19-21.

30. Воловик Г.А. Кокс в процессе доменной плавки. Кокс и химия, 1962," №7,. с. 30-32.

31. Шварц С.А,, Шатуновский И.О., Оноприенко В.П. Оценка физико-механических свойств кокса. Кокс и химия, 1959, №1,с. 24-33.

32. Грязнов Н.С. Основы теории коксования. М,: Металлургия, 1976. — 312 е., ил.

33. Динельт В.М., Ушаков Е.Б, Обсуждаем статью И,Д. Балона.и др. "Требования к качеству кокса", Кокс и химия, 1972, №3,с. 32-35,

34. Мочалов В.В., Барский В,Д., Мочалова Р.В., Степанов Ю.В, О связи между крупностью и механической прочностью кокса, Кокси химия, 1974, №3, с. 17-22.

35. Жэребин Б,Н., Мишин П.П., Кудояров М,С. и др, Опытные доменные плавки на коксе из коксовых печей большой емкости. Кокс и химия, 1962, №2, с. 23-29.

36. Логинов В.И.Соломатин С.М. Об оптимальной и предельной.крупности шихтовых- материалов. Металлург, 1968, №4, с. .6-8.

37. Маханек Н,Г., Коновалов К.Д., Онорин О.П. и др. Доменная плавка с использованием кокса различной крупности. Металлург, 1969, 843,;с. 10-12,

38. Скляр М,Г. Обсувдаем статью И.Д. Балона и др. "Требования ккачеству кокса." Кокс и химия, X97I, №6, с. 16-20.

39. Шатоха И.З., Боклан Б.В. Влияние свойств кокса на работу доменных печей. Кокс и химия, 1978, Г/, с. 20-22.

40. Богоявленский К.А. К вопросу о методах оценки прочности кокса. * Кокс и химия, 1972, №2, с. 26-28.

41. Лазовский Й.М, Обсуждаем статью И.Д. Балона и др. "Требования к качеству кокса". Кокс и химия, 1971, №6, с. 21-25,

42. Сысков К.И., Вербицкая О.В, Основные закономерности поведения кокса при вторичном нагревании. М.: Металлургиздат, 1962. -XI2 е., ил.

43. Сысков К.И., Вербицкая 0.В, Шелезококс. М.: Металлургия, 1966.

44. Еркин Л.й. Объемные изменения кокса в условиях доменного процесса, Металлург, 1970, №3, с. 8-XI.

45. Нечаев Ю.А. и Грязнов Н.С. Анализ термостойкости формованного и слоевого кокса в условиях доменного процесса. Кокс и химия, 1974, №Х0, с, X8-2I.

46. Джигота А.Д. Исследование влияния газификации кокса воздухом на изменение свойств его пористого тела. Кокс и химия, 1983, №4, с. Х9-22.

47. Сысков К.И,, Семисалов Я.Д,, Рябцев K.K, и др. Обсуждаем статью И.Д. Балона и др. "Требования к качеству кокса". -Кокс и химия, I97X, №2, с. 25-27,

48. Назаров В.В., Сысков К.И/ Изменение свойств кокса при вторич- (iном нагревании. Кокс и химия, 1979, №3, с* 17-19.

49. Бронштейн АЛ., Макаров Г.Н., Цейтлин М,А. Изменение термоустойчивости и прочности кокса в процессе предварительной механической обработки. Кокс и химия, 1970, №11, с, 15-20,

50. Богоявленский К.А. Влияние вторичной термической обработки на структуру металлургического кокса. Кокс и химия, 1962, №8, с. 23-27.

51. Макаров Г.Н. Производство кокса в кольцевых печах. М.: Неа ^таллургия, 1972. 320 е., ил.

52. Грязнов Н.С., Степанов Ю.В. Процесс измельчения кокса и показатели его прочности. Кокс и химия, 1973, №ХХ, с. X5-I8.

53. Грязнов Н.С., Сухоруков В.И,, Маслов B.C. и др. Об установлении параметров для оценки физико-механических свойств кокса,- Кокс и.химия, 1982, №1, с. 16-20.

54. Сысков К,й. Об оптимальной ширине печной камеры коксовых батарей. Кокс и химия, I97X, №6, с, 13-19.

55. Брук А.С., Пинчук С.И., Кучний Г.И. и др. Разработка методов оценки качества кокса как сырья доменной плавки. Кокс и химия, 1971, №12, с. 35-37.

56. Вещезеров М.М., Родионова Л.Ф., Улахович В.А. и др. Оценка качества кокса по коэффициенту газопроницаемости насыпной массы кокса. Кокс и химия, 1980, №4, с. 24-26.

57. Сысков К.И. Качество кокса и пути его улучшения. Кокс и химия, 1966, №6, с. 17-23.

58. Назаров В.В., Коновалова Ю.В., Сысков К.И. Оценка прочностных и газодинамических свойств кокса комплексным показателем. -Кокс и химия, 1978, №11, с. 14-17. ■

59. Пинчук С.И., Брук А.С., Коробов И„И. Обсуждаем статью И.Д, Ба-лона и др. "Требования к качеству кокса". Кокс и химия, 1971, №2, с. 22-25.

60. Амстиславский JI.M, Определение качества доменного кокса. Кокс и химия, 1972, №1, с. 21-23.

61. Алешин В.И., Леонтьев А.К. К вопросу оценки качества металлургического кокса. Кокс и химия, 1969, №11, с. 13-16.

62. Мочалова Р.В., Барский В.Д. 0 новом методе прогноза качества кокса. Кокс и химия, 1974, №11, с. 26-30.

63. Глущенко И.М., Хавкин В.И. Оценка методов испытания механической прочности кокса. Кокс и химия, 1966, №1, с. 22-25.

64. Макаров Г.Н., Филоненко Ю.Я. Специальные виды кокса. М.: Металлургия, 1977. — 168 е., ил.

65. Тимофеев А.А. Методика исследования и обработки данных в литейном производстве. Воронеж: Изд-во Воронежского политехнического института, I98X. — 80 с., ил,

66. Адлер Ю.П. Введение в планирование эксперимента М.: Металлургия, 1969. — 155 е., ил.

67. Обуховский Я.М., Шейхет А.М., Винарский М.С. 0 прогнозе физико-механических свойств кокса. Кокс и химия, 1970, №10, с. 20-23.

68. Тайц Е,М, Свойства каменных,углей и процесс образования кокса. М,: Металлургия, 1961. — 300 е., ил.

69. Брук А.С., Пинчук С.И., Мучник Д.А, Обсуждаем статью Ю.В. Степанова и Н.С. Грязнова "0 показателях прочности кокса". Кокс и химия, 1970, №10, с. 27-30.

70. Алешин В.И., Кривошеин В.Т., Литвинова В,А. Влияние ширины камеры коксования на качество кокса. Кокс и химия, 1977, №2, с. 20-22.

71. Филиппов Б.С. 0 ширине камеры коксования и уровне обогрева коксовых печей, Кокс и химия, 1977, №2, с, 22.

72. Шатоха И.З., Боклан Б.В., Сычев Л.П. и др. Влияние равномерности качества угольной шихты и режима коксования наравномерность свойств кокса и показатели доменной плавки, , Кокс и химия, 1977, №6, с, 20-22.

73. Царев М.Н. Некоторые проблемы интенсификации коксового производства. Кокс и химия, 1977, №6, с, Î7-I9.

74. Кулешов П.Я,, Еленский Ф.З. Об улучшении качества доменного кокса. « Кокс и химия, 1965, №11, с, 19-23.

75. Сеппар A.M. Обсуждаем качество кокса. Кокс и химия, 1965, №5, с. 29-34.

76. Вейнский В.В., Буторин Б.И., Матвеева Г.Н. и др. Влияние ширины печной камеры на физико-механические свойства кокса. -Кокс и химия, 1977, №8, с. 21-23.

77. Еремин И.В., Цикарев Д.А. Прогноз технологических свойств углей на основе петрографических характеристик, М.: Изд-во

78. ЦНИЭИуголь, X98I. 24 с,, ил.

79. Скляр М.Г. К итогам дискуссии об оптимальной ширине печной камеры коксовых печей. Кокс и химия, 1979, 1Р4, с. 12^16,

80. Филоненко Ю.Я., Гаврилов Н.А, К вопросу о математическом моделировании процесса производства кокса. Химия твердого топлива, 1975, №5, с. 88-92,

81. Барский В,Д., Олыпанецкий Л.Г,, Мочалова Р.В» и др. О прогнозе качества кокса по свойствам углей и шихт. Кокс и химия, 1981, №11, с. 15-18.

82. Филоненко Ю.Я., Гаврилова H.A., Працюк В.А. и др. О математической зависимости между выходами отдельных классов кокса.

83. Справочник коксохимика (под ред. А,К, Шелкова), Т,2, -М,: Металлургия, 1965, — 288 е., ил,

84. Щукин П,Я. Исследование свойств металлургического кокса, -М.: Металлургия, 1974. 184 е., ил,

85. Филоненко Ю.Я., Ливенцов В.И., Муравков П,Г. и др. Об увеличении выхода и улучшении качества доменного кокса. В кн.: Теория и практика подготовки и коксования углей. — Тематический отраслевой сборник, №5. — М.: Металлургия, 1976,с. 37-42.

86. Румшиский Л.З. Математическая обработка результатов экспе-риментав. М.: Наука, 1971. — 192 е., ил.

87. Мучник Д.А., Иванов Е.Б. Сортировка кокса, М,: Металлургия, 1968.

88. Лембах Р.В., Виноградов В.М. Состояние и перспективы развития работ по автоматизации черной металлургии. Сталь, 1983, РЗ, с. 1-4.

89. Капорулин В.В., Плешков В.И., Невмержицкий Е.В. и др. Повышение технического уровня доменного производства Новолипецкого металлургического завода. Сталь, 1983, №9, с. 7-17.

90. Лазовский И.М., Беляев Е.В., Варшавский Т.П. и др. Эффективность механической обработки кокса восточных коксохимических предприятий. Кокс и химия, 1970, №11, с. 20-24.

91. Мотт P.A. и Уиллер Р.В, Качество кокса (пер. с англ.). -Харьков Киев: Гостехиздат Украины, 1934.-304 е., ил.

92. Гончаров Б,®., Соломахин И,С. Производство чугуна, М,:

93. Металлургия, 1965. 305 е., ил.

94. НО. Филоненко Ю.Я. Определение удельной внутренней поверхности кокса по данным микроскопического анализа. Химия твердого топлива, 1972, №1, с. 136 — 138.

95. Руководство по коксованию (пер. с нем, под ред. 0, Гроскип-ского). М.: Металлургия, 1966. — Том I. — 406 е., ил.

96. Белинский С.Б., Кочубей Э.А., Муравков П.Г., Дорофеев И.М.,

97. Хасап Л.А., Филоненко Ю.Я., Макаров Г.Н. Получение металлургического кокса из шихты с повышенным участием углей марок ОС. Кокс и химия, 1974, №10, с. 13-15.

98. Тютюнников Ю.Б., Тихомиров Ю.Л., Синцерова Л.Г. и др. Свойства формованного кокса. Кокс и химия, 1971, №1, с. 18-24.

99. Кельцев Н.В, Основы адсорбционной техники. М.: Химия, 1976. — 511 е., ил.

100. Буянова Н.Е., Гудкова Г.Б., Карнаухов А.П, Определение удельной поверхности методом термической десорбции, -Кинетика и катализ, 1967, т.8, №2, с. 428-432.

101. Козловцева З.И., Макаров Г.Н. Влияние условий коксования на микроструктуру, электропроводность и реакционную способность кокса. Труды МХТИ им. Д.И. Менделеева. Вып. 28. — М., Изд-во МХТИ им,- Д.И. Менделеева, Х959, с. 89-95.

102. Еркин Л.И., Горбунова Л.И. Метод определения изменения объема коксового материала при высоких температурах. Заводская лаборатория, 1948, №7, с. 80Х-807.

103. Еркин Л.И. Взаимосвязь и взаимодействие основных явлений промышленного процесса коксования. Кокс и химия, 1970, №5, с. 20-24.

104. Мучник Д.А. Номограмма для идентификаций диспергирования кокса. -.Кокс и химия,.1979, №12, с. 18-21.

105. Мучник Д.А., Трикало А.И. Расчет аэродинамических характеристик кокса по данным ситового анализа. Кокс и химия, 1975, №10, с. 25-28.

106. Мучник Д.А., Гетьман C.B., Миндели М.Ш, и дрФ Численная характеристика диспергирования насыпной массы кокса в процессе разрушения на перепадах. Кокс и химия, 1983, №2, с, 19-23.

107. Нечаев Ю.А., Грязнов Н.С. О связи. модуля упругости с прочностью и крупностью кокса. В кн,: Производство кокса. Тематический отраслевой сборник, №4. — М,: Металлургия, 1975, с. II5-II8.

108. Нечаев Ю.А., Грязнов Н.С., Барский В.Д» Оценка влияния технологических факторов на упругие свойства и структурнуюпрочность кокса. В кн. : Производство кокса. Тематический ' отраслевой сборник, №4. — M. ï Металлургия, 1975, с. II9-I25.

109. Грязнов Н.С, Метод анализа и прогноза структурной прочности кокса. Кокс и химия, 1958, №7, с. 16-20.

110. Нечаев Ю.А., Грязнов Н.С. К прогнозу крупности кокса. Кокс и химия, 1974, PIT, с. 24-26.

111. Нечаев Ю.А., Грязнов Н.С. Определение допустимой скорости коксования углеродистых материалов, Кокс и химия, 1974, №2, с. 28-29.

112. Грязнов Н.С., Копелиович JI.B., Нечаев Ю.А. Теория коксования. Химия твердого топлива, 1977, №3, с. I04-II0.

113. Филоненко Ю.Я., Пыженков H.A., Шарипов В.Н. и др. О начальной поперечной кусковатости кокса. Кокс и химия, 1975, №2, с, 16-19.

114. Филоненко Ю.Я., Еремов В.И., Шарипов В.Н., Макаров Г.Н. Расчет термических напряжений, возникающих в коксе в процессе слоевого коксования. Кокс и химия, 1975, №4, с. 16-20,

115. Meimarakis G, Boyer А,P. Le role des semi-cokes daus les melanges a cokefier, Rev. Gesg. Thermique, Vol. 111, 1964, p. 911-936.

116. Илюшин A.A. Прикладная механика, X954, ГКЗ, с. 17-23.

117. Малинин H.H. Прикладная теория пластичности и ползучести.

118. М.: Машиностроение, 1968,.- 400 е., ил.

119. Бойков В.Н., Стронгин В,С, , Ермолова Д.И, Строительные конструкции. М,: Стройиздат, 1970, — 219 с,, ил,

120. Коняхин А.П. Исследование процесса образования трещин в коксовом пироге. Автореф. канд, техн. наук, — И., 1974,с. 21.

121. Коняхин А,П,, Фомин А,П., Шатоха И.З. Распределение напряжений, возникающих в коксовом пироге в начале его образования.

122. Кокс и химия, 1973, >-8, с. 24-27,

123. Boyer A.F., Ladam A., Soûle J.L. Repue de. «Industrie minerale.- 1953, N596, p. 592-597.

124. Тайц Н.Ю. Технология нагрева стали. 2-е изд., перераб. и доп. — М.: Металлургия, 1962. — 568 е., ил.

125. Тайц Н.Ю., Розенгафт Ю.И, Методические нагревательные печи,- M.: Металлургия, 1964. 408 е., ил.

126. Koks Trocken Kuhlung. — Bergbau, 1982, 33 N11., 579.

127. Агроскин A.A. Тепловые и электрические свойства углей. -М.: Металлургиздат, 1959. -265 е., ил.

128. Грязнов Н.С, Пластическое состояние и спекание углей. -Свердловск: Металлургиздат, 1962. 192 е., ил,

129. Обуховский Я.М,, Шейхет A.M., Гольдберг П.Я. Дилатометрия углей. М.: Металлургия, 1967, — 180 е., ил.

130. Вирозуб И.В,, Кустов Б.И. Тепловой режим коксовых печей, -М.: Металлургиздат, I960. 240 е., ил.

131. Вирозуб И.В., Лейбович P.E. Расчеты коксовых печей и процессов коксования. Киев: Высшая школа, 1970, — 248 е., ил.

132. Мочалов Р.В., Сухоруков В.И,, Мишин В,А, и др. Влияние повышения температур на качество кокса заводов Востока. В кн.: Производство кокса, — М.: Металлургия, 1972, с. 87-94.

133. Сысков К.И., Еник Г.И. Сравнительная оценка методов испытания металлургического кокса. * Кокс и химия, 1957, №7г с. 26-29.

134. Справочник коксохимика ( под ред. А.К. Шелкова). Том 2» -M.î Металлургия, 1965, -286 с,, ил.

135. Акулов П.С., Лазовский И.М., Шрейдер Э.М. и др. Сравнительная оценка качества кокса сухого и мокрого тушения. Кокс и химия, 1969, №7, с. 14-17.

136. Кручинин M.С. Технологические факторы, влияющие на улучшение качества кокса при сухом тушении. Кокс и химия, 1970, №6, с. 20-22.

137. Филоненко Ю.Я., Курбатов. A.B. 0 термическом разрушении кокса в процессе охлаждения. Химия твердого топлива, 1976, Ш, с. 62-66.

138. Jda Siró. Kokycy cak pa. Koke Cire., 1982, 31, N2, p. 92-101.

139. Скворцов A.A., Акименко А.Д., Кузелев M.Я, Нагревательные устройства, М,: Высшая школа, 1965. — 258 е., ил.

140. Лыков A.B. Теория теплопроводности. М.: Высшая школа,1967. 599 е., ил.

141. Китаев Б.И. Теплообмен в доменной печи. М. : Металлургия, 1965. — 355 е., ил.

142. Агроскин A.A., Глейбман В.Б., Гончаров Е.И. и др. Тепло- и температуропроводность каменоугольных коксов. Кокс и химия, 1973, №5, с. 21-24.

143. Казанцев Е.И. Промышленные печи (справочное руководство). М.: Металлургия, 1964. — 460 е., ил,

144. Кривандин В.А., Марков Б.Л. Металлургические печи. М.:

145. Металлургия, 1977, 464 о,, ил»

146. Теплицкий М.Г., Гордон И.В., Кудрявая H.A. и др. Сухое тушение кокса, « М,: Металлургия, I97X. 264 с,, ил.

147. Скляр М.Г, Перспективы развития процесса слоевого коксования, Кокс и химия, 1972, №12, с. 19-24,

148. Кручинин М.С., Шрейдер Э.М. Об использовании в доменном производстве кокса сухого тушения крупностью >30 мм. -Кокс и химия, 1969, PI2, с, 13-15.

149. Фиалков A.C. Формирование структуры и свойств углеграфитовых материалов. М,: Металлургия, 1965, — 288 е., ил.

150. Чалых Е.Ф. Технология и оборудование углеродистых и электроугольных предприятий, М.: Металлургия, 1972. — 432 с», ил.

151. Вегман Е.Ф., Жеребин Б.И., Похвиснев А,Н., Юсфин Ю.С. Металлургия чугуна, М.: Металлургия, 1978, — 480 с,, ил,

152. Старшинов В.Н., Орлов Ю.А., Хоружный А.Г. и др. Доменный кокс. Сталь, 1970, №11, с, 974-979.

153. Агроскин A.A., Глейбман В.Б, Тепло- и температуропроводность кускового кокса, Кокс и химия, 1975, №6, с. 15-18,

154. Зиннатулин М.Г., Телегин A.C., Варшавский Т.П. и др. Тепло-физические свойства угольных шихт в процессе полупромышленного коксования. Кокс и химия, 1978, №7, с. 26-30.

155. Грязнов Н.С., Нечаев Ю.А., Золотухин А.И. Определение модуля упругости кокса в процессе коксования углей. Кокс и химия, 1972, №7, с. 19-22.

156. Тайц Е.М., Баруздина P.C. Исследование деформируемости кокса, полученного в широком даапазоне температур. В кн. : Новые методы подготовки и коксования углей, — М,: Наука, 1964, с. 201-209,

157. Филоненко Ю.Я., Васильев C.B., Дорофеев Й.М. и др. Влияниекачества кокса на производительность доменной печи. Бюл- ¿ летень ЦНЙИЧЕРМЕШНШОРМАЩЯ, Ï97X, №21, с. 29-30.

158. Ефименко Г.Г., Гиммельфарт A.A., Левченко В.Е. Металлургия чугуна. Киев: Высшая школа, 1974. — 488 е., ил.

159. Воскобойников В.Г., Макаров Л.П. Технология и экономика переработки железных руд. М. : Металлургия, 1977 — 256 е., ил.

160. Постников B.C. Шизика и химия твердого состояния. М:: Металлургия, 1973. — 544 е., ил.

161. Вербицкая О.В., Сысков К.И, 0 термической устойчивости кокса, Кокс и химия, 1958, №7, с. 30-33.

162. Еркин Л.И. Анализ процессов формирования кускового кокса.- Кокс и химия, 1970, №7, с. 16-21.

163. Коняхин А.П., Фомин А.П,, Кулик A.A. и др. Графоаналитический метод определения ситового состава кокса. Кокс и химия, 1975, №9, с. 23-26.

164. Сперанская Г.В. Исследование формирования пластической массы из смеси газовых и слабоспекакхцихся углей. В кн. : Новые методы подготовки и коксования углей. — М.: Наука, 1964, с. 54-62.

165. David M. Mathematical models of the thermal decomposition of coal. Density, porosity and contraction behaviour. -Fuel, 1983, N5, p. 547-552.

166. Tournant R, Busso R, Boyer A.P. La fissuration des cokes. Dilatometre a grande capacite pour mesure de la contraction.- Mai 1964, p. 673-679.—V

167. Е1ркин Л.И. Анализ процесса формирования кускового кокса.- Кокс и химия, 1970, №9, с. 13-21,

168. Iasienko S., Buynowska В. Properties and structure of metallurgical formed cokes. Fuel Process. Technol., 1982, 6, N2, p. 123-135.

169. Барский В.Д., Мочалова Р.В., Грязнов Н.С. Прочность кокса.

170. Методы оценки и показатели. Кокс и химия, 1982, №4, с. 12-15.

171. Глущенко И.М. Прогноз качества кокса. М,: Металлургия, 1976. — 200 е., ил.

172. Панченко С.И. 0 физико-химической природе и термической деструкции углей. В кн.: Научные основы производства кокса. — М.: Металлургия, 1967, с. 198-204.

173. Нестеренко Л,Л., Бирюков Ю.В, 0 системе классификации каменных углей как сырья для коксования, Химия твердого топлива, 1968, №5, с. 14-25.

174. Тайц Е.М. Оценка пластичности углей при нагреве, Кокс и химия, 1958, №7, с. II-I4.

175. Бархатинова Т.Г., Штеменко 0,В., Фришберг В,Д. Методы определения вспучивания углей, В кн.: Научные основы производства кокса. — М.: Металлургия, 1967, с. 262-262.

176. Филоненко Ю.Я., Дорофеев И.М., Жижина Л.А. и др. Некоторые закономерности изменения качества кокса в зависимости от свойства коксуемой шихты. Кокс и химия, 1972, №3,с. 30-32,

177. Шапиро М.Д., Альтерман Л.С. Развитие пластометрического метода для оценки коксуемости углей и шихт. Кокс и химия,1962, №10, с. .5-11.

178. Пыжов Ю.В, Определение пластического слоя в укрупненной лабораторной установке. Кокс и химия, 1963, №7, с. 18-20,

179. Кушниревич Н.Р. Определение вязкости углей в период пластичности. Кокс и химия, 1938, №10, с. 18-20.

180. Справочник коксохимика (под ред. А.К. Шелкова). М.: Металлургия, 1964, — 490 е., ил.

181. Сысков К,И. Методика определения прочности кусковых материалов. Заводская лаборатория, 1947, №10, с, 202-205.

182. Грязнов Н.С. Пиролиз углей в процессе коксования. М,: Металлургия, 1983. — 184 е., ил.

183. Филоненко Ю.Я., Середкин А.Е., Макаров Г.Н. и др. Получение кокса из смеси углей различных бассейнов. Кокс и химия, 1977, №5, с. 17-19.

184. Скляр М.Г, Интенсификация коксования и качество кокса. -М,: Металлургия, 1976. 256 е., ил,

185. Шапиро М.Д., Альтерман Л.С., Кейтельгиссер С.Р. и др. Влияние влажности углей на свойства пластической массы. Кокс и химия, 1967, №1, с. 3-6.

186. Kiichi N, Musachi К, Haruhisa J. Кобз сэйко ruxo. -Коба Steel Eng. Perts., 1982, 32, N2, 65-68.

187. Житов Б.Н., Макаров Г.Н, Исследование влияния предварительно нагретой угольной шихты на загрузку. Кокс и химия, 1961, №12, с. 3-6.

188. Gill W.W. Prediction of coke quality. ВНР Techn. Bull., 1982, 26, N1, p. 27-30.

189. Сапожников Л.М. Каменные угли и металлургический кокс. -М.: Изд-во АН СССР, 1941. 104 е., ил.

190. Шапиро M,Д., Альтерман Л.С. Кокс природный полимер. -Химия твердого топлива, 1968, №4, с. 60-70,

191. David M. Mathematical models of the thermal decomposition of coal. Effect of blend composition on coke strength. -Fuel, 1983, N5, p. 557-570.

192. Шварц O.A. Приложение математической статистики к анализу процессов коксохимического производства. М.: Металлургия, 1962. — 262 с., ил.

193. Шапиро М.Д., Альтерман Л.С. Пластическое состояние углей как система с коллоидными свойствами. Кокс и химия, 1962,6, с. 10-14.

194. Филоненко Ю.Я,, Макаров Т.Н., Муравков П.Г, и др. Влияние содержания различных классов угольной шихты на ее насыпную массу. Кокс и химия, 1973, №12, с. 1-4.

195. Филоненко Ю.Я,, Середкин А.Е., Гаврилова H.A. и др. 0 выборе оптимальной степени измельчения угольной шихты. Кокси химия, 1978, №4, с. 11*12.

196. Аммосов A.A., Еремин В.И,, Сухенко С.И, и др. Расчет шихт для коксования на основе петрографических особенностей углей. Кокс и химия, 1957, №12, с. 9-12.

197. Станкевич A.C. Прогноз коксуемости углей и шихт на основе их генетической особенности. В кн.: Научные основы производства кокса, — М.: Металлургия, Ï967, е.,228-239,

198. Диденко В.Е., Финкелыптейн П.К,, Фоменко 0.C, и др, Лабораторный метод прогноза прочности кокса. Кокс и химия, 1973, №-6, с, 15-18.

199. Вещезеров М.М., Родионова Л.Ф., Улахович В.А. и др. Оценка качества кокса по коэффициенту газопроницаемости насыпной массы кокса, Кокс и химия, 1980, №4, с. 24-26,t ,

200. Баринов E.M. Краткий справочник доменщика. М. : Металлургия, 1965. — 211 е., ил.

201. Филоненко Ю.Я., Гаврилова H.A., Макаров Г.Н. и др. Использования метода линейного программирования для расчета рационального состава угольной шихты. Бюллетень ЦНИИЧЕРМЕ'ШН-ШРМАЦИЯ, 1973, №1, с. 34-35.

202. Станкевич A.C., Микольников И.А. Составление угольных шихт и прогноз их коксуемости на основе химико-петрографическихпараметров углей. Кокс и химия, 1973, с. 3-7.

203. Налимов В.В., Чернова H.A. Статистические методы планирования экстремальных экспериментов. М.: Наука, 1965. — 340 е., ил.

204. Новик Ф.С. Математические методы планирования экспериментов в металлургии. М.: Изд-во МИСиС, 1970. — 78 е., ил.221. y.L. Soule, Theorie mecanigue de la fissurationes. Cokes. — Bull. Soc. Prance Mecaniens, 1955, N17, p. 32-37.

205. Сапожников JI.M., Сперанская Г.В. Качество кокса, пути его улучшения и расширения базы коксующихся углей. Труды института горючих ископаемых. Том 2. — М.: Изд-во АН СССР, 1950, е.3-31.

206. Луазон Р., ФошП., Буайе А. Кокс (пер. с франц.). М. : Металлургия, 1975. — 520 е., ил.

207. Филоненко Ю.Я., Шифрин В.А. Влияние различных факторов на изменение предела прочности кокса при растяжении» Химия твердого топлива, 1976, №1, с. 33-37.

208. Духан В.Н., Грязнов Н.С. О причинах повышения прочности кокса из предварительно высушенных и нагретых углей. -Кокс и химия, 1969, Ш, с. II-I3.

209. Fachber Huttenprax. Combination of dry coke cooling and coal preheating. Metall — Weiterverarb., 1983, 21, N5Ç p. 258.

210. Тютюнников Ю.Б., Тихомиров ЮЛ., Синцерова JI.T. Свойства формованного кокса. Кокс и химия, 1971, Ж, с. 18-24.

211. Еркин Л.И., Лобанова Л.И., Бернацкая М.А. Коксование восточных углей с применением трамббввнния. Кокс и химия, 1958, №-2, с. 23-25.

212. Тютюнников Ю.Б., Синцерова Л.Г., Гаврилов В.В.' и др.* Термохимические превращения углэй при нагреве газовым теплоносителем. Химия твердого топлива, 1969, №3, с.: 3-13.

213. Филоненко Ю.Я.', Васильев C.B., Муравков П.Г. Закономерности изменения микропористой структуры кокса по высоте доменной печи. Кокс и химия, 1972, Щ, с. 27-29,

214. Филоненко Ю.Я., Васильев C.B., Хасап Л.'А.! Закономерности изменения пористой структуры кокса в доменном процессе. -Химия твердого топлива, 1974, JÊ6, с. 52-55.'

215. Перлов Н.И.;, Баранник А.Г,, Лялюк B.C. Рациональное использование кокса. М.: Металлургия, 1977. — 240 е., ил.

216. Тайц Е.М., Летова-В.К., Баруздина P.C.J 0 структуре кокса из углей отдельных марок. В кн.: Новые методы подготовки и коксования углей. — М.: Наука, 1964, с. I69-I8I.

217. Курбатова МЛ).* Исследование микроструктуры кокса, получен-ноюо в высокотемпературной корундовой печи. В кн.: Производство кокса. Тематический отраслевой сборник, JM. — LU : Металлургия, 1975, с. 125-128.

218. Хикс Г. Основные принципы планирования экспериментов. -М.: Наука, 1969. 184 с.', ил.1. УТВрШГГ^1Р0Й)1ШР ПО НАУЧНОЙ х1 РАБОТЕ^ В.Э.БРЕДИС1975 Г»

219. УТВЕР1ДАЮ" ЗАМДИРЕКТОРА Н Л М 3шинскийи -' "хГ'Щ^г^сЛА^с1. Т97|г.