Содержание

Что такое доменный шлак

Что такое шлак и для чего его применяют в строительстве

Шлак – это вторсырье, которое часто используется в строительстве в качестве наполнителя при приготовлении бетонных смесей. Промышленные отходы отличаются по химическому составу и физическим свойствам, при этом их стоимость значительно ниже других заполнителей.

Это делает шлак очень популярным материалом при дорожном строительстве. Кроме этого из вторсырья изготавливают минеральную вату, шлакоблоки, пемзу, литье и многое другое.

Благодаря использованию вторичного сырья обеспечивается безотходная технология производства стройматериала и значительно снижается уровень загрязнения окружающей среды.

Что такое шлак

Шлак – неметаллический искусственный силикат, который образуется на поверхностях различных металлов при:

- плавке сырья;

- обработке промежуточных продуктов;

- рафинировании жидких сплавов.

Также, в процессе производства, шлаки строительные образуются при восстановлении руды, в ходе извлечения из сырья флюсов.

Если говорить о химическом составе отходов металлургии, то этот материал бывает нескольких видов:

- Основным (CaO, MgO и FeO). В этом случае в материале содержится до 50% оксида кальция и порядка 10% глинозема.

- Кислотным (SiO2 и TiO2) с содержанием оксида кальция не более 42% и глинозема до 15%.

- Нейтральным (Al2O3 и ZnO) в котором присутствует порядка 45% оксида кальция.

Помимо этого, в отходах содержатся частицы кремния, алюминия, магния, марганца, серы и прочих компонентов. В зависимости от их объема шлак получает разные свойства.

Сфера применения и свойства шлака

Говоря о том, что такое шлак, стоит сказать о сфере применения этого материала. Чаще всего в строительстве используется граншлак разного диаметра:

- Более крупные гранулы используются при изготовлении шлакоблоков, отличающихся износоустойчивостью, меньшим весом и повышенными показателями тепло- и влагоизоляции. Также крупный граншлак применяют при возведении фундамента (в качестве подложки), укреплении насыпей, обработке краев водоемов.

- Из шлака более мелкой фракции можно сделать добавку для бетона или асфальта.

- Пыль и самые мелкофракционные частицы применяют в качестве добавок при производстве тротуарной плитки и минваты.

- Крошка добавляется в строительные смеси для повышения прочностных характеристик составов. Также крошку применяют для заполнения пустот в стенах.

По цвету, вторичное сырье может быть самым разным, начиная от насыщенного черного, заканчивая белым цветом. Нередко встречаются материалы перламутрового или сиреневого оттенка.

Плотность шлака колеблется в зависимости от компонентов, входящих в его состав.

| Кальция | 3,4 |

| Магния | 3,65 |

| Кремния | 2,26 |

| Железа | 5,7 |

| Марганца | 5,4 |

Соответственно, если измерять этот показатель в «кубах», то эти значения будут колебаться от 800 до 3 200 кг на метр кубический.

Удельный вес сырья (то есть масса его вещества) составляет от 2,5 до 3,6 г/см3. Приблизительно такими же показателями отличаются природные породы камней. Однако стоит учитывать, что удельный вес шлака может отличаться в зависимости от вида сырья:

- У шлакобетона этот показатель составит порядка 2-2,4 т/м3.

- Удельный вес кускового шлака колеблется от 2,1 до 2,8 т/м3.

- Если используется вторсырье в виде щебенки, то вес материала будет самым наименьшим от 1,05 до 1,6 т/м3.

Кроме этого, свойства вторичного сырья определяются его типом. Сегодня в металлургии выделяют четыре основных вида шлака: черный, цветной, топливный и химический.

Шлаки цветной металлургии

Вторичное сырье этой категории пользуется меньшей популярностью ввиду дороговизны и трудоемкости его получения. В отличие от шлаков черной металлургии, цветное сырье обладает большим удельным весом и повышенным содержанием закиси железа, объем которого может доходить до 40%. Кроме этого, в состав таких материалов входят ценные и редкие металлы.

Иногда в строительной сфере применяют отходы цветной металлургии, которые образуются при выплавке никеля и меди. Медеплавное вторсырье отличается черным цветом и не распадается. При этом его плотность составляет от 3 300 до 3 800 кг/м3, а водопоглощение колеблется в пределах 0,1-0,6%.

Никелевое сырье обладает идентичными с медеплавными отходами показателями и свойствами.

Из шлаков такого типа редко изготавливаются строительные материалы, иногда их используют при производстве литых изделий или минваты. Намного чаще на производственную линию попадают доменные шлаки.

Шлаки черной металлургии (доменные)

Сырье этого типа бывает 3 типов:

- Шлак доменный гранулированный, который получают при охлаждении чугуна во время его выплавки. Как правило, полученный граншлак используют в качестве заменителя более дорогостоящих минеральных добавок.

- Доменный шлак не гранулированного типа. Его добывают в процессе воздушного охлаждения отходов металлургии, их дробления и последующего грохочения. Полученный материал чаще всего применяется в качестве наполнителя для асфальтобетона при строительстве дорожных полотен. Кроме этого, не гранулированное сырье нашло применение в сельскохозяйственной области, где отходы используют для раскисления земли.

- Шлаковая пемза отличается тем, что она не обладает вяжущими свойствами. Поэтому это сырье чаще используют в качестве утеплителя, звукоизоляционного материала и при производстве шлакоблоков и прочих изделий из пористых и легких бетонов.

Если говорить о свойствах шлака доменного, то он отличается высоким сопротивлением к измельчению, реакционной способностью и стабильностью. По гидравлическим свойствам гранулированный шлак бывает трех сортов:

- 1 сорт. В таком материале допускается содержание оксида алюминия не менее 8%, магния не больше 15%, титана не более 4% и марганца не больше 2%.

- 2 сорт. Оксид алюминия – 7,5%, магния – 15%, титана – 4%, марганца – 3%.

- 3 сорт. Оксид алюминия – не более 7,2%, магния – 15%, титана – 4%, марганца – 4%.

Топливные шлаки

Каменноугольные и угольные шлаки, которые также часто называют золошлаками, сегодня широко применяются в промышленном строительстве. Такое сырье отличается от доменного более низким содержанием CaO и повышенным содержанием FeO. При этом угольный шлак отличается повышенной щелочностью.

Золошлак – это шлак гранулированный, который отличается черной окраской. Такой цвет образуется из-за двухвалентного железа, которое содержится в составе сырья. Встречается шлак коричневого, белого, оливкового и зеленого цвета (в зависимости от объема окисла). Для получения песка шлакового сырье измельчается, в этом случае его цвет будет серым.

Золошлаки получают в процессе сжигания различного топлива, в зависимости от типа которого можно определить, сколько вторсырья в нем содержится:

- в буром угле содержание шлака составляет до 15%;

- в каменном – от 3 до 40%;

- в антраците – до 30%

- в горючих сланцах – от 50 до 80%;

- в дровах – порядка 0,5-1,5%;

- в мазуте – не более 0,2%.

Однако стоит учитывать, вреден ли угольный шлак. Дело в том, что в этом материале содержатся радиоактивные вещества, поэтому использовать его в качестве наполнителя для бетонных стен и при организации стяжки для жилых объектов не рекомендуется.

Химические шлаки (электротермофосфорные)

Граншлаки – отходы производства фосфора, который изготавливается электротермическим методом. В таком вторсырье содержится до 98% стекла. Основу материала составляют CaO и Si02. Помимо этого в химических отходах содержатся частицы макулатуры, резиновой крошки, тряпья, полимерных материалов, попутных нефтепродуктов и многого другого. В связи с этим подобные шлаки довольно редко используются в строительстве.

Если говорить о самом распространенном типе шлаков, то это доменное вторсырье. Однако, несмотря на многочисленные преимущества, этот материал обладает и плюсами и минусами.

Преимущества и недостатки шлаков

Если говорить о плюсах и минусах вторсырья, то проще всего рассмотреть их на примере шлакоблоков. Они обладают следующими преимуществами:

- повышенной огнестойкостью;

- долгим сроком эксплуатации (порядка 50 лет);

- разнообразием характеристик и свойств в зависимости от состава материала;

- низкой стоимостью (если сравнивать с деревом или кирпичом);

- простотой обработки и укладки.

Продолжая рассматривать плюсы и минусы вторсырья, справедливо будет упомянуть и его недостатки:

- гигроскопичность (материал не стоит применять в областях, где постоянно происходят паводки);

- большую прочность, из-за которой очень сложно осуществлять прокладку инженерных коммуникаций;

- высокую теплопроводность;

- повышенное содержание кислоты и серы (на полное выветривание токсинов уходит порядка 1 года).

Поэтому перед тем, как сделать выбор в пользу этого материала стоит учесть все плюсы и минусы этого сырья. Если же вас интересует наиболее дешевый наполнитель для строительства промышленного или нежилого помещения, то можно значительно сэкономить и приобрести вторсырье.

| Пемза | 0 – 5 | 400 |

| Граншлак | 1300 | |

| Доменный (для минваты) | 40 – 70 | 400 |

| Доменный (для дорожного строительства) | 5 – 20 | 400 |

| Доменный (молотый) | 0,7 | 1500 |

Шлак доменный гранулированный: производство, состав, ГОСТ

Гранулированный доменный шлак — это отход металлургического производства. Если быть точнее, то это сырье, которое остается после плавки чугуна в доменных печах.

Что такое шлак и откуда он берется?

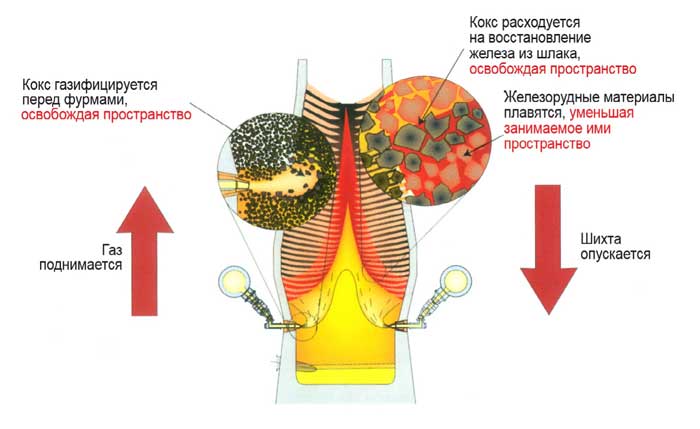

Для того чтобы произвести такое сырье, как чугун, в доменную печь необходимо загрузить определенное сырье. Такими материала стали железная руда, флюсовый камень, кокс. На выходе из печи получается всего два вещества — это чугун и шлак.

В состав доменного шлака входят такие вещества, как кварц, оксиды алюминия (переработка от железной руды), оксиды кальция и магния (отходы от флюсовых камней). Расплавленный шлак, получаемый на выходе из доменного агрегата, может иметь температуру 1500 градусов по Цельсию, а в некоторых случаях и больше.

Естественно, что требуется охлаждение материала. В настоящее время на заводах используют всего 4 основных вида обработки доменного шлака.

- Первый способ предполагает охлаждение сырья обычной холодной водой. Еще эту операцию называют вспучиванием шлака.

- При втором способе используется охлаждение вещества при помощи воздуха.

- Третий способ — это дробление.

- Четвертый — помол.

Главные компоненты материала и результаты обработки

Здесь важно отметить, что от выбора способа обработки доменного шлака будет зависеть то, какое именно вещество получится в итоге, и какими именно свойствами оно будет обладать. Каждый метод придает уникальные качества сырью.

Еще одно важное наблюдение заключается в том, что основные оксиды, которые входят в состав шлака — оксиды магния, кальция и алюминия, не встречаются в природе в свободной форме. Другими словами, их не существует, а получить их можно лишь путем переработки шлака и железной руды в доменной печи.

Помимо основных оксидов, в состав вещества входит марганец, соединения железа и серы, кварц.

К примеру, если прибегнуть к охлаждению отработанного материала воздухом, то в результате состав доменного шлака получится примерно следующим: силикаты и алюмосиликатные материалы, такие как воластонит, мелилит и мервинит.

Как проходит процесс грануляции?

Процесс грануляции вещества осуществляется методом быстрого охлаждения расплавленного сырья. Здесь важно добавить, что в некоторых случаях может добавляться процесс механического дробления либо все еще жидкого шлака, либо уже наполовину затвердевшего.

Основная цель этой операции заключается в том, чтобы переработать большие куски материала в более мелкое зерно, которое будет удобнее перерабатывать в будущем, а также повысить такое качество, как гидравлическая активность.

Это очень важная операция, поскольку именно это свойство является важнейшим, так как шлак может использоваться в качестве составляющего компонента для шлаковых цементов, а также может выступать добавкой к портландцементу.

Нужно понимать, что как такового специального производства доменного шлака не существует. Его получают только при переработке руды и прочих веществ в доменной печи.

Необходимо знать, что для грануляции отходов производства, то есть шлака, имеются несколько способов, а также устройств, осуществляющих эту операцию. В зависимости от того, какая влажность шлака получается в конечном итоге, и разделяют установки на типы. Бывают установки для мокрой, а также для полусухой грануляции.

Если осуществляется метод мокрой грануляции, то шлак, загружаемый в шлаковозные ковши в раскаленном виде, подается к железобетонным бассейнам, наполненным водой. После этого из ковшей он сливается в эти бассейны по специальным желобам. Небольшое преимущество метода заключается в том, что бассейны разделены на несколько секций.

Это позволяет вести процесс охлаждения практически непрерывно. Когда в одну секцию сливается раскаленное вещество, из другой в это же время можно выгружать уже охлажденный доменный шлак. Для отгрузки сырья на заводах имеются грейферные краны, которые подают его сразу в железнодорожные вагоны открытого типа.

После этого осуществляется доставка шлака либо на склад, либо сразу к потребителю.

влаги

Тут стоит отметить, что содержание влаги в материале зависит от общего веса доменного шлака, который проходит процесс гранулирования. Другими словами, чем более пориста структура зерен, тем больше в них остается влаги. Образование пор в затвердевшем гранулированном шлаке происходит из-за воздействия газов. Эти летучие вещества содержатся в расплавленном сырье и начинают испаряться тогда, когда понижается температура шлака, то есть при его охлаждении.

Однако здесь важно отметить, что охлаждение и затвердевание материала происходит настолько быстро, что газ не успевает испаряться из шлака. Он остается внутри в виде маленьких пузырьков, которые и создают пористую структуру зерен. Пористость, а из-за этого и влажность шлака также напрямую зависят от тех условий, которые используются непосредственно в процессе охлаждения шлака. То есть от выбора метода зависит не только конечный результат, но и сама структура.

Полусухой метод

Полусухой шлак получается при использовании метода механического дробления, а также отбрасывании в воздух предварительно охлажденного, но в то же время еще не затвердевшего шлака. Таким образом, структура материала получается намного более плотной, что существенно повышает и физический вес примерно в полтора раза, если сравнивать с тем весом, который имел бы шлак, если бы проходил через мокрую грануляцию, имея то же начальное количество вещества.

Если говорить о такой характеристике, как влажность, то у мокрого сырья это значение находится в пределах от 15 до 35%, довольно редко 10%. В то время как сухая грануляция сопровождается влажностью шлака в пределах от 5 до 10%. Если сравнивать объемный вес, то при мокром способе обработки он будет в пределах от 400 до 1000 кг/м, а при сухом — в пределах от 600 до 1300 кг/м.

Тут стоит добавить, что с повышением температуры доменной плавки будет уменьшаться итоговый вес доменного шлака.

Важно добавить, что большинство заводов использует именно мокрую грануляцию, несмотря на то, что метод обладает рядом недостатков:

- Большой расход топлива на сушку материала перед его поломкой.

- Производительность оборудования по сушке шлака низкая.

- Смерзаемость мокрого шлака в вагонах, складах и других местах хранения в зимнее время.

Доменный шлак ГОСТ 3476-74

В данном стандарте описываются все технические требования, методы испытания и правила приемки, а также способы хранения и транспортировки шлака доменного производства. Один из пунктов государственного документа касается влажности сырья. Говорится о том, что процент влажности должен соответствовать тому, который был согласован заказчиком и поставщиком. Другими словами, можно сказать, что заказчик выбирает метод грануляции материала.

Шлак доменный

Доменные шлаки — применяемый повсеместно наполнитель, пригодный для использования в строительной отрасли.

Доменные шлаки уступают сталелитейным по своему химическому составу. Взять, к примеру, процент железа, где в сталеплавильных шлаках его до 24, а в доменных значительно меньше.

Но за счет того, что у них низкая теплопроводность, доменные шлаки активно используют для изготовления термоизоляции бетонных блоков. Причем особенно эффективно их применять при относительной влажности грунта, тогда ячейки доменного шлака склеиваются между собой и образуют прочный камень.

Во многом именно за это свойство так ценят шлак, способный в естественной среде образовывать прочные соединения и создавать мощную конструкцию.

Свое применение строительной материал этой категории находит во многих направлениях, таких как гражданское строительство, прокладка автомобильных дорог и создание различных капитальных строений.

Доменный шлак — это неметаллический продукт, состоящий в основном из силикатов и алюминатов кальция. Он получается вместе со сталью (чугуном) в доменной печи в виде расплава и затем охлаждается.

При быстром охлаждении водой, паром или воздухом образуется гранулированный шлак, при медленном — комовой. Высокую гидравлическую активность доменный шлак приобретает при очень быстром охлаждении или грануляции водой.

Медленно охлаждаемый шлак успевает до некоторой степени закристаллизоваться, и его гидравлические свойства снижаются.

Молотый доменный гранулированный шлак

- молотый доменный гранулированный шлак применяется для изготовления растворов и бетонов, в производстве сухих строительных смесей, в гидротехническом, сельскохозяйственном, дорожном строительстве, а также строительстве промышленных, общественных и жилых зданий, в изготовлении искусственного конгломерата;

- молотый доменный шлак применяется для получения различных видов цемента. При получении клинкерных цементов молотый шлак используют как добавку. При получении бесклинкерных цементов молотый шпак применяется как основной компонент. В качестве бесклинкерных цементов могут выступать шлакощелочные цементы;

- доменный молотый шлак применяется как частичный заменитель портландцемента при производстве легких бетонов для производства ячеистых и пенополистиролбетонных блоков. Наиболее эффективен при производстве строительных блоков автоклавным методом при тепловлажностной обработке.

Сталеплавильный шлак

Сталеплавильный шлак — это сравнительно легкоплавкие массы, получаемые как побочный продукт при выплавке стали. По способу выплавки в печах сталеплавильные шлаки в свою очередь подразделяются на мартеновские и конверторные. Щебень для строительства получают дроблением и при необходимости рассевом сталеплавильных отвальных шлаков. Качество щебня нормируется ГОСТ 5578–94, ГОСТ3344-83.

Кислые сталеплавильные шлаки, благодаря содержанию большого количества закиси железа, окисей марганца, магния, кремнезема, отличаются от доменных шлаков способностью плавиться при более низких температурах. Закристаллизованные кислые шлаки, в частности ваграночные, обладают повышенной стойкостью в щелочных и кислых средах, а также при высоких температурах. Это позволяет применять их в качестве заполнителей в кислотостойких и жаростойких бетонах.

В дорожном строительстве щебень из сталеплавильных шлаков целесообразнее использовать в асфальтобетонных покрытиях. Щебень сталеплавильных шлаков и асфальтобетон на нем имеют высокое сопротивление износу и обладают необходимыми фрикционными свойствами, обеспечивая покрытию требуемый коэффициент сцепления. Сталеплавильные шлаки с большим содержанием фосфора перерабатывают на удобрения. По сравнению со шлаками черной металлургии шлаки цветной металлургии более тепло- и электропроводны.

Применяются сталеплавильные металлургические шлаки так же, как и обыкновенный природный щебень, в качестве заполнителя при приготовлении цементобетонов и асфальтобетонов, как насыпной грунт для выравнивания рельефа.

Благодаря низкой теплопроводности шлаки применяют как теплоизоляционную засыпку в сухих помещениях. Особенно эффективно применение сталеплавильного шлака в качестве искусственного основания под фундаменты при наличии слабых ненадежных увлажненных грунтов.

При продолжительном увлажнении зерна шлакового щебня спекаются между собой, приобретая прочность камня.

Шлак металлургический

Вещество, которое покрывает расплавленный металл и после остывания, становящийся твердым веществом называют шлаком. Металлургический шлак включает в свой состав остатки рудного материала, флюса, золы.

Шлак – это сырье для изготовления строительных материалов и конструкций. Детали и конструкции, изготовленные из этого материала обладают довольно высокой прочностью и отличаются низкой ценой, чем те которые изготовлены из натурального, природного сырья. Это привело к тому, что на металлургических предприятиях стали организовывать подразделения по переработке шлака.

Шлак получают тогда, когда расплав, в который входят остатки руды, флюса и золы начинает охлаждаться. Как правило, в составе вещества присутствуют окисел кремня, кальция и железа.

Шлаки разделяют на те, которые образуются при выработке черных и цветных металлов.

Виды или классификация шлака

При квалификации отходов металлургического производства надо помнить о том, что при изготовлении металлов получаются шлаки и золошлаковые отходы, которые состоят смеси золы и шлака, в результате сгорания угля и торфа.

Классификация шлаков довольно тщательно проработана.

Существует две базовые группы: шлаки черной и цветной металлургии.

После выплавки чугуна получаются следующие виды шлаков:

- Доменные. Они напрямую связаны с отходами, которые получаются при плавке чугуна и состоят из нескольких подгрупп — литейного, специального и предельного.

- Сталеплавильные. К этим относят шлаки, образующиеся при выплавке стали и при обработке металла. К первым относят электроплавильные, мартеновские, и ваграночные. Ко второй группе относят тигельные и сварочные.

Доменные шлаки формируются одновременно с чугуном при плавке шихты, в состав которой ходят топливный материал руда и флюс, состоящий из известняка. Шлак, из-за малой плотности отделяется от чугуна и всплывает наверх. Его отделяют от основного материала через отверстие расположенное сверху.

Это отверстие называют леткой. Шлак, сливаемый через нее не содержит в себе металла. Часть шлаковых отходов остается в нижней части печи. Их сливают после выпуска основной продукции (чугуна) отправляют на переработку.

Смысл этой переработки заключается в выделении остатков металла из полученных отходов.

Доменные шлаки отличает изменчивостью состава, который определяется составом шихты. Как правило, они на 95% состоят из окислов кремния, кальция и других материалов.

Соотношение между щелочными и кислотными окислами образует три группы шлаков.

- Содержащие в своем составе окислы железа, магния и кальция называют основными,

- Состоящие из SiO2 и Al2O3, называют кислотными.

- Промежуточная группа — равномерное присутсвие обоих видов оксислов.

Устойчивые и разлагающиеся материалы

Шлаки классифицируют и по режиму остужения пустой породы. Разница в режиме остывания обеспечивает получение разновидностей шлаков в виде:

- камней;

- гранул;

- стеклоподобных материалов.

Устойчивость — следующий критерий характеризующий шлаки. Между тем, шлаку свойственны 4 вида распада:

- Силикатный распад характерен тем, при трансформации кальциевого силиката из бета в гамма-форму совершается рост объема. В ходе распада шлаковая порода покрывается трещинками, и постепенно распадается в порошок мучного типа.

- Известковый. Это процесс является следствием гидратации извести. Чаще всего этот тип встречается среди мартеновских шлаков.

- Железистый. Этот тип напрямую связан с наличием неокисленного железа. Предельная величина составляет 1,5%. Рост процента предельной величины и наличие влаги провоцирует реакцию перехода сульфида железа в его гидроксид. Этот процесс сопровождает выделение сероводорода. В итоге объем шлака вырастает до 38%, и это приводит к появлению на его поверхности трещин.

- Марганцевый — активизация произойдет, если шлак будет находиться во влажной среде.

В первую очередь перерабатывают шлаки устойчивые к распаду. Из него производят щебень и некоторые другие строительные материалы.

Область использования и стандарты

На территории нашей страны действует ГОСТ 3476-34, определяющий технические условия к шлаку из которого изготавливают цемент. Еще один способ переработки шлаков – изготовление минеральной ваты. Сырьем служит щебень из доменного шлака, требования к нему определены в ГОСТ 18866-93. Шлаковая пемза используется как заполнитель при изготовлении бетона. Требования к пемзе определены в ГОСТ 9760-86.

Большая часть шлаков металлургического производства находит применение в дорожном строительстве. Именно для этой отрасли производят пористый щебень. Следует отметить, что уровень пористости оказывает существенное влияние на физико-механические параметры. Снижение пористости повышает его прочностные параметры.

Для уменьшения пористости применяют операцию под названием дегазация. Ее использование позволяет снизить этот параметр на 30%. Кроме этой операции применяют вакуумирование и обработку на центрифугах.

После такой обработки потребитель получает качественный и недорогой щебень, изготовленный из отходов металлургического производства.

Щебень из отходов металлургии

При строительстве дорог применяют щебень различной прочности и соответственно пористости. При сооружении дорожного покрытия щебень применяют следующим образом: под верхний слой покрытия укладывают щебень с пористостью 5 – 12%. Для нижней части полотна применяют щебень с пористостью 12-17%.

Технология изготовления

Производству щебня из отходов металлургического производства большое внимание уделяют ученые. Так в недрах Уральского института черной металлургии разработали и постоянно совершенствуют технологиям переработки металлургического шлака в строительный щебень.

Базовая технологии переработки шлака в щебень выглядит следующим образом:

- Расплавленный шлак, слой за слоем заливают в шлаковые ямы. Толщина одного слоя составляет 200 – 300 мм. Таким образом заливают пять слоев.

- Охлаждение залитой массы водой из расчета 0,5 кубометра воды на тонну шлака.

- После остужения слоя шлака его выдерживают до 8 часов. За это время происходит кристаллизация.

- По истечении обозначенного времени слои шлака разрабатывают с применением экскаватора.

- С применением сит выполняют сортировку шлака по фракциям. Если возникает необходимость, то полученный материал отправляют на дополнительное дробление. Описанная технология позволяет получать щебень, который отличается от природного тем у него хорошая адгезия к битуму, цементу и дегтю.

Цена отходов металлургического производства

На практике применяют два метода определения стоимости отходов металлургического производства. Первый метод основан на использовании так называемых ТСЦ территориальных сборников цен. Но, к сожалению, эти сборники обновляются довольно редко, и поэтому цена там указанная не всегда может соответствовать действительности. Поэтому, чаще всего, те кого интересует этот вопрос обращаются к возможностям интернета.

Стоимость металлургического шлака напрямую зависит от размера зерен. Среди компаний, которые занимаются переработкой шлака в ходу следующие цифры:

- шлак фракции 20-40 стоит порядка 1300 рублей за тонну.

- шлак фракции 40-70 стоит порядка 1000 рублей за тонну.

Доменные шлаки (свойства, состав, применение)

Подробности Категория: Д 1809

ДОМЕННЫЕ ШЛАКИ, искусственные каменистые массы, получающиеся в качестве отхода при доменном процессе от сплавления содержащейся в руде пустой породы с флюсами шихты (известняки, доломиты, глинистые сланцы, песок, иногда фосфориты и т. д. — смотря по характеру доменного процесса) и золой применяемого горючего (кокс, древесный уголь).

Общие свойства

Доменные шлаки представляют собой сплавы (твердые растворы) силикатов, алюминатов, сульфидов и некоторых солей, особенно фосфатов, различных оснований, гл. обр. кальция, магния, железа, марганца.

Получаясь в восстановительном пламени, доменные шлаки содержат свободные закиси кальция, железа и марганца, растворенные, по Джексу (Jex), в смеси анортита (известковый полевой шпат) СаО·Аl2O3·2SiO2 и волластонита CaO·SiO2. При правильно ведущемся доменном процессе цвет шлаков — светлый («спелые шлаки»): светло-серый, белый, желтоватый, зеленоватый, синеватый и т. д.

, а при сыром ходе доменной печи — черный, от большого содержания железа. Текстура шлаков тоже изменчива и бывает стекловидной, камневидной и фарфоровидной, в зависимости от состава и быстроты затвердевания доменных шлаков.

Теплота плавления 360—450 Cal, удельный вес доменных шлаков около 2,8, объемный вес и теплопроводность приведены в табл. 1.

Состав доменных шлаков весьма изменчив; предельные количества составляющих доменных шлаков, получающихся при выплавке некоторых сортов чугуна, представлены в табл. 2.

В зависимости от преобладания в составе оснований, фосфорной и кремневой кислот, доменные шлаки бывают основными, фосфатными или силикатными. Наиболее часто доменный процесс дает именно силикатные шлаки.

По числу, выражающему отношение содержания кислорода в кремнекислоте (SiО2) кислорода в основаниях RO (где R — двухвалентный элемент), согласно валовому анализу силикатных шлаков, они разделяются на виды, сопоставленные в табл. 3.

Только две из этих степеней окремнения соответствуют действительным химическим соединениям: моносиликаты — ортосиликатам (например, Ca2SiО4) и бисиликаты — метасиликатам (например, CaSiО3). Схематическое деление табл. 2 особенно хорошо отвечает продуктам металлургии цветных металлов, где содержание Аl2O3 в шлаках бывает незначительно.

При плавке на коксе доменные шлаки близки к моносиликатам (35—48% СаО, 30—38% SiО2, 6—18% Аl2O3, кроме того MgO, MnO, FeO, CaS); при плавке на древесном угле получаются по преимуществу бисиликаты.

Богатые SiО2 и Аl2O3 шлаки близки к стеклам и при быстром застывании получают стекловидную текстуру; они не имеют определенной точки плавления и при нагревании сперва проходят через состояние размягчения и затем тягучести.

Наиболее вязки шлаки, содержащие ТiO2; напротив, основные шлаки (богатые СаО и MgO), несмотря на более высокую температуру плавления, при нагреве обнаруживают меньшую вязкость; при отвердевании, особенно если охлаждение идет медленно, они выкристаллизовываются и приобретают текстуру каменистую; быстрое охлаждение делает шлаки очень хрупкими, подобными портландским цементам.

Несмотря на сложность состава, доменные шлаки во многих случаях могут рассматриваться как системы из трех компонентов — СаО, SiO2 и Аl2O3, поскольку FeO при хорошем ходе процесса по незначительности содержания не имеет значения; содержание окислов других металлов невелико; щелочноземельные окислы, особенно MgO, м. б. пересчитаны на СаО.

В отношении доменных шлаков важно знать температуру перехода их из одного состояния в другое. Эта задача сводится к изучению смесей трех главных окислов и распадается на изучение трех двойных систем; диаграммы их представлены на фиг. 1 — по Шеперду и Ренкину (Аl2O3—SiO2), фиг. 2 — по Шеперду, Ренкину и А. Л. Дену (СаО—SiO2) и фиг.

Первая система дает одно химическое соединение (силлиманит), с 1816°, и две евтектики, с температурой плавления около 1600 и 1810°. Вторая система, практически наиболее важная, дает два химических соединения — CaSiО3 с температурой плавления, 1 540° и Ca2SiО4 с температурой плавления 2130° — и евтектики с соответствующими температурами плавления 2015°, 1440° и 1326°:

Третья система дает соединения: ЗСаO·Аl2O3, плавящееся с разложением, 5СаO·ЗАl2O3, с температурой плавления 1380°, СаО·Аl2O3, с температурой плавления 1590° и ЗСаO·5Аl2O3, плавящееся с разложением.

Тройная система (фиг. 4) указанных компонентов дает два тройных соединения: CaO·Al2O3·2SiO2 c температурой плавления 1550° и соединение 2CaO·Al2O3·SiO2 с температурой плавления около 1600°.

Применение доменных шлаков

Выход доменных шлаков приблизительно равен по весу выходу чугуна и в 2,5 раза превосходит этот последний по объему. Использование огромного количества доменных шлаков (в 1910 г. мировое производство чугуна и стали выразилось числом 125530000 т, в России — 5390000 т) представляет задачу большого экономического значения.

Применение доменных шлаков основано на использовании различных технически ценных свойств их, а именно: способности отливаться и давать весьма твердый материал, вытягиваться в расплавленном состоянии тонкими и по застывании упругими нитями, давать с известковым раствором затвердевающие цементные массы, образовывать с битуминозными веществами упругие и прочные настилки дорожных полотен, давать растениям усвояемую фосфорную кислоту и т. д. Разнообразие состава доменных шлаков благоприятствует возможности наиболее рационального выбора их в каждом отдельном случае. В табл. 4 сопоставлены применения доменных шлаков и главные требования на соответствующий доменный шлак.

Цементная промышленность. Наиболее широкое применение доменные шлаки находят в цементной промышленности, куда идут более основные шлаки, состоящие из двойных силикатов извести и глинозема, в которых часть извести заменена магнезией и закисью железа, а часть глинозема — окисью железа.

Наличие в них аморфной кремнекислоты дает им способность при смешении с известью и водой образовывать нерастворимые в воде гидраты силикатов и алюминатов, служащие в качестве цементов. Доменные шлаки, идущие на гидравлические цементы, должны иметь отношение СаО : SiО2 не менее 1. Наиболее выгодным отношением СаO : SiO2 : Аl2O3 является 1 : 0,65 : 0,35. Эти доменные шлаки получаются гл. обр.

при выплавке литейных чугунов, имеют серый цвет и состав: 25—27% SiО2, 8—20% Аl2O3, до 1,5% Fe2O3, 44—52% СаО, 1—2% CaSO4, до 3% MgO, до 3% МnО, до 3% CaS, до 2% FeO. Гидравличность их значительно повышается гранулированием (см. Грануляция шлака). Измельченный в тонкую муку шлак просеивают и смешивают с порошком гашеной извести (10—15 %, в зависимости от основности).

Такой продукт называется шлаковым цементом (пуццолановым цементом). Состав его: 54—60% СаО, 20—25% SiО2, 0,6—5,0% MgO, 9—15% Al2О3 + Fe2О3, 0,8—2,6% SО3. Удельный вес его около 2,8. Шлаковый цемент относится к числу медленно схватывающихся; применяется гл. обр. при постройке фундаментов и в подводных бетонных сооружениях.

Сопротивление на разрыв у шлакового цемента без песка менее, чем у портландского, но растворы его с песком обладают нередко большим сопротивлением: сопротивление на разрыв по истечении 7 дней 14—19 кг/см2, по истечении 28 дней 20—27 кг/см2. Иногда из шлакового цемента формуют кирпичи, которые затем обжигаются в печах до спекания, измельчаются и после просеивания идут в упаковку.

Такой продукт называется настоящим шлаковым портландским цементом; он не уступает по своим качествам настоящему портландскому цементу. Наконец, встречается также т. н. смешанный цемент или железный портландский цемент — смесь настоящего портландского цемента (70%) с гранулированным доменным шлаком (до 30%).

Тепловая изоляция доменных шлаков, будучи во многих случаях весьма пористыми и состоящими, кроме того, из вещества малой теплопроводности, применяются как непосредственно, так и в виде ваты или бетонов в качестве тепловой изоляции. В табл. 1 дана сводка относящихся сюда данных.

Искусственные камни и стекольная масса. Обладая большой твердостью и прочностью, доменные шлаки дают хороший материал для производства искусственного строительного и мостильного камня. Производство ведется либо отливкой (способ Вудворта) либо цементированием (способ Зейдта).

В первом случае шлак при температуре около 1700° выливается в открытые сверху раскидные формы из литого чугуна, расположенные по окружности вращающегося горизонтального круга и при вращении его последовательно наполняющиеся расплавленной массой. Затвердевающая отливка поступает в особую печь для отжига, т. к. в противном случае образуются трещины. Стенки форм обмазывают известью, предохраняющей отливку от быстрого охлаждения и обеспечивающей отставание отливки от формы.

По твердости этот искусственный камень не уступает граниту. Он применяется в особенности в Англии и идет на мостовые и как массивы для подводных сооружений. Существуют и другие способы отливки шлаковых камней. Для получения цементированных камней гранулированный доменный шлак смешивают с гипсом, известью и окалиной железа; полученная пластическая масса прессуется и с течением времени затвердевает на воздухе.

Такие камни обладают твердостью и упругостью, допускают вбивание гвоздей, легко обтесываются, не крошатся и не разрушаются от мороза. С годами прочность и твердость их значительно возрастает (например, в 5 раз по прошествии трех лет сравнительно с камнями двухмесячными).

Доменный шлак идет также на бетонные и другие смеси с различными цементами, в частности, например, с сорелевским магнезиальным (один из видов ксилолита). Вылитый в воду расплавленный доменный шлак, или вспененный струей пара, дает искусственную пемзу, а при других приемах работ — искусственный мрамор.

Другое применение доменных шлаков -производство эмалей, глазури и полив для глиняных и металлических изделий, производство искусственных драгоценных камней (на Урале шлифуют различные подходящие по текстуре и цвету шлаки). Доменные шлаки, близкие по составу к стеклам, идут также на стекольные заводы: варка шлаков со щелочами и кремнеземом дает бутылочное стекло.

Использование доменного шлака как материала для искусственных силикатов требует предварительного обессеривания его прокалкой докрасна в воздушной струе, отмучиванием и вторичной прокалкой или выветриванием на воздухе.

Искусственное удобрение. Различные шлаки содержат в себе фосфорную кислоту, притом в легко усвояемой растениями форме, и потому служат важным видом сельскохозяйственных удобрений.

Наиболее ценен в этом отношении шлак, получающийся при переработке чугуна на сталь при основном процессе по способу Томаса и Гилькрайста — тонкий порошок серо-бурого цвета, носящий название томасова шлака (томасшлак).

Он содержит от 8 до 24% (обычно 17—18%) фосфорного ангидрида, в виде тетракальциевофосфорнокислой соли (4СаО·Р2О5), растворимой в слабых кислотах. О значительности потребления этого шлака свидетельствуют следующие числа: в 1912 г. в Европе производилось 4 млн. тонн томасова шлака — в Германии 2,5 млн. т, во Франции 679 тыс. т, в Бельгии 534 тыс.

т, в Англии 150 тыс. т, в остальных странах 150 тыс. т. Для удобрения применяются также мартеновские шлаки, искусственные фосфаты Уолтера (Wolter) или Уиборга (Wiborgh), а в некоторых случаях доменные. Однако все они содержат меньшее количество фосфорного ангидрида, и потому подмесь их к томасову шлаку считается подделкой.

Получение чугуна. Зерна чугуна в некоторых, особенно древесноугольных, шлаках иногда извлекают обратно путем раздробления шлаков, промывки и переплавки их. Шлак сварочных и т. п. печей поступает для переплавки в доменную печь.

Дорожное строительство. На постройку дорог идут кислые шлаки, которые получаются при выплавке томасова и переделочного чугуна.

А. Ю. Серк, руководствуясь германскими «Руководящими указаниями по производству и поставке доменных шлаков в качестве дорожных строительных материалов» (1928 г.

), наметил следующие приемочные технические условия: 1) дорожный шлаковый материал должен отличаться равномерным плотным и мелкокристаллическим сложением; стекловатые куски не должны превышать по весу 5% от общего количества; 2) щебень должен иметь по возможности кубическую форму и острые грани, плоские куски отбрасывают; 3) гигроскопичность шлака д. б.

не более 3% по весу; 4) явления распада в шлаковом щебне в общем недопустимы; количество распадающихся кусков во всяком случае не должно превышать 4%; 5) сопротивление сжатию, измеренное на вырезанных из шлака кубиках, должно составлять не менее 1200 кг/см3; 6) вес 1 м3 мелкого шлакового щебня при размере кусков от 3 до 6 см должен быть не менее 1250 кг.

Что это такое — цемент со шлаком, его применение, пропорции для бетона

Цемент со шлаком – строительный материал, применяемый во многих сферах для возведения наземных/подземных, подводных сооружений. Это вяжущий гидравлический компонент, производимый посредством измельчения цементного клинкера, шлака в гранулах (20-80%, но оптимально 50%) и гипса (максимум 5%).

На протяжении достаточно длительного времени в сфере строительства гранулированный шлак считали отходом, но потом начали применять шлаковые бетоны, оценив их долговечность и легкость. Материалы вторичного производства, так называемые отходы работы металлургической промышленности, с добавлением глины, гипса, смешанные с цементом, придают конструкции повышенную прочность.

Шлаковый цемент нашел широкое применение в сооружении железобетонных объектов, где установлены высокие показатели стойкости к воздействию агрессивных химических веществ. Эти бетонные смеси актуальны для монтажа монолитных построек. Так, в случае применения обычного цемента в больших конструкциях выделяется значительный объем тепла, который в процессе быстрого охлаждения может стать причиной появления деформаций и трещин. При использовании шлакобетона такой проблемы не возникает.

Самый распространенный цемент со шлаком – это созданный на соединении щелочного металла и гидросиликата Calcium, в тандеме с гидроилюмосиликатом и мелким металлургическим шлаком. Выполненные из данного материала конструкции дают минимальную пористость. Благодаря высокому качеству гидропоглощение минимально, а стойкость к низким температурам максимальная. Уже через сутки материал набирает около 30% прочности по нормативу.

Недостатки

Следует упомянуть, рассматривая цемент со шлаком, что это материал со сравнительно небольшим количеством минусов. Точнее, он один – при нарушении герметичности тары, в которой поставляется цемент, он теряет свою прочность уже через полтора месяца со дня производства.

Достоинства

Рассматривая цемент со шлаком, нужно тщательно изучить все нюансы и особенности. Несмотря на большое количество плюсов, основным достоинством шлакопортландцемента является более низкая себестоимость при прочих равных. Доменный гранулированный шлак, который появляется в качестве отходов выплавки черного металла, проявляет все те же свойства, что и обыкновенный цемент. При этом, предполагает и некоторые положительные свойства.

Основные преимущества цемента со шлаком:

- Более низкая цена при условии тех же параметров и характеристик прочности.

- Небольшой показатель плотности и удельного веса не оказывают на фундамент и перекрытия существенного давления.

- Прекрасная жаропрочность материала – диапазон нагрева доходит до +800 градусов.

- Коррозийная стойкость на высоком уровне.

- Высокая скорость затвердевания.

- Повышенный показатель морозостойкости при применении технологии пропаривания железобетонных изделий.

- Сравнительно низкая температура тепловыделения.

- Великолепная стойкость монолита к воздействию сульфатных и пресных вод, другим агрессивным средам.

Технология производства

Цемент со шлаком пропорции для бетона может предполагать разные – все зависит от требуемых характеристик и параметров, условий эксплуатации итоговой конструкции. Обычно в составе шлакоцемента есть три компонента: клинкер, гипс и шлак. Но есть шлаковый бесклинкерный цемент, в котором объем шлака может достигать 90%. Такой материал стоит меньше, но сфера применения его достаточно ограничена.

Процесс производства шлакового цемента простой:

- Высушивание шлака до уровня влажности менее 1%. В общем объеме материала его доля может варьироваться в пределах от 20 до 80%.

- Тщательный помол шлака с гипсом и клинкером в мельнице до получения тонкодисперсного гомогенного порошкообразного вещества. Одновременно осуществляется смешивание материалов и доля гипса не должна быть больше 5%.

Класс шлакоцемента определяется видом шлака – он бывает гранулированным, кислым, основным. На прочность влияет не столько физическая структура, сколько химическая формула.

Гранулированные шлаки стоят меньше, но нужно помнить, что созданный на их основе раствор будет твердеть дольше обычного и в смесь шлак не стоит вводить в объеме более 50%.

Сферы применения портландцемента со шлаком

Цемент со шлаком применение нашел в самых разных сферах. Часто используют его в строительстве подводных железобетонных конструкций, на которые будет постоянно влиять водная среда. Также материал актуален для создании сухих смесей для производства панелей для стен, других конструкций. Этот тип цемента по характеристикам соответствует портландцементу марки М500.

Классы шлакобетона и его применение:

- 10 – используется при выполнении теплоизоляционных работ

- 25-35 – актуален для строительства несущих конструкций/элементов

- 50 – лучший материал для создания наружных несущих стен, разного типа армированных перемычек, внутренних перегородок зданий и т.д.

Шлакобетон ценят за небольшой удельный вес, поэтому часто применяют на серьезных объектах. Таким образом удается существенно снизить нагрузку на конструктивные части и фундамент, сэкономить финансы и время при монтаже плит больших габаритов (за счет пониженной массы).

Основные сферы применения шлакобетона:

- Создание монолитных/сборных элементов в промышленном/частном строительстве

- Создание конструкций с необходимостью ускоренного твердения

- Производство бетонных коммуникационных труб

- Работы по монтажу дорог, где актуально быстрое схватывание раствора

- Строительство мостов, эстакад

- Замес растворов для кладки, оштукатуривания

Когда готовится цемент со шлаком, пропорции для бетона, нужно учитывать одну особенность – несмотря на все положительные свойства материала, через 3-4 десятка лет качество монолита резко снижается. Об этом моменте нужно помнить и вовремя принимать меры по предупреждению деформации конструкций/зданий.

Выбор сырья и особенности хранения

Производство шлакоцемента регулируют ГОСТы 10178-85 и 31108-2003: первый определяет марку прочности, второй – класс. При выборе материала ориентироваться лучше всего на лабораторный анализ.

Обращают внимание на пропорцию химических элементов:

- В составе доменного шлака должны быть 4 оксида: CaO, SiO2, Al2O3, MgO в общей пропорции 9:1.

- Объем оксида серы SO3 – максимум 3.5%

- В клинкере должны быть: MnO в объеме не больше 3%, также C3A и C3S

Прочность шлакоцемента гарантируется очень мелким помолом, который в ответе за быстрое твердение и высокую прочность. Именно тонкость помола влияет на активность.

Если нужно получить высококачественное вяжущее (для фундамента, к примеру) лучше применять сепараторный либо двухступенчатый помол.

В смесь для приготовления шлакобетона добавляют далеко не любое сырье. Основное требование к шлаку – отсутствие в его составе оксидов химических соединений, способных плохо повлиять на свойства материала. Обязательное требование: шлак должен быть чистым, без любого рода примесей (земли, глины, золы и т.д.). Как правило, в цемент идут шлаки металлургической/топливной промышленности.

Большое значение для чистоты и прочности шлака имеет правильное хранение: шлак перемещают минимум 3 раза в местах хранения, избавляясь от примесей серы и известей.

Материал пригоден для производства, пока в нем сохранена кристаллическая структура и отсутствуют признаки распада, появляющиеся под воздействием находящихся в атмосфере газов и влаги в процессе перехода одних соединений в другие.

Эти соединения имеют большой объем, ввиду чего при переходе разрушаются и растрескиваются куски шлака.

Класс шлакобетона зависит от величины зерен шлака – они могут варьироваться в диапазоне 5-40 миллиметров. Для получения смеси песок берут фракции максимум 5 миллиметров. Шлаковый песок повышает многие показатели бетона, в том числе прочность и плотность. Из шлакового щебня производят легкий бетон, с прекрасными показателями теплоизоляции, но низкий прочностью.

Технические характеристики

Все свойства и параметры шлакобетона определяются ГОСТ 10178-85 и зависят от используемых в производстве компонентов (их качества и объема).

Компоненты и свойства смеси:

- В клинкере должно содержаться магния максимум 5-6%, в противном случае понижается качество бетона

- Шлаки в гранулах, произведенные электротермометаморфическим или доменным путем, входят в состав в объеме 20-80% и определяют плотность, прочность и другие характеристики

- Чистый гипс, полученный естественным путем с добавлением фтора и фосфора, включается в состав в объеме максимум 5%

- Чем больше в составе шлака, тем дольше затвердевает смесь и тем меньше тепла продуцируется реакцией гидратации

- Усадка шлакового цемента такая же, как и у обычного

- Жаропрочность находится в пределах +600-800 градусов

- При условии отсутствия плотной молекулярной консистенции, а также использующихся для активации веществ после застывания шлак не станет реагировать с водой, поэтому смесь часто используют в создании конструкций в условиях повышенной влажности

Шлакопортландцемент бывает быстротвердеющим и с нормальными параметрами твердения. Для активизации процесса в материал добавляют присадки – это специальные ускорители вулканического или минерального происхождения (это могут быть пемза, пепел). Произведенный из шлака бетон готовят в таком соотношении: 4-5 частей шлака, по 2 части песка и цемента.

Конструкции/здания достигают прочности уже в течение 7-14 дней. В прохладных условиях материал твердеет медленно, поэтому для ускорения процесса используются обработка теплом, добавка специальных присадок.

Портландцемент и шлакопортландцемент – отличия

Отличия обыкновенного портландцемента и материала на базе шлака определяют сферу использования смесей. Свойства и параметры достаточно сильно разнятся, поэтому до начала работ нужно все тщательно изучать.

Чем отличается цемент со шлаком от обычного:

- Цена портландцемента намного выше стоимости смеси со шлаком.

- Портландцемент при условии отсутствия присадок быстрее набирает прочность.

- Отличается состав – в цементе со шлаком есть также гипс, в портландцемент часто добавляют различные присадки-ускорители, пластификаторы и т.д.

- У шлакоцемента менее выражена экзотермическая реакция при застывании, благодаря чему бетон почти не греется, поэтому не может использоваться при низких температурах (но и усадки, деформаций дает меньше).

- Цемент со шлаком демонстрирует меньшие показатели плотности и массы готовых конструкций.

Классификация портландцемента со шлаком

Портландцемент со шлаком делится на разные классы, каждому из которых присущи определенные технические характеристики и параметры, отраженные в нормативных документах. Ниже представлены таблицы со всеми значимыми данными, без которых невозможно выполнить расчеты и начать работы.

Приготовление бетона со шлаком

В составе шлакоцемента основными компонентами являются сам шлак, клинкер и гипс в разных пропорциях. Оптимальное соотношение указано в документах и сертификатах, процесс приготовления смеси идентичен работе с обычным цементом.

Состав смесей для приготовления шлакобетона

Чтобы получить шлакобетон средней марки, достаточно взять 4-5 частей фракционной смеси шлака, по 2 части песка и цемента. Удешевить раствор можно посредством смешивания цемента и извести в пропорции 3:1.

Как приготовить

За несколько часов до предполагаемого замеса раствора желательно увлажнить шлак водой для повышения длительности службы бетона. Потом все компоненты смешивают в нужных пропорциях, аккуратно перемешивают до однородности. Готовую массу используют в течение часа-полтора.

Шлаковый цемент – прочная и высокоэффективная смесь, которая часто используется в выполнении разнообразных ремонтно-строительных работ. Пропорции входящих в состав материалов можно менять для получения нужных свойств и характеристик.

Что такое шлак: свойства, применение, виды :

Второсортное сырье, использующееся в строительстве в качестве наполнителя для бетонных смесей и растворов, называется шлаком. Промышленные отходы разнятся в зависимости от химического состава, физических свойств, стоимости по сравнению с другими заполнителями. Эти характеристики придают шлаку популярность и высокие показатели спроса на материал в строительной индустрии. Теперь вы имеете понятие о том, что такое шлак.

Кроме основного предназначения, шлак используется для производства минеральной ваты, шлакоблоков, пемзы, литья и многого другого.

Основное преимущество использования вторичного сырья – безотходная технология производства строительного материала, позволяющая существенно понизить степень загрязнения окружающей среды.

При использовании шлакоблока количество отходов и строительного мусора, скопившегося в процессе возведения здания, существенно уменьшается за счет положительных характеристик, высокой плотности и сопротивляемости материала.

При этом шлакоблок сохраняет свою легкость и может подниматься на большую высоту для кладки.

Что такое шлак и из чего он состоит

Шлаки – неметаллические искусственные силикаты, образовывающиеся на поверхностях различных металлов в процессе:

- плавки сырья;

- обработки промежуточных продуктов;

- рафинирования жидких сплавов;

- восстановления руды;

- извлечения сырья из флюсов.

С точки зрения химического состава бывают виды шлаков:

- основные (CaO, MgO, FeO): оксида – до 50 %, глинозема – до 10 %;

- кислотные (SiO2, TiO2): оксида – до 43 %, глинозема – до 17 %;

- нейтральные (Ai2O3, ZnO): оксида – до 46 %.

В составе шлаков присутствуют и кремниевые, алюминиевые, магниевые, марганцевые, серные частицы и прочие компоненты. В зависимости от компонентного состава и концентрации веществ приобретает шлак свойства, отличающиеся характеристиками.

Свойства и область применения шлаковых материалов

Вопрос, что такое шлак, не может быть полностью раскрыт, не охарактеризовав сферу использования этого материала. В строительной индустрии приемлемо использование гранулированного шлака, отличающегося диаметрально. Крупногранулированные куски шлака на фото ниже.

Они приемлемы при отливе шлакоблоков. Материал отличается износоустойчивостью, небольшим удельным весом, тепло- и влагоизоляционными свойствами.

- из крупного граншлака возводят фундамент, укрепляют насыпи, обрабатывают края водоемов;

- мелкофракционные используются для добавки в бетонные смеси или растворы для заливки асфальта;

- пылевые измельченные мелкофракционные частицы применяются в качестве добавки в процессе изготовления тротуарной плитки, брусчатки, минваты;

- крошку добавляют в строительные смеси для повышения их прочностных характеристик, заполнения пустот в стенах.

Что такое шлак? Это вторичное сырье, которому придают разнообразные оттенки — от насыщенного черного до белого цвета. Нередко на рынке можно встретить перламутровые, даже фиолетовые оттенки шлака. Все они широко применяются в строительстве, а в сфере своего использования представляют незаменимые материалы или компонентные составы для производства блоков, растворов, бетона, заливки фундамента.

Важно знать, что плотность шлака зависит от компонентного состава смеси.

| Оксиды | Плотность, г/см3 |

| Кальциевые | 3,45 |

| Магниевые | 3,656 |

| Кремниевые | 2,265 |

| Ферумные | 5,75 |

| Марганцевые | 5,45 |

Масса и удельный вес материала

Если проводить измерение, этот показатель в м3 составит от 800 до 3200 кг/м3.

Масса вещества шлака (его удельный вес) составляет 2,56-3,65 г/м3. Примерно такие же значения свойственны природным породам камней. Удельный вес шлака отличается в зависимости от типа сырья:

- для шлакоблока – 2-2,45 т/м3;

- для кускового шлака – 2,15-2,85 т/м3;

- для вторсырья в виде щебенки – 1,05-1,65 т/м3.

Достоинства шлакоблока как строительного материала

Если говорить о положительных и негативных сторонах вторсырья, проще всего выделить их на примере шлакоблоков. У материала такие преимущества:

- повышенная огнестойкость;

- долгий срок эксплуатации (до пятидесяти лет);

- разнообразие характеристик и свойств в зависимости от компонентного состава материала;

- приемлемая стоимость материала по сравнению с деревом и кирпичом;

- простота укладки и обработки шлакоблоков.

Негативные качества шлака

Потребитель выделяет некоторые недостатки вторсырья:

- гигроскопичность, материал не подойдет для проведения работ в местах с повышенной влажностью, паводками, обильными осадками, в несколько раз превышающими норму;

- сверхпрочность, из-за которой осуществление прокладки инженерных коммуникаций становится более трудоемким;

- высокая теплопроводность;

- содержание кислоты и серы выше нормы при том, что полное выветривание токсинов происходит через двенадцать месяцев.

Перед тем как окончательно определиться с выбором материала для индивидуального, жилого или промышленного строительства определите достоинства и недостатки этого сырья, ознакомьтесь детальнее со свойствами и применением шлака. Если этот факт для вас не имеет значения, а в приоритете только дешевый материал, то можно сэкономить и приобрести вторсырье.

Цены на материалы из шлака

Сравнительная характеристика стоимости шлаков разных типов

| Тип шлака | Фракция, мм | Стоимость, руб./т. |

| Пемза | 0 – 5 | 500 |

| Граншлак | — | 1500 |

| Доменный (для минваты) | 40 – 70 | 600 |

| Доменный (для дорожного строительства) | 5 – 20 | 600 |

| Доменный (молотый) | 0,7 | 2000 |

Теперь вы знаете, что такое шлак, с чем его сравнить, насколько этот материал безопасен для жизни и здоровья человека. Теперь можно смело делать выбор в пользу наиболее приемлемого для вашего бюджета и условий строительства варианта.

Доменные шлаки в строительстве

- Доменные шлаки в строительстве

Часто в строительстве применяют доменный шлак для производства клинкера из цемента, шлакобетона, шлакокирпича, бетона и многих других стройматериалов, также и в дорожном строительстве.

Их изготовление очень выгодно, поскольку данный вид шлака является одним из отходов на отечественных металлургических заводах.

Так как в среднем его соотношение составляет около 60 процентов от веса произведенного чугуна, его много, а значит, и достаточно недорог, а высокие эксплуатационные качества позволяют использовать для различных строительных нужд.

Состав доменных шлаков

Поскольку доменные шлаки получаются искусственным путем в процессе сплавления различных примесей, в том числе и глинистых, которые входят в состав перерабатываемой руды, он обладает особым химическим составом. На него влияет состав шихты, которая используется для производства. Отличают два вида доменных шлаков:

- Основной – характерен для производства чугуна выплавляемого на коксе с высоким содержанием серы.

- Кислый – характерен для производства чугуна выплавляемого на коксе с малым содержанием серы, но более зольном.

Грануляция доменных шлаков

Гранулирование происходит в процессе резкого остужения при помощи воды или воздуха. Это делается для приостановки процесса кристаллизации и облегчения помола. Выделяются два метода гранулирования доменного шлака:

- Мокрый способ – раскаленный шлак из печи или ковша выливается в большой бассейн или специальный желоб с водой тонкой струйкой. При соприкосновении с водой он остывает, принимая форму зерен различной величины. Далее его извлекают посредством спецтехники и направляют на переработку на завод шлаковых цементов. Полученный продукт обладает повышенной влажностью (15-40%) и должен быть просушен перед началом помола. Если этого не сделать, то в процессе транспортировки в зимнее время он смерзается, затрудняя процесс погрузки или выгрузки.

- Полусухой способ – раскаленный шлак через желоб подается в специальный барабан, оснащенный мощными лопастями. В желоб под большим давлением (4-5 атм.) подается небольшой объем воды, которая охлаждает шлак, но не полностью. Далее лопасти барабана кидают полутвердую массу на дистанцию 20-25 м., способствуя охлаждению в воздухе. Данный способ позволяет получить практически сухой продукт, с влажностью 2-10%, что позволяет экономить не только на процедуре его сушки, но и облегчает транспортировку.

Как получают и используют доменный шлак

Доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов

Производство цемента из доменных шлаков основано на том, что по своему химическому составу эти шлаки, в особенности основные (богатые окисью кальция), близки к составу обыкновенного портландцемента. Например, химический состав доменного шлака одного из наших металлургических заводов: СаО—50%, MgO—1,5%; SiO2—32%, Аl2О3—13% и т. д.

Химический состав доменного шлака

Он отличается от состава обыкновенного цемента меньшим содержанием СаО и большим содержанием SiO2, A12O3 и других окислов.Эти окислы образуют в шлаке химические соединения: двухкальциевый силикат 2СаО • SiO2 (обладает вяжущими свойствами), геленит 2СаО • SiO2 • А12О3 — инертное вещество и др.

В результате резкого охлаждения (грануляции) жидкого доменного шлака получается гранулированный шлак, который, кроме указанных соединений, входящих в состав кристаллической фазы, содержит алюмосиликатное стекло, обладающее химической активностью.

Барабанная установка для полусухой грануляции шлака: 1— шлаковозный ковш; 2 — приемная ванна; 3 — желоб; 4— вращающийся барабан; 5 — гранулированный шлак

Свойства гранулированного шлака

Гранулированный шлак обладает гидравлическими вяжущими свойствами. Они проявляются при действии на тонко измельченный шлак возбудителей твердения щелочных (известь, цементный клинкер) или сульфатных (сернокислый кальций и др.).

Эти свойства шлака используются для производства шлаковых цементов посредством совместного размола гранулированного шлака с возбудителями твердения. Таким образом получают известково-шлаковый, сульфатно-шлаковый цементы и шлакопорт-ландцемент.

Кроме того, доменный шлак частично используют как сырье для изготовления обыкновенного цементного клинкера, шлакового кирпича, шлакобетона и других материалов.

Производство шлаковых цементов выгодно, так как оно основано на использовании очень дешевого сырья — отходов доменного производства — шлаков, получающихся в громадных количестав на металлгических заводах. Выход доменного шлака составляет в среднем 60% от веса выплавленного чугуна. Кроме того имеются огромные запасы старых отвальных шлаков, пользуемых для изготовления бетона в дорожном строительстве и др.

Получение доменных шлаков

Доменные шлаки получаются при выплавке чугуна в резултате сплавления глинистых и других примесей, входящих в состав руды и топлива, с известью, получаемой при обжиге известняка, вводимого в доменную печь.В зависимости от состава шихты, применяемой при производстве чугуна, получают основной или кислый шлак.

Основным считается шлак, состав которого в процентах характеризуется модулем основности Мо, превышающим 1:

Мо= CaO+MgO разделить на SiO + Al2O3 > 1

У кислого шлака Мо0,65), богатые глиноземом. Так называемый модуль активности шлака, выражающийся отношением % Al2O3 : % SiO2 должен быть у основных шлаков больше 0,17, а у кислых — больше 0,33.

Кроме того, в зависимости от сорта шлака содержание МпО должно быть не более 2—5%, а серы S

Отходы, ставшие стройматериалами

Еще не так давно в районах, где расположены металлургические и сталелитейные заводы, терриконы доменных шлаков были неизменным элементом местных пейзажей. Отвалы отходов производства не только портили ландшафт, но и наносили серьезный вред экологии. Новый взгляд на шлаки изменили ситуацию, они из разряда бесполезных отходов металлургической промышленности перешли в сегмент востребованных строительных материалов.

Доменный шлак: применение

Для общестроительных работ вторичный сырьевой ресурс используют в нескольких основных вариантах:

- Обычный отвальный. Материал отличается свойством быстро схватываться, аналогично цементу. Его используют в дорожном строительстве для отсыпки полотна, активно применяют для укрепления основания под фундамент различного рода сооружений.

- Шлаковый щебень. Его получают дроблением и грохочением шлака из отвалов. Второй способ производства щебня (литого) – это медленное охлаждение расплавленного жидкого шлака, слитого слоями. Различают мелкую, среднюю и крупную фракции материала. В зависимости от размера частиц продукт используется как наполнитель при изготовлении бетонных смесей высокой прочности, шлакоблоков. Щебень, полученный из доменного шлака, широко используют в дорожном строительстве для щебеночных оснований, балластной подушки ж/д путей, производства асфальтобетона, укрепления береговых откосов водоемов, обустройства пирсов, причалов, площадок различного назначения, производства бетонных строительных конструкций.

- Гранулированный шлак. Продукт производят методом быстрого охлаждения жидкой массы. Он обладает способностью самоцементироваться при воздействии влаги, поэтому его применяют с целью укрепления влагонасыщенных грунтов. Используют гранулы, как компонент при производстве разнообразной строительной продукции: шлакоблоков, теплоизоляционных материалов. Измельченный в порошок продукт включается в состав шлакоцемента.

От способа обработки шлака зависят такие параметры, как размеры, вес и структура, что в свою очередь обуславливает сферу его применения в различных строительных целях.

Портландцемент со шлаком

В строительной индустрии наряду с обычным цементом применяют гидравлическое вяжущее вещество на основе шлака.

Технологический процесс его изготовления заключается в тщательном просушивании вторичного сырья (влажность допускается не более 1%), которое проводится в специальном сушильном оборудовании.

Затем в мельницу загружаются цементный клинкер, гипс и шлак (лучшим вариантом считается гранулированный), все компоненты измельчаются. Степень помола – тонкодисперсный порошок. Нормы содержания шлака в шлакопортландцементе варьируются в диапазоне 20% – 60 %.

Область применения цемента со шлаком – строительство железобетонных подземных, наземных и гидротехнических сооружений, изготовление стеновых блочных конструкций, производство сухих строительных смесей и растворов.

Бетоны и фундаменты

Значительное удешевление высокопрочного бетона для изготовления многообразных конструкций можно получить, заменив щебень из природного камня на щебень из доменного шлака. Эффект экономии достигается в среднем на 20 – 30%. Для тяжелых бетонов плотность шлакового щебня должна составлять не менее 1000 кг/м3.

При использовании одновременно традиционных и шлаковых вяжущих в альянсе со шлаковыми наполнителями получают продукцию практически всех классов по прочности на сжатие. Наравне с крупнозернистыми видами бетонных смесей производят мелкозернистые, где наполнителем служит гранулированный шлак.

Вес такого шлака в 1 м3 составляет 600 – 800 кг.

Фундаментное основание из шлака имеет право на существование, однако строить его под жилой дом – не лучший вариант, крайне сложно определить его несущую способность, поскольку состав шлака и содержание в нем цементных частиц бывает разным. Чаще всего фундамент их шлака используется для возведения объектов хозяйственного назначения: гаражей, летних кухонь, сараев.

Для строительства фундаментной конструкции пригоден только отвальный тяжелый шлак – побочный продукт металлургических и сталелитейных производств. Отходы предприятий химической отрасли или ТЭЦ неприемлемы. По структуре специалисты рекомендуют выбирать рассыпчатый материал, фракции менее 5 мм.

О наличии в нем цемента свидетельствует серый оттенок массы. В идеале содержание цемента должно составлять коло 30%, это способствует успешному процессу застывания и отвердения. При увлажнении материал отлично уплотняется, уменьшая пористость будущей конструкции.

Насыпная плотность шлака составляет 1000 – 1300 кг/м3.

И еще один нюанс. Хорошую несущую способность конструкции обеспечит только свежий, дымящийся шлак, а не долго пролежавший в отвалах или мокрый.

Если на участке строительства расположены слабые грунты, то для их укрепления выполняют специальную подушку. Доменные шлаки – один из вариантов материала, используемых для этих целей. Правильно рассчитанная толщина слоя, тщательное его уплотнение и соблюдение всех правил укладки позволяет создать прочную и надежную подушку, не уступающую параметрам бетонной.

Сам процесс устройства ленточного фундамента из строительного шлака не отличается от общих правил, аналогичен процессу с применением традиционных материалов. Для упрочения конструкции основания обустраивают бетонный пояс, параметр толщины которого составляет 20 – 30 см.

Шлак в роли утеплителя

Теплоизоляция частного дома – одна из насущных проблем владельцев. Утепляют все элементы дома: стены, кровлю, перекрытия, полы и потолки. Рынок предлагает огромное количество утеплителей, каждый из которых имеет свои преимущества и используется для наружной термоизоляции или работ внутри постройки.

Среди бюджетных вариантов можно рассматривать утепление шлаком потолка. Материал засыпают на предварительно уложенную пароизоляцию, толщина слоя может варьироваться от 20 до 30 см, сверху его накрывают диффузионной мембраной. Если планируется использовать чердачное пространство для хозяйственных нужд целесообразно сделать бетонную 2-сантиметровую стяжку и деревянный настил. Средний параметр теплопроводности шлака — 0,29 Вт/м(К), что и объясняет толщину насыпного слоя.

Шлак, как утеплитель имеет свои достоинства и недостатки. К первым относят:

- пожаростойкость;

- простоту и короткие сроки ведения работ;

- невысокую стоимость.

Недостаток насыпного утеплителя – большой вес, поэтому нужно учитывать прочность конструкции перекрытия и соответствующую нагрузку, которую ему предстоит нести. Объемный вес шлака строительного в россыпи составляет 700 – 1900 кг/м3. Наилучшим видом насыпного утеплителя из шлака считается топливный вариант, получаемый в виде очаговых отходов при сжигании топлива в котлах.

Для чего еще используют шлак

Вспучивание шлаков позволяет получить гравиеподобную пемзу. Такой материал нашел применение в приготовлении легких марок бетона, используется в основаниях дорожной одежды с обработкой вяжущими. Способом литья из шлаков получают различные виды искусственных каменных материалов: брусчатку, тротуарную плитку, бордюры. Но все же основным видом продукции остается доменный щебень и гранулированный шлак.

Доменная и бездоменная металлургия

Технический прогресс постоянно менял методы получения стали. В XIX в. и первой половине XX в. последовательно сменили друг друга бессемеровский, томасовский и мартеновский процессы. Внедрение двух первых определялось составом руд и получаемого из них чугуна для передела в сталь. Возникший во второй половине XIX в. мартеновский метод был универсальным, независимым от качества чугуна и позволял выплавлять сталь разного качества (в СССР в годы индустриализации он был основным и все еще остается таковым на ряде предприятий России).

С развертыванием НТР наиболее эффективными в сталеплавильном переделе оказались два процесса. При кислородно-конвертерном способе из расплавленного чугуна и лома сталь получают за 30-35 мин вместо 6-8 часов плавки в мартеновской печи. В дуговых Электропечах из лома и чугуна процесс плавки требует 50-70 мин. Поэтому в середине XX в. началось быстрое и широкое внедрение кислородно-конвертерного способа. К 1997 г. его доля в производстве стали в мире достигла 60%. Мартеновские печи теперь дают в мире всего 7% стали, и их быстро выводят из эксплуатации.

Сооружение кислородно-конвертерных цехов с одновременным демонтажем мартеновских требует больших капитальных затрат. Поэтому даже промышленно развитые страны с мощной металлургией вели реконструкцию на протяжении четверти века: Япония завершила переход на конвертерный способ получения стали в начале 70-х гг., ФРГ, Великобритания и Франция — к началу 80-х, а США только к 90-м гг. В России и КНР он все еще продолжается. Конвертерный способ коренным образом изменил всю структуру сталелитейной промышленности мира в целом и отдельных стран. В США на него приходится 61% выплавляемой стали, во Франции — 64, Японии — 68. Великобритании — 74, ФРГ — 76, а в Люксембурге — 100% (7, с. 455).

Электросталеплавильный — второй по значению процесс в производстве стали. Его развитию способствовали сравнительно небольшие затраты даже на крупные электродуговые печи, быстрый их ввод в строй, широкое использование лома. Росту получения электростали благоприятствовало сооружение многих миди- и минизаводов. Это обусловило экономические выгоды от внедрения данного процесса (доля электростали в мире — 33%). Значительное влияние оказывает и величина стоимости электроэнергии, особенно на ГЭС. В странах молодой черной металлургии (о. Тайвань, Республика Корея, Бразилия и др.) на электросталь приходится от 50 до 100% выплавки металла, а в основных странах — продуцентах стали (Япония, США, государства Западной Европы) от 24 до 40% (Италия — 58%).

В сталеплавильном производстве особое значение приобрел экономически эффективный метод непрерывной разливки стали. Его установки впервые были разработаны и внедрены в СССР и получили широкое распространение в мире. Они сокращают отходы производства («обрези») на 20-30%» уменьшая затраты на их переплавку. В 1995 г. этим методом в мире разливалось 76% всей стали. В Японии, Франции, ФРГ, Италии на установках непрерывной разливки стали (УНРС) разливали всю выплавленную сталь.

Новой технологией революционного значения для черной металлургии является получение стали непосредственно из металлизированных окатышей, минуя выплавку чугуна. Экономические и экологические преимущества этого процесса (прямого восстановления железа — ПВЖ) очевидны. Темпы роста производства, способом ПВДК значительно выше, чем доменного: в 1995 г. в мире было получено 31 млн. т. металла. Установки ПВЖ требуют значительного количества энергии (преимущественно природного газа). Это стимулировало размещение их в избыточных по топливу странах и регионах. На Азию приходится 40% полученного по этой технологии металла, Южную Америку — 35%. В крупных продуцентах стали в Северной Америке, Западной Европе, а также в России возникли лишь отдельные опытные заводы.

Как и в производстве чугуна, в мировой географии получения стали произошли большие изменения. Новые технологии выплавки стали, особенно на малых предприятиях, позволили размещать их вне старых традиционных центров и районов металлургической промышленности развитых стран мира. Очень сильное влияние они оказали на создание сталеплавильных предприятий в новых индустриальных странах, где их сооружали в малоосвоенных в промышленном отношении местностях, зачастую не располагавших первичным сырьем для металлургического производства. Так, значительное количество стали (до 2,5 млн. т в 1995 г.) дает Саудовская Аравия.

За 1950-1995 гг. главным результатом сдвигов в географии мировой сталеплавильной промышленности был ее мощный рост в странах Восточной Европы и Азии. Их суммарная доля в выплавке стали увеличилась с 22 до 55%. Однако темпы роста были меньше, чем в получении чугуна в этих регионах, что объясняется более узким рыночным спросом на сталь в условиях недостаточно развитого машиностроения. Одновременно более чем вдвое снизился удельный вес западных регионов — с 77 до 37%. В Южной Америке, Африке и в Австралии выплавка стали росла быстрее, чем чугуна: там появились также крупные продуценты металла. Существенные сдвиги произошли в получении стали среди стран мира. Длительное лидерство США завершилось в середине 70-х гг., когда первенство перешло к СССР и удерживалось им до 1991 г. С распадом СССР вперед вышла Япония, а с 1997 г. — КНР.

БЕЗДОМЕННАЯ ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ СТАЛИ

В нашей стране такая технология впервые освоена на Оскольском электрометаллургическом комбинате. Суть её заключается в приготовлении из железорудного концентрата окисленных окатышей, их металлизации и последующей выплавки стали. Железную руду вначале обогащают – содержание железа увеличивается с 34 до 74%. К полученному концентрату добавляется глинистое вещество, которое во вращающихся барабанах (окомкователях) склеивает частицы концентрата в комочки – сырые окатыши диаметром 1–2 см. Для придания окатышам необходимой прочности их обжигают на конвейерной машине.

Далее окатыши направляются в шахтные установки металлизации, где и происходит прямое восстановление железа. Шахты представляют собой высокие (64 м) цилиндрические башни с внутренним диаметром 5 м. К нижней части башни подводится горячий (500-800˚С) восстановительный газ. Он представляет собой природный газ, очищенный от серы и подвергнутый углекислотной конверсии, в результате которой метан и другие углеводороды превращаются в СО и Н2, являющиеся сильными восстановителями. При продувке этой смесью железо восстанавливается, и окатыши становятся металлизованными с содержанием более 90% Fe.

Металлизованные окатыши подают в электроплавильные дуговые печи, в которых получают высококачественную сталь. Слитая в ковши сталь подвергается вакуумированию, продувке аргоном и обработке рафинирующими порошками, отчего её качество ещё более повышается.

Бездоменная металлургия позволяет отказаться от постоянно дорожающего и становящегося всё более дефицитным кокса, от сложного хозяйства коксохимических, агломерационных и доменных цехов. Полученная сталь содержит значительно меньше серы и фосфора, попадающих в обычную сталь из руды и чугуна. Бездоменная металлургия выгодно отличается и в экологическом отношении, т.к. исключает загрязнение окружающей среды сернистыми газами и другими вредными веществами.

ОСНОВЫ ТЕХНОЛОГИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ, ЛИТЕЙНОГО ПРОИЗВОДСТВА И СВАРКИ

ХАРАКТЕРИСТИКА ОСНОВНЫХ СПОСОБОВ ОМД

Обработкой давлением называют технологические процессы изготовления изделий или заготовок путём пластического деформирования материалов приложенным извне усилием.

Достоинствами ОМД являются высокая производительность, экономный расход металла, улучшение механических свойств металла.

Основными видами ОМД являются: прокатка, волочение, прессование, свободная ковка, объёмная и листовая штамповка.

Не нашли то, что искали? Воспользуйтесь поиском: