Содержание

Основа стали и чугуна – Металлическая основа — чугун — Большая Энциклопедия Нефти и Газа, статья, страница 1

Производство черных металлов из железной руды — сложный технологический процесс, который может быть условно разделен на две стадии. На первой стадии получают чугун, а на второй — его перерабатывают в сталь.

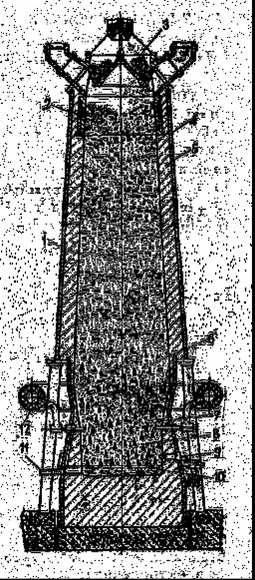

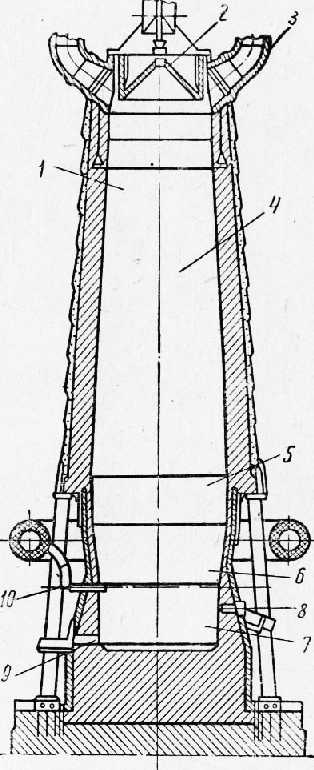

Чугун выплавляют в доменных печах (рис.1). Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Железные руды — горные породы содержащие железо в виде химических соединений с кислородом и другими элементами. В состав железных руд, кроме того, входят и другие соединения в виде кремнезема, глинозема, известняка и т. п. (объединяемые общим понятием — «пустая порода»). Обычно для производства чугуна используют магнитный железняк (Fe3O4) с содержанием железа до 70%, красный железняк (Fe2О3 ), содержащий до 65 % железа, и бурый железняк (2Fe2О3 2H2О), содержащий до 60 % железа. Топливом в доменном процессе служит кокс, получаемый при сухой перегонке (сжигание без доступа воздуха) коксующихся каменных углей. Флюсы (плавни) — известняки, доломиты, песчаники применяют для понижения температуры плавления пустой породы и перевода ее и золы топлива в шлак.

Доменная печь представляет собой шахту, снаружи покрытую металлическим кожухом и изнутри футерованную огнеупорным кирпичом. Печь через верхнюю часть, называемую колошником непрерывно загружают шихтой, чередуя слои руды, флюса и топлива. Для поддержания горения топлива в нижнюю часть печи — горн через фурмы подают под давлением нагретый воздух.

Рис.1. Схема доменной печи

— шахта; 2 — колошник; 3 — загрузочное устройство; 4 — металлический кожух; 5 — футеровка;6 — цилиндрическая часть печи; 7 — заплечики; 8 — горн; 9 — шлаковая летка; 10 — чугун;11 — летка для выпуска чугуна; 12 — воздухоподающая труба

Процесс этот может быть представлен следующими химическими уравнениями:

6FeO + 6CO = 6Fe + 6CO

Восстановление железа из его оксидов происходит во время движения шихты под действием собственной массы от верхней части печи к нижней. В нижней части печи при 900-1100°С часть восстановленного железа соединяется с углеродом, в результате чего получается карбид железа Fe 3C. Этот процесс называют: науглероживанием. При температуре около 1150°С начинается плавление науглероженного железа, и образовавшийся жидкий чугун стекает в горн печи. Сюда же стекает расплавленный шлак, который как более легкий материал всплывает над чугуном. Расплавленные чугун и шлак периодически выпускают через специальные отверстия — чугунную и шлаковую летки, причем сначала выпускают шлак, а затем — чугун.

Чугун в расплавленном состоянии подают к разливочным машинам для отливки в «чушки» или в специальных ковшах доставляют в сталеплавильные цехи, где его перерабатывают в сталь. Жидкий шлак из доменной печи используют для производства шлаковой пемзы, гранулированного шлака, каменного литья или сливают в отвал. Побочным продуктом доменного производства является колошниковый газ, который применяют для нужд металлургической промышленности.

Современными способами производства стали являются конвертерный, мартеновский и электроплавильный (в электропечах).

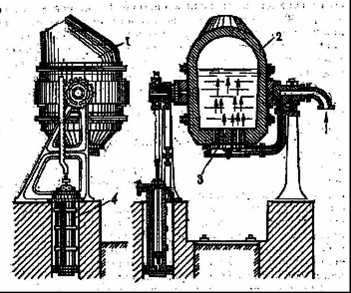

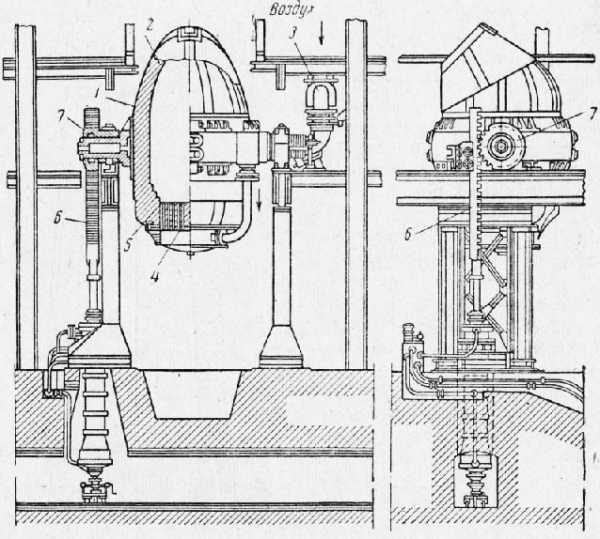

По конвертерному способу сталь получают в печах — конвертерах. Конвертер — стальной футерованный сосуд грушевидной формы, поворачивающийся вокруг горизонтальной оси на двух цапфах. В нижней части конвертера имеются фурменные отверстия для подачи воздуха под давлением 0,2-0,25 МПа (изб.). Жидкий передельный чугун заливают из ковша в конвертер, после чего через фурменные отверстия пропускают воздух, обогащенный кислородом. Под воздействием воздуха в расплавленном чугуне образуется закись железа FeO, которая реагирует с примесями (кремнием, марганцем, фосфором), образуя оксиды, которые переходят в шлак или выгорают, а закись железа при этом восстанавливается до чистого железа. Этот процесс продолжается всего 15-30 мин, что является большим преимуществом данного способа. Емкость современных конвертеров достигает 600 т. Этот способ отливки стали высокопроизводителен и наиболее экономичен.

Конвертерную сталь используют для изготовления строительных профилей, сортовой и листовой стали, проволоки и т.д.

Рис.2. Схема конвертера

— вращающийся грушевидный сосуд; 2 — футеровка; 3 — фурменные отверстия для подачи воздуха;4 — поворотный механизм

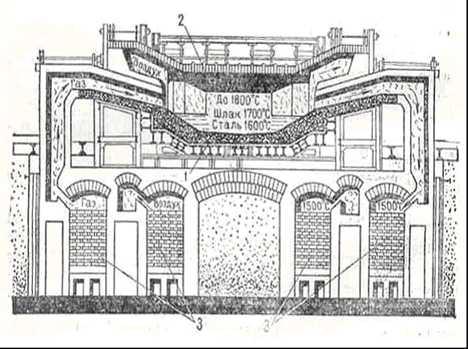

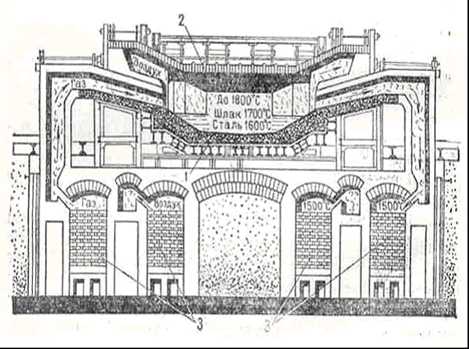

Мартеновский способ получения стали в настоящее время наиболее распространен. Мартеновская печь представляет собой агрегат, рабочее пространство которого имеет форму вытянутой в горизонтальном направлении камеры. Нижнюю часть камеры, имеющей вид ванны, называют подом. Его делают набивным из огнеупорных материалов, а стенки и свод печи выкладывают из огнеупорного кирпича. В верхней части имеются каналы, соединяющие рабочую камеру с газовыми и воздушными регенераторами. Емкость современных мартеновских печей до 1000 т.

Твердый или расплавленный чугун с добавкой скрапа (металлолома) или руды плавится в мартене за счет сжигания топлива — смеси колошникового газа или генераторного газа с воздухом. Для повышения теплового эффекта газ и воздух предварительно нагревают в регенераторах, применяют кислородное дутье. Примеси — кремний, марганец и фосфор окисляются закисью железа FeO, образовавшейся в расплаве, переходят в оксиды и удаляются в виде шлака, а закись железа переходит в чистое железо. Серу из расплава удаляют при помощи известняка, вводимого в качестве флюса. Углерод при высоких температурах выгорает. Образующийся в процессе выплавки стали шлак скапливается на поверхности жидкого металла и его периодически удаляют.

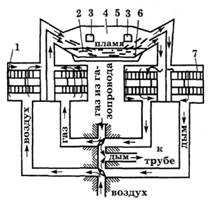

Рис.3. Схема мартеновской печи 1 — под; 2 — свод; 3 — регенераторы

Во время выплавки стали, продолжающейся 4 — 8 ч, в ее состав вводят различные добавки — ферросплавы, например феррохром, феррованадий, получая тем самым легированную сталь. Химический состав расплава контролируют путем систематического отбора проб для анализа. После получения стали заданного химического состава ее выпускают в ковш, а из него разливают по изложницам — чугунным или стальным формам.

Мартеновская сталь отличается от конвертерной более высоким качеством. Ее широко применяют для изготовления строительных конструкций (ферм, подкрановых балок, мостов, рельсов и др.), а также для высокопрочной арматуры.

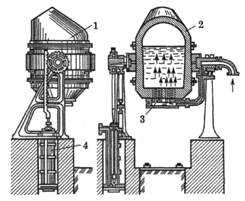

Электроплавка — наиболее совершенный способ производства специальных и высококачественных сталей. Сталь выплавляют в дуговых или индукционных электропечах. Наиболее распространены дуговые электропечи емкостью до 200 т.

В качестве сырьевой шихты для электроплавки стали используют как стальной скрап и железную руду, так и жидкие стали, поступающие из мартеновской печи или конвертера. Кроме того, в состав шихты вводят флюсы и легирующие добавки. Источником тепла является электродуга, образующаяся между вертикально установленными угольными электродами и расплавленным металлом. По существу протекающих процессов электроплавка не отличается от мартеновского способа производства стали. Однако существенным недостатком электроплавки является низкая производительность и высокая себестоимость стали.

В последние годы начинают применять комбинированные способы производства стали с использованием последовательной выплавки стали в кислородных конвертерах, а затем в основных мартеновских печах, где происходит получение стали заданного химического состава. Для сокращения расхода электроэнергии при производстве стали вначале используют для нагрева и расплавления мартеновскую печь, а затем для окончательной доводки стали до заданных свойств — электропечь.

Перспективна технология получения губчатого железа непосредственно из руд путем продувки их под давлением водородом или смесью водорода с оксидом углерода с последующим выделением железа.

Чугунное литье

Свойства и марки чугуна. В зависимости от содержания примесей и скорости охлаждения получают два основных вида чугуна: белый и серый. Эти наименования соответствуют цвету чугуна. Белый чугун имеет высокую твердость, но он весьма хрупок; его применяют для получения ковкого чугуна и стали. Серый чугун в расплавленном состоянии обладает хорошей текучестью и легко заполняет формы, дает малую усадку при затвердевании, а также легко поддается механической обработке. Серый чугун используют для литья разнообразных строительных изделий. Разновидность серого чугуна — модифицированный черный чугун. Его получают за счет введения в жидкий чугун добавок (модификаторов). Этот чугун обладает повышенными механическими свойствами.

Серый, а также модифицированный чугун, маркируют буквами СЧ, например, СЧ12-28, СЧ18-36, СЧ28-48 и СЧ32-52. Первая цифра марки чугуна показывает допустимый предел прочности при растяжении, а вторая — при изгибе (в кгс/мм°). Серый чугун, используемый для отливки изделий, работающих главным способом на сжатие (колонны, опорные подушки, канализационные трубы, тюбинги и др.) характеризуется пределом прочности при растяжении 120 — 210 и при изгибе 280 — 400 МПа. Значительно реже в строительстве используют высокопрочные и легированные чугуны.

Чугунные изделия. Чугунные литые изделия изготовляют различными способами, среди которых наиболее простым является литье в формы. Прогрессивные формы литья чугуна — под давлением и центробежный. Путем отливки из серого чугуна получают элементы строительных конструкций, работающих на сжатие (колонны, опорные подушки, арки, своды, тюбинги метрополитена, плиты для полов промышленных зданий и т. п.). Серый чугун используют для литья печных приборов (топочные дверцы, задвижки, колосники, решетки), а также архитектурно-художественных изделий.

Виды и свойства сталей

Стали для строительных конструкций разделяют на виды и маркируют условными обозначениями, в которых отражается состав и назначение стали, механические и химические свойства, способы изготовления и раскисления.

Маркировка сталей. По стандарту марку углеродистой стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 7. Качественные углеродистые стали маркируют двузначными цифрами, показывающими содержание углерода в сотых долях процента (0,8; 25 и т.д.). В обозначение марок кипящей стали добавляют <кп>, полуспокойной — <пс>, спокойной — <сп>, например Ст3сп, Ст5пс, Ст2кп.

В отличие от маркировки углеродистых сталей буквы в марке низколегированных сталей показывают наличие в стали легирующих примесей, а цифры — их среднее содержание в процентах. Предшествующие буквам цифры показывают содержание углерода в сотых долях процента. Для маркировки стали каждому легирующему элементу присвоена определенная буква:

С — кремний, В — вольфрам, Г — марганец, Ю — алюминий, Х — хром, Д — медь, Н — никель, К — кобальт, М — молибден.

Первые цифры марки обозначают среднее содержание углерода (в сотых долях процента для инструментальных и нержавеющих сталей. Буквой указан легирующий элемент и последующими цифрами — его среднее содержание, например, сталь 3Х13 содержит 0,3% С и 13% Сr, марки 2Х17Н2 — 0,2 % С, 17 % Сг и 2 % Ni. При содержании легирующего элемента менее 1,5 % цифры за соответствующей буквой не ставятся: 1Г2С, 12ХН3А. Буква А в конце обозначения марки указывает на то, что сталь является высококачественной, буква Ш — особо высококачественной. Например, легированная конструкционная сталь марки 1Г2С содержит 0,1 % углерода, 2 % марганца и 1 % кремния.

Углеродистые стали. Сталь углеродистая обыкновенного качества — сплав железа с углеродом. В ее составе также присутствуют в небольшом количестве примеси: кремний, марганец, фосфор и сера, каждая из которых оказывает определенное влияние на механические свойства сталей. В сталях обыкновенного качества, применяемых в строительстве, углерода содержится 0,06-0,62 %. Стали с низким содержанием углерода характеризуются высокой пластичностью и ударной вязкостью. Повышенное содержание углерода придает стали хрупкость и твердость.

Для повышения качества строительных сталей в сплавы добавляют примеси — марганец и кремний. Содержание марганца обычно 0,25 — 0,9%; он повышает прочность стали без значительного снижения ее пластичности. Кремний, содержание которого в обыкновенных сталях не превышает 0,35%, не оказывает существенного влияния на свойства стали. Фосфор и сера являются вредными примесями. Фосфор делает сталь хрупкой (хладноломкой), в связи с этим содержание его в строительных сталях не должно превышать 0,05%. Присутствие серы в количестве более 0,07 % вызывает красноломкость стали, а также снижает ее прочность и коррозионную стойкость. Основные характеристики качества углеродистой стали — пределы текучести и прочности при растяжении, а также величина относительного удлинения. Все эти показатели (кроме относительного удлинения) с возрастанием марки стали увеличиваются.

Наиболее широко в строительстве используют сталь марки СтЗ, которая идет на изготовление металлических конструкций гражданских и промышленных зданий и сооружений, опор линий электропередач, резервуаров и трубопроводов, а также арматуры железобетона. Качественные конструкционные углеродистые стали применяют, как правило, в машиностроении, а инструментальные углеродистые стали для изготовления различных режущих инструментов.

Легированные стали. Низколегированные стали наиболее часто применяют в строительстве. Содержание углерода в них не должно превышать 0,2 %, так как с его возрастанием понижаются пластичность и коррозионная стойкость, а также ухудшается свариваемость стали. Легирующие добавки влияют на свойства стали следующим образом:

· марганец увеличивает прочность, твердость и сопротивление стали износу;

· кремний и хром повышают прочность и жаростойкость;

· медь повышает стойкость стали к атмосферной коррозии;

· никель способствует улучшению вязкости без снижения прочности.

Низколегированные стали имеют более высокие механические свойства, чем малоуглеродистые. Стали, содержащие никель, хром и медь, высокопластичны, хорошо свариваются, их с успехом используют для сварных и клепаных конструкций промышленных и гражданских зданий, пролетных строений мостов, нефтерезервуаров, труб и др.

Наибольшее применение в строительстве для изготовления металлических конструкций получили низколегированные стали марок 10ХСНД, 15ХСНД, 10Г2СД и др.

Средне- и высоколегированные стали используют в строительстве только тогда, когда нужно обеспечить конструкциям высокую коррозионную стойкость. Для этого конструкции изготовляют из специальной нержавеющей стали, например, хромоникелевой и хромоникелемарганцевой.

Свойства сталей. Среди физических свойств сталей наибольшее значение имеют истинная плотность, температура плавления, теплоемкость, теплопроводность, коэффициент температурного расширения (некоторые из перечисленных свойств уже рассматривались).

Температура плавления — температура, при которой сталь из твердого состояния переходит в жидкое. Температура плавления железа 1535°С, но при введении в его состав углерода и других элементов она изменяется. Например, чугун с содержанием 4,3 % углерода плавится около 1130°С.

Коэффициент температурного расширения — показатель относительного удлинения стального образца при повышении температуры на 1° равен (11 — 11,9) 10-6°С. Механические свойства сталей характеризуются пределом прочности при растяжении, пределом текучести, относительным удлинением, твердостью и ударной вязкостью.

Испытание стали на растяжение, с одновременной оценкой ее упругости, производят на образцах в форме стержня круглого или прямоугольного сечения. Для этого используют разрывные машины, снабженные приспособлением для записи диаграммы растяжения образца (рис.4). По вертикальной оси диаграммы откладывают растягивающую нагрузку, а по горизонтальной — соответствующее приращение длины образца. На диаграмме растяжения прямой участок (от начала координат до точки 1) показывает, что удлинение l испытуемого образца прямо пропорционально приложенной нагрузке Р1. Максимальное напряжение, при котором сохраняется прямая пропорциональность между удлинением образца и приложенной нагрузкой, называется пределом пропорциональности пр. Деформации образца, в котором напряжения не превышают предел пропорциональности, являются упругими, и при снятии нагрузки восстанавливается первоначальная длина образца. При незначительном повышении нагрузки до Р2 (точка 2) образец начинает вытягиваться (сталь <течет>), хотя нагрузка остается постоянной, что соответствует горизонтальной площадке на диаграмме. Напряжение, при котором появляется текучесть стали, называется пределом текучести т. Образец приобретает остаточные деформации, т. е. деформации, остающиеся в образце после снятия нагрузки.

Рис.4. Диаграмма растяжения стали

При дальнейшем увеличении нагрузки до Р наступает разрыв образца (точка 3). Максимально достигнутое при этом напряжение в образце называется пределом прочности стали р, МПа, который вычисляют по формуле

где Р — наибольшая нагрузка, Н; Fo — первоначальная площадь поперечного сечения образца, мм 2 .

Относительное удлинение образца при испытании на разрыв характеризует пластичность стали, т. е. способность приобретать значительные остаточные деформации без разрывов и трещин. Относительное удлинение б,.%, определяют по формуле

где l0 — расчетная (начальная) длина образца, мм; l1 — длина образца после разрыва, мм.

Испытание на растяжение является основным при оценке механических свойств сталей, применяемых в строительстве.

Твердость — способность стали сопротивляться вдавливанию в нее других, более твердых тел, например алмазного конуса или стального шарика.

Ударная вязкость — свойство стали противостоять динамическим (ударным) нагрузкам. Ее величина определяется количеством работы, необходимой для разрушения стального образца на маятниковом копре.

Среди химических свойств стали наиболее важным является коррозионная стойкость, которая характеризует способность сталей сопротивляться разрушающему действию окружающей среды.

Технологические свойства показывают способность сталей к обработке давлением, резанием, литьем, сваркой и др.

Основное технологическое испытание стали — испытание ее образцов на загиб в холодном состоянии под воздействием равномерно возрастающей нагрузки. Различают следующие виды испытаний: загиб до определенного угла, загиб вокруг оправки до параллельности сторон, загиб до полного соприкосновения сторон (вплотную). Признаком того, что образец выдержал испытание, служит отсутствие в нем после загиба трещин, расслоений или излома.

Термическая обработка улучшает физико-механические свойства стали. Различают следующие виды термической обработки: закалку, отпуск, отжиг, нормализацию.

Закалка заключается в нагреве стали до 800-900°С и небыстром охлаждении ее в воде или масле. Закалка увеличивает прочность и твердость стали, но снижает ударную вязкость. Отпуск закаленной стали — медленный ее нагрев до 200 — 350°С, выдержка при этой температуре с последующим медленным охлаждением на воздухе. При отпуске стали снижается твердость, но повышается вязкость. Отжиг — нагрев стали до определенной температуры, выдержка и медленное охлаждение в печи. Отжигают сталь для снижения твердости и повышения ее вязкости. Нормализация стали — разновидность отжига, состоящая из нагрева ее до температуры ниже температуры закалки, выдержки при этой температуре и охлаждения на воздухе. Нормализация повышает твердость, прочность и ударную вязкость стали. Для увеличения прочности и твердости поверхностных слоев стальных изделий производят поверхностную закалку токами высокой частоты, а также цементацию стали, т. е. насыщение углеродом ее поверхностного слоя при нагреве в углеродистой среде.

Изделия из стали

Изготовление стальных изделий. При изготовлении стальных изделий расплавленную сталь разливают по изложницам. Вынутые из них стальные слитки подвергают обработке давлением. Обработка давлением основана на высоких пластических свойствах стали. При этом изменяется не только форма стального слитка, но и его свойства. Существуют следующие способы обработки стальных слитков давлением: прокатка, волочение, ковка, штамповка, прессование.

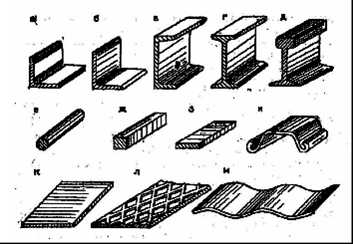

Прокатка — наиболее распространенный способ изготовления профилированных стальных изделий. При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в холодном состоянии. Сортамент стали горячего проката — сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь периодического профиля и др.

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т.д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование — процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получить профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Виды стальных изделий. Металлообрабатывающая промышленность выпускает обширную номенклатуру различных стальных изделий.

Прокатную угловую сталь выпускают в виде равнобоких и неравнобоких уголков с шириной полок 20- 250 мм; швеллеры — высотой 50-400 мм при ширине полки 32 — 115 мм; двутавры — как обыкновенные, так и широкополочные. Высота обыкновенных двутавров 100- 700 мм, широкополочных — до 1000 мм. Отношение ширины полок к высоте колеблется от 1:2 (при малой высоте) до 1:3 (при большой высоте).

Профильную сталь применяют для изготовления при помощи сварки или клепки разнообразных стальных строительных конструкций (каркасы и фермы промышленных и гражданских зданий, пролетные строения мостов, балки перекрытий, опоры линий электропередач, фонари освещения зданий и т, д.). Кроме того, из прокатной и штампованной стали специальных профилей выполняют оконные переплеты промышленных и общественных зданий.

Прокатную сталь квадратного сечения, а также полосовую сталь используют для различных целей. Круглую сталь в основном употребляют в качестве арматуры для железобетона.

Прокатная листовая сталь имеет ряд разновидностей: прокатная толстолистовая шириной 600 — 3800 и толщиной 4 — 160 мм; прокатная тонколистовая шириной 600 — 1400 и толщиной 0,5 — 4 мм; листовая кровельная, в том числе оцинкованная; шириной 510 — 1500 и толщиной 0,5 — 2 мм, а также листовая волнистая и рифленая.

Прокатную сталь для шпунтованных свай выпускают разнообразных профилей; ее применяют для гидротехнического строительства.

Рис. 5. Сортамент прокатных сталей

а — равнобокий уголок; б- неравнобокий уголок; в — швеллер; г — двутавр; д — подкрановый рельс; е — круглая; ж — квадратная; з — полосовая; и — шпунтовая свая; к — листовая; л — рифленая; м — волнистая

Стальные трубы цельнотянутые и сварные диаметром 50 — 1620 мм используют для магистральных газо- и нефтепроводов, водоснабжения, отопления и других целей.

Мелкие стальные изделия в виде болтов, гаек, шайб, заклепок широко применяют при изготовлении из прокатных стальных профилей разнообразных конструкций.

Стальная арматура является важнейшей составной частью железобетона и призвана надежно работать вместе с бетоном в течение всего срока службы изделия или конструкции. Арматуру располагают главным образом в тех местах изделия или конструкции, которые подвергаются растягивающим усилиям, и она должна воспринимать эти усилия.

Арматурную сталь классифицируют по способу изготовления, профилю стержней и области применения. По способу изготовления арматурную сталь разделяют на горячекатаную стержневую и холоднотянутую проволочную. В зависимости от профиля стержней (характера их поверхности) стержневая и проволочная арматура бывает гладкой и периодического профиля. В зависимости от условий применения арматурную сталь подразделяют на ненапрягаемую и напрягаемую, т. е. применяемую соответственно для обычных и предварительно напряженных железобетонных конструкций.

Рис. 6. Виды арматурной стали

а — гладкая стержневая; б — горячекатаная периодического профиля, класса А-II;в — то же, класса А-III; г — холодносплющенная с четырех сторон; д — то же, с двух сторон; е — витая)

Стержневую арматуру выпускают горячекатаной обычной, упрочненной вытяжкой в холодном состоянии и термически упрочненной.

В зависимости от механических свойств стержневую арматуру разделяют на классы с условным обозначением А. Условные обозначения классов горячекатаной арматурной стали: А-I, А-II, А-III, А-IV и др. При обозначении класса термически упрочненной арматурной стали к индексу А добавляют индекс «т», например Aт-III. Сталь, упрочненную вытяжкой, обозначают по классу исходной горячекатаной стали, но при этом добавляют еще индекс «в», например Ав-III.

Арматурную сталь класса А-I изготовляют из углеродистой стали марок Ст3, Ст3пс и Ст3кп, класса А-II диаметром 10 — 40 мм — из углеродистой стали марки Ст5, диаметром 40 — 90 мм — из низколегированной стали марки 18Г2С; класса А-III диаметром 6 — 40 мм — из низколегированной стали марки 25Г2С, диаметром 6 — 8 мм — из низколегированной стали марки 18Г2С; класca A-IV — из низколегированной стали марки 20ХГ2Ц (для конструкций с напрягаемой арматурой). Стержни арматурной стали класса А-1 поставляют круглыми, стержни класса А-II, А-III, А-IV — периодического профиля.

Проволочную арматуру разделяют на арматурную проволоку и арматурные проволочные изделия. Арматурная проволока может быть холоднотянутой класса В-I (низкоуглеродистой) для ненапрягаемой арматуры и класса B-II (углеродистой) для напрягаемой арматуры. Ее выпускают гладкой и периодического профиля диаметром 3 — 8 мм.

Арматурные проволочные изделия можно применять в строительстве и производстве железобетонных изделий в виде нераскручивающихся стальных арматурных прядей, стальных арматурных канатов, сварных арматурных сеток, а также тканых и сварных проволочных сеток, предназначенных для армоцементных конструкций.

Арматурную сталь диаметром менее 10 мм выпускают в мотках (бухтах), диаметром 10 мм и более — в прутках длиной 6 — 12 м.

Цветные металлы и их сплавы

В современном строительстве цветные металлы в чистом виде применяют довольно редко. В основном используют сплавы некоторых цветных металлов, например алюминия, меди, цинка, свинца, олова, марганца, характеризующиеся малой плотностью, высокими пластичностью и коррозионной стойкостью, а также хорошими декоративными качествами.

Алюминий и его сплавы. Алюминий представляет собой легкий металл серебристо-белого цвета, плотностью 2,7 г/см 3 . Он пластичен, хорошо прокатывается и отливается, температура плавления 657°C. Алюминий имеет высокую коррозионную стойкость на воздухе за счет образования на поверхности защитной оксидной пленки. Алюминий в чистом виде применяют для отливки деталей, изготовления фольги, в виде тончайшего порошка, используемого в алюминиевой краске, а также в качестве газообразователя ячеистых бетонов.

Алюминиевые сплавы получают добавлением к алюминию меди, марганца, магния, кремния, Эти сплавы обладают повышенной по сравнению с алюминием прочностью, пластичностью и коррозионной стойкостью. Среди алюминиевых сплавов чаще всего употребляют алюминиево-марганцевые, алюминиево-магниевые, дюралюминиевые [сплав алюминия с медью (до 5,5%), магнием (до 0,8%), кремнием (0,8%) и марганцем (до 0,8%)] и альвиль, который имеет те же компоненты, что и дюралюминиевые сплавы, но в несколько иных соотношениях.

Из алюминиевых сплавов изготовляют различные виды проката: уголки, швеллеры, двутавры, плоские и волнистые листы, трубы и т. д. В настоящее время область применения алюминиевых сплавов значительно расширена. Сплавы рекомендуется использовать при возведении конструкций большепролетных сооружений, конструкций химических предприятий с агрессивными средами, в сборно-разборных легких конструкциях, для витрин и оконных переплетов, а также для ограждающих конструкций, например, трехслойных навесных панелей с обшивками из алюминиевых сплавов и средним слоем из теплоизоляционного материала, кровельных панелей, подвесных потолков, ограждений балконов и т. д.

Элементы конструкций из алюминиевых сплавов соединяют заклепками, болтами, а также при помощи сварки или склеивания.

Медь и ее сплавы. Медь — мягкий, пластичный металл красноватого цвета, имеющий плотность 8,9 г/см 3 , температуру плавления 1083°C и предел прочности при растяжении 200 МПа. Медь обладает высокой тепло- и электропроводностью. В чистом виде ее практически не применяют, однако в различных сплавах она является основным компонентом.

Сплав меди с цинком (до 40 %) называют латунью. Этот сплав обладает высокими механическими свойствами и коррозионной стойкостью, хорошо поддается горячей и холодной обработке. Латунь используют в виде листов, прутьев, проволоки, труб, а также изделий для архитектурной отделки интерьеров зданий.

Сплав меди с оловом, алюминием, марганцем или никелем называют бронзой. Она обладает высокими механическими, антифрикционными, литейными, декоративными свойствами, а также коррозионной стойкостью. Бронзу употребляют в виде разнообразных изделий для внутреннего оборудования зданий (санитарно-техническая арматура, фурнитура и др.).

Цинк — металл синевато-белого цвета. Он обладает высокой коррозионной стойкостью, поэтому служит для оцинковки стальных изделий (кровельной стали, закладных деталей, болтов и др.).

Свинец — тяжелый металл серовато-синего цвета. Он хорошо льется и прокатывается, устойчив к воздействию серной и соляной кислот, обладает высокими защитными свойствами от воздействия рентгеновских лучей. В строительстве из свинца изготовляют специальные трубы, коррозионностойкие покрытия, особые виды гидроизоляции (свинцом чеканят швы между тюбингами в стволах) и т. д.

В последние годы некоторые цветные металлы и их сплавы с успехом заменяют пластмассами, стеклом, химически обработанной древесиной и другими дешевыми и менее дефицитными материалами.

Основы получения чугуна и стали

Чугун получают в ходе доменного процесса, основанного на восстановлении железа из его природных оксидов, содержащихся в железных рудах, коксом при высокой температуре. Кокс, сгорая, образует углекислый газ. При прохождении через раскаленный кокс он превращается в оксид углерода, который и восстанавливает железо в верхней части печи по обобщенной схеме: Fe203—*Fe304—►FeO—»Fe. Опускаясь в нижнюю горячую часть печи, железо плавится в соприкосновении с коксом и, частично растворяя его, превращается в чугун. В готовом чугуне содержится около 93% железа, до 5% углерода и небольшое количество примесей кремния, марганца, фосфора, серы и некоторых других элементов, перешедших в чугун из пустой породы. В зависимости от количества и формы связи углерода и примесей с железом, чугуны имеют разные свойства, в том числе цвет, подразделяясь по этому признаку на белые и серые.

Сталь получают из чугуна путем удаления из него части углерода и примесей. Существуют три основных способа производства стали: конвертерный, мартеновский и электроплавильный.

Конвертерный основан на продувке расплавленного чугуна в больших грушевидных сосудах-конвертерах сжатым воздухом. Кислород воздуха окисляет примеси, переводя их в шлак; углерод выгорает. При малом содержании в чугуне фосфора конвертеры футеруют кислыми огнеупорами, например динасом, при повышенном — основными, периклазовыми. Соответственно выплавляемую в них сталь по традиции называют бессемеровской и томасовской. Конвертерный способ отличается высокой производительностью, обусловившей его широкое распространение. К недостаткам его относятся повышенный угар металла, загрязнение шлаком и наличие пузырьков воздуха, ухудшающих качество стали. Применение вместо воздуха кислородного дутья в сочетании с углекислым газом и водяным паром значительно улучшает качество конвертерной стали.

Мартеновский способ осуществляется в специальных печах, в которых чугун сплавляется вместе с железной рудой и металлоломом (скрапом). Выгорание примесей происходит за счет кислорода воздуха, поступающего в печь вместе с горючими газами и железной рудой в составе оксидов. Состав стали хорошо поддается регулированию, что позволяет получать в мартеновских печах высококачественные стали для ответственных конструкций.

Электроплавление является наиболее совершенным способом получения высококачественных сталей с заданными свойствами, но требует повышенного расхода электроэнергии. По способу ее подведения электропечи подразделяются на дуговые и индукционные. Наибольшее применение в металлургии имеют дуговые печи. В электропечах выплавляют специальные виды сталей — средне — и высоколегированные, инструментальные, жаропрочные, магнитные и другие.

Экологически чистые строительные материалы

В связи с развитием промышленности состояние окружающей среды каждый год ухудшается. Главный вопрос, который стоит перед человечеством: как уберечь природу от пагубного воздействия человека? Эта проблема касается всех сфер человеческой …

Асфальтовые бетоны и растворы

Для приготовления асфальтовых растворов и бетонов применяют асфальтовое вяжущее, представляющее смесь нефтяного битума с тонкомолотыми минеральными порошками (известняка, доломита, мела, асбеста, шлака). Минеральный наполнитель не только уменьшает расход битума, но …

Дегтевые вяжущие вещества

Деготь представляет собой густую вязкую массу чернокоричневого цвета, образующуюся при нагревании без доступа воздуха твердых видов топлива (каменного и бурого углей, горючего сланца, торфа, древесины). В строительстве применяют главным образом …

Общие сведения о производстве чугуна и стали

Общие сведения о производстве чугуна и стали

Производство чугуна. Сырьем для производства черных металлов является железная руда. Из нее вначале получают чугун, а затем в специальных печах, уменьшая содержание углерода, из чугуна выплавляют сталь.

Для производства чугуна служат доменные печи, которые по принципу действия не отличаются от шахтных печей.

Железные руды представляют собой природную смесь окислов железа, например Ре20з (красный железняк), с горной породой. Задача доменного процесса сводится к тому, чтобы из окислов железа получить чистое железо, т.е. восстановить его. Роль восстановителя выполняет углерод (кокс).

Восстановленное железо в нижних слоях печи вступает во взаимодействие с углеродом, образуя карбид железа — основной химический компонент чугуна.

Одновременно углерод восстанавливает и другие вещества: марганец, кремний, фосфор, серу, -содержащиеся в руде. Карбид железа вместе с этими веществами и представляет собой чугун.

Для понижения температуры плавления пустой породы в печь загружаются флюсы (обычно известняк).

В результате взаимодействия пустой породы с флюсами образуются легкоплавкие соединения (шлаки). Обладая меньшим удельным весом, шлаки располагаются выше жидкого чугуна и по мере накопления удаляются через шлаковую летку, после чего сливают чугун.

В результате доменного процесса получают чугун, шлак и доменный (колошниковый) газ, который используется в качестве топлива на металлургических заводах.

Чугуны в зависимости от свойств и назначения подразделяют на белые и серые. В белых чугунах весь углерод находится в химически связанном состоянии с железом, а в серых — часть углерода находится в свободном состоянии в виде графита.

Рис. 1. Доменная печь: 1 — верхняя часть печи (колошник), 2 — загрузочный аппарат, 3 — газоотводные трубы, 4 — шахта печи, 5 — цилиндрическая часть печи (распор), 6 — нижняя конусная часть печи (заплечики), 7 — горн, 8 — отверстие для выпуска шлака, 9 — отверстие для выпуска чугуна, 10 — кольцевая труба для подачи воздуха

Белые чугуны в основном переплавляются на сталь, поэтому их называют еще передельными — Серые чугуны (или литейные) обладают высокими литейными свойствами и их используют для отливки строительных изделий.

Производство стали. Процесс выплавки стали заключается в уменьшении содержания вредных примесей (серы, фосфора), углерода, кремния и марганца в чугуне.

Рис. 2. Конвертер: 1 — вращающийся грушевидный сосуд, 2 — футеровка, 3 — воздухопровод, 4 — трубки для подачи воздуха в конвертер, 5 — днище конвертера, 6 и 7 — рейка и зубчатое колесо для поворота конвертера

Основным сырьем при производстве сталей служат передельный чугун и стальной лом.

В настоящее время различают три способа производства стали: конвертерный, мартеновский и электроплавильный.

При конвертерном способе производства стали расплавленный чугун продувается сжатым воздухом. При этом кислород взаимодействует, с примесями, окисляет их и переводит в шлак.

Конвертер представляет собой грушевидный сосуд, поворачивающийся вокруг горизонтальной оси для заливки чугуна и выпуска стали. Емкость конвертера достигает 35 г. и более. Качество конвертерной стали уступает мартеновской, так как она содержит пузырьки воздуха, образующиеся при продувке, а также фосфор и серу, повышающие хрупкость стали. Это ограничивает ее применение для конструкций, подвергающихся ударным нагрузкам (подкрановые балки, мосты). Из конвертерной стали готовят прокатные профили, листовую сталь, трубы и др.

Рис. 3. Мартеновская печь: 1 — свод. 2 — под, 3 — отверстия для загрузки печи, 4 — воздушные каналы

В настоящее время благодаря достоинствам конвертерного способа — высокой производительности и низкой стоимости стали — изыскиваются пути повышения качества конвертерной стали с тем, чтобы этот способ стал основным в сталелитейной промышленности. Одним из средств повышения качества конвертерной стали является применение кислородного дутья.

Мартеновский способ отличается от конвертерного выплавкой стали на поду пламенной мартеновской печи. Печь имеет свод, отражающий тепловой поток на материал, расплавляя его. Для получения требуемой температуры в печи сжигают газ. Устройство современной мартеновской печи показано на рис. 3.

Сырьем при мартеновском способе служат чугун и стальной лом. Возможность использовать стальной лом является большим преимуществом мартеновского способа.

В мартеновскую печь последовательно загружают стальной лом, флюсы и чугун. Флюсы и образующаяся при окислении железа FeO вступают в химическую реакцию с вредными примесями и переводят их в шлак, который всплывает, скапливаясь на поверхности стали. В результате взаимодействия с вредными примесями переходит в железо.

В настоящее время достиг, нуты огромные успехи в области сталеварения. Применение кислородного дутья позволило значительно увеличить производительность мартеновских печей.

При мартеновском способе не только используют стальной лом, но и получают высококачественные стали требуемого химического состава и свойств. Эти стали применяются для изготовления наиболее ответственных строительных конструкций ферм, мостов, подкрановых балок, рельсов для железных дорог и т. д.

Электроплавка. Специальные легированные стали высокого качества получают в электрических печах. Наиболее распространены дуговые печи, в которых материалы плавятся за счет тепла электрической дуги, образующейся между электродами и металлом.

Процесс получения стали в электропечах аналогичен мартеновскому способу, но в этом случае нет надобности в топливе и воздухе для его сжигания.

Стоимость электростали значительно выше конвертерной и мартеновской. Это объясняется значительным расходом электроэнергии (на выплавку 1 т стали расходуется до 1000 квт-ч электроэнергии). Однако высокое качество электростали определяет большое будущее этого способа сталеварения.

Читать далее:

Битуминозные кровельные и гидроизоляционные материалы

Асфальтовые и дегтевые растворы и бетоны

Дегти и пеки

Природные битумы

Битуминозные материалы

Неорганические теплоизоляционные материалы

Органические теплоизоляционные материалы

Асбестоцементные изделия

Материалы и изделия на основе магнезиальных вяжущих веществ

Изделия на основе гипса

Металлическая основа — чугун — Большая Энциклопедия Нефти и Газа, статья, страница 1

Металлическая основа — чугун

Металлическая основа чугунов может быть ферритной, фер-ритно-перлитной и перлитной. В перлитных — 0 8 % углерода связано в цементит. При одинаковой металлической основе механические свойства чугунов возрастают от серого к высокопрочному. [1]

Металлическую основу чугуна изучают после травления микрошлифа. Она состоит из феррита и перлита. Количественное соотношение этих структур может быть различным. [3]

Характер металлической основы чугуна определяется степенью графитизации и легированное, а также видом термической обработки. [4]

Деформация металлической основы чугуна , как и стали, вызывает наклеп металла и связанные с ним явления упрочнения и разупрочнения металлической основы. [5]

Структура металлической основы чугуна с шаровидным графитом может быть перлитной, ферритной или феррито-перлитной. [6]

Структурные составляющие металлической основы чугуна в основном не отличаются от структурных составляющих стали, однако из-за присутствия в некоторых чугу-иах повышенных количеств серы и фосфора в структуре их наблюдается фосфидная эвтектика и повышенное количество включений сернистого марганца. [7]

Нарушая сплошность металлической основы чугуна , графит замедляет влияние коррозии на чугун. По сравнению со сталью процесс коррозии металлической основы встречает в графите барьер, препятствующий непрерывному развитию этого процесса. Развитие процесса коррозии в чугуне зависит как от типа агрессивной среды, так и от структуры металличе-кой основы. [8]

Они изменяют структуру металлической основы чугуна ( получается перлитная структура), почти не изменяя химического состава, и увеличивают его прочность. В качестве модификаторов обычно применяют магний или ферросилиций. [9]

При перлитной структуре металлической основы чугуна степень его графитизации равна единице. [10]

Они изменяют структуру металлической основы чугуна , почти не изменяя химического состава, и увеличивают его прочность. В качестве модификаторов обычно применяют магний и ферросилиций, а иногда одновременно и то и другое. Кроме того, в качестве модификаторов сейчас применяют и другие материалы. [12]

После травления шлифа изучают металлическую основу чугуна . [14]

Основы производства чугуна и стали

Производство черных металлов из железной руды — сложный технологический процесс, который может быть условно разделен на две стадии. На первой стадии получают чугун, а на второй — его перерабатывают в сталь.

Чугун выплавляют в доменных печах (рис.1). Исходными материалами для производства чугуна являются железные руды, топливо и флюсы. Железные руды — горные породы содержащие железо в виде химических соединений с кислородом и другими элементами. В состав железных руд, кроме того, входят и другие соединения в виде кремнезема, глинозема, известняка и т. п. (объединяемые общим понятием — «пустая порода»). Обычно для производства чугуна используют магнитный железняк (Fe3O4) с содержанием железа до 70%, красный железняк (Fe2О3 ), содержащий до 65 % железа, и бурый железняк (2Fe2О3 2H2О), содержащий до 60 % железа. Топливом в доменном процессе служит кокс, получаемый при сухой перегонке (сжигание без доступа воздуха) коксующихся каменных углей. Флюсы (плавни) — известняки, доломиты, песчаники применяют для понижения температуры плавления пустой породы и перевода ее и золы топлива в шлак.

Доменная печь представляет собой шахту, снаружи покрытую металлическим кожухом и изнутри футерованную огнеупорным кирпичом. Печь через верхнюю часть, называемую колошником непрерывно загружают шихтой, чередуя слои руды, флюса и топлива. Для поддержания горения топлива в нижнюю часть печи — горн через фурмы подают под давлением нагретый воздух.

Рис.1. Схема доменной печи

— шахта; 2 — колошник; 3 — загрузочное устройство; 4 — металлический кожух; 5 — футеровка;6 — цилиндрическая часть печи; 7 — заплечики; 8 — горн; 9 — шлаковая летка; 10 — чугун;11 — летка для выпуска чугуна; 12 — воздухоподающая труба

Горение топлива — кокса происходит в верхней части горна за счет кислорода воздуха по реакции С + О2 = СО2. Образующийся при этом углекислый газ поднимается вверх по печи и, встречая на своем пути раскаленный кокс, переходит в оксид углерода СО2 + С = 2СО. Оксид углерода восстанавливает оксиды железа до чистого железа, а сам переходит в углекислый газ. Восстановление железа происходит по схеме: Fe 2O3 Fe 3O4 FeO Fe.

Процесс этот может быть представлен следующими химическими уравнениями:

6FeO + 6CO = 6Fe + 6CO

Восстановление железа из его оксидов происходит во время движения шихты под действием собственной массы от верхней части печи к нижней. В нижней части печи при 900-1100°С часть восстановленного железа соединяется с углеродом, в результате чего получается карбид железа Fe3C. Этот процесс называют: науглероживанием. При температуре около 1150°С начинается плавление науглероженного железа, и образовавшийся жидкий чугун стекает в горн печи. Сюда же стекает расплавленный шлак, который как более легкий материал всплывает над чугуном. Расплавленные чугун и шлак периодически выпускают через специальные отверстия — чугунную и шлаковую летки, причем сначала выпускают шлак, а затем — чугун.

Чугун в расплавленном состоянии подают к разливочным машинам для отливки в «чушки» или в специальных ковшах доставляют в сталеплавильные цехи, где его перерабатывают в сталь. Жидкий шлак из доменной печи используют для производства шлаковой пемзы, гранулированного шлака, каменного литья или сливают в отвал. Побочным продуктом доменного производства является колошниковый газ, который применяют для нужд металлургической промышленности.

Процесс производства стали состоит в уменьшении содержания имеющихся в передельном чугуне примесей (углерода, кремния, марганца, серы, фосфора). Указанные примеси при выплавке стали выгорают либо переходят в шлак. Исходными материалами для выплавки стали являются: передельный чугун, стальной лом, ферросплавы, железная руда и флюсы.

Современными способами производства стали являются конвертерный, мартеновский и электроплавильный (в электропечах).

По конвертерному способу сталь получают в печах — конвертерах. Конвертер — стальной футерованный сосуд грушевидной формы, поворачивающийся вокруг горизонтальной оси на двух цапфах. В нижней части конвертера имеются фурменные отверстия для подачи воздуха под давлением 0,2-0,25 МПа (изб.). Жидкий передельный чугун заливают из ковша в конвертер, после чего через фурменные отверстия пропускают воздух, обогащенный кислородом. Под воздействием воздуха в расплавленном чугуне образуется закись железа FeO, которая реагирует с примесями (кремнием, марганцем, фосфором), образуя оксиды, которые переходят в шлак или выгорают, а закись железа при этом восстанавливается до чистого железа. Этот процесс продолжается всего 15-30 мин, что является большим преимуществом данного способа. Емкость современных конвертеров достигает 600 т. Этот способ отливки стали высокопроизводителен и наиболее экономичен.

Конвертерную сталь используют для изготовления строительных профилей, сортовой и листовой стали, проволоки и т.д.

Рис.2. Схема конвертера

— вращающийся грушевидный сосуд; 2 — футеровка; 3 — фурменные отверстия для подачи воздуха;4 — поворотный механизм

Мартеновский способ получения стали в настоящее время наиболее распространен. Мартеновская печь представляет собой агрегат, рабочее пространство которого имеет форму вытянутой в горизонтальном направлении камеры. Нижнюю часть камеры, имеющей вид ванны, называют подом. Его делают набивным из огнеупорных материалов, а стенки и свод печи выкладывают из огнеупорного кирпича. В верхней части имеются каналы, соединяющие рабочую камеру с газовыми и воздушными регенераторами. Емкость современных мартеновских печей до 1000 т.

Твердый или расплавленный чугун с добавкой скрапа (металлолома) или руды плавится в мартене за счет сжигания топлива — смеси колошникового газа или генераторного газа с воздухом. Для повышения теплового эффекта газ и воздух предварительно нагревают в регенераторах, применяют кислородное дутье. Примеси — кремний, марганец и фосфор окисляются закисью железа FeO, образовавшейся в расплаве, переходят в оксиды и удаляются в виде шлака, а закись железа переходит в чистое железо. Серу из расплава удаляют при помощи известняка, вводимого в качестве флюса. Углерод при высоких температурах выгорает. Образующийся в процессе выплавки стали шлак скапливается на поверхности жидкого металла и его периодически удаляют.

Рис.3. Схема мартеновской печи 1 — под; 2 — свод; 3 — регенераторы

Во время выплавки стали, продолжающейся 4 — 8 ч, в ее состав вводят различные добавки — ферросплавы, например феррохром, феррованадий, получая тем самым легированную сталь. Химический состав расплава контролируют путем систематического отбора проб для анализа. После получения стали заданного химического состава ее выпускают в ковш, а из него разливают по изложницам — чугунным или стальным формам.

Мартеновская сталь отличается от конвертерной более высоким качеством. Ее широко применяют для изготовления строительных конструкций (ферм, подкрановых балок, мостов, рельсов и др.), а также для высокопрочной арматуры.

Электроплавка — наиболее совершенный способ производства специальных и высококачественных сталей. Сталь выплавляют в дуговых или индукционных электропечах. Наиболее распространены дуговые электропечи емкостью до 200 т.

В качестве сырьевой шихты для электроплавки стали используют как стальной скрап и железную руду, так и жидкие стали, поступающие из мартеновской печи или конвертера. Кроме того, в состав шихты вводят флюсы и легирующие добавки. Источником тепла является электродуга, образующаяся между вертикально установленными угольными электродами и расплавленным металлом. По существу протекающих процессов электроплавка не отличается от мартеновского способа производства стали. Однако существенным недостатком электроплавки является низкая производительность и высокая себестоимость стали.

В последние годы начинают применять комбинированные способы производства стали с использованием последовательной выплавки стали в кислородных конвертерах, а затем в основных мартеновских печах, где происходит получение стали заданного химического состава. Для сокращения расхода электроэнергии при производстве стали вначале используют для нагрева и расплавления мартеновскую печь, а затем для окончательной доводки стали до заданных свойств — электропечь.

Перспективна технология получения губчатого железа непосредственно из руд путем продувки их под давлением водородом или смесью водорода с оксидом углерода с последующим выделением железа.

ОСНОВЫ ТЕХНОЛОГИИ ЧУГУНА И СТАЛИ.

Количество просмотров публикации ОСНОВЫ ТЕХНОЛОГИИ ЧУГУНА И СТАЛИ. — 91

Таблица 7.1. Физико-механические свойства металлов и их сплавов

| Металл | Предел прочности при растяжении, МПа | Плотность, кг/м 3 |

| Чугун | 100…600 | |

| Углеродистая сталь | 200…600 | |

| Легированная сталь | 500…1600 | |

| Алюминиевые сплавы | 100…300 | 2500…3000 |

| Титановые сплавы | до 1500 | 4500…5000 |

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10…15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; в связи с этим, несмотря на то, что плотность стали-(7850 кг/м 3 ) в 3 раза выше плотности бетона (2500 кг/м), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов (табл. выше).

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

При этом с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий крайне важно специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов (см. п. 7.10). Металлы широко применяют в других отраслях промышленности, в связи с этим их использование в строительстве должно быть обосновано экономически.

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное получение стали из железных руд.

Производство чугуна.Чугун получают в доменных печах высокотемпературной (до 1900 °С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСО3) необходим для перевода в расплавленное состояние пустой породы (состоящей в основном из SiO2 и А12О3), содержащейся в руде, и золы от сжигания топлива. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

Рис. Схема доменной печи:

1 — летка для выпуска жидкого чугуна; 2— расплавленный шлак; 3 — загрузочное устройство; 4— газоотводная труба; 5—капли расплавленного чугуна; 6— капли шлакового расплава; 7— фурма для подачи воздуха; 8— летка для выпуска расплавленного шлака; 9 — жидкий чугун

Доменная печь — очень большое инженерное сооружение. Полезный объём печи — 2000…3000 м 3 , а суточная производительность — 5000…7000 т. В печь (см. рис.) сверху через устройство 3 загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до СО2. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун 9 стекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки 1 и 8 в ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортландцемента͵ пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и др.

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

Учитывая зависимость отсостава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали.Сталь получают из чугуна и железного металлолома и специальных добавок, в т.ч. и легирующих элементов, плавлением в мартеновских печах, конверторах или электрических печах. Выплавка стали — (сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление стальных изделий.Стальные слитки — полуфабрикат, изкоторого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную форму. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее (распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали).

При прокатке стальной слиток пропускают между вращающимися валками прокатного стана, благодаря чему заготовка обжимается, вытягивается и в зависимости от. профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в основном в горячем состоянии. Сортамент стали горячего проката— сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др.

Размещено на реф.рф

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения.

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота͵ заполняет форму штампа. Штамповка должна быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в т.ч. прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

Свойства сталей

Плотностьстали — 7850 кг/м 3 , что приблизительно в 3 раза выше плотности каменных материалов (к примеру, обычный тяжелый бетон имеет плотность — 2400 ±50 кг/м ).

Прочностные и деформативные свойствастали обычно определяются испытанием стали на растяжение. Сталь, как и другие металлы, ведет себя как упруго-пластичный материал. Модуль упругости стали составляет 2,1 ‣‣‣ 10 5 МПа.

Теплопроводностьстали, как и всех металлов, очень высока и составляет около 70 Вт/(м ‣‣‣ К), т. е. в 50…70 раз выше, чем у бетона.

Коэффициент линейного термического расширения стали составляет10 ‣‣‣ 10 -6 К -1 , т. е. практически равен КЛТР бетона.

Температура плавлениястали зависит от ее состава и для обычных углеродистых сталей находится в пределах 1500… 1300°С (чугун с содержанием углерода 4,3 % плавится при 1150 °С).

ТемпературоустойчивостьНебольшая потеря прочности наблюдается уже при нагреве выше 200 «С; после достижения температуры 500…600°С обычные стали становятся мягкими и резко теряют прочность. По этой причине стальные конструкции не огнестойки и их необходимо защищать от действия огня, к примеру, оштукатуриванием цементными растворами.

3.8. Цветные металлы и сплавы.

Алюминий и его сплавы.Алюминий — легкий серебристо-белый металл низкая плотность (2700 кг/м 3 ). В чистом виде алюминий мягок, пластичен, хорошо отливается, прокатывается, температура плавления составляет 657 °С. Алюминий обладает повышенной стойкостью к коррозии на воздухе за счёт образования защитной пленки (А12О3), имеет высокую тепло- и электропроводность. Предел прочности у алюминия при растяжении — 90… 120 МПа, относительное удлинение — 20…30 %, твердость НВ = 25…30, коэффициент теплопроводности — 200 Вт(м ‣‣‣ °С).

В чистом виде в строительстве алюминий применяется для отливки деталей, изготовления порошков (алюминиевые краски и газообразователи при изготовлении ячеистых бетонов), фольги, электропроводов. Из алюминиевой фольги делают высокоэффективный утеплитель (альфоль), используют ее в качестве отражателя тепловых лучей, а также декоративного материала.

Путем анодного оксидирования из алюминиевых сплавов получают архитектурные детали различной расцветки.

Важно заметить, что для строительных изделий алюминий применяют в виде сплавов, в состав которых входят Сu, Mn, Mg, Si, Fe.

ОСНОВЫ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ

Производство черных металлов из железной руды является сложным процессом, состоящим из двух стадий: выплавка чугуна и переработка чугуна в сталь.

Сущность выплавки чугуна заключается в восстановлении железа из руды, процесс производства стали основан на уменьшении в чугуне процентного содержания углерода и снижении содержания примесей (Mn, Si, S, Р).

Производство чугуна.

Чугун выплавляют в доменных печах, представляющих собой вертикальные шахтные печи (рис. 6.). Снаружи они покрыты металлическим кожухом, а изнутри стенки футерованы огнеупорным кирпичом. Исходными материалами для производства являются железные руды, флюсы и топливо.

Рис. 6. Схема доменной печи:

1 – шахта; 2 – колошник; 3 – загрузочное устройство; 4 – металлический кожух;

5 – футеровка; 6 – шахта; 7 – заплечники; 8 – гири; 9 – летка для выпуска шлака; 10 – чугун; 12 – труба для подачи воздуха (фурама)

Железные руды. Обычно для производства чугуна используют магнитный железняк, красный железняк и бурый железняк.

Флюсы (плавни) снижают температуру плавления пустой породы и переводят ее в шлак.

Железные руды содержат кислую пустую породу, поэтому для образования шлака добавляют основной флюс: известняк (СаСО3) или доломит (СаСО3 • MgCO3).

Топливо не только служит источником тепла, необходимым для плавки, но и принимает участие в восстановительных процессах и науглероживании железа. Основным топливом для доменной печи является кокс — продукт сухой перегонки (сжигание без доступа воздуха), коксующихся каменных углей при температуре 1000 °С…11ОО °С. Это куски размером 25…60 мм, обладающие высокой твердостью и прочностью.

В доменной печи различают следующие части: колошник, шахту, заплечники и горн. Сырьевые материалы (железную руду, флюсы и топливо) загружают слоями углесодержащими добавками (природный газ, мазут). Шихта, опускаясь вниз, нагревается и претерпевает в различных температурных зонах физические и химические изменения. Газы, образованные при сжигании топлива, проходят вверх через шихту.

Сырьевые материалы подаются в печь непрерывно, также непрерывно происходят в ней процессы, а чугун и шлак выпускаются периодически. В доменной печи материалы находятся в течение 4…6 ч. При выплавке чугуна происходят следующие физико-химические процессы: горение топлива, восстановление железа из оксидов, науглероживание железа и образование чугуна и шлака.

Горение топлива происходит за счет кислорода воздуха в верхней части горна, по реакции С + О2 = СО2 . Углекислый газ, поднимаясь вверх, взаимодействует с коксом и образует оксид углерода: СО2 + С = 2СО. Оксид углерода является хорошим восстановителем.

Он энергично соединяется с кислородом, входящим в состав железной руды, и другими соединениями руды.

Восстановление железа из оксидов — главный процесс в плавке чугуна. Восстановление железа происходит по схеме: Fe2O3 —> Fe3O4 —> FeO —> Fe . Химически этот процесс выражается следующим образом: 3Fe2O3+C = 2Fe3O4+CO; Fe3O4 + С = 3FeO + CO; FeO + C = Fe + CO.

Железо восстанавливается в доменной печи полностью; 99…99,8% железа переходит в чугун и только 0,2… 1,0% — в шлак.

После восстановления железо находится в твердом состоянии. Науглероживание железа происходит при температуре выше 900 °С. В поры восстановленного железа проникает углерод и образуется карбид железа (цементит) по реакции 3Fe + 2CO = Fe3C + CO2.

При температуре выше ИЗО °С науглероженное железо плавится, образуется жидкий чугун, который стекает в горн. Плавленые пустые породы и флюсы образуют шлак, который также стекает в горн и как более легкий материал всплывает на поверхность чугуна, защищая его от окисления. В чугун переходят небольшие количества различных элементов, восстановленных на разных уровнях печи. Температура чугуна в печи 1400… 1450 °С.

Шлак выпускают через (шлаковую) летку, расположенную выше уровня отверстия для выпуска чугуна.

Затем через нижнюю летку выпускают чугун. Расплавленный чугун подают к разливочным машинам для отливки в «чушки» или в специальных ковшах доставляют в сталеплавильные цехи для переработки в сталь.

Самая большая современная доменная печь (объем 5000 м 3 ) выплавляет 12 000 т чугуна и выдает около 4000 т шлака и 27 000 т колошникового газа в сутки.

Отходами металлургического производства являются шлак и колошниковый газ.

Шлак, быстро охлажденный после расплавления, имеет стекловидное строение; медленно охлажденный — кристаллическое.

Значительная часть доменных шлаков (до 75%) используется в качестве сырья для производства различных строительных материалов — шлаковой пемзы (термозита), шлаковаты, шлакопортландцемента, шлакоситаллов, гранулированного шлака, используемого в качестве заполнителя для легких бетонов.

Колошниковый газ применяется для нужд металлургического производства.

Производство стали.Исходными материалами для производства стали служит передельный чугун, стальной лом, ферросплавы или железная руда и флюсы.

В настоящее время сталь выплавляют тремя способами: конвертерным, мартеновским и электроплавильным.

Рис. 7. Схема конвертера:

1 – вращающийся грушевидный сосуд;

2 – футеровка; 3 – фурменные отверстия для подачи воздуха;

4 – поворотный механизм

Конвертерный процесс происходит в конвертерах — печах грушевидной формы (рис. 7). Снаружи конвертер имеет стальной кожух, а изнутри — огнеупорную футеровку и может поворачиваться вокруг горизонтальной оси на цапфах. Его вместимость до 600 т.

Жидкий чугун заливается через горловину на 25% его высоты, когда конвертер находится в горизонтальном положении.

Можно загружать стальной лом и шлакообразующие материалы (плавиковый шпат, известь и др.).

Конвертер поворачивают в вертикальное положение и снизу через фурмы подают кислород. Продувка кислородом продолжается 12…20 мин. Под действием кислорода избыточный углерод, кремний, марганец и небольшое количество железа окисляются. Образовавшаяся закись железа FeO реагирует с примесями. Оксиды кремния, марганца, фосфора, а также известь и другие сыпучие материалы переходят в шлак или выгорают, а закись железа при этом восстанавливается до чистого железа. Продолжительность плавки в конвертере составляет 30…55 мин.

Этот процесс выплавки стали высокопроизводителен и экономичен. Кислородное дутье улучшает качество стали и приближает его к качеству мартеновской стали.

Конвертерную сталь применяют для изготовления листовой стали, прокатных профилей, проволоки и т.д.

Рис. 8. Схема мартеновской печи: 1,7 – регенераторы;

2 – расплавленный шлак и металл;

3 – завалочные окна; 4 – рабочее пространство; 5 – свод; 6 – под

Мартеновский способ носит имя француза Пьера Мартена, который в 1864 г. провел первую плавку стали. В настоящее время этот способ наиболее распространен.

Мартеновская печь (рис. 8) представляет собой агрегат, рабочее пространство которого ограничено сверху сводом, а снизу подом (ванна для плавления). Вместимость печи до 1000 т. Внутренние поверхности печи футерованы огнеупорным кирпичом. В передней стенке печи имеются завалочные окна для загрузки материалов, а в задней — отверстие для выпуска готовой стали. В верхней части имеются каналы, соединяющие рабочую камеру с газовыми и воздушными регенераторами — камерами для подогрева воздуха и газа (топлива). Исходными материалами для выплавки стали являются передельный чугун, металлический лом (скрап) и другие материалы.

Смесь горючего газа и воздуха поступает в регенераторы, подогревается до температуры 1000… 1200 °С и поступает в печь. Температура в рабочей зоне печи достигает 1700 °С. Шихта расплавляется и в ванне образуется жидкий металл и шлак, который всплывает на поверхность металла, как более легкий материал. Шлак связывает вредные примеси и защищает сталь от окисления. Углерод при высоких температурах выгорает.

Для удаления серы применяют известняк в качестве флюса. Продолжительность плавки составляет 4…8 ч. Во время выплавки стали в ее состав вводят различные добавки — ферросплавы или легирующие элементы; по окончании плавки ее выпускают в ковши, а затем разливают по формам — изложницам.

Мартеновская сталь отличается высокими механическими свойствами, ее широко применяют для изготовления ответственных строительных конструкций: ферм, мостов, рельсов, подкрановых балок, высокопрочной арматуры и др.

СВОЙСТВА СТАЛЕЙ

Основными физическими свойствами стали являются плотность, температура плавления, коэффициент температурного расширения. Плотность стали 7,8 г/см 3 .

Температурой плавления называют температуру, при которой сталь из твердого состояния переходит в жидкое. Температура плавления железа 1535 °С, у железоуглеродистых сплавов она ниже.

Коэффициент температурного расширения характеризует расширение металлов при нагревании. Это свойство учитывают при проектировании металлических строительных конструкций.

Из механических свойств стали важное значение имеют предел прочности, предел текучести, относительное удлинение, твердость и ударная вязкость Механические свойства стали определяются при испытании стандартных образцов круглого или прямоугольного сечения на разрывных машинах, имеющих записывающее устройство, которое в процессе испытания вычерчивает диаграмму растяжения (график зависимости удлинения образца А/ от величины приложенной нагрузки F).

Предел текучести — это напряжение, при котором наблюдается рост деформации образца без увеличения нагрузки («материал течет»).

Предел прочности — это условное напряжение, соответствующее наибольшей растягивающей силе, которую выдерживает образец до разрушения.

Относительное удлинение образца характеризует пластичность стали. Чем больше относительное удлинение, тем пластичнее сталь.

Твердость стали определяют на приборе Бринелля по отпечатку, который оставляет стальной закаленный шарик на поверхности. Измеряя диаметры отпечатков и по их соотношению, пользуясь таблицей, находят число твердости НВ.

Ударная вязкость — свойство стали противостоять динамическим нагрузкам (ударным). Механические свойства углеродистых сталей приведены в табл. 6.1.

Технологические свойства характеризуют способность стали подвергаться обработке.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термическая обработка стали — это процесс нагрева и охлаждения для улучшения физико-механических свойств стали и изменения ее структуры. Основными видами термической обработки стали являются закалка, отпуск, отжиг и нормализация.

Отжиг — процесс нагрева сталей с последующим медленным охлаждением.

Отжиг осуществляют для улучшения обрабатываемости, повышения пластичности и устранения некоторых дефектов от предыдущей горячей обработки.

Закалка — процесс нагрева, а затем быстрого охлаждения после которого материал находится в неравновесном структурном состоянии, не свойственном стали при нормальной температуре (20 °С).

Закалка увеличивает твердость, прочность и износостойкость. После закалки сталь становится хрупкой.

Отпуск — финишная термическая обработка, которая заключается в нагреве закаленной стали до определенной температуры с последующим охлаждением на воздухе или в воде. После отпуска снижается хрупкость и повышается пластичность закаленной стали.

Нормализация стали является разновидностью отжига. Нормализация заключается в нагреве стали до температуры ниже температуры закалки, незначительной выдержке при этой температуре и охлаждении на воздухе. При такой термической обработке стали повышается прочность, твердость и ударная вязкость, облегчается механическая обработка резанием.

Источник http://90zavod.ru/raznoe/osnova-stali-i-chuguna-metallicheskaya-osnova-chugun-bolshaya-enciklopediya-nefti-i-gaza-statya-stranica-1.html

Источник

Источник