Современное литейное производство

Являясь одной из наиболее древних технологий переработки материалов, литьё и ныне не теряет своей актуальности. Проектируются новые процессы и оборудование, совершенствуются приёмы повышения их экологической чистоты и точности.

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Технология литейного производства чёрных и цветных металлов

Литейные свойства материалов учитывают не только жидкотекучесть, но и уменьшение объёма, которое происходит в процессе охлаждения отливки. Такое явление называют усадкой; она составляет 1…3 % от первоначальных размеров. Поскольку все металлы анизотропны*, то различают линейную и объёмную усадку, которые определяют итоговый баланс металла. Первый параметр важен для отливок с увеличенным соотношением длины к ширине, а второй – для отливок сложной формы.

В процессе охлаждения металла в его структуре наблюдается ликвация – неоднородность зёрен, что обуславливается различными свойствами составляющих. Формируются также примеси и неметаллические включения. Ликвация негативно влияет на свойства конечной продукции, поэтому неоднородность структуры стараются уменьшать всеми приемлемыми способами. В частности, действующий ГОСТ 26645-85 «Отливки из металлов и сплавов» ограничивает содержание фосфора, серы (а также их соединений – сульфидов и фосфидов), ряд газов – водород, кислород, а также количество шлаков, не выведенных из металла.

В зависимости от литейных свойств металлов принимается решение о выборе целесообразной технологии получения отливок. Различают свободное литьё в формы (песчаные или металлические), литьё под давлением, литьё выжиманием, центробежное литьё, а также комбинированные способы, например, жидкую штамповку.

Литьё под давлением

Литье под давлением используется для производства отливок ответственного назначения. Процесс требует использования специального оборудования, где металл плавится, а затем поступает в форму, где охлаждается и затвердевает.

Литье под давлением используется для изготовления тонкостенных деталей с большим количеством рёбер и поднутрений. Такие отливки применяют в бытовой технике, электроинструментах, деталях автомобилей и пр. Формы для литья под давлением не ограничиваются по сечению.

- Возможность получения деталей со сложными формами и небольших размеров.

- Высокое качество поверхности.

- Повышенная (в сравнении с обычными литейными технологиями) точность.

- Стабильность характеристик металла отливки.

- Высокая производительность.

- Высокая стоимость оборудования и оснастки.

- Сравнительно небольшая стойкость инструмента.

- Повышенный уровень первоначальных финансовых затрат.

Литьё под давлением оправдывает себя при значительных программах выпуска продукции, либо при повышенных требованиях к качеству готовых отливок (в частности, для исключения последующей механической доработки).

Технологический цикл для литья под давлением очень короткий, обычно от 2 секунд до 2 минут, он состоит из следующих четырех этапов:

- Зажима частей пресс-формы, при этом одна половина закрепляется на оборудовании, а вторая получает возможность скольжения по направляющим;

- Подачи расплава в закрытый объём пресс-формы. Объём впрыска определяется объёмом металла (с учётом его усадки), давлением и мощностью подачи;

- Охлаждения расплава в процессе контакта металла со стенками пресс-формы. В некоторых случаях усадку учитывают поджатием подвижной половины пресс-формы к поверхности затвердевающей детали;

- Удаление сформированной отливки из оснастки, время которого рассчитывается, исходя из термодинамических свойств материала и максимальной толщины стенки детали.

После цикла литья под давлением обычно требуется некоторая пост-обработка. Так, при охлаждении часть материала, находящегося в каналах формы, затвердевает. Этот избыточный металл должен быть обрезан с помощью резаков. При необходимости его можно добавлять в расплав, используя для литья следующей партии продукции.

Литьё выжиманием

Технология используется в случае, когда требуется постоянная компенсация усадки материала, и применяется для литья крупных отливок с тонкими стенками. Для этого подвижная полуформа получает принудительное перемещение по направлению к поверхности расплава – вращением, винтовым или плоско-параллельным движением. Последовательность переходов такова. Металл заливают в нижнюю часть формы, далее перемещают подвижную её часть до контакта с расплавом, при этом излишек сливается в приёмный ковш установки. Поскольку между ним и основным металлом поддерживается постоянный тепловой контакт, то потери тепла минимальны, и физико-механические параметры материала равномерны во всех сечениях. Возрастает и коэффициент заполнения формы. После затвердевания подвижная полуформа перемещается в исходное положение, а готовая отливка выталкивается из полости.

- Повышенная структурная однородность отливки.

- Высокая равномерность физико-механических характеристик материала.

- Высокая производительность процесса.

В основном литьё выжиманием используется для получения продукции из алюминиевых литейных сплавов.

Оборудование и формы

В качестве плавильного оборудования в литейных производствах предусматриваются дуговые или индукционные электропечи. Вид оборудования определяется металлами, с которыми работает литейный цех/участок: электродуговые печи идеально подходят для работы со сталью или чугуном, в то время как литейный цех, специализирующийся на меди, с большей вероятностью использует индукционную печь. Печи могут варьироваться в размерах: от небольшого настольного оборудования до тех, что весят несколько тонн.

Современные литейные производства механизированы. Механизации подвергаются практически все операции цикла: от производства стержней до собственно литья. Формовочные машины применяют при серийном производстве отливок. Ручная формовка распространена лишь в малых ремонтных производствах.

В состав основного оборудования включают:

- Плавильные печи;

- Заливочные ковши;

- Загрузочно-транспортное оборудование — погрузчики, краны, конвейеры и пр.

- Средства управления и автоматики.

Электродуговая печь работает по принципу периодического плавления. Металл расплавляется путем подачи электрической энергии внутрь печи через графитовые электроды. Дополнительная химическая энергия подается кислородно-топливными горелками. Кислород вводят для удаления примесей и другого растворённого газа. Когда металл расплавляется, шлак образуется и плавает к верхней части расплава; шлак, который часто содержит нежелательные примеси, удаляется перед выводом.

Индукционная печь передает электрическую энергию методом индукции, когда высоковольтный электрический источник индуцирует низкое напряжение при большом токе во вторичной катушке. Индукционные печи способны работать при минимальной потере сырья, однако больше используются при производстве отливок из цветных металлов и сплавов.

Все литейное оборудование специально разрабатывается для надежной работы при повышенных температурах. Доминирующими тенденциями при производстве данной техники являются масштабность, автоматизация, оперативная отделка отливок, повышенные безопасность и эффективность.

Какие смазочные материалы применяются? Выбор зависит от марки материала и метода литья. Исходный концентрат в жидком виде должен быть водорастворимым, а в твёрдом виде используются термостойкие пасты.

Основной инструмент в литейном производстве

Литейная оснастка – это модели (шаблоны), опоки и формы. Что такое опока? Это полость, куда заливается расплавленный металл. Шаблон представляет собой реплику объекта, подлежащего литью, и используется для формирования отливки. Модели могут быть изготовлены из древесины, металла или пластмассы. Основными этапами получения оснастки являются:

- Получение полости;

- Размерная обработка элементов;

- Разработка и установка механизмов зажима.

Формы разрабатывают с учётом усадки металла, для чего предусматривают компенсаторы. Стенки форм имеют конические участки для облегчения выталкивания из них готового изделия. Полые отливки создаются с использованием стержня — дополнительного объёма песка или металла, который образует внутренние отверстия и проходы в отливке. Каждый стержень помещают в форму до заливки. Для облегчения выемки застывшей отливки из формы используют противопригарные покрытия.

Существует два различных типа литейных форм: одно- и многоразовые.

Изготовление модельной оснастки многоразового применения обычно производится из металла, одноразового – из песка. Для облегчения складирования и применения всегда выполняется маркировка кокилей.

После того, как подготовка формовочных песков завершена, песок размещается вокруг модели. Затем образец удаляют, стержни устанавливают на место, после чего производят заливку расплава. Конструктивные особенности инструментов для литья оптимизируются для различных металлов и уровней сложности полости.

Стоимость некоторых видов литейного оборудования и оснастки представлена в таблице:

Литье металла: процесс и способы

Металл занимает важное место в хозяйственной деятельности. Ежегодно человечество добывает и вырабатывает миллионы тонн металла и его сплавов. Существует много технологий металлопереработки, но наиболее часто используется литье. Определение литью дает ГОСТ 3.1109-82: это производство изделий из жидкого металла путем его заливки в предварительно подготовленные формы. Технологии литья металлов постоянно совершенствуются, повышается качество отливок, снижается себестоимость процесса.

Металл для литья

Для обработки металла методом литья важна его текучесть. В расплавленном виде жидкий металл или сплав должен легко перетекать из одной формы в другую, заполняя все выемки. Чем выше текучесть материала, тем тоньше и сложнее изделия из него можно отливать. Сплавы с низкой текучестью схватываются и затвердевают раньше, чем заполняется отливная форма. Показатель текучести металла зависит от температуры и давления, например, литая сталь становится текучей для литья под давлением 7500 кг/см². Хорошие показатели текучести у чугуна, меди, свинца. Именно эти материалы используются для отлива изделий в промышленном производстве и в кузницах.

Устаревшая технология литья

«Земляной» метод — самая простая и древняя технология литья. Суть метода заключается в том, что жидкий металл заливается в специальную форму, собранную из двух половинок. Нагревание металла до состояния текучести осуществляется в вагранках — печах для чугуна или в домнах — печах для стали. Для расплава материала также используются инвенторные, мартеновские и другие виды печей. Перед заливкой расплава формы наполняют формовочной смесью. Если в готовом изделии предусмотрены пустоты, то в этих местах устанавливаются стержни. Поверхности формы, с которыми контактирует жидкий металл, обрабатываются специальной краской, которая предотвращает химические реакции между формовочной смесью и расплавом.

Жидкий металл заливается в формы ковшом, если речь идет о кустарном литье, или конвейером. Расплав заполняет форму и остывая приобретает нужную конфигурацию. После полного остывания половинки формы разъединяются, с готового изделия удаляется окалина, остатки формовочной смеси.

Несмотря на то, что «земляной» метод литья имеет множество недостатков: низкая производительность, возможность отливки только простых форм, энергоемкость, вредность производства, именно этим способом были отлиты практически все советские танки времен ВОВ. В настоящее время «земляной» метод используется преимущественно в частных кузнях, изготавливающих простые изделия домашнего обихода. В промышленном производстве используются более совершенные литьевые технологии, позволяющие получать качественные и сложные по конфигурации изделия.

Современные технологии литья

Новые технологии позволяют создавать отливки, к которым предъявляют высокие требования по экологичности, толщине стенок, точности размеров. Основные требования к отливкам, независимо от технологии их изготовления, устанавливает ГОСТ Р 53464-2009.

Литье в ХТС

Другое название технологии — литье в кокиль. Технология похожа на традиционное «земляное литье. Для создания металлического изделия изготавливается кокиль — разборная форма. Но в отличие от устаревшего метода в кокиль заливают не расплав, холодно-твердеющую смесь (ХТС), не требующую предварительного нагрева в печах. В состав ХТС входят отвердители, поэтому залитая смесь набирает нужную прочность на воздухе в течение 10-20 минут. При изготовлении объемных металлических конструкций для ускорения твердения кокиль с залитой ХТС продувают струями воздуха.

После затвердевания ХТС кокиль раскрывается, а готовое изделие извлекается из него и отправляется на обжиг для удаления с поверхности карбидов. Кокиль можно использовать много раз, но его изготовление обходится недешево. Поэтому технология литья ХТС применяется при изготовлении серийных и крупносерийных изделий, у которых соотношение массы кокильной формы к массе самого изделия не превышает 3:1.

Литье ХТС используется для изготовления отливок из чугуна, стали, вольфрамовых, магниевых, алюминиевых сплавов. Технология позволяет получить отливки с гладкой или мелкозернистой поверхностью. По технологии литья ХТС изготавливает 45% металлических изделий и конструкций.

- отливки 7-го класса точности по ГОСТ Р 53464-2009;

- высокое качество поверхности;

- отсутствие газовых дефектов;

- отсутствие мелких включений и засоров в отливке;

- высокая герметичность изделий;

- высокая производительность.

Недостатком технологии считается невозможность литья материалов с невысокими показателями текучести, например, некоторых марок стали.

Литье по газифицируемым моделям

По качеству получаемой отливки, энергозатратам и производительности этот способ считается оптимальным. Технология литья по газифицируемым моделям позволяет изготавливать металлические конструкции без ограничений по массе, объему или линейным размерам. Вместо формы или кокиля в этом случае используются модели из пенополистирола или другого синтетического материала. Перед заливкой металлического расплава модель под давлением 50 кПа обрабатывают мелкофракционной песчаной смесью. Горячий металл при заливке в модели газифицирует пенополистирол и заполняет образующиеся в нем пустоты. Выделяемые в ходе газификации летучие вещества отводятся специальной вакуумной системой. Расплавленный материал заполняет модель и принимает ее форму. Остывание расплава происходит в течение 5-7 минут. Остывшие изделия извлекаются и очищаются от антипригарного покрытия.

Литье по газифицируемым моделям может использоваться для стали марок: 25Л, 35Л, 45Л, 40Х9С2Л, 30ХНЛ, 35ХМЛ, 40Х24Н12СЛ, 20Х25Н19С2Л, 40Х23Н10СЛ, 110Г13Л и многих других. Способ подходит для литья чугуна марок: ВЧ40, ЧХ16М2, ЧХ28, СЧ15, СЧ18, ЧХ30, сплавов меди, бронзы, алюминия и пр. Точность полученных отливок в зависимости от размеров соответствует 6-10 классу по ГОСТ Р 53464-2009.

- возможность изготовления деталей массой от 100 г до 10 тонн;

- низкая энергоемкость и себестоимость;

- не требуется сложная обработка готовых изделий;

- минимальная шероховатость поверхности;

- высокая скорость отливки при низкой трудоемкости.

Литье металла по газифицируемым моделям — высокотехнологичный способ изготовления деталей, которые требуют высокой точности. Именно этот метод литья используют в судостроении, авиастроении.

Литье под давлением

Технология ЛПД используется преимущественно для изготовления мелких и средних тонкостенных деталей для ПК, телефонов, бытовой техники. В России литье под давлением широко применяется в машиностроении, станкостроении. Масса отлитых изделий — от нескольких граммов до 50 кг. Для отливки используются формы из высокомарочной стали. Форма может иметь очень сложную конструкцию, в т. ч. многоступенчатую. Жидкий металл заливается в форму под давлением, которое создает мощное нагнетательное оборудование.

Метод литья под давлением используется для алюминиевых, медных, оловянно-свинцовых сплавов. Температура плавления у этих материалов относительно невысокая, поэтому способ считается высокопроизводительным и малозатратным.

- низкая металлоемкость, экономный расход металла;

- высокое качество поверхности;

- отсутствие финишной обработки изделий.

Точность отливок ЛПД зависит от качества формы, мощности нагнетательного оборудования, физических свойств металла.

Литье по выплавляемым моделям

При использовании этой технологии заливка металла выполняется в формы из парафина или воска, которые помещаются в первичную заготовку. Горячий сплав растворяет парафин и заполняет объем первичной заготовки. Особенность этого метода заключается в том, что полученную конструкцию не нужно извлекать из опоки. Готовые детали имеют высокоточные размеры и идеально ровную поверхность.

Литье в оболочковые формы

Технология применяется для отливки изделий, прочность для которых не важна. Расплав заливается в оболочковую форму из синтетического материала, которая формируется под действием высокого давления и температуры. Оболочка упрочняется металлическим кожухом. Способ используется для отливки деталей простой конфигурации и массой до 25 кг.

Электрошлаковое литье

Инновационная технология, которая только начинает использоваться для массового производства отливок простых форм без особых требований к точности.

Расплав металла при этом способе получают путем воздействия на сырье электродуговыми разрядами высокой мощности. Для плавки железа электродуга не используется: материал плавится под действием тепла, выделяемого шлаком на который действуют разряды.

Центробежное литье

Жидкий металл выливается в форму, которая вращается одновременно в горизонтальной и вертикальной плоскостях. Под действием центробежных сил металл равномерно распределяется по форме, что обеспечивает тонкостенность и высокое качество. Технология центробежного литья применяется при производстве труб.

Вакуумное литье

Технология применяется для работы с «элитными» металлами, такими как бронза, титан, высокомарочная сталь. Металл расплавляется в условиях вакуума, чтобы не допустить попадания инородных включений. Затем нагнетательным оборудованием расплав подается в форму, которая предварительно также вакуумируется. Изделия, полученные вакуумным литьем, отличаются высокой чистотой, а их масса не превышает 100 кг.

2.11. Объемное литье

В отличие от барельефного и ажурного с помощью объемного литья можно получить выгнутые рельефы, кольца и перстни с орнаментом по всему периметру (см. рис. 2.14, 2.15, 2.16 и 2.18). Также изготовляются и полнообъемные фигуры.

Технологию объемного литья мы опишем на примере изготовления художественного кольца (см. рис. 2.14). И в этом случае работа начинается с создания пластилиновой модели. Кольцо задуманной формы лепят стеками на стеклянной пробирке диаметром 18–20 мм. Не надо огорчаться, если не удается тонко проработать все детали кольца. Из-за мягкости материала этого и невозможно добиться. Вся мелкая доводка пойдет в оловянной отливке.

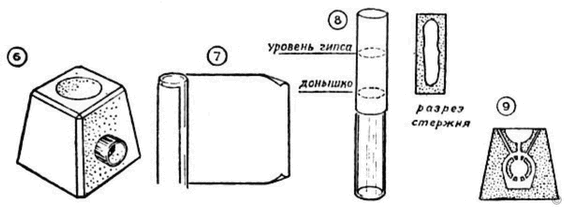

После того как модель закончена, приступают к изготовлению литейной формы. Разведенный до густоты сметаны гипс наносят в несколько слоев на модель. Первый слой, так называемый облицовочный, толщиной 2–3 мм накладывают тонкой кисточкой. Ее острием заполняют все углубления в пластилине. Большими каплями гипс накладывать нельзя, иначе между гипсом и моделью могут остаться пузырьки воздуха. Второй слой большей толщины наносится стеком, когда разведенный гипс уже начинает схватываться. Далее на модель наращивают гипс так, чтобы скульптурное изображение было внизу, а литейная коронка вверху (рис. 2.22, позиция 6, первые пять позиций смотрите в барельефном литье). Когда форма схватится, ее помещают под струю теплой воды. Пластилин размягчится, и тогда не составит труда вынуть из формы стеклянную трубку.

Далее под струей теплой воды стеком удаляют пластилин модели. Вынутую стеклянную трубку нужно заменить пустотелым гипсовым стержнем, который встанет на ее место в блок-форме. Стержень делается так: ту же стеклянную трубку обертывают в два слоя мокрой писчей бумагой (рис. 2.22, позиция 7), бумажное кольцо сдвигают по трубке-пробирке к ее донышку (рис. 2.22, позиция 8), и в образовавшийся бумажный стаканчик до половины наливают гипс. Через 1–2 минуты, когда гипс начнет схватываться, его разгоняют стеком по стенкам и дну бумажного стакана, а затем заделывают гипсом и верхнее отверстие. Полость в гипсовом стержне нужна будет при литье, в ней образуется тот запас расплавленного металла, где соберутся усадочные раковины. Готовый стержень под струей воды вставляют в отверстие формы, слегка поворачивая в обе стороны для протирки.

Гипсовую форму необходимо снабдить системой литников и выпоров. Сначала сверлятся литники в стержне, соединяющие его объем с небольшим объемом формы. Затем стержень вставляют в форму и сверлят основной вертикальный литник, между литейной воронкой и полостью стержня. Далее сверлятся выпоры (рис. 2.22, позиция 9). Мокрая гипсовая форма настолько мягка, что литники и выпоры можно сверлить, держа сверло прямо в пальцах. Сверлить литники и выпоры вполне доступно стеком, кончик которого имеет форму круглой лопаточки.

После сверления стержень нужно вынуть из формы и смыть остатки размельченного гипса. Промытый стержень окончательно вставляется в форму, а две кольцевые щели между стержнем и формой замазываются жидким гипсом. Форма готова к сушке. Сушат блок-форму очень тщательно. Операция заливки олова в форму, а также все последующие технологические операции идут в том же порядке, что и при барельефном и ажурном литье.

Фигурки человека, животных и т. д. отливают в полнообъемные неразъемные формы. В этом случае модель лепят из мягкого пчелиного воска или режут из более твердого технического. Для изготовления модели берут металлический стержень, и конец его окунают несколько раз в расплавленный воск, чтобы получилась булька – заготовка для лепки. В готовую модель перед формовкой в гипс втыкают два куска тонкой проволоки – они создадут каналы для выпоров. Литник будет образован вынутым металлическим стержнем.

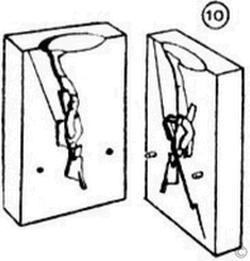

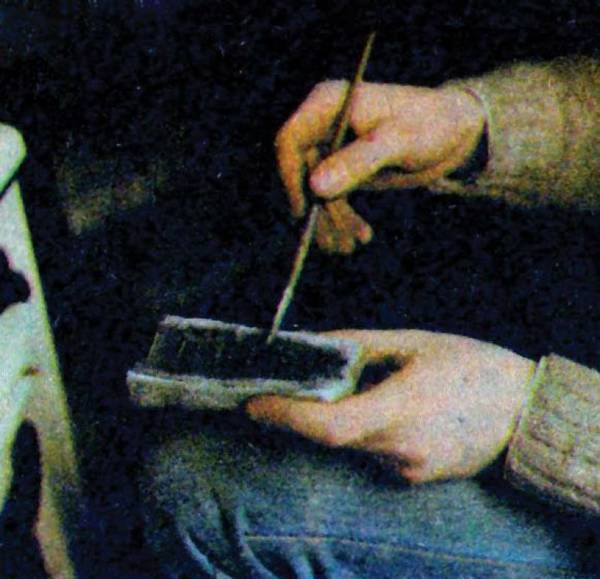

Рис. 2.22. Формовка кольца и литье кольца; формовка кольца, подготовленная для заливки оловянного солдатика.

Гипсовую форму изготавливают так, как было описано выше. После отвердевания ее выдерживают в кипятке, пока воск не растает и не выйдет по литнику и выпорам на поверхность воды.

Кокильное литье. Вся история оловянного литья связана с литьем в кокиль. Из дошедших до нас памятников материальной культуры мы знаем, что еще древние литейщики пользовались кокильными формами, и они были разъемными. Изготовляли их из обожженной глины (керамики), известняка и природного гипса-ангидрида. Правда такие формы были не прочными и служили не долго. Более долговечными оказались формы из природного шифера, змеевика, свинца и бронзы. С XV века начали применять медь, а с XIX века и по сей день пользуются формами из чугуна и стали (см. выше).

В домашних условиях и в мастерских образовательных учреждений кокильные формы можно изготавливать из гипса или абразивных камней. Прочная гипсовая форма получается, если гипс замешивают на жидкости, состоящей из четырех объемов воды и одного объема насыщенного раствора буры. Используют при кокильном литье и так называемый мраморный гипс. Есть два рецепта его приготовления.

Первый: на четыре весовых части гипса добавляют одну часть буры и доводят водой до консистенции жидкой сметаны.

Второй: гипс замешивают на растворе столярного клея. Клея в воду добавляют столько, чтобы пальцы лишь слегка склеивались. Следует иметь ввиду, что эти добавки увеличивают время затвердевания гипса.

Кроме гипсовых форм, можно использовать формы из абразивных камней (например, оселков для правки бритв и столярного инструмента) и сланцевых камней. Объемное скульптурное изображение гравируют в их толще. Выпоры прорезают штихелем вокруг изображения и отводят их в стороны вверх. Для заливки олова в разъемных формах вырезают воронку (см. рис. 2.22, позиция 10).

Отливка оловянного солдатика.

Многие учащиеся СПТУ и студенты интересуются историей военной техники, собирают оловянных солдатиков, но пополняется она редко. Коллекционеры с трудом находят нужные экземпляры. Если вы хотите заняться художественным литьем, этим увлекательным делом, придется овладеть сразу несколькими профессиями: быть и художником, и скульптором, и мастером по отливке. А теперь о самом процессе.

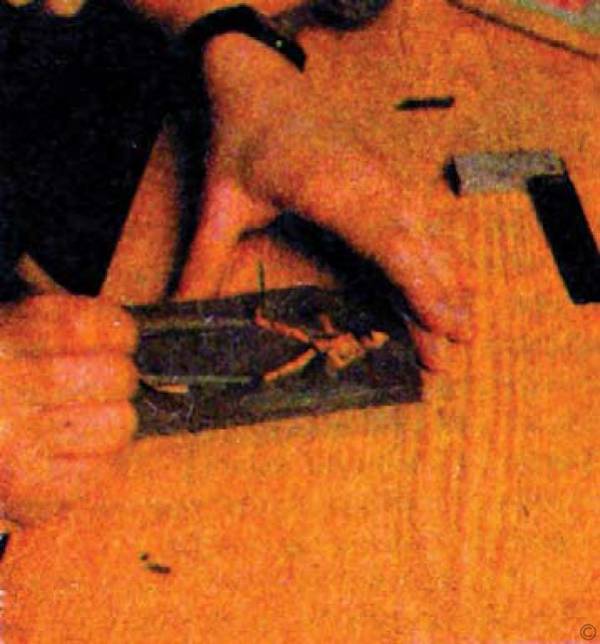

По эскизам лепят фигурку из скульптурного пластилина и покрывают лаком. Когда лак высохнет, наносят разделительный слой – вазелин или растворенный в керосине воск. Фигурку кладут на пластинку пластилина, не забыв обозначить на ней литниковую часть – утолщения для заливки олова. Скульптуру осторожно вдавливают, примерно до середины. Открытую часть покрывают герметиком (специальным клеем), высохнув, он передаст мельчайшие детали рельефа. Клей наносят в три слоя, между вторым и третьим для прочности прокладывают марлю. Каждый слой сохнет сутки. Пластинку с солдатиком помещают в картонную коробку, наносят разделительный слой и на 0,5 см заливают гипсом, разведенным до консистенции жидкой сметаны.

После полного высыхания гипса (2–3 дня) процесс повторяют, но уже со второй половинкой фигурки. Когда будут готовы оба слепка, не вынимая из гипсовой формы (такая формочка может прослужить не один десяток раз), их изнутри покрывают графитом. Обе части скрепляют. Можно заливать олово.

Рис. 2.23. Фигурку до половины заделайте в пластилин. Для выхода воздуха проведите неглубокие канавки.

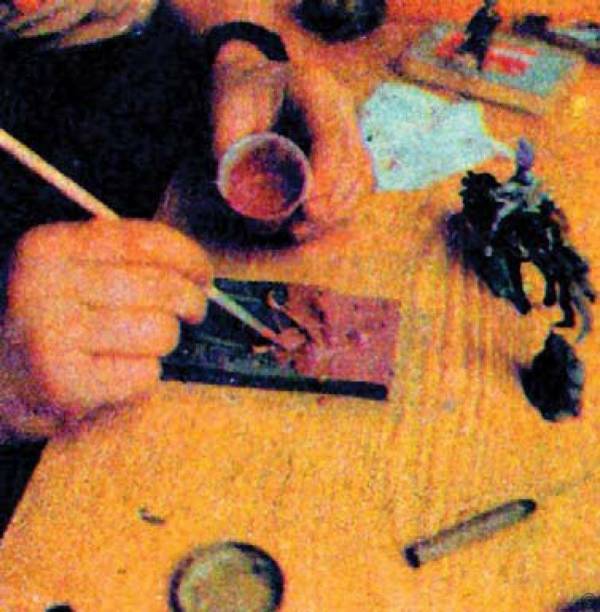

Рис. 2.24. Покройте герметиком в три слоя

Рис. 2.25. Перед заливкой олова нанесите слой графита

Рис. 2.26. Заливка металла в кокиль

Рис. 2.27. Облой (лишний материал) легко удаляется с помощью ножа. Такая формочка может прослужить не один десяток раз.

Облой (лишний материал) с отлитой заготовки легко удаляется с помощью ножа. Готового солдатика раскрашивают гуашью, темперой или масляными красками, а затем покрывают лаком или эпоксидным клеем (см. рис. 2.23–2.27).

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Литье

Литье Литейное дело – одно из самых древних ремесел, оно известно на Руси уже несколько тысячелетий. В те далекие времена, когда литейное производство только-только появилось, литейщики использовали глиняные формы, причем модель делали из воска.Пик развития литейного

2. Литье как основной элемент изготовления сложнопрофильных ювелирных украшений

2. Литье как основной элемент изготовления сложнопрофильных ювелирных украшений Способы изготовления художественных изделий из металлов весьма многообразны, а технология их производства может быть как простой, так и достаточно сложной.Ювелирные украшения (кольца,

Раздел II Художественное литье: чугун и цветные металлы

Раздел II Художественное литье: чугун и цветные металлы О природе вещей «…металлам, расплавленным жаром, может даны быть фигура и форма какая угодно» Лукреций

2.2. Каслинское литье

2.2. Каслинское литье Производство художественных изделий из чугуна – садовой мебели, решеток, надгробий, скульптуры, бытовых предметов производилось на чугунолитейном заводе в городе Касли. При их изготовлении используются сложные технологии формовки и отливки изделий

2.3. Нижнетагильское медное и бронзовое литье

2.3. Нижнетагильское медное и бронзовое литье Федор Звездин, один из выдающихся уральских литейщиков. Его работы часто экспонировались на выставках в России, и время, к счастью, не уничтожило их. Они сохранились и демонстрируются в различных музеях страны.Федор Звездин,

2.4. Оловянное литье. Технико-технологические сведения

2.4. Оловянное литье. Технико-технологические сведения Литье из олова известно человечеству с древнейших времен. Еще за шесть тысяч лет до нашей эры в Египте лили из олова украшения. Упоминания об этом металле встречается в древнеиндийской, греческой, римской литературах.

2.9. Барельефное литье

2.9. Барельефное литье Характерной особенностью барельефного литья является определенная высота рельефа над фоном – она не превышает обычно 1/3 плоскостных размеров изделия.Работа начинается с изготовления модели из пластилина. Удобнее всего лепить на стекле или

2.10. Ажурное литье

2.10. Ажурное литье Олово теперь стало привычным металлом, но в XVI–XVII веках оно вывозилось в Россию из других стран и ценилось довольно высоко. Тонким слоем олова покрывали железные изделия, чтобы предохранить их от ржавчины. Из серебристого легкоплавкого металла отливали

2.12. Литье небольшой шкатулки

2.12. Литье небольшой шкатулки Олово довольно дорогой металл. Поэтому его в художественном литье стараются заменить другими металлами или сплавами с низким содержанием олова.Очень широко в литейном деле используют медные сплавы. В первую очередь это латунь – сплав меди с

Источник https://fabricators.ru/article/sovremennoe-liteynoe-proizvodstvo

Источник https://ptclt.ru/stati/lite-metalla-process-i-metody

Источник https://tech.wikireading.ru/14778