ТОП-10 лучших ножевых сталей

Срочно! Рейтинг! Самые популярные ножевые стали! Опрос проходил в течении всего 2020 года среди многочисленной аудитории наших посетителей, всех увлеченных, опытных специалистов и покупателей интернет-магазина ТОП НОЖ. Это не маркетинговый, кем то оплаченный или субъективный "топ" "специалиста-обзорщика-профи"!

Срочно! Рейтинг! Самые популярные ножевые стали! Опрос проходил в течении всего 2020 года среди многочисленной аудитории наших посетителей, всех увлеченных, опытных специалистов и покупателей интернет-магазина ТОП НОЖ. Это не маркетинговый, кем то оплаченный или субъективный "топ" "специалиста-обзорщика-профи"!

В этом году наметилась тенденция снижения популярности редких, дорогих порошковых и экзотических сталей. Таких, как CPM S110V, которая с 15 позиции опустилась на 23. CPM 35VN с 6 на 11 позицию. CPM S90V с 13 на 28 строчку рейтинга. CTS-XHP c 14 на 24 позицию. Дамасск "уехал" с 12 на 25 строку нашего рейтинга.

Это было ожидаемо и связано со снижением покупательской способности населения, сужением российского рынка доступных сталей и возвратом популярности, в том числе и российских, не новых прокатных и порошковых сталей, обладающих стабильными, проверенными временем, свойствами.

Химический состав сталей это еще только половина результата, правильная термическая обработка(ТО) и оптимальная твердость стали на которой ее свойства полностью раскрываются — вот основные факторы влияющие на конечный результат и потребительские характеристики клинков.

В скобках мы отметили позицию стали в предыдущем опросе.

ТОП-10 ножевых сталей:

1. M390 (1)

2. Х12МФ (5)

3. D2 (3)

4. 95Х18 (-)

5. Elmax (2)

6. VG-10 (8)

7. CPM S30V(4)

8. AUS-8 (10)

9. 440C (7)

10. ZDP-189 (9).

Рассмотрим все стали подробнее.

1. M390 (Австрия)

Уже несколько лет с большим отрывом держит свое первенство по популярности. Скорее всего это связано с ее доступностью на рынке и маркетинговым использованием на ножах многими брендами и отечественными ножеделами. Полные ее аналоги по химическому составу, с отличными потребительскими характеристиками, но другие, от американских металлургических производителей (CPM 20CV и CTS-204P) практически уходят из рейтинга. И зря!

Учитывая высокую популярность австрийской стали М390, ее свойства начали широко "гулять". Сталь не простая в термической обработке и ее правильная закалка сильно сказывается на конечном результате. Так сталь может оказаться "пересушенной", что влечет за собой ее колкость и чиппинг(выкрашивание). Неравномерность термички или ее недозакалка стали не дают ей раскрыться при работе на все 100%

Автору больше нравится сталь CTS-204P. Она интереснее и стабильнее в поставках и оптимальна при работе ножом.

M390 — мартенситная хромистая порошковая сталь премиум-класса, выпускаемая австрийской сталелитейной компанией Bohler-Uddeholm(Austria). Уникальный порошковый металлургический процесс производства способствует равномерному распределению карбидов во всех химических элементах стали. Сталь M390 широко используется в медицинских и хирургических инструментах, в промышленности для производства различных станков, выполняющих сложный процесс сверления твёрдых материалов. Средний диапазон закалки составляет 58-62 HRс.

Состав стали: Углерод(C) — 1,90%, Хром(Cr) — 20,00%, Молибден(Мо) – 1,00% , Ванадий(V) – 4,00%, Кремний(Si) — 0,70%, Марганец(Mn) — 0,30%, Вольфрам(W) — 0,60%.

Ножевые клинки из стали M390 обладают повышенной коррозионной стойкостью, сверх высокой производительностью, превосходной режущей способностью и износостойкостью из-за очень высокого содержания ванадия и карбидов хрома. M390, вместе с CPM 30V-35VN, Elmax и Vanax 35 представляют собой некий “золотой стандарт” для производства универсальных ножей среднего и высокого класса.

Аналоги: США — Duratech 20CV (CPM 20CV), CTS-XHP, CTS 204P.

2. Х12МФ (Россия)

Часто используется в производстве ножей широкого применения. Недорогая, легкая в обработке и коррозионноустойчивая сталь. На конечный результат и режущие свойства клинков опять же очень существенное влияние оказывает полное соблюдение технологии производства и правильная термичка. Поверьте, вот сколько приобретете ножей со сталью Х12МФ, все они будут резать по разному.

Х12МФ — легированная инструментальная штампованная сталь, производства металлургических предприятий Украины и России.

Основная сфера использования — тяжёлое машиностроительное производство: изделия сложных форм и конфигураций.

Оптимальный диапазон закалки составляет 59-61 HRс.

Состав стали: Углерод(C) — 1,55%, Хром(Cr) — 11,75%, Молибден(Мо) – 0,50%, Никель(Ni) — 0,35%, Ванадий(V) — 0,07%, Марганец(Mn) – 0,30%, Кремний(Si) — 0,30%.

Основная легирующая добавка стали Х12МФ Хром влияет на повышение режущих качеств, увеличивает стойкость к износу, обеспечивает высокую прочность. Вольфрам способствует повышению твёрдости и увеличивает режущие качества стали. Ванадий значительно увеличивает стабильность всех рабочих характеристик. Молибден повышает общую вязкость сплава.

Сталь Х12МФ востребована и популярна в производстве охотничьих ножей, благодаря таким качествам стали, как упругость, стойкость к коррозии, долговечность, сопротивление ударам и сжатию.

Аналоги: США — D2; Россия — Х6ВФ, Х12Ф1, Х12ВМ: Швеция — 2310 Германия — 1.2379

3. D2 (США)

Производится с очень малым разбросом процентного содержания компонентов, а поэтому более стабильна в ТО в отличии от Х12МФ. D2 хороша именно как более износостойкая на истирание во время эксплуатации. Хорошая, стабильная, проверенная временем и не дорогая сталь.

D2 — "полунержавеющая" инструментальная легированная сталь производства США. Сталь D2 часто используют для изготовления высокоскоростных резцов. Несмотря на не 100 процентную устойчивость к коррозии, по этому показателю значительно превосходит любые углеродистые стали.

Состав стали: Углерод(С) 1.50%, Марганец(Мn) 0.60%, Кремний(S)i 0.60%, Хром(Сr) 12.00%, Молибден(Мо) 1.00%, Ванадий(V) 1.10%, Никель(Ni) 0.30%.

Сталь обладает высокой прочностью, что позволяет на протяжении долгого времени сохранять остроту режущей кромки. Диапазон твердости стали, идущей в производство ножевых клинков составляет 57-61 HRc.

Аналоги: Германия 1.2379(Х155CrVMo12-1), Россия Х12МФ.

4. 95Х18 (Россия)

Обычная недорогая нержавейка. Очень важно качество исполнения ее термической, химической и механической обработки. При не правильной обработке часты пережог или недостаточный отпуск. Не любит сильные нагрузки на излом.

95Х18 — легированная высокохромистая нержавеющая сталь мартенситного класса с высоким содержанием углерода. Производится в России, в т.ч. городе Златоусте.

Используется в прокатном или кованом виде для производства высокопрочных деталей, работающих с абразивными материалами в условиях высокого износа: подшипники; стержни; оси; втулки.

Оптимальный диапазон закалки составляет 58-60 HRс.

Состав стали: Углерод(C) — 1,95%, Хром(Cr) — 18,00%, Никель(Ni) — 0,60%, Марганец(Mn) – 0,80%, Кремний(Si) — 0,80%.

Кованая сталь 95х18 обладает отличными механическими качествами, прочностью и износостойкостью только при точном(!) соблюдении технологии процесса термообработки.

Хром в 95х18 повышает устойчивость к коррозии. А наличие хромистых карбидов значительно улучшают износостойкость стали.

Наличие марганца и кремния в сплаве также улучшают прочностные характеристики. 95х18 не любит сильные нагрузки на излом. Эту сталь в народе называют – “сталью для ножей”.

Аналоги: США — 440B, 440C; Германия — 1.4125.

5. ELMAX (Австрия)

Elmax — хромо-молибден-ванадиевая порошковая нержавеющая инструментальная сталь производства компании Böhler-Uddeholm (Швеция-Австрия). Первоначально сталь предназначалась для изготовления режущих элементов станков обрабатывающих различные по составу и свойствам пластмассы. Отличается очень высокой коррозионной стойкостью, длительностью сохранения остроты режущей кромки, простоты заточки и значительной прочностью — все это нашло свое применение в изготовлении ножевых клинков различными производителями. Диапазон твердости клинков из стали ELMAX составляет 58-62 Hrc.

Состав стали: Углерод(C) 1,7%, Кремний(Si) 0,8%, Марганец(Mn) 0,3%, Хром(Cr) 18,0%, Молибден(Mo) 1,0%, Ванадий(V) 3,0%.

Сталь ELMAX имеет лучшее соотношение цена-качество и выигрывает у схожих с ней сталями S30V и RWL34 по себестоимости производства без снижения потребительских свойств клинков.

По своему составу сталь ELMAX очень сходна со сталью 440С, используемой в производстве ножей. Отличие состоит в присутствии в составе ванадия. Сталь хорошо держит различные углы заточки, хорошо шлифуется, но плохо переносит ударные нагрузки и боковые нагрузки на излом.

Клинок из стали ELMAX — отличное решение для универсального ножа. Используется для производства ножей среднего и выше классов.

6. VG-10 (Япония)

VG-10 — разработана компанией Takefu Special Steel Co., Ltd. (Japan). Представляет собой высокоуглеродистую и коррозионностойкую сталь, легированную кобальтом и молибденом.

Состав стали: Углерод(C) 0.95-1.05%; Хром(Cr) 14.50-15.50%; Кобальт(Co) 1.30-1.50%; Ванадий(V) 0.50%; Молибден(Mo) 0.90-1.20%.

Вязкость этой стали позволяет проводить закалку до твердости 60-63 Hrс, при сохранении оптимальных свойств режущей кромки. Отличительной особенностью VG-10 является использования в ее составе кобальт, дорогой и редкой в сплавах легирующей присадки, придающей стали больше твердости и вязкости. Сталь VG-10 в производстве ножей используют многие ведущие мировые бренды. В Японии из этой стали клинки делают Mcusta, Mikadzo, Tojiro, Kasumi и др. Компании Spyderco, Cold Steel, SOG, Camillus, FALLKNIVEN, Browning и др., не только изготавливают клинки из VG-10, но и многие из них полностью размещают производство своих ножей в Японии. Для ножей с клинками из VG-10 характерна очень высокая стойкость к коррозии (практически не ржавеют). Они легко при заточке выводятся «в бритву», не так хрупки, как «подшипниковые» стали и значительно дольше, по сравнению с другими клинковыми сплавами, держат заточку основной фазы рабочего использования, которая наступает после потери первой, «фабричной», заточки и заканчивается в момент наступления необходимости заточки затупившегося ножа.

7. CPM S30V (США)

CPM S30V — порошковая мартенситная(высокоуглеродистая) нержавеющая сталь компании Crucible Materials Corporation(США), с 70-х годов XX века производящей семейство порошковых сталей CPM (Crucible Particle Metallurgy process): СРМ S30V, СРМ S60V,СРМ S90V.

Состав стали: Углерод(C) — 1,45%, Хром(Cr) — 14%, Ванадий(V) – 4%, Молибден(Мо) – 2%.

Наличие в химическом составе стали большего количества карбидов ванадия значительно повышают режущие и прочностные свойства клинков ножей. Клинок из стали S30V обладает в четыре раза более высокой прочностью на излом, чем сталь 440С и в 3,5 раза стали 154СМ. Благодаря этому режущая кромка отлично противостоит выкрашиванию и сколу, что делает ее отличным материалом для клинков. По способности держать заточку (износостойкости) сталь S30V превосходит 440С на 45%, а 154СМ на 30%. По мнению компании Buck Knives сталь S30V "самая лучшая сталь для клинков из доступных сталей". S30V для производства клинков используют практически все ведущие компании-производители ножей: Buck, Spyderco, Zero Tolerance, Strider Kives, Chris Reeve и другие. Её смело можно назвать "золотым стандартом" для серийных и штучных ножей среднего и высшего класса. Большинство производителей обрабатывают её до твердости 58-60 Hrc. По своим свойствам S30V одна из самых сбалансированных сталей в сравнении с современными D2, 440C и 154CM. Обладает отличными режущими свойствами, высокой коррозионной стойкостью, ударной вязкостью, способностью держать заточку длительное время и быстро восстанавливать ее при правке.

8. AUS-8 (Япония)

AUS-8 — коррозионностойкая сталь производства компании Aichi Steel Works (Japan).

Состав стали: Углерод(C) — 0,80%, Хром(Cr) – 14,5%, Кремний(Si) – 0,60%, Марганец(Mn) — 0,40%, Ванадий(V) – 0,30%, Молибден(Мо) – 1,1%.

Наряду со сталью AUS-6, AUS-8 является одной из самых широко используемых японских нержавеющих сталей производителями ножей всего мира. Клинки из такой стали имеют оптимальное соотношение гибкости и твердости в 56-59 Hrс. Для них характерны отличные режущие свойства, механическая выносливость, высокое качество изготовления, коррозионная стойкость и относительно низкая цена. Ножи с клинками из AUS-8 не требуют частой заточки и для них пригодны большинство марок абразивов и подручных средств, не требующих специальных навыков.

Сталь AUS-8A изготавливается для американской компании Cold Steel и отличается от AUS-8 чуть большим содержанием углерода(1%). По своим потребительским свойствам это одна и та же сталь.

Аналоги: США сталь 440С; Япония AUS-8(AUS-8A); Швеция АЕВ-L; Китай 8Cr13MoV; РФ 75Х16МФ и 95Х18.

9. 440C (США)

440C — современная хромистая сталь с превосходным сочетанием высокой твердости и отличной коррозионной стойкости. Наиболее подходит из всей группы 440-х сталей для производства клинков складных ножей, как самая твердая.

Состав стали: Углерод(C) — 1,10%, Хром(Cr) — 17.00%, Кремний(Si) — 1.00%, Марганец(Mn) — 1.00%, Молибден(Мо) – 0.75%, Фосфор(P) — 0.04%, Сера(S) — 0.03%.

Обладает хорошей стойкостью режущей кромки против затупления и относительной легостью заточки. Длительное время сталь 440С считалась стандартом качественной нержавеющей стали для ножей и считается одной из самых сбалансированных по своим свойствам ножевых сталей. Сталь достаточно распространена во всем мире и имеет заслуженную позитивную репутацию, но она также является и наиболее дорогостоящей из 440-й группы сталей. Диапазон твердости 440С, идущей в производство ножевых клинков, составляет 58-60 HRc.

Аналоги: Россия 95Х18, Германия X102CrMo17, Франция Z100CD17, Япония AUS-10.

10. ZDP-189 (Япония)

ZDP-189 — порошковая инструментальная супер-сталь с высоким содержанием хрома и углерода. Производиться с 1996 года для ножевой промышленности японской металлургической компанией «Hitachi Metals» (Japan) на основе технологии аморфных металлических сплавов. Относится к самым сбалансированным по структуре высокоуглеродистым сталям. Для стали ZDP-189 характерна ударопрочность и высокая коррозионная стойкость.

Состав стали: Углерод(C) — 2.90-3.00%, Хром(Cr) — 19.00-20.50%, Молибден(Мо) – 0.90-1.0%, Ванадий(V) — 0.25-0.35%, Кремний(Si) — 0.35%, Марганец(Mn) — 0.50%, Вольфрам(W) — 0.60%.

Некоторые производители ножей доводят закалку своих клинков из стали ZDP-189 до твердости в 69 HRc. При такой твердости следует избегать больших ударных и механических нагрузок.

Аналоги: нет.

Мы благодарим всех, кто принял участие в нашем опросе и надеемся, что вам было интересно познакомиться с десятью самыми популярными ножевыми сталями.

Сталь для ножей

Сталь, предназначенная для изготовления ножей, должна соответствовать различным критериям. Сделать нож можно практически из любого металла, однако срок эксплуатации и основные эксплуатационные качества могут существенно отличаться. Сталь для ножей должна характеризоваться высокой прочностью, износостойкостью и антикоррозионными качествами. Различные химические элементы в составе могут существенно изменять эксплуатационные качества металла. При рассмотрении того, из какой стали следует изготавливать подобное изделие отметим, что существует достаточно большое количество различных сплавов, подходящих для решения поставленной задачи.

Основные характеристики сталей для ножей

Проводя выбор стали для изготовления ножей следует уделить внимание основным характеристикам, которые больше всего подходят для изготовления рассматриваемого изделия.

Металл для ножа должен обладать:

- Износостойкость. Ножевые стали должны выдерживать длительную эксплуатацию, так как в противном случае приходится проводить частую заточку поверхности и это создает много проблем. Нож из углеродистой стали может прослужить достаточно долго, но при низкой износостойкости приходится часто проводить заточку режущей кромки.

- Прочность структуры и ее твердость. Твердость ножа может варьироваться в достаточно большом диапазоне. Как правило, более твердые варианты исполнения подвержены в меньшей степени деформации. Однако твердая сталь может обладать и высокой хрупкостью. Поэтому следует уделить внимание и прочности структуры, которая характеризует ее устойчивость к образованию трещин и сколов на момент эксплуатации. Кроме этого, прочность определяет, может ли металл гнуться и при этом не ломаться. Стоит учитывать, что характеристики твердости и хрупкости и связаны между собой: чем выше первый показатель, тем больше второй, если не проводить улучшение структуры.

- Коррозионная стойкость также является важным параметром, который стоит учитывать. Нержавейка для ножа может обладать различными эксплуатационными качествами, но сама коррозионная стойкость характеризует то, как материал может противостоять воздействию влаги. Стоит учитывать, что нержавеющая сталь зачастую уступает многим другим. Это связано с тем, что в состав добавляется большое количество легирующих элементов, к примеру, хром. Они могут ухудшить такие показатели, как прочность или твердость поверхности. Инструментальный сплав во многом обходит нержавеющую по основным эксплуатационным характеристикам, но все же не может прослужить долго по причине низкой коррозионной стойкости.

- Способность не тупиться. Высокоуглеродистая и некоторые другие сплавы для ножей характеризуется тем, что может выдерживать длительное механическое воздействие. Подобный материал для ножа хорош тем, что позволяет существенно продлить период использования изделия, который не требует заточки.

Наиболее распространенные марки сталей для изготовления ножей

Наиболее подходящая марка стали подбирается в зависимости от баланса показателей прочности и твердости. К примеру, при желании можно сделать очень твердый клинок, при падении которого он расколется на несколько составляющих. Кроме этого, коррозионная устойчивость существенно продлевает срок службы изделия, сохраняя привлекательность поверхности. Маркировка ножей проводится производителями для того, чтобы определить особые эксплуатационные качества изделия.

Лучшие марки стали для ножей

Ножевые стали классифицируются по достаточно большому количеству признаков. Для того чтобы определить, какая сталь лучше можно рассмотреть основные эксплуатационные качества. Многие металлы производятся зарубежными производителями.

Лучшая сталь для кинжалов следующая:

- 154СМ – вариант исполнения, который производится в США. Подобный материал характеризуется приемлемой коррозионной стойкостью и высокой прочностью. Этих свойств вполне достаточно для изготовления всех возможных изделий. Как показывает практика, они неплохо держат свою заточку. Подобные марки металла для ножей схожи с вариантом исполнения СРМ, однако они изготавливаются при применении различных технологий. В большинстве случаев при использовании изделия разницу практически не заметить.

- ATS-34 – предложение от японского производителя, которое схоже по своим свойствам с предыдущим вариантам исполнения. Этот материал пользуется высокой популярностью среди тех, кто занимается производством обычных и метательных ножей. Режущая кромка хорошо держит заточку, но в сравнении с предыдущим материалом поверхность обладает меньшей коррозионной защитой. Эти премиальные стали премиум класса обходятся дешевле предыдущего предложения, что определяет их довольно широкое распространение.

- D2 – вариант исполнения с относительно невысокой концентрацией хрома, показатель составляет 14%. За счет относительно невысокой концентрации хрома материал считается только наполовину нержавейкой. В отличии от предыдущих вариантов исполнения, D2 имеет более высокую твердость и дольше держит заточку. Однако, поверхность режущей кромки считается труднообрабатываемой. Ее используют многие компании, которые занимаются производством ножей.

Сталь 154СМ

Сталь 154СМ  Сталь марки ATS-34

Сталь марки ATS-34  Нож из стали D2

Нож из стали D2

Приведенные выше предложения — самая прочная сталь из тех, которые могут применяться для производства лезвий. Стоит учитывать, эта группа характеризуется также высокой стоимостью. В продаже можно встретить более доступные предложения, которые также характеризуются привлекательными эксплуатационными качествами.

Виды металла среднего уровня следующие:

- 14С28Т – предложение шведского производителя, относится к среднему классу и при этом отлично точится. Очень часто применяется при изготовлении изделий скандинавского происхождения.

- 8Cr13Mov – по своим эксплуатационным качествам напоминает предыдущее предложение, но в составе содержится большое количество углерода. Считается неплохим вариантом в плане соотношения цены и качества. Относительно невысокая стоимость металла определяет его широкое распространение. Стоит учитывать, что в Китае чуть ли не более половины ножей изготавливается при применении этого материала.

- 440С – нержавейка, которая стала использоваться многими производителями. Это связано с универсальностью применения и низкой стоимостью. В состав входит большое количеств хрома и углерода, за счет которых обеспечивается износостойкость и коррозионная стойкость. При этом материал легко точится, что можно назвать положительным качеством.

- 420 НС – предложение с большой концентрацией углерода, что и отражается при проведении маркировки. Для того чтобы существенно увеличить эксплуатационные качества сплава проводят его многоуровневую термическую обработку, к примеру, закалку. За счет улучшения повышается сопротивление коррозии, а режущая кромка лучше держит заточку. Однако, металл поставляется без термической обработки.

- AUS-8 – сплав, который имеет относительно невысокую коррозионную стойкость. Этот вариант исполнения характеризуется высокой прочностью, но заточка держится относительно недолго, если сравнивать с более дорогим предложением. Кроме этого, режущая кромка точится довольно быстро и просто.

Нож из стали 8Cr13Mov

Нож из стали 8Cr13Mov  Нож из стали марки AUS-8

Нож из стали марки AUS-8  Сталь марки 14С28Т

Сталь марки 14С28Т  Сталь марки 440С

Сталь марки 440С

Встречаются в продаже и предложения низкого уровня. Конечно, лучшая сталь для ножа не относится к этой группе, но она также заслуживает внимания. В эту группу входят следующие металлы:

- Дамаск – об этом варианте исполнения ходит довольно много разговор, так как получающаяся поверхность характеризуется высокими декоративными качествами. Это предложение пришло из древней Индии и Персии. Стоит учитывать, что легенды об этом материале далеко не правдивы. К примеру, поверхность характеризуется меньшей износостойкостью и поверхность хрупкая. Многие решают выбрать подобный металл по причине привлекательных декоративных качеств.

- 420 – недорогой сплав, который получил широкое применение. В составе нет большого количества углерода, за счет чего структура характеризуется мягкостью. Режущая кромка быстро тупиться и изнашивается, но при этом структура обладает высокой гибкостью и прочностью. Применяется этот сплав при изготовлении недорогих изделий.

- Asus-6 – считается японским аналогом предыдущего металла. Характеризуется предложение небольшой прочностью и низким качеством, что можно связать с малой концентрацией углерода. Применяется при изготовлении старых недорогих изделий.

Рассматриваемая классификация всех металлов позволяет определить более подходящий вариант исполнения в зависимости от того, какой бюджет отводится на покупку и какими эксплуатационными качествами должно обладать изделие.

Сталь для охотничьего ножа

Самые лучшие охотничьи ножи изготавливаются при применении вариантов исполнения с высокой концентрацией углерода. Показатель твердости во многом зависит от количества этого химического элемента. Лучшая сталь для охотничьего ножа должна обладать твердостью не менее 60HRC. Это связано с тем, что увеличение твердости определяет существенное продление срока службы изделия.

Самые подходящие варианты металлов:

- 420;

- 440А;

- 440В.

Прочная сталь 440С характеризуется высокой пластичностью. За счет добавления в состав хрома и молибдена существенно повышается коррозионная стойкость. Подобное предложение характеризуется тем, что может быстро затачиваться и сохраняет заточку на протяжении длительного периода. Альтернативным предложением можно назвать CPM440V – марка, которая лучше держит заточку и обладает более высокой износостойкостью.

Сталь для клинка

Сталь для клинков должна соответствовать следующим качествам:

- Быть прочной.

- Обладать высокой коррозионной стойкостью.

- Иметь низкий показатель хрупкости.

- Характеризоваться достаточной пластичностью.

Самые прочные лезвия изготавливают при применении металла с высокой концентрацией углерода. Для решения проблемы с хрупкостью проводится дополнительная термическая обработка, которая изменяет эксплуатационные качества изделия. Среди всех сплавов для изготовления клинков отметим ATS-34, которая характеризуется весьма привлекательными эксплуатационными качествами, но имеет высокую стоимость.

Способы повышения качества стали

Для изменения эксплуатационных качеств металла может проводится дополнительная обработка металла. Чаще всего проводятся следующие процедуры:

- Закалка – самая распространенная разновидность термической обработки, которая предусматривает воздействие на металл высокой температуры, достаточной для перестроения кристаллической решетки. Каждый сплав проходит рассматриваемую процедуру при своих определенных температурных режимах. Процесс закалки позволяет существенно повысить прочность и твердость поверхности. Однако, это может привести к существенному повышению хрупкости.

- Отпуск – еще один процесс термической обработки, который предусматривает воздействие определенной температуры. В отличии от обычной закалки, рассматриваемый процесс предусматривает снижение внутренних напряжений, которые и становятся причиной повышения хрупкости.

- Естественное или искусственное старение – еще один процесс повышения качества металла, который характеризуется воздействием определенной температуры на протяжении длительного периода.

Сталь для ножей в процессе закалки

Стальные ножи, как правило, подвергаются термической обработке только после придания определенной формы лезвию. Это связано с тем, что термическая обработка существенно снижает степень механической обрабатываемости. Поэтому заточка режущей кромки после закалки может доставлять много дискомфорта.

Производители ножевой стали

Сплавы для рассматриваемого изделия могут выпускаться различными компаниями. Большое распространение получили предложения японского происхождения, так как применение особых технологий производства позволяет существенно снизить стоимость предложения. На рынке присутствуют предложения США и ряда других стран, которые могут характеризоваться различными эксплуатационными качествами.

Во многом эксплуатационные качества изделия зависят от того, насколько точно выдерживается концентрация тех или иных элементов в составе. Кроме этого, некоторые производители проводят поставку заготовок уже после проведения различных процедур улучшения. К примеру, повысить твердость поверхности могут за счет закалки, а снизить хрупкость путем отпуска.

В заключение отметим, что при выборе металла уделяется внимание предназначению изделия, которое будет изготавливаться. К примеру, оружие, которое станет украшением дома, изготавливается при использовании дамаска. Для изделий, которые будут применяться каждый день, выбирают металл для ножей с более высокой устойчивость к механическому и ному воздействию. Также уделяется довольно много внимания стоимости заготовок.

Попробуем разобраться, какую роль играет сталь в качестве ножа?

Сразу говорю что статья не моя но очень и очень грамотная. От культового производителя ножиков.

О ножах и железках

Самый распространенный вопрос, который задает человек, выбирающий нож – а из какой он стали? И ответ на этот вопрос часто определяет решение этого самого человека относительно приобретения этого самого ножа. И этим пользуются производители. В том числе и мы.

Попробуем разобраться, какую роль играет сталь в качестве ножа, какие вообще бывают железки и как с этим жить.

Как говорил незабвенный И.А. Скрылев – нож, это заточенная пластина металла. В обшем то он прав. И основное предназначение ножа – резать (иногда колоть, иногда – ковырять, открывать консервные банки и цинки, отжимать двери, отрубать горлышки бутылкам…) И реализуется это клиновидной формой рабочей части обсуждаемого предмета. Она так и называется – клинок. Далее мы и будем рассматривать только клинки и клинковые материалы.

Как работает клинок – да элементарно. Прикладывая к полосе клинка определенные усилия, мы создаем на режущей кромке (далее РК) достаточно высокие давления, которые превышают прочность разрезаемого материала. На самом деле механизм реза более сложен, важную роль играет еще и микрогеометрия РК и характер ее взаимодействия с разрезаемым материалом, но, в общем и целом, надо понять, что создание достаточного давления на РК (это может требовать и совсем небольших усилий) – необходимое для реза условие. Как правило, у реза есть 2 компонента – собственно давление и протяг РК по разрезаемому материалу. В зависимости от задачи может превалировать один или другой компонент, но можно выделить “рез давление” и “рез потягом”. С первым мы имеем дело, например шинкуя салат или строгая твердую деревяшку, со вторым – разрезая кожу или перерезая пеньковый канат. Собственно, каждый по своему опыту примерно представляет, как нужно резать каждый конкретный материал.

Вот так незаметно для себя мы сделали важнейший вывод – задачи бывают разными, способы их решения – тоже разные, и самое главное – они требуют разного инструмента. В переводе на русский – для каждой задачи будет оптимален свой нож. Нарезать хамон – один, рубить гвозди – другой…. Даже для более узкого спектра задач, если важно удобство и производительность, удобнее пользоваться разными ножами. Например, скатка профессионального повара-“европейца” содержала до 27 предметов, из которых более 20 ножей. А если добавить суда еще и японию… Тем не менее, большинство людей вполне обходятся на кухне парой-тройкой ножей (а то и одним, который еще Ленина видел) и это их вполне устраивает… Собственно, баланс между удобством выполнения отдельных задач и количеством (а соответственно, и ценой) инструмента – личное дело каждого.

Наверное, каждый понимает, что инструменты бываю разного качества.

Чем же отличается хороший нож от плохого? На мой взгляд, тем, что позволяет выполнить конкретную задачу максимально качественно, быстро и комфортно. Не важно, что мы делаем, чистим яблоко, режем вражину или рубим рельс – нас либо устраивает, как с этим справляется нож, либо нет. Еще один важный момент – нож, отлично справляющийся с одним, может быть совершенно непригоден для другого.

Если сконцентрироваться на клинках, то мы можем вспомнить, что чистить яблоко или картошку даже очень качественным “ломиком” ой как неудобно… А попытка открыть банку тушенки янакибой скорее всего приведет к поломке ножа.

А вот тут мы сделали еще один важный вывод: каждой задаче – свою геометрию клинка.

Геометрию клинка можно разделить на общую, геометрию спусков и геометрию и микрогеометрию РК. Забегая чуть дальше, скажу, что именно выбор правильной геометрии под задачу (ну или спектр задач) есть основа хорошего ножа (да здравствует Прокопенков . ). А материал клинка – средство реализации этой самой геометрии.

Вот, наконец-то, дошли до клинковых материалов. Отправив всякую экзотику в сад, рассмотрим стали, из которых могут изготавливаться клинки ножей.

Что же такое сталь? А это сплав, в котором железа не менее 45% и больше, чем любого другого компонента. Стоп, а как же про “сплав железа с углеродом, в котором углерода меньше 2.14%”? Отвечу – это было давно и неправда. И с тех пор много воды утекло.

Собственно, 2.14% взяты с диаграммы состояния железо-углерод и соответствуют точке появления эвтектики (ледебурита в структуре стали) при равновесных условиях. В реальности, из за ликвационной неоднородности эвтектика присутствует уже начиная с примерно 1.7-1.8% С. И именно там раньше и проходила граница сталь-чугун на основании способности сплава принимать горячую деформацию в обычных условиях. Современные стали в подавляющем большинстве легированные и применять к ним критерии вековой давности наверное неправильно. Например, некоторые из современных порошковых сталей содержат более 3% углерода.

Какими же свойствами должна обладать сталь для клинка?

Твердость. …. И будете правы. Здесь вроде бы все понятно. Сталь должна быть как минимум тверже, чем разрезаемый материал. От твердости зависит износостойкость (для разных сталей по разному), а значит и способность сохранять заточку, сопротивление смятию (от этого например, зависит способность сохранять тонкую РК ) и целый ряд других свойств. Исторически сложилось, что твердость закаленных сталей наиболее часто определяют и по методу Роквелла, шкала С (обозначается HRc). Обычно твердость термообработанных клинковых сталей лежит в диапазоне 42-67 HRc, наиболее часто – 52-61. При более детальном рассмотрении надо понимать, что как правило, твердость стали – типа средней температуры по больнице, ибо у разных структурных элементов она разная. Более того, к одной и той же общей твердости можно придти сильно разными путями и с сильно разным результатом.

Прочность. А вот здесь все в кучу. Помимо собственно прочности, то есть способности выдерживать без разрушения определенные нагрузки, сюда часто относят и то, что в английском достаточно ёмко описывается понятием toughness – однозначного перевода на русский язык нет, наукообразно все это называется “критерии (или факторы) конструкционной надежности”. Здесь и работа разрушения и ударная вязкость и параметры пластичности и трещинностойкости и еще около 60 параметров. Короче, все это вместе определяет, насколько чувствительна сталь к различным экстремальным нагрузкам и насколько “надежен” будет нож из нее. На самом деле, как это все мерить и каким параметрам отдать приоритет – очень сложная задача. Скажу одно – в подавляющем большинстве случаев геометрия заруливает все остальные факторы вместе взятые.

Способность держать заточку. Комплексный параметр, крайне сильно зависящий от структуры стали. В последнее время заменил твердость в качестве маркетингового фетиша.

Острота заточки и агрессивность реза. Здесь все субъективно. Как и предыдущий параметр, сильно зависит от структуры стали и правильной заточки.

Коррозионная стойкость. По этому параметру многие делят ножевые стали на “углеродки” и “нержавейки”. На самом деле все сложнее, и будет ли конкретная сталь стойкой в конкретных условиях, вопрос интересный.

Есть еще куча параметров, рассматривать которые нет сил и средств.

Выше пару раз прозвучало слово “структура”, которая каким то образом влияет на свойства. Что же это такое и с чем ее едят? Как мы уже определились, сталь – это некоторый сплав. И элементы, входящие в этот самый сплав, определенным образом взаимодействуют, формируя под влиянием механической и термообработки (далее ТО) различные фазы, соотношением и свойствами которых (а так же характером их взаимодействия между собой) и определяется структура (и свойства) стали. В подавляющем большинстве случаев структура термообработанной ножевой стали состоит из мартенсита (что это такое, объяснять долго и нудно и все равно не поймете, считайте что это твердая и хрупкая составляющая матрицы) некоторого количества остаточного аустенита (мягкого и пластичного) и фаз-упрочнителей (чаще всего карбидов).

Абстрагируясь от частностей, можно сказать, что структура стали зависит от ее состава (читай марки) и того, что с ней сделали. Причем, вторая часть часто важнее первой.

Теперь собственно о ножевых сталях. Единой классификации нет, наверное проще будет плясать от назначения. Итак, в качестве ножевых используются инструментальные стали (для режущего инструмента и штамповые) и близкие к ним по свойствам изностостойкие стали (подшипниковые, валковые), рессорно-пружинные, конструкционные высокопрочные и т.д. Рассмотрим основные классы. При этом буду придерживаться классификации, принятой для инструментальных сталей (для сталей другого целевого назначения буду делать комментарии)

1. Углеродистые стали.

Стали типа наших У7-У16 и буржуйской 1095. Сюда же можно отнести легированные марганцем стали (в том числе и любимую многими 65Г). Весьма популярны, но, на мой взгляд, недостатков намного больше, чем плюсов. В первую очередь, хотя это многих удивит, низкая прочность и ударная вязкость (без ковки и/или термоциклической обработки). Во вторых, как это опять же не удивительно, сложность ТО – в первую очередь узкий интервал закалочных температур (особенно, для эвтектоидных сталей) – стоит чуть перегреть – пиши пропало. В третьих – низкая износостойкость, несмотря на высокие достижимые значения получаемой твердости. Низкая закаливаемость и прокаливаемость, высокая деформация при закалке. Низкая стабильность свойств. Ржавеют опять же.. Все вышесказанное не относится к ножам Мастеров – в их исполнении углеродка может быть очень неплоха. Из плюсов – при должном навыке можно получить очень приличный нож при минимуме оборудования.

А теперь попробую поподробнее.

Инструментальные углеродистые стали в соответствии с ГОСТ 1435–90 маркируют буквой «У» и числом, указывающим среднее содержание углерода в десятых долях процента. Для изготовления инструмента применяют качественные стали марок У7–У13 и высококачественные стали марок У7А–У13А, а так же стали, легированные марганцем и кремнием (например, У7Г, У15С).

По структуре стали подразделяются на доэвтектоидные (У7), эвтектоидные (У8-У9) и заэвтектоидные (У10-У16) По механическим свойствам и назначению углеродистые стали подразделяются на:

» стали повышенной вязкости (У7–У9) для изготовления инструмента с высокой режущей способностью, подвергающегося ударным нагрузкам (зубила, кернеры и т.д.). К этой же группе можно отнести рессорно-пружинные стали типа 60-75Г.

» стали высокой твердости (У10–У13) для изготовления режущего инструмента, не подвергающегося ударным нагрузкам (напильники, шаберы и т. д.). Сталь У16 применяется в основном для изготовления износостойких втулок и склонна к графитизации.

Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале 57–65 HRc. Стали требуют аккуратного шлифования из-за возможности образования прижогов и мягких пятен. После шлифования желателен низкий отпуск.

Свойства углеродистых сталей могут быть заметно улучшены термоциклической и термомеханической обработкой. В некоторых случаях будет уместной зонная закалка или отпуск.

В данном пункте будут рассмотрены только низко- и среднелегированные стали. Эти стали подразделяются на стали неглубокой и глубокой прокаливаемости. По назначению – инструментальные и подшипниковые ШХ15 – к стали Х.

Из наиболее популярных хочется отметить

Данная группа сталей в общем и целом имеет лучшую комбинацию свойств, не зря например, ШХ15 одна из самых популярных у российских мастеров железок.

3. Полутеплостойкие стали.

Как правило, высокоуглеродистые стали, легированные хромом, молибденом, ванадием, иногда вольфрамом. В этой группе рассмотрим только стали, обычно обрабатываемые на первичную твердость. Некоторые стали этого типа производятся по порошковой технологии. По назначению – как правило штамповые стали. На мой взгляд, это одна из наиболее интересных групп для изготовления клинков. Традиционно их делят по износостойкости на стали повышенной и высокой износостойкости. Кроме того, они традиционно делятся на 2 группы – 6%Cr и 12%Cr (у буржуев четко прослеживается группа 8Cr)

» 6% Cr – типичные представители 85Х6НФТ и Х6ВФ (близки к буржуйской А2)- хорошее сочетание прочности, износостойкости и ударной вязкости. Еще лучшим комплексом свойств обладают высокованадиевые стали типа Х6Ф4М (близка к буржуйской А7)

» 12% Cr – ну, самый типичный представитель – Х12МФ (D2). Износостойкость примерно в 2 раза выше, чем у Х6ВФ, ударная вязкость в 2 раза меньше (можно заметно повысить ТЦО). Х12Ф1 – примерно посередине между Х12МФ и Х6ВФ. Есть высокоуглеродистые стали типа Х12 и Х12ВМ (Х12В, Х12ВМФ) – износостойкость несколько выше чем у Х12МФ, прочность и вязкость – заметно ниже. Есть высокованадиевые стали типа Х12Ф4М – износостойкость выше чем у высокоуглеродистых сталей при прочности и вязкости, сопоставимых с Х12МФ.

Из наиболее перспективных – Х6Ф4М и Х12Ф4М (Х12Ф3М, Х12Ф3ТМ).

4. Быстрорежущие стали.

Как правило, стали, легированные хромом, вольфрамом, молибденом и ванадием. Исторически наиболее популярна Р6М5 (М2). При правильной ТО сталь с неплохим комплексом свойств. Но, все же, уступает высокованадиевым сталям предыдущей группы. В последнее время на эксклюзивных моделях появляются и другие выстрорезы, как правило высокованадиевые порошковые. Интегральное мнение – стали весьма неплохи, но тот же (и даже более высокий) уровень свойств можно получить на сталях попроще и с более простой ТО.

Отдельную группу составляют стали с интерметаллидным или карбидным и интерметаллидным упрочнением – о них дальше.

5. Стали с высоким сопротивлением пластической деформации.

Как правило это стали обрабатываемые на вторичную твердость (подобно быстрорезам). Основное применение – инструмент для холодной деформации, теплостойкие подшипники, детали топливной аппаратуры. В последнее время популярны на дорогих авторских ножах.

В силу доступности и раскрученности чаще всего используются порошковые буржуинские стали. Из наиболее популярных – CPM 3V, CPM 10V, Vanadis 4-10 и т.д.

На мой взгляд, стали обеспечивают хорошее сочетание стойкости РК и механических свойств. При минимальном уходе стали достаточно коррозионнно-стойки в неагрессивных средах.

6. Коррозионностойкие стали (они же нержавеющие).

Чаще всего хромистые, хромо-молибденовые стали, иногда легированные другими элементами. В последнее время самые распространенные стали для ножей.

Надо понимать, что все мартенситные коррозионно-стойкие стали предрасположены к питтинговой коррозии, особенно в средах, содержащих хлориды.

Отдельно стоит выделит вторично-твердеющие стали типа 154 CM, ATS-34, BG 42, ЭП766 (95Х13М3К3Б2Ф) (правда, большинство производителей обрабатывает их на первичную твердость) и высокованадиевые порошковые стали типа S30V, S60V, S90V, S110V и т.д. Несколько особняком стоят высокохромистые сверхвысокоуглеродистые стали типа ZDP-189, Cowry-X, Supracor (MPL-1)

Стали последних трех групп де-факто стали стандартом для качественных серийных и авторских буржуйских ножей.

7. Мартенситно-стареющие стали.

По назначению – быстрорежущие, штамповые и с высоким сопротивлением пластической деформации. Для клинков могут применятся и некоторые конструкционные мартенситно-стареющие стали, в первую очередь нержавеющие высокопрочные и сверхпрочные. Из наиболее типичных представителей – ЭП853 (03Х11Н10М2Т2). До сих пор ни в России (у нас только Мелита), ни в мире нет заметного интереса к этой очень интересной группе сталей. При том, что некоторые из них обладают уникальными характеристиками. Недостатки – высокая стоимость, малая доступность, сложная ТО (часто именно ТМО), низкая (очень относительно) стойкость по абразивным материалам.

8. Аморфные и высоэнтропийные сплавы

Перспективные материалы с неклассической структурой. По ряду параметров обладают уникальными характеристиками. Есть много нерешенных вопросов. Насколько мне известно, для клинков ножей в настоящее время не используются, но, на мой взгляд имеют в этом отношении хорошие перспективы.

Вопросы и ответы по общей части

Какая сталь самая лучшая? А таковой нет, точнее, в каждом отдельном случае будут оптимальны разные стали. На мой взгляд, стоит руководствоваться следующей схемой: задача=>геометрия=>сталь=>ТО. Если нет чётких представлений – лучше выбирать геометрию и производителя.

Что думаешь про сталь Х12МФ? Ничего не думаю. Все зависит от того, кто и что с ней сделал. При правильном подходе очень неплохая сталь для универсального ножа. Что не означает, что Вам достанется именно такая. Репутация производителя и мнения реальных пользователей его продукции помогут сделать правильный выбор.

А что скажешь за дамаски и булаты? Тем более ничего не скажу. Вопрос свойств авторского материала – это вопрос Мастеру.

Я хочу, что бы мой нож рубил рельс без повреждения и расщеплял волос – какую сталь посоветуешь? Такой большой, а в сказки веришь.

Я слышал, что есть ракетная сталь (сталь от лопатки турбины, брони танка, большого адронного коллайдера) – она самая лучшая? Я тоже много чего слышал. Гораздо меньше видел.

Скольких кабанов можно разделать нормальным ножем? Кабаны бывают разные, разделывают все по разному. В принципе, ножа из любой пристойной стали при нормальной квалификации раздельщиков хватает на то, что бы разобрать пару кабанчиков среднего размера.

Я метнул нож в промерзшее дерево, а он бзыньк и сломался… Сталь хреновая? ПОЗДРАВЛЯЮ.

У меня отец сделал нож – я двадцать лет им пользуюсь и ни разу не подтачивал – есть что нибудь похожее? Ну, либо пользуетесь странно, либо нож тупой как сибирский валенок. Я лично таких ножей делать не умею. Но я слышал о человеке, который без подточки пользуется 40 лет ножем, изготовленным его дедом. Его и спросите.

Говорят, что нержавейка “мылит”? Бывает. Виной всему либо плохая ТО либо неудачная заточка.

Что лучше – плохая ТО на хорошей железке или наоборот? Хорошая ТО на хорошей стали. Сталь и ее термообработка неразделимы как Ленин и Партия. Иногда получается сделать из говна конфетку (причем не факт, что результат будет воспроизводимым), а наоборот – и того проще.

Я вот купил нож от Х из 95Х18 – мне понравился, а через полгода купил нож от Y из этой же стали, а он полное говно. Почему так? Причин может быть много, от использования сталей разного металлургического качества до тонкостей с заточкой. Не бывает стали 95Х18 – бывает сталь 95Х18 от <имярек>

Я купил дорогущий нож из CPM 10V, порезал им морепродукты и оставил на ночь, а с утра он был весь в рыжих пятнах! И это за такое бабло… как дальше жить? Так же как и раньше, без ножа из CPM 10V, оно Вам не надо. Не особо замороченная нержавейка спасет отца русской демократии

Теперь хочу немного рассказать о железках, потребляемых славной конторой SLON. Мы используем разные стали, при этом пытаемся раскрыть весь потенциал, заложенный в них, используя нестандартные, авторские схемы ТО. Иногда это даже получается.

95Х18 Одна из самых распространенных российских нержавеек. Недорогая и не особо замороченная. При правильной ТО обеспечивает вполне сносный результат. Собственно, по результатам тестов уважаемого Андрея (Taledo) наша 95 на ноже Беркем заняла первое место, обойдя ближайшего преследователя более чем вдвое и показав примерно такой же результат, как порошки на ножах известных буржуйских контор. Используем для недорогих ножей.

Cronidur 30 – уже стала нашей “фирменной” сталью. Благодаря легированию азотом (типично 0.3С 0.4N 15Cr 1Mo 1Si) сталь имеет высокую прочность и пластичность. Хорошо держит тонкую кромку и обладает агрессивным резом. Обладает очень высокой для сталей мартенситного класса коррозионной стойкостью. Хорошая сталь для универсального/кухонного/боевого ножа.

CPM S30V – одна из лучших по комплексу свойств порошковых нержавеющих сталей. По результатам тестов, наша тридцатка заметно обошла её же на известных буржуинских ножах. К сожалению, ввиду кончины Крусибла перспективы ее дальнейшему использованию пока непонятны.

CPM S90V – высокованадиевая порошковая нержавейка. Благодаря высокому содержанию карбидов ванадия обладает высокой абразивной износостойкостью. По результатам тестов наша 90 показала примерно такую же способность удерживать заточку, как и буржуинская при более высокой агрессивности реза. В виду ситуации с Крусиблом в ходу скорее всего будут аналоги от других производителей.

CPM S110V Нержавеющая сталь с экстремально высоким содержанием твердых карбидов. Статистики пока не набралось. Доступность ограничена, перспективы туманны.

CPM 3V одна из моих любимых сталей. Сочетает высокую износостойкость и очень хорошие механические свойства. Обладает крайне агрессивным резом и достаточно высокой коррозионной стойкостью (сталь не “нержавейка”). Доступность ограничена.

CPM 10V – на сей момент чемпион по удержанию РК. Приличная механика. Хороший выбор для скиннера или универсального охотничьего ножа высшего класса. Скорее всего, в будущем будет использоваться аналоги от других производителей.

ZDP 189 и Cowry-X – Высокохромистые сверхвысокоуглеродистые стали. Позволяют получить очень высокую твердость (до HRc 69). Обладают агрессивным резом. Требуют аккуратного обращения, несмотря на высокое содержание хрома (20%) не абсолютно коррозионнно-стойкие. Применение – кухня и ножи высокого класса со сложной геометрией клинка.

Duratech CV-20 – порошковая нержавейка, по свойствам примерно между S30V и S90V. Пока на стадии тестирования.

CV-134 Высокованадиевая штамповая сталь порошкового передела. Обеспечивает достаточно высокую износостойкость при приличной механике и коррозионной стойкости. Хороший выбор для охотничьих ножей высокого класса.

А композиты, как у Tojiro? Углеродистая сталь между внешними слоями нержавейки?

Что же такое сталь? А это сплав, в котором железа не менее 45% и больше, чем любого другого компонента. Стоп, а как же про “сплав железа с углеродом, в котором углерода меньше 2.14%”? Отвечу – это было давно и неправда. И с тех пор много воды утекло.

По-моему это вообще дичь полнейшая. 45% железа, если не опечатка, и больше половины углерода? Что же тогда такое чугун, им печки растапливают что-ли?

Пост какая-то дерьмовая копипаста.

CTS XHP у меня мой EDC нож HTM Knives Darrel Ralph DDR Gun Hammer Torpedo Manual 3-1/2″ CTS-XHP из этой стали. Расскажи о ней, пожалуйста.

Пара слов о ножах. Наваха

Приветствую всех заглянувших! Особенно приветствую своих подписчиков, как старых, так и новых.

Я извиняюсь, что редко стал писать — предновогодняя суета затронула и меня с моей работой.

Но сегодня выходной, и поэтому мы поговорим об Испании.

Испания прочно ассоциируется у нас с танцем фламенко, с морскими курортами, певучим языком, вкусной кухней, а у интересующихся ножами — с навахами.

Наваха, как считается — производное от латинского «novacula» — бритва.

Вот она, кстати, римская складная новакула:

И вправду похожа на складной ножичек.

Наваха как нож появилась в испанских землях где-то в районе XIII века. И с тех пор остаётся неизменным атрибутом всякого мужчины, разве что толерантный 20-й век, вернее, последняя его четверть, нивелировал символическое значение ножа как символа свободного мужчины.

А вот расцвет навахи приходится на XVII-XIX века.

Вообще, интересен тот факт, что в испанском для обозначения ножа имеются два термина.

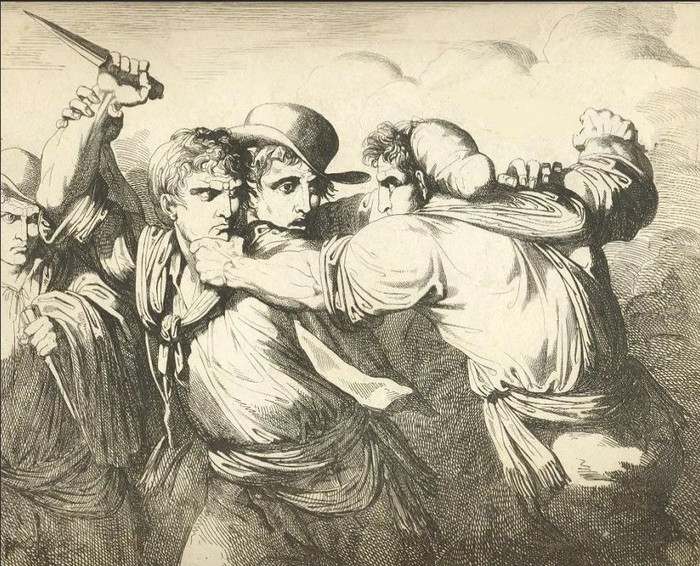

Вот, кстати, на офорте именно он:

И, собственно, «Navaja» — то есть нож складной. Правда, складные эти ножи были очень разного размера, вплоть до сорокасантиметровых навахонов:

Не стоит, кстати, думать, что огромная наваха — плод воображения художников. До наших дней они сохранились, вот на фото — альбасетская наваха 19-го века:

Впрочем, сейчас такие навахи — редкость, и встретить их можно в музеях или на удалённых блошиных рынках.

Собственно, появление таких навах можно считать народным ответом королевским эдиктам, предписывающим ношение оружия только аристократией. Но здесь монархия просчиталась. В Испании аристократом считал себя каждый второй, не считая каждого первого, и кабальерос выхвалялись не богатством и землями, а чистотой крови — без примесей арабской. Так что и последний водонос мог щеголять в рванье, но со шпагой на боку.

А тут шпагу пытаются отобрать. Что делать? Заказать нож побольше, что же ещё.

Испанский высший свет тяготел к французской моде — и ответом простонародья стало движение «махо». Вместо камзолов они носили старинные дублеты, вместо треуголок — национальные шляпы, вместо париков — убирали длинные волосы под сетку. Махо и махи стали ревнителями древних обычаев, женщины носили мантильи, а мужчины — длинные плащи. И у тех, и у других с собой всегда была верная наваха.

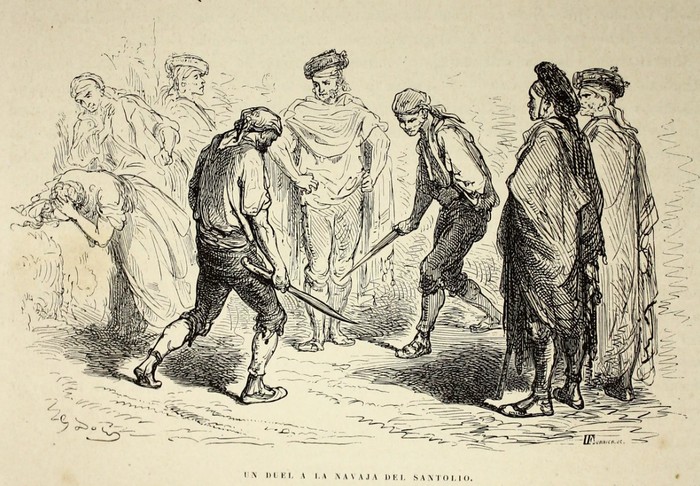

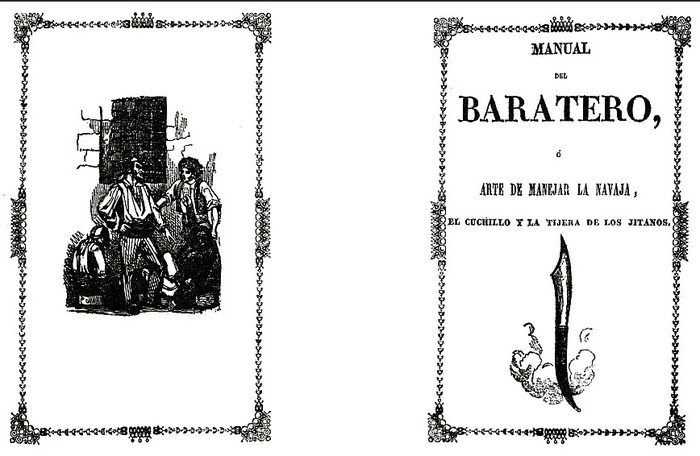

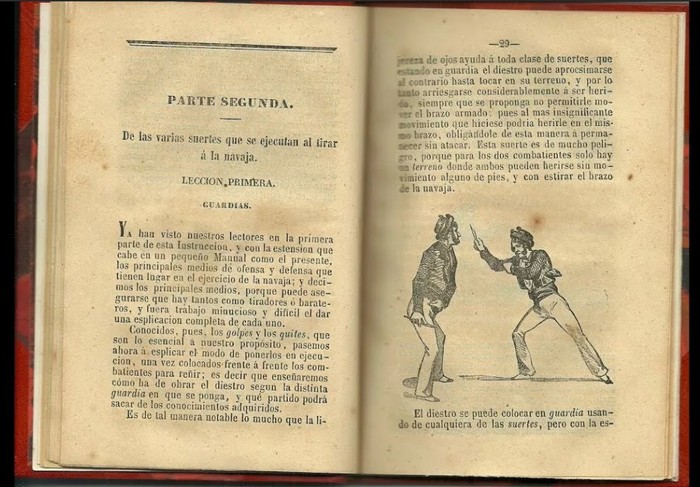

Ножом резали табак и хлеб, ножом защищали честь. Именно в это время появился т.н. «Кодекс Баратеро», а, вернее.

«Учебник баратеро по владению навахой, ножом и цыганскими ножницами».

Кто же такой баратеро.

Впервые этот термин упоминается в 1575 году и, вероятно, происходит от арабского слова «бара» — пожертвование, добровольный взнос. В современном испанском «барато» означает «процент со сделки».

Однако же баратеро присваивали себе не вполне добровольные проценты.

Испания тех лет была поражена азартом и — азартными играми. В карты играли все и везде. В игорных домах, во внутренних двориках, просто на улице, расстелив платок — засаленные короли и дамы били друг друга, и монеты переходили из рук в руки. И к любой компании мог подойти человек с навахой и, дождавшись конца игры, заявить:

— Сеньоры, вы играете моими картами.

Далее игроки могли отдать ему часть выигрыша, а могли ответить:

— Вы ошибаетесь, сеньор, эти карты — наши.

В таком случае оппоненты отходили от места игры в какой-нибудь тёмный проулок и, достав ножи, выясняли, кому достанется выигрыш, а кто останется лежать на земле, дожидаясь врача или священника.

Собственно, Manual del Barateo был ничем иным как учебником по ножевому бою. Рекламщики того времени громогласно утверждали что любой, купивший этот учебник, вскоре станет непобедимым бойцом и сможет как отбиться от баратеро, так и сам назначать игрокам свою долю выигрыша.

Сколько правды было в словах тогдашней рекламы? Да примерно как и в нынешней.

Как я уже говорил, испанские власти пытались бороться с засильем «дедовских обычаев». Запрещались традиционные шляпы и плащи, наряд махо был объявлен вне закона, коснулись санкции и ножей.

Так, в 1721 году вышел королевский эдикт, который гласил, что на всей территории Испании запрещено использование ножей и кинжалов, а при поимке виновные в нарушении сего указа будут приговорены к 30 дням тюрьмы, 4 годам ссылки и 12 дукатам штрафа. А меньше чем через год, в 1722 году, Совет Кастилии дополнил этот указ следующей фразой: «Мастерам-оружейникам предписывается не изготавливать ножи и ломать уже готовые»

Гойя, офорт «За наваху»

Доходило до того, что путешественники по Испании в своих письмах замечали, что, например, в Каталонии «При свете дня жители не осмеливаются ходить в традиционной одежде, а в тавернах единственный нож на всех прикован цепью к столу».

Впрочем, строгость законов в Испании, как и у нас, отчасти компенсировалась необязательностью их исполнения. Навахи продолжали производить, носить и пускать в дело.

Их украшали узорами, на клинках выбивались гордые девизы, более того, мода на навахи вышла за пределы Испании и, например, ножи, изготовленные во французских городах Тьере или Льеже ценятся не намного хуже Толедских.

Наваха из Тьера:

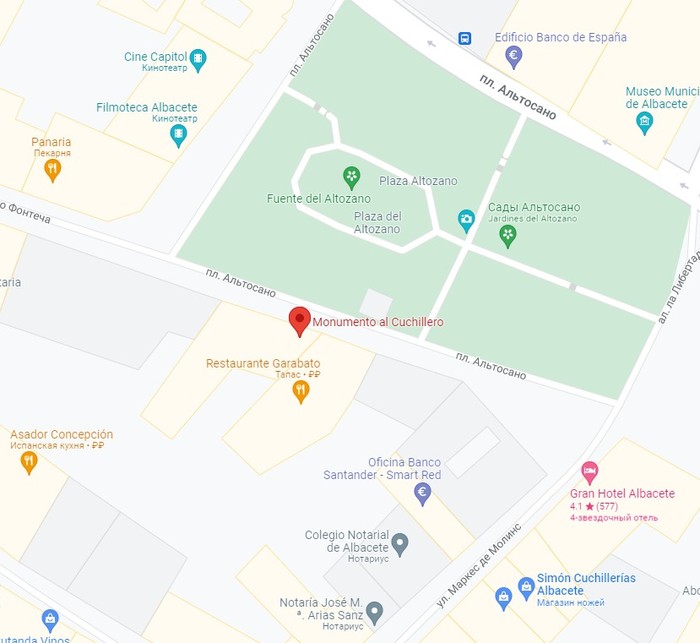

А в Альбасете стоит посетить «Ножевой Музей» — я про него как-то писал здесь же:

И до сих пор наваха — это один из самых популярных сувениров в тех краях:

Недаром в Альбасете совсем рядом с железнодорожным вокзалом первым встретит вас продавец ножей. Правда, бронзовый.

Кто захочет его посетить и поздороваться лично — вот его адрес:

Искусство боя на навахах отходит в прошлое. Сейчас его можно увидеть или на страницах старинных книг, или в старых фильмах.

Если кому-нибудь будет любопытно, можно попробовать запилить пост именно про испанские и итальянские ножевые дуэли. Но это всяко в следующий раз.

А на этом я статью заканчиваю. Если читателям было интересно, тогда на сегодня я свою задачу выполнил.

Искренне благодарю авторов фото- и информационных материалов, а особенно — Дениса Черевичника, без труда которых этой статьи не было бы.

Засим остаюсь Ваш, fenrirvolk1984.

Заточка керамических ножей дома

У меня дома накопилось изрядное количество (около десятка) тупых керамических ножей, и ещё сколько-то на даче. Действовали по принципу: ножи затупились — покупается пара новых, минимум на пол года хватает, т.к. керамика долго не тупится. Но пришла пора разобраться, как их точить.

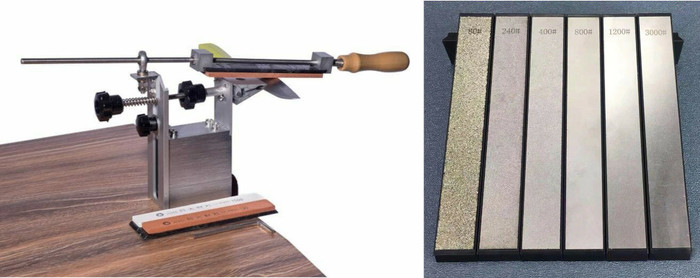

Информации о заточке керамики в интернете немного. Точно известно, что точить нужно на алмазах. И ещё, керамика чувствительна к вибрациям и биениям, начинает скалываться. Поэтому вариант с электро-точилками был отброшен: много возни с центровкой, с устранением биений. Заказал у китайцев ручную точилку APEX с набором алмазных брусков, вот такую (фото от продавца):

Обошлось всё примерно в 4к рублей, сравнимо с десятком новых ножей.

Её сразу же пришлось доработать — снять макетным ножом заусенцы и микро-фаски с алюминиевых деталей, чтобы не поранить руки.

Итог эксперимента: за пару вечеров переточил все ножи до почти бритвенной остроты (бреют, но плохо). Для кухни больше обычно и не надо. Если лезвие тупое, но не сильно «погрызанное», на один нож уходит всего 10-15 минут. Физических усилий не требуется, вся заточка делается лёгкими движениями двумя пальцами. Освоить процесс несложно, если руки растут из правильного места.

Из камней обязательно нужен трёхтысячник (3000 — самое мелкозернистое из алмазов, что есть у китайцев). Он входит не во все наборы, многие заканчиваются тысячником, будьте внимательны. А вот камень на 60, самый грубый из набора, оказался вообще бесполезным, да и 240 тоже можно смело пропускать, т.к. в случае керамики годен только для спиливания крупных дефектов. Бруски смачиваю и промываю водой, так они идут мягче и не летит пыль. Угол с помощью фломастера выставляю по заводской заточке (покрасить, поточить, отрегулировать, повторять до совпадения угла). Финальный штрих, сильно прибавляющий остроты ножу: после самого мелкого камня (3000) поднимаю регулятор угла буквально на 1-2мм и ещё несколько раз прохожусь этим камнем по обеим сторонам.

Если нож очень сильно «коцанный», множество глубоких сколов, то имеет смысл использовать алмазный диск для дрели/болгарки. Сначала восстановить форму лезвия на нём, а потом идти к точилке, т.к. стачивать миллиметры керамики руками будет нерационально долго.

Бреет! С некоторым трудом, но бреет. Мясо и овощи режет хорошо.

Краткая история мамонтенка Димы

Автор, вдохновитель сообщества Фанерозой, биолог Ефимов С.Т.

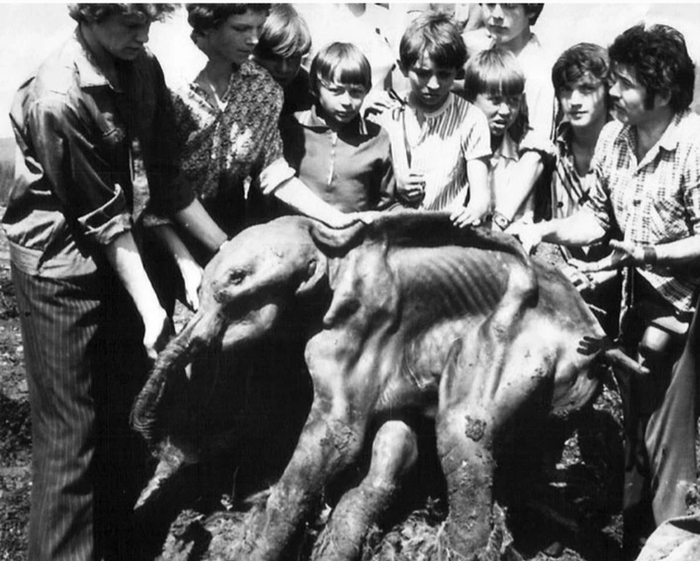

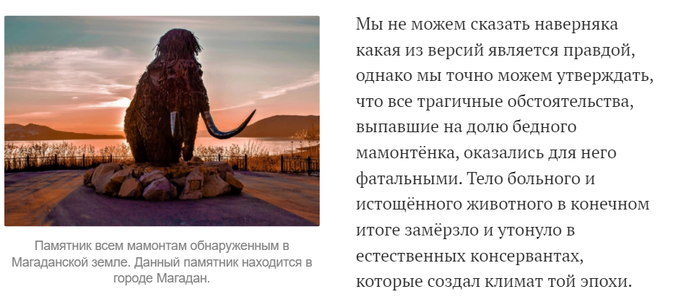

Однажды, в далёком 1977 году, июньским днём в верховьях реки Колымы на территории Магаданской области, не покладая рук и не жалея сил бравые товарищи с лопатами и не менее бравые сотоварищи рабочие бульдозеристы из старательской артели под звучным названием «Знамя», расчищали площадку для промывки золота во имя светлого, великого и прекрасного будущего советского коммунизма [1].

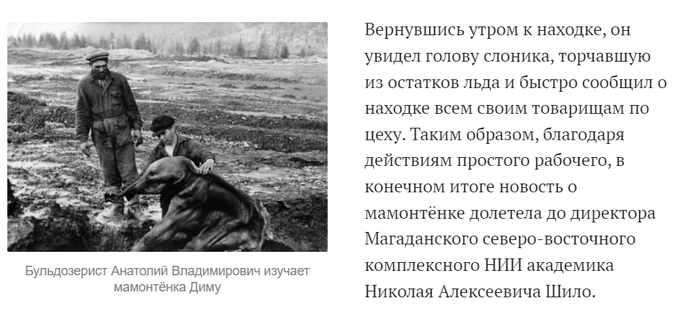

Так один из бульдозеристов, чьё имя теперь запечатлено в анналах истории как имя первого человека, который нашёл первого целого мамонтёнка, заступил в ночную смену разгребать завалы. На очередном заходе в объект расчистки, разбирая завалы глыб, он случайно зацепил ножом бульдозера труп этого самого мамонтёнка [2]. Вовремя заметив, что он откопал нечто удивительное, попавшее в свет фар тёмным силуэтом не то коровы, не-то падали какой-то, он остановился и решил осмотреть данную находку [2]. Подумывая спустить её в отвал, как уже делал раз с обнаруженной древней лошадкой до этого, он набирался сил покинуть свой служебный транспорт. «Всё, что не мамонт – то падаль не интересная» — именно так думал данный гражданин в тот день [2].

Справедливости ради, стоит отметить, что, несмотря на некоторые варварские, казалось бы, вещи по выкидыванию всего того, что не похоже на слонов и носорогов, граждане той эпохи всё же стремились помочь учёным, в отличие от нашего времени, где в большей степени всё расхищается и продаётся [5].

Так наш герой, которого звали Анатолий Владимирович Логачев, наконец-то спустился из кабины своей машины и подошёл к тёмному силуэту животного. Недолго думая, он потрогал тело руками и почувствовал, что местами оно было покрыто мягкой шерстью [2]. Несмотря на то, что в июне в Магаданской области по очевидным причинам намного светлее чем в зимнее время, Логачёв всё равно чувствовал себя неуютно. Для него за пределами транспорта было довольно темно, а потому определить обладателя шерсти на ощупь и уж тем более нормально разглядеть находку Анатолий не смог. Поэтому он решил оставить тело неизвестного зверя до утра и уехать на своём бульдозере прочь.

Он же в свою очередь возглавил исследовательскую экспедицию по спасению ценнейшего экспоната.

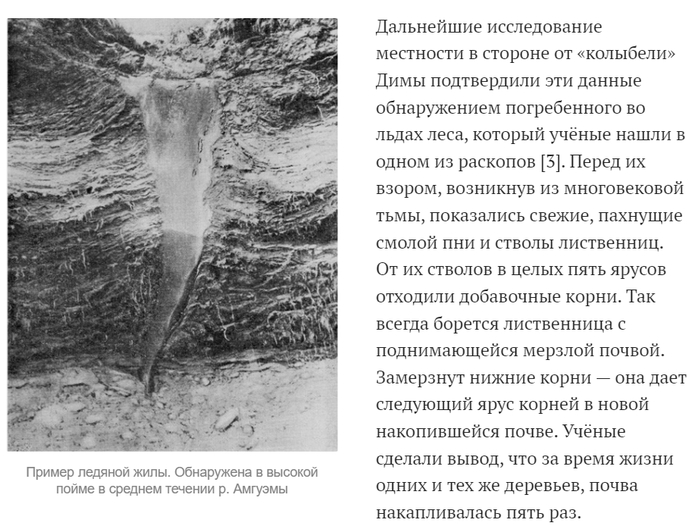

Мамонтёнка назвали незамысловато — Димой, в честь одноимённого ручья, впадающего в Киргиляхский ручей [4]. Потом были отобраны пробы из места захоронения животного с целью реконструкции мира, в котором оно жило, хоть и не долго, да и само животное также изучалось [1]. Изучение места, которое послужило «усыпальной колыбелью» для бедного древнего детёныша хоботного, открыло миру интересные особенности захоронения.

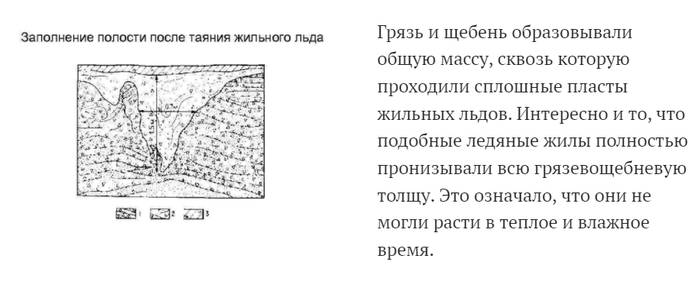

Так, оказалось, что место, где покоился Дима, находилось в древнем галечнике, который толстым слоем покрывал скальное дно долины Киргилях. В долине не нашлось места речным отложениям, зато массивно и величественно лежал приблизительно семиметровый пласт сплошного неокатанного щебня с глинистым заполнителем.

Т.е. все эти особенности захоронения показывали, что данная геолокация формировалась в сухой и холодный сезон.

А по количеству годовых колец на спилах деревьев лиственницам на момент смерти было всего по 120—150 лет. Данная находка показывала, что осадки накапливались с чудовищной скоростью и в конечном итоге не позволили деревьям выжить. Их, как и Диму, надежно сберегла вечная мерзлота и их так же, как и его, засыпало грязью и щебнем [3].

Казалось, что мамонтенок, сам того не желая, угодил в объятия грязевых масс, но на вопрос, они ли сгубили мамонтёнка, ответа не было. Поэтому хоть как-то пролить свет на этот вопрос могло лишь исследование его тела и реконструкция облика географического региона, в котором и обитал наш маленький мохнатый друг и его более крупные лохматые родичи.

Были с микротравмами и его ступни, а сам мамонтёнок по виду был больным и слабым [2]. Исследования тела мамонтёнка показали, что у него была ранена нога [7], был сморщен желудок, а прямой кишечник был полным [2]. Так, Сморщенный желудок животного говорит нам о том, что перед смертью мамонтенок был больным и практически ни чем не питался, а полный кишечник наоборот, рассказывает нам о временах, когда особь была ещё здоровой и ела вволю. Предполагается, что незадолго до своей гибели мамонтёнок поранил ногу и отстал от остального стада, хромая и страдая от сильного заражения паразитическими червями [7].

Существует две версии того, как погибло это животное. Первая гласит, что мамонтёнок мог свалиться в яму-мочажину, которая в результате селевых потоков позже быстро наполнилась водой и грязью [1]. Вторая версия гласит, что мамонтёнок сначала умер от голода [7], а уже потом его бренное тело смыло селевыми потоками в яму, которую в последствии замело слоем грунта и дёрна, сползающего по склону [1].

Он был вероятно очень сухим. Об этом нам говорит степень сохранности туши, которая оценивается как почти 100 %. Значит, смерть Димы происходила в эпохе очень сухого климата, с сухим и жарким летом и сухой морозной зимой [2].

Прижизненную массу тела мамонтёнка оценили в 100 кг, отталкиваясь от роста мамонтёнка, который в холке равнялся приблизительно метру [1]. Его возраст на момент смерти был около 7 месяцев. Сама смерть случилась по разным оценкам 39 — 40 тысяч лет назад [1]. Интересно, что кожа и внутренние органы мамонта прекрасно сохранились и в дальнейшем были извлечены. Что же касается шерсти, то она сохранилась лишь на ногах, остальное осталось в раскопе. К счастью, учёным и старателям удалось собрать большую ее часть на месте находки. Эта шерсть по итогу была использована для изготовления биогруппы «Тафономия магаданского мамонтенка». После завершения комплексных исследований, в том числе с помощью томографии, труп мамонтенка был доставлен в Петербург для дальнейшего хранения в Зоологическом Музее. Однако, несмотря на то, что тушка мамонтёнка была высушена, в результате естественной холодовой сублимации, разложение всё равно шло. Встала задача о спасении данного экспоната, решить которую предстояло великому выдающемуся художнику-таксидермисту Михаилу Абрамовичу Заславскому. Интересно, что до этого он никогда не работал с подобным материалом, а потому для него эта работа была сложной вдвойне, поскольку она была во многом экспериментальной. Михаил Абрамович не мог допустить провала работы, ибо он всегда скрупулёзно подходил к созданию музейных экспонатов. Не даром он считается основателем советской таксидермической школы и главным создателем метода метода скульптурной таксидермии. Так, для того, чтобы спасти мамонтёнка М. А. Заславский поставил для себя две главные задачи:

Для выполнения первой задачи Михаил Абрамович воспользовался спиртами, с помощью которых и устранил всю биоту, которая разлагала слонёнка. Далее выдающийся советский таксидермист решил попробовать забальзамировать тело животного методом парафинирования, которое до сели в подобного рода случаях ни разу не применялся.

Следует отметить, что с точки зрения музейного экспонирования всё было сделано грамотно — на запредельном уровне. Тем более, что до того, как Михаил Абрамович начал консервацию, были отобраны все мыслимые и не мыслимые образцы. Были вынуты передние и задние конечности целиком. Т. е. всё, что можно было из мамонта изъять, то было изъято для исследований. Остался только исключительно материал для таксидермии, который для научного изучения уже не представлял прежнего интереса.

2. Техника — молодёжи 1977-11, страница 12 —13

3. Техника — молодёжи 1977-11, страница 67

4. Тихонов А. Н. Мамонт — (Серия «Разнообразие животных». Вып. 3) — М.—СПб.: Т-во научных изданий КМК, 2005.

6. Ледниковый период / В. М. Котляков // Большая российская энциклопедия: [в 35 т.] / гл. ред. Ю. С. Осипов. — М.: Большая российская энциклопедия, 2004—2017.

7. ПРИРОДА • №11 • 2009 стр. 3

8. Тихонов А.Н. самолично.

Вымирание современной мегафауны может привести к вероятному вымиранию манго в тропиках

Автор: биолог Ефимов Самир, вдоховитель сообщества Фанерозой.

Ух, как сегодня было жарко под нашим постом про авокадо. Некоторые перегрелись до белочки настолько сильно, что увидели в нашем очерке плагиат баянистый, украденный у нашего друга — кота. Привиделось, понимаем. Ну, ребят, простите, что щитень не кот и плыл до Вас с этой ягодой аж целый год. Авокадо, кстати, не фрукт, а ягода ( маленькая ремарка).

Нет у щитня лапок пушистых, чтоб лодку смастерить скоростную, только свои ракоообразные адаптации, с помощью которых он и доплыл до Пикабу, и посадил своё авокадное дерево в болоте вкашных земель еще в 2020 году.

Проросло же, однако. Вот и Вас, ягодой спешил угостить. Извиняемся, что щитень опоздал, осталось- косточка. Однако актуалочка свежа до сих пор, раз люди спорят, что авокадо ленивец не нужен был, дескать, все равно прорастает и без него. Но щитень ожидаемо был готов к такому повороту событий. И вот Вам факты, а не вымысел разлетевшийся на подобную критику по нашим землям, откуда мы и приплыли сюда.

Собственно как и год назад так и сегодня здесь мы обсуждали такое интересное явление под названием эволюционные анахронизмы, с помощью которых наше щитнеобразная голова и постаралась объяснить причину того, почему у авокадо такая большая косточка.

Тем не менее не все люди согласны с этой позицией и выражают критику данной гипотезы рассказывая нам о том, что мегафауна не могла и не может повлиять на выживаемость растений. Дескать подобные плоды с большой косточкой спокойно разносятся и без мегафауны обычными представителями животного мира. От части они будут правы, но только в тех случаях, для которых доказано, что выживаемость семян не зависит/зависело в большей степени от мегафауны в виде вымерших мастодонтоподобных животных и нынешних тапиров, а также заменителей мегафауны в виде домашнего скота.

Так как большие семена многих растений вполне спокойно разносятся и без слонтяр и мамонтих с помощью крупных попугаев (например Ара) и разных макак, роль мегафауны с этой позиции остается весьма спорной и ставит под сомнение господствующее положение гипотезы эволюционных анахронизмов. Такими семенами могут быть крупные семена плодовых пальм произрастающих в Амазонии [1].

В тоже время последнее исследование прошлого года не опровергает роль эволюционных анахронизмов для некоторых растений нового света и для большинства растений старого света. В том же исследовании в списке невычеркнутых анахронизмов до сих пор есть и авокадо [4]. Суть в том, что подобные большие косточки повреждаются грызунами, или срыгиваются мелкими животинами возле источников произростания, что эволюционно невыгодно.

Т.е. с точки зрения зрения гипотез выдвинутых нашими подписчиками, подписчиками портала «антропогенез» и обитателями пикабу, единственное на что может повлиять мегафауна — это максимум только на распространение семян. Ошибка заключается в том, что они совершенно не берут во внимание тот факт, что выживаемость семян зависит во многом как раз таки от их распространения. Именно поэтому с этой точки зрения наши критики и ошибаются.

Сегодня я хочу рассмотреть вопрос о распространении семян растений, которые претендуют именно на роль эволюционного анахронизма [3]. Речь как вы поняли из названия пойдёт о растениях подобных манго, которые произрастают в лесах Восточной Азии и употребляются в пищу чаще всего носорогами, слонами и тапирами, где слоны и носороги являются главными представителями современной мегафауны, которые собственно и являются главными распространителями данных семян.

Исследование международной группой учёных под руководством профессора Ахимса Кампос-Арсейса заведующего лабораторией ботаники Научно-Исследовательского Института Биоразнообразия Юго-Восточной Азии Менгла показало, что исчезновение таких животных как слоны и носороги, которые разносят семена, таких растений как манго, ставит под угрозу структурную целостность и биоразнообразие тропических лесов Юго-Восточной Азии.

С помощью испанских исследователей эта международная группа экспертов подтвердила, что даже травоядные животные, такие как тапиры, не смогут стать естественным заменителем вымирающей мегафауны. Животные мегафауны действуют как «садовники» поддерживающие домашний сад в «9-ти сотках» зажиточного крестьянина. Эти животные очень важны в поддержании тропических лесов, поскольку, как бы это странно не звучало, они напрямую участвуют в восстановлении леса поедая его плоды.

В лесах Восточной Азии из-за большого разнообразия видов растений не хватает места для прорастания и роста всех деревьев. Помимо нехватки света и минеральных веществ для пропитания семян под родительским деревом, рассеивание семян осложняется отсутствием ветра, поскольку ветра не бывает там, где местами «сплошной стеной» стоят деревья высотой до 90 метров.

В таких условиях выживание растений ограничивается распространением семенами, которые распространяют животные, питающиеся мякотью плодов. Они либо разбрасывают их, например, когда роняют пищу, либо срыгивают их, либо испражняются ими позже. В таких случаях помёт этих животных служит питательной средой для развития и жизни растений.

К сожалению срыгивание целых крупных семян мелкими животными не всегда происходит удачно, а транспортировка этих семян не всегда происходит в дали от родительского дерева, возле которого выживаемость таких семян не всегда высокая.

Получается, что растениям с крупными семенами временами необходимо крупное животное, способное съедать семя без повреждений, транспортировать его и испражнить его в тех условиях, где это семя выживет несмотря на недостаток света [3;4].

Однако, стоит ещё раз подчеркнуть, что далеко не все растения с крупными семенами напрямую зависят от поедания их мегафауной. Тем не менее, в случае с манго, спасение семян зависит в большей степени от слонов и носорогов, потому что именно они могут разбрасывать помётом большое количество целых семян благодаря тому, что часто глотают семена полностью, а их пищеварительная система не способна быстро переваривать очень малое количество пищи, тем самым сохраняя семена растений целыми.

Однако уничтожение среды обитания, а также браконьерство ради добычи слоновой кости и рогов носорогов, привело к потере 95% исторического ареала распространения азиатских слонов (Elephas maximus) и почти полному истреблению носорогов вида Ява (Rhinoceros sondaicus) и суматринских носорогов (Dicerorhinus sumatrensis).

На момент этого исследования в лесах Восточной Азии насчитывалось менее 50-ти носорогов Ява и всего 200-ти суматринских носорогов. Согласно Красному списку Международного союза охраны природы (МСОП), слоны находятся в «опасности исчезновения», а два вида носорогов «находятся под угрозой исчезновения».

В связи с данным трагическим обстоятельством учёные оценили способность рассеивать семена другого крупного травоядного животного — тапира (Tapirus indicus)., который к своей половозрелости достигает веса примерно 300 кг. По культурным причинам на него не охотятся, и его пищеварительная система аналогична пищеварительной системе слонов и носорогов.

Исследование позволило исследователям проанализировать влияние дисперсии тапиров на выживаемость семян девяти различных растений. Сюда входят некоторые крупные виды растений, такие как манговое дерево и дуриан, а также другие более мелкие виды, такие как «слоновье яблоко» (Dillenia indica) и тамаринд.

Результаты исследования показали, что тапиры испражняли 8% проглоченных семян тамаринда (ни одно из которых не проросло) по сравнению со слонами, которые испражняли 75% из 2390 проглоченных семян (65% из которых проросли).

Результаты поедания более крупных семян вообще не показали их сохранности, поскольку при поедании тапиры плевались возле источника произрастания, жевали, переваривали полностью большинство крупных семян, или переваривали их частично. Получалось, что при поедании плодов семена либо уничтожались, либо не распространялись, а оставлялись на одном и том же месте возле родительского дерева.

Таким образом было выяснено, что тапиры не являются хорошими «садовниками» для растений с крупными плодами и семенами.

Получается, что, уничтожая современную мегафауну, человек кардинально меняет местную экосистему, которую невозможно будет восстановить полностью.

Мы можем сохранить лишь определённые виды растений, выращивая их так, как мы выращиваем гинкго или авокадо, но мы не сможем восстановить все утерянные виды растений. Поэтому если мы не хотим их потерять нам не стоит уничтожать как минимум всю современную мегафауну [4], обитающую в лесах, а для того чтобы её сохранить нужны очень жёсткие меры, но это уже совсем другая история.

Источник https://e-knives.ru/top-10-luchshikh-nozhevykh-staley

Источник https://stankiexpert.ru/spravochnik/materialovedenie/stal-dlya-nozhejj.html

Источник https://pikabu.ru/story/poprobuem_razobratsya_kakuyu_rol_igraet_stal_v_kachestve_nozha_4182226